Изобретение относится к порошковой металлургии, а именно к получению металлического композиционного порошка на основе алюминия, легированного цинком, предназначенного, например, для нанесения защитного покрытия на стальные детали, восстановления геометрических размеров и устранения дефектов деталей из алюминиевых сплавов методом холодного газодинамического напыления.

Возникновение и развитие коррозии материалов и покрытий авиационной техники приводят к снижению работоспособности, возникновению разрушений, отказов, аварий и катастроф. Интенсивное развитие коррозии приводит к значительному сокращению межремонтных и календарных сроков эксплуатации авиационной техники, при этом существенно увеличиваются затраты на ремонт, так как при несвоевременном обнаружении коррозионных поражений, как правило, требуется разборка узлов и замена деталей.

Для защиты от коррозии стальных деталей в изделиях авиационной техники традиционное применяются гальванические кадмиевое и цинковое покрытия.

Ремонтировать такие покрытия достаточно трудоемко из-за необходимости полностью разобрать узел с деталью, удалить старое покрытие, нанести новое и провести операцию обезводороживания.

Альтернативной технологией нанесения защитных покрытий может являться метод холодного газодинамического напыления (ХГН). Его принцип заключается в механическом нанесении мельчайших частиц струей сжатого воздуха на поверхность детали, тем самым формируя покрытие

Метод ХГН может обеспечивать получение покрытий высокого качества при использовании относительно легкоплавких материалов (Zn, Al, сплавы карбидов с металлами с большой долей металлической матрицы) и широко используется в промышленности для восстановления защитных антикоррозионных покрытий на деталях и узлах машин. К преимуществам технологии ХГН стоит отнести: отсутствие вредных и агрессивных газов, окисления металла частиц и подложки, излучений и других опасных факторов, а также технологическая простота нанесения покрытий. Для работы необходим только сжатый воздух и электроэнергия для подогрева воздуха.

Применение ХГН при восстановлении противокоррозионной защиты не приводит к деформации изделия, возникновению внутренних напряжений, структурных превращений металла изделия.

Методом ХГН можно наносить покрытия с высокой защитной способностью, при минимальном воздействии на механические свойства сталей, в том числе высокопрочных.

Известен способ получения композиционных порошков для нанесения покрытий методом ХГН, заключающийся в предварительном механическом смешивании частиц материала матрицы размером 15-30 мкм, представляющего собой либо алюминий, либо сплав системы AlSi10Mg и частиц карбида кремния дисперсностью 40-60 нм, а затем в механическом легировании полученной смеси в шаровой мельнице при 250-300 об/мин. Время измельчения частиц составляет 4-6 часов (CN 103045914 A, опубл. 17.04.2013 г.).

К недостатку данного способа относится неравномерность структуры композиционного материала за счет применения микронных частиц матричного сплава и наноразмерных частиц армирующего компонента, а также невысокая защитная способность покрытия, состоящего из алюминия, из-за склонности последнего к самопассивации.

Известен способ получения металлического композиционного материала, который состоит из частиц пластичного материала матрицы, представляющий собой алюминий или сплав на его основе и частиц упрочняющего материала в количестве от 0,2 до 30% по объему. В качестве упрочняющего материала могут служить частицы карбида кремния, оксида алюминия, циркония, граната, алюмосиликатов, включая силикаты, модифицированные ионами фтора и гидроксида, карбид бора и др. Преимущественно применяется карбид кремния. Способ заключается в механическом легировании порошковых материалов таким образом, чтобы обеспечить обволакивание материалом матрицы каждой частицы упрочняющего материала с созданием связей между частицами матричного материала и упрочняющих частиц (US 4623388, С22С 29/12, опубл. 18.11.1986 г.)

К недостатку данного способа относится получение частиц металлического композиционного материала с высоким содержанием органических примесей из-за введения стеариновой кислоты и углеродосиликоновой добавки, которые снижают электропроводность покрытия, что приводит к снижению его защитной способности при воздействии коррозионно-активных сред.

Известен способ получения композиционного порошка, предусматривающий обработку порошковой смеси, состоящей из металлической матрицы на основе сплава Ni, Fe, Al и тугоплавкого соединения из числа карбидов, нитридов, боридов, оксидов тория и иттрия, вводимого в количестве 0,5-5,0 об. % (патент US №4647304, B22F, опубл. 03.03.1987). Для получения равномерного распределения твердого компонента в металлической матрице обработку проводят в аттриторах в среде инертных газов (N2, СН4, Ar, Kr) при криогенных температурах от -240°С до -150°С.

Недостатком данного способа получения композиционного порошка, является применение инертных газов и отрицательных температур при проведении механического легирования, что приводит к существенному усложнению технологии и удорожанию процесса.

Известен способ получения порошкового материала из сплава меди, алюминия, никеля и железа с эквивалентным диаметром частиц равным 25 мкм, который используется в качестве матричного количеством 40 мас. %, в который добавлялся тонкодисперсный порошок электрокорунда белого торговой марки 25А с диаметром частиц, равным 25 мкм, в количестве 10 мас. % и наноразмерный порошок карбида вольфрама, полученный плазмохимическим синтезом, с диаметром частиц, равным 72 нм, в количестве 50 мас. %. Порошковая смесь подвергалась получасовой гомогенизации в смесителе типа «пьяная бочка» MIXER-0,5, а затем в высокоэнергетической обработке в истирательной установке ИВЧ-3 в течение 30 мин при скорости вращения чашек в пределах 1400-2000 об/мин. После обработки порошковый материал подвергался рассеиванию с выделением фракции для напыления 60-80 мкм.

К недостаткам данного способа можно отнести применение наноразмерных материалов, в частности карбида вольфрама, что существенно удорожает технологию получения порошкового материала, а также применение в качестве матричного сплава, содержащего медь-алюминий-никель-железо, который не обладает высокими значениями коррозионной стойкости и защитной способности по отношению к стальным деталям.

Наиболее близким аналогом предложенного изобретения является способ получения порошкового материала на основе алюминия, предложенный в патенте РФ №2460815, С22С 1/04, B22F 9/04, B22F 1/02, опубл. 10.09.2012. Согласно изобретению сначала получают порошок алюминия (дисперсность не более 100 мкм) который выступает в роли металлической матрицы, методом обработки в высокоскоростном дезинтеграторе с помощью двух роторов с измельчающими элементами, изготовленными из плакирующего материала твердостью ниже твердости обрабатываемого порошка, для получения плакирующего слоя. Затем полученный плакированный порошок металлической матрицы и порошок керамического упрочнителя подвергают совместной обработке в высокоскоростном дезинтеграторе с помощью двух роторов, изготовленных из материала твердостью выше твердости обрабатываемой порошковой смеси, для получения дисперсно-упрочненных частиц системы металл - керамика износостойкого класса. Плакированный порошок смешивают с порошком керамического упрочнителя и обрабатывают в высокоскоростном дезинтеграторе с помощью двух роторов при скоростях относительного движения ударных элементов 120-220 м/мин и частоте ударов 7000-1000 уд./с.

К недостаткам данного способа является наличие стадии плакирования с помощью двух роторов с рядами измельчающих ударных элементов, что увеличивает время проведения технологического процесса, а также применение легирующих упрочняющих компонентов из числа: кобальт-никель-стеллит (28% хрома, 2% кремния, 2% железо, 5% вольфрама, кобальт-остальное), которые провоцируют коррозионные процессы при контакте с алюминием, что существенно снижает коррозионную стойкость и защитную способность данного покрытия. Кроме того, в качестве матричного сплава используются алюминиевые сплавы (типа Д-16), которые обладают меньшей пластичностью по сравнению с чистым алюминием (АСД-1), что существенно затрудняет процесс механического легирования и снижает содержание легирующего компонента в структуре частицы.

Технической задачей предлагаемого изобретения является разработка технологии получения металлического композиционного порошка на основе алюминий, легированного цинком, предназначенного для нанесения защитного покрытия на стальные детали методом холодного газодинамического напыления.

Техническим результатом предлагаемого изобретения является повышение качества получаемого порошка благодаря получению композиционного порошка алюминия, легированного цинком с фракционным составом преимущественно размером 15-40 микрон, обеспечивающего повышение производительности при напылении покрытий, улучшение структуры покрытий за счет снижения пористости. Предлагаемое изобретение также позволяет упростить технологию получения порошка, за счет снижения времени механического легирования.

Для достижения поставленного технического результата предложен способ получения металлического композиционного порошка на основе алюминия, дополнительно легированного частицами цинка, включающий в себя приготовление смеси матричного алюминиевого порошка и легирующих частиц цинка, составляющих 50% по массе в приготовленной смеси порошков, загрузку приготовленной смеси в аттриторное устройство, и последующее механическое легирование упомянутой смеси порошков, при этом перед приготовлением смеси упомянутых порошков предварительно проводят их вакуумную сушку, причем используют легирующие частицы цинка с размером от 2 до 20 мкм, а механическое легирование проводят в спиртовой среде в течение 10-40 мин при скорости вращения валов от 540 до 640 об/мин., после чего добавляется порошок корунда Al2O3 дисперсностью от 80 до 120 мкм в количестве 30 масс. % для снижения пористости формируемого покрытия и создания микрошероховатостей на поверхности подложки.

Предпочтительно, вакуумную сушку проводят при температуре от 60 до 90°С в течение 5-15 ч.

Предпочтительно, в качестве матричного материала используется алюминий 99% чистоты.

Настоящее изобретение поясняется чертежами.

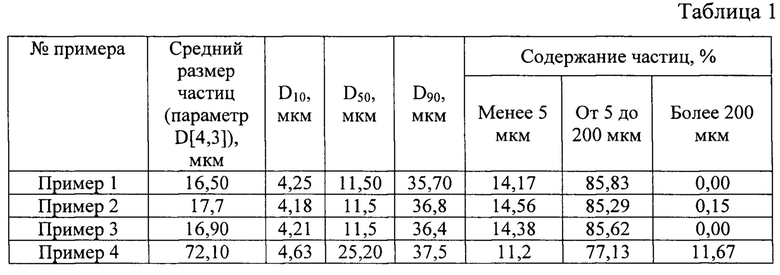

На фигуре 1 показана структура легированного порошкового материала по настоящему изобретению.

На фигуре 2 - Внешний вид образцов из стали 30ХГСА с нанесенным покрытием по настоящему изобретению. А - до испытаний в КСТ, Б - после 2500 ч испытаний;

На фигуре 3 показана структура легированного порошкового материала по примеру 4 (прототип).

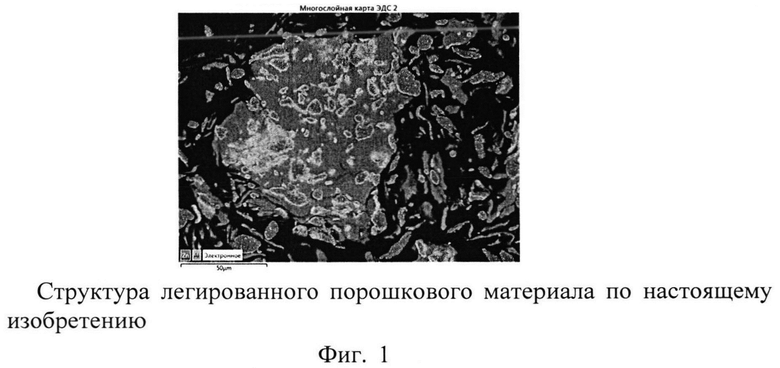

На фигуре 4 показан внешний вид образцов из стали 30ХГСА с нанесенным покрытием 4 (прототип): А - до испытаний в КСТ, Б - после 2500 ч испытаний;

Результаты проведенных экспериментов показали, что применение частиц цинка размером 2-20 мкм обеспечивает высокую технологичность процесса механического легирования за счет отсутствия эффекта слипания и комкования частиц армирующего компонента, который наблюдается у наноразмерных частиц за счет высокой развитой поверхности, что в свою очередь обеспечивает получение равномерного распределения армирующего компонента в получаемом порошке. При использовании армирующих частиц размером менее 2 мкм наблюдаются эффекты слипания и комкования. При использовании армирующих частиц размером более 20 мкм происходит их неравное измельчение в процессе механического легирования, что ведет к снижению равномерности их распределения в получаемом порошке и приводит к агломерации частиц - увеличению их средней дисперсности, что снижает качество ХГН-покрытий. Получаемый порошок на основе алюминия, легированного цинком имеет фракционный состав с размером частиц преимущественно 15-40 микрон, что повышает его качество и, тем самым, обеспечивает повышение производительности при напылении покрытий, улучшение структуры покрытий за счет снижения пористости.

Проведение механического легирования в течение 10-40 минут при скорости вращения валов от 540 до 640 об/мин позволяет получать композиционный материал с распределенным порошком цинка в алюминиевой матрице, так как данный интервал времени соответствует установившейся стадии процесса механического легирования, при котором происходит разрушение крупных агломератов со слоистой структурой и упрощает технологию получения порошкового материала, за счет оптимального времени его обработки. При времени механического легирования менее 10 мин получаются крупные агломераты частиц с неравномерной структурой. Нецелесообразно увеличивать время механического легирования более 40 мин, так как при подобном увеличении происходит измельчение фракции порошкового материала, что может привести к его возгоранию в процессе газодинамического напыления покрытий.

При обработке смеси порошков на скорости менее 540 об/мин снижается процент легированных частиц порошкового материала в смеси и существенно возрастает средний размер частиц вследствие агломерации.

При обработке смеси порошков на скорости более 640 об/мин происходит пластическая деформация частиц, растет процентное содержание частиц неправильной формы, что снижает производительность при нанесении покрытий методом ХГН, а также повышается пористость покрытия.

После проведения механического легирования проводится вакуумная сушка порошка, предпочтительно, при температуре от 60 до 90°С в течение от 5 до 15 ч, так как в данном интервале температур не происходит интенсивного окисления частиц в получаемом металлическом композиционном материале и не происходят структурные изменения в материале алюминиевого сплава. После сушки порошок просеивается ситом типа С20/50 с сеткой из нержавеющей стали с размером ячейки от 0,064 до 0,120 мм, после чего добавляется порошок корунда Al2O3 дисперсностью от 80 до 120 мкм (например марки F230) в количестве 30 масс. % для снижения пористости формируемого покрытия, улучшению структуры покрытия и создания микрошероховатостей на поверхности подложки.

Полученный металлический порошок можно использовать для нанесения методом ХГН на установке типа ДИМЕТ-405, или аналогичной, с характеристиками не ниже заявленных, с предварительным подогревом подаваемого воздуха до 80-100°С. При этом возможно формирование защитного покрытия толщиной от 20 до 3000 мкм, однако оптимальным по защитной способности является толщина покрытия от 30 до 60 мкм.

Примеры осуществления изобретения

Пример 1

В качестве матричного материала использовали сферический порошок алюминия с размером частиц менее 30 мкм. В качестве легирующего компонента использовались частицы порошка цинка дисперсностью 5 мкм. Соотношение порошка цинка к порошку алюминия составляло 1:1 по массе.

Шихту из порошков загружали по 700 г в каждую размольную камеру аттриторного устройства. Помимо металлических порошков в каждую размольную камеру загружались шары из нержавеющей стали общей массой (3500±50) г. В каждую камеру добавляли 350 мл этилового спирта. Смесь подвергали механическому легированию при скорости вращения валов 640 об/мин в течение 40 мин. После проведения механического легирования проводится вакуумная сушка порошка при температуре 60°С в течение 15 ч.

В порошковую смесь добавлялся порошок корунда Al2O3 с размером частиц от 80 мкм (основная фракция) в количестве 30 масс. %.

Основная фракция полученного композиционного порошка по настоящему изобретению составила менее 200 мкм, средний размер частиц - 16,5 мкм (Таблица 1).

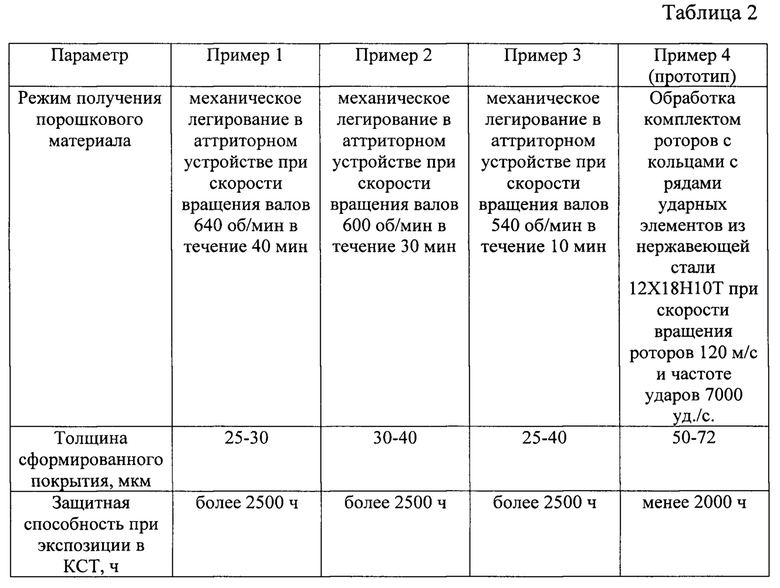

Сравнение свойств порошковых материалов приведено в таблице 1.

Анализ микрошлифа частиц синтезированного порошка по настоящему изобретению свидетельствует о реализованном механическом легировании частиц порошка частицами цинка (Фигура 1).

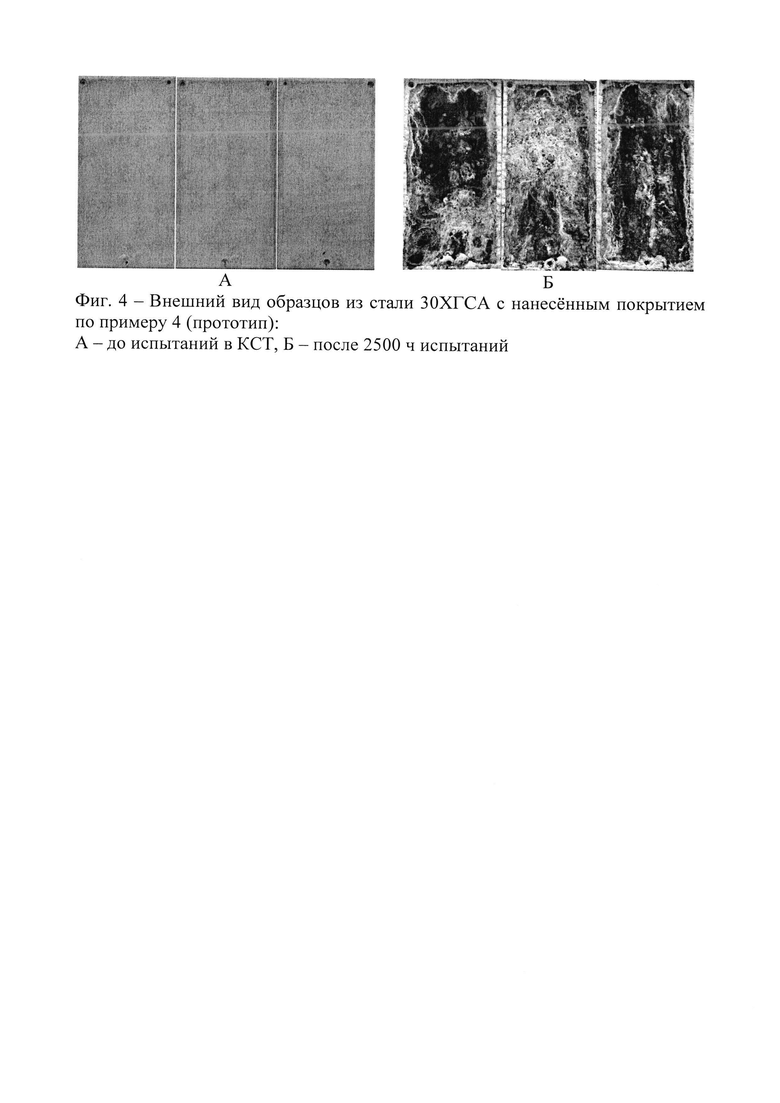

На установке ДИМЕТ-405 на образцы из стали низколегированной стали 30ХГСА размером 100×50×2 мм нанесено покрытие толщиной от 25 до 35 мкм и обработано в течение 2 мин в пассивирующем растворе на основе хромового ангидрида, что позволяет получить покрытие с повышенными коррозионной стойкостью и защитной способностью. Сравнение режимов получения порошковых материалов и свойств покрытий на их основе приведено в таблице 2.

Внешний вид образцов из стали 30ХГСА с нанесенным покрытием из синтезированного порошкового материала по настоящему изобретению представлен на фигуре 2.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о высокой защитной способности покрытия, сформированного из синтезированного порошкового материала.

Пример 2

В качестве матричного материала использовали сферический порошок алюминия с преобладающим размером частиц менее 30 мкм. В качестве легирующего компонента использовались частицы порошка цинка средней дисперсностью 10 мкм. Соотношение порошка цинка к порошку алюминия составляло 1:1 по массе.

Шихту из порошков загружали по 650 г в каждую размольную камеру аттриторного устройства. Помимо металлических порошков в каждую размольную камеру загружались шары из нержавеющей стали общей массой (3500±50) г. В каждую камеру добавляли 300 мл метилового спирта. Смесь подвергали механическому легированию при скорости вращения валов 600 об/мин в течение 30 мин. После проведения механического легирования проводится вакуумная сушка порошка при температуре 75°С в течение 10 ч.

В порошковую смесь добавлялся порошок корунда Al2O3 с размером частиц 100 мкм (основная фракция) в количестве 30 масс. %.

Основная фракция полученного композиционного порошка по настоящему изобретению составила менее 200 мкм, средний размер частиц - 17,7 мкм (Таблица 1).

Сравнение свойств порошковых материалов приведено в таблице 1.

На установке ДИМЕТ-405 на образцы из стали низколегированной стали 30ХГСА размером 100×50×2 мм нанесено покрытие толщиной от 30 до 40 мкм и обработано в течение 1 мин в пассивирующем растворе на основе хромового ангидрида. Сравнение режимов получения порошковых материалов и свойств покрытий на их основе приведено в таблице 2.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о высокой защитной способности покрытия, сформированного из синтезированного порошкового материала.

Пример 3

В качестве матричного материала использовали сферический порошок алюминия 99% чистоты марки АСД-1 с преобладающим размером частиц менее 50 мкм. В качестве легирующего компонента использовались частицы порошка цинка дисперсностью от 20 мкм. Соотношение порошка цинка к порошку алюминия составляло 1:1 по массе.

Шихту из порошков загружали по 600 г в каждую размольную камеру аттриторного устройства. Помимо металлических порошков в каждую размольную камеру загружались шары из нержавеющей стали общей массой (3500±50) г. В каждую камеру добавляли 250 мл изопропилового спирта. Смесь подвергали механическому легированию при скорости вращения валов 540 об/мин в течение 10 мин. После проведения механического легирования проводится вакуумная сушка порошка при температуре 90°С в течение 5 ч. В порошковую смесь добавлялся порошок корунда Al2O3 с размером частиц 120 мкм (основная фракция) в количестве 30 масс. %.

Основная фракция полученного композиционного порошка по настоящему изобретению составила менее 200 мкм, средний размер частиц - 16,9 мкм (Таблица 1).

Сравнение свойств порошковых материалов приведено в таблице 1.

На установке ДИМЕТ-405 на образцы из стали низколегированной стали 30ХГСА размером 100×50×2 мм нанесено покрытие толщиной от 25 до 60 мкм и обработано в течение 2 мин в пассивирующем растворе на основе хромового ангидрида. Сравнение режимов получения порошковых материалов и свойств покрытий на их основе приведено в таблице 2.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о высокой защитной способности покрытия, сформированного из синтезированного порошкового материала по настоящему изобретению.

Пример 4 (прототип) - изготовление порошка по патенту РФ №2460815

Для получения плакированного порошка использовался порошок марки Х20Н80 - твердый сплав на основе никеля Ni фракцией 80 мкм. Опытная партия составляла 1000 г. Измельчение проводили за один проход в вакуумном дезинтеграторе марки В-15, в среде инертного газа азота. Измельчение проводили комплектом роторов с кольцами с рядами ударных элементов из алюминиевого сплава Д14Т. Полученный плакированный порошок представляет собой частицы с твердым ядром из сплава никеля (Ni) равномерно покрытым оболочкой сплава алюминия (Al), толщина плакирующего слоя составляла 1,5 мкм. Затем полученный плакированный порошок системы (Ni-Al) загружали в один дозатор, а упрочнитель в виде тонкодисперсного порошка корунда Al2O3 фракцией 5 мкм в количестве 10 мас. % загружали в другой дозатор. Порошковую смесь подвергли сверхскоростному механосинтезу путем совместной обработки в высокоскоростном дезинтеграторе марки В-15 за один проход в воздушной среде при энергонапряженности 0,01 кВт/л. Компоненты порошковой смеси, поступающие из дозаторов, смешиваются в смесителе и через загрузочный канал подаются в рабочую зону дезинтегратора. Обработку порошков проводили комплектом роторов с кольцами с рядами ударных элементов из нержавеющей стали 12X18H10T при скорости вращения роторов 120 м/с и частоте ударов 7000 уд./с.

Основная фракция полученного композиционного порошка составила менее 200 мкм, средний размер частиц - 72,1 мкм (Таблица 1).

Анализ микрошлифа частиц синтезированного порошка свидетельствует о реализованном механическом легировании частиц (Фигура 3).

На установке Димет-3 на образцы из стали низколегированной стали 30ХГСА размером 100×50×2 мм нанесено покрытие толщиной от 40 до 60 мкм. Сравнение режимов получения порошковых материалов и свойств покрытий на их основе приведено в таблице 2.

Внешний вид образцов из стали 30ХГСА с нанесенным покрытием из порошкового материала по прототипу представлен на фигуре 4.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о низкой защитной способности покрытия, сформированного по примеру-прототипу. Наблюдается образование продуктов коррозии стали бурого цвета и белые продукты коррозии покрытия.

Сравнение фракционных составов порошковых материалов по примеру 1-4 приведено в таблице 1.

Сравнение режимов получения порошковых материалов и свойств покрытий на их основе приведено в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА, АРМИРОВАННОГО ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ | 2022 |

|

RU2795434C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ПОРОШКА СИСТЕМЫ Al-Zn-Sn-AlO | 2009 |

|

RU2434713C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННЫХ ДИСПЕРСНЫХ ЧАСТИЦ СИСТЕМЫ "МЕТАЛЛ-НЕМЕТАЛЛ" ИЗНОСОСТОЙКОГО КЛАССА | 2009 |

|

RU2417136C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 2006 |

|

RU2334803C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛЮМИНИЕВОГО СПЛАВА (ЕГО ВАРИАНТ) И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2202643C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

Изобретение относится к порошковой металлургии, а именно к получению металлического композиционного порошка на основе алюминия, легированного цинком, предназначенного для нанесения покрытия методом холодного газодинамического напыления для защиты от коррозии стальных деталей. Способ включает приготовление смеси матричного алюминиевого порошка и легирующих частиц цинка с размером от 2 до 20 мкм, составляющих 50% по массе в приготовленной смеси порошков. Приготовленную смесь порошков загружают в аттриторное устройство и осуществляют механическое легирование упомянутой смеси порошков в спиртовой среде в течение 10-40 мин при скорости вращения валов от 540 до 640 об/мин. Далее осуществляют вакуумную сушку легированного порошка и добавление к нему порошка корунда Al2O3 с дисперсностью от 80 до 120 мкм в количестве 30 мас. % для снижения пористости формируемого покрытия и создания микрошероховатостей на поверхности подложки. Обеспечивается повышение качества порошка с фракционным составом 15-40 микрон, упрощение технологии получения порошка, снижение времени механического легирования. 2 з.п. ф-лы, 4 ил., 2 табл., 4 пр.

1. Способ получения металлического композиционного порошка на основе алюминия, легированного частицами цинка, включающий приготовление смеси матричного алюминиевого порошка и легирующих частиц цинка с размером от 2 до 20 мкм, составляющих 50% по массе в приготовленной смеси порошков, загрузку приготовленной смеси порошков в аттриторное устройство, последующее механическое легирование упомянутой смеси порошков в спиртовой среде в течение 10-40 мин при скорости вращения валов от 540 до 640 об/мин, вакуумную сушку легированного порошка и добавление к нему порошка корунда Al2O3 с дисперсностью от 80 до 120 мкм в количестве 30 мас. % для снижения пористости формируемого покрытия и создания микрошероховатостей на поверхности подложки.

2. Способ по п. 1, отличающийся тем, что вакуумную сушку проводят при температуре от 60 до 90°С в течение 5-15 ч.

3. Способ по п. 1, отличающийся тем, что в качестве матричного порошка используют порошок алюминия с чистотой алюминия 99%.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ПОРОШКА СИСТЕМЫ Al-Zn-Sn-AlO | 2009 |

|

RU2434713C2 |

| КОЗЛОВ И.А | |||

| и др | |||

| Использование металлопорошковой композиции системы цинк - алюминий для нанесения защитного покрытия методом холодного газодинамического напыления | |||

| Труды ВИАМ, 2022, N7 (113), с.89-98 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА, АРМИРОВАННОГО ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ | 2022 |

|

RU2795434C1 |

| KR 100722530 B1, 28.05.2007 | |||

| EP 1251526 A1, 23.10.2002. | |||

Авторы

Даты

2024-05-31—Публикация

2023-07-12—Подача