Изобретение относится к области лазерной поверхностной обработки, а именно к способам получения поверхностных композиционных слоев в металлах.

Получение композиционного слоя предусматривает введение в поверхность металла частиц, образующих в нем отдельную фазу, отличающихся по механическим или иным свойствам от материала матрицы.

Введение армирующих частиц способствует повышению эксплуатационных свойств поверхностей металлических изделий.

Известен способ получения износостойкой поверхности металлов и их сплавов, включающий непрерывное воздействие на обрабатываемую поверхность лазерной плазмой оптического разряда в парах металла с подачей непосредственно в приповерхностную лазерную плазму одного или нескольких легирующих элементов, при этом одновременно с лазерной плазмой на обрабатываемую поверхность воздействуют ультразвуком (RU 2445378 С1, С23С 24/08, 20.03.2012). Недостатком метода является невозможность получения глубоких слоев материалов, упрочненных нерастворимыми армирующими частицами.

Наиболее близкими к изобретению является способ поверхностного легирования изделий из металлов, при котором поверхность металла нагревают лазерным излучением выше температуры солидуса и вводят в расплав легирующие элементы с одновременным воздействием ультразвуковыми колебаниями с амплитудой 7-10 мкм. Преимуществом данного способа является возможность получения равномерного легированного слоя с введением компонентов, диффузия которых в матрице затруднена без дополнительного стимулирования, при этом не происходит нарушения геометрии поверхностного слоя. Однако данный способ не позволяет получить глубокие слои материалов, упрочненных нерастворимыми армирующими частицами.

Техническая проблема изобретения состоит в получении композиционного поверхностного слоя с равномерным распределением нерастворимых или малорастворимых армирующих частиц в металлической матрице для повышения эксплуатационных свойств изделия, прежде всего - его износостойкости.

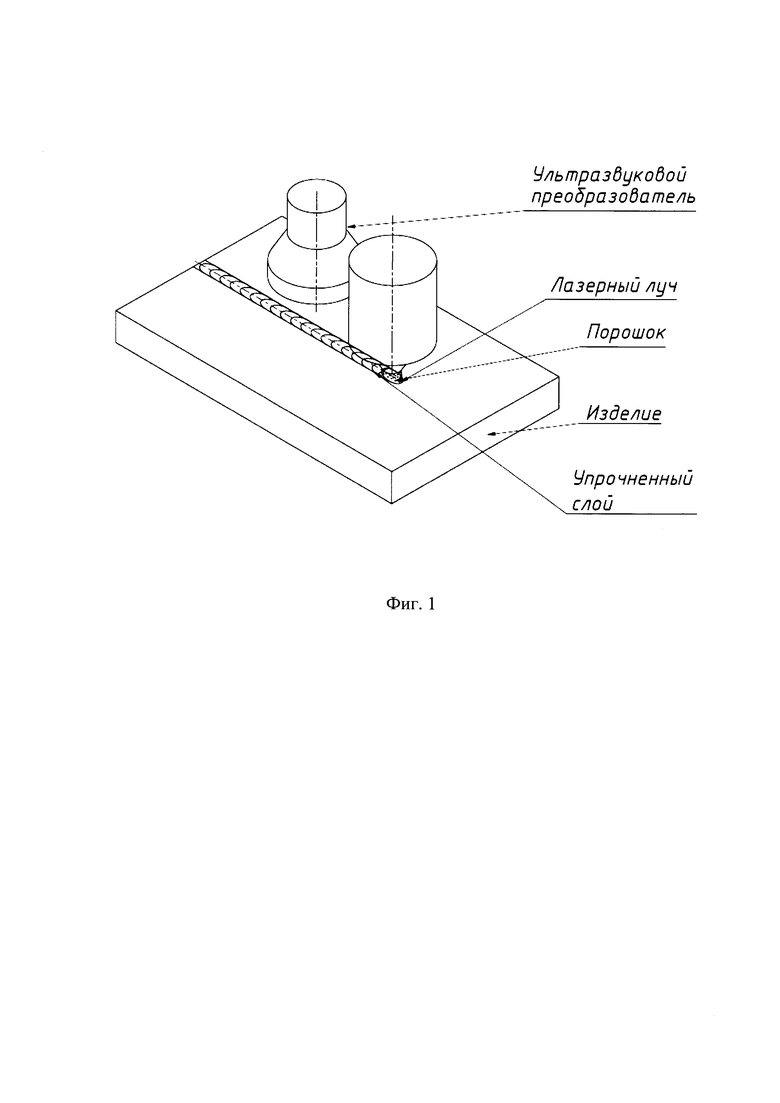

Для решения указанной проблемы в способе поверхностного легирования изделий из металлов, включающем нагрев поверхности лазером до температуры выше солидуса и введение в расплав легирующих элементов при одновременном воздействии ультразвуковых колебаний посредством ультразвукового преобразователя, в зону расплава вводят упрочняющие частицы в виде порошка, при этом расстояние между центрами лазерного луча и ультразвукового преобразователя равно от 50 до 200 мм, а ультразвуковые колебания вводят с частотой в диапазоне от 30 до 40 кГц.

Кроме того, упрочняющие частицы вводят в виде порошка карбида вольфрама и подают соосно лазерному излучению или упрочняющие частицы вводят в виде порошка карбида вольфрама или карбида титана и подают в ванну расплава позади лазерного луча под углом от 30 до 80 градусов по отношению к упрочняемой поверхности.

Кроме того, ультразвуковые колебания возможно вводить с противоположной стороны по отношению к лазерному лучу для чего ультразвуковой преобразователь располагают под обрабатываемой областью.

Предлагаемый способ формирования поверхностного композиционного слоя в металлах заключается в создании воздействием лазерного излучения на поверхности металла ванны расплава, в которую вводятся армирующие частицы, малорастворимые, либо нерастворимые в жидком металле. При этом, процесс обработки предполагает отсутствие формирования канала испарения и плазменных процессов с введением частиц либо соосно лазерному лучу, либо в хвостовую часть формирующейся ванны расплава. В процессе обработки в изделие вводят ультразвуковые колебания, которые оказывают существенное воздействие на движение твердых частиц в жидкостях.

Технический результат данного способа заключается в возможности получения композиционного слоя в металле глубиной до 1,0 - 2,0 мм в зависимости от теплофизических свойств металла и технологических параметров обработки, содержащего до 60% по объему фазы армирующих частиц. При введении в расплав металла нерастворимых армирующих частиц, в зависимости от их удельного веса, происходит либо их всплытие, либо затопление. Применение ультразвуковых колебаний способствует повышению равномерности распределения и коэффициента использования порошка при его введении в ванну расплава.

При введении в изделие ультразвуковых колебаний в диапазоне частот 30-40 кГц осуществляется эффективное воздействие на расплавленный металл, при этом изменяются его кинематические свойства, повышается интенсивность процессов перемешивания, создаются вихревые потоки, интенсивность которых достаточно высока для воздействия на вводимые твердые частицы, в том числе относительно крупные, размер которых достигает 30-200 мкм, что позволяет обеспечить введение частиц, удельный вес которых существенно отличается от такового для расплавленного металла матрицы.

В качестве армирующих частиц для сталей могут быть использованы карбиды вольфрама WC и W2C, карбиды титана TiC, для никелевых сплавов - карбиды вольфрама WC, для алюминиевых сплавов - карбиды кремния SiC.

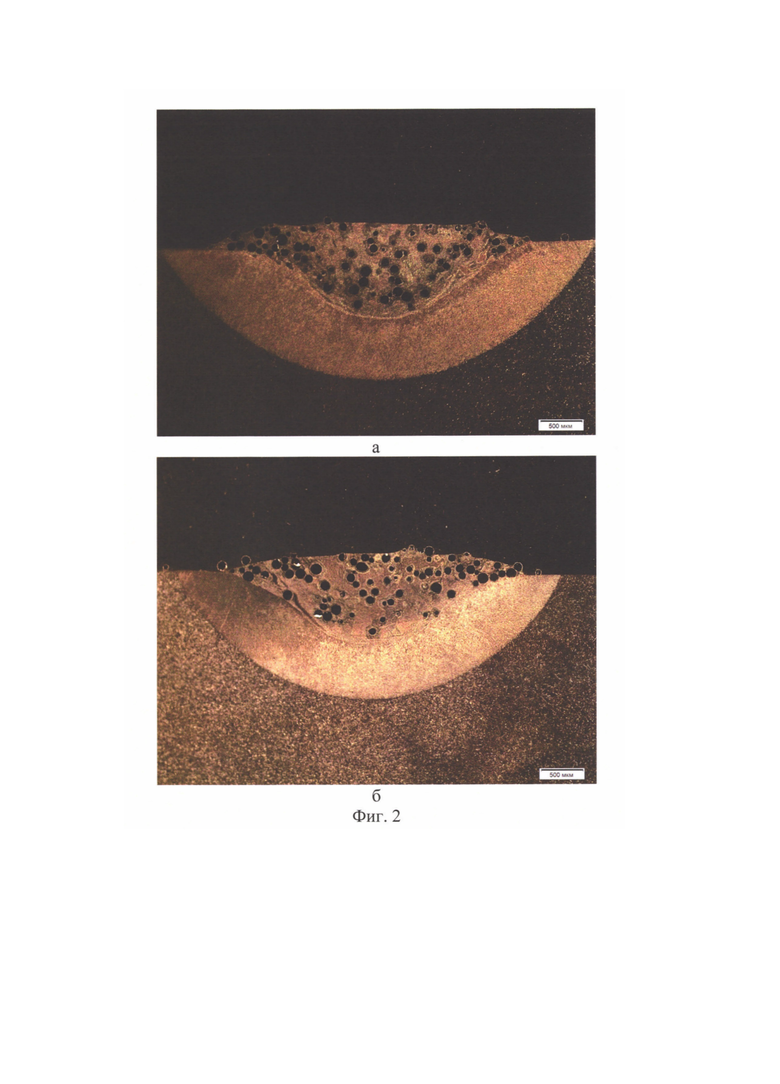

На фиг. 1 - схема процесса при введении ультразвуковых колебаний в изделие с той же стороны, с которой осуществляется лазерная обработка с подачей порошка; на фиг. 2 - примеры поперечных шлифов упрочненных дорожек, получаемых при одинаковых параметрах процесса лазерного модифицирования с введением порошка монокарбида вольфрама без (а) и с (б) применением ультразвукового воздействия; на фиг. 3 - схема процесса при введении ультразвуковых колебаний с обратной стороны обрабатываемой части детали по отношению к лазерному излучению и подаче порошка.

Пример

Экспериментально установлены эффекты повышения коэффициента использования порошка и равномерности распределения частиц в армированном слое при введении ультразвуковых колебаний частотой 35 кГц и мощностью порядка 30 Вт в обрабатываемое изделие.

Осуществлялось введение частиц монокарбида вольфрама сферической формы с преобладающей фракцией в диапазоне диаметров от 90 до 150 мкм. Для плавления металла использовался луч волоконного лазера, диаметр которого на поверхности составлял 3,5 мм, мощность излучения составляла 3200 Вт, скорость обработки 12 мм/с. Осуществлялась соосная подача порошка монокарбида вольфрама WC с массовым расходом 23 г/мин. Использовался источник ультразвуковых колебаний мощностью 50 Вт с пьезокерамическим преобразователем на частоте 35 кГц.

В первом случае, обработка производилась без введения в изделие ультразвуковых колебаний, в этом случае структура формирующегося слоя была неоднородна по распределению армирующих частиц, а их содержание по объему составляло 16%.

Во втором случае, обработка производилась с введением ультразвука по схеме, представленной на фиг. 1, мощность колебаний составляла 30 Вт. Формирующийся поверхностный слой более однороден по содержанию частиц WC, а их объемная доля достигла 20%.

Примеры структур дорожек слоев, получаемых в первом и втором случаях, представлены на фиг. 2а и фиг. 2б соответственно. Изображения получены на оптическом микроскопе с увеличением 30 крат, образцы изготовлены с использованием традиционной процедуры пробоподготовки для металлографии, шлифы подвергнуты травлению в 4-% спиртовом растворе азотной кислоты.

Эксперименты показали, что при увеличении мощности ультразвуковых колебаний до 50 Вт возможно увеличение доли частиц в нижней части слоя, что связано с интенсификацией движения тяжелых по сравнению с расплавленным металлом частиц в центральную часть ванны и может быть использовано для получения глубоких равномерных слоев с высокой концентрацией частиц. Если же необходимо получение объемной доли армирующих компонентов на уровне 10-20%, следует ограничить мощность вводимых ультразвуковых колебаний.

Учитывая высокую стоимость порошков армирующих частиц и необходимость получения равномерных свойств изделия по глубине, введение ультразвуковых колебаний позволяет повысить технологические возможности и экономическую эффективность процесса лазерно-порошкового формирования поверхностных композиционных слоев. Для более рационального использования энергии ультразвуковых колебаний по сравнению с использованной в экспериментах схемой, представленной на фиг. 1, предлагается также альтернативная схема, представленная на фиг. 3, которая может быть использована в случае доступности обратной стороны изделия для закрепления ультразвукового преобразователя и достаточной его толщины для предотвращения перегрева преобразователя из-за теплоты, вводимой лазерным источником.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2007499C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО МАТРИЦУ НА ОСНОВЕ ЖЕЛЕЗА С ВКЛЮЧЕНИЯМИ ИЗ КАРБИДА ВОЛЬФРАМА, НА ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2024 |

|

RU2823275C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕЛЕКТИВНЫМ ЛАЗЕРНЫМ ПЛАВЛЕНИЕМ | 2022 |

|

RU2801360C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

Изобретение относится к области лазерной поверхностной обработки, а именно к способам получения поверхностных композиционных слоев в металлах. В формируемую лазерным излучением ванну расплава металла подают упрочняющие частицы. В изделие вводят ультразвуковые колебания с частотой в диапазоне от 30 до 40 кГц. В результате получают композиционный поверхностный слой с равномерным распределением нерастворимых или малорастворимых армирующих частиц в стальной матрице, что приводит к повышению эксплуатационных свойств изделий, в частности его износостойкости. 3 з.п. ф-лы, 3 ил., 1 пр.

1. Способ поверхностного легирования изделий из металлов, включающий нагрев поверхности лазером до температуры выше солидуса и введение в расплав легирующих элементов при одновременном воздействии ультразвуковых колебаний посредством ультразвукового преобразователя, отличающийся тем, что в зону расплава вводят упрочняющие частицы в виде порошка, при этом расстояние между центрами лазерного луча и ультразвукового преобразователя устанавливают от 50 до 200 мм, а ультразвуковые колебания вводят с частотой в диапазоне от 30 до 40 кГц.

2. Способ по п. 1, отличающийся тем, что упрочняющие частицы вводят в виде порошка карбида вольфрама и подают соосно лазерному лучу.

3. Способ по п. 1, отличающийся тем, что упрочняющие частицы вводят в виде порошка карбида вольфрама или карбида титана и подают в ванну расплава позади лазерного луча под углом от 30 до 80 градусов по отношению к упрочняемой поверхности.

4. Способ по п. 1, отличающийся тем, что ультразвуковые колебания вводят с противоположной стороны по отношению к лазерному лучу, при этом ультразвуковой преобразователь располагают под обрабатываемой областью.

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2007499C1 |

| Способ лазерного легирования и наплавки | 1990 |

|

SU1743770A1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2620520C2 |

| RU 94027721 A1, 20.05.1996 | |||

| RU 2010110782 A, 27.09.2011 | |||

| WO 2015031453 A1, 05.03.2015 | |||

| US 4330699 A, 18.05.1982 | |||

| WO 1995024364 A1, 14.09.1995 | |||

| JP 63183793 A, 29.07.1988. | |||

Авторы

Даты

2020-04-08—Публикация

2019-11-18—Подача