Изобретение относится к области охраны окружающей среды, в частности к технологическим процессам утилизации нефтесодержащих отходов, отработанного силикагеля - отхода установки по подготовке газа к транспортировке и фильтровочных и поглотительных отработанных масс стадии винтеризации растительного масла (отходов масложировой промышленности), и может использоваться на предприятиях нефтегазового комплекса и предприятиях по переработке отходов.

Известен способ переработки нефтесодержащего шлама с использованием «рабочего агента» (пат. РФ №2266258), состоящего из оксида кальция и модификатора - полных эфиров глицерина, растительных или минеральных масел и жира, и получением гранулированного продукта. «Рабочий агент» смешивают с предварительно нагретым нефтешламом до 50-80°C с введением органического разжижителя в количестве не более 5% от массы нефтешлама. Для реакции гидратации добавляют необходимое количество жидкости, с учетом содержащейся в нефтешламе.

Недостатком изобретения является высокое содержание вредных веществ в водной вытяжке за счет недостаточного капсулирования нефтесодержащего шлама в отсутствие сорбента.

За прототип взят способ обезвреживания нефтесодержащих шламов (пат. РФ №2395466) путем получения обезвреживающей композиции и смешивания ее с нефтесодержащим шламом. Обезвреживающую композицию получают смешением предварительно измельченных негашеной извести и отработанного силикагеля - отхода газовой промышленности на стадии осушки природного газа в течение 15-20 минут. К нефтесодержащему шламу добавляют требуемое для полного гашения извести количество воды, определенное с учетом имеющейся в шламе и с учетом водопоглощаемости отработанного силикагеля. Обезвреживающую композицию смешивают с нефтесодержащим шламом в соотношении (1,5-2):1. Продукт обезвреживания представляет собой мелкодисперсный серо-коричневый порошок со слабым запахом.

Недостатком изобретения является неполное капсулирование нефтесодержащих отходов за счет недостаточной гидрофобности капсул в отсутствие модификатора.

Задача предлагаемого изобретения состоит в разработке нового способа утилизации отходов нефтегазового комплекса 3 класса опасности.

Технический результат: повышение гидрофобности продукта утилизации и снижение концентрации вредных веществ в водной вытяжке продукта утилизации.

Технический результат достигается перемешиванием нефтесодержащих отходов с обезвреживающей композицией (ОК), содержащей измельченные до мелкодисперсного состояния негашеную известь (оксид кальция) 67-91 мас.% и отработанный силикагель 9-33 мас.%. Нефтесодержащие отходы перед перемешиванием предварительно смешивают при нагревании до 60-70°C в течение 5-10 мин с фильтровочными и поглотительными отработанными массами, образующимися на стадии винтеризации процесса рафинации растительного масла (отходами масложировой промышленности), в соотношении 1:(0,05-0,2). Затем в полученную смесь вводят порционно обезвреживающую композицию в соотношении 1:(0,67-1,14) с последующим введением расчетного количества воды, реагирующей с негашеной известью, необходимое количество которой определяют с учетом воды имеющейся в нефтесодержащем отходе, и водопоглощаемости отработанного силикагеля. Полученную смесь, разогревающуюся в процессе гашения до температуры от 99 до 144°C, перемешивают механической мешалкой со скоростью 100-110 об/мин в течение 10-15 мин до получения однородного гидрофобного сыпучего мелкодисперсного порошка продукта утилизации.

При рафинации масла для повышения пищевой ценности и обеспечения необходимых технологических свойств на стадии винтеризации (вымораживания) происходит кристаллизация восковых и воскоподобных веществ, содержащихся в масле, при низких плюсовых температурах (8-12°C) [Экспертиза масел, жиров и продуктов их переработки. Качество и безопасность / Корнена Е.П., Калманович С.Ю., Мартовщук Е.В., Терещук Л.В., Мартовщук В.И., Позняковский В.М. Новосибирск: Сиб. унив. изд-во, 2007. 272 с.] с образованием отходов 4 класса опасности (согласно Федеральному классификационному каталогу отходов) - фильтровочных и поглотительных отработанных масс. Отход образуется из фильтровального диатомитового порошка, состоящего более чем на 80% из водного кремнезема, поэтому представляет определенную ценность для переработки и последующего использования.

Наличие в составе отработанных масс восков, состоящих из высокомолекулярных сложных эфиров, спиртов и кислот с длинными углеводородными цепями (от C22 до C32) спиртов и жирных кислот позволяет использовать отработанные массы как модификатор, способствующий гидрофобизации капсулы продукта утилизации, так и реагент за счет кремнеземсоставляющей диатомита в реакции с оксидом кальция в процессе утилизации нефтесодержащих отходов.

Гидрофобизирующим эффектом обладают многие химические вещества, например высшие жирные кислоты и их сложные эфиры с высшими и многоатомными спиртами (жиры и воски), нафтеновые кислоты, высшие углеводороды. Гидрофобизаторы применяют для повышения срока эксплуатации строительных материалов. При использовании химических реагентов наибольший эффект достигается при объемной гидрофобизации по сравнению с поверхностной, несмотря на возрастающий расход дорогих промышленных гидрофобизаторов. [В.Ю. Чухланов, Н.Ю. Никонова, А.Н. Алексеенко. Гидрофобизирующая жидкость для бетонных и железобетонных конструкций // Строительные материалы, 2003, №12, с.38-39.] Дорогостоящим и менее доступным гидрофобизаторам можно противопоставить более доступные воски, входящие в состав отработанных масс - отходов из возобновляемого сырья, которые не подлежат дальнейшему использованию и направляются на полигон бытовых отходов на хранение как малоопасные отходы 4 класса опасности.

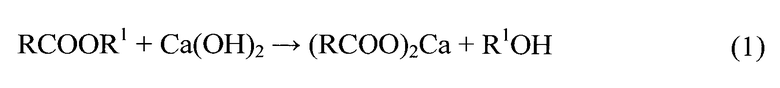

Отработанные массы способствуют гидрофобизации капсулы за счет наличия длинных углеводородных цепей спиртов, образующих воски, и образования кальциевых солей в процессе гидролиза сложных эфиров в щелочной среде в присутствии гидроксида кальция (уравнение 1):

Содержание органических веществ в отработанных массах, определенное методом экстрагирования хлористым метиленом в аппарате Сокслета по ГОСТ 23932, составляет 59,87%.

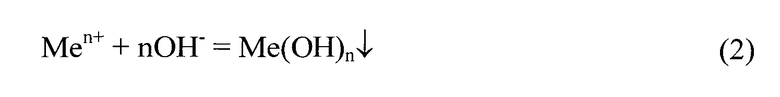

Остаточные сорбционные свойства отработанного силикагеля создают условия для поглощения углеводородов. Ионы тяжелых металлов при гашении оксида кальция в щелочной среде переводятся в нерастворимые гидроксиды (уравнение 2):

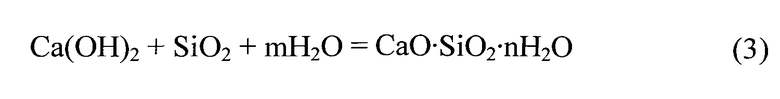

Использование отработанного силикагеля и кремнеземсодержащего диатомита отработанных масс способствует формированию прочной кальцийсиликатной структуры при взаимодействии оксида кальция с оксидом кремния (уравнение 3):

Способ утилизации отходов 3 и 4 класса опасности осуществляют путем перемешивания нефтесодержащих отходов с обезвреживающей композицией, содержащей измельченные до мелкодисперсного состояния негашеную известь (оксид кальция) 67-91 мас.% и отработанный силикагель 9-33 мас.%. Нефтесодержащие отходы перед перемешиванием предварительно смешивают при нагревании до 60-70°C в течение 5-10 мин с отходами масложировой промышленности в соотношении 1:(0,05-0,2). При повышенной температуре снижается вязкость отходов за счет перехода из твердого в жидкое состояние восковых веществ в составе отходов масложировой промышленности и тяжелых углеводородов в нефтесодержащем отходе. В полученную смесь отходов вводят порционно обезвреживающую композицию в соотношении 1:(0,67-1,14) с последующим введением расчетного количества воды, реагирующей с негашеной известью, необходимое количество которой определяют с учетом воды, имеющейся в нефтесодержащем отходе, и водопоглощаемости отработанного силикагеля. Полученную смесь, разогревающуюся в процессе гашения до температуры от 99 до 144°C, перемешивают механической мешалкой со скоростью 100-110 об/мин в течение 10-15 мин до образования однородного сыпучего мелкодисперсного порошка. В результате экзотермического процесса гашения оксида кальция разогретые жидкие компоненты нефтесодержащего отхода вовлекаются в известковые капсулы с получением сухого гидрофобного порошка, каждая частица которого покрыта прочной нерастворимой в воде оболочкой. Сложные эфиры и продукты гидролиза - спирты - за счет высокомолекулярных углеводородных радикалов R1 и кальциевые соли высших карбоновых кислот (уравнение 1) способствуют гидрофобизации капсул продукта утилизации.

Принципиальным отличием предлагаемого изобретения является обезвреживание нефтесодержащих отходов с применением отработанного силикагеля и фильтровочных и поглотительных отработанных масс, сочетающих как свойства кремнеземсодержащего сорбента, так и модификатора (гидрофобизатора) в соотношении 40:60. При этом предварительный нагрев нефтесодержащих отходов и отработанных масс приводит к течению экзотермического процесса гашения извести при более высокой температуре 99-144°C и образованию менее растворимой оболочки капсулы, обладающей гидрофобными свойствами.

В результате процесса обеспечивается совместная утилизация трех видов отходов разных отраслей промышленности с получением экологически безопасных продуктов. Об экологической безопасности продукта утилизации свидетельствует минимальная вымываемость вредных веществ (ВВ) в водную среду по данным количественной тонкослойной хроматографии (таблица 1).

Пример 1

Для исследований использовали нефтесодержащие отходы с нефтеперерабатывающего завода следующего состава: вода - 41%, механические примеси - 36%, нефтепродукты - 23%. Отходы содержат избыточное количество воды, достаточное для стехиометрического расхода воды на гашение извести и поглощение сорбентом:

в нефтесодержащих отходах содержится: 50·0,41=20,5 г воды или 20,5 мл, т.к. плотность воды считается равной 1 г/см3 (1 г/мл);

с учетом водопоглощения отработанного силикагеля (12%): 15·0,12=1,8 г;

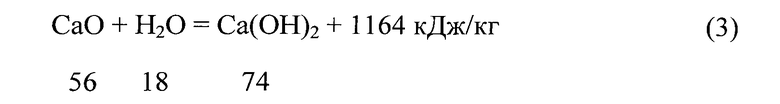

для гашения оксида кальция по уравнению (3) необходимо:

30·18/56=9,7 г воды.

Нефтесодержащие отходы и отходы масложировой промышленности смешивают в соотношении 1:0,1 соответственно. При температуре 60-70°C в течение 5-10 мин нагревают при перемешивании 50 г вязких нефтесодержащих отходов и 5 г отходов масложировой промышленности. Обезвреживающую композицию получают смешением сыпучих компонентов: 30 г оксида кальция (67%) и 15 г отработанного силикагеля (33%). Нагретую смесь отходов в жидком состоянии смешивают с ОК, добавляя небольшими порциями, в соотношении 1:0,82 соответственно. Полученную смесь, разогревающуюся в процессе гашения до температуры 99°C, перемешивают механической мешалкой со скоростью до 100-110 об/мин в течение 10-15 мин до получения однородного гидрофобного сыпучего мелкодисперсного порошка продукта утилизации. Используемые для утилизации нефтесодержащие отходы содержат достаточное количество воды в своем составе, поэтому воду не добавляют. Данный способ утилизации может использоваться не только для обводненных нефтесодержащих отходов, но и для отходов с недостаточным количеством воды, содержащейся в их составе, для гашения извести, тогда добавляется техническая вода.

Пример 2

Способ осуществляют аналогично примеру 1, перемешивая, при нагревании 50 г вязких нефтесодержащих отходов и 10 г отходов масложировой промышленности в соотношении 1:0,2, получении ОК смешением 30 г оксида кальция (75%) и 10 г отработанного силикагеля (25%), смешении нагретой смеси с ОК в соотношении 1:0,67. Полученная смесь в процессе гашения разогревается до 102°C.

Для гашения оксида кальция по уравнению (2) необходимо:

30·18/56=9,7 г воды

с учетом водопоглощения отработанного силикагеля (12%): 10·0,12=1,2 г.

Пример 3

Способ осуществляют аналогично примеру 1, перемешивая при нагревании 50 г вязких нефтесодержащих отходов и 5 г отходов масложировой промышленности в соотношении 1:0,1, при получении ОК смешением 40 г оксида кальция (89%) и 5 г отработанного силикагеля (11%), при смешении нагретой смеси с ОК в соотношении 1:0,82. Полученная смесь в процессе гашения разогревается до 103°C.

Для гашения оксида кальция по уравнению (2) необходимо:

40·18/56=12,6 г воды

с учетом водопоглощения отработанного силикагеля (12%): 5·0,12=0,6 г.

Пример 4

Способ осуществляют аналогично примеру 1, перемешивая при нагревании 50 г вязких нефтесодержащих отходов и 2,5 г отходов масложировой промышленности в соотношении 1:0,05, при получении ОК смешением 50 г оксида кальция (83%) и 10 г отработанного силикагеля (17%), при смешении нагретой смеси с ОК в соотношении 1:1,14. Полученная смесь в процессе гашения разогревается до 119°С.

Для гашения оксида кальция по уравнению (2) необходимо:

50·18/56=16 г воды

с учетом водопоглощения отработанного силикагеля (12%): 10·0,12=1,2 г.

Пример 5

Способ осуществляют аналогично примеру 1, перемешивая при нагревании 50 г вязких нефтесодержащих отходов и 5 г отходов масложировой промышленности в соотношении 1:0,1, при получении ОК смешением 50 г оксида кальция (87%) и 7,5 г отработанного силикагеля (13%), при смешении нагретой смеси с ОК в соотношении 1:1,05. Полученная смесь в процессе гашения разогревается до 121°C.

Для гашения оксида кальция по уравнению (2) необходимо:

50·18/56=16 г воды

с учетом водопоглощения отработанного силикагеля (12%): 7,5·0,12=0,9 г.

Пример 6

Способ осуществляют аналогично примеру 1, перемешивая при нагревании 50 г вязких нефтесодержащих отходов и 7,5 г отходов масложировой промышленности в соотношении 1:0,15, при получении ОК смешением 50 г оксида кальция (87%) и 7,5 г отработанного силикагеля (13%), при смешении нагретой смеси с ОК в соотношении 1:1. Полученная смесь в процессе гашения разогревается до 134°C.

Для гашения оксида кальция по уравнению (2) необходимо:

50·18/56=16 г воды

с учетом водопоглощения отработанного силикагеля (12%): 7,5·0,12=0,9 г.

Пример 7

Способ осуществляют аналогично примеру 1, перемешивая при нагревании 50 г вязких нефтесодержащих отходов и 5 г отходов масложировой промышленности в соотношении 1:0,1, при получении ОК смешением 50 г оксида кальция (91%) и 5 г отработанного силикагеля (9%), при смешении нагретой смеси с ОК в соотношении 1:1. Полученная смесь в процессе гашения разогревается до 144°C.

Для гашения оксида кальция по уравнению (2) необходимо:

50·18/56=16 г воды

с учетом водопоглощения отработанного силикагеля (12%): 5·0,12=0,6 г.

Состав компонентов для утилизации нефтесодержащих отходов и концентрация вредных веществ в водной вытяжке представлены в таблице 1.

Как видно из таблицы 1, вымываемость продукта утилизации меньше по сравнению с прототипом. Полученные продукты утилизации №1-7 представляют собой в каждом примере сыпучий гидрофобный мелкодисперсный порошок светло-серо-коричневого цвета, который может использоваться в строительных целях, например для производства асфальтобетона в качестве активированного минерального порошка или для получения керамзита как органоминеральная добавка.

Применение отработанных масс и отработанного силикагеля в технологиях утилизации расширит ассортимент доступных и дешевых композиционных материалов на основе отходов, что обеспечит экономическую целесообразность и экологическую безопасность предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2603149C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2602440C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2540673C1 |

| Способ утилизации нефтесодержащих отходов | 2024 |

|

RU2841096C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2535699C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2015 |

|

RU2603150C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2008 |

|

RU2395466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОЙ ДОБАВКИ К СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ | 2013 |

|

RU2548441C1 |

| Способ утилизации нефтесодержащих отходов | 2022 |

|

RU2793110C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА | 2017 |

|

RU2638019C1 |

Изобретение относится к способам обезвреживания и утилизации нефтесодержащих отходов и может быть использовано на предприятиях нефтегазового комплекса и предприятиях по переработке отходов. Способ включает перемешивание нефтесодержащих отходов с обезвреживающей композицией, содержащей измельченные до мелкодисперсного состояния негашеную известь (оксид кальция) в количестве 67-91 мас.% и отработанный силикагель - 9-33 мас.%, являющийся отходом установки по подготовке газа к транспортировке с последующим введением расчетного количества воды, реагирующей с негашеной известью, необходимое количество которой определяют с учетом воды, имеющейся в нефтесодержащем отходе, и водопоглощаемости отработанного силикагеля. Перед перемешиванием нефтесодержащие отходы смешивают при нагревании до 60-70°C в течение 5-10 мин с фильтровочными и поглотительными отработанными массами, образующимися на стадии винтеризации процесса рафинации растительного масла в соотношении 1:(0,05-0,2), затем в полученную смесь вводят порционно обезвреживающую композицию в соотношении 1:(0,67-1,14) при перемешивании механической мешалкой со скоростью 100-110 об/мин и повышении температуры от 99 до 144°C в течение 10-15 мин до образования однородного гидрофобного сыпучего мелкодисперсного порошка. Технический результат: повышение гидрофобности продукта утилизации и снижение концентрации вредных веществ в водной вытяжке продукта утилизации. 1 з.п. ф-лы, 1 табл., 7 пр.

1. Способ утилизации нефтесодержащих отходов, включающий перемешивание нефтесодержащих отходов с обезвреживающей композицией, содержащей измельченные до мелкодисперсного состояния негашеную известь (оксид кальция) и отработанный силикагель, являющийся отходом установки по подготовке газа к транспортировке с последующим введением расчетного количества воды, реагирующей с негашеной известью, необходимое количество которой определяют с учетом воды, имеющейся в нефтесодержащем отходе, и водопоглощаемости отработанного силикагеля, отличающийся тем, что перед перемешиванием нефтесодержащие отходы смешивают при нагревании до 60-70°C в течение 5-10 мин с фильтровочными и поглотительными отработанными массами, образующимися на стадии винтеризации процесса рафинации растительного масла в соотношении 1:(0,05-0,2), затем в полученную смесь вводят порционно обезвреживающую композицию в соотношении 1:(0,67-1,14).

2. Способ по п.1, отличающийся тем, что перемешивание нефтесодержащих отходов осуществляют с обезвреживающей композицией, содержащей в мас.%:

негашеной извести - 67-91;

отработанного силикагеля - 9-33.

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2008 |

|

RU2395466C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ НЕФТЬ И НЕФТЕПРОДУКТЫ | 2000 |

|

RU2187466C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2011 |

|

RU2471725C2 |

| WO 1996024442 A1, 15.08.1996 | |||

Авторы

Даты

2015-01-10—Публикация

2013-09-03—Подача