Изобретение относится к области производства углерод-углеродных композиционных материалов различного назначения, предназначено для сравнительной оценки пропитки жгутов углеродного волокна расплавами пеков и может быть использовано при отработке технологий производства углерод-углеродных композиционных материалов, имеющих различные свойства, посредством модификации или замены пекового связующего и/или углеродного волокна, например, в научных лабораториях, в частности, при проведении лабораторных работ.

Углеродные волокна характеризуются уникальной комбинацией физико-механических и химических свойств, сочетая высокую прочность с химической инертностью, что позволяет использовать их для создания композиционных материалов не только общего, но также авиационного и космического назначения. Прочность и надежность подобных материалов, а также упрощение технологической схемы их получения зависит от характера взаимодействия на поверхности раздела углеродное волокно/матрица. Функционализация углеродного волокна, модификация связующего и т.д. способствует повышению адгезии углеродного волокна к матрице и повышению механических свойств получаемого материала.

Одним из факторов, определяющих прочность композиционного материала, состоящего из армирующего компонента в виде жгутов углеродного волокна и полимерной матрицы в виде пека, является способность связующего смачивать углеродное волокно, иными словами, сродство углеродного волокна и пека. Смачивание, в свою очередь, определяет степень пропитки волоконного наполнителя связующим в процессе формования и однородность получаемого материала.

Известен способ определения смачивания углеродного волокна пеком, который проводили методом пластины Вильгельми на силовом тензиометре (Шорникова О.Н. и др. Смачивание углеродных волокон расплавами каменноугольного пека // Химические волокна. - 2012. - №4. - С. 64-68). Данный способ принят за прототип. Сущность метода пластинки Вильгельми состоит в погружении пластины с известными геометрическими параметрами в исследуемую жидкость: при погружении пластины в жидкость на нее действует выталкивающая сила F, которая зависит от глубины погружения пластины в жидкость. При этом на первом этапе работы измеряли краевые углы смачивания углеродных волокон модельными жидкостями, образцы моноволокон помещали в цилиндрические полые держатели, фиксировали с помощью проволоки так, чтобы длина свободного конца волокна не превышала 5 мм. Держатель закрепляли на весах и образец приводили в соприкосновение с модельной жидкостью. Измерения проводили для 10 образцов волокна одного типа, в рамках каждого измерения проводили 5 циклов погружения/извлечения волокна. В каждом цикле записывали кривую смачивания - зависимость силы, действующей на образец, от глубины погружения. Затем рассчитывали равновесные углы смачивания, полярную и дисперсионную составляющие свободной поверхностной энергии волокон. Затем определяли характеристики пеков. Для этого образец пека помещали в стакан диаметром 70 мм и высотой 40 мм, так чтобы стакан был наполовину полон. Стакан с пеком помещали в термостатируемую ячейку с температурой 160°С. Далее измеряли поверхностное натяжение расплавов пеков методом кольца дью Нуи. Для каждого образца проводили 10 измерений. Далее измеряли краевой угол смачивания тефлоновой пластины расплавом пека, рассчитывали полярную и дисперсионную составляющие расплавов пека. Для каждого образца проводили не менее 5 измерений. Между измерениями пек термостатировали 10 минут с закрытой крышкой.

Данная технология определения смачивания углеродного волокна пеком очень сложна, трудоемка и требует много времени на измерительный процесс и процесс расшифровки данных. Еще один недостаток описанного способа заключается в сложности его аппаратурного оформления.

К тому же измерение смачивания волокон полимерным связующим (пеком) напрямую не всегда возможно ввиду малых диаметров моноволокон и вязкости связующего.

Задачей изобретения является упрощение и ускорение процесса определения степени пропитки углеродных волокон пеками, а также упрощение оборудования для определения степени пропитки углеродных волокон пеками.

Технический результат достигается посредством способа определения степени пропитки жгутов углеродного волокна пеками, который характеризуется тем, что жгут углеродного волокна помещают в стеклянную трубку так, чтобы конец жгута выступал из стеклянной трубки, а углеродные волокна в жгуте были ориентированы по оси стеклянной трубки, при этом толщину жгута выбирают таким образом, чтобы он плотно держался в стеклянной трубке, выступающий конец жгута углеродного волокна приводят в соприкосновение с расплавленным пеком и выдерживают в таком положении, затем жгут углеродного волокна извлекают из трубки и определяют высоту пропитки жгута углеродного волокна пеком.

Также технический результат достигается посредством установки для определения степени пропитки жгутов углеродного волокна пеками, с помощью которой может быть осуществлен описанный выше способ и которая содержит печь, основание с возможностью помещения его в печь, ванночку, установленную на основании, и держатель для по меньшей мере одной вертикально установленной стеклянной трубки, расположенный на основании над ванночкой с возможностью вертикального возвратно-поступательного перемещения.

Вышеизложенные особенности и преимущества предлагаемого изобретения будут понятны из последующего описания предпочтительных примеров их осуществления со ссылками на прилагаемые чертежи, на которых одинаковые элементы обозначены одинаковыми позициями:

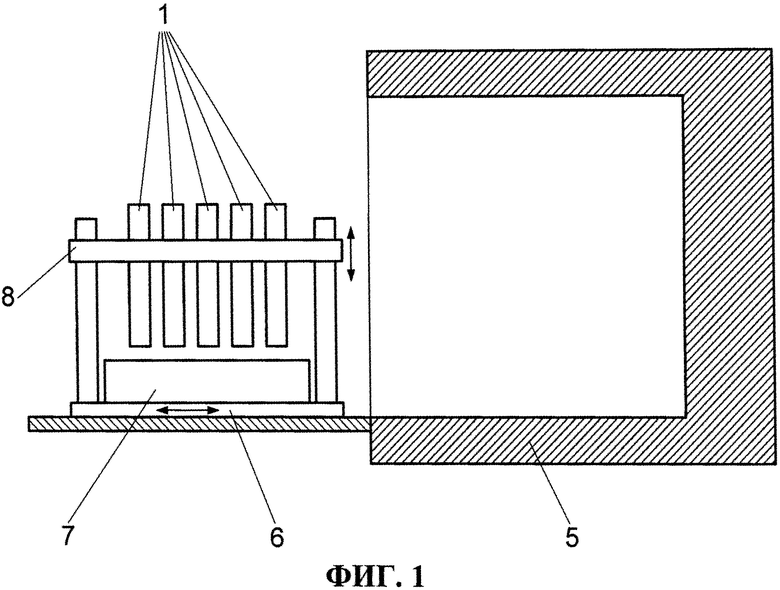

на фиг.1 представлена схема установки определения степени пропитки жгутов углеродного волокна пеками в соответствии с настоящим изобретением;

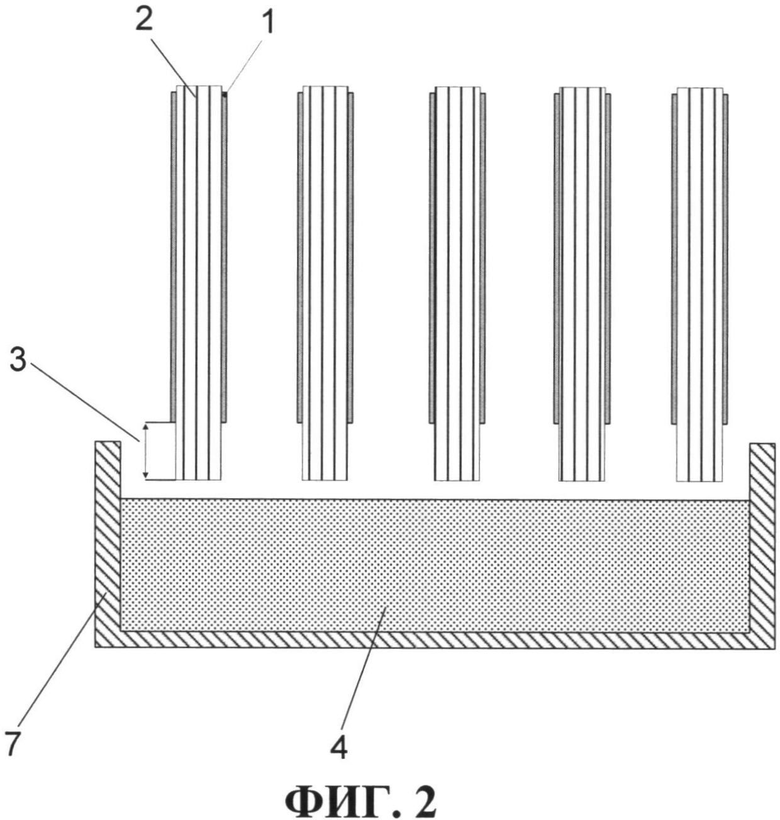

на фиг.2 - схема основания с установленными на нем ванночкой и держателем в исходном положении в соответствии с настоящим изобретением;

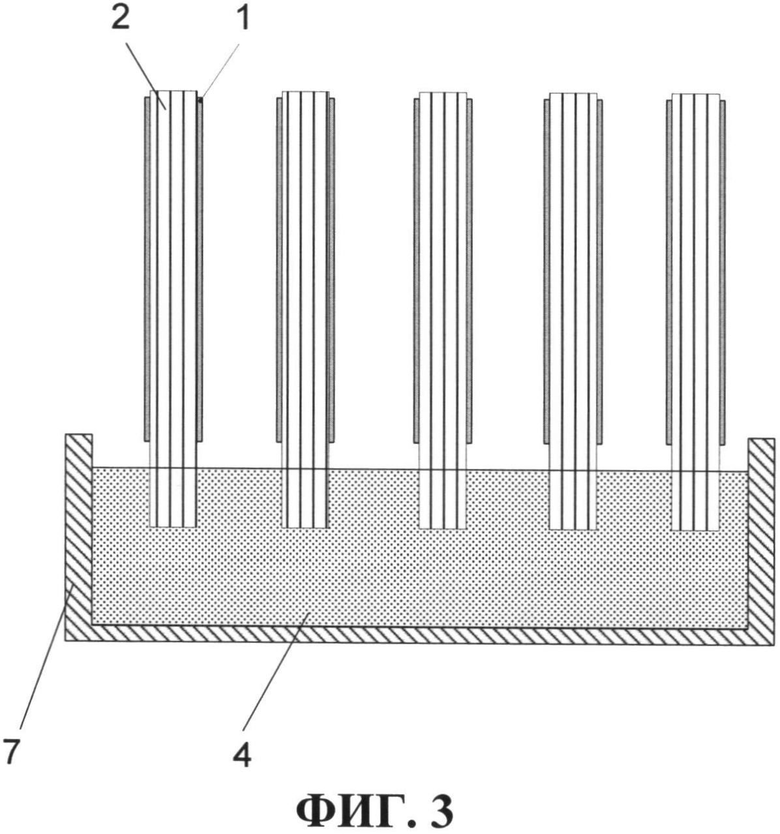

на фиг.3 - схема основания с установленными на нем ванночкой и держателем в положении, когда выступающий конец жгута углеродного волокна опущен в расплавленный пек, в соответствии с настоящим изобретением.

В основу способа определения степени пропитки жгутов углеродного волокна пеками в соответствии с настоящим изобретением положено явление капиллярного всасывания жидкости (раствора, расплава) в область между углеродными волокнами, собранными в жгут. Для осуществления заявленного способа используют по меньшей мере одну стеклянную трубку 1, в которую помещают жгут 2 углеродного волокна. Толщину жгута 2 выбирают таким образом, чтобы он плотно держался в стеклянной трубке 1. Углеродные волокна в жгуте 2 ориентированы по оси стеклянной трубки (практически параллельно). Свободный конец жгута 2 углеродного волокна, выступающий из стеклянной трубки 1, приводят в соприкосновение с пропитывающей жидкостью - расплавленным пеком 4 и выдерживают в таком положении фиксированный промежуток времени. Поскольку на углеродные волокна нанесен аппрет, а также на них присутствуют дефекты, то какой бы плотной ни была упаковка углеродных волокон в жгуте 2, между ними существуют длинные и узкие пространства. Если углеродное волокно смачивается расплавленным пеком 4, то за счет эффекта капиллярного всасывания он будет подниматься вдоль углеродных волокон и заполнять расстояние между ними. Если упаковка жгута 2 углеродных волокон окажется не плотной, то сила тяготения превысит силу капиллярного всасывания, и расплав пека не будет пропитывать жгут углеродных волокон. Затем жгут 2 углеродного волокна извлекают из стеклянной трубки 1 и определяют путь, пройденный расплавленным пеком 4 в центральной части жгута 2, т.е. высоту пропитки жгута 2 углеродного волокна пеком 4.

Описанный выше способ может быть осуществлен на установке для определения степени пропитки жгутов углеродного волокна пеками, которая содержит печь 5 и основание 6, которое расположено с возможностью помещения в печь 5. В качестве печи 5 может быть использован шкаф сушильный или муфельная печь, обеспечивающие температуру до 350°С. На основании 6 смонтирована ванночка 7 для пека 4. На основании 6 над ванночкой 7 расположен с возможностью вертикального возвратно-поступательного перемещения держатель 8 для по меньшей мере одной вертикально установленной стеклянной трубки 1.

Работа на установке для определения степени пропитки жгутов углеродного волокна пеками осуществляется следующим образом.

Углеродные волокна нарезают одинаковой длины и складывают вместе, образуя жгут 2. Полученный жгут 2 помещают в стеклянную трубку 1 так, чтобы конец жгута 2 выступал из стеклянной трубки. 1, а углеродные волокна в жгуте 2 были ориентированы по оси стеклянной трубки 1, при этом толщину жгута 2 выбирают таким образом, чтобы он плотно держался в стеклянной трубке 1.

В ванночку 7 засыпают пек 4 и устанавливают над ней держатель 8 для по меньшей мере одной стеклянной трубки 1. В держатель 8 закрепляют вертикально по меньшей мере одну стеклянную трубку 1 так, чтобы выступающий конец жгута 2 углеродного волокна находился на некотором расстоянии от уровня пека.

Основание 6 с ванночкой 7, наполненной пеком 4, и держателем 8 с по меньшей мере одной стеклянной трубкой 1 со жгутом 2 углеродного волокна помещают в печь 5, нагретую до температуры, которая на 80°С выше точки размягчения пека (~190°С). После расплава пека 4 дополнительно выдерживают в течение 30 минут. После этого держатель 8 опускают до такого уровня, чтобы выступающий конец жгута 2 углеродного волокна пришел в соприкосновение с расплавленным пеком 4, а край стеклянной трубки 1 находился выше уровня пека 4. Держатель 8 в таком положении фиксируют и выдерживают. Затем основание 6 извлекают из печи 5, и держатель 8 поднимают до исходного положения. После остывания жгут 2 углеродного волокна извлекают из стеклянной трубки 1 и определяют (например, тактильно) высоту пропитки жгута 2 углеродного волокна пеком 4.

Описанный способ предлагается для сравнительной оценки пропитки жгутов углеродного волокна расплавами пеков, результаты которой можно использовать при отработке технологий производства углерод-углеродных композиционных материалов в зависимости от их механических и эксплуатационных свойств, посредством модификации или замены пекового связующего и/или углеродного волокна.

Пример.

Установка для определения степени пропитки жгутов углеродного волокна пеками содержит:

- основание 6 с расположенным на нем с возможностью вертикального возвратно-поступательного перемещения держателем 8 для стеклянных трубок 1;

- стеклянные трубки 1 с внутренним диаметром 8 мм (5 штук);

- ванночку 7 для расплава пека 4;

- печь 5, обеспечивающую температуру до 350°С.

Определение степени пропитки жгутов углеродного волокна пеками на указанной установке осуществляли следующим образом.

1. Подготовка образцов углеродного волокна.

Углеродные волокна нарезали длиной по 100 мм и складывали вместе в жгуты 2 так, чтобы результирующая линейная плотность составляла 27000 текс.

Полученные жгуты углеродного волокна помещали в стеклянные трубки 1 так, чтобы конец жгута 2 выступал от края стеклянной трубки 1 на 10-13 мм. Концы жгутов 2 подравнивали с помощью ножниц.

2. Подготовка установки к определению степени пропитки.

В ванночку 7 засыпали пек 4 и устанавливали над ней держатель 8, в который закрепляли 5 стеклянных трубок 1 со жгутом 2 углеродного волокна так, чтобы расстояние от уровня пека до конца жгута 2 углеродного волокна составляло 15-20 мм. Исходное положение установки перед выполнением анализа показано на фиг.2

3. Проведение определению степени пропитки.

Основание 6 с ванночкой 7 и держателем 8, в котором размещены стеклянные трубки 1 со жгутами 2 углеродного волокна, помещали в печь 5, нагретую до температуры, которая на 80°С выше точки размягчения пека (~190°С). После расплава пека 4 установку дополнительно выдерживали в течение 30 минут. После этого держатель 8 опускали до такого уровня, чтобы концы жгутов 2 углеродного волокна были погружены в расплавленный пек 4, при этом края стеклянных трубок 1 находились выше уровня пека 4 на 1-2 мм (см. фиг.3). Положение держателя 8 фиксировали и выдерживали в течение 2-х часов. Затем основание 6 извлекали из печи 5 и держатель 8 поднимали до исходного положения (см. фиг.2).

После остывания жгуты 2 углеродного волокна извлекали из стеклянных трубок 1 и определяли (тактильным способом) высоту пропитки жгута 2 углеродного волокна пеком 4.

Данный пример подтверждает, что предлагаемые способ и установка позволяют упростить и ускорить процесс определения степени пропитки жгутов углеродного волокна пеками, а также упростить аппаратурное оснащение и сократить операцию по расшифровке полученных данных.

Описанный выше пример осуществления следует во всех аспектах рассматривать лишь как иллюстративный и не обуславливающий никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2017 |

|

RU2671023C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ НЕОРГАНИЧЕСКОГО ВОЛОКНА, МОДИФИЦИРОВАННОЕ ВОЛОКНО И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2475463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2020 |

|

RU2746701C1 |

| ПРЕСС-ПАКЕТ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2488569C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| ЛИГАТУРА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ (ВАРИАНТЫ) | 2019 |

|

RU2734316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

Изобретение относится к области производства углерод-углеродных композиционных материалов различного назначения, предназначено для сравнительной оценки пропитки жгутов углеродного волокна (УВ) расплавами пеков и может быть использовано при отработке технологий производства углерод-углеродных композиционных материалов, имеющих различные свойства, посредством модификации или замены пекового связующего и/или углеродного волокна, например, в научных лабораториях, в частности, при проведении лабораторных работ. Для определения степени пропитки жгутов углеродного волокна пеками жгут углеродного волокна помещают в стеклянную трубку так, чтобы конец жгута выступал из стеклянной трубки, а углеродные волокна в жгуте были ориентированы по оси стеклянной трубки, при этом толщину жгута выбирают таким образом, чтобы он плотно держался в стеклянной трубке, выступающий конец жгута углеродного волокна приводят в соприкосновение с расплавленным пеком и выдерживают в таком положении, затем жгут углеродного волокна извлекают из трубки и определяют высоту пропитки жгута углеродного волокна пеком. Достигается упрощение и ускорение определения. 1 пр., 3 ил.

Способ определения степени пропитки жгутов углеродного волокна пеками, характеризующийся тем, что жгут углеродного волокна помещают в стеклянную трубку так, чтобы конец жгута выступал из стеклянной трубки, а углеродные волокна в жгуте были ориентированы по оси стеклянной трубки, при этом толщину жгута выбирают таким образом, чтобы он плотно держался в стеклянной трубке, выступающий конец жгута углеродного волокна приводят в соприкосновение с расплавленным пеком и выдерживают в таком положении, затем жгут углеродного волокна извлекают из трубки и определяют высоту пропитки жгута углеродного волокна пеком.

| ШОРНИКОВА О.Н | |||

| и др | |||

| Смачивание углеродных волокон расплавами | |||

| каменноугольного пека //Химические волокна | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Установка для оценки степени пропитки волокнистых материалов | 1984 |

|

SU1212623A1 |

| ВОЛОКНО, ПОКРЫТОЕ ВОДОБЛОКИРУЮЩИМ МАТЕРИАЛОМ | 1999 |

|

RU2236056C2 |

| Способ определения времени пропиткипОРиСТыХ МАТЕРиАлОВ | 1979 |

|

SU833887A1 |

| Способ обработки углеродных волокон | 1988 |

|

SU1535000A1 |

| RU 2001165 C1, 15.10.1993 | |||

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОТОКА ГАЗОВОЙ СРЕДЫ В ЗЕРНОСУШИЛКЕ (ВАРИАНТЫ) | 2008 |

|

RU2386093C2 |

Авторы

Даты

2015-01-10—Публикация

2013-01-17—Подача