Область техники, к которой относится изобретение

Изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающегося анода алюминиевого электролизера.

Уровень техники

Пропитка пористости различными импрегнатами широко применяется в углеграфитовой и электродной промышленности для повышения качества графитированной продукции.

Известен способ получения графитированных изделий (патент RU 2377178, С01В 31/04, С04В 35/52, С25В 11/14, опубл. 27.12.2009 г.), который включает нагрев обожженных углеродных заготовок, их вакуумирование и пропитку углеродсодержащим импрегнатом под давлением с последующим обжигом и графитизацией.

В способе качество пропитки углеродных заготовок оценивается косвенно после графитизации по показателям качества графитированных изделий и не может использоваться для технологического контроля.

В производстве углерод-углеродных композиционных материалов используют способ определения степени пропитки жгутов углеродного волокна пеками и установку для его осуществления (патент RU 2538687, G01N 33/44, опубл. 10.01.2015 г.). Жгут углеродного волокна помещают в стеклянную трубку так, чтобы конец выступал из стеклянной трубки, а углеродные волокна в жгуте были ориентированы по оси стеклянной трубки, при этом толщину жгута выбирают таким образом, чтобы он плотно держался в стеклянной трубке. Выступающий конец жгута углеродного волокна приводят в соприкосновение с расплавленным пеком и выдерживают в таком положении, затем жгут углеродного волокна извлекают из трубки и определяют высоту пропитки жгута углеродного волокна пеком.

Указанный метод используется в лабораторных условиях для исследования композиционных материалов и непригоден для контроля процесса смешения анодной массы, поскольку в этом методе процесс смешения отсутствует.

Известен способ определения коэффициента пропитки обмоток электрических машин (патент RU 2560714, Н02К 15/12, опубл. 20.08.2015 г.), позволяющий производить контроль качества пропитки обмоток электрических машин по величине измеренной емкости обмотки относительно магнитного сердечника до пропитки (Сдп) и емкости после пропитки (Спп) электроизоляционными материалами, о качестве пропитки судят по коэффициенту пропитки Кпр=Спп/Сдп.

Данный способ дает количественную оценку пропитки электротехническим методом, но не может быть применен в технологии анодной массы.

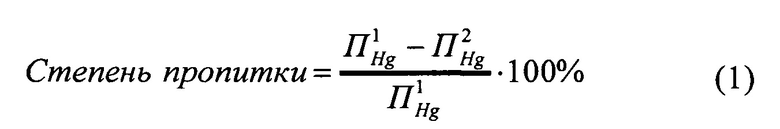

Известен способ определения объема пор методом интрузии ртути (ASTM D4404 - 10 «Standard Test Method for Determination of Pore Volume and Pore Volume Distribution of Soil and Rock by Mercury Intrusion Porosimetry»). Метод ртутной порометрии основан на том, что не смачивающая твердое тело ртуть проникает в поры лишь при воздействии внешнего давления. Объем ртути, заполняющей поры, является функцией внешнего давления, что и позволяет получить информацию об общем объеме пор, кажущейся плотности, пористости в процентах и распределении пор по размерам. Использование данного метода для контроля степени пропитки в производстве анодной массы заключается в отборе и подготовке пробы коксовой шихты до смешения и анодной массы после смешения, в определении объема пор кокса и объема пор анодной массы методом интрузии ртути, а степень пропитки рассчитывается по формуле

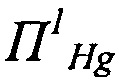

где  - объем пор кокса, см3/г;

- объем пор кокса, см3/г;

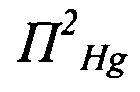

- объем пор массы, см3/г.

- объем пор массы, см3/г.

Недостатком метода является большая трудоемкость, необходимость наличия специальной техники (ртутного порозиметра) и опасные условия труда, связанные с использованием ртути под высоким давлением.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату является способ производства анодной массы для самообжигающегося анода, например, алюминиевого электролизера (патент RU 2243296, С25С 3/12, опубл. 27.12.2004 г.), включающий приготовление компонентов пекококсовой композиции, формирование проб для технологического исследования, определение и оценку качества проб и регулирование процесса производства анодной массы путем изменения количественного соотношения компонентов в композиции и/или степени измельчения кокса по результатам оценки. Для исследования формируют серию проб связующей матрицы, связующую матрицу готовят из пыли с заданной степенью измельчения, изменяющейся с шагом не более 5%, и содержанием пыли в пределах 30-60% с постоянным содержанием связующего. Для связующей матрицы с лучшими показателями качества определяют индекс структуры связующей матрицы, равный отношению адсорбционной поверхности пылевой фракции к содержанию связующего в связующей матрице, в соответствии с которым регулируют процесс производства анодной массы.

Недостатком метода по прототипу является то, что для определения оптимальных технологических параметров процесса производства анодной массы необходимо проводить предварительное опробование серии проб связующей матрицы, состоящей из пека и пылевой фракции с заданной степенью измельчения, таким образом, из процесса регулирования исключается пористость зерновых фракций коксового наполнителя, пропитка которой обеспечивает необходимые эксплуатационные свойства анодной массы. Кроме этого предварительное опробование серии проб связующей матрицы с содержанием пылевой фракции в пределах 30-60% с шагом не более 5% (от 6-ти до 12-ти проб), достаточно продолжительно по времени и приводит к значительному запаздыванию полученных результатов, а значит, не позволит оперативно и эффективно внести изменения в технологический процесс.

Раскрытие изобретения

Задачей предлагаемого изобретения является оперативный контроль процесса производства анодной массы по степени пропитки коксовой шихты каменноугольным пеком в процессе смешения анодной массы, в частности для алюминиевого электролизера.

Техническим результатом способа является:

- обеспечение оперативного контроля процесса смешения анодной массы;

- оптимизация условий смешения для улучшения пропитки коксовой шихты и снижение удельного расхода анодной массы в производстве алюминия;

- повышение эффективности работы технологического оборудования цехов по производству анодной массы.

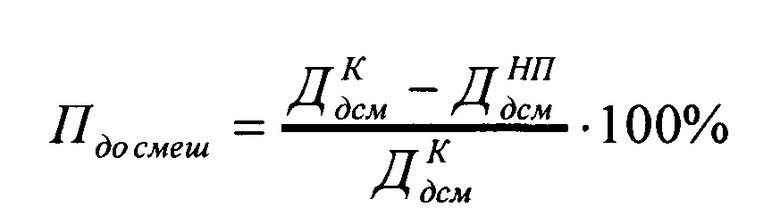

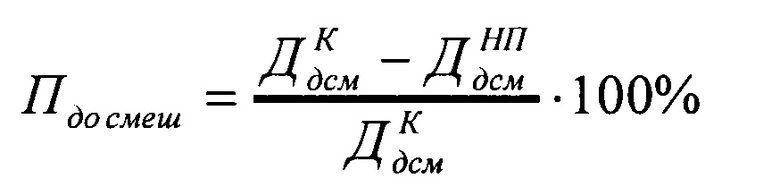

Указанный технический результат достигается тем, что в способе производства анодной массы для самообжигающегося анода алюминиевого электролизера, включающем смешение коксовой шихты с пеком-связующим с получением анодной массы и определение качества смешения анодной массы, новым является то, что перед смешением коксовой шихты с пеком-связующим отбирают пробы коксовой шихты, а после смешения - пробы полученной анодной массы, полученные пробы дробят и рассеивают с выделением фракций размером -2,0+1,0 мм, для полученных фракций коксовой шихты и анодной массы определяют значения виброобъемной плотности и значения кажущейся плотности с использованием гелия в качестве заполняющей среды, по полученным значениям рассчитывают пористость фракций коксовой шихты и анодной массы по следующим формулам:

- пористость фракции коксовой шихты, %;

- пористость фракции коксовой шихты, %;

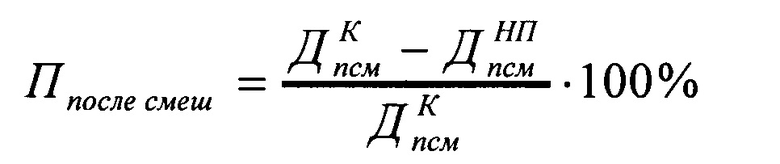

- пористость фракции анодной массы, %;

- пористость фракции анодной массы, %;

- виброобъемная плотность фракции коксовой шихты, г/см3;

- виброобъемная плотность фракции коксовой шихты, г/см3;

- виброобъемная плотность фракции анодной массы, г/см3;

- виброобъемная плотность фракции анодной массы, г/см3;

- кажущаяся плотность фракции коксовой шихты, г/см3;

- кажущаяся плотность фракции коксовой шихты, г/см3;

- кажущаяся плотность фракции анодной массы, г/см3;

- кажущаяся плотность фракции анодной массы, г/см3;

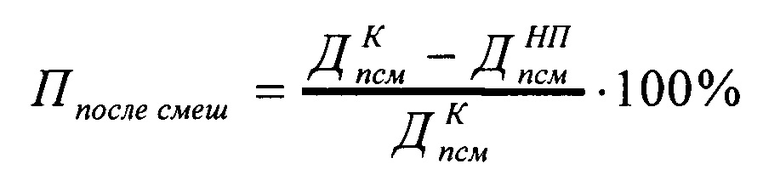

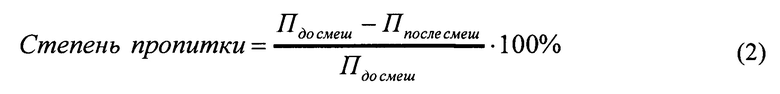

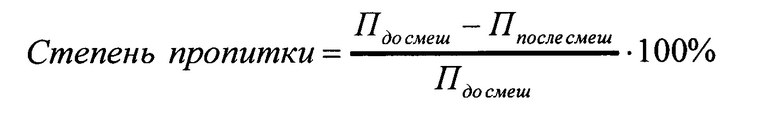

при этом качество смешения анодной массы определяют по степени пропитки коксовой шихты пеком-связующим, которую определяют по следующей формуле:

Краткое описание чертежей.

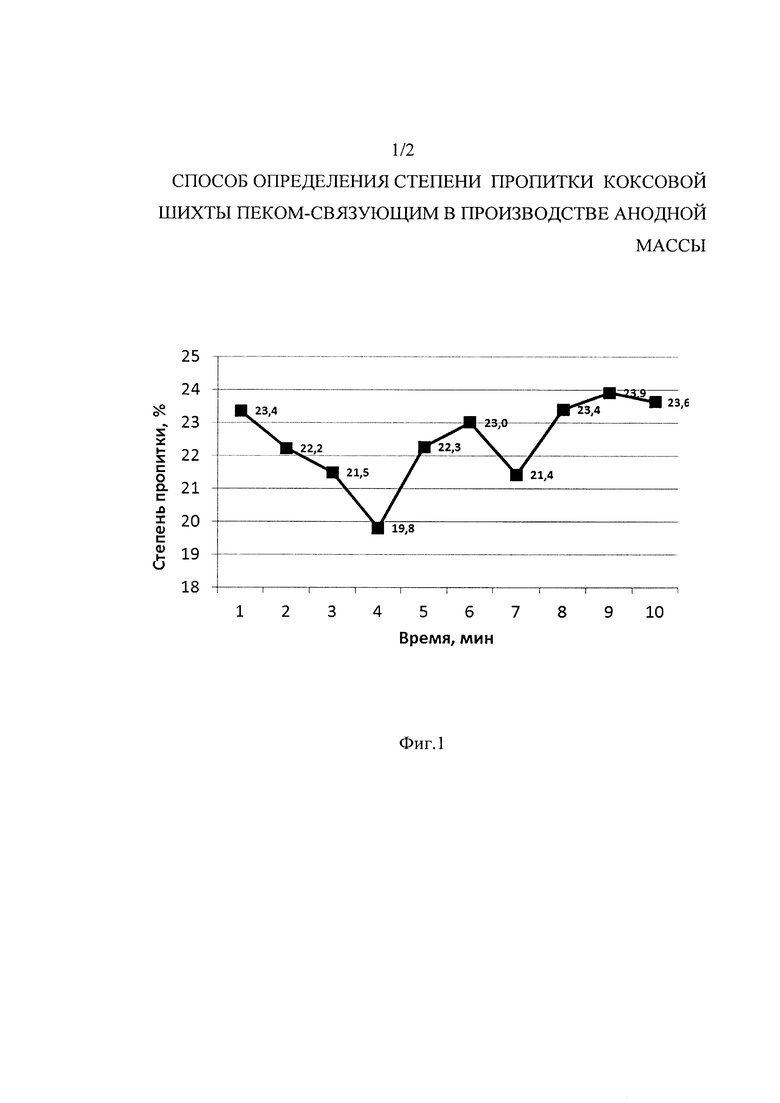

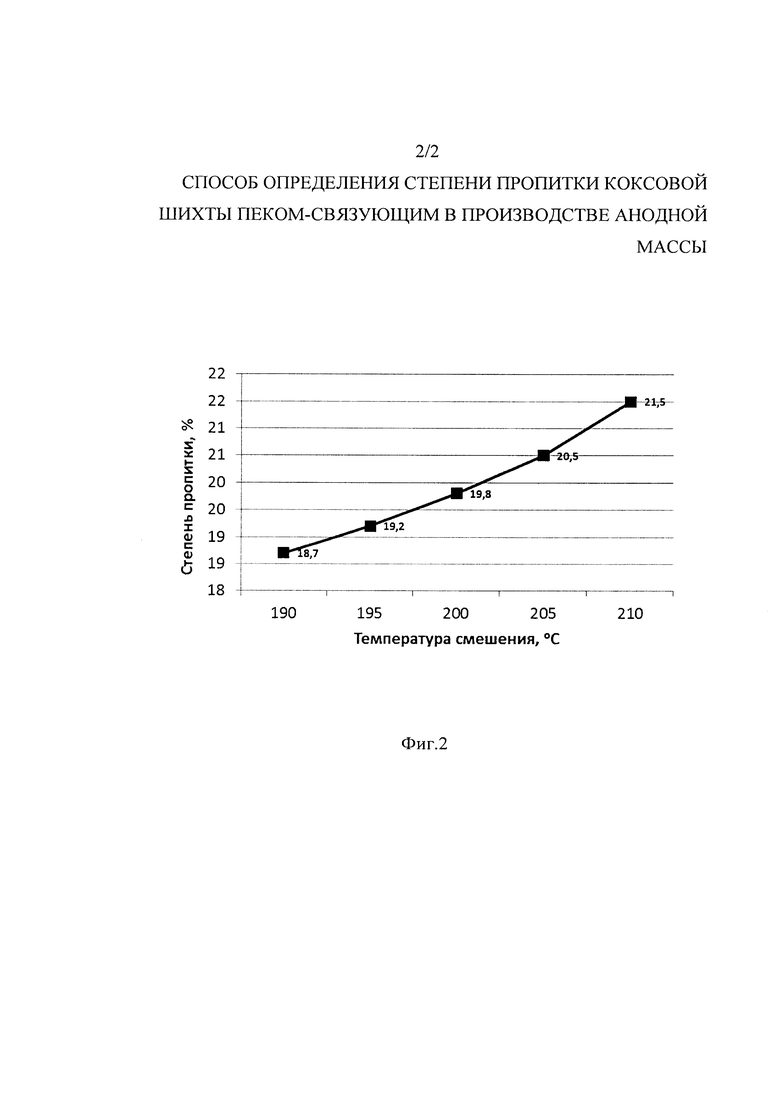

На фиг. 1 показан график оценки стабильности работы смесителя по степени пропитки; на фиг. 2 - показано влияние температуры смешения на степень пропитки коксовой шихты.

Осуществление изобретения.

Анодная масса на основе углеродсодержащего сырья относится к грубодисперсным системам, свойства которой определяются процессами взаимодействия пека-связующего при смешивании его с коксовой шихтой определенного состава.

Основными задачами процесса смешения являются равномерное распределение компонентов коксо-пековой композиции (КПК) в объеме анодной массы, эффективное смачивание поверхности коксовой шихты, максимальная пропитка пеком-связующим пористости кокса и обеспечение необходимой пластичности анодной массы для формирования качественного анода. От эффективности смешения зависит пластичность и седиментационная устойчивость анодной массы в диапазоне температур от 100 до 300°С, в зоне расплавленной КПК самообжигающегося анода Содерберга. Пластичность анодной массы определяется вязкостью пека-связующего и его количеством в межчастичном пространстве коксовой шихты. Этого количества должно быть достаточно для сохранения пластичности анодной массы как можно дольше, в зоне расплавленной КПК анода Содерберга. С повышением температуры смачивающие свойства пека-связующего по отношению к коксу улучшаются, а вязкость снижается. При температурах выше температуры смешения (около 200°С) в зоне КПК происходит дополнительная пропитка пористости кокса за счет связующего, находящегося в межчастичном пространстве коксовой шихты. При недостатке связующего пластичность анодной массы уменьшается, что препятствует самоуплотнению анода, заполнению полостей и эвакуации газов коксования. Поэтому степень пропитки пористости коксовой шихты пеком-связующим является основной характеристикой эффективности смешения анодной массы.

Пропитка пористости коксовой шихты зависит от многих факторов, основными из которых являются: происхождение коксов и пеков, их взаимодействие между собой, поверхностное натяжение, угол смачивания, температура смешения, время смешения, конструкция смесителя, износ оборудования. Задача повышения эффективности смешения является многофакторной и для принятия решения необходим оперативный и воспроизводимый метод оценки степени пропитки коксовой шихты пеком-связующим.

К таким методам относятся: объемно-массовое определение насыпной плотности сыпучих материалов и методы определения кажущейся плотности пористых материалов с использованием нетоксичных заполняющих жидкостей и газов. Комбинация этих методов позволяет перейти от определения степени пропитки коксовой шихты по измеренному объему пор коксовой шихты до смешения и после смешения анодной массы к величине пористости определенной фракции коксовой шихты до и после смешения анодной массы.

Предлагаемое техническое решение существенно отличается от прототипа тем, что:

- в отличие от прототипа, в заявляемом техническом решении для регулирования процесса производства анодной массы предлагается перейти от предварительного опробования проб связующей матрицы вне процесса производства к прямому определению качества смешения анодной массы по степени пропитки коксовой шихты пеком-связующим;

- для определения степени пропитки используются значения насыпной и кажущейся плотности коксовой шихты до и после смешения анодной массы.

Таким образом, вышеприведенный сравнительный анализ прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволяет выявить новую совокупность существенных по отношению к техническому результату отличительных признаков, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Предлагаемое техническое решение также отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Предлагаемый способ реализуется в производстве анодной массы следующим образом. На линии производства анодной массы в течение определенного времени отбирают средневзвешенную представительную пробу коксовой шихты, затем с задержкой, соответствующей времени прохода шихты через смеситель, отбирают представительную пробу анодной массы.

Отобранные пробы коксовой шихты и анодной массы дроблением и рассевом выделяют фракции размером -2,0+1,0 мм коксовой шихты и анодной массы. На полученных фракциях коксовой шихты и анодной массы определяют значения виброобъемной плотности (ВОП) согласно ГОСТ Р ИСО 10236-2016 и значения кажущейся плотности с использованием гелия согласно ГОСТ Р ИСО 21687-2014. По полученным результатам рассчитывают пористость фракции коксовой шихты и фракции анодной массы и вычисляют степень пропитки коксовой шихты пеком-связующим по формуле (2).

Применение предлагаемого способа в производстве анодной массы поясняется примерами.

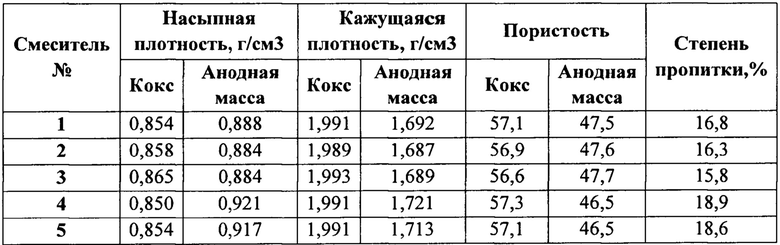

Пример 1. Определение эффективности работы смесителей в производстве анодной массы на алюминиевом заводе по степени пропитки коксовой шихты. На пяти производственных линиях в цехе производства анодной массы на алюминиевом заводе проводилась оценка эффективности работы смесителей с целью определения сроков текущего ремонта. Данные приведены в таблице. Из таблицы видно, что степень пропитки коксовой шихты по смесителям варьирует от 16,3 до 18,9%. Полученные данные позволили установить очередность остановки смесителей для текущего ремонта.

Пример 2. Оценка стабильности работы смесителя по степени пропитки. В производстве анодной массы для анода Содерберга решалась задача оптимизации параметров смешения коксовой шихты с каменноугольным пеком в качестве связующего. На первом этапе провели оценку стабильности работы смесителя. С этой целью на производственной линии отобрали пробы коксовой шихты и анодной массы. Пробы коксовой шихты и анодной массы подвергают дроблению и рассеву до фракции -2,0+1,0 мм.

На подготовленных фракциях определили значения виброобъемной плотности на виброустановке RDC 153 фирмы R&D Carbon и кажущейся плотности с использованием гелия на гелиевом пикнометре AccuPyc 1340. Результаты показаны на фиг. 1.

На фиг. 1 видно, что анодная масса на выходе из смесителя неоднородна по степени пропитки. Предположительно это связано с циклическим режимом работы дозатора каменноугольного пека: загрузка - дозирование. При загрузке весового дозатора дозирование приостанавливается. Образуется недостаток пека в смесителе и пропитка ухудшается.

Пример 3. Из факторов, которые могут легко варьироваться в технологических условиях, способствующих более глубокому проникновению каменноугольного пека в поры кокса, можно отметить температуру. На фиг. 2 показано влияние температуры смешения на степень пропитки коксовой шихты. С повышением температуры смешения степень пропитки анодной массы увеличивается. Это связано с изменением термодинамических характеристик каменноугольного пека. Известно, что с повышением температуры снижаются вязкость, поверхностное натяжение и краевой угол смачивания кокса каменноугольным пеком, что улучшает условия пропитки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2005 |

|

RU2317944C2 |

| СПОСОБ ПОДГОТОВКИ АНОДНОЙ МАССЫ ДЛЯ ФОРМИРОВАНИЯ СЫРЫХ АНОДОВ | 2013 |

|

RU2521178C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1999 |

|

RU2151824C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2006 |

|

RU2312938C1 |

| Способ изготовления углеродных самообжигающихся анодов алюминиевых электролизеров | 1987 |

|

SU1527149A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2020 |

|

RU2744579C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

Изобретение относится к производству анодной массы для самообжигающегося анода алюминиевого электролизера. Способ включает смешение коксовой шихты с пеком-связующим с получением анодной массы и определение качества смешения анодной массы. Перед смешением коксовой шихты с пеком-связующим отбирают пробы коксовой шихты, а после смешения – пробы полученной анодной массы. Пробы дробят и рассеивают с выделением фракций размером -2,0+1,0 мм. Для полученных фракций коксовой шихты и анодной массы определяют значения виброобъемной плотности и значения кажущейся плотности с использованием гелия в качестве заполняющей среды. По полученным значениям рассчитывают пористость фракций коксовой шихты и анодной массы. Качество смешения анодной массы определяют по степени пропитки коксовой шихты пеком-связующим. Обеспечивается повышение качества анодной массы. 2 ил., 1 табл., 3 пр.

Способ производства анодной массы для самообжигающегося анода алюминиевого электролизера, включающий смешение коксовой шихты с пеком-связующим с получением анодной массы и определение качества смешения анодной массы, отличающийся тем, что перед смешением коксовой шихты с пеком-связующим отбирают пробы коксовой шихты, а после смешения - пробы полученной анодной массы, полученные пробы дробят и рассеивают с выделением фракций размером -2,0+1,0 мм, для полученных фракций коксовой шихты и анодной массы определяют значения виброобъемной плотности и значения кажущейся плотности с использованием гелия в качестве заполняющей среды, по полученным значениям рассчитывают пористость фракций коксовой шихты и анодной массы по следующим формулам:

- пористость фракции коксовой шихты, %;

- пористость фракции коксовой шихты, %;

- пористость фракции анодной массы, %;

- пористость фракции анодной массы, %;

- виброобъемная плотность фракции коксовой шихты, г/см3;

- виброобъемная плотность фракции коксовой шихты, г/см3;

- виброобъемная плотность фракции анодной массы, г/см3;

- виброобъемная плотность фракции анодной массы, г/см3;

- кажущаяся плотность фракции коксовой шихты, г/см3;

- кажущаяся плотность фракции коксовой шихты, г/см3;

- кажущаяся плотность фракции анодной массы, г/см3;

- кажущаяся плотность фракции анодной массы, г/см3;

при этом качество смешения анодной массы определяют по степени пропитки коксовой шихты пеком-связующим, которую определяют по следующей формуле:

.

.

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА, НАПРИМЕР, АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2243296C1 |

| Способ изготовления углеродистого анода для электролитического получения алюминия | 1984 |

|

SU1279958A1 |

| СПОСОБ ПОДГОТОВКИ АНОДНОЙ МАССЫ ДЛЯ ФОРМИРОВАНИЯ СЫРЫХ АНОДОВ | 2013 |

|

RU2521178C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2011 |

|

RU2464360C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ЭЛЕКТРОДОВ | 2007 |

|

RU2347013C2 |

| Способ производства хлебобулочных изделий | 2016 |

|

RU2653878C1 |

Авторы

Даты

2018-10-29—Публикация

2017-09-08—Подача