Область техники, к которой относится изобретение

Изобретение относится к скоростным смесителям периодического действия с вращающимися перемешивающими органами в неподвижных резервуарах и может быть использовано в производстве строительных материалов, химической, пищевой и других отраслях промышленности.

Уровень техники

Известен смеситель для смешивания сыпучих материалов (см. патент RU 2164811, МПК: B01F 7/04, опубл. 10.04.2001 г.), содержащий горизонтальную смесительную камеру с загрузочным патрубком на одном конце и разгрузочным патрубком на другом, и установленный в камере рабочий орган в виде лопастного барабана.

К недостаткам известного смесителя следует отнести сложность конструкции, обусловленную наличием многочисленных вспомогательных элементов, выполненных в виде установленных над барабаном пластин, которые отражают отбрасываемый лопастями барабана материал и отклоняют его вдоль корпуса за счет своего наклонного положения, обеспечивая постепенное перемещение материала к месту разгрузки.

Известны смесители, содержащие смесительную камеру с окном загрузки в верхней части и люком выгрузки - в нижней, и рабочие органы в виде пропеллерных или дисковых мешалок, размещенных в два уровня на вертикальном валу, установленном в днище камеры (см. книгу П.Г. Романков. Процессы и аппараты химической промышленности. Л.: Химия, 1989 г., стр.535-537, рис.19, 18а, б).

Достоинством вертикальной компоновки в отличие от горизонтальной является отсутствие необходимости перемещения материала в направлении выгрузки, т.к. он самостоятельно под действием силы тяжести опускается сверху вниз.

Наличие двух рабочих органов обеспечивает высокую интенсивность смешивания: верхняя мешалка обеспечивает псевдоожижение материала, а нижняя - интенсивную циркуляцию. Двухуровневое размещение мешалок способствует более эффективному использованию пространства корпуса и равномерности распределения нагрузок на приводном валу. Однако эти смесители предназначены для работы с очень сухими материалами, несклонными к комкованию, т.к. в последнем случае неизбежно образование застойных зон и уплотненного слоя материала в нижней части корпуса, что ведет к повышенным нагрузкам на приводном валу.

Известен смеситель (см. патент SU 1366410, МПК: B28C 5/16, опубл. 15.01.1988), содержащий корпус, устройства загрузки и выгрузки и размещенный в корпусе рабочий орган в виде мешалки со шнековой лопастью. Для качественного перемешивания материала и исключения застойных зон мешалка снабжена приводом сложного пространственного перемещения.

Известно устройство для смешивания пылевидных материалов (см. патент SU 285481, МПК: B01F 11/00, опубл. 29.10.1970), содержащее емкость для смешивания с окном загрузки в верхней части и люком выгрузки - в нижней и активатор с лопастями, размещенный в нижней части емкости. Для снижения нагрузок на активатор в момент пуска и в процессе работы в лопастях активатора установлены пневматические вибраторы, разрушающие образующийся в пристенных зонах емкости уплотненный слой материала.

В качестве наиболее близкого аналога, по наличию существенных признаков, сходных с признаками заявляемого технического решения, принята конструкция лопастного смесителя сыпучих материалов, раскрытая в патенте RU 88284 U1, МПК: B01F 7/04, опубл. 10.11.2009 г. Ближайший аналог характеризуется следующими признаками, сходными с существенными признаками заявляемого смесителя, а именно: наличием смесительной камеры с окном загрузки в верхней части и люком выгрузки - в нижней, и наличием рабочего органа (активатора) в виде закрепленных на приводном валу плоских перемешивающих лопастей.

Конструкция упомянутого лопастного смесителя очень проста, однако имеет существенные недостатки. Во-первых, это повышенные нагрузки на приводном валу, что обусловлено вертикальной компоновкой смесителя с размещением рабочего органа в нижней части, у днища камеры. Здесь сосредоточена вся масса материала, опускающаяся под действием сил тяжести, которая оказывает непосредственное давление на рабочий орган, что затрудняет его вращение. Во-вторых, в месте расположения лопастей активатора образуются застойные зоны материала, а на дне камеры - уплотненный слой, особенно в случае смешивания материалов с повышенной адгезионной способностью.

Все это ведет к забиванию люка выгрузки, расположенного в днище корпуса, возникновению значительных пусковых и рабочих нагрузок на валу привода вращения, ограничениям по количеству одновременно загружаемого материала. В результате снижается эффективность и надежность работы устройства. Кроме того, основные процессы смешения происходят в нижней части и у стенок, а объем камеры в средней части практически не используется.

Раскрытие изобретения

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности и надежности работы устройства за счет исключения застойных зон материала и снижения нагрузок на приводном валу.

Решение упомянутой технической задачи обеспечено благодаря тому, что в смесителе для сыпучих материалов, содержащем смесительную камеру с окном загрузки в верхней части и люком выгрузки в нижней части и рабочий орган в виде закрепленных на приводном валу лопастей, согласно заявляемому изобретению смесительная камера выполнена в форме сектора тора и установлена с размещением продольной оси сектора в вертикальной плоскости и вертикальной ориентацией нижней торцевой стенки, в которой установлен приводной вал, ориентированный горизонтально и смещенный вниз от продольной оси сектора, при этом лопасти развернуты в поперечной к оси вращения плоскости относительно радиального положения в направлении вращения.

Вышеприведенная совокупность существенных отличительных признаков заявляемого технического решения позволила получить следующие положительные технические результаты, а именно:

- снижение нагрузок на приводном валу,

- исключение зон застоя материала,

- повышение интенсивности процессов перемешивания за счет создания условий аэрации материала,

- более рациональное использовании объема смесительной камеры,

- упрощение конструкции и монтажа привода за счет горизонтального расположения приводного вала.

«Тор», согласно Большому Энциклопедическому словарю, представляет собой геометрическое тело, образуемое вращением круга вокруг прямой, непересекающей его и лежащей с ним в одной плоскости. Приблизительную форму тора имеет спасательный круг, баранка. Поверхность, ограничивающую тор, также называют тором.

Под «сектором тора» понимается часть, отсекаемая от тора двумя поперечными секущими плоскостями, перпендикулярными продольной оси тора, каждая из которых включает образующую окружность. Поверхности сектора, образованные в результате упомянутого сечения тора, являются торцевыми.

В случае сечения полого тора, полученный сектор открыт по торцам. При использовании в качестве смесительной камеры такой сектор с торцов закрывают крышками, образующими торцевые стенки сектора.

Отличительными от прототипа признаками заявляемого смесителя являются форма смесительной камеры, размещение рабочего органа и конструктивное исполнение перемешивающих лопастей.

Использованный в формуле признак «камера выполнена в форме сектора тора» не предполагает идеального повторения торовой поверхности, достаточной является схожесть формы с сектором тора.

В предлагаемой конструкции смесителя, как и в прототипе с вертикальной камерой, отсутствует необходимость проталкивания материала в направлении разгрузочного конца. Материал загружается сверху и перемещается под действием силы тяжести, при этом тороидальная поверхность камеры способствует направленности перемещения материала в зону действия рабочего органа.

Как и в прототипе, рабочий орган размещен в нижней части смесительной камеры, там, где в процессе работы всегда находится наибольшее количество материала. При этом в отличие от ближайшего аналога, рабочий орган установлен на горизонтальном приводном валу у вертикальной торцевой стенки камеры, сопряженной с тороидальной поверхностью камеры, образующей ее боковые стенки и днище.

Таким образом, зона действия рабочего органа, расположенная в нижней части смесительной камеры, с одной стороны ограничена плавно изогнутой сверху вниз тороидальной поверхностью, а с другой стороны - вертикальной торцевой стенкой, что позволяет практически полностью исключить зоны застоя материала в нижней части камеры в зоне действия рабочего органа.

Рабочий орган смещен в нижнюю часть от продольной оси симметрии камеры (сектора тора), что обеспечивает возможность захвата материала лопастями с самого дна камеры.

Благодаря горизонтальному расположению приводного вала, размещенного в вертикальной торцевой стенке камеры, было исключено прямое давление на приводной вал со стороны массы материала, сосредоточенной в нижней части камеры. Это, в совокупности с исключением застойных зон материала в области действия перемешивающих лопастей, позволило значительно уменьшить пусковые и рабочие нагрузки на привод вращения.

В отличие от прототипа, где радиальные лопасти воздействуют на материал сразу всей своей плоскостью и обеспечивают радиально направленный выброс материала к стенкам камеры, в предлагаемом устройстве лопасти развернуты под острым углом в направлении вращения и формируют вокруг вала некое подобие шнековой лопасти, способствующей не только закручиванию и радиальному разбросу материала под действием центробежных сил, но и его выталкиванию вперед в объем камеры.

Обратно материал возвращается сам, падая под действием сил тяжести на тороидальную внутреннюю поверхность камеры, по которой снова направляется в зону действия перемешивающих лопастей.

В результате создается свободная многократная циркуляция материала по всему объему камеры, в процессе которой происходит аэрация материала - дополнительное насыщение его воздухом, что предотвращает комкование материала, имеющего повышенные адгезионные свойства.

Тороидальная поверхность камеры, ограничивающая объем, где происходит перемешивание материала, не препятствует свободе перемещения последнего вверх и вперед, обеспечивая минимальное сопротивление движению материала, чего невозможно добиться, используя цилиндрическую вертикальную или горизонтальную камеры. В наклонных же барабанах, имеющих более близкую форму, невозможно полностью исключить зоны застоя как в нижней, так и в верхней части, и при этом усложняется реализация привода вращения.

Проведенный заявителем анализ уровня техники не выявил решений, характеризующихся признаками, совпадающими со всей совокупностью отличительных признаков заявляемого решения, что позволяет сделать вывод о соответствии заявляемого технического решения требованиям «новизны».

Анализ уровня данной области техники выявил известность выполнения корпуса в виде части тора в измельчителях, где при измельчении частично происходит смешивание материала, например, в измельчителе по патенту RU 2012412, опубл. 15.05.94 г.

Однако в этом и других известных решениях тороидальная форма корпуса обусловлена выполнением рабочего органа в виде пружины, витки которой взаимодействуют с внутренней поверхностью корпуса, обеспечивая растирание и измельчение материала, постепенно спускающегося сверху вниз вдоль корпуса.

В предложенном решении торовая поверхность смесительной камеры организует объем для свободной циркуляции потока материала, направляемого рабочим органом, выполненным для этого соответствующим образом. В устройстве по патенту RU 2012412, как и в других известных измельчителях, свободная циркуляция материала в тороидальном корпусе отсутствует.

Все отличительные признаки заявляемого технического решения работают в совокупности, обеспечивая достижение вышеупомянутых положительных результатов. Один признак, взятый в отдельности, эти результаты достичь не позволит. Это позволяет положительно судить о наличии в заявляемом техническом решении изобретательского уровня.

Лопасти развернуты в поперечной плоскости таким образом, что между сечением лопасти и радиусом, проведенным от оси вращения к наиболее удаленной точке этого сечения, образуется острый угол.

Экспериментально было установлено, что оптимальное значение упомянутого острого угла составляет 15-25°.

В конкретном примере реализации заявляемого технического решения лопасти закреплены на приводном валу посредством установленного на валу диска. Лопасти размещены на обращенной внутрь смесительной камеры диаметральной поверхности диска и наклонены относительно перпендикулярного к поверхности диска положения в направлении вращения на угол 2-5°, что дополнительно способствует направленному в центр камеры полету материала.

Оптимальное количество лопастей соответствует трем.

Целесообразно углы, образованные между вертикальной торцевой стенкой и торовой поверхностью камеры, выполнить скругленными по радиусу.

Наиболее предпочтительно выполнение смесительной камеры в форме четверти тора, т.е. когда сектор соответствует 90°, что обеспечивает простоту и технологичность реализации устройства.

Краткое описание чертежей

Суть заявляемого решения поясняется примером конкретного осуществления, иллюстрированным чертежами, на которых изображено:

на фиг.1 - смеситель, общий вид с продольным сечением корпуса;

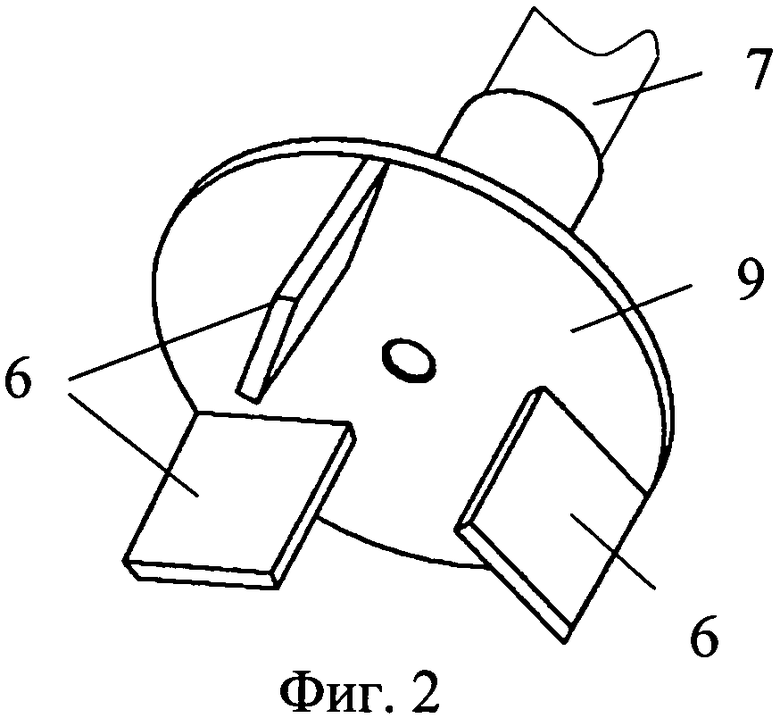

на фиг.2 - рабочий орган, общий вид, изометрия;

на фиг.3 - тоже, вид в плане;

на фиг.4 - сечение А-А с фиг.3.

Осуществление изобретения

Смеситель для сыпучих материалов (см. фиг.1) содержит смесительную камеру 1 в форме сектора тора, установленную с размещением продольной оси O сектора в вертикальной плоскости и вертикальной ориентацией нижней торцевой стенки, образованной крышкой 2, закрывающей полый сектор с торца. В верхней торцевой стенке (крышке) 3 смесительной камеры 1 выполнено окно 4 для загрузки материала. В нижней части камеры 1 выполнен люк 5 выгрузки и размещен рабочий орган в виде лопастей 6, закрепленных на горизонтальном приводном валу 7, который установлен в торцевой стенке 2 камеры 1 со смещением вниз от продольной оси O камеры и связан с приводом вращения 8, размещенным вне камеры 1.

Смесительная камера 1 может быть выполнена из единого отрезка трубы, согнутой с образованием сектора тора. Однако для получения больших камер этот способ трудно реализуем. Поэтому в конкретном примере реализации заявляемого технического решения горообразная камера 1 была сформирована из нескольких отрезков трубы большого диаметра (см. фиг.1), соединенных между собой, например, посредством сварки, с образованием сектора тора.

Лопасти 6 закреплены на валу 7 посредством плоского основания - диска 9, насаженного на вал (см. фиг.2). Все три лопасти 6 размещены на диаметральной поверхности диска 9, обращенной в объем смесительной камеры.

Каждая лопасть 6 развернута в поперечной к оси вращения плоскости относительно радиального положения в направлении вращения на угол α=20° (в других случаях возможно от 15 до 25°) (см. фиг.3) и наклонена в направлении вращения на угол β, соответствующий 2-5° (см. фиг.4). Таким образом, лопасти 6 имеют наклон в двух плоскостях: фронтальной и в профильной.

Предлагаемый смеситель работает следующим образом.

Компоненты смеси загружают через окно 4 и включают двигатель 8, который приводит во вращение вал 7 с закрепленными на нем лопастями 6. Начинается процесс перемешивания. Материал захватывается лопастями 6 и выбрасывается вверх и вперед вдоль камеры 1, что обеспечивается ориентацией лопастей 6. После расходования кинетической энергии, полученной при раскручивании, частицы материала падают вниз и по внутренней торовой поверхности камеры спускаются обратно в зону действия перемешивающих лопастей 6, где процесс повторяется снова и снова.

Форма смесительной камеры 1, размещение рабочего органа в нижней части камеры и форма лопастей 6, развернутых определенным образом, позволяют получить направленный поток материала по всему объему камеры. В процессе такой свободной циркуляции материала происходит его насыщение воздухом, что повышает интенсивность процесса перемешивания, т.к. препятствует слипанию частиц материала.

Процесс продолжается до тех пор, пока смесь не станет оптимальной. После чего отключают двигатель 8 и выгружают смесь через люк 5 в нижней части камеры 1.

Торовая поверхность смесительной камеры 1 обеспечивает минимальное сопротивление движению потока смеси и практически не имеет областей застоя материала. Смещенный в нижнюю часть камеры активатор обеспечивает подъем материала от самых стенок желобчатого днища камеры. При этом исключено прямое давление массы материала на рабочий орган, что в совокупности с исключением образования застойных зон вблизи рабочего органа, позволяет исключить повышенные нагрузки на привод вращения, обеспечить надежность его работы.

Исключению застойных зон способствует также выполнение внутренней поверхности крышки 2 камеры 1 с плавным округлением внутренних углов.

Предлагаемый смеситель периодического действия, предназначенный для перемешивания сухих сыпучих смесей, прост в эксплуатации и обслуживании, т.к. имеет очень простую конструкцию с одним рабочим органом, без каких-либо вспомогательных элементов. Все проблемы исключения застойных зон и снижения нагрузок на привод решены только за счет формы смесительной камеры и размещения плоских лопастей.

Горизонтальное расположение приводного вала 7 значительно упрощает конструкцию привода и его монтаж.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2674132C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2012 |

|

RU2492928C1 |

| МЕЛЬНИЦА ЛАБОРАТОРНАЯ | 2014 |

|

RU2566483C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| Смеситель для сыпучих материалов | 2017 |

|

RU2647560C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| ЗАГРУЗОЧНАЯ ГОРЛОВИНА ШНЕКОВЫХ УСТРОЙСТВ | 2021 |

|

RU2771476C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ГЛИНЫ | 2004 |

|

RU2297324C2 |

Изобретение относится к скоростным смесителям периодического действия с вращающимися перемешивающими органами в неподвижных резервуарах и может быть использовано в производстве строительных материалов, химической, пищевой и других отраслях промышленности. Смеситель содержит смесительную камеру с окном загрузки в верхней части и люком выгрузки - в нижней части и рабочий орган в виде закрепленных на приводном валу лопастей. Смесительная камера выполнена в форме сектора тора и установлена с размещением продольной оси сектора в вертикальной плоскости и вертикальной ориентацией нижней торцевой стенки, в которой установлен приводной вал, ориентированный горизонтально и смещенный вниз от продольной оси сектора. Лопасти развернуты в поперечной к оси вращения плоскости относительно радиального положения в направлении вращения. Достигаемые технические результаты заключаются в снижении нагрузок на приводном валу, исключении зон застоя материала, повышении интенсивности процессов перемешивания за счет создания условий аэрации материала и более рациональном использовании объема смесительной камеры. 6 з.п. ф-лы, 4 ил.

1. Смеситель для сыпучих материалов, содержащий смесительную камеру с окном загрузки в верхней части и люком выгрузки - в нижней части и рабочий орган в виде закрепленных на приводном валу лопастей, отличающийся тем, что смесительная камера выполнена в форме сектора тора и установлена с размещением продольной оси сектора в вертикальной плоскости и вертикальной ориентацией нижней торцевой стенки, в которой установлен приводной вал, ориентированный горизонтально и смещенный вниз от продольной оси сектора, при этом лопасти развернуты в поперечной к оси вращения плоскости относительно радиального положения в направлении вращения.

2. Смеситель по п.1, отличающийся тем, что лопасти развернуты с образованием острого угла в поперечной плоскости между сечением лопасти и радиусом, проведенным от оси вращения к наиболее удаленной точке этого сечения.

3. Смеситель по п.2, отличающийся тем, что острый угол составляет 15-25°.

4. Смеситель по п.1, отличающийся тем, что лопасти закреплены на обращенной внутрь смесительной камеры диаметральной поверхности диска, установленного на приводном валу, и наклонены на 2-5° в направлении вращения относительно перпендикулярного к поверхности диска положения.

5. Смеситель по п.1, отличающийся тем, что углы между вертикальной торцевой стенкой и торовой поверхностью камеры скруглены по радиусу.

6. Смеситель по п.1, отличающийся тем, что сектор соответствует четверти тора.

7. Смеситель по п.1, отличающийся тем, что количество лопастей соответствует трем.

| Пульсирующий воздушно-реактивный двигатель | 1949 |

|

SU88284A1 |

| Электропривод постоянного тока | 1981 |

|

SU1012412A1 |

| Растиратель-смеситель | 1980 |

|

SU919889A1 |

| Смеситель | 1987 |

|

SU1435448A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2015-01-10—Публикация

2013-09-02—Подача