Настоящее изобретение относится к упаковочному материалу, содержащему намагничивающиеся участки, причем материал предназначен для формирования, например, пищевых упаковок.

В технологии упаковки, когда упаковочный контейнер образуется из упаковочного материала, известно обеспечение упаковочного материала в виде полотна, которое до или во время упаковки формируется в упаковочный контейнер. Направляющие метки, например, для оптического считывания были обеспечены для направления операций при завершении упаковки, таких как образование, запечатывание, сгибание и т.д. Такие направляющие метки иногда называются регистрирующими метками. Регистрирующая метка для оптического считывания обеспечивается во время печати упаковочного слоистого материала, когда, например, художественное оформление или информация о продукте отпечатана на упаковочном материале. Проблема с такими регистрирующими метками заключается в том, что они занимают значительную площадь того, что становится внешней частью упаковки. Дополнительная проблема заключается в том, что такая регистрирующая метка должна зависеть от печати, происходящей одновременно с другими операциями, выполняемыми на полотне. Следовательно, необходимо обеспечить усовершенствованное обеспечение маркировки полотна упаковочного слоистого материала.

Настоящее изобретение основано на понимании того, что магнитная маркировка может быть обеспечена на упаковочном слоистом материале. Хранение информации на магнитном носителе записи в упаковочном материале было предложено, например, в ЕР 705759 A1. В настоящем описании изобретения предложено, что, по меньшей мере, одно пятно на предлагаемую упаковку, подлежащую образованию из полотна, обеспечено на полотне, причем пятна содержат намагничивающиеся частицы, таким образом обеспечивая магнитную маркировку.

Согласно объекту настоящего изобретения создан упаковочный материал, содержащий на себе множество намагничивающихся участков, выполненных в виде по, по меньшей мере, одного пятна на упаковку, подлежащую формированию из упаковочного материала, при этом указанные пятна содержат намагничивающиеся частицы, намагниченные в области пятна, которая на, по меньшей мере, 3 мм короче в направлении длины и на, по меньшей мере, 3 мм уже в направлении ширины общей площади указанного, по меньшей мере, одного пятна.

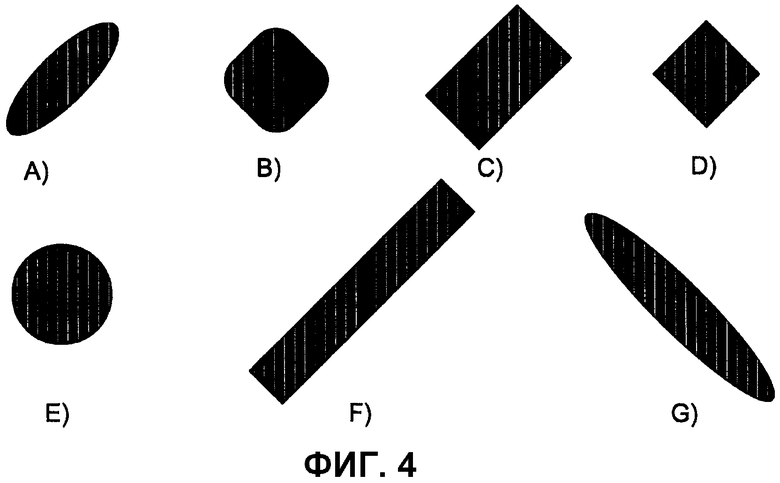

По существу, пятно может иметь геометрическую форму, выбранную из группы, состоящей из прямоугольной, квадратной, круглой, овальной и продолговатой формы. По меньшей мере, одно из пятен может быть предназначено для магнитного обозначения положения и может иметь площадь менее 250 мм2, предпочтительно менее 150 мм2, предпочтительно менее 25 мм2.

Пятна могут содержать намагничивающиеся частицы в количестве от 0,5 до 4 г/м2 печатной площади, предпочтительно от 1,5 до 4 г/м2, предпочтительно около 2 г/м2.

Материал может задавать поперечное направление, являющееся параллельным относительно воображаемой оси рулона, когда полотно материала смотано, и продольное направление, перпендикулярное относительно поперечного направления, причем, по меньшей мере, один из намагничивающихся участков может содержать ленту, по существу, вдоль продольного направления полотна. Лента может содержать разделенные на фрагменты части, причем одна часть имеется для каждой упаковки, подлежащей образованию из упаковочного слоистого материала. Разделение между частями может быть расположено таким образом, чтобы запечатывание упаковки, подлежащей формированию из упаковочного слоистого материала, обеспечивалось в месте разделения. Лента может содержать магнитную метку, обозначающую заданное расстояние до намеченного места запечатывания.

Пятна могут быть обеспечены в виде отпечатков, которые выполнены посредством намагничивающихся чернил, содержащих намагничивающиеся частицы, растворитель и связующее вещество. Намагничивающиеся частицы могут быть выбраны из группы, состоящей из маггемита и гематита. Связующее вещество может быть выбрано из группы, состоящей из акрилата, акриловых материалов, таких как стирол-акриловый сополимер, полиуретана, нитроцеллюлозы, полиамида и латекса. Связующее вещество может содержать две из групп, причем одна служит в качестве диспергирующего агента таким образом, что намагничивающиеся частицы равномерно диспергируются в чернилах, а другая служит в качестве адгезива для упаковочного материала. Количество связующего вещества может составлять от 20 до 60 процентов от массы чернил, предпочтительно от 40 до 60 процентов, предпочтительно от 50 до 55 процентов. Чернила могут дополнительно содержать добавки, такие как воски и/или противовспенивающий реагент. Воски могут содержать любое из группы, содержащей полиэтилен, полипропилен, силикон, полиамид, этилен-винил ацетат, этилен бутилацетат, этиленакриловую кислоту и политетрафторэтилен. Противовспенивающий реагент может содержать силиконовое или минеральное масло. Растворитель может содержать любое из группы, содержащей этанол, этилацетат, воду, изопропанол, гликоль или растворитель-замедлитель. Количество намагничивающихся частиц может составлять от 15 до 40 процентов массы чернил, предпочтительно 30-35 процентов в расчете на массу.

Размер намагничивающихся частиц может составлять от 0,1 до 2,5 мкм, предпочтительно от 0,1 до 0,8 мкм или предпочтительно от 0,4 до 1,5 мкм, предпочтительно около 0,3 или предпочтительно около 1 мкм.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

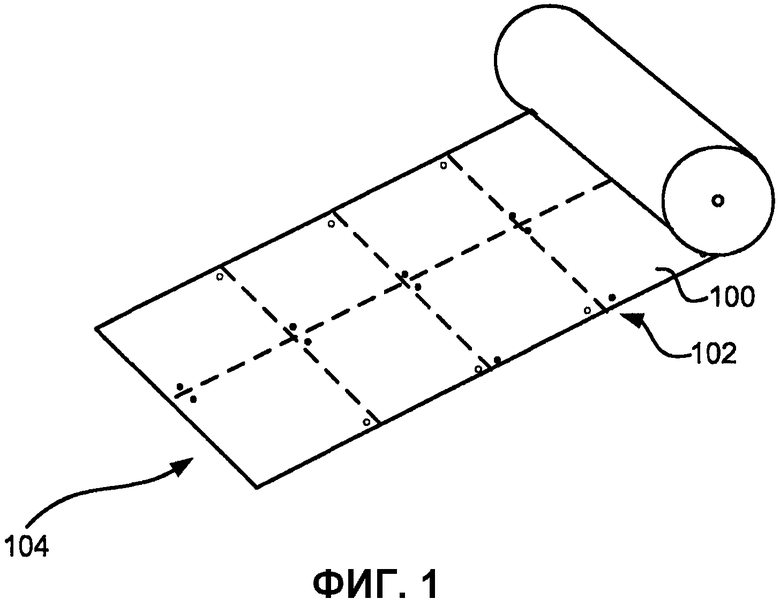

Фиг. 1 - схематичный вид полотна упаковочного слоистого материала в соответствии с вариантом осуществления;

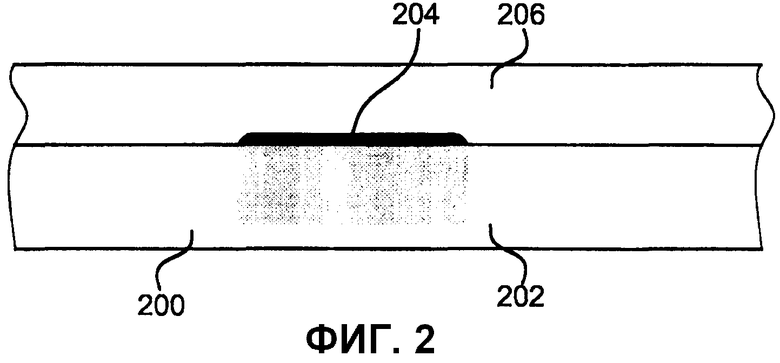

Фиг. 2 - пример слоистой структуры;

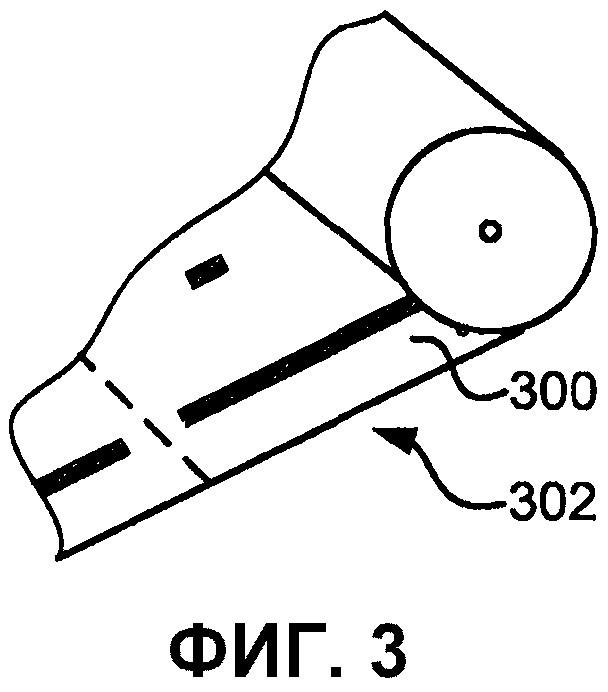

Фиг. 3 - схематичный вид полотна упаковочного слоистого материала в соответствии с вариантом осуществления касательно положений намагничивающихся участков; и

Фиг. 4 - разные примеры форм намагничивающихся участков.

На фиг. 1 показано полотно 100 упаковочного материала, где обеспечено множество намагничивающихся участков 102. Намагничивающиеся участки предпочтительно распределяются при их печати таким образом, чтобы имелось по, по меньшей мере, одному намагничивающемуся участку 102 на упаковку 104, подлежащую образованию из упаковочного материала. Пунктирные линии являются воображаемыми и предназначены для того, чтобы показать множество частей, которые будут образовывать упаковки. Для уменьшения расхода магнитного материала, например расхода намагничивающихся чернил, намагничивающиеся участки обеспечены в виде пятен или тому подобного на частях, где предполагается расположить магнитные метки. Так как имеет место ограниченная точность расположения между печатью и присвоением магнитной метки, например проблема с оптическими метками, пятна предпочтительно имеют незначительно больший размер, чем фактический размер, требующийся для магнитной метки. Таким образом, может быть отрегулировано какое-либо допустимое отклонение. Случайные изменения, обычно возникающие в расположении намагничивающегося участка 102 на полотне 100 упаковочного материала посредством печати, независимо от фактически использующейся технологии печати, появляются в поперечном, а также в продольном направлении полотна во время печати. Однако изменения в расположении таких отпечатанных участков очень редко превышают 1 мм в каком-либо направлении. Для того чтобы справиться с такими изменениями, изобретение, по меньшей мере, частично основано на уникальной взаимосвязи между геометрическим размером отпечатанного намагничивающегося участка и соответствующим геометрическим размером постоянного магнита, подлежащего использованию для присвоения требующейся магнитной информации указанному участку. Это отношение может быть выражено в метрических значениях таким образом, что любой размер (длина и ширина) отпечатанного намагничивающегося участка должен быть, по меньшей мере, на 3 мм больше, чем соответствующий геометрический размер постоянного магнита, использующегося для присвоения требующейся магнитной информации указанному намагничивающемуся участку. Другими словами, если использующийся постоянный магнит имеет размер длины L мм в продольном направлении полотна для печати, то соответствующий размер длины намагничивающегося участка должен быть, по меньшей мере, L+3 мм. Подобным образом, если использующийся постоянный магнит имеет размер ширины В мм в поперечном направлении полотна для печати, то соответствующий размер ширины намагничивающегося участка должен быть, по меньшей мере, В+3 мм для получения достаточного размера намагничивающегося участка, справляющегося с неизбежными случайными изменениями во время печати.

Таким образом, пятна обеспечены с намагничивающимися частицами, которые могут быть обеспечены с магнитными метками, и, как будет дополнительно объяснено ниже, в зависимости от формы и размера пятен, могут быть обеспечены более комплексной информацией посредством модулированного намагничивания. Упаковочный материал предпочтительно представляет собой слоистый материал или однослойный материал, такой как полимерный материал.

На фиг. 2 показано, что упаковочный слоистый материал 200 может содержать слой бумаги 202, на который может выполняться печать намагничивающихся участков 204, и один или более слоев пластикового покрытия 206. Здесь термин пластиковое покрытие следует рассматривать как любое покрытие, включающее подходящие полимеры для пищевых контейнеров. Упаковочный слоистый материал также может содержать слой металлической фольги. Для того чтобы можно было записывать и считывать магнитную метку через слой металлической фольги, металл предпочтительно является неферромагнитным, таким как алюминий. Печать намагничивающихся участков предпочтительно выполняется на стороне слоя, на который осуществляется печать, слоистого материала, обращенной к предполагаемой внутренней части упаковки, подлежащей образованию. Таким образом, она не мешает внешней печати, например художественного оформления или информации о продукте на упаковке. Печать предпочтительно выполняется посредством использования намагничивающихся чернил, как показано выше.

На фиг. 3 показано полотно упаковочного слоистого материала 300, содержащего множество намагничивающихся участков 302. Намагничивающиеся участки могут быть распределены таким образом, чтобы имелся, по меньшей мере, один или более намагничивающихся участков на упаковку, подлежащую образованию из упаковочного слоистого материала 300. Намагничивающиеся участки содержат намагничивающиеся частицы, например, обеспеченные посредством намагничивающихся чернил, как будет показано ниже. Намагничивающиеся участки или ″пятна″ могут иметь множество форм, как показано на фиг. 4, в зависимости от магнитной метки и значения магнитной метки, которое она предполагает нести. Пятна могут быть квадратными, прямоугольными, круглыми, овальными или иметь продолговатую форму, ориентированную в продольном или поперечном направлении полотна. Размер пятна выбирается в зависимости от размера метки, которую оно предполагает нести. Предпочтительно размер пятна незначительно больше для исключения какой-либо проблемы отклонения расположения между печатью пятна и обеспечением магнитной метки для него. Большое пятно, конечно, может иметь большее намагничивание, которое может использоваться для увеличения магнитного поля низкоинформационной несущей метки, которая, таким образом, будет более легкой для считывания, особенно при жестких условиях сигнала, или будет обеспечена с более комплексной информацией, например, неся информацию о полотне или конкретной части полотна. Для низкоинформационной несущей метки пятно может иметь площадь 250 мм2 или меньше, что для квадратного пятна равноценно стороне около 15-16 мм, или круглому пятну с диаметром около 17-18 мм. Для многих применений площадь 150 мм2 или меньше является достаточной, а для некоторых применений площадь 25 мм2 или даже меньше может быть достаточной. Могут использоваться намагничивающийся участок для несения комплексных данных, продолговатое пятно или полоска. Посредством обеспечения продолговатого участка таким образом, что он проходит в продольном направлении полотна, последующая запись и считывание комплексных данных четко обеспечивается, когда полотно перемещается во время изготовления полотна и/или завершения упаковок.

Отпечатанные пятна предпочтительно содержат некоторое количество магнитных частиц от 0,5 до 4 г/м2 площади пятна. Меньшие количества могут снизить способность обеспечивать магнитную информацию, а большие количества могут только увеличить расход намагничивающихся чернил, не улучшая способностей несения информации. Печать больших количеств также может быть проблемой, особенно при высокоскоростной печати, так как чернила могут вызвать проблемы с отмарыванием. Предпочтительное количество составляет от 1,5 до 4 г/м2 для обеспечения способностей несения информации при различных условиях. Компромиссное соотношение между надежным считыванием/записью, печатью и экономией расхода чернил дает около 2 г/м2.

Расположение продолговатого пятна или полоски может быть установлено на заданном расстоянии от продольного края полотна, причем данные, обеспеченные в полоске, также могут использоваться для выравнивания полотна в некоторых применениях.

Продолговатое пятно или полоска может быть частью ленты вдоль полотна, разделенного на фрагменты таким образом, что одна часть имеется для каждой упаковки, подлежащей образованию. Разделение предпочтительно расположено таким образом, что запечатывание упаковки, подлежащей образованию, обеспечивается в месте разделения, где нет намагничивающейся печати. Лента может иметь магнитную метку, указывающую место запечатывания, благодаря расположению на заданном расстоянии от места запечатывания.

Намагничивающиеся чернила обеспечены таким образом, что намагничивающиеся участки могут быть обеспечены на упаковочном материале. Чернила содержат намагничивающиеся частицы для обеспечения магнитных свойств намагничивающихся участков.

Чернила дополнительно содержат растворитель. Задача растворителя может заключаться в поддержании системы для распределения чернил при печати движущейся и открытой. Растворитель может быть на основе воды или на основе мономера. Примерами растворителей являются этанол, этилацетат, вода, изопропанол, гликоль или растворитель-замедлитель.

Чернила дополнительно содержат связующее вещество, такое как акрилат, стирол-акриловый сополимер, полиуретан, нитроцеллюлоза, полиамид или латекс. Связующее вещество может содержать смесь из нескольких компонентов, например упомянутых выше, для придания чернилам требуемых свойств. Свойства, подлежащие рассмотрению, состоят в способствовании диспергированию и стабилизации магнитных частиц в чернилах, переносу магнитных частиц во время процесса печати, приданию адгезии подложке, на которой выполняется печать, т.е. на слое слоистого материала. Дополнительные свойства, подлежащие рассмотрению, состоят в защите магнитных частиц после печати и обеспечении надлежащих свойств печати. Например, один компонент связующего вещества может служить в качестве диспергирующего агента для равномерного диспергирования магнитных частиц в чернилах, тогда как другой может служить в качестве и адгезива для слоистого материала и т.д. Для обеспечения чернил, которые подходят для высокоскоростной печати, количество связующего вещества может составлять от 20 до 60 процентов от массы чернил, т.е. полной массы. Было установлено, что подходящее количество составляет от 40 до 60 процентов. Использование от 50 до 55 процентов хорошо работало.

Чернила могут дополнительно содержать добавки, такие как воски и/или противовспенивающий реагент. Подходящими восками могут быть полиэтилен, полипропилен или политетрафторэтилен, силикон, полиамид, этилен-винил ацетат, этилен бутилацетат, этилен-акриловая кислота и т.д. Количество воска может варьироваться, но должно быть достаточным для предотвращения отмарывания или смазывания чернил. Подходящими противовспенивающими реагентами могут быть силиконовые или минеральные масла. Количество противовспенивающего реагента должно быть достаточным для предотвращения вспенивания чернил во время печати на перемещающемся полотне, особенно при высокоскоростной печати.

Чернила могут быть приготовлены посредством смешивания намагничивающихся частиц со связующим веществом, например посредством непрерывного передвижения или взбалтывания. Добавление частиц, которое может выполняться частями, может быть прервано, когда смесь достигает около 40-50°С, с немедленным добавлением какой-либо добавки, например противовспенивающего реагента и/или воски, и текучей среды, таким образом обеспечивая готовые к использованию чернила.

Намагничивающиеся частицы могут представлять собой гематит или маггемит или их комбинацию. Эти минералы являются подходящими для пищевых упаковок, так как не существует ограничения касательно того, могут ли они контактировать с продуктами питания. Количество намагничивающихся частиц составляет от 15 до 40 процентов массы чернил, предпочтительно, 30-35 процентов в расчете на массу.

Было установлено, что размер намагничивающихся частиц, т.е. длина поперек частицы, диаметр и т.д. в зависимости от предполагаемой формы частицы, придает более или менее предпочтительные свойства остающегося магнитного поля (остаточная намагниченность), когда магнитная метка наносится на пятно, отпечатанное посредством намагничивающихся чернил. Более маленькие частицы, т.е. с размером 0,1 мкм, могут больше диспергироваться, но каждая частица, конечно, может удерживать меньшее остающееся магнитное поле (остаточную намагниченность). Также, в зависимости от выбора связующего вещества, растворителя и т.д. диспергирование таких маленьких частиц на практике, может быть проблемой, где скопление маленьких частиц может быть проблемой во время приготовления и обращения с чернилами. С другой стороны, большие частицы, т.е. с размером один или несколько мкм, конечно, могут не так диспергироваться, как меньшие частицы, но каждая частица может удерживать большее остающееся магнитное поле (остаточную намагниченность), и скопление частиц будет менее заметным. Было установлено, что дополнительное увеличение размера частицы не увеличивает остающееся магнитное поле (остаточную намагниченность) агрегата, которое может удерживаться с количеством чернил пятен, поддерживающимся постоянным. Таким образом, подходящий размер намагничивающихся частиц может составлять от 0,1 до 2,5 мкм. Предпочтительные размеры могут составлять от 1 до 8 мкм для одного варианта осуществления, или от 0,4 до 1,5 мкм для дополнительного варианта осуществления. Подход маленьких частиц, например, может заключаться в наличии частиц с размером около 0,3 мкм для обеспечения подходящего компромисса между диспергированием и проблемой скопления. Другой подход может заключаться в наличии частиц с размером около 1 мкм для обеспечения для каждой частицы возможности обеспечивать достаточную величину магнитного поля и для уменьшения до минимума проблемы скопления. Дополнительный вариант осуществления может заключаться в наличии размера частицы около 0,4, 0,5, 0,6 или 0,7 мкм для обеспечения немного из обоих преимуществ для двух других примеров, приведенных выше. Здесь размер, заданный как ″около″, следует интерпретировать в свете как то, что форма частиц может не давать определенное геометрическое расстояние для измерения, так и то, что существует естественный разброс в размерах частиц вследствие их подготовки. Предположим, например, что выбран размер частицы в половину микрометра, но частицы подготавливаются посредством измельчения и имеют незначительно неправильную форму. Таким образом, средняя частица в таком случае может составлять половину микрометра по ее наибольшему доступному направлению, тогда как она составляет только 0,35 мкм по ее наименьшему направлению. Более того, для наибольшего направления 80 процентов частиц могут иметь разброс от 0,45 до 0,55 мкм, тогда как остальные 20 процентов могут быть за пределами этого диапазона, особенно к меньшим частицам, вызванным измельчением. Конечно, пример является применимым для любого выбранного размера. Разброс также может быть уменьшен посредством отбора частиц после измельчения.

Материал содержит множество намагничивающихся участков, выполненных в виде, по меньшей мере, одного пятна на упаковку, подлежащую формированию из материала. При этом пятна содержат намагничивающиеся частицы, намагниченные в области пятна, которая на, по меньшей мере, 3 мм короче в направлении длины и на, по меньшей мере, 3 мм уже в направлении ширины общей площади, по меньшей мере, одного пятна. Изобретение обеспечивает повышение качества. 5 з.п. ф-лы, 4 ил.

1. Упаковочный материал, содержащий на себе множество намагничивающихся участков, выполненных в виде, по меньшей мере, одного пятна на упаковку, подлежащую формированию из упаковочного материала, при этом указанные пятна содержат намагничивающиеся частицы, намагниченные в области пятна, которая на, по меньшей мере, 3 мм короче в направлении длины и на, по меньшей мере, 3 мм уже в направлении ширины общей площади указанного, по меньшей мере, одного пятна.

2. Материал по п.1, в котором указанное, по меньшей мере, одно намагничивающееся пятно имеет правильную геометрическую форму.

3. Материал по п.1 или 2, в котором указанное, по меньшей мере, одно намагничивающееся пятно имеет геометрическую форму, выбранную из группы, состоящей из прямоугольной, квадратной, круглой, овальной и продолговатой формы.

4. Материал по п.1 или 2, в котором указанное, по меньшей мере, одно намагничивающееся пятно предназначено для магнитного обозначения положения.

5. Материал по п.4, в котором указанное намагничивающееся пятно, предназначенное для магнитного обозначения положения, имеет площадь менее 250 мм2, предпочтительно менее 150 мм2, предпочтительно менее 25 мм2.

6. Материал по п.1 или 2, в котором пятна содержат намагничивающиеся частицы в количестве от 0,5 до 4 г/м2 печатной площади, предпочтительно от 1,5 до 4 г/м2, предпочтительно около 2 г/м2.

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| УСТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ И СПОСОБ ЕГО ОПРОСА | 2005 |

|

RU2292588C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО, ИМЕЮЩЕЕ БОЛЬШОЕ ЧИСЛО ЗАЩИТНЫХ ПРИЗНАКОВ | 2002 |

|

RU2245253C2 |

Авторы

Даты

2015-01-10—Публикация

2010-05-10—Подача