сд

и(

00 1

со Изобретение относится к технологии производства мочевины из амми ка и двуокиси углерода и может быть использовано в производстве мочевины. Известен способ получения мочеви ны с полным жидкостным рециклом непро.реагировавших аммиака и двуоки си углерода. Сущность его состоит в том, что плав синтеза мочевины подвергают дистилляции в несколько ступеней при последовательно снижающем ся давлении; газы дистилляции низкого давления поглощают водным абсор бентом с образованием раствора угле аммонийных солей ( газы дистилляции высокого давления подают в промывную колонну, которую орошают высококонцентрированной аммиачной водой и раствором УАС со ступени ни кого давления; из промывной колонны выводят пары , которые затем конденсируют, и раствор. (УЛС ), рециркулируемый в реактор синтеза Cl} Недостатком известного способа является неудовлетворительная эффективность узла дистилляции плава синтеза и, прежде всего, первой ступени дистилляции. При 16-18 кгс/см степень отгонки нн J- ci. составляет Q,88 0,90, а СО2 0,86-0,88. Посколь ку эти показатели сравнительно далеки от единицы, велика нагрузка аппаратуры на стадиях низкого давления: второй и третьей ступеней дистилляции, а также системы абсорбции-десор ЦИК. Это обуславливает громоздкость агрегата синтеза карбамида, повышенные капитальные затраты, высокий рецикл воды в колонну синтеза, большое количество сточных вод и,самое глав ное, высокий уровень энергозатрат. Известен также способ получения мочевины из аммиака и двуокиси углерода при повышенных температуре и давлении, включающий разделение реак ционного раствора сепарацией при 70-140 кгс/см, дистилляцию на двух ступенях давления, частичную конденсацию-абсорбцию газов дистилляции первой ступени с подачей газообразного аммиака с ПFзимecью двуокиси углерода, а также газов сепарации в зону конденсации-абсорбции промывной колонны; при этом газообразный аммиа с примесью двуокиси углерода выделяют при давлении 10-12 кгс/см, сме шивают с газовым потоком со ступени сепарации высокого давления и смеи1анный газовый поток направляют в зону конденсации-абсорбции под давлением 14-18 кгс/см. Этот способ позволяет на несколько процентов повысить степень отгонки Iii 5 и СО из плава синтеза перед, узлом дистилляции низкого давления, что существенно упрощает эксплуатацию последнего и noBf.iuiacT эффективность системы рекуперации и регенерации некон вертированного сырья 2 J. К недостаткам этого способа относится необходимость вьщеления газового потока из плава синтеза при давлении 70-140 кгс/см, к тому же этот способ не позволяет осуществить переработку полного количества непрореагировавших NHg и С02 в контуре выделения и утилизации газов дистилляции высокого давления. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения мочевины из аммиака и двуокиси углерода при повышенных температуре и давлении с последующей дистилляцией плава синтеза на нескольких последовательных ступенях давления, конденсацией-абсорбцией газов дистилляции контактированием газообразной смеси непрореагировавших COg., выделенной из плава синтеза после первой ступени дистилляции, с водно-аммиачным раствором под давлением 25-180 кгс/см, выделением газообразного аммиака при давлении 10-12 кгс/см, смешением его с аммиак-, содержащей смесью и очисткой от примеси, двуокиси углерода контактированием газовой смеси в промывной колонне при давлении 14-18 кгс/см, при этом в качестве аммиаксодержащей смеси используют водно-аммиачный раствор. Способ-прототип позволяет на несколько процентов повысить степень и С02 из плава синтеотгонки NH, за перед узлом дистилляции низкого давления, характеризуется простотой осуществления СЗ . Однако способ-прототип не позволяет осуществить переработку полн.ого количества непрореагировавших КНз и СО в контуре выделения и утилизации газов дистилляции высокого давления. Цель изобретения - снижение энергозатрат для проведения процесса за счет системы выделения и переработки газов дистилляции. Поставленная цель достигается тем, что согласно способу получения мочевины из NH и СО при повышенных температуре и давлении с последующими дистилляцией плава синтеза на нескольких ступенях давления, конденсацией-абсорбцией газов дистилляции, контактированием газообразной смеси непрореагировавших NHjH COj, выделенной из плава синтеза после дистилляции, с водно-аммиачным раствором под дг1влением 25-180 кгс/см и передачей смешанного потока в узел выделения и переработки газов дистилляции под давлением 14-18 кгс/см контактированию с водно-аммиачным раствором подвергают газообразную смесь, выделенную из

плава синтеза, под давлением 1,5-3,5 кгс/см2.

Была создана и испытана опытная установки жидкогазового эжектора для сжатия газов дистилляции со ступени давления 1,5-3,5 кгс/см до 16-18 кгс/см. Опытным путем установлено, что при этом,50-60% от общего количества газов дистилляции низкого давления можно непосредственно передать в контур переработки газов дистилляции высокого давления. Это равносильно существенному (на 5-6 абс.% ) отгонки NHj и С02 на первой ступени дистилляции. В результате упрощается технология переработки и повышается полнота использования непрореагировавшего сырья. Кроме того, возникает возможность осуществления переработки непрореагировавших KH-j и COj.B контуре выделения и утилизации газов дистилляции высокого давления.

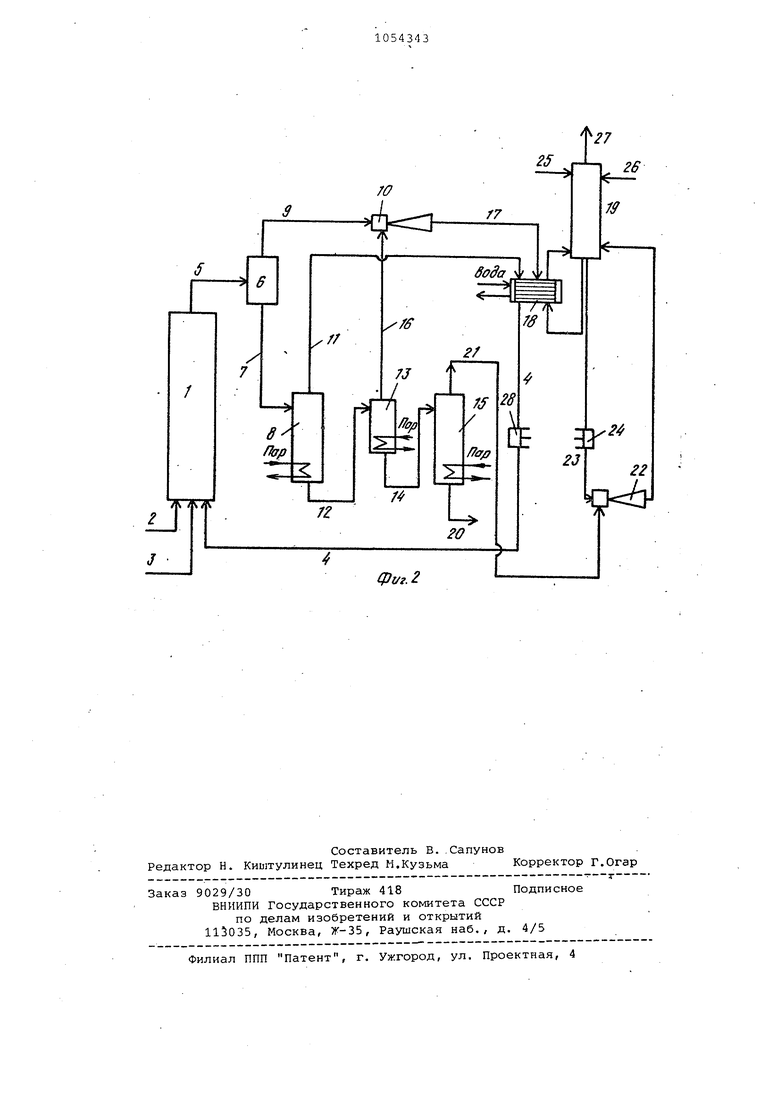

На фиг. 1 и 2 приведены технологические схемы осуществления предлагаемого способа:

Пример. В соответствии с технологической схемой, представленной на фиг. 1, в колонну синтеза мочевины 1, где процесс ведут при 190°С и давлении 200 кгс/см, подают (все количества в кг/ч ) следующие потоки: 2 - жидкого аммиака (15597), 3 - газообразной двуокиси углерода (9871), 4 - рециркулируемого раствора углеаммонийных солей (ИН 5790, СО2 5090, Н2О 3560). Выводимый из колонны 1 поток 5 плава синтеза (NH3 13760, СО 2 5090, СО (NH2)2 13460 и 7598) направляют в узел дистилляции первой ступени 6. Параметры процесса дистилляции следующие температура , давление 16 кгс/с При этом из плава отгоняют HHj 12210 СО 4480, Н2О 1500 (поток 7). Оставшийся -плав (NH3 1550, С02 610, СО (КН2)2 13460, Н2О 6098 - поток 8). дросселируют до 3,0 кгс/см и вводят в узел дистилляции второй ступени 9, где осуществляют ректификацию плава при . Из узла 9 жидкостный поток 10 (содержание N} и СО пренебрежимо мало, СО(NI;2), Н2О 4487) направляют на дальнейшую переработку с выделением мочевины в товарных формах. Отводимый из узла дистилляции второй ступени 9 газовый поток 11 содержит П-; э 1550, С02 610, Н2О 1611. Одну часть этих газов (ННз 460, СО2 181, Н2О 478 - поток 1.2 сжимают до 16 кгс/см с помощью эжектора 13, где в качестве рабочего потока служит раствор АУС (NH.j 8832 СО2 2256, Н2О 4912 ) - поток 14, ежа тый насосом 15 до давления 170 кгс/см .Температуру раствора 14, равную 45ЗО С, обеспечивают путем дозирования в раствор жидкого Ili-g либо путем охлаждения в специальном холодильнине (не показано/. Смешанный поток 16 вводят в промывную колонну 17. Другую часть газов дистилляции втор ступе.ни - поток 18 (NH, 1090, СО, 429, «2° 1133; направляют для конденсэцки-йбсорбции в аппарат 19, орошаетиый 1 онденсатом сокового пара (поток 20 - Н2О 289 ). Образующийся раствор УАС - поток 21 (NH, 1090, С02 429, 1422 ) сжимают насосом 22 до 16 кгс/см и вводят в выносной холодильник - барботер 23 узла промывной колонны 17. На оршение колонны 17 подают аммиачную воду - поток 24 (NHj 910, N30 160) и ж 1дкий аммиак - поток 27 INH, 630 Температура в холодильнике-барботере около , в нижней части колонны 17 - 65°С, в верхней части 45 С. Из узла промывной колонны выводят два потока: 25 - пары возвр ного КН (15180), направляемые на конденсацию, и 4 - рециркулируемый раствор УАС, который насосом 26 перекачивают в колонну синтеза 1.

П р и м е р 2. Процесс ведут по технологической схеме, изображенной на фиг. 2. Все характеристики узла синтеза, включая и составы потоков 2,3,4 - те же,что и в примере 1

Плав синтеза мочевины (поток 5) дросселируют до 120 кгс/см и вводят в сепаратор 6, где температура составляет . Жидкостный поток 7 (ГО1э9890, СО2 4480, CO(NH,j)2 13460, 7518 ) из сепаратора

6дросселируют до 16 кгс/см и направляют в узел 8 дистилляции первой ступени. Ректификацию плава в этом узле проводят при 160°С. Отводимый из сепаратора 6 газовый поток 9 (ИНэ 3870, С02 610, HjO 80) используют в качестве рабочей среды

в эжекторе 10. В узле 8 дистилляции первой ступени из плава отгоняют NHj 8340, СО2 3870, Н2О 1420 (поток 11). Оставшийся плав (КНэ 150, СО 2 610, CO(NH2)2 13460, 6098 ) - поток 12 дросселируют до

7кгс/см2 и подают в сепаратор 13, где поддерживают температуру 118°С

Жидкостный поток 14 (NHj 310, СО2 122, CO(NH2)2 13460, Н20 5358) ректифицируют при 138°С и давлении 2 кгс/см в узле дистилляции второй ступени 15. Газовый поток 16 (ИНз 1240, С02 488, HjO 740 ) из сепаратора 13 сжимают эжектором 10 до 16 кгс/см и по линии 17 передают в выносной холодильник-барботер 18 узла промывной колонны 19. Из узла 15 жидкостный поток 20 (мочевины 13460, Н20 4990 ) направляют на дальнейшую переработку с выделением мочевины в товарных формах. Отводимый из узла 15 газовый пото 21 (NHj 310, С02 122, И 2О 368) еж мают до 16 кгс/см и направлякт в

узел про ывной колонны 19 эжектором, где в качестве рабочей среды используют кубовую жидкость колонны 19 поток 23 {раствора уде 20000/ с давлением 80 кгс/см и температурой . Для сжатия рабочего потока 23 служит насос 24. На орошение колонны 19 подают аммиачную воду - поток 25 . JjHj 1533, НгО 952 )-и жидкий амми- ак - поток 26lNH36300 К Из узла промывной колонны выводят два потока; 27 - пары возвратного аммиака(15803) с температурой 43°С, направляемые Поток р кгс/см . 3

121

, 7 7

202

121 1348

16108

138 2 2

138

. 202

14352

30

64

16

1637

45

16

6300

4215803

16

42

на конденсацию, и.4 - рециркулируемый раствор УАС, который насосом 28 перекачивают в колонну синтеза 1.

Пример 3. Процесс ведут по технологической схеме, изображенной на фиг. 2. Все характеристики узла .синтеза,, сепарации плава синтеза под давлением 120 кгс/см и первой ступени дистилляции, включая составы потоков 2,3,4,5,7,9,11,12 - те же, что и в .примере 2,

Параметры и составы остальных потоков приведены ниже в таблице.

79 13460

19034

5293 531 2684805 м. потоки 9 и 16

5054

18514

- 13460

79 , .

239 520 666

7982

26000 2653

1016 6300

15803 Содержание, кг/ч °2 CO(NH2)2 Н20 I Всего

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| Способ получения мочевины | 1977 |

|

SU696014A1 |

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

| Способ получения мочевины и способ управления процессом получения мочевины | 1982 |

|

SU1211253A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

| Способ получения мочевины | 1976 |

|

SU692257A1 |

| Способ получения мочевины | 1973 |

|

SU621674A1 |

| Способ получения мочевины | 1979 |

|

SU839225A1 |

| Способ получения мочевины | 1977 |

|

SU743993A1 |

| Способ получения мочевины | 1976 |

|

SU614098A1 |

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ из аммиака и двуокиси углерода при повышенных температуре и давлении с последующими дистилляцией .плава син теза на нескольких ступенях давления, конденсацией-абсорбцией газов дистилляции, контактированием газообразной смеси непрореагировавN Н 3 и СО выделенной из плава ших 2 синтеза после дистилляции, с водно-аммиачным раствором под давлением 25-180 кгс/см и передачей смешанного потока в узел выделения и переработки газов дистилляции под давлением 14-18 кгс/см, о т л и чающий с.я тем, что с целью снижения энергозатрат для проведения процесса, контактированию с водно-аммиачным раствором подвергают газообразную смесь, выделенную из. плава синтеза, под давлением (Л 1,5-3,5 кгс/см2. 1 f

Использование предлагаемого способа по сравнению с другими известными методами замыкания рецикла поз воляет снизить удельный (в расчете на- 1 т мочевины расход пара приблизительно на 0,1 т/т ,а также умень шить расход охлаждающей воды пример но на 10 , т.. снизить энергетические и эксплуатационные затра ты. С исключением из схемы узла ректификации аммиачной воды под давлением отпадает необходимость в зат ратах пара, подаваемого в кипятильник колонны ректификации, и охлаждающей воды, требующейся в зоне конденсации, парогазовой смеси. Основными статьями экономии энергозатрат в результате применения предлагаемого решения являются: экономия пара и охлаждающей воды на стадиях дистилляции и выпарки, экономия пара в результате исключения из схемы узла ректификации аммиачной воды под давлением дополнительное понижение энергозатрат за счет увеличения степени конверсии СО и уменьшения количества неппореагировавших NH и С02Г подлежащих регенерации ирекуперации.

f/7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучерявый В.И., Лебедев В.В | |||

| Синтез и применение карбамида | |||

| Л., Химия , .1970, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-11-15—Публикация

1982-03-31—Подача