Область изобретения

[1] Настоящее раскрытие изобретения относится к самоадаптирующимся цементам. В частности, оно относится к затвердевшим цементам, которые «самозалечиваются», т.е. к рецептурам, которые могут адаптироваться для того, чтобы компенсировать изменения или дефекты в физической структуре цемента, или которые адаптируют свою структуру после фазы затвердевания цемента при цементировании нефтяных, газовых, водяных или геотермальных скважин, или тому подобного.

Уровень техники

[2] В процессе строительства скважин цемент используется в качестве крепления и опоры обсадной трубы внутри скважины и для предотвращения движения флюидов между различными подземными слоями, содержащими флюиды, или попадания в скважину нежелательных флюидов.

[3] Для предотвращения разрушения цементных колец были разработаны различные методы. Один из методов состоит в том, чтобы сконструировать цементное кольцо с учетом физических нагрузок, которые могут иметь место в течение срока его эксплуатации. Такой метод описан, например, в US 6296057. Другой метод состоит в том, чтобы включить в состав цемента материалы, которые улучшают физические свойства затвердевшего цемента. US 6458198 описывает добавление в цементный раствор аморфных металлических волокон для улучшения его прочности и сопротивления повреждению при ударной нагрузке. EP 1129047 и WO 00/37387 описывают добавление в цемент эластичных материалов (резины или полимеров), чтобы обеспечить определенную степень гибкости на цементном кольце.

[4] Тем не менее, описанные выше методы не обеспечивают восстановления разобщения пластов, как только цементное кольцо действительно выйдет из строя за счет образования трещин или микрозазоров.

[5] Известны несколько самозалечивающихся бетонов для использования в строительной промышленности. Они описаны, например, в US 5575841, US 5660624, US 5989334, US 6261360 и US 6527849, и в документе, озаглавленном “Three designs for the internal release of sealants, adhesives, and waterproofing chemicals into concrete to reduce permeability”, Dry, С. М., Cement and Concrete Research 30 (2000) 1969-1977.

[6] Тем не менее, ни один из таких самозалечивающихся бетонов не может быть непосредственно применим к операциям цементирования скважин вследствие необходимости наличия способности материала к перекачке при его укладке.

[7] В конечном итоге были разработаны «самозалечивающиеся» цементы для нефтегазовой промышленности, такие как описанные в US 2007/0204765 A1, WO 2004/101951 и WO 2004/101952 A1. Такие составы, в общем случае, содержат присадки, которые реагируют и/или набухают при контакте с флюидами в забое скважины. Когда происходит повреждение цементного кольца, открывающее цементную матрицу или поверхности цементного кольца для воздействия пластовых флюидов, присадки реагируют и уплотняют трещины или разрывы, восстанавливая, таким образом, целостность цементной матрицы и разобщение пластов. Цементы скважины в процессе эксплуатации потенциально подвержены воздействию нескольких типов флюидов, включая жидкие и газообразные углеводороды, воду, соляные растворы и/или углекислый газ. Поэтому в зависимости от предполагаемой окружающей скважину среды было бы желательно использовать присадки, которые способны реагировать на воздействие одного или большего числа типов пластовых флюидов.

[8] Несмотря на большое число ценных работ в рассматриваемой области техники было бы желательным получить доступ к самозалечивающемуся затвердевшему цементу, который реагирует на пластовые флюиды, содержащие высокие концентрации газообразных углеводородов.

Сущность изобретения

[9] Настоящее раскрытие изобретения предлагает затвердевшие цементы, которые самозалечиваются, когда подвергаются воздействию углеводородов, и способы, с помощью которых они могут быть приготовлены и применены в подземных скважинах.

[10] В одном из аспектов варианты осуществления изобретения относятся к способам для сохранения разобщения пластов в подземной скважине, которая пересекает один или большее число пластов, содержащих углеводороды.

[11] В следующем аспекте варианты осуществления изобретения относятся к применениям термопластичных блок-полимерных частиц для придания свойств самозалечивания цементному составу, который помещен в подземную скважину, пересекающую один или большее число продуктивных пластов, содержащих углеводороды.

Описание чертежей

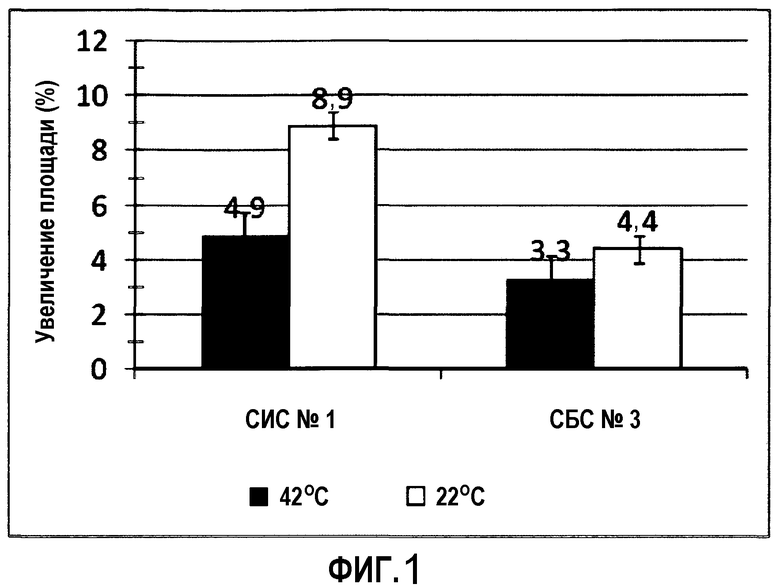

[12] Фиг.1 - это диаграмма, показывающая характеристики набухания стирол-изопрен-стирольных (СИС) и стирол-бутадиен-стирольных СБС) частиц в присутствии метана при различных температурах и давлениях.

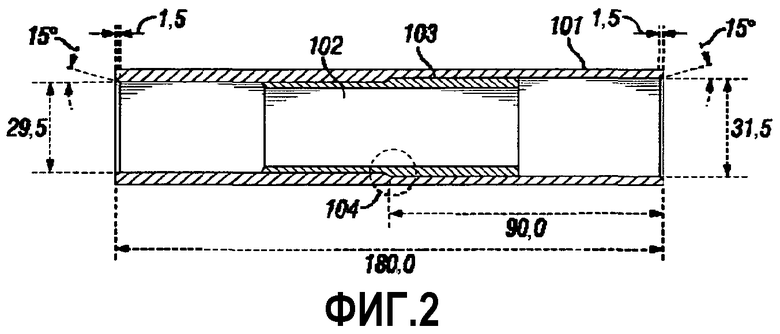

[13] Фиг.2 - это схематическое представление экспериментального устройства для измерения способности самовосстановления образцов цемента с трещинами.

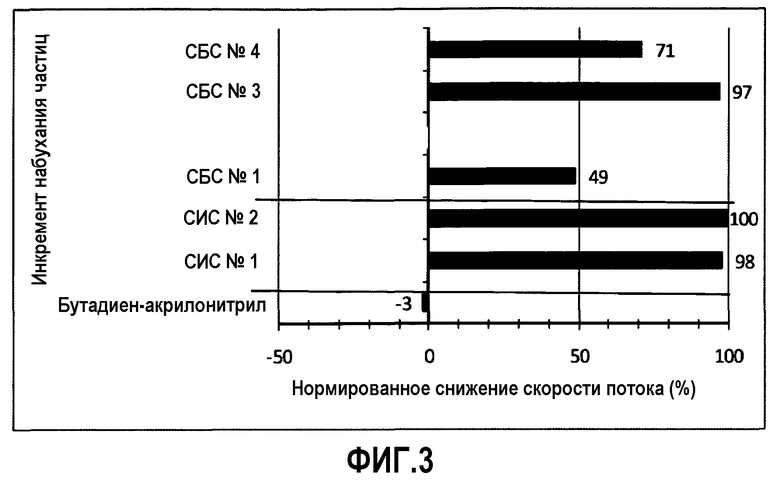

[14] Фиг.3 представляет снижения нормированной скорости потока для затвердевших цементов, содержащих частицы СИС и СБС, подвергнутых воздействию метана.

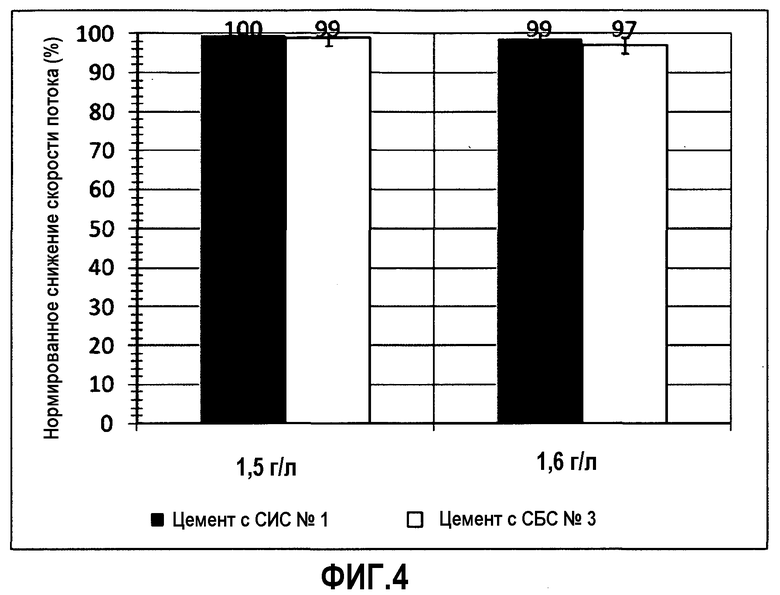

[15] Фиг.4 представляет влияние плотности раствора на снижения нормированной скорости потока для схватившихся цементов, содержащих частицы СИС и СБС, подвергнутых воздействию метана.

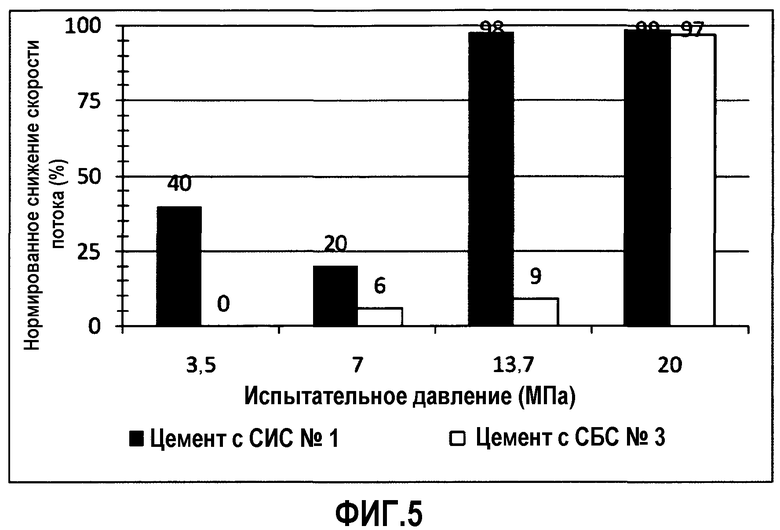

[16] Фиг.5 представляет снижения нормированной скорости потока для схватившихся цементов, содержащих частицы СИС и СБС, подвергнутых воздействию метана при различных давлениях.

Подробное описание изобретения

[17] Вначале следует отметить, что при разработке любого фактического варианта осуществления изобретения должны быть выполнены многочисленные внедрения - конкретные решения для достижения конкретных целей разработчика, таких как соблюдение связанных с системой и связанных с бизнесом ограничений, которые будут изменяться от одного внедрения к другому. Более того, следует признать, что такая опытно-конструкторская разработка может быть комплексной и продолжительной, но, тем не менее, окажется обычным делом для средних специалистов в рассматриваемой области техники, обладающих преимуществами данного раскрытия изобретения. Кроме того, используемый/раскрытый здесь состав также может включать и некоторые другие компоненты, отличающиеся от упомянутых. В описании сущности изобретения и в данном подробном описании каждое численное значение следует вначале истолковывать как измененное термином «приблизительно» (если только оно уже специально не изменено подобным образом), а затем еще раз истолковывать уже как не измененное подобным образом, если иное не указано в контексте. Также в описании сущности изобретения и в данном подробном описании следует понимать, что диапазон концентрации, указанный или описанный как применимый, подходящий или тому подобное, предполагает, что любая и всякая концентрация в пределах диапазона, включая конечные точки, должна рассматриваться как уже заявленная. Например, «диапазон от 1 до 10» должен пониматься как указывающий все без исключения числа в континууме между приблизительно 1 и приблизительно 10. Поэтому даже если явно идентифицированы конкретные точки данных или даже никакие из точек данных в пределах диапазона, или же содержится ссылка только на несколько конкретных точек, должно быть понятно, что авторы изобретения признают и понимают, что все точки данных в пределах диапазона должны рассматриваться как указанные, и что авторы изобретения обладают данными в отношении всего диапазона и всех точек в пределах диапазона.

[18] Данное раскрытие изобретения относится к составам для цементирования подземных скважин, включающим затвердевающий материал, воду и, по меньшей мере, одну присадку, которая набухает в случае структурного разрушения или повреждения затвердевающего материала (т.е. цементного кольца). Такое поведение восстанавливает и сохраняет физический и гидравлический барьер в зоне разрушения. В результате сохраняется разобщение пластов в подземной скважине. Такие затвердевающие цементы называются «самозалечивающимися» или «самовосстанавливающимися». В этом применении оба термина используются равнозначно и должны пониматься как способность цементного кольца восстанавливать гидравлическую изоляцию в случае увеличения проницаемости матрицы, структурных дефектов, таких как трещины или разрывы, или отделения от обсадной трубы или поверхностей продуктивного пласта (т.е. микрозазоров).

[19] Примеры затвердевающих материалов включают (не ограничиваясь перечисленным) портландцемент, микроцемент, геополимеры, смеси цемента и геополимера, гипс, смеси извести и кремния, смолы, фосфорно-магниевые цементы или химически связанные фосфатные керамики (ХСФК).

[20] Как указывалось выше, существует потребность в самоизлечивающихся затвердевших цементах, которые используются в условиях окружающей среды, содержащих высокие концентрации газообразных углеводородов, в частности метана. Как ни странно, авторы изобретения обнаружили, что свойства самоизлечивания могут быть получены в этой окружающей среде путем включения в состав цемента термопластичных блок-сополимерных частиц. Типичные блок-сополимеры включают чередующиеся секции одного химического соединения, разделенные секциями другого химического соединения, или связующей группой низкого молекулярного веса. Например, блок-сополимеры могут иметь структуру (A-b-B-b-A), где A представляет стеклообразный или полукристаллический блок, а В - это эластомерный блок. В принципе, A может быть любым полимером, который обычно рассматривается как термопластичный (например, полистирол, полиметилметакрилат, изотактический полипропилен, полиуретан и т.д.), а В может быть любым полимером, который обычно рассматривается как эластомерный (например, полиизопрен, полибутадиен, полимеры простого эфира, сложные полиэфиры и т.д.).

[21] Последующие варианты осуществления изобретения относятся к способам для сохранения разобщения пластов в подземной скважине, содержащей ствол скважины, которая пересекает один или большее число продуктивных пластов, содержащих углеводороды. Способ включает накачивание цементного раствора, включающего термопластичные блок-сополимерные частицы, в скважину, и предоставление цементному раствору возможности сформировать цементное кольцо. Специалисты в рассматриваемой области техники согласятся с тем, что цементный раствор, в общем случае, считается поддающимся перекачиванию насосом, если его вязкость меньше или равна 1000 мП при скорости сдвига 100 с-1 во всем температурном диапазоне, воздействующем на раствор во время размещения в скважине. Цементное кольцо может быть расположено между обсадной трубой скважины и стенкой ствола скважины или между обсадной трубой и другой обсадной колонной. Если микрозазоры, трещины или дефекты в цементном кольце, на поверхности раздела обсадная колонна-цемент или на поверхности раздела цемент-стенка ствола скважины, то частицы будут подвержены воздействию углеводородов продуктивного пласта, что заставит их набухать и позволит цементному кольцу обладать свойствами самозалечивания.

[22] Также дальнейшие варианты осуществления изобретения нацелены на использования термопластичных блок-сополимерных частиц, чтобы придать свойства самозалечивания затвердевшему цементному кольцу в подземной скважине, которая пересекает один или большее число продуктивных пластов, содержащих углеводороды. Частицы набухают при контакте с углеводородами из продуктивного пласта, в частности с газообразными углеводородами.

[23] Для всех аспектов предел прочности на разрыв блок-сополимера может изменяться в пределах между (не ограничиваясь перечисленным) приблизительно 1,5 МПа и 40 МПа, предпочтительно между 3,4 и 34 МПа. Еще более предпочтительный предел прочности может располагаться в пределах между 2 МПа и 3,45 МПа или между 28 МПа и 34 МПа.

[24] Предпочтительные термопластичные блок-сополимеры включают стирол-изопрен-стирол (СИС), стирол-бутадиен-стирол (СБС) и их смеси. Блок-сополимерная присадка может находиться в одной или в большем числе форм, включая (не ограничиваясь перечисленным) сферическую, яйцевидную, волокнистую, лентообразную и форму ячейки.

[25] Концентрация блок-сополимерных частиц, преимущественно, составляет приблизительно от 10% до 55% по объему твердых веществ в цементном растворе, и также известна как процент от объема готовой смеси (ПОГС). Наиболее предпочтительная концентрация находится в пределах приблизительно от 20% до 50% ПОГС. Диапазон размера частиц предпочтительно находится между приблизительно 100 мкм и 900 мкм, и более предпочтительно между приблизительно 200 мкм и 800 мкм.

[26] Одной из существующих в настоящее время проблем, с которой сталкивается добывающая промышленность, является присутствие в некоторых скважинах высокой концентрации газообразных углеводородов, таких как метан, пропан и/или этан. Такие газообразные углеводороды, будучи значительно более неустойчивыми, чем углеводороды в жидком виде, имеют тенденцию проникать в разрывы и/или микрозазоры, которые могут присутствовать в цементном кольце и, таким образом, изменять давление и условия безопасности скважины, поскольку целостность уменьшается. Авторы изобретения определили, что представленные рецептуры могут решить эту проблему вплоть до очень высокой концентрации газообразных углеводородов. В предпочтительном варианте осуществления изобретения газообразные концентрации углеводородного флюида больше, чем приблизительно 91 молекулярный процент, и более предпочтительно больше приблизительно 95 молекулярных процентов. Кроме того, давление углеводорода, которому подвергается цементное кольцо, предпочтительно выше приблизительно 3,5 МПа, более предпочтительно выше приблизительно 6,9 МПа и наиболее предпочтительно выше приблизительно 13,7 МПа.

[27] Блок-сополимерные частицы также могут быть герметизированы с помощью защитного слоя. Слой может разрываться или разрушаться при воздействии одного или большего числа пусковых факторов, включая (не ограничиваясь перечисленным) контакт с углеводородом, распространение трещины внутри матрицы затвердевшего цемента, время и/или температуру.

[28] В дополнение к блок-сополимерным частицам цементные растворы также могут включать общеупотребительные присадки, такие как ингибиторы, ускорители, наполнители, присадки для регулирования водоотдачи, добавки для борьбы с поглощением бурового раствора, присадки от миграции газа и антипенные агенты. Кроме того, цементные растворы могут содержать присадки, которые улучшают упругость и прочность затвердевшего цемента. Такие присадки включают (не ограничиваясь перечисленным) частицы, имеющие модуль Юнга ниже приблизительно 5000 МПа и коэффициент Пуассона выше приблизительно 0,3. Предпочтительно такие частицы должны иметь модули Юнга ниже приблизительно 2000 МПа. Примеры включают (не ограничиваясь перечисленным) полипропилен, полиэтилен, бутадиен-акрилонитрил, бутадиен-стирол и полиамид. Такие присадки также могут включать волокна, выбранные из перечня, включающего полиамид, полиэтилен и поливиниловый спирт. Также может быть включена металлическая микролента.

[29] Блок-сополимерные частицы также могут использоваться в рецептурах цементов со специально рассчитанными размерами частиц, включающих смеси трех или четырех видов малых, средних и крупных частиц. Такие рецептуры приведены в качестве примеров в US 5518996 и/или CA 2117276.

[30] Блок-сополимерные частицы также могут соединяться с одним или большим числом компаундов из списка, включающего водную обратную эмульсию полимера, включающую группу бетаинов, поли-2,2,1-бициклогептен (полинорборнен), алкилстирол, сшитые замещенные винилакрилатные сополимеры, диатомовую землю, натуральный каучук, вулканизированный каучук, полиизопреновый каучук, винилацетатный каучук, хлоропреновый каучук, бутадиен-акрилонитрильный каучук, бутадиен-акрилонитрильный гидрокаучук, этиленпропилендиеновый мономер, каучук на основе этиленпропиленового мономера, бутадиенстирольный каучук, стирольный/пропиленовый/диеновый мономер, бромированный поли(изобутилен-со-4-метилстирол), бутилкаучук, хлорсульфированные полиэтилены, полиакрилатный каучук, полиуретан, силиконовый каучук, бромбутилкаучук, хлорбутилкаучук, хлорированный полиэтилен, эпихлоргидриновый этиленоксидный сополимер, этиленакрилатный каучук, этиленпропилендиеновый терполимерный каучук, сульфированный полиэтилен, фторокремнийорганические каучуки, фторэластомер и акрилатные сополимеры с замещенным стиролом.

[31] Специалисты в рассматриваемой области техники согласятся с тем, что раскрытый способ и использование не обязательно должны применяться на протяжении всей длины цементируемого подземного интервала. В таких случаях последовательно укладывается более чем один состав цементного раствора. Первый раствор называется «первой порцией», а последний раствор называется «последней порцией». При подобных обстоятельствах предпочтительно, чтобы предлагаемый в изобретении раствор укладывался таким образом, чтобы он располагался в зонах, где присутствуют углеводороды. В большинстве случаев это будет иметь место в забое ствола скважины или возле него; поэтому предлагаемый в изобретении способ и использование должны предпочтительно применяться к последней порции раствора. Специалисты в рассматриваемой области техники также согласятся с тем, что раскрытый способ и использование не только будут полезными для первичного цементирования, но также и для операций ремонтного цементирования, таких как исправительное цементирование под давлением и установка цементных пробок.

[32] Прочие и последующие цели, характеристики и преимущества изобретения будут совершенно очевидными для специалистов в рассматриваемой области техники после изучения описания приведенных ниже примеров, взятых в сочетании с сопроводительными чертежами.

ПРИМЕРЫ

[33] Приведенные ниже примеры служат для дальнейшего иллюстрирования раскрытия изобретения.

[34] В таблице 1 перечислены стирол-изопрен-стирольные (СИС) полимеры и стирол-бутадиен-стирольные (СБС) полимеры, которые использовались в примерах.

Поставщики и характеристики СИС и СБС полимеров, использованных в примерах*

ISO 1133 (Измерение индекса расплава).

ISO 37 (Предел прочности на разрыв и удлинение при измерениях предела прочности на разрыв).

ISO 2781 (Измерение плотности).

ISO 868 (Полимеры в соответствии с требованиями Международной организации по стандартизации) и ASTM 2240 (Kraton) (Измерение твердости).

Пример 1

[35] Несколько частиц полимера были помещены внутрь динамометрического элемента, снабженного окном, позволяющим наблюдать за поведением материалов внутри элемента. Поставщиком элемента была компания Temco Inc., Хьюстон, Техас (США). Температура элемента также была регулируемой. Телевизионная камера записывала изображения изнутри динамометрического элемента, а программа анализа изображений использовалась, чтобы интерпретировать поведение материалов внутри элемента. Для измерения размера частиц программа исследовала поперечное сечение частиц в элементе.

[36] После помещения частиц полимера в элемент последний был герметизирован. Затем элемент был нагрет до требуемой температуры. Были измерены исходные размеры частиц.

[37] Затем к элементу была подключена линия для подачи газообразного метана, а давление метана было поднято до 21 МПа в течение периода, равного 3 минутам. Давление в элементе сохранялось в течение 2 часов, после чего размеры частиц были снова измерены.

[38] Испытания проводились при 22°C и 42°C с СИС полимером (СИС № 1 из таблицы 1) и СБС полимером (СБС № 3). Результаты представлены на фиг.1. При обеих температурах оба полимера - СИС и СБС продемонстрировали хорошие характеристики.

Пример 2

[0039] Были измерены свойства цементных растворов, содержащих частицы СИС или СБС. Испытания соответствовали стандартным методам, опубликованным Международной организацией по стандартизации (ISO): “Petroleum and natural gas industries-Cements and materials for well cementing-Part 2: Testing of well cements,” International Organization for Standards Publication № ISO 10426-2. Были испытаны два цементных раствора - один, содержащий частицы СИС (СИС № 1), и другой, содержащий частицы СБС (СБС № 3). Условия испытаний были следующими: статическая температура на забое скважины: 53°C; динамическая температура на забое скважины 44°C; давление на забое: 21 МПа (3000 фунтов на кв.дюйм).

[40] Состав раствора, содержащего СБС, приведен в таблице 2, а результаты испытаний представлены в таблицах 3 и 4. Плотность раствора составляла 1606 кг/м3, а доля объема твердой фазы (ДОТФ) раствора составляла 51,8%.

Состав испытательного цементного раствора, содержащего СБС в качестве самозалечивающей частицы

Реологические свойства испытательного цементного раствора, содержащего СБС в качестве самозалечивающей частицы

Дополнительные свойства испытательного цементного раствора, содержащего СБС в качестве самозалечивающей частицы

* 1000 фунт/кв.дюйм [7 МПа] (УАЦ) после 72:58

* 783 фунт/кв.дюйм [5,4 МПа] (разрушение); 512 фунт/кв.дюйм [3,5 МПа] (УАЦ) после 24:00

* 1316 фунт/кв.дюйм [9 МПа] разрушение (996 фунт/кв.дюйм [6,9 МПа] (УАЦ) после 72:00

Состав раствора, содержащего СИС, приведен в таблице 5, а результаты испытаний представлены в таблицах 6 и 7. Плотность раствора составляла 1606 кг/м3, а доля объема твердой фазы (ДОТФ) раствора составляла 51,7%.

Состав испытательного цементного раствора, содержащего СИС в качестве самозалечивающей частицы

Реологические свойства испытательного цементного раствора, содержащего СИС в качестве самозалечивающей частицы

Предел текучести: 6,7 кПа (14 фунт-сил/100 кв.футов)

Предел текучести: 9,1 кПа (19 фунт-сил/100 кв.футов)

Дополнительные свойства испытательного цементного раствора, содержащего СИС в качестве самозалечивающей частицы

1000 фунт/кв.дюйм [7 МПа] после 32:00

867 фунт/кв.дюйм [6 МПа] после 24:00

1260 фунт/кв.дюйм [8,7 МПа] после 72:00

Пример 3

[42] Различные рецептуры цемента, содержащие СИС или СБС, были оценены в отношении их свойств самозалечивания. Составы растворов представлены в таблице 8. Рецептура, содержавшая бутадиен-акрилонитрильный сополимерный каучук (АБСК), была включена как контрольная, не обладающая способностью самозалечивания.

Составы растворов для испытаний на способность самозалечивания

[43] Каждый цементный раствор был приготовлен в соответствии со способом, описанным в ISO Publication 10426-2, а образцы были приготовлены способом, требующим выполнения бразильской методики испытаний на разрыв. Это испытание также описано в ISO Publication 10426-2. Образцы цементного керна имели длину 66 мм и диаметр 22 мм. Образцы выдерживались при комнатной температуре и атмосферном давлении. Времена затвердевания представлены в таблице 9. Колонки с двумя числами указывают на то, что были выполнены два испытания.

Времена затвердевания

[45] Образцы подвергались растрескиванию с помощью бразильского способа, затем перемещались в стальную трубку и закреплялись за счет герметика. Как показано на фиг.2, стальная трубка 101 имеет длину 180 мм. В ней имеются две секции по 90 мм - одна с внутренним диаметром 31,5 мм, а вторая - с внутренним диаметром 29,5 мм. Образец цемента с трещинами 102 размещается внутри трубы, а герметик 103 наносится вокруг образца. Посередине вдоль образца цемента за счет разных диаметров внутри трубки имеется кромка 104 для предотвращения скольжения образца цемента.

[46] Состав герметика представлял собой портландцементный раствор с плотностью 1,88 кг/м3, содержащий 2,7 мл/кг диспергатора - полинафтолиновый сульфонат, 2,7 мл/кг антивспенивателя - полисилоксана, 178 мл/кг стирол-бутадиенового латекса и 2,1% по весу цемента ускорителя затвердевания цемента - хлористого кальция.

[47] Затем через образцы с трещинами продувался чистый метан в течение 24 часов при противодавлении 21 МПа и температуре окружающей среды (20°С-23°C). Регистрировались скорость потока и изменения давления, и рассчитывались нормированные скорости потока. Результаты приведены на фиг.3.

[48] Цементные матрицы, включающие частицы СИС, продемонстрировали снижение нормированных скоростей потока больше, чем на 98%. Характеристики цементных матриц, включающих частицы СБС, продемонстрировали снижение нормированных скоростей потока в пределах между 49% и 97%. Контрольный образец не показал снижения скорости потока.

Пример 4

[49] Влияние плотности раствора на характеристики затвердевших цементов, содержащих СИС № 1 или СБС № 3, исследовалось с использованием способов, описанных в примере 3. Составы растворов приведены в таблице 10.

Составы раствора для испытаний на самозалечивание

[50] Цементные растворы затвердевали в течение 7 дней при температуре 53°C и давлении 20 МПа. Результаты испытаний на самозалечивание представлены на фиг.4. Для обеих цементных матриц изменения плотности не оказывает влияния на характеристики в терминах снижения скорости потока.

Пример 5

[51] Влияние давления на характеристики затвердевших цементов, содержащих СИС № 1 или СБС № 3, исследовалось с использованием способов, описанных в примере 3. Испытывались рецептуры из таблицы 9 с плотностью 1606 кг/м3.

[52] Образцы затвердевали в течение 7 дней при температуре 53°C и давлении 20 МПа. Измерения снижения скоростей потока выполнялись при четырех давлениях метана: 3,5 МПа, 7 МПа, 13,7 МПа и 20 МПа. Результаты, представленные на фиг.5, показывают, что снижение скорости потока было достигнуто при давлении 3,5 МПа для затвердевшего цемента, содержащего СИС, и при давлении 7 МПа для затвердевшего цемента, содержащего СБС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ САМОВОССТАНАВЛИВАЮЩЕЙСЯ ЦЕМЕНТНОЙ СИСТЕМЫ НА ОСНОВЕ КОМПЛЕКСНОЙ ДОБАВКИ | 2023 |

|

RU2831135C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ САМОВОССТАНАВЛИВАЮЩИХСЯ ЦЕМЕНТОВ | 2023 |

|

RU2822638C1 |

| ЦЕМЕНТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2019 |

|

RU2796015C2 |

| ЦЕМЕНТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2020 |

|

RU2829122C2 |

| Тампонажный материал | 2020 |

|

RU2756993C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2021 |

|

RU2760860C1 |

| КОМПОЗИЦИИ И СПОСОБЫ ЗАКАНЧИВАНИЯ СКВАЖИН | 2015 |

|

RU2718040C2 |

| КОМПОЗИЦИИ И СПОСОБЫ ЗАКАНЧИВАНИЯ СКВАЖИН | 2015 |

|

RU2705638C2 |

| Тампонажный раствор для блокирующего флюиды цементного камня (два варианта) и полимерный модификатор для жидкости затворения тампонажного раствора (три варианта) | 2020 |

|

RU2743555C1 |

| Способ цементирования скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2837956C1 |

Изобретение относится к способу сохранения разобщения пластов в подземной скважине, в которой ствол скважины пересекает один или большее число пластов, содержащих углеводороды, включающему: (i) накачивание цементного раствора, содержащего термопластичные блок-сополимерные частицы, в скважину, причем блок-сополимер имеет структуру (A-b-B-b-A), где A представляет собой стеклообразный или полукристаллический блок, а B является эластомерным блоком; и (ii) предоставление цементному раствору возможность затвердеть, чтобы сформировать цементное кольцо. При этом появление микрозазоров, трещин или дефектов в цементном кольце позволяет углеводородам из продуктивного пласта вступать в контакт с частицами, позволяя частицам набухать, и позволяет цементному кольцу обладать свойствами самовосстановления. Изобретение также относится к применению указанных термопластичных блок-сополимерных частиц, для придания свойств самоизлечивания рецептуре цемента, который укладывается в подземной скважине, пересекающей один или большее число пластов, содержащих углеводороды, где после затвердевания цемент образует цементное кольцо, в котором частицы набухают при контакте с углеводородами из продуктивного пласта. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 12 з.п. ф-лы, 5 ил., 10 табл., 5 пр.,

1. Способ для сохранения разобщения пластов в подземной скважине, в которой ствол скважины пересекает один или большее число пластов, содержащих углеводороды, включающий:

(i) накачивание цементного раствора, содержащего термопластичные блок-сополимерные частицы, в скважину, причем блок-сополимер имеет структуру (A-b-B-b-A), где A представляет собой стеклообразный или полукристаллический блок, а B является эластомерным блоком; и

(ii) предоставление цементному раствору возможности затвердеть, чтобы сформировать цементное кольцо;

при этом появление микрозазоров, трещин или дефектов в цементном кольце позволяет углеводородам из продуктивного пласта вступать в контакт с частицами, позволяя частицам набухать, и позволяет цементному кольцу обладать свойствами самовосстановления.

2. Способ по п.1, отличающийся тем, что частицы включают стирол-изопрен-стирольные полимерные частицы, стирол-бутадиен-стирольные полимерные частицы или и те, и другие.

3. Способ по п.1 или п. 2, отличающийся тем, что концентрация частиц находится в пределах между приблизительно 10% и 55% по объему твердых веществ в цементном растворе.

4. Способ по п.1, отличающийся тем, что размер частиц находится между приблизительно 100 мкм и 900 мкм.

5. Способ по п.1, отличающийся тем, что раствор дополнительно включает одну или большее число частиц из перечня, включающего: водную обратную эмульсию полимера, включающую группу бетаинов, поли-2,2,1-бициклогептен (полинорборнен), алкилстирол, сшитые замещенные винилакрилатные сополимеры, диатомовую землю, натуральный каучук, вулканизированный каучук, полиизопреновый каучук, винилацетатный каучук, хлоропреновый каучук, бутадиен-акрилонитрильный каучук, бутадиен-акрилонитрильный гидрокаучук, этиленпропилендиеновый мономер, каучук на основе этиленпропиленового мономера, бутадиенстирольный каучук, стирольный/пропиленовый/диеновый мономер, бромированный поли(изобутилен-со-4-метилстирол), бутилкаучук, хлорсульфированные полиэтилены, полиакрилатный каучук, полиуретан, силиконовый каучук, бромбутилкаучук, хлорбутилкаучук, хлорированный полиэтилен, эпихлоргидриновый этиленоксидный сополимер, этиленакрилатный каучук, этиленпропилендиеновый терполимерный каучук, сульфированный полиэтилен, фторокремнийорганические каучуки, фторэластомер и акрилатные сополимеры с замещенным стиролом.

6. Способ по п.1, отличающийся тем, что углеводород включает, по меньшей мере, 91 мол.% метана.

7. Способ по п.1, отличающийся тем, что давление углеводорода, которому подвергается затвердевший цемент, выше, чем приблизительно 3,5 МПа.

8. Применение термопластичных блок-сополимерных частиц, где блок-сополимер имеет структуру (A-b-B-b-A), в которой A представляет собой стеклообразный или полукристаллический блок, а В является эластомерным блоком, для придания свойств самоизлечивания рецептуре цемента, который укладывается в подземной скважине, пересекающей один или большее число пластов, содержащих углеводороды, где после затвердевания цемент образует цементное кольцо, в котором частицы набухают при контакте с углеводородами из продуктивного пласта.

9. Применение по п.8, отличающееся тем, что частицы включают стирол-изопрен-стирол полимерные частицы, стирол-бутадиен-стирол полимерные частицы или и те и другие.

10. Применение по п.8 или 9, отличающееся тем, что концентрация частиц находится между приблизительно 10% и 55% по объему твердых веществ в цементном растворе.

11. Применение по п.8, отличающееся тем, что размер частиц находится между приблизительно 100 мкм и 900 мкм.

12. Применение по п.8, отличающееся тем, что раствор также включает одну или большее число частиц из перечня, включающего: водную обратную эмульсию частиц, включающую группу бетаинов, поли-2,2,1-бициклогептен (полинорборнен), алкилстирол, сшитые замещенные винилакрилатные сополимеры, диатомовую землю, натуральный каучук, вулканизированный каучук, полиизопреновый каучук, винилацетатный каучук, полихлоропреновый каучук, бутадиен-акрилонитрильный каучук, бутадиен-акрилонитрильный гидрокаучук, этиленпропилендиеновый мономер, каучук на основе этиленпропиленового мономера, бутадиенстирольный каучук, стирольный/пропиленовый/диеновый мономер, бромированный поли(изобутилен-со-4-метилстирол), бутилкаучук, хлорсульфированные полиэтилены, полиакрилатный каучук, полиуретан, силиконовый каучук, бромбутилкаучук, хлорбутилкаучук, хлорированный полиэтилен, эпихлоргидриновый этиленоксидный сополимер, этиленакрилатный каучук, этиленпропилендиеновый терполимерный каучук, сульфированный полиэтилен, фторокремнийорганические каучуки, фторэластомер и акрилатные сополимеры с замещенным стиролом.

13. Применение по п.8, отличающееся тем, что углеводород включает, по меньшей мере, 91 мол.% метана.

14. Применение по п.8, отличающееся тем, что давление углеводорода, которому подвергается затвердевший цемент, выше, чем приблизительно 3,5 МПа.

| СПОСОБ ИММУНОАНАЛИЗА АНАЛИТА В ВОДНОМ ОБРАЗЦЕ | 1988 |

|

RU2025732C1 |

| US 2009071650 A1, 19.03.2009 | |||

| КОМПОЗИЦИИ И СПОСОБЫ ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2002 |

|

RU2351745C2 |

| Пурка | 1928 |

|

SU10638A1 |

| US2007137528 A1, 21.06.2007 | |||

Авторы

Даты

2015-01-10—Публикация

2011-07-05—Подача