Область техники

Изобретение относится к области химии и нефтехимического производства и может быть использовано для магистральных трубопроводов в качестве антикоррозионной защиты.

Обзор уровня техники

Известен асфальтосмолистый олигомер Асмол-1, предназначенный для использования в качестве антикоррозионного материала (см. авт. свидетельство SU 1696454, МПК С10С 3/02, опубл. 07.12.1991). Известная композиция имеет следующий состав, масс.%:

Недостатками известного решения являются отсутствие на российском рынке исходных продуктов АПД и КОРД, низкие эксплуатационные свойства получаемого антикоррозионного материала при использовании для защиты магистральных трубопроводов.

Известен асфальтосмолистый олигомер Асмол-2, предназначенный для использования в антикоррозионных покрытиях для изоляции магистральных трубопроводов и защиты от коррозии нефтяных резервуаров (см. заявку на изобретение RU 94002502, МПК С10С 3/02, опубл. 10.05.1996). Известная композиция имеет следующий состав, масс.%:

Недостатками известного решения являются отсутствие на российском рынке исходных продуктов АПД и КОРД, энергоемкость и длительность производства композиции.

Наиболее близким к заявляемой изоляционной композиции является мастика изоляционная Асмол, предназначенная для защиты магистральных трубопроводов от почвенной и электрохимической коррозии (см. патент RU 2443751, МПК C10C 3/02, опубл. 27.02.2012). Мастика содержит тяжелую нефтяную фракцию (поликонденсированный битум нефтяной по ГОСТ 22245-90 или асфальт деасфальтизации гудрона пропаном), абсорбент, представляющий собой смесь диеновых углеводородов, получаемых в производстве бутадиена, изопрена, изобутилена, а также серную кислоту в качестве окислителя при следующем соотношении компонентов, масс.%:

Недостатками данной композиции, принятой за прототип, являются длительность изготовления и высокие энергозатраты при производстве продукта. Кроме того, смесь подвержена вскипанию при изготовлении мастичной композиции, что приводит к частому выбраковыванию и низкому выходу целевого продукта.

Задачей изобретения является совершенствование состава изоляционной композиции, улучшение физико-химических и эксплуатационных характеристик изоляционных мастик, снижение их себестоимости и повышение конечного выхода продукта.

Технический результат заключается в улучшении таких характеристик композиции, как адгезия к стальной поверхности, температура размягчения по кольцу и шару, пенетрация, благодаря применению толстостенных зольных микросфер.

Указанный технический результат достигается тем, что изоляционная композиция кроме мастики, содержащей тяжелую нефтяную фракцию, абсорбент и окислитель, согласно заявляемому решению, дополнительно содержит тяжелую нефтяную фракцию и зольные микросферы, взятые в соотношении, масс.%:

при этом компоненты мастики взяты в следующем соотношении, масс.%:

Согласно заявляемому решению мастика дополнительно содержит зольные микросферы в количестве 2 - 3 масс.%. Мастика дополнительно содержит пеногаситель - полисилоксановую жидкость марки ПМС-100 в количестве до 0,1 масс.%. В качестве тяжелой нефтяной фракции выбран битум или асфальт. В качестве окислителя выбрана серная и/или ортофосфорная концентрированная кислота.

Раскрытие изобретения

Для приготовления изоляционной композиции в мастику, содержащую битум, абсорбент и окислитель, дополнительно вводят битум БНД 60/90, или битум 90/130 по ГОСТ 22245-90, или нефтяные асфальты в массовом соотношении с мастикой 1:1, смесь перемешивают в течении 20-30 минут при температуре 150°С. Вводимый на конечной стадии стабилизации битум или асфальт модифицирует мастику таким образом, что происходит снижение физико-механических характеристик мастики лишь на 10-15%, однако достигается существенный экономический эффект за счет повышения выхода продукта и снижения его себестоимости. Восстановление физико-механических характеристик мастичной композиции происходит благодаря введению в нее толстостенных зольных микросфер (ЗМС), являющихся отходом при сгорании тонко измельченных частиц каменного черного угля на ГРЭС (Государственной районной электростанции). Благодаря введению микросфер в изоляционную композицию удается значительно повысить значение адгезии мастики к стальной поверхности, а также восстановить потерянные при введении битума основные характеристики. Изоляционную композицию получают в три этапа.

1. Вначале получают мастику. Для этого в реактор при температуре 120°С загружают битум марки БНД 60/90 по ГОСТ 22245-90, или битум БН 90/130 по ГОСТ 22245-90, или асфальт нефтяной (т.е. тяжелые нефтяные фракции) в количестве 73 - 92 масс.% от конечной массы мастики (загрузка реактора - 35 - 45%), затем добавляют абсорбент в количестве 3,5 - 20 масс.% от конечной массы мастики и пеногаситель (полисилоксановую жидкость ПМС - 100) в количестве до 0,1 масс.% от конечной массы мастики, реакционную мастичную смесь перемешивают в течение 5 - 15 минут при температуре 110°С. Затем в реакционную мастичную смесь осуществляют прикапывание концентрированной серной кислоты или смеси концентрированных серной и ортофосфорной кислот в количестве 5 - 9 масс.% от конечной массы мастики в течение 10 - 20 минут при поддержании температуры смеси 110 - 120°С. После окончания прикапывания производят постадийную стабилизацию мастики повышением температуры с 115°С до 150°С с интервалом в 5°С, время стабилизации на каждом интервале - 20 минут.

2. После окончания стабилизации мастики в реактор загружают битум марки БНД 60/90 по ГОСТ 22245-90, или битум БН 90/130, или нефтяной асфальт при температуре 140°С в количестве, равном по массе количеству полученной на первой стадии мастики, смесь перемешивают в течение 20 - 30 минут при температуре 150°С.

3. По окончании перемешивания в смесь добавляют столько зольных микросфер, чтобы их содержание в конечной изоляционной композиции составляло 10 - 15 масс.%, реакционную массу перемешивают в течение 30 - 60 минут при температуре 150°С и получают заявляемую изоляционную композицию.

Зольные микросферы в небольших количествах можно использовать в качестве пеногасителя при приготовлении мастики на 1 этапе приготовления изоляционной композиции. В этом случае вместо пеногасителя ПМС - 100 в реакционную мастичную массу до стадии прикапывания кислоты вводят зольные микросферы в количестве 2 - 3 масс.% от конечной изоляционной композиции, при этом зольные микросферы добавляют и на 3 этапе приготовления изоляционной композиции в таком количестве, чтобы общее содержание микросфер, добавленных на 1 и на 3 этапе, составляло 10 - 15 масс.% конечной изоляционной композиции.

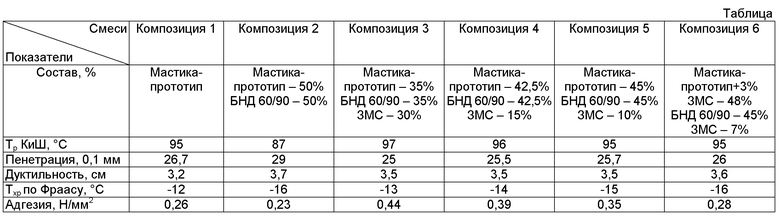

Примеры конкретного исполнения изоляционных композиций и сравнительные характеристики продуктов, полученных заявляемым способом с применением микросфер, с композициями, изготовленными способом, выбранным за прототип, приведены в таблице.

При определении технических характеристик использовался ГОСТ Р 51164-98.

Составы, приготовленные в соответствии с предлагаемым изобретением, по своим характеристикам соответствуют ГОСТ Р 51164-98 по основным параметрам (адгезия, пенетрация, растяжимость) и могут быть использованы в качестве мастики для изоляции магистральных трубопроводов.

Оптимальное содержание в смеси зольных микросфер составляет 10-15%, т.к. добавление свыше 15% микросфер не приводит к существенному улучшению характеристик продукта, в то же время увеличивает удельную плотность мастики и затраты на производство, тем самым повышая себестоимость продукта.

Добавление в композицию зольных микросфер в количестве 2-3% на первой стадии процесса (при изготовлении мастики до прикапывания кислоты) в качестве пеногасителя вместо ПМС-100 позволяет проводить окисление продукта при более высоких по сравнению с прототипом температурах, тем самым увеличивая скорость протекания реакции, предотвращает вскипание реакционной смеси и повышает конечный выход продукта.

Добавление в мастику равнозначного по массе количества битума позволяет достичь экономического эффекта за счет увеличения выхода продукта, снижения себестоимости материала, при незначительном ухудшении основных характеристик мастики, однако дальнейшее добавление зольных микросфер позволяет даже улучшить основные технические характеристики продукта по сравнению с начальными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2656486C1 |

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2508304C1 |

| МАСТИЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2543217C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2562496C2 |

| Способ получения асмола и антикоррозионная изоляционная лента | 2020 |

|

RU2746727C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСМОЛА | 2010 |

|

RU2443751C1 |

| Композиционная кровельная мастика (варианты) и способ ее получения (варианты) | 2019 |

|

RU2718787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОЙ МАСТИКИ НА ОСНОВЕ АСФАЛЬТОСМОЛИСТЫХ ОЛИГОМЕРОВ | 2009 |

|

RU2407773C2 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2379575C2 |

| ПРОТИВОКОРРОЗИОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2384601C2 |

Изобретение относится к изоляционной композиции, включающей мастику, содержащую тяжелую нефтяную фракцию, абсорбент и окислитель. Причем композиция дополнительно содержит тяжелую нефтяную фракцию и зольные микросферы, взятые в соотношении, масс.%: тяжелая нефтяная фракция 42,5 - 45, мастика 42,5-45, зольные микросферы 10 - 15. При этом компоненты мастики взяты в следующем соотношении, масс.%: тяжелая нефтяная фракция 73 - 92, абсорбент 3,5 - 20, окислитель 5-9. Техническим результатом является получение изоляционной композиции с улучшенными физико-химическими и эксплуатационными характеристиками, такими как адгезия к стальной поверхности, температура размягчения по кольцу и шару, пенетрация. 4 з.п. ф-лы, 1 табл.

1. Изоляционная композиция, включающая мастику, содержащую тяжелую нефтяную фракцию, абсорбент и окислитель, отличающаяся тем, что композиция дополнительно содержит тяжелую нефтяную фракцию и зольные микросферы, взятые в соотношении, масс.%:

при этом компоненты мастики взяты в следующем соотношении, масс.%:

2. Изоляционная композиция по п.1, отличающаяся тем, что мастика дополнительно содержит зольные микросферы в количестве 2-3 масс.%.

3. Изоляционная композиция по п.1, отличающаяся тем, что мастика дополнительно содержит пеногаситель - полисилоксановую жидкость марки ПМС-100 в количестве до 0,1 масс.%.

4. Изоляционная композиция по п.1, отличающаяся тем, что в качестве тяжелой нефтяной фракции выбран битум или асфальт.

5. Изоляционная композиция по п.1, отличающаяся тем, что в качестве окислителя выбрана серная и/или ортофосфорная концентрированная кислота.

| СПОСОБ ПОЛУЧЕНИЯ АСМОЛА | 2010 |

|

RU2443751C1 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ, НАПОЛНЕННОЙ ПОЛЫМИ МИКРОСФЕРАМИ, В КАЧЕСТВЕ АНТИКОРРОЗИОННОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 2005 |

|

RU2304600C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО МАТЕРИАЛА | 1994 |

|

RU2074224C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ И РЕМОНТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2202583C2 |

| WO2010095916 A1, 26.08.2010 | |||

Авторы

Даты

2015-01-20—Публикация

2013-12-25—Подача