Группа изобретений относится к области химии и нефтехимического производства и может быть использована для производства мастики, применяемой в качестве защитного покрытия при проведении в трассовых условиях ремонта (переизоляции) магистральных трубопроводов, в дорожном строительстве в качестве основного компонента вяжущего при приготовлении асфальтобетонных смесей, применяемых при строительстве, ремонте и реконструкции автомобильных дорог и устройств деформационных швов мостовых сооружений, для антикоррозионной обработки каркасов оснований и внутренних полостей труб каркасов троллейбусов, автобусов, вагонов метро и других видов пассажирского и грузового транспорта.

Известен способ получения асфальтосмолистого олигомера (Асмол-1) при переработке асфальта деасфальтизации гудрона пропаном, смешиваемого с кубовыми остатками производства изопрена стадии регенерации диметилформамида и технической серной кислотой (см. авт. свидетельство №1696454, МПК С10С 3/02, опубл. 07.12.1991 г.).

Процесс проводят при температуре 120- 130°С в течение 120-180 мин.

Недостатками данного изобретения являются отсутствие на российском рынке исходных продуктов, низкие эксплуатационные свойства получаемого антикоррозионного материала и ограниченная область применения.

Известен способ получения асфальтосмолистых олигомеров (Асмол-2) при смешении асфальта деасфальтизации гудрона пропаном (АПД) с кубовыми остатками производства изопрена стадии регенерации диметилформамида (КОРД) и серной кислотой (см. заявку на изобретение RU 94002502, МПК С10С 3/02, опубл. 10.05.1996 г.), заключающийся в том, что в реактор подают битум (АПД) при 90°С и КОРД, перемешивают в течение 0,5 часа, прикапывают серную кислоту в течение 3 часов (не превышая температуру 120 – 125 °С), поднимают температуру до 150°С и перемешивают в течение 4 часов. Далее температуру поднимают до 160°С и перемешивают в течение 4 часов для стабилизации продукта. После окончания реакции полученный продукт охлаждают до 120°С и сливают.

Недостатками данного изобретения являются низкий выход продукта, энергоемкость и длительность операций, а также отсутствие на рынке некоторых исходных продуктов (в частности, АПД и КОРДа).

Известен способ получения противокоррозионной мастики, используемой для защиты стальных поверхностей, изоляции и ремонта подземных трубопроводов различного назначения, подземных резервуаров, гидроизоляции бетонных и каменных поверхностей, а также в качестве связующего в дорожном строительстве. Способ заключается в получении асфальтосмолистого олигомера и введения полимерных добавок – технического масла, бутилкаучука и термоэластопласта. Противокоррозионную мастику получают, проводя процесс в едином технологическом цикле. Процесс включает загрузку битума при температуре 130°С. Затем прикапывают техническую серную кислоту 1,5-2 ч при температуре 130°С. Далее проводят стабилизацию продукта при 150°С 4 ч. Затем вводят добавки - масло техническое, бутилкаучук, термоэластопласт - при температуре 140°С. При этом компоненты постоянно перемешивают после каждой операции цикла от 60 до 180 мин. В результате происходит улучшение физико-химических характеристик получаемой антикоррозионной мастики за счет совершенствования ее состава и оптимизации технологии получения (см. патент RU 2407773, МПК С10С 3/02, опубл. 27.12.2010).

Недостатками данного способа являются высокая энергоемкость и длительность технологического процесса; низкий выход продукта. Введение полимерных добавок в асфальтосмолистые соединения хоть и улучшают некоторые технические характеристики продукта, такие как температура размягчения, хрупкость, эластичность, но в то же время ухудшают другие, такие как адгезия, пенетрация.

Из уровня техники известен способ получения изоляционной композиции (см. патент RU 2508304, МПК С08L 95/00, опубл. 27.02.2014), согласно которому загруженный в реактор битум в количестве 77-95 мас.% разогревают, добавляют абсорбент в количестве 2-15%, полисилоксановую жидкость в количестве 0,001-0,01%, неионогенное поверхностно-активное вещество и перемешивают смесь в течение 5-10 минут. В нагретую смесь при 130°С прикапывают окислитель (серную кислоту или смесь кислот или добавляют в смесь водный раствор сернокислого железа (III)) в течение 5-10 минут. После чего в течение 20-25 минут повышают температуру смеси в реакторе до 150°С и проводят стабилизацию продукта при постоянном перемешивании в течение 10-15 минут.

Однако известный способ не применим для производства изоляционного материала в промышленных масштабах. Рабочий объем реактора составляет 1,5 л, что свидетельствует о «лабораторном» уровне известного способа. Описанный выше технологический цикл получения композиции (время и температура стабилизации реакционной смеси, способ прикапывания окислителя и др.) не позволяют получать промышленные партии готового продукта.

Наиболее близким к предлагаемой группе изобретений является промышленный способ получения асмола путем взаимодействия битума или асфальта деасфальтизации гудрона пропаном с абсорбентом, получаемым в производстве бутадиена, изопрена, изобутилена в присутствии серной кислоты (см. патент RU2443751, МПК C10C 3/02, опубл. 27.02.2012). Получаемый продукт может быть использован для защиты магистральных трубопроводов от почвенной и электрохимической коррозии.

Известный способ осуществляют в 3 стадии. На первой стадии перемешивают битум или АПД с абсорбентом при температуре 100-115°С, после чего в реакционную смесь прикапывают серную кислоту в течение 5-6 часов до достижения температуры смеси 120-130 °С. На второй стадии полученную смесь перемешивают в течение 2-2,5 часов, затем повышают температуру смеси до 135-140°С, после чего перемешивают ее в течение 4-5 часов. На третьей стадии температуру смеси повышают до 145-155°С и при достижении этой температуры смесь перемешивают в течение 4-6 часов с образованием целевого продукта.

Недостатками данного способа являются длительность и энергозатратность процесса, низкий выход продукта, высокая себестоимость продукции по сравнению с конкурентными аналогами. Использование в известном способе перемешивающего устройства якорного типа не обеспечивает равномерное распределение окислителя в реакционной массе, что приводит к частому вскипанию продукта и, соответственно, его выбраковке.

Задачей группы изобретений является разработка экономически эффективного промышленного способа производства изоляционной композиции, обеспечивающего увеличение выхода целевого продукта при сохранении его высокого качества, сокращении времени протекания процесса и расширении области применения готового продукта.

Технический результат заключается в исключении вскипания реакционной смеси, и, как следствие, повышении выхода продукта (в уменьшении процента брака целевого продукта).

Поставленная задача решается тем, что в способе получения изоляционной композиции, включающем смешение в реакторе битума и абсорбента при нагревании до получения гомогенной смеси, с последующим прикапыванием окислителя в полученную смесь и дальнейшим проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре, согласно предлагаемому решению при смешении битума и абсорбента в реактор дополнительно вводят полисилоксановую жидкость с обеспечением равномерного перемешивания компонентов смеси по объему реактора, в качестве окислителя используют концентрированные серную и ортофосфорную кислоты, прикапывание окислителя начинают при достижении температуры смеси 120°С и проводят в течение 0,5-1 часа, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 150-160°С в течение 2-3 часов, при этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию реакционной смеси, где компоненты смеси берут при следующем соотношении, масс.%:

Смешение битума, абсорбента и полисилоксановой жидкости осуществляют в течение 10-20 мин при скорости вращения мешалки 20-30 об/мин.

Поставленная задача решается также тем, что в способе получения изоляционной композиции, включающем смешение в реакторе битума и абсорбента при нагревании до получения гомогенной смеси, с последующим прикапыванием окислителя в полученную смесь и дальнейшим проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре, согласно предлагаемому решению при смешении битума и абсорбента в реактор дополнительно вводят зольные микросферы с обеспечением равномерного перемешивания компонентов смеси по объему реактора, в качестве окислителя используют концентрированные серную и ортофосфорную кислоты, прикапывание окислителя начинают при достижении температуры смеси 120°С и проводят в течение 0,5-1 часа, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 150-160°С в течение 2-3 часов, при этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию смеси, где компоненты смеси берут при следующем соотношении, масс.%:

Смешение битума, абсорбента и зольных микросфер осуществляют в течение 10-20 мин при скорости вращения мешалки 20-30 об/мин.

Поставленная задача решается также тем, что в способе получения изоляционной композиции, включающем смешение в реакторе асфальта и абсорбента при нагревании до получения гомогенной смеси, с последующим прикапыванием окислителя в полученную смесь и дальнейшим проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре, согласно предлагаемому решению при смешении асфальта и абсорбента в реактор дополнительно вводят полисилоксановую жидкость с обеспечением равномерного перемешивания компонентов смеси по объему реактора, в качестве асфальта используют асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов, в качестве окислителя используют концентрированные серную и ортофосфорную кислоты, прикапывание окислителя начинают при достижении температуры смеси 100°С и проводят в течение 1-2 часов, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 140-150°С в течение 2-3 часов, при этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию смеси, где компоненты смеси берут при следующем соотношении, масс.%:

При этом асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов берут в соотношении 4:1, соответственно.

Смешение асфальта, абсорбента и полисилоксановой жидкости осуществляют в течение 10-15 мин при скорости вращения мешалки 20-30 об/мин.

Равномерное перемешивание компонентов смеси по объему реактора в предлагаемых способах осуществляют с использованием мешалки рамного типа. Прикапывание окислителя осуществляют при скорости вращения мешалки 40-50 об/мин, а стабилизацию проводят при скорости вращения мешалки 50-70 об/мин. В качестве абсорбента используют абсорбент 50/370, а в качестве полисилоксановой жидкости - полисилоксановую жидкость типа ПМС-100. В качестве концентрированной серной кислоты используют 95-97% концентрированную серную кислоту, а в качестве концентрированной ортофосфорной кислоты используют 60-70% концентрированную ортофосфорную кислоту.

Оптимизация качественного и количественного состава компонентов, используемых при реализации способа, а также условий синтеза композиции (временные и температурные режимы, обеспечение рециркуляции реакционной смеси) обеспечили достижение высокой скорости протекания реакции, приводящей к повышению выхода продукта, а также высокой степени гомогенизации и однородности композиции, характеризующейся высоким качеством и соответствующей требованиям ГОСТ Р 51164 Предлагаемый способ является индустриальной технологией производства изоляционной композиции, обеспечивающей возможность получения готового продукта в промышленных масштабах.

Предлагаемый способ (варианты) получения изоляционной композиции осуществляют следующим образом.

Исходное сырье, в качестве которого используют битум (например, нефтяной дорожный марки БНД 60/90), загружают в реактор с рабочим объемом не менее 10 м3, снабженный перемешивающим устройством, обеспечивающим равномерное перемешивание компонентов смеси по объему реактора (например, рамного типа), и системой рециркуляции. При этом в процессе загрузки обеспечивают заполнение реактора не более чем на 2/3 его объема. Исходное сырье разогревают до температуры 100-120°С, добавляют абсорбент, пеногаситель, в качестве которого используют полисилоксановую жидкость или зольные микросферы (ЗМС), представляющие собой отходы при сгорании тонко измельченных частиц каменного черного угля на ГРЭС (Государственной районной электростанции). Затем смесь перемешивают в течение 10-20 минут при скорости вращения мешалки 20-30 об/мин до образования однородной массы. В качестве абсорбента может быть использован абсорбент 50/370, в качестве полисилоксановой жидкости - жидкость типа ПМС-100. Далее в нагретую смесь при 120°С прикапывают окислитель, увеличивая при этом обороты мешалки до 40-50 об/мин., и одновременно включая рециркуляционную систему. Время прикапывания окислителя составляет от 30 минут до 1 часа. При этом в качестве окислителя используют концентрированную серную (95-97 %) и концентрированную ортофосфорную (60-70%) кислоты, которые вводят в реактор последовательно или в виде смеси кислот, в количестве не более 4% от массы композиции. После окончания прикапывания окислителя повышают температуру смеси в реакторе до 150-160°С и проводят стабилизацию продукта в течение 2-3 часов (до достижения полноты реакции). При этом процесс стабилизации проводят при постоянном перемешивании реакционной массы со скоростью вращения мешалки 50-70 об/мин и непрерывной рециркуляции. В процессе рециркуляции реакционную массу отводят из нижней части реактора и вводят в объем реактора в его верхней части. Процесс рециркуляции необходим для предотвращения скапливания окислителя в нижней части реактора, что может приводить к вскипанию реакционной смеси, тем самым обеспечивая ее гомогенизацию и однородность, обеспечивая, в конечном счете, высокую скорость протекания реакции. После завершения стабилизации осуществляют слив готового продукта.

В другом варианте реализации способа в качестве исходного сырья вместо битума используют асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов в соотношении 4:1 (масс.%). При этом асфальт нагревают в реакторе до температуры 90-100°С, добавляют абсорбент и полисилоксановую жидкость, и перемешивают в течение 10-15 мин при скорости вращения мешалки 20-30 об/мин до получения однородной массы, а окислитель вводят в количестве не более 10 % в течение 1-2 часов. Стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 140-150°С в течение 2-3 часов.

Для реализации предлагаемого способа может быть использован реактор цилиндрический из нержавеющей стали с конусообразным днищем, снабженный перемешивающим устройством в виде мешалки рамного типа, и системой рециркуляции. При этом нагрев реакционной смеси осуществляют с помощью теплообменной рубашки, заполненной, например, термическим маслом. Система рециркуляции может быть выполнена в виде трубопровода с рециркуляционным насосом и запорной арматурой, концы которого соединены с верхней и нижней частями реактора с образованием замкнутого контура.

Ниже приведены примеры осуществления предлагаемых способов.

Примеры 1-2

В реактор объемом 10 м3, снабженный мешалкой рамного типа, загружали битум нефтяной дорожный марки БНД 60/90, нагревали до температуры 120°С, добавляли абсорбент 50/370, полисилоксановую жидкость типа ПМС-100 и перемешивали в течение 15 мин при скорости вращения рамной мешалки 30 об/мин. Затем в нагретую смесь при 120°С начинали прикапывать окислитель, увеличивая скорость вращения мешалки до 50 об/мин и осуществляя при этом рециркуляцию смеси. Окислитель прикапывали в течение 35 мин. При этом для осуществления рециркуляции через боковой штуцер, выполненный в нижней части реактора, по отводной трубе диаметром 100 мм с помощью насоса реакционную массу подавали в верхнюю часть реактора, обеспечивая циркуляцию 7 м3 смеси. Стабилизацию реакционной массы осуществляли при температуре 160°С при непрерывном перемешивании в течение 2 часов со скоростью оборота мешалки 60 об/мин и включенной рециркуляции.

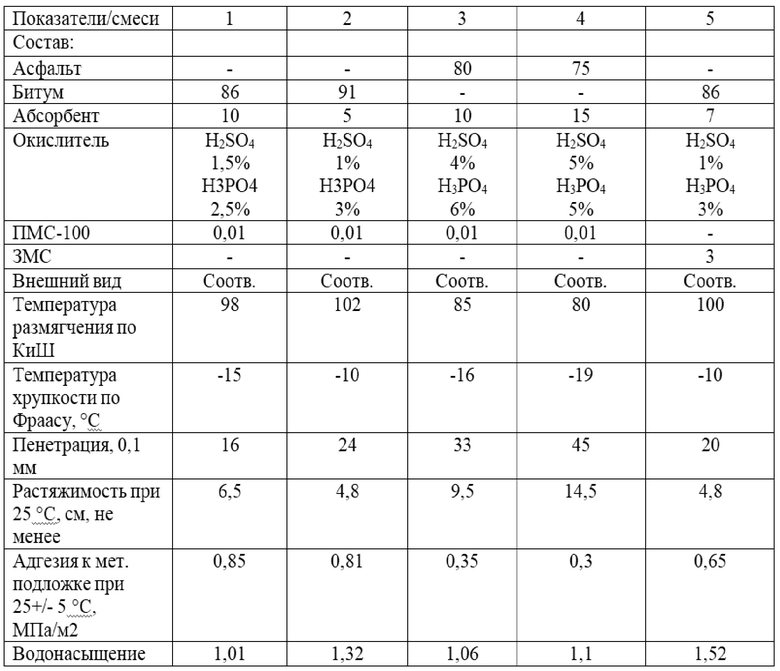

Количественное содержание исходных компонентов, использованных в примерах осуществлении способа, представлены в таблице 1, где также приведены характеристики полученных продуктов.

Примеры 3-4

Способ осуществляли аналогично примерам 1-2, при этом в качестве исходного сырья использовали асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов. Прикапывание окислителя проводили в течение 120 мин при скорости вращения мешалки 50 об/мин, процесс стабилизации осуществляли при температуре 140°С при постоянном перемешивании в течение 2,5 ч со скоростью вращения мешалки 60 об/мин.

Пример 5

Способ осуществляли аналогично примерам 1-2, при этом вместо полисилоксановой жидкости использовали зольные микросферы толстостенные диаметром 150 мкм. Прикапывание окислителя проводили в течение 45 мин при скорости вращения мешалки 30 об/мин, процесс стабилизации осуществляли при температуре 160°С при постоянном перемешивании в течение 2 ч со скоростью вращения мешалки 70 об/мин.

Таблица 1

В результате осуществления способов удалось добиться получения однородного высококачественного продукта за счет интенсивного перемешивания реакционной смеси с помощью мешалки рамного типа при одновременной рециркуляции, предотвращения вскипания реакционной смеси и, соответственно, увеличения выхода готовой продукции. При реализации способов по примерам 1-5 удалось достигнуть выхода готовой продукции до 7 т в течение 4 ч, что в 6 раз превышает аналогичные показатели по сравнению с прототипом.

При определении технических характеристик готовой продукции использовался ГОСТ Р 51164-98.

1. Составы, приготовленные в соответствии с предлагаемым изобретением, по своим характеристикам соответствуют ГОСТ Р 51164-98 по основным параметрам (адгезия, пенетрация, растяжимость) и могут быть использованы в качестве мастики для изоляции магистральных трубопроводов.

2. Добавление в композицию незначительного количества пеногасителей (ПМС-100, зольные микросферы) позволяет проводить окисление продукта при более высоких по сравнению с прототипом температурах, тем самым увеличивая скорость протекания реакции, предотвращает вскипание реакционной смеси и повышает конечный выход продукта.

3. Введение в смесь ортофосфорной кислоты приводит к уменьшению температуры размягчения и твердости конечного продукта, что позволяет использовать также композиции для нанесения их на трубопроводы «горячим» способом, а наличие в составе мастики при ее приготовлении ортофосфорной кислоты, известной как преобразователь ржавчины, позволит наносить покрытие на трубы с низкой степенью очистки. Мастичные композиции, в приготовлении которых участвует асфальт, можно использовать также в дорожном строительстве при приготовлении битумных вяжущих.

Предлагаемые способы приготовления изоляционных композиций позволяют увеличить скорость прикапывания окислителя в 5-10 раз по сравнению с прототипом, общую продолжительность синтеза сократить в 2-4 раза, повысив при этом выход продукта в 2 – 6 раз. Заявляемая группа изобретений обеспечивает выход продукта в промышленных масштабах при сохранении его высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2508304C1 |

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2539295C1 |

| МАСТИЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2543217C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСМОЛА | 2010 |

|

RU2443751C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2562496C2 |

| Способ получения асмола и антикоррозионная изоляционная лента | 2020 |

|

RU2746727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОЙ МАСТИКИ НА ОСНОВЕ АСФАЛЬТОСМОЛИСТЫХ ОЛИГОМЕРОВ | 2009 |

|

RU2407773C2 |

| Композиционная кровельная мастика (варианты) и способ ее получения (варианты) | 2019 |

|

RU2718787C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2258722C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО МАТЕРИАЛА | 1994 |

|

RU2074224C1 |

Группа изобретений относится к области химии и нефтехимического производства и может быть использована для производства мастики, применяемой в конструкции защитных покрытий при проведении в трассовых условиях ремонта (переизоляции) магистральных трубопроводов, в дорожном строительстве в качестве основного компонента вяжущего при приготовлении асфальтобетонных смесей, для антикоррозионной обработки каркасов оснований и внутренних полостей труб каркасов троллейбусов, автобусов, вагонов метро и других видов пассажирского и грузового транспорта. Способ получения изоляционной композиции включает смешение в реакторе битума и абсорбента при нагревании до получения однородной смеси, с последующим прикапыванием окислителя в полученную смесь и проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре. При этом при смешении битума и абсорбента в реактор дополнительно вводят полисилоксановую жидкость. В качестве окислителя используют концентрированные серную и ортофосфорную кислоты. Прикапывание окислителя начинают при достижении температуры смеси 120°С и проводят в течение 0,5-1 часа, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 150-160°С в течение 2-3 часов. При этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию реакционной смеси. Компоненты смеси берут при следующем соотношении, масс.%:

В одном из вариантов реализации способа вместо полисилоксановой жидкости до стадии прикапывания окислителя в реактор вводят зольные микросферы в количестве 2-3 масс.%. В другом варианте, в качестве исходного сырья вместо битума используют асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов, который вводят в реактор в количестве 75-80 масс.%. Технический результат заключается в исключении вскипания реакционной смеси, что обеспечивает увеличение выхода целевого продукта при сохранении его высокого качества, а также сокращение времени протекания процесса и, таким образом, позволяет экономически эффективно производить изоляционную композицию в промышленных масштабах. 3 н. и 21 з.п. ф-лы, 1 табл.

1. Способ получения изоляционной композиции, включающий смешение в реакторе битума и абсорбента при нагревании до получения гомогенной смеси, с последующим прикапыванием окислителя в полученную смесь и дальнейшим проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре, отличающийся тем, что при смешении битума и абсорбента в реактор дополнительно вводят полисилоксановую жидкость с обеспечением равномерного перемешивания компонентов смеси по объему реактора, в качестве окислителя используют концентрированные серную и ортофосфорную кислоты, прикапывание окислителя начинают при достижении температуры смеси 120°С и проводят в течение 0,5-1 часа, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 150-160°С в течение 2-3 часов, при этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию реакционной смеси, где компоненты смеси берут при следующем соотношении, масс. %:

2. Способ по п. 1, отличающийся тем, что равномерное перемешивание компонентов смеси по объему реактора осуществляют с использованием мешалки рамного типа.

3. Способ по п. 1, отличающийся тем, что смешение битума, абсорбента и полисилоксановой жидкости осуществляют в течение 10-20 мин при скорости вращения мешалки 20-30 об/мин.

4. Способ по п. 1, отличающийся тем, что прикапывание окислителя осуществляют при скорости вращения мешалки 40-50 об/мин.

5. Способ по п. 1, отличающийся тем, что стабилизацию проводят при скорости вращения мешалки 50-70 об/мин.

6. Способ по п. 1, отличающийся тем, что в качестве абсорбента используют абсорбент 50/370.

7. Способ по п. 1, отличающийся тем, что в качестве полисилоксановой жидкости используют полисилоксановую жидкость типа ПМС-100.

8. Способ по п. 1, отличающийся тем, что в качестве концентрированной серной кислоты используют 95-97% концентрированную серную кислоту, а в качестве концентрированной ортофосфорной кислоты используют 60-70% концентрированную ортофосфорную кислоту.

9. Способ получения изоляционной композиции, включающий смешение в реакторе битума и абсорбента при нагревании до получения гомогенной смеси, с последующим прикапыванием окислителя в полученную смесь и дальнейшим проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре, отличающийся тем, что при смешении битума и абсорбента в реактор дополнительно вводят зольные микросферы с обеспечением равномерного перемешивания компонентов смеси по объему реактора, в качестве окислителя используют концентрированные серную и ортофосфорную кислоты, прикапывание окислителя начинают при достижении температуры смеси 120°С и проводят в течение 0,5-1 часа, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 150-160°С в течение 2-3 часов, при этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию смеси, где компоненты смеси берут при следующем соотношении, масс. %:

10. Способ по п. 9, отличающийся тем, что равномерное перемешивание компонентов смеси по объему реактора осуществляют с использованием мешалки рамного типа.

11. Способ по п. 9, отличающийся тем, что смешение битума, абсорбента и зольных микросфер осуществляют в течение 10-20 мин при скорости вращения мешалки 20-30 об/мин.

12. Способ по п. 9, отличающийся тем, что прикапывание окислителя осуществляют при скорости вращения мешалки 40-50 об/мин.

13. Способ по п. 9, отличающийся тем, что стабилизацию проводят при скорости вращения мешалки 50-70 об/мин.

14. Способ по п. 9, отличающийся тем, что в качестве абсорбента используют абсорбент 50/370.

15. Способ по п. 9, отличающийся тем, что в качестве концентрированной серной кислоты используют 95-97% концентрированную серную кислоту, а в качестве концентрированной ортофосфорной кислоты используют 60-70% концентрированную ортофосфорную кислоту.

16. Способ получения изоляционной композиции, включающий смешение в реакторе асфальта и абсорбента при нагревании до получения гомогенной смеси, с последующим прикапыванием окислителя в полученную смесь и дальнейшим проведением процесса стабилизации смеси посредством выдерживания при более высокой температуре, отличающийся тем, что при смешении асфальта и абсорбента в реактор дополнительно вводят полисилоксановую жидкость с обеспечением равномерного перемешивания компонентов смеси по объему реактора, в качестве асфальта используют асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов, в качестве окислителя используют концентрированные - серную и ортофосфорную кислоты, прикапывание окислителя начинают при достижении температуры смеси 100°С и проводят в течение 1-2 часов, а стабилизацию осуществляют посредством непрерывного перемешивания компонентов при температуре 140-150°С в течение 2-3 часов, при этом в процессе прикапывания окислителя и стабилизации осуществляют рециркуляцию смеси, где компоненты смеси берут при следующем соотношении, масс. %:

17. Способ по п. 16, отличающийся тем, что асфальт в смеси с ароматическим экстрактом селективной очистки нефтяных дистиллятов берут в соотношении 4:1, соответственно.

18. Способ по п. 16, отличающийся тем, что равномерное перемешивание компонентов смеси по объему реактора осуществляют с использованием мешалки рамного типа.

19. Способ по п. 16, отличающийся тем, что смешение асфальта, абсорбента и полисилоксановой жидкости осуществляют в течение 10-15 мин при скорости вращения мешалки 20-30 об/мин.

20. Способ по п. 16, отличающийся тем, что прикапывание окислителя осуществляют при скорости вращения мешалки 40-50 об/мин.

21. Способ по п. 16, отличающийся тем, что стабилизацию проводят при скорости вращения мешалки 50-70 об/мин.

22. Способ по п. 16, отличающийся тем, что в качестве абсорбента используют абсорбент 50/370.

23. Способ по п. 16, отличающийся тем, что в качестве полисилоксановой жидкости используют полисилоксановую жидкость типа ПМС-100.

24. Способ по п. 16, отличающийся тем, что в качестве концентрированной серной кислоты используют 95-97% концентрированную серную кислоту, а в качестве концентрированной ортофосфорной кислоты используют 60-70% концентрированную ортофосфорную кислоту.

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2508304C1 |

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2539295C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2562496C2 |

| US 3839190, 01.10.1974 | |||

| US 6451885 B1, 17.09.2002 | |||

| Трансмиссия транспортного средства | 1988 |

|

SU1539116A1 |

Авторы

Даты

2018-06-05—Публикация

2017-09-22—Подача