Изобретение относится к области защиты магистральных трубопроводов от почвенной и электрохимической коррозии, в частности к способу получения асмола для антикоррозионного материала - асмольной мастики, сырьевой базой которого являются побочные продукты нефтехимических производств, а также к антикоррозионным изоляционным лентам на основе асмола.

Известен способ получения асмола в три стадии путем взаимодействия битума или асфальта с абсорбентом, получаемым в производстве бутадиена, изопрена, изобутилена, в присутствии серной кислоты, при следующем соотношении компонентов: 75-85 мас. % битума или асфальта деасфальтизации пропаном; 8-22 мас. % абсорбента и серная кислота - остальное. На первой стадии битум или асфальт перемешивают с абсорбентом при температуре 100-115°С, после чего в реакционную смесь прикапывают серную кислоту в течение 5-6 часов до достижения температуры смеси 120-130°С. На второй стадии полученную смесь перемешивают в течение 2-2,5 часов, затем повышают температуру смеси до 135-140°С, после чего перемешивают ее в течение 4-5 часов. На третьей стадии температуру смеси повышают до 145-155°С и при достижении этой температуры смесь перемешивают в течение 4-6 часов с образованием целевого продукта (RU 2443751, МПК С10С 3/02, опубликовано 27.02.2012).

Недостатком известного способа является большая длительность технологического процесса (3 стадии, общее время - 19-20 часов), а также ограниченный диапазон температуры эксплуатации - до +40°С, поскольку при высоких температурах перекачиваемого по трубопроводу продукта - до +60°С, происходит его стекание со стенок трубопровода.

Известен способ получения противокоррозионной мастики на основе асфальтосмолистых олигомеров, включающий взаимодействие битума с тяжелой смолой (кубовый остаток производства изопрена стадии регенерации диметилформамида и серной кислоты), причем процесс включает загрузку битума при температуре 130°С, прикапывание технической серной кислоты 1,5-2 ч при температуре 130°С. Далее проводят стабилизацию продукта при 150°С 4 ч., вводят добавки - масло техническое, бутилкаучук, термоэластопласт - при температуре 140°С. При этом компоненты постоянно перемешивают после каждой операции цикла от 60 до 180 мин. Процесс проводят при следующем соотношении компонентов, мас. %: битум - 72-80; тяжелая смола - 2-3; кислота серная техническая - 4-6; масло техническое - 9-11; бутилкаучук - 1-2; термоэластопласт - 4-6 (RU 2407773, МПК С10С 3/02, опубликовано 27.12.2010).

Недостатком известного способа является низкая технологичность процесса в связи с тем, что кубовый остаток стадии регенерации диметилформамида представляет собой вязкий продукт и требует подогрева при загрузке в реактор для осуществления способа.

Известен способ получения асмола (ЕА 021692, МПК C09D 195/00, С10С 3/02, опубликовано 31.08.2015), который предназначен для защиты магистральных трубопроводов с температурой эксплуатации до +60°С. Способ включает взаимодействие битума или асфальта пропановой деасфальтизации гудрона с абсорбентом, получаемым в производстве бутадиена, изопрена, изобутилена, которое осуществляют в присутствии серной кислоты в две стадии: на первой стадии битум или асфальт перемешивают с абсорбентом при температуре 100-115°С, после чего в реакционную смесь при этой температуре равномерно распыляют серную кислоту в течение 3-4 часов до достижения температуры смеси 130-140°С, а на второй стадии повышают температуру смеси до 150-160°С и перемешивают в течение 4-6 часов, причем за два часа до окончания второй стадии в реакционную смесь добавляют сажу в качестве тиксотропной добавки, а способ осуществляют при следующем соотношении компонентов, мас. %: битум или асфальт деасфальтизации пропаном - 73-85, абсорбент - 8-15, сажа - 5-15, серная кислота - остальное.

Данное изобретение позволяет повысить технологичность процесса получения асмола, расширить его тиксотропные свойства. Однако, оно не обеспечивает длительного сохранения антикоррозионных свойств в процессе эксплуатации.

Известна антикоррозионная изоляционная лента, включающая основу из полимерной ленты, мастичный слой из асмола, содержащий дополнительно битум, и антиадгезив, выполненный из полиэтилентерефталата (RU 2199051, МПК F16L 58/04, опубликовано 20.02.2003).

Недостаток данной изоляционной ленты - невысокие прочностные характеристики мастичного слоя ввиду того, что адгезионное взаимодействие его с металлом выше, чем когезионная прочность самой мастики. Это приводит к перераспределению мастичного слоя ленты под оберткой при перемещениях трубопровода в процессе эксплуатации, особенно на трубопроводах с температурой перекачиваемого продукта до +50°С, и, как следствие, к недостаточной надежности ленты.

Наиболее близким техническим решением является антикоррозионная изоляционная лента, включающая основу из полимерной ленты, мастичный слой и антиадгезив, причем мастичный слой содержит асмол, битум, дивинилстирольный термоэластопласт, гидравлическое масло в качестве пластификатора и технический углерод при следующем соотношении компонентов, мас. %: битум - 10-30, дивинилстирольный термоэластопласт - 3-6, масло гидравлическое - 10-15, технический углерод - 10-20, асмол - остальное (ЕА 021691, МПК F16L 58/04, опубликовано 31.08.2015).

Данная лента имеет хорошие эксплуатационные характеристики, такие как прочность на удар, адгезия, и др. Однако известная антикоррозионная лента не обеспечивает длительного сохранения эксплуатационных характеристик.

Задачей изобретения является создание надежного антикоррозионного материала и долговечной изоляционной ленты для защиты магистральных трубопроводов от почвенной коррозии.

Технический результат изобретения заключается в повышении антикоррозионных свойств изоляционной ленты и замедлении процесса коррозии металлических трубопроводов за счет усиления поверхностной активности мастики на основе изготовленного по предложенному способу асмола.

Задача решается и технический результат достигается способом получения асмола путем взаимодействия битума или асфальта пропановой деасфальтизации гудрона с диметилформамидом в присутствии серной кислоты при следующем соотношении компонентов, мас. %: битум или асфальт пропановой деасфальтизации гудрона - 75-85; диметилформамид - 3-5; серная кислота - остальное, при котором на первой стадии перемешивают битум или асфальт пропановой деасфальтизации гудрона и диметилформамид в указанном колифестве при температуре 120-130°С в течение 1-1,5 часа, к полученной смеси при этой температуре струйно подают серную кислоту в течение 2-3 часов с обеспечением перемешивания ее со смесью в вертикальной и горизонтальной плоскости до достижения температуры смеси 140-145°С, на второй стадии повышают температуру смеси до 150-160°С и перемешивают при этой температуре в течение 1-1,5 часа с образованием целевого продукта.

Технический результат достигается также антикоррозионной изоляционной лентой для защиты магистральных трубопроводов, включающей основу из полимерной ленты, мастичный слой, содержащий асмол, полученный предложенным способом, и битум, а также антиадгезив, выполненный из полиэтилентерефталата, при следующем соотношении компонентов мастичного слоя, мас.%: битум - 10-30; асмол, полученный предложенным способом, - остальное.

Технический результат изобретения достигается благодаря следующему.

Используемый в процессе получения асмола диметилформамид (C3H7ON), который является полярным апротонным растворителем, способствует активации реакционной способности серной кислоты, которая в свою очередь способствует образованию азотсодержащих групп, которые совместно с сульфогруппами из серной кислоты обеспечивают комплексное взаимодействие с битумом. Учитывая, что при подземной коррозии трубопроводов происходят электрохимические процессы на поверхности раздела «металл - электролит», имеет место два сопряженных процесса: переход ионов металла в раствор - окислительный или анодный, и обратный - переход этих ионов из раствора на поверхность металла -восстановительный. На поверхности металла получается энергетическая неоднородность в результате образования анодных и катодных участков. В предложенном изобретении для выравнивания энергетической неоднородности поверхности металла применяется бифункциональное изоляционное покрытие на основе асмола. Сульфокислотные группы асмола обладают кислотными свойствами, в то же время азотсодержащие группы асмола - основными акцепторными свойствами. Селективно сорбируясь на разнопотенциальных участках поверхности металла, они выравнивают их энергетическую неоднородность и обеспечивают антикоррозионному изоляционному материалу на основе асмола высокую поверхностную активность. Это приводит к снижению разности потенциалов анодных и катодных участков корродирующей поверхности металла и соответственно к замедлению или полному прекращению процесса электрохимической коррозии.

Способ получения асмола осуществляют следующим образом.

В реактор, снабженный перемешивающим устройством и рубашкой для обогрева, закачивают расчетное количество разогретого до температуры 120-130°С битума или асфальта пропановой деасфальтизации гудрона, затем подают расчетное количество диметилформамида.

На первой стадии тщательно перемешивают указанные компоненты в течение 1-1,5 часа, к полученной смеси при этой температуре струйно подают серную кислоту в течение 2-3 часов, при этом перемешивают ее со смесью в вертикальной и горизонтальной плоскостях, обеспечивая проникновение серной кислоты во все слои и эффективное взаимодействие с реакционной смесью, до достижения температуры смеси 140-145°С.

На второй стадии повышают температуру смеси до 150-160°С и перемешивают при этой температуре в течение 1-1,5 часа. Происходит стабилизация реакционной смеси с образованием целевого продукта.

Примеры осуществления способа

Пример 1

В нагретый реактор закачали расчетное количество битума, нагретого до 120°С и диметилформамида без предварительного нагрева. Диметилформамид (C3H7ON) - готовый продукт, выпускаемый по ГОСТ 20289. На первой стадии смесь перемешивали при температуре 120°С в течение 1 часа. Затем к полученной массе при этой же температуре в реактор струйно подавали расчетное количество серной кислоты в течение 2 часов, тщательно перемешивая ее в вертикальной и горизонтальной плоскости для полного и эффективного проникновения во все слои реакционной смеси, до достижения температуры смеси 140°С. На второй стадии температуру смеси повышали до 150°С и перемешивали ее в течение 1 часа с образованием целевого продукта - асмола.

В процессе использовали компоненты в следующем соотношении, мас. %: битум - 87; диметилформамид - 5; серная кислота - 8.

Пример. 2

Процесс получения асмола на первой стадии аналогичен описанному в примере 1. На второй стадии в смесь добавляли расчетное количество дивинилстирольного термоэластопласта, смесь нагревали до температуры 150°С и перемешивали в течение 1 часа.

В процессе получения асмола использовали компоненты в следующем соотношении, мас. %: битум - 85; диметилформамид - 5; дивинилстирольный термоэластопласт - 4; серная кислота - 6.

Пример 3

Процесс получения асмола на первой стадии аналогичен описанному в примере 1, но с использованием асфальта вместо битума. На второй стадии температуру смеси повышали до 155°С, добавляли расчетное количество сажи в качестве тиксотропного компонента, рапсового масла и дивинилстирольного термоэластопласта, перемешивали в течение 1,5 часа, а процесс получения асмола проводили при следующем соотношении компонентов, мас. %: асфальт - 85; диметилформамид - 4; сажа - 3; рапсовое масло - 3; серная кислота - 5.

Авторами был также получен асмол по приведенному аналогу - ЕА 021692, при соотношении компонентов реакционной смеси, мас. %: битум - 80; абсорбент - 10; серная кислота - 5; сажа - 5.

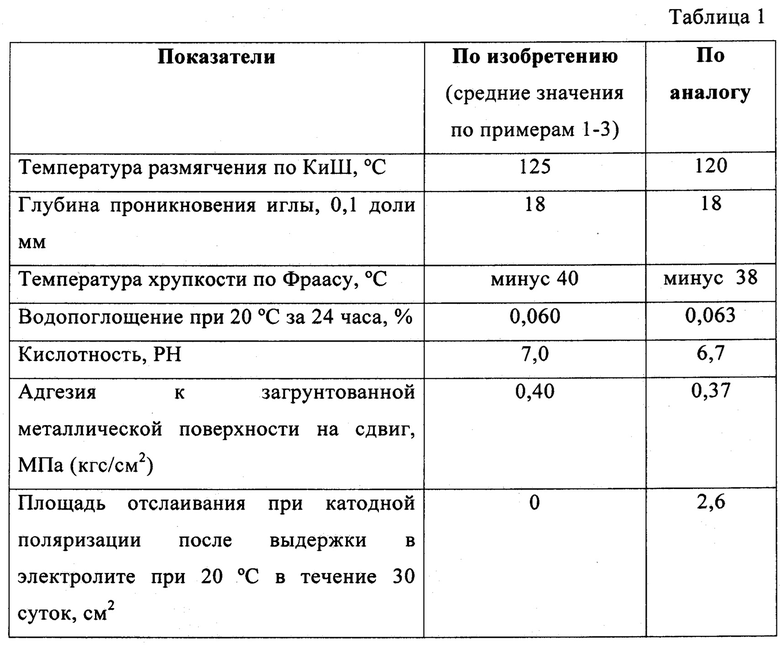

Для сравнения характеристик асмола по аналогу и предложенному изобретению были определены следующие показатели: глубина проникновения иглы по ГОСТ 11501, температура хрупкости по Фраасу по ГОСТ 11507, водопоглощение и кислотность. Для сравнения защитной способности мастичных композиций согласно ГОСТ Р 51164 были определены также их адгезия, площадь отслаивания покрытия при катодной поляризации.

Результаты испытаний представлены в таблице 1.

Как видно из данных таблицы 1, асмол по предложенному изобретению обладает значительно более высокой коррозионной стойкостью.

Указанный в изобретении технический результат достигается также предложенной антикоррозионной изоляционной лентой, существенным отличительным признаком которой по сравнению с прототипом является содержание в составе мастичного слоя ленты компонента - диметилформамида с азотсодержащими группами, обеспечивающими при взаимодействии с серной кислотой улучшение защитных свойств: прочностных характеристик, гибкости при минус 20°С, сохранение адгезии в агрессивной среде.

Антикоррозионную изоляционную ленту изготавливают следующим образом.

На полимерную основу наносят расплав мастичного слоя, содержащего предложенную в изобретении смесь компонентов, затем поверх мастичного слоя наносят антиадгезив для предотвращения слипания при смотке ленты в рулон. Для защиты трубопровода его обматывают изоляционной лентой, при этом в процессе обматывания антиадгезив снимают с поверхности мастичного слоя.

Мастичный слой содержит асмол, полученный по предложенному в изобретении способу, и битум. Указанное в сущности изобретения соотношение компонентов обусловлено следующим.

Оптимальное количество битума 10-30 мас. %. наиболее целесообразно для того, чтобы совместно с асмолом они взаимно стабилизировали друг друга, что способствует повышению долговечности ленты. Добавление в мастичный слой диметилформамида менее 3% не обеспечивает асмолу высокую поверхностную активность и эффективное замедление процесса электрохимической коррозии. Увеличение содержания диметилформамида свыше 5% нецелесообразно, т.к. это практически не изменяет поверхностную активность мастичного слоя.

Пример изготовления антикоррозионной изоляционной ленты согласно предложенному изобретению

Состав ленты:

полимерная основа из поливинилхлоридной ленты (ГОСТ 16272-79);

мастичный слой, содержащий, мас.%: битум - 20; асмол, полученный по предложенному в изобретении способу - 80.

антиадгезив на основе полиэтилентерефталата марки АА-2 по ТУ 5459- 055-39160180-2000.

Была также изготовлена изоляционная лента по прототипу, мастичный слой которой содержит, мас.%: битум -10; термоэластопласт - 6; пластификатор - 10; технический углерод - 10; асмол- 64.

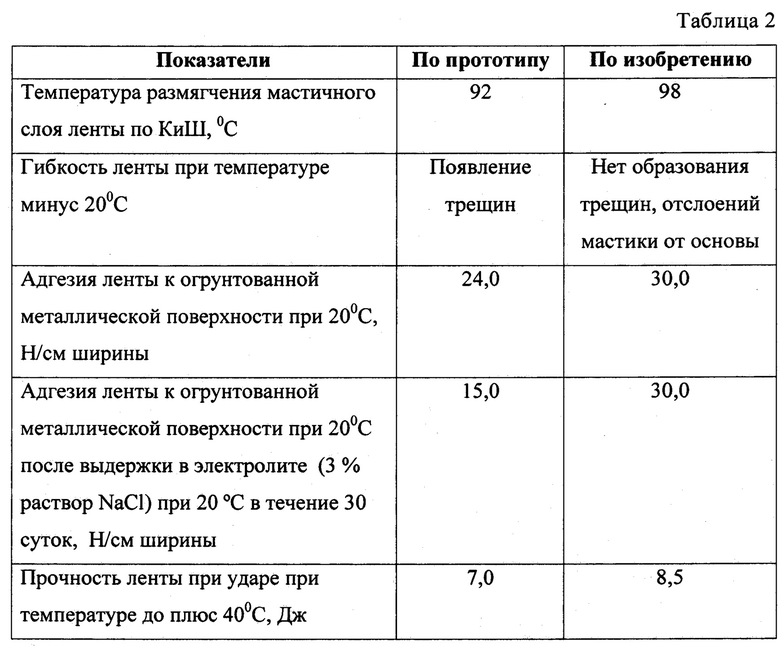

Для сравнения защитной способности полученных лент были определены следующие показатели: температура размягчения по кольцу и шару согласно ГОСТ 11506, адгезия, прочность покрытия при ударе, гибкость ленты при минус 20°С и устойчивость адгезии в агрессивной среде в течение 30 суток. Результаты испытаний представлены в таблице 2.

Как видно из данных таблицы 2 физико-механические и защитные свойства ленты по предложенному изобретению имеют улучшенные показатели:

- температура размягчения мастичного слоя на ленте выше, чем по прототипу, это связано с увеличением прочностных (когезионных) характеристик мастики;

- при проверке гибкости ленты при минус 20°С не наблюдается образование трещин и отслоений, лента пластичная при высоких прочностных свойствах;

- адгезия ленты сохраняется в течение 30 дней выдержки образца в 3% растворе NaCl, тогда как по прототипу адгезия в этих условиях уменьшается;

- прочность ленты при ударе выше по изобретению, что также подтверждает более высокие защитные свойства.

Таким образом, изобретение позволяет повысить антикоррозионные свойства изоляционной ленты и существенно замедлить процесс коррозии металлических трубопроводов за счет усиления поверхностной активности мастики на основе изготовленного по предложенному способу асмола.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2508304C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСМОЛА | 2010 |

|

RU2443751C1 |

| МАСТИЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2543217C1 |

| ПРОТИВОКОРРОЗИОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2384601C2 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2379575C2 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ НА ТЕКСТИЛЬНОЙ ЛЕНТЕ-ОСНОВЕ, ПРОПИТАННОЙ МАСТИКОЙ С ПРИМЕНЕНИЕМ АСФАЛЬТОСМОЛИСТЫХ ОЛИГОМЕРОВ (ВАРИАНТЫ) | 2010 |

|

RU2458282C2 |

| МАСТИКА | 2008 |

|

RU2368637C1 |

| ИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2539295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОЙ МАСТИКИ НА ОСНОВЕ АСФАЛЬТОСМОЛИСТЫХ ОЛИГОМЕРОВ | 2009 |

|

RU2407773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2656486C1 |

Изобретение относится к области защиты магистральных трубопроводов от почвенной и электрохимической коррозии, в частности к способу получения асмола для антикоррозионного материала, а также к антикоррозионным изоляционным лентам для защиты магистральных трубопроводов на основе асмола. Способ осуществляют путем взаимодействия битума или асфальта пропановой деасфальтизации гудрона с диметилформамидом в присутствии серной кислоты, при следующем соотношении компонентов, мас.%: битум или асфальт пропановой деасфальтизации гудрона - 75-85, диметилформамид - 3-5, серная кислота - остальное, при котором на первой стадии перемешивают битум или асфальт пропановой деасфальтизации гудрона и диметилформамид при температуре 120-130°С в течение 1-1,5 ч. Затем к полученной смеси при этой температуре струйно подают серную кислоту в течение 2-3 ч с обеспечением перемешивания ее со смесью в вертикальной и горизонтальной плоскости до достижения температуры смеси 140-145°С. Далее на второй стадии повышают температуру смеси до 150-160°С и перемешивают при этой температуре в течение 1-1,5 ч с образованием целевого продукта. Лента включает основу из полимерной ленты, мастичный слой, содержащий асмол и битум при следующем соотношении компонентов, мас.%: битум - 10-30; асмол - остальное, а также антиадгезив, выполненный из полиэтилентерефталата. Технический результат заявленной группы изобретений заключается в повышении антикоррозионных свойств изоляционной ленты и замедлении процесса коррозии металлических трубопроводов. 2 н.п. ф-лы, 2 табл., 4 пр.

1. Способ получения асмола путем взаимодействия битума или асфальта пропановой деасфальтизации гудрона с диметилформамидом в присутствии серной кислоты при следующем соотношении компонентов, мас.%: битум или асфальт пропановой деасфальтизации гудрона - 75-85; диметилформамид - 3-5; серная кислота - остальное, при котором на первой стадии перемешивают битум или асфальт пропановой деасфальтизации гудрона и диметилформамид в указанном количестве при температуре 120-130°С в течение 1-1,5 ч, к полученной смеси при этой температуре струйно подают серную кислоту в течение 2-3 ч с обеспечением перемешивания ее со смесью в вертикальной и горизонтальной плоскости до достижения температуры смеси 140-145°С, на второй стадии повышают температуру смеси до 150-160°С и перемешивают при этой температуре в течение 1-1,5 ч с образованием целевого продукта.

2. Антикоррозионная изоляционная лента для защиты магистральных трубопроводов, включающая основу из полимерной ленты, мастичный слой, содержащий асмол, полученный по п.1, и битум, а также антиадгезив, выполненный из полиэтилентерефталата, при следующем соотношении компонентов мастичного слоя, мас.%: битум - 10-30; асмол, полученный по п.1, - остальное.

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО МАТЕРИАЛА | 1994 |

|

RU2074224C1 |

| АВТОСАНИ С ВОЗВРАТНО-ПОСТУПАТЕЛЬНО ДВИЖУЩИМИСЯ ПОЛОЗЬЯМИ, СНАБЖЕННЫЕ ВЫДВИГАЮЩИМИСЯ ШПОРАМИ | 1930 |

|

SU21691A1 |

| АНТИКОРРОЗИОННАЯ ИЗОЛЯЦИОННАЯ ЛЕНТА | 2002 |

|

RU2199051C1 |

| RU 94002502 A1, 10.05.1996 | |||

| Аэросани | 1929 |

|

SU21692A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2017 |

|

RU2656486C1 |

| МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ "ТРАНСКОР" ДЛЯ ТРУБ | 2001 |

|

RU2192578C1 |

| Тормозный цилиндр для автоматического воздушного тормоза | 1937 |

|

SU52602A1 |

| ЛЕНТА АНТИКОРРОЗИОННАЯ ПОЛИМЕРНО-АСМОЛЬНАЯ "ЛИАМ", 01.01.2008 | |||

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

Авторы

Даты

2021-04-19—Публикация

2020-04-03—Подача