[0001] Настоящее изобретение относится к способу изготовления формованных пищевых продуктов, согласно которому из одного или множества пищевых продуктов, к которым относятся, в частности, углеводсодержащие продукты, мясо, рыба, дичь, птица и/или овощи, или из сочетания и/или смеси таких пищевых продуктов, изготовляют замороженный полуфабрикат, и из этого полуфабриката формуют пищевой продукт желаемой формы в процессе переработки на технологической линии с применением по меньшей мере однократного процесса формования, причем в процессе формования полуфабрикат с помощью по меньшей мере одного штампа прижимают к плоской либо фасонной упорной плите для придания необходимой формы.

[0002] Кроме того, настоящее изобретение относится к установке для осуществления упомянутого способа и к пищевому продукту, изготовленному по этому способу.

Уровень техники

[0003] Способ изготовления формованных пищевых продуктов такого типа известен из патента ЕР 1156720 В1. Согласно этому способу в качестве полуфабриката используют цельные куски мяса с прожилками жира, которые помещают в полость пресс-формы, и с помощью штампа придают им геометрическую форму, определяемую полостью пресс-формы. При этом, в зависимости от толщины и ширины полуфабрикатов, необходимо их деформирование в большей или меньшей степени. Отформованный таким образом кусок мяса затем извлекают из полости пресс-формы и факультативно направляют на дальнейшую переработку, в частности на термообработку или на приготовление иным способом.

[0004] Хотя известный способ обеспечивает изготовление мясных изделий желаемой формы, вследствие деформации мяса возникает опасность, что структура этого мяса, несмотря на максимально щадящие режимы обработки, изменяется настолько, что приготовленный таким образом кусок мяса для потребителя будет отличаться от натурального куска мяса, в частности, по внешнему виду, мягкости (нежности) и вкусовым ощущениям.

[0005] Кроме того, при значительном ходе пресса в процессе формования всегда существует вероятность самопроизвольных разрывов в клеточной структуре мяса, которые могут привести к потере впечатления цельности куска или, в процессе последующей термообработки, к распаду куска вдоль этих разрывов, изменению цвета в соответствующих местах, накоплению приправ в областях нарушенной клеточной структуры или к по меньшей мере волокнистости изделия.

Описание изобретения

[0006] Поэтому задачей настоящего изобретения является модифицирование вышеописанного способа таким образом, чтобы, во-первых, обеспечить более щадящий режим деформирования полуфабриката в целях применимости способа для других видов полуфабрикатов и, во-вторых, обеспечить по возможности минимальное воздействие на полуфабрикат в процессе формования.

[0007] Эта задача, в соответствии с настоящим изобретением, решается тем, что сила нажима штампа воздействует на полуфабрикат на по меньшей мере двух этапах частичного прессования, разделенных во времени промежуточным этапом или паузой, причем на первом этапе частичного прессования происходит предварительное формование полуфабриката, а на втором этапе частичного прессования происходит дополнительное формование полуфабриката повышением давления прессования и/или дальнейшим перемещением штампа в направлении упорной плиты.

[0008] В соответствии со способом по настоящему изобретению деформирование, называемое специалистами в отрасли также термином "формование", производится поэтапно или циклическим способом. При этом выполняются один за другим два или несколько этапов частичного прессования, причем после каждого такого этапа предусмотрен промежуточный этап. Этот промежуточный этап может включать только паузу, во время которой штамп остается в неизменяемом положении - без поднятия или опускания.

[0009] Однако промежуточный этап может также либо включать поднятие штампа до выхода из контакта с полуфабрикатом, либо во время этого этапа могут выполняться дополнительные стадии способа. Например, при соответствующем выполнении формовочного устройства для штампа возможно, что во время промежуточного этапа штамп, хотя и не будет опускается дальше, но будет продолжать оказывать давление на полуфабрикат, и при этом относительными перемещениями упорной плиты и полуфабриката либо штампа и полуфабриката в направлениях массирования, перпендикулярными направлению прессования, будет обеспечиваться снятие напряжений в предварительно отформованных частях полуфабриката.

[0010] В качестве полуфабрикатов по настоящему изобретению могут использоваться любые виды пищевых продуктов, в том числе предназначенных для кормления животных. Таким образом, изобретение не ограничивается переработкой мяса, птицы или рыбы, в том числе внутренностей животных или рыбы, и предварительно термообработанных или иным способом доведенных до полной или частичной готовности продуктов, но может использоваться также применительно ко всем другим пищевым продуктам и рецептурам пищевых продуктов, например к овощам, хлебобулочным продуктам или макаронным изделиям и т.п.

[0011] Существенным отличием предпочтительного способа формования является то, что полуфабрикат, в виде либо природного продукта, либо предварительно обработанного продукта, вначале подвергается быстрому замораживанию, причем при этом выбирается рабочая температура, обеспечивающая охлаждение полуфабриката до температуры ниже его точки замерзания или ниже точки замерзания содержащихся в полуфабрикате жидкостей, на возможное содержание соли в полуфабрикате. Как правило, однако, применение изобретения не ограничивается этим условием; теоретически возможна также переработка не полностью замороженной композиции или полностью размороженного полуфабриката способом по настоящему изобретению, причем для таких полуфабрикатов всегда возможно выполнение дальнейших процессов приготовления (термообработки) непосредственно после завершения процесса формования.

[0012] Примером подготовки полуфабриката к обработке способом по настоящему изобретению может служить подготовка кускового мяса. При переработке мясопродуктов мясо, как правило, подготавливают перед формованием посредством известного способа размягчения мяса, при котором маринады со специями массированием вводят в мясо. Посредством этого процесса массирования состав натурального мяса вследствие введения маринада изменяется, при этом происходит смещение температуры замерзания от точки замерзания воды в сторону более низких температур. Соответственно, для обеспечения возможности формования в замороженном состоянии полуфабрикат охлаждают до соответственно более низких температур.

[0013] В случае овощных смесей, мясных пли макаронных изделий с овощной начинкой или других подобных изделий температура замерзания может быть понижена введением в рецептуру определенных компонентов, таких как соусы, горчица, а также некоторых основных продуктов. В этих случаях предпочтение также отдается выбору температуры, обеспечивающей возможность переработки замороженного полуфабриката.

[0014] Преимущество такого замороженного полуфабриката перед незамороженным заключается в том, что он в значительной степени более стабилен после процесса формования вследствие охрупчивания в процессе замораживания и сил сцепления кристаллов жидкости, которые образовались в процессе замораживания. В принципе, возможно применение настоящего изобретения также для незамороженных формованных продуктов, так что нижеприведенное описание обеспечиваемых изобретением преимуществ не ограничивается случаем замороженных формованных продуктов, однако подразумевается, что применение изобретения обеспечивает особые преимущества в случае работы с замороженными полуфабрикатами.

[0015] В простейшем случае осуществления настоящего изобретения может производиться только сжатие полуфабрикатов без применения специальных полостей пресс-формы. Такой способ можно применять, например, для изготовления предварительно формованных изделий, которые затем можно перерабатывать для приготовления шницелей по-венски. Поскольку такие шницеля, как известно, характеризуются очень тонким слоем мяса, в данном случае можно раздавливать обычный кусок мяса до требуемой толщины.

[0016] Согласно альтернативному варианту осуществления настоящего изобретения, напротив, используется полость пресс-формы, в которую впрессовывается полуфабрикат. В этом случае выбором соответствующего контура пресс-формы можно получить пищевой продукт, который имеет, в частности, кажущуюся смешной форму, для того, чтобы стать, например, более привлекательным для детей, или, несмотря на иную исходную форму, имеет форму натурального пищевого продукта. Например, возможно приготовление продукта, форма которого соответствует контуру стейка или гамбургера, из кусков мяса произвольной формы.

[0017] Помимо переработки мяса, способ по настоящему изобретению можно применять при переработке всех других пищевых продуктов. Возможно формование полуфабрикатов, например, не только из овощных продуктов, но также изготовление таким способом макаронных изделий или, в частности, изделий из сочетаний упомянутых продуктов. При этом использование замороженных полуфабрикатов может иметь смысл не только с точки зрения улучшенной обрабатываемости замороженных материалов, но и по соображениям значительного повышения эффективности предотвращения загрязнения продуктов, содержащих яйца или мясо птицы, например сальмонеллами.

[0018] В соответствии с настоящим изобретением способ формования осуществляется в несколько этапов частичного прессования, причем простой вариант осуществления настоящего изобретения состоит в том, что штамп опускается на полуфабрикат в циклическом режиме, и желаемое формование достигается постепенно за счет легких ударных движений. Длительность этапов частичного прессования в принципе может быть любой, однако особое преимущество имеют этапы частичного прессования длительностью от 0,1 с до 60 с, предпочтительно, от 0,5 с до 2 с. В конечном счете, однако, целесообразная длительность этапа частичного прессования зависит также от требуемой степени деформации и, разумеется, от характеристик обрабатываемого полуфабриката.

[0019] В одном из возможных вариантов проведения процесса возможно измерение скорости деформирования во время формования с целью реагирования на неожиданные обстоятельства, в частности, при высокой степени деформации. Например, если в формовочное устройство поступают порции мяса различных очертаний, но одинаковой массы, то степень деформации, необходимая для изготовления однородных изделий, может изменяться в широких пределах в зависимости от исходной формы полуфабриката. При этом может оказаться целесообразным в случае высокой степени деформации преждевременно прерывать этап частичного прессования, длительность которого сама по себе предусмотрена увеличенной, с целью обеспечения паузы для предварительного снятия внутренних напряжений в сильно деформированном мясе либо для размягчения этого мяса на вышеупомянутых этапах массирования. В частности, длительность этапа частичного прессования могут сокращать до 0,5-1 с.

[0020] В предпочтительном варианте осуществления способа по настоящему изобретению выполняют не только два этапа частичного прессования, но и большее количество таких этапов, например, 10, 20 или 30 этапов. При этом упомянутые этапы частичного прессования могут иметь одинаковую или различную длительность. В частности, при формовании мяса оказалось целесообразным применять более чем 5, например, приблизительно 10-15, этапов частичного прессования при длительности каждого этапа приблизительно 1 с. Между этапами предусматриваются паузы длительностью 1 с каждая. Таким образом, достигается эффект, соответствующий непрерывному легкому отбиванию, причем штамп на каждом этапе частичного прессования проходит небольшой участок пути по направлению к упорной плите.

[0021] Для каждого материала полуфабриката и для каждой требуемой или ожидаемой степени деформации может оказаться целесообразной установка различных значений длительности и прилагаемого давления на этапах частичного прессования. Например, можно рекомендовать укорачивать этапы частичного прессования по мере увеличения степени деформации, что целесообразно, в частности, при обработке полуфабрикатов, которые необходимо подвергать незначительному уплотнению в поперечном направлении, однако значительному выравниванию но толщине в направлении прессования. В этом случае первый этап предварительного формования можно выполнять при соответствующем значительном перемещении штампа, в то время как последующее окончательное формование осуществлять при коротких перемещениях штампа, однако с вовлечением в процесс увеличенных количеств подлежащего формованию мяса вследствие увеличения поверхности контакта штампа с полуфабрикатом. На более поздней стадии может быть целесообразным уменьшение пути деформирования, например, уменьшением длительности этапов частичного прессования.

[0022] Однако в зависимости от формы полуфабриката решение может достигаться прямо противоположным образом, а именно выполнением значительных перемещений штампа небольшими этапами, а меньших перемещений с прилеганием штампа по всей поверхности - за один этап. Это может быть целесообразным, например, если полуфабрикат состоит из смеси различных пищевых продуктов, и в средней части полуфабриката смесь или продукт образует горку относительно большой высоты, которую в процессе формования необходимо осадить вниз и медленно распространить в ширину так, чтобы смесь была внедрена в ниже расположенную массу, например в макаронные изделия, однако без преждевременного разваливания.

[0023] В альтернативном варианте или в дополнение к вышеизложенному, разумеется, на более поздних или на более ранних отрезках времени можно работать при уменьшенном давлении деформирования вместо уменьшенного пути деформирования. В целях щадящей обработки полуфабриката можно нагружать штамп в пределах отдельного этапа частичного прессования переменным давлением по разнообразным схемам. В простейшем случае применяется "этап прессования со спонтанным формованием", при котором желательное для каждого этапа частичного прессования давление передается на штамп пресса самопроизвольно, т.е. без преднамеренного замедления и в полной мере. Если это давление приводит к желаемой деформации полуфабриката, то вследствие этой деформации давление снижается, поскольку при кратковременной подаче давления в рабочий цилиндр штампа давление в установке также частично снижается вследствие перемещения штампа и сопутствующего увеличения объема рабочего цилиндра. Однако рабочее давление можно также поддерживать неизменным, что вызывает соответствующее ускорение дальнейшего деформирования.

[0024] В альтернативном варианте возможно также управляемое в зависимости от перемещения спонтанное формование, при котором деформирование на данном этапе частичного прессования независимо от реакции полуфабриката может выполняться на протяжении заранее определенного, в частности, равномерного перемещения штампа. Различные этапы частичного прессования можно комбинировать между собой в зависимости от желания или опыта оператора и требуемой обработки.

[0025] Между этапами частичного прессования можно предусмотреть различные промежуточные фазы. В большинстве случаев достаточно выдерживать частично сформованный полуфабрикат в течение паузы, во время которой структуры полуфабриката подвергаются релаксации после давления формования или вследствие повторного замораживания восстанавливаются нарушенные связи между замороженными структурами. Последнее особенно рекомендуется в случае формования рыхлых структур, например изделий из макарон или риса, где отдельные составные части связаны между собой только вследствие замерзания. В таких случаях образование новых связей может достигаться даже добавлением водяного пара или аналогичными средствами.

[0026] В других случаях, напротив, может оказаться целесообразным усиление релаксации полуфабриката, подвергая его массированию. Например, штамп может совершать круговые или поступательные движения в плоскости, перпендикулярной направлению прессования. В этом случае, разумеется, штамп должен удерживаться на поверхности частично сформованного полуфабриката для обеспечения легкой вращательной или разминающей нагрузки на мясо с фазами бокового смещения или снятия нагрузки. Такой эффект может быть усилен колебательными движениями штампа, которым для этой цели может заменяться обычный штамп, применяемый на этапе частичного прессования. Для релаксации полуфабриката возможно также воздействие на штамп ультразвуком.

[0027] Наконец, можно применять также приемы, кинематически противоположные вышеописанным, т.е. сообщать соответствующее движение упорной плите при неподвижном штампе. Возможно также сочетание подвижного штампа и подвижной упорной плиты в целях воздействия на обе стороны полуфабриката.

[0028] Наконец, в целях упрощения процесса формования возможна обработка полуфабриката содействующей деформированию жидкостью или иными веществами еще до загрузки его в полость пресс-формы или помещения его на упорную плиту. Например, можно обработать мясопродукт содержащим масло маринадом или предварительно обработать его так, чтобы концентрация белка внутри клеточной структуры изменилась гак, чтобы способствовать формованию.

[0029] В период фазы покоя штамп можно также отводить назад на заданное расстояние. Под заданным расстоянием в данном случае подразумевается, с одной стороны, обратное перемещение штампа на определенное расстояние, но также имеется в виду, что штамп должен вновь поддаваться определенному противодавлению, т.е. возвращаться в прежнее положение в зависимости от давления. Последнее целесообразно, в частности, в случае, когда, как описано выше, движение штампа должно обеспечивать массирование полуфабриката.

[0030] Таким образом можно также ограничивать или исключать нежелательное восстановление после частичного деформирования под влиянием эффекта памяти, поскольку при обратном перемещении, зависящем от давления, определенное формующее воздействие штампа сохраняется также и в фазе покоя. Таким образом можно обеспечивать дополнительное деформирование отдельных слоев полуфабриката также в фазе покоя и снятия напряжений, например, вследствие течения материала, находящегося под напряжением.

[0031] В принципе обратное смещение штампа или снятие давления возможно любым пригодным для этого способом, и в простейшем случае оно достигается отведением штампа на определенное расстояние. В альтернативном варианте возможно также частичное снижение установочного давления или сброс его до давления окружающей среды. Кроме того, возможно осуществлять отведение штампа более медленно по закону линейного, нарастающего или убывающего изменения длины его пути и/или давления.

[0032] Другой вариант осуществления настоящего изобретения предусматривает этапы частичного прессования, состоящие из регулируемых по длине пути штампа фаз формования и регулируемых по давлению фаз формования. При осуществлении регулируемой по длине пути штампа фазы формования, штамп перемещается на заданное расстояние в сторону упорной плиты независимо от давления. Напротив, во время фазы формования, регулируемой по давлению, можно учитывать реакцию на противодавление со стороны полуфабриката, при этом определенное максимальное давление, устанавливаемое в зависимости от нагружаемости полуфабриката, не превышается. Преимущество этого способа состоит, в частности, в более эффективном предотвращении повреждения полуфабриката.

[0033] Одно из возможных применении таких двухфазных этапов частичного прессования состоит, например, в том, что вначале выполняется первая фаза, не имеющая критического значения с точки зрения повреждения структуры полуфабриката, с регулированием по длине пути штампа, а затем вторая фаза, имеющая решающее значение с точки зрения предотвращения повреждения структуры полуфабриката, с регулированием по давлению. В других случаях применения учитывается разгрузка, например, мясоподобного полуфабриката, на протяжении регулируемой по давлению фазы формования, так что, несмотря на возрастающее давление, в пределах одного этапа частичного прессования достигается максимальный эффект формования вследствие разнесения во времени регулируемых по длине пути штампа и по давлению фаз формования без нарушения структуры полуфабриката.

[0034] В принципе возможны любые сочетания следующих одна за другой, в том числе многократно повторяющихся, регулируемых по длине пути штампа или по давлению, фаз формования в пределах одного этапа частичного прессования. Возможно также выполнение этапов частичного прессования с непрерывным формованием, при этом этап прессования выполняется в соответствии с заранее заданной кривой нагружения независимо от реакции находящегося под давлением полуфабриката. Такое деформирование заканчивается по достижении максимального давления прессования или после прохождения штампом максимального пути деформирования.

[0035] Заранее заданный характер изменения нагрузки может быть линейным (нарастающим или убывающим). Далее может следовать фаза разгрузки, во время которой давление слегка понижается, или фаза постоянной нагрузки, на протяжении которой поддерживается постоянное давление. Эта вторая фаза может также характеризоваться прекращением движения штампа, так что в этом случае независимо от давления формования после прохождения первой фазы, на которой давление повышается, следует фаза с постоянным положением штампа.

[0036] Таким образом, способ по настоящему изобретению включает любые сочетания этапов частичного прессования этого типа, простых этапов частичного прессования без попеременного регулирования по длине пути штампа и по давлению и различных промежуточных этапов с воздействием или без воздействия на формуемый материал.

[0037] Другой вариант осуществления способа но настоящему изобретению включает особые конструкции штампа или упорной плиты. В зависимости от полуфабриката, в определенных местах полости пресс-формы могут иметь место очень высокие нагрузки и очень большие пути деформирования, в то время как другие части полости пресс-формы и, соответственно, полуфабриката нагружаются или деформируются слабее или вообще не нагружаются и не деформируются. Зачастую бывает очень сложно заранее учесть все обстоятельства, поскольку, например, часто приходится обрабатывать полуфабрикаты различных форм. Так, например, при производстве мясных изделий может потребоваться переработка как тонких плоских полуфабрикатов, так и близких к кубическим или даже вертикальных, узких, высоких кусков мяса.

[0038] Очевидно, что в вышеупомянутых случаях нагрузки на штамп, упорную плиту и, разумеется, на полуфабрикат совершенно различны. Эти обстоятельства можно учесть выбором упругой конструкции штампа, так что на начальном этапе пиковые нагрузки на штамп могут компенсироваться за счет деформации поверхности штампа в зависимости от нагрузки. Благодаря силам упругого противодействия в ходе дальнейшего перемещения форма штампа вновь обратимо восстанавливается, и таким образом достигается желаемая однородная деформация полуфабриката.

[0039] Согласно другому особому варианту выполнения штампа возможно придание ему упругости на одном или нескольких этапах частичного прессования, тогда как на более поздних этапах ему придается жесткость, и он приобретает плоскую, неизменяемую рабочую поверхность. Для этой цели штамп может быть снабжен нижней нажимной плитой, которая соединена с телом штампа с помощью пружин. Эти пружины придают штампу упругость на первых этапах частичного прессования, так что участки с повышенной нагрузкой деформируются меньше. Если такой штамп снабжен также придающими жесткость пальцами, которые могут выдвигаться из тела штампа в сторону нижней нажимной плиты с помощью механических, гидравлических или пневматических приспособлений, то действие пружин прекращается, и нажимная плита штампа становится плоской и неподпружиненной. Упомянутые пальцы можно выдвигать также в начале одного из этапов частичного прессования, так что во время этого этапа штамп с точки зрения упругости ведет себя как единое целое, а во время другого этапа, напротив, находится под воздействием пружин.

[0040] В альтернативном варианте упомянутые пальцы могут применяться во время этапа частичного прессования таким образом, что, например, в дополнение к общей силе прессования на смещающихся участках нажимной плиты это смещение под воздействием нажима пальцев становится обратимым, так что при постоянной длине пути штампа или постоянном давлении штампа в целом на участки повышенного противодавления может воздействовать дополнительная сила прессования. Это противодавление может создаваться также спонтанно или зависеть от давления или длины пути штампа.

[0041] В случае необходимости создания или предотвращения описанного выше смещения плоскостей прессования с использованием пружинящего контакта между штампом, упорной плитой и расположенным между этими двумя частями конструкции полуфабрикатом, соответствующие действия можно, разумеется, предпринимать и со стороны упорной плиты. Такой вариант особенно предпочтителен, если в качестве упорной плиты применяется несущее приспособление с одним или несколькими полостями пресс-формы. В этом случае пресс-форма может устанавливаться на несущем приспособлении с подпружиниванием. Такая подпружиненная пресс-форма может прижиматься под действием штампа до упора, так что действие пружины прекращается, однако в альтернативном варианте может предусматриваться специальное приспособление, прекращающее действие пружины.

[0042] Последнее может достигаться вследствие того, что штамп имеет приводимую в действие и перемещаемую независимо от внутренней части внешнюю часть, которая прижимает буртики к раме вне полости пресс-формы, так что пресс-форма закрепляется на опорном буртике. Затем внутренний штамп, заполняющий полость пресс-формы, может быть вдвинут в нее для формования полуфабриката. В альтернативном варианте само приспособление для крепления может включать в себя вышеописанные пальцы, которые могут выдвигаться из приспособления для крепления и упираться в раму пресс-формы, так что ее положение в направлении прессования фиксируется.

[0043] Согласно еще одному варианту осуществления настоящего изобретения может использоваться пресс-форма, фиксируемая гидравлическими или пневматическими опорами, которые могут избирательно управляться таким образом, чтобы обеспечивать силу нажима, направленную против силы прессования. Например, может использоваться трех- или четырехточечная система опор, поддерживающих раму, на которой укреплена пресс-форма. Каждая опора может быть снабжена гидравлическим или пневматическим исполнительным элементом, обеспечивающим прижимание пресс-формы к штампу. В случае возникновения в области пресс-формы локальных пиковых нагрузок пресс-форма, установленная на пружинных опорах, может перекашиваться. В целях предотвращения такого перекашивания либо даже для создания перекоса в противоположном направлении пресс-форма с помощью гидравлических пли пневматических опор может устанавливаться так, что давление прессования в областях, где накапливаются увеличенные количества материала, повышается, и тем самым части полуфабриката выжимаются в области пониженного давления прессования с целью достижения однородного распределения материала.

[0044] Во время этапов частичного прессования полуфабрикат может подвергаться различным нагрузкам под действием равномерно движущегося пли ускоренно либо замедленно движущегося штампа. Режим движения штампа, в частности, в фазе ускорения или замедления может задаваться заранее либо регулироваться в зависимости от давления. Оптимальный режим для конкретного полуфабриката зависит от консистенции полуфабриката и предпочтительно определяется экспериментально.

[0045] При осуществлении способа поведение полуфабриката и нагрузку на него можно определять с помощью измерения давления. Силу сжатия можно определять из нагрузки на центральный штамп, однако возможно применение датчиков давления, выборочно распределенных по всей поверхности прессования или измеряющих нагрузку на поверхность. Последнее достигается, например, применением пьезоэлектрической сенсорной пленки, обеспечивающей контроль всей поверхности прессования. При достижении критического давления можно, при сохранении неизменных значений других параметров процесса, либо снизить давление, либо уменьшить время воздействия давления, либо снизить скорость перемещения штампа. При давлении ниже критического можно проводить процесс формования либо с постоянной силой сжатия, либо с постоянной скоростью перемещения штампа.

[0046] Установка для переработки пищевых продуктов предпочтительно содержит по меньшей мере одно из описанных формовочных устройств. В этом формовочном устройстве может быть установлена упорная плита, а в случае необходимости получения специальных контуров - пресс-форма. Однако предпочтительно можно предусмотреть несколько пресс-форм для каждого формовочного устройства с целью обеспечения возможности одновременного изготовления нескольких пищевых изделий в одном формовочном устройстве. Распределяющее устройство может загружать полуфабрикаты в несколько пресс-форм перед приложением рабочего давления; альтернативно можно использовать также приспособление для крепления, имеющее пресс-формы и подающее их в формовочное устройство уже с загруженными полуфабрикатами. Последний вариант представляет интерес, в частности, при использовании технологической линии переработки.

[0047] Такая линия переработки может включать и себя также участок подготовки, например, если из полуфабрикатов вначале необходимо собрать блок пищевых продуктов, который затем разделяется на отдельные порционные полуфабрикаты с помощью разделочного устройства, в частности ленточной пилы. Такой блок может состоять, например, из замороженного мяса. причем куски мяса вначале подвергаются размягчению или подготавливаются иным способом в незамороженном состоянии, а затем собираются в блок, который затем замораживается.

[0048] После загрузки подготовленных таким образом полуфабрикатов в полости пресс-форм или раскладки их на упорной плите происходит их формование в соответствии с вышеописанными вариантами способа с помощью формовочного устройства. В простейшем случае для этого используется одиночное формовочное устройство.

[0049] В варианте осуществления изобретения, обеспечивающем дополнительные преимущества, штамп также может быть фасонным, т.е. иметь неплоскую поверхность. Это обеспечивает возможность изготовления изделий, у которых должны быть фасонная поверхность.

[0050] Согласно альтернативному варианту фасонный штамп, который может иметь, например, смещенный относительно центра выступ, направленный в сторону полуфабриката, или несколько сферических участков, может применяться также для подготовительного придания формы в формовочном устройстве. Чтобы в таком случае наиболее выступающие части штампа могли воздействовать на все участки полуфабриката, штамп во время этапов частичного прессования можно поворачивать, предпочтительно на угол, который определяется с учетом общего количества этапов частичного прессования, таким образом, чтобы после выполнения всех этапов частичного прессования штамп оборачивался на 360°. Например, при 6 предусмотренных этапах частичного прессования угол поворота должен составлять 60°, чтобы за полный цикл прессования практически каждый участок полуфабриката входил в контакт с каждым участком штампа.

[0051] Вышеописанный поворотный штамп может вручную или автоматически заменяться штампом для окончательного формования либо он применяется в первом формовочном устройстве, при этом пресс-форма вместе с содержащимся в ней полуфабрикатом после предварительной обработки и соответствующего ей предварительного формования поступает во втрое формовочное устройство, в котором производится окончательное формование с применением штампа окончательного

формования. При таком двухступенчатом формовании возможно, в частности, при регулировании установки штампа по длине пути и/или по давлению, формование различных полуфабрикатов, в частности, во-первых, плоских полуфабрикатов, а во-вторых, полуфабрикатов очень большой толщины, с получением одинаковых очертаний, без излишне сильного воздействия слишком высоких скоростей деформирования на структуру мяса или иных пищевых продуктов.

[0052] При применении нескольких позиций формования максимальную нагрузку вначале можно уменьшить также подбором размера штампа. Например, на первой позиции формования размер штампа может быть настолько малым, чтобы он перекрывал лишь часть полости пресс-формы. При этом на этой ранней стадии деформирования штамп может не воздействовать на часть полуфабриката. Это обстоятельство предупреждает слишком сильную степень деформации. Если при этом штамп является поворотным и не установлен концентрически с осью вращения, то в таком случае в течение нескольких этапов частичного прессования можно также воздействовать давлением на различные участки упорной плиты или полости пресс-формы. Чтобы в таком варианте осуществления этого изобретения обеспечить требуемую однородность контура, пресс-форму или упорную плиту можно затем направить на вторую позицию формования, где производится окончательное формование за один или несколько этапов частичного прессования с применением штампа большего размера, перекрывающего полость пресс-формы и соответственно всю поверхность полуфабриката.

[0053] Предусмотренные между этапами частичного прессования фазы снятия напряжений (релаксации) могут иметь одинаковую длительность с фазами частичного прессования, однако при необходимости их длительность может быть увеличена или уменьшена. В период релаксации полуфабрикат может выдерживаться без приложения давления, однако в альтернативном варианте возможно сохранение определенного частичного давления. Вышеописанное массирование частично сформованного полуфабриката может осуществляться во время этапа частичного прессования и/или во время фаз релаксации с применением вибраций или имеющих малую длительность, в том числе лежащих в ультразвуковом диапазоне, подъемов и опусканий штампа или упорной плиты.

[0054] Наконец, степень деформации и характер изменения давления во время предыдущего деформирования в пределах этапа частичного прессования в случае неблагоприятных давления или степени деформации можно компенсировать удлинением либо фазы релаксации, либо по меньшей мере одного из этапов частичного прессования. В частности, длительность фазы релаксации может быть увеличена до 1-5 с. Для этого датчики давления могут показывать, воздействует ли на штамп противодавление на более длинном участке рабочего хода во время перемещения штампа. Отсюда очевидно следует, что полуфабрикат должен претерпевать значительную деформацию в направлении приложения давления. Последствием такой сильной деформации является более длительная фаза релаксации.

[0055] Напротив, если штамп проходит тот же рабочий ход без противодавления, то можно сделать вывод, что полуфабрикат должен быть соответственно плоским, так что, несмотря на длинный рабочий ход, слишком большая деформация невозможна. Результатом такого вывода является оптимизация продолжительности процесса уменьшением продолжительности фазы релаксации.

[0056] Во время формования полуфабрикат предпочтительно имеет низкую температуру. Например, полуфабрикат во время выполнения процесса формования может иметь температуру от -1°С до -30°С, предпочтительно от -5°С до -15°С и особо предпочтительно от -5°С до -8°С. В настоящее время формование обычно проводится при температуре -15°С. С целью повышения текучести материала эту температуру можно повышать до значения, лежащего несколько ниже точки замерзания. Поскольку полуфабрикаты в большинстве случаев содержат солесодержащие вещества, в этом случае можно использовать температуру, например, -5°С. В случае отсутствия солесодержащих веществ можно выбирать более высокую температуру, например, чуть ниже точки замерзания воды (=0°С). Повышенные температуры обеспечивают более щадящий режим формования. Таким образом можно дополнительно предотвращать разрушение клеточных структур.

[0057] Способ по настоящему изобретению может быть использован для формования полуфабрикатов желательной, заранее заданной, толщины, например, до 10 мм. Это всегда имеет место, если необходимо изготовлять, например, гамбургеры или мясные изделия, соответствующие форме шницеля или ромштекса. При таком формовании необходимо, выдерживать полуфабрикат под давлением до достижения требуемой толщины. Для обеспечения такого требования следует также обеспечить предотвращение загрузки в полость пресс-формы слишком большого количества мяса, если полость пресс-формы предусматривает ограничение по внешней кромке.

[0058] Напротив, при отсутствии необходимости достижения определенной толщины окончание процесса формования может определяться достижением максимального давления. В этом случае мясо формуют под максимальным допустимым давлением, при этом толщина готового изделия имеет второстепенное значение. Такой вариант имеет преимущество, в частности, толщина изготовляемого пищевого продукта не имеет большого значения, и, несмотря на регулирование процесса только по давлению, характеристики поставляемых полуфабрикатов обеспечивают отсутствие значительных различий в толщине изделий, так что возможно изготовление практически унифицированных типовых продуктов для пищевой промышленности.

[0059] Далее, настоящее изобретение относится ко всем способам, которые включают формование, в частности, глубоко замороженных полуфабрикатов, независимо от того, ограничены ли эти способы только формованием или же включают предшествующие или последующие этапы переработки. В частности, способ может охватывать формование продуктов любого состава, частично или полностью предварительно термообработанных или доведенных до готовности термообработкой. Формованные пищевые продукты могут быть непосредственно готовыми к употреблению, требовать дальнейшей переработки и приготовления или подвергаться другим способам приготовления или модифицирования, принятым в пищевой промышленности.

[0060] Изобретение не ограничено вышеописанным способом. В частности, оно охватывает также установку, которая может быть применена для осуществления упомянутого способа, и готовый продукт или полупродукт, которые могут быть изготовлены с помощью упомянутой установки с применением этого способа.

[0061] Необходимая для осуществления способа установка в простейшем случае снабжена лишь одним формовочным устройством, которое обеспечивает воздействие сил сжатия на полуфабрикат циклически или отдельными этапами частичного прессования, отделенными друг от друга фазами релаксации. Факультативно это формовочное устройство может быть снабжено средством регулирования давления, которое либо обеспечивает изменение прилагаемого давления в соответствии с заранее определенной программой изменения давления, либо включает в себя средства сенсорной техники, позволяющие определять противодавление, возникающее вследствие действия сил сжатия и передаваемое от полуфабриката на штамп. В альтернативных вариантах осуществления настоящего изобретения давление может восприниматься также упорной плитой. В качестве регулируемой переменной также возможно использование визуальной записи результата формования, выполненной с нескольких направлений взгляда.

[0062] В зависимости от противодавления или степени деформации можно избирательно повышать или понижать давление на штамп для обеспечения проведения этапов способа, описанных выше.

[0063] Еще один вариант линии переработки предусматривает второе формовочное устройство и подающее устройство, с помощью которого полуфабрикаты могут подаваться в формовочное устройство (или устройства). Для этой цели полуфабрикаты могут вначале изготавливаться из более крупногабаритного материала, например, из вышеописанных глубоко замороженных блоков, разделением на отдельные

порционные заготовки. Эти порционные заготовки затем можно с помощью подающего устройства автоматически распределять по упорной плите или укладывать в полости пресс-форм.

В одном из вариантов осуществления настоящего изобретения установка для изготовления формованных пищевых продуктов включает в себя линию переработки, транспортное устройство для транспортирования полуфабрикатов по линии переработки и устройство для подачи полуфабрикатов, обеспечивающее подачу полуфабрикатов в формовочное устройство. Упомянутая линия переработки дополнительно содержит устройство для соединения пищевых продуктов в глубоко замороженные блоки и разделительное устройство для разделения блоков на порционные полуфабрикаты в форме отдельных частей блока, в частности ленточную пилу с параллельными и расположенными под прямым углом друг к другу полотнами, причем порционные полуфабрикаты подаются в формовочное устройство с помощью транспортного устройства.

[0064] Если формовочное устройство может работать с несколькими пресс-формами, оно может быть снабжено одним общим штампом, выполненным так, что на нижней его стороне имеются отдельные прижимные плиты для каждой пресс-формы. Однако возможно использование нескольких штампов, каждый из которых обеспечивает возможность выполнения вышеописанных этапов способа, в частности, реакции на давление. Последний вариант обладает особыми преимуществами, если в каждую из полостей пресс-форм могут быть помещены полуфабрикаты, отличающиеся по форме. Напротив, если полуфабрикаты выпиливаются из блоков, то каждый из них имеет приблизительно одинаковую форму, так что различные реакции для отдельных полуфабрикатов являются излишними.

[0065] Формовочное устройство предпочтительно оборудовано штампом, положение которого относительно полуфабриката может регулироваться известными способами. Для этого можно применять, в частности, рабочий цилиндр пресса с сервоприводом. Разумеется, возможно использование также гидравлических или механических прессовальных механизмов, в последнем случае опускание штампа с регулированием по длине пути штампа может осуществляться с помощью эксцентриковых дисков или кулачкового вала, причем упругая опора (которая может быть снабжена также пневматическими или гидравлическими приспособлениями) делает возможным функционирование штампа с регулированием по давлению даже в случае механического привода.

[0066] Изготовленные по способу в соответствии с изобретением формованные пищевые продукты затем снимают с упорной плиты или извлекают из полостей пресс-форм. Затем они могут быть подвергнуты дальнейшей переработке, в частности, термообработке или другим способам приготовления. Возможно также последующее глубокое замораживание для промежуточного хранения или продажи непосредственно потребителям.

С целью оценки эффективности предложенного согласно настоящему изобретения способа были проведены эксперименты.

В частности, были проведены гистологический анализ и сенсорный анализ (определение идентичности двух элементов из трех) групп (№№I и III) образцов, представлявших собой, соответственно, куриные грудки с маринадом и без маринада, замороженные при низкой температуре. Каждая группа включала в себя четыре образца, полученных посредством предлагаемого настоящим изобретением способа формования, и один эталонный образец (для сравнения), представлявший собой порцию замороженного мяса, которая вообще не подвергалась формованию. Кроме того, аналогичные исследования были проведены с группами (№№II и IV) образцов, содержащих куриные грудки, формование которых проводили обычным (известным из уровня техники) способом, без регулировки давления прессования.

Гистологический анализ

Группа I: филе из куриных грудок (стандартный маринад), стандартизированный размер (приблизительно 120 г)

Гистологический отчет

(Без жира; методика изложена в справочнике аналитических методов согласно §64 Закона Германии о пищевых продуктах и кормах (SPM-002.70.01)

Значения количественных характеристик:

Преобладающее - более 50 объемных %

Большое - 35-50 объемных %

Среднее - 35-20 объемных %

Умеренное - 20-05 объемных %

Низкое - 05-01 объемных %

Остаточное - менее 01 объемных %

Группа I, ID 2, IfL-№1608/1:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон, волокна эластической соединительной ткани, однородно-гранулярный мясной белок.

Группа I, ID 3, IfL-№1608/2:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон, однородно-гранулярный мясной белок.

Группа I, ID 6, IfL-№1608/3:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон, однородно-гранулярный мясной белок.

Группа I, ID 7, IfL-№1608/4:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Между умеренным и низким: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани

Низкое: Фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон, однородно-гранулярный мясной белок.

Группа I, ID А (Эталонный), IfL-№1608/5:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон, однородно-гранулярный мясной белок.

Заключение экспертизы

По результатам гистологического анализа возражений по составу ткани маринованных образцов нет. В группе стандартизированных филе из куриных грудок (ID 2, 3, 6 и 7), а также в эталонном образце волокна поперечно-полосатых скелетных мышц в основном целые. Однородно-зернистый мясной белок обнаружен в малых количествах.

Группа III: Филе из куриных грудок (без маринада), стандартизированный размер (приблизительно 120 г)

Гистологический отчет

(Без жира; методика изложена в справочнике аналитических методов согласно §64 Закона Германии о пищевых продуктах и кормах (SPM-002.70.01)

Значения количественных характеристик:

Преобладающее - более 50 объемных %

Большое - 35-50 объемных %

Среднее - 35-20 объемных %

Умеренное - 20-05 объемных %

Низкое - 05-01 объемных %

Остаточное - менее 01 объемных %

Группа III, ID 10, IfL-№1610/1:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Между умеренным и низким: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Группа III, ID 11, IfL-№1610/2:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Однородно-гранулярный мясной белок, волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон.

Группа III, ID 14, IfL-№1610/3:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Умеренное: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Группа III, ID 15, IfL-№1610/4:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Однородно-гранулярный мясной белок, волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон.

Группа III, ID В (Эталонный), IfL-№1610/5:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Однородно-гранулярный мясной белок, волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон.

Заключение экспертизы:

По результатам гистологического анализа возражений по составу ткани немаринованных стандартизированных образцов нет. Образцы ID 10, 11, 14 и 15 показали рыхлую и разрушенную структуру поперечно-полосатых скелетных мышц с волнообразным внешним видом мышечных волокон. Однородно-зернистый мясной белок выявлен в умеренных или малых количествах. Различия в результатах исследований с использованием микроскопа по четырем группам немаринованного и стандартизированного филе из куриных грудок относительно степени разрушения тканей не являются существенными, так как они в основном вызваны разными направлениями (вдоль или поперек) разрезания образцов для получения гистологических препаратов. Структура мышц эталонного образца также характеризовалась волнообразными волокнами, но ткань была менее разрушенной и разорванной по сравнению с образцами 10, 11, 14 и 15.

Отчет по сенсорному анализу (определение идентичности двух элементов из трех)

Методика проведения испытания;

Экспертная группа (=эксперты): Три из четырех экспертов имеют сертификаты на проведение сенсорного анализа Немецкого сельскохозяйственного общества (DLG), один из них является консультантом по науке на конкурсах качества DLG.

Подготовка филе из куриных грудок: Каждая грудка была обернута в алюминиевую фольгу, чтобы предотвратить испарение ароматических веществ и избежать потери тканевой жидкости. Эти образцы нагревали в печи при температуре 200°С в течение примерно 40 мин. После этого образцы нарезали на кубики размером приблизительно 2×2 см. Тарелки с мясными кубиками покрывали листом бумаги для того, чтобы члены экспертной группы не могли визуально идентифицировать одинаковые и отличающиеся образцы по их внешнему виду. Тест на различение осуществлялся лишь на основании сенсорных параметров, консистенции и вкуса.

Планирование анализа: Для проведения каждого теста использовали 3 образца, в том числе два из ″экспериментальной″ группы (ID 2, 3, 6 и 7) и один из эталонной группы или один из экспериментальной группы и два из эталонной группы. Согласно произвольно выбранному расположению, кубики филе из куриных грудок (три образца на группу) размещали на тарелках, которые помечали литерами А, В или С и номером теста. Каждую группу проверяли дважды в двух независимых сериях тестирования. В результате осуществления двух серий тестирования на группу, проведенных 4 экспертами, были получены 8 сенсорных результатов. Все образцы одной группы готовили и испытывали одновременно.

Статистические исходные данные: Сенсорный анализ проводился посредством определения идентичности двух элементов из трех, что представляет собой разновидность теста на различение. Члены экспертной группы должны были идентифицировать отличающиеся образцы. При проведении такого теста вероятность случайного выбора должна составлять 1/3. Это означает, что вероятность угадывания правильного результата составляет 1/3. Если количество правильных определений значительно превышает соотношение 1/3, определяется выявляемое различие. Кроме того, экспертами должен быть сформулирован критерий, по которому они идентифицировали отличающийся образец.

А

В

С

I

II

III

IV*

А

В

С

I

II

III

IV*

Заключение экспертизы:

Группа I, ID 2:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы I/ID 2 эксперты правильно идентифицировали отличающийся образец в 62,50% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 8 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Группа I, ID 3:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы I/ID 3 эксперты правильно идентифицировали отличающийся образец в 25,00% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 8 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

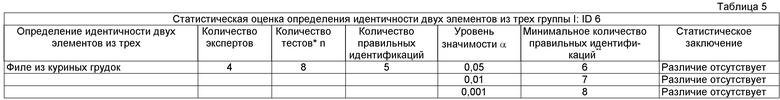

Группа I, ID 6:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы I/ID 6 эксперты правильно идентифицировали отличающийся образец в 62,50% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 8 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Группа I, ID 7:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы I/ID 7 эксперты правильно идентифицировали отличающийся образец в 25,00% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 8 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Группа I, общее заключение

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы I эксперты правильно идентифицировали отличающийся образец в 46,80% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 32 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Группа III, ID 10:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы III/ID 10 эксперты правильно идентифицировали отличающийся образец в 25,00% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 8 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Группа III, ID 11:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы III/ID 11 эксперты правильно идентифицировали отличающийся образец в 75,00% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05. Иными словами: в 8 независимых определениях идентичности двух элементов из трех 4 экспертами значительное различие между экспериментальными и эталонными образцами было обнаружено лишь с низким уровнем достоверности. Может иметь место небольшое различие.

Группа III, ID 14:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы III/ID 14 эксперты правильно идентифицировали отличающийся образец в 37,50% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 32 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Группа III, ID 15:

При том что вероятность получения правильного результата только путем угадывания составляет 33,33%, относительно группы III/ID 15 эксперты правильно идентифицировали отличающийся образец в 37,50% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 32 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

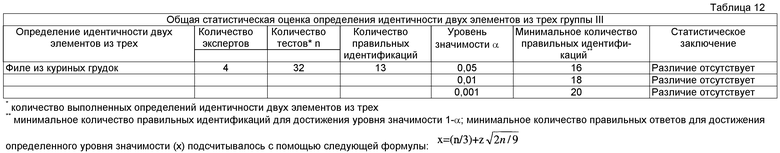

Группа III, общее заключение:

При том что вероятность получения правильного результата только путем угадывания составляет 33,3%, относительно группы III эксперты правильно идентифицировали отличающийся образец в 40,63% случаев. Предположение ″различие отсутствует″ дается для уровней значимости α=0,05, α=0,01 и α=0,001. Иными словами: в 32 независимых определениях идентичности двух элементов из трех 4 экспертами значительного различия между экспериментальными и эталонными образцами обнаружено не было.

Краткое изложение результатов сенсорного анализа для групп I и III

Используя определение идентичности двух элементов из трех, группа экспертов не смогла обнаружить различия между двумя ″экспериментальными″ группами, с одной стороны, и эталонными образцами, с другой стороны.

Группа II: Филе из куриных грудок: стандартный маринад

Гистологический отчет

(Без жира; методика изложена в справочнике аналитических методов согласно §64 Закона Германии о пищевых продуктах и кормах (SPM-002.70.01)

Группа II, ID 18, IfL-№1609/1:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Умеренное: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон, волокна эластической соединительной ткани.

Группа II, ID 19, IfL-№1609/2:

Преобладающее: волокна и пучки волокон поперечно-полосатых скелетных мышц

Умеренное: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов.

Группа II, ID 22, IfL-№1609/3:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Умеренное: Однородно-гранулярный мясной белок

Низкое: Фрагменты кровеносных сосудов.

Группа II, ID 23, IfL-№1609/4:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Между умеренным и средним: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон.

Группа II, ID С (Эталонный), IfL-№1609/5:

Преобладающее: волокна и пучки волокон поперечно-полосатых скелетных мышц

Между умеренным и средним: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов

Заключение экспертизы

По результатам гистологического анализа возражений по составу нет. В экспериментальных образцах, наряду с неповрежденными мышцами, имеется сильно поврежденное мышечное волокно. При этом различия между образцами в группе не являются существенными. Эти различия в основном вызваны разными направлениями (вдоль или поперек) разрезания образцов для получения гистологических препаратов. Однородно-зернистый мясной белок выявлен в умеренных или малых количествах.

Группа IV: Филе из куриных грудок: без маринада

Гистологический отчет

(Без жира; методика изложена в справочнике аналитических методов согласно §64 Закона Германии о пищевых продуктах и кормах (SPM-002.70.01)

Группа IV, ID 26, IfL-№1611/1:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Между умеренным и средним: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов.

Группа IV, ID 27, IfL-№1611/2:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Умеренное: Однородно-гранулярный мясной белок

Между умеренным и низким: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани

Низкое: Фрагменты кровеносных сосудов

Остаточное: Фрагменты периферических нервных волокон.

Группа IV, ID 30, IfL-№1611/3:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Между умеренным и низким: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов.

Группа IV, ID 31, IfL-№1611/4:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Умеренное: Однородно-гранулярный мясной белок

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов.

Группа IV, ID D (Эталонный), IfL-№1611/5:

Преобладающее: Волокна и пучки волокон поперечно-полосатых скелетных мышц

Низкое: Волокна нативной (=не пропитанной) коллагеновой соединительной ткани, фрагменты кровеносных сосудов.

Между низким и остаточным: Однородно-гранулярный мясной белок

Заключение экспертизы

По результатам гистологического анализа возражений по составу нет. В экспериментальных образцах видны разрывы волокон скелетных мышц, а также разрушенные или отдельные мышечные ткани (дезинтерграция). При этом различия между образцами в группе не являются существенными. Эти различия в основном вызваны разными направлениями (вдоль или поперек) разрезания образцов для получения гистологических препаратов.

Как видно из результатов испытаний, структура мышц в образцах групп II и IV (изготовлены с использованием традиционного способа) разрушена в гораздо большей степени, чем структура мышц в образцах групп I и III (изготовлены с использованием способа по настоящему изобретению).

С другой стороны, порции мяса, полученные посредством нового способа формования, очень похожи на эталонные образцы, которые не прессовались в форме. Из этих результатов видно, что следствием применения предлагаемого способа формования является гораздо более мягкое формование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ПОРЦИОННЫХ ПИЩЕВЫХ ПРОДУКТОВ ИЗ ОТДЕЛЬНЫХ КУСКОВ ОВОЩЕЙ, МЯСА И ДРУГИХ ПИЩЕВЫХ ПРОДУКТОВ | 2007 |

|

RU2441389C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЯСНЫХ ПОРЦИЙ | 2005 |

|

RU2417612C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОТДЕЛЬНЫХ ПОРЦИЙ МЯСА | 2006 |

|

RU2400091C2 |

| СПОСОБ ФОРМОВАНИЯ ПОРЦИЙ ПРОДУКТОВ ПИТАНИЯ | 2012 |

|

RU2598417C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ПОРЦИЙ МЯСА ИЗ ЦЕЛЬНЫХ КУСКОВ НАТУРАЛЬНОГО МЯСА | 2007 |

|

RU2454867C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЯСОРАСТИТЕЛЬНЫХ ПИЩЕВЫХ ПРОДУКТОВ ПИТАНИЯ | 2011 |

|

RU2469559C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСНЫХ РУБЛЕНЫХ ПОЛУФАБРИКАТОВ | 2004 |

|

RU2275131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПРОДУКТА-ЗАМЕНИТЕЛЯ МЯСА | 2007 |

|

RU2442430C2 |

| Рабочий орган пресса для формования пищевых продуктов | 1989 |

|

SU1681811A1 |

| ПРОДУКТ ИЗ МЯСА ПТИЦЫ | 2015 |

|

RU2603889C1 |

Изобретение относится к способу изготовления формованных пищевых продуктов. Способ предусматривает изготовление замороженного полуфабриката из мяса, дичи, птицы или из их сочетания. Из этого полуфабриката формуют пищевой продукт желаемой формы в процессе переработки на технологической линии с применением по меньшей мере однократного процесса формования. В процессе формования полуфабрикат с помощью по меньшей мере одного штампа прижимают к плоской либо фасонной упорной плите для придания необходимой формы. Штамп воздействует на полуфабрикат на по меньшей мере двух этапах частичного прессования. Этапы частичного прессования разделяют во времени промежуточным этапом или паузой. Причем на первом этапе частичного прессования осуществляют предварительное формование полуфабриката. На втором этапе частичного прессования осуществляют дополнительное формование полуфабриката повышением давления прессования и/или дальнейшим перемещением штампа в направлении упорной плиты. Изобретение позволяет получить замороженный полуфабрикат и предотвратить появление разрывов в структуре полуфабриката, изменение цвета и волокнистости изделия. 2 н. и 17 з.п. ф-лы, 16 табл.

1. Способ изготовления формованных пищевых продуктов, согласно которому из мяса, дичи, птицы или из их сочетания изготавливают замороженный полуфабрикат, и из этого полуфабриката формуют пищевой продукт желаемой формы в процессе переработки на технологической линии с применением по меньшей мере однократного процесса формования, причем в процессе формования полуфабрикат с помощью по меньшей мере одного штампа прижимают к плоской либо фасонной упорной плите для придания необходимой формы, отличающийся тем, что штамп воздействует на полуфабрикат на по меньшей мере двух этапах частичного прессования, разделенных во времени промежуточным этапом или паузой, причем на первом этапе частичного прессования происходит предварительное формование полуфабриката, а на втором этапе частичного прессования происходит дополнительное формование полуфабриката повышением давления прессования и/или дальнейшим перемещением штампа в направлении упорной плиты.

2. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что этапы частичного прессования имеют длительность от 0,1 с до 60 с, предпочтительно от 0,5 с до 2 с.

3. Способ изготовления формованных пищевых продуктов по п.1 или 2, отличающийся тем, что производят до 30, в частности от 5 до 30, этапов частичного прессования.

4. Способ изготовления формованных пищевых продуктов по п.1 или 2, отличающийся тем, что длительность этапов частичного прессования с увеличением количества этапов частичного прессования сокращают.

5. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что используют штамп, имеющий нажимную поверхность и входящую в контакт с полуфабрикатом рабочую поверхность, причем нажимная поверхность и рабочая поверхность связаны между собой с помощью одной или нескольких пружин так, что рабочая поверхность может пружинить в направлении нажима, так что при установке штампа на полуфабрикат рабочая поверхность вначале противодействует силе сжатия пружин, и полная сила давления действует на полуфабрикат лишь после сжатия пружин.

6. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что применяют упорную плиту, выполненную упругой в направлении приложения давления, в частности, имеющую упругую подложку.

7. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что упорную плиту устанавливают на подложке с подпружиниванием в направлении приложения давления.

8. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что упорную плиту выполняют упругой в направлении приложения давления, в частности, с упругой подложкой.

9. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что упорная плита представляет собой несущее приспособление с по меньшей мере одной полостью пресс-формы, в которую полуфабрикат можно вдавливать под действием штампа, причем форма и площадь поперечного сечения штампа соответствуют форме и площади внутреннего поперечного сечения полости пресс-формы, и штамп можно вводить в упомянутую полость пресс-формы, закрывая ее открытую сторону.

10. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что штамп имеет нажимную поверхность, не параллельную упорной плите, и в промежутках между отдельными этапами частичного прессования поворачивается, в частности, на угол, определяемый делением 360° на применяемое для данного полуфабриката количество этапов частичного прессования.

11. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что полуфабрикат проводят через линию переработки на или в подающем устройстве, причем штампы отдельных позиций формования передают силу давления на находящийся в подающем устройстве полуфабрикат.

12. Способ изготовления формованных пищевых продуктов по п.11, отличающийся тем, что подающее устройство содержит полости пресс-форм для помещения полуфабрикатов, и тем, что штамп первой позиции формования имеет размеры поперечного сечения меньше, чем размеры поперечного сечения полости пресс-формы, а форма и площадь нажимной поверхности штампа последней позиции формования с учетом рабочего зазора по существу соответствуют форме и площади поперечного сечения полости пресс-формы, причем на последней позиции формования полуфабрикату придают окончательную форму, а на предыдущих позициях формования полуфабрикат предварительно формуют с незначительными степенями деформации.

13. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что между по меньшей мере двумя этапами частичного прессования предусмотрена фаза релаксации, во время которой не происходит дальнейшее повышение давления либо давление снижают.

14. Способ изготовления формованных пищевых продуктов по п.13, отличающийся тем, что во время фазы релаксации давление снижают до давления окружающей среды.

15. Способ изготовления формованных пищевых продуктов по п.13, отличающийся тем, что длительность фазы релаксации составляет от 0,1 с до 60 с, предпочтительно от 0,5 с до 2 с.

16. Способ изготовления формованных пищевых продуктов по п.13 или 14, отличающийся тем, что длительность фаз релаксации увеличивают при увеличении количества этапов частичного прессования.

17. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что полуфабрикат во время выполнения процесса формования имеет температуру от -1°С до -30°С, предпочтительно от -5°С до -15°С и особо предпочтительно от -5°С до -8°С.

18. Способ изготовления формованных пищевых продуктов по п.1, отличающийся тем, что полуфабрикатом является продукт, состоящий из мяса, дичи или птицы, причем полуфабрикат изготовляют перед упомянутым процессом формования щадящим размягчением цельных кусков мяса с прожилками жира.

19. Пищевой продукт, отличающийся тем, что он изготовлен способом, характеризующимся признаками вышеприведенных пунктов.

| DE 19806391 A1, 19.08.1999 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ производства кормовых брикетов пониженной плотности | 1982 |

|

SU1058550A1 |

Авторы

Даты

2015-01-20—Публикация

2007-10-25—Подача