РОДСТВЕННЫЕ ЗАЯВКИ

Данное изобретение относится, отчасти, к заявке на патент США № 12/104080, поданной 04/16/2008 г., и заявке на патент США № 12/104152, поданной 04/16/2008 г., содержание которых включено в данный документ посредством ссылки во всей их полноте и приоритет которых испрошен в соответствии с §120 раздела 35 Кодекса законов США.

ПРЕДПОСЫЛКИ

Конформные покрытия, например покрытия с высоким удельным электрическим сопротивлением и влагостойкостью, обычно применяются для защиты компонентов в коммерческих устройствах, используемых, например, в производящей потребительские товары, автомобильной, военной, медицинской и авиакосмической отраслях промышленности. Существуют разнообразные способы нанесения таких покрытий. Например, химическое осаждение из паровой фазы при низком давлении может создавать тонкие, даже конформные (также называемые конформационными) покрытия на различных поверхностях. Имеется потребность в улучшенных способах нанесения конформных покрытий, чтобы расширить сферы их применения. Кроме того, требуются новые композиции покрытия с характеристиками, которые улучшат эффективность в определенных сферах применения. Например, особенно интенсивно ведется разработка покрытий с большей долговечностью и более высокими свойствами теплопередачи.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Заявители открыли, отчасти, ультратонкие конформные полимерные покрытия, которые противодействуют проникновению влаги, и способы и аппараты для нанесения таких покрытий на объекты. Ультратонкие, конформные полимерные покрытия, которые противодействуют проникновению влаги, могут быть непосредственно нанесены на широкий ассортимент объектов, включая, в частности, «готовое к использованию» электронное оборудование. Соответственно, некоторые аспекты изобретения включают композиции, способы и аппараты для нанесения покрытия на объекты. В других аспектах раскрыты соединения конформного покрытия, такие как париленовые соединения, которые способны формировать ультратонкое, конформное покрытие на объекте. В других аспектах раскрыты композиции покрытия, которые содержат соединение конформного покрытия, способное формировать ультратонкое, конформное покрытие, и добавку(и), такую как теплопроводный материал (например, нитрид бора), для модификации любого из ряда свойств конформного покрытия, включая, например, удельное электрическое сопротивление, теплопроводность, светопрозрачность, твердость и долговечность. В других аспектах изобретение включает «готовое к использованию» электронное оборудование, такое как сотовые телефоны и MP3-плееры, имеющие ультратонкие, конформные покрытия, которые противодействуют проникновению влаги (например, водонепроницаемые покрытия). Также раскрыты способы и аппараты, применимые для нанесения ультратонкого, конформного покрытия на поверхность объекта осаждением из паровой фазы. В других аспектах раскрыты многоступенчатые нагревательные аппараты для осаждения из паровой фазы ультратонких, конформных полимерных покрытий. Объекты, покрываемые раскрытыми здесь композициями покрытия и способами, включают электронное оборудование, такое как сотовые телефоны, радиоприемники, печатные платы и громкоговорители («динамики»); оборудование, применяемое в океанических и космических исследованиях; оборудование для транспортировки опасных отходов; медицинские инструменты; бумажные изделия; и текстильные изделия. Может быть покрыта любая твердая поверхность объекта, включая пластики, металлы, дерево, бумагу и ткани. Биомедицинские устройства (например, слуховые аппараты, кохлеарный ушной имплант, протезы, и т.д.), автомобильные устройства, электромеханические устройства, произведения искусства (картины, дерево, рисунки акварельными красками, пастелью, чернилами, углем), компоненты военных систем, боеприпасы, орудия, оружие и аналогичные объекты могут быть покрыты с применением раскрытых здесь способов и композиций покрытия.

В соответствии с некоторыми аспектами предусмотрены композиции покрытия, которые содержат соединение конформного покрытия и теплопроводный материал. В некоторых вариантах реализации теплопроводный материал диспергирован в полимерах соединения конформного покрытия. В некоторых вариантах реализации композиция покрытия является твердой (например, конформным покрытием), имеющей твердость от примерно R80 до примерно R95. В некоторых вариантах реализации композиция покрытия является газообразной смесью, содержащей мономеры соединения конформного покрытия в газообразной фазе. В определенных вариантах реализации газообразная смесь содержит твердые частицы теплопроводного материала.

В некоторых вариантах реализации соединением конформного покрытия является париленовое соединение, необязательно выбранное из группы, состоящей из соединений парилен D, парилен C, парилен N и парилен HT® (Parylene D, Parylene C, Parylene N и Parylene HT®). В некоторых вариантах реализации композиция покрытия содержит два или более разных париленовых соединения. В некоторых вариантах реализации композиция покрытия содержит два или более париленовых соединения с разными уровнями чистоты. В некоторых вариантах реализации композиция покрытия имеет теплопроводность, которая на 5-10% выше, чем у одного лишь париленового соединения. В некоторых вариантах реализации композиция покрытия имеет теплопроводность, которая превышает уровень, который на 10% выше, чем у одного лишь париленового соединения. В некоторых вариантах реализации композиция покрытия имеет теплопроводность, которая вплоть до примерно 5% выше, чем у одного лишь париленового соединения.

В некоторых вариантах реализации теплопроводным материалом является керамика. В некоторых вариантах реализации теплопроводный материал выбран из группы, состоящей из нитрида алюминия, оксида алюминия и нитрида бора. В некоторых вариантах реализации теплопроводный материал имеет объемное удельное сопротивление, большее чем 1010 Ом·см. В некоторых вариантах реализации масса теплопроводного материала в композиции покрытия составляет вплоть до примерно 3% (или более) от общей массы соединения конформного покрытия и теплопроводного материала в композиции покрытия. В некоторых вариантах реализации масса теплопроводного материала в композиции покрытия составляет вплоть до примерно 1% от общей массы соединения конформного покрытия и теплопроводного материала в композиции покрытия.

В некоторых аспектах предусмотрено конформное покрытие, которое находится на по меньшей мере части поверхности объекта. В некоторых вариантах реализации конформное покрытие содержит любую из вышеуказанных композиций покрытия.

В некоторых вариантах реализации конформное покрытие находится на по меньшей мере части поверхности объекта, которым является электронное устройство. Электронное устройство может необязательно быть выбрано из устройства связи, громкоговорителя, сотового телефона, аудиоплеера, фото- и видеокамеры, видеоплеера, устройства дистанционного управления, глобальной системы позиционирования, компонента компьютера, индикатора радиолокационной станции, глубиномера, рыболокатора, радиомаяка-указателя места бедствия (EPIRB), аварийного радиомаяка (ELT) и индивидуального приводного радиомаяка (PLB).

В некоторых вариантах реализации конформное покрытие находится на по меньшей мере части поверхности объекта, выбранного из группы, состоящей из бумажного изделия; текстильного изделия; произведения искусства; печатной платы; устройства для океанических исследований; устройства для космических исследований; устройства для транспортировки опасных отходов; автомобильного устройства, электромеханического устройства; компонента военных систем; боеприпаса; орудия; оружия; медицинского инструмента; и биомедицинского устройства, при этом биомедицинское устройство необязательно выбрано из группы, состоящей из слухового аппарата, кохлеарного ушного импланта и протеза.

В некоторых вариантах реализации конформное покрытие находится на по меньшей мере части поверхности объекта, причем эта поверхность является пластиком, металлом, деревом, бумагой или тканью. В определенных вариантах реализации поверхность является внешней поверхностью объекта. В определенных других вариантах реализации поверхность является внутренней поверхностью объекта.

В некоторых аспектах предусмотрен объект, который содержит конформное покрытие на по меньшей мере части поверхности. В некоторых вариантах реализации конформное покрытие на поверхности объекта содержит любую из вышеуказанных композиций покрытия.

В некоторых вариантах реализации объект является электронным устройством, необязательно выбранным из устройства связи, громкоговорителя, сотового телефона, аудиоплеера, фото- и видеокамеры, видеоплеера, устройства дистанционного управления, глобальной системы позиционирования, компонента компьютера, индикатора радиолокационной станции, глубиномера, рыболокатора, радиомаяка-указателя места бедствия (EPIRB), аварийного радиомаяка (ELT) и индивидуального приводного радиомаяка (PLB).

В некоторых вариантах реализации объект выбран из группы, состоящей из бумажного изделия; текстильного изделия; произведения искусства; печатной платы; устройства для океанических исследований; устройства для космических исследований; устройства для транспортировки опасных отходов; автомобильного устройства, электромеханического устройства; компонента военных систем; боеприпаса; орудия; оружия; медицинского инструмента; и биомедицинского устройства, при этом биомедицинское устройство необязательно выбрано из группы, состоящей из слухового аппарата, кохлеарного ушного импланта и протеза.

В некоторых вариантах реализации поверхность объекта является пластиком, металлом, деревом, бумагой или тканью. В определенных вариантах реализации объект покрыт на внешней поверхности. В определенных других вариантах реализации объект покрыт на внутренней поверхности. В некоторых вариантах реализации поверхность по существу покрыта конформным покрытием. По существу покрытая поверхность может быть поверхностью, которая полностью покрыта или покрыта в достаточной мере для того, чтобы защитить нижележащую поверхность объекта от контакта с веществом (например, водой), от которого требуется защита.

В некоторых аспектах предусмотрены способы нанесения конформного покрытия на объект. В некоторых вариантах реализации эти способы содержат:

A) нагревание соединения конформного покрытия, чтобы образовать газообразные мономеры соединения конформного покрытия,

B) объединение теплопроводного материала с газообразными мономерами с образованием тем самым газообразной смеси, и

C) контактирование объекта с газообразной смесью при условиях, при которых на по меньшей мере части поверхности объекта формируется конформное покрытие, содержащее соединение конформного покрытия и теплопроводный материал, тем самым нанося конформное покрытие на объект.

В некоторых вариантах реализации этих способов соединение конформного покрытия является париленовым соединением, необязательно выбранным из группы, состоящей из соединений парилен D, парилен C, парилен N и парилен HT®.

В некоторых вариантах реализации этих способов теплопроводным материалом является керамика. В других вариантах реализации теплопроводный материал выбран из группы, состоящей из нитрида алюминия, оксида алюминия и нитрида бора. В определенных вариантах реализации теплопроводный материал находится в форме твердых частиц. В конкретных вариантах реализации твердые частицы имеют размер от примерно 1,8 микрона до примерно 2,5 микрона.

В некоторых вариантах реализации способы содержат:

A) нагревание париленового соединения до температуры от примерно 125 до примерно 200°C, чтобы образовать газообразное париленовое соединение, при этом нагревание париленового соединения выполняют в две или более стадии нагревания,

B) нагревание газообразного париленового соединения до температуры от примерно 650 до примерно 700°C, чтобы расщепить газообразное париленовое соединение, тем самым образуя париленовые мономеры,

C) контактирование объекта с париленовыми мономерами при условиях, при которых на по меньшей мере части поверхности объекта формируется конформное покрытие, содержащее париленовый полимер, тем самым нанося покрытие на объект.

В некоторых вариантах реализации способов этап A содержит нагревание париленового соединения до температуры от примерно 125 до примерно 180°C и нагревание париленового соединения до температуры от примерно 200 до примерно 220°C.

В некоторых вариантах реализации способов нагревание газообразного париленового соединения выполняют в две или более стадии. В некоторых вариантах реализации этап B содержит нагревание газообразного париленового соединения до температуры примерно 680°C и нагревание газообразного париленового соединения до температуры по меньшей мере примерно 700°C.

В некоторых вариантах реализации париленовое соединение выбрано из группы, состоящей из соединений парилен D, парилен C, парилен N и парилен HT®.

В некоторых вариантах реализации способы также содержат контактирование объекта с газообразным силаном перед этапом C при условиях, при которых силан активирует поверхность объекта. В некоторых вариантах реализации силан является одним или более силанами, выбранными из группы, состоящей из Silquest® A-174, Silquest® 111 и Silquest® A-174 (NT).

В некоторых вариантах реализации вышеуказанных способов объект находится при температуре от примерно 5 до примерно 30°C во время этапа C. В некоторых вариантах реализации конформное покрытие, которое нанесено на поверхность, имеет толщину от примерно 100 ангстрем до примерно 3,0 миллиметра. В некоторых вариантах реализации конформное покрытие, которое нанесено на поверхность, имеет толщину от примерно 0,0025 мм до примерно 0,050 мм.

В некоторых вариантах реализации вышеуказанных способов объект является электронным устройством, необязательно выбранным из устройства связи, громкоговорителя, сотового телефона, аудиоплеера, фото- и видеокамеры, видеоплеера, устройства дистанционного управления, глобальной системы позиционирования, компонента компьютера, индикатора радиолокационной станции, глубиномера, рыболокатора, радиомаяка-указателя места бедствия (EPIRB), аварийного радиомаяка (ELT) и индивидуального приводного радиомаяка (PLB).

В некоторых вариантах реализации вышеуказанных способов объект выбран из группы, состоящей из бумажного изделия; текстильного изделия; произведения искусства; печатной платы; устройства для океанических исследований; устройства для космических исследований; устройства для транспортировки опасных отходов; автомобильного устройства, электромеханического устройства; компонента военных систем; боеприпаса; орудия; оружия; медицинского инструмента; и биомедицинского устройства, при этом биомедицинское устройство необязательно выбрано из группы, состоящей из слухового аппарата, кохлеарного ушного импланта и протеза.

В некоторых вариантах реализации вышеуказанных способов поверхность является пластиком, металлом, деревом, бумагой и тканью.

В некоторых аспектах предусмотрен объект, имеющий покрытие, нанесенное на по меньшей мере часть поверхности (внешней или внутренней) любым из вышеуказанных способов.

В некоторых аспектах предусмотрен аппарат для нанесения конформного покрытия на объект. В некоторых вариантах реализации аппарат содержит: камеру испарения, содержащую по меньшей мере две температурных зоны; камеру пиролиза, которая соединена при работе с камерой испарения; и вакуумную камеру, которая соединена при работе с камерой пиролиза. В некоторых вариантах реализации аппарат также содержит соединительное средство, которое связывает при работе камеру пиролиза и вакуумную камеру, при этом соединительное средство способно пропускать газ между камерой пиролиза и вакуумной камерой, и при этом соединительное средство содержит тройник. В некоторых вариантах реализации тройник соединен при работе со средством для инжектирования теплопроводного материала в газ, который пропускается через соединительное средство из камеры пиролиза в вакуумную камеру. В некоторых вариантах реализации вакуум, созданный в вакуумной камере, втягивает теплопроводный материал через тройник в соединительное средство, содержащее газ.

В некоторых вариантах реализации вакуумная камера содержит камеру осаждения, соединенную при работе с камерой пиролиза и компонентом создания вакуума. В некоторых вариантах реализации компонент создания вакуума (вакуумирующее средство) содержит один или более вакуумных насосов.

В некоторых вариантах реализации камера испарения имеет две температурные зоны. В некоторых вариантах реализации камера испарения является трубчатой печью.

В некоторых вариантах реализации камера пиролиза имеет множество температурных зон. В некоторых вариантах реализации камера пиролиза имеет две температурные зоны. В некоторых вариантах реализации камера пиролиза является трубчатой печью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие преимущества данного изобретения могут быть поняты при обращении к нижеследующим описаниям, приведенным в сочетании с сопроводительными чертежами, на которых:

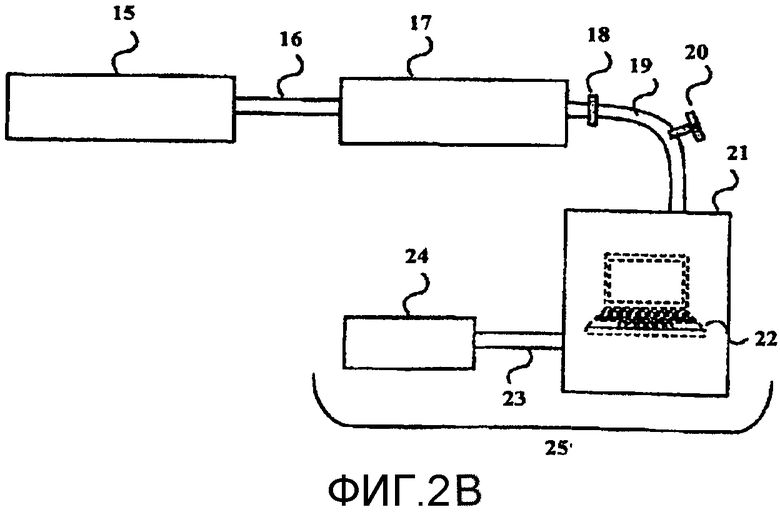

Фиг. 1A-E являются схемами химических структур различных париленов и Silquest®. Фиг. 1A является схемой структуры парилена N. Фиг. 1B является схемой структуры парилена C. Фиг. 1C является схемой структуры парилена D. Фиг. 1D является схемой структуры парилена HT®. Фиг. 1E является схемой структуры силана Silquest® A-174 (также известного как Silquest® A-174 (NT)).

Фиг. 2A является схематическим изображением одного варианта реализации устройства для химического осаждения парилена из паровой фазы.

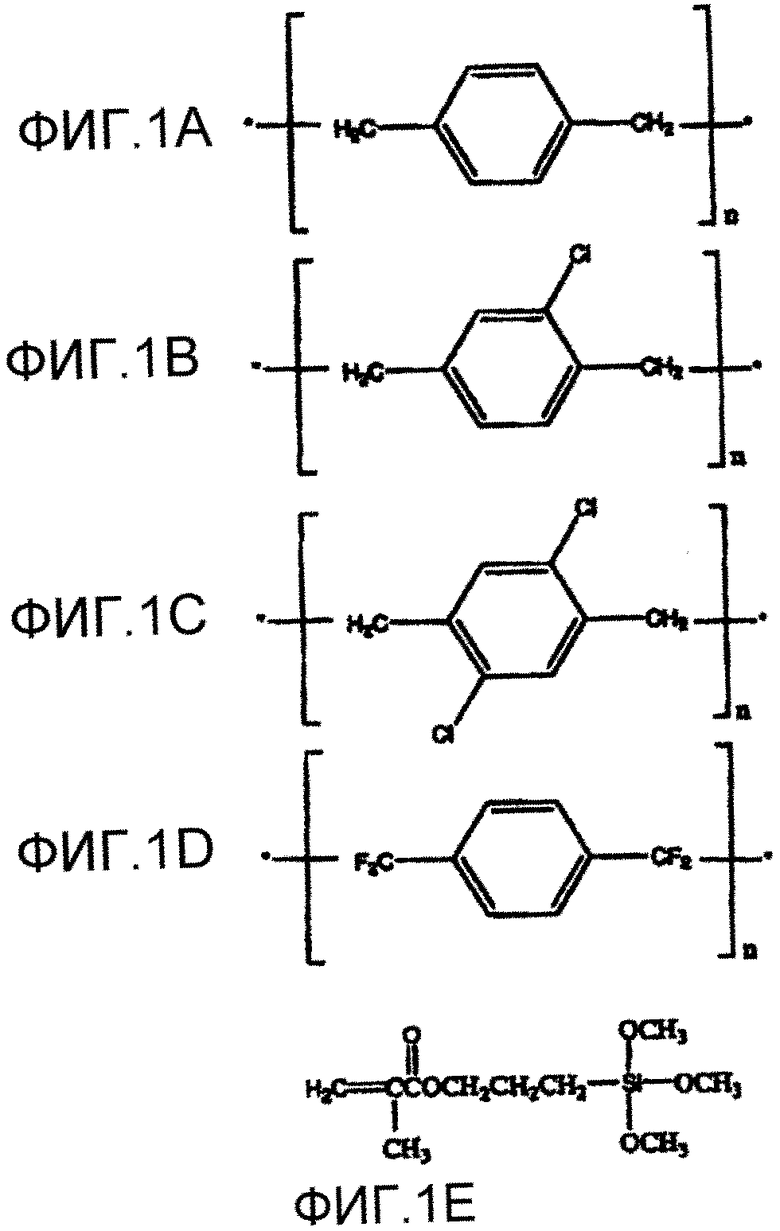

Фиг. 2B является схематическим изображением одного варианта реализации устройства для нанесения покрытия из парилена и порошка.

Фиг. 3A-C являются схематическими изображениями трех вариантов реализации покрытых париленом объектов. Фиг. 3A изображает объект, покрытый раздельными слоями парилена и нитрида бора, где слой нитрида бора расположен ближе всего к объекту. Фиг. 3B изображает объект, покрытый раздельными слоями парилена и нитрида бора, где слой парилена расположен ближе всего к объекту. Фиг. 3C изображает объект, покрытый слоем парилена с диспергированным в нем нитридом бора.

ПОДРОБНОЕ ОПИСАНИЕ

Данное изобретение, в некоторых своих аспектах, предусматривает композиции, способы и аппараты для покрытия объектов конформными полимерами. В некоторых аспектах предусмотрены соединения конформного покрытия (например, париленовые), которые способны образовывать ультратонкое, конформное покрытие на объекте. В других аспектах предусмотрены композиции покрытия, которые содержат соединения конформного покрытия (например, париленовые) и добавку (одну или более добавок), например, теплопроводный материал, для модификации любого из ряда свойств покрытия, включая, например, удельное электрическое сопротивление, теплопроводность, светопрозрачность, твердость и долговечность. В других аспектах предусмотрены объекты, такие как электронные устройства, которые имеют ультратонкие, конформные покрытия, противодействующие проникновению влаги (например, водонепроницаемые покрытия). Также предусмотрены способы и аппараты, применимые для нанесения ультратонкого, конформного покрытия на по меньшей мере часть поверхности объекта осаждением из паровой фазы. В определенных аспектах предусмотрены многоступенчатые нагревательные аппараты, которые применимы для осаждения из паровой фазы ультратонких, конформных полимерных покрытий.

Особенно важным открытием, раскрытым здесь, является то, что конформные покрытия могут быть нанесены непосредственно на «заранее собранные» или «готовые к использованию» устройства, такие как бытовые электронные устройства. Соответственно, посредством раскрытых здесь способов и композиций возможно нанесение конформных покрытий на все или часть внешних поверхностей «заранее собранных» или «готовых к использованию» устройств (например, создание герметичного или почти герметичного уплотнения) и тем самым обеспечение защиты внутренних компонентов устройств от вредных факторов окружающей среды, таких как проникновение влаги и окисление. Соответственно, используя раскрытые здесь способы, конкретные объекты, например электронные устройства (оборудование), не нужно разбирать, покрывать и затем снова собирать, а, напротив, можно покрывать в их «готовом к использованию» состоянии. Раскрытые здесь способы могут наносить конформное покрытие, например, содержащее париленовое соединение, как на печатную плату внутри электронного устройства, так и на внешнюю поверхность электронного устройства (например, в одном процессе). Таким образом, эти способы могут быть применены с особенной выгодой для «готового к использованию» электронного оборудования. Раскрытые здесь способы могут быть также очень полезны для улучшения простоты и эффективности, в результате чего многие другие объекты могут быть покрыты конформным образом.

Объекты, пригодные для конформного покрытия раскрытыми здесь композициями и способами, включают, но не ограничиваются ими, электронное оборудование, фото- и видеокамеры, печатные платы, компьютерные микросхемы, бумагу, текстильные изделия, батареи, громкоговорители, твердое топливо, медицинские устройства, оборудование для транспортировки опасных отходов, опасные отходы, медицинские инструменты, оборудование, применяемое в океанических и космических исследованиях, космические скафандры и т.д. В некоторых вариантах реализации объект является электронным устройством, необязательно выбранным из устройства связи, громкоговорителя, сотового телефона, аудиоплеера, фото- и видеокамеры, видеоплеера, устройства дистанционного управления, глобальной системы позиционирования, компонента компьютера, индикатора радиолокационной станции, глубиномера, рыболокатора, радиомаяка-указателя места бедствия (EPIRB), аварийного радиомаяка (ELT) и индивидуального приводного радиомаяка (PLB).

В некоторых вариантах реализации объекты являются теми, которые несовместимы с погружением в воду, включая, но не ограничиваясь ими, готовые к использованию электронные приборы, такие как компьютеры-лэптопы, фото- и видеокамеры, радиоприемники, сотовые телефоны, бумагу, текстильные изделия, батареи, громкоговорители, твердое топливо, медицинские устройства, бумагу, космические скафандры и другие, раскрытые здесь или известные в технике. В других вариантах реализации объекты могут быть теми, которые деградируют при погружении в воду, такими как, но не ограничиваясь ими, металлические винты и другие металлические изделия и аппаратные средства, бумажные изделия и текстильные изделия. В других вариантах реализации объекты могут быть теми, которые требуют гибкости, чтобы быть функциональными, такими как аудиодинамики. В еще одних вариантах реализации объекты могут быть теми, которые требуется защищать от кислорода, такими как, однако не ограниченные ими, топливные элементы, оружейные патроны и боеприпасы. В еще одних вариантах реализации объекты могут быть теми, которые должны быть изолированы от окружающей среды, такими как продукты с опасными отходами. В еще одних вариантах реализации объекты могут быть теми, которые требуют защиты от химического воздействия, такими как, но не ограничиваясь им, оборудование для транспортировки опасных отходов.

Покрытия могут быть нанесены на объекты с различными материалами поверхности, включая, например, керамики, полимеры, пластики, металлы, замороженные жидкости и т.п. В некоторых вариантах реализации покрываемый объект может быть тем, который генерирует или потребляет тепло и/или требует выносливого покрытия. В некоторых вариантах реализации объект может генерировать тепло или поглощать тепло, как, например, холодные компрессы, замороженные жидкости и газы и тепловые насосы. В некоторых вариантах реализации объект, как можно ожидать, будет подвергаться сильным физическим воздействиям в течение его срока службы. В некоторых аспектах в изобретении предусмотрены способы, которые могут быть применены для нанесения покрытия на такие объекты и поверхности.

Раскрытые здесь конформные покрытия могут быть нанесены на широкий ассортимент устройств, применяемых в бытовой электронике, торговом флоте, развлекательных прогулках на лодках, военной (авиакосмической и оборонной) промышленности и медицинской промышленности, а также в других областях. В отдельных случаях конформные покрытия специально предназначены «герметизировать» устройства. Такие покрытия применимы, например, чтобы защищать устройства, обычно используемые в морских и опасных окружающих условиях относительно ошибочного функционирования, обусловленного воздействием влаги, погружением в воду, пылью, воздействием сильного ветра и химикатов. Покрытия могут улучшать живучесть и устойчивость рабочего оборудования и дорогих специализированных изделий, чувствительных к коррозии и деградации.

В некоторых вариантах реализации конформное покрытие может быть на внутренней и внешней поверхности объекта, и, в частности, конформное покрытие на внешней стороне объекта может быть непрерывным с конформным покрытием на внутренней стороне объекта.

В отдельных случаях, в которых желательна предварительная обработка соединением, например, органическим соединением, таким как силан, подходит любой объект, который имеет твердую поверхность, которая может быть подвергнута предварительной обработке соединением (например, в его паровой фазе). Соответственно, один из вариантов реализации предусматривает объекты, покрытые по меньшей мере одним соединением конформного покрытия, которые были предварительно обработаны силаном, таким как Silquest®, при этом непокрытые объекты могут быть несовместимы с погружением в воду. Непокрытые объекты, которые несовместимы с погружением в воду, могут быть теми, которые частично или полностью теряют функциональность после погружения в воду. В предпочтительных вариантах реализации объекты могут быть теми, которые, будучи непокрытыми, становятся по меньшей мере частично нефункциональными после погружения в воду и последующей сушки, включая, но не ограничиваясь ими, готовые к использованию электронные приборы, такие как компьютеры-лэптопы, радиоприемники и сотовые телефоны.

Объекты, покрытые по меньшей мере соединением конформного покрытия (и необязательно предварительно обработанные силаном), могут иметь конформное покрытие на внешней стороне объекта, а также на внутренней стороне объекта, если имеются зазоры на внешней поверхности объекта, которые обеспечивают возможность подачи газообразных соединений конформного покрытия (необязательно и/или газообразных силанов) к внутренней стороне объекта. В предпочтительном варианте реализации внешнее конформное покрытие является непрерывным с внутренним конформным покрытием.

Покрытые объекты могут быть особенно подходящими для применения в жестких условиях окружающей среды, с которыми сталкиваются военные. В некоторых вариантах реализации покрытый объект может отвечать соответствующим требованиям военных технических условий MIL PRF-38534, общим требованиям к рабочим характеристикам для гибридных микросхем, многокристальных модулей (MKM) и подобных устройств. В некоторых вариантах реализации покрытый объект может отвечать соответствующим требованиям военных технических условий MIL-PRF-38535, общим требованиям к рабочим характеристикам для интегральных схем или микросхем. В некоторых вариантах реализации покрытый объект может отвечать соответствующим требованиям обоих военных технических условий MIL-PRF-38534 и MIL-PRF-38535.

Другой вариант реализации включает объекты, покрытые композициями парилена и нитрида бора (например, раскрытыми здесь способами). Покрываемые этим способом объекты включают любой объект, который имеет твердую поверхность, способную быть в контакте с газообразными париленовыми мономерами и нитридом бора при условиях, пригодных для формирования конформного покрытия, которое содержит париленовые полимеры и нитрид бора, на по меньшей мере части поверхности объекта. Такие объекты включают, но не ограничиваются ими, электронное оборудование, печатные платы, бумагу, текстильные изделия, батареи, громкоговорители, твердое топливо, медицинские устройства, оборудование для транспортировки опасных отходов, опасные отходы, оборудование, применяемое в океанических и космических исследованиях, космические скафандры и другие, раскрытые здесь или известные в технике. В некоторых вариантах реализации объект может быть тем, который генерирует или потребляет тепло, такой как, но не ограничиваясь ими, компьютеры, буровое оборудование для глубокого бурения, незащищенная электроника на нефтяных вышках. В других вариантах реализации объект может быть тем, который требует особенно выносливого покрытия.

Объекты, покрытые по меньшей мере соединением конформного покрытия и теплопроводным материалом, например нитридом бора, могут иметь конформное покрытие на внешней стороне объекта, а также на внутренней стороне объекта, если имеются зазоры во внешней поверхности объекта, которые обеспечивают возможность подачи газообразной смеси, содержащей соединение конформного покрытия и теплопроводный материал (например, частицы порошка нитрида бора), к внутренней стороне объекта. В предпочтительном варианте реализации внешнее конформное покрытие является непрерывным с внутренним конформным покрытием. Например, электронное устройство, такое как сотовый телефон, может иметь конформное покрытие на печатных платах и батарее внутри устройства, а также на клавиатуре и экране сотового телефона.

В некоторых вариантах реализации парилен и нитрид бора могут быть взаимно диспергированы внутри покрытия 8 на объекте 7, Фиг. 3C. В некоторых вариантах реализации взаимная дисперсия парилена и нитрида бора может быть на молекулярном уровне. В некоторых вариантах реализации покрытие из взаимно диспергированных парилена и нитрида бора может составлять от примерно 0,0025 мм до примерно 0,050 мм. В других вариантах реализации покрытие из взаимно диспергированных парилена и нитрида бора может быть меньше чем примерно 2,0 мм.

В других вариантах реализации по меньшей мере одно конформное покрытие, такое как париленовое конформное покрытие, и нитрид бора находятся в отдельных слоях на объекте. Представляющие интерес конформные покрытия включают, но не ограничиваются ими, полинафталин (1,4-нафталин), диамин (O-толидин), политетрафторэтилен (тефлон (Teflon®)), полиимиды. В предпочтительных вариантах реализации полимерным покрытием может быть парилен C. В других вариантах реализации могут быть использованы другие формы парилена, включая, но не ограничиваясь ими, парилен N, парилен D и парилен HT®. В предпочтительных вариантах реализации слои нитрида бора и полимерного покрытия могут иметь толщину примерно 0,05 мм каждый. В других предпочтительных вариантах реализации каждый слой может содержать по существу полимерное покрытие или по существу нитрид бора. В некоторых вариантах реализации слой 2 нитрата бора может быть ближе к объекту 1, чем париленовый слой 3 (Фиг. 3A). В других вариантах реализации париленовый слой 5 может быть ближе к объекту 4, чем нитрид бора 6, Фиг. 3B.

Конформные композиции/покрытия

В соответствии с некоторыми аспектами предусмотрены композиции покрытия, содержащие соединение конформного покрытия и теплопроводный материал. Как использовано здесь, «соединение конформного покрытия» является соединением (например, частично очищенным соединением, очищенным соединением, синтетическим соединением, выделенным природным соединением), которое способно образовывать ультратонкое, не имеющего точечных отверстий, полимерное покрытие на поверхности, которое соответствует геометрии этой поверхности. Такие покрытия называются здесь «конформными покрытиями». Соединение конформного покрытия может равным образом называться «соединением конформационного покрытия». Соединения конформного покрытия могут быть нанесены в качестве покрытия на поверхность объекта множеством различных способов, включая, например, химическое осаждение из паровой фазы. Например, находящиеся в паровой фазе мономеры соединений конформного покрытия могут быть приведены в контакт с поверхностью объекта при условиях, при которых эти мономеры конденсируются, адсорбируются на поверхности и, вместе с этим, полимеризуются друг с другом с образованием на поверхности не имеющего точечных отверстий конформного покрытия. Толщина покрытий может находиться в интервале от примерно 10 ангстрем вплоть до 50 микрон или более в зависимости от применения. Например, покрытие может иметь толщину вплоть до 3 миллиметров. В некоторых вариантах реализации покрытие имеет толщину от примерно 0,0025 мм до примерно 0,050 мм. Конформные покрытия могут быть электрическими изоляторами (например, с объемным удельным сопротивлением больше чем 1010 Ом·см). Альтернативно или дополнительно, конформные полимеры могут иметь твердость от примерно R70 до примерно R90 (шкала твердости по Роквеллу). Конформные покрытия могут также быть гидрофобными, в зависимости от применения. Соединения конформного покрытия могут существовать в различных формах, включая мономерную и полимерную (например, димерную, мультимерную) формы, и фазовых состояниях (например, газообразном, твердом).

Особенно полезным соединением конформного покрытия является париленовое соединение. Парилен - родовое название членов уникального ряда соединений. Базовым членом этого ряда, называемым парилен N, является поли-пара-ксилилен, соединение, полученное из ди-п-ксилилена ([2,2]парациклопропана). Парилен N представляет собой полностью линейный, высококристаллический материал. Парилен C, второй коммерчески доступный член этого ряда, получают из того же самого мономера, модифицированного лишь замещением атомом хлора одного из атомов водорода ароматической группы. Парилен D, третий член этого ряда, получают из того же самого мономера, модифицированного замещением атомом хлора двух атомов водорода ароматической группы. Парилен D аналогичен по свойствам парилену C с дополнительной способностью противостоять более высоким температурам применения. В некоторых вариантах реализации парилен может быть получен как производное от поли-пара-ксилилена замещением различных химических составляющих. В предпочтительных вариантах реализации парилен может быть способен образовывать линейный, высококристаллический материал. Другие молекулы парилена, например, производные и аналоги вышеуказанных, также могут быть использованы. В некоторых вариантах реализации могут быть использованы париленовые соединения, предоставленные коммерческим источником, например, Specialty Coating Systems (SCS), Inc.

Соединения конформного покрытия могут также включать, но не ограничиваясь ими, полинафталин (1,4-нафталин), диамин (O-толидин), политетрафторэтилен (тефлон (Teflon®)) и полиимиды. Эти полимеры могут быть нанесены стандартными методами, хорошо известными средним специалистам.

Конформные покрытия, содержащие парилен, могут быть теплоизолирующими и затруднять высвобождение тепла покрытым объектом в окружающую среду. Эта характеристика парилена может быть проблематичной для таких объектов, как электронное оборудование, которые генерируют тепло, которое в случае, если оно не рассеивается, может приводить к раннему отказу оборудования. Некоторые раскрытые здесь конформные покрытия на основе парилена включают теплопроводные материалы, которые способствуют рассеянию тепла от покрытого объекта. По сравнению с покрытием из одного лишь парилена такие конформные покрытия применимы в качестве покрытий для объектов, которые требуют рассеяния тепла, посредством либо высвобождения тепла, либо поглощения тепла. Раскрытые здесь композиции конформного покрытия на основе парилена также могут иметь увеличенную твердость по сравнению с покрытием из одного лишь парилена. Поэтому композиции покрытия на основе парилена могут быть также применимы для нанесения покрытия на объекты, которые требуют выносливого защитного покрытия, такие как те, что будут подвергаться сильным физическим воздействиям в течение их срока службы.

Таким образом, в соответствии с некоторыми аспектами изобретения соединения конформного покрытия могут быть объединены с другой(ими) добавкой(ами), чтобы получить композиции покрытия, обладающие одной или более улучшенными эксплуатационными характеристиками по сравнению с одним лишь соединением конформного покрытия. Например, могут быть получены композиции покрытия, которые обладают улучшенными способностями к теплопередаче. Как использовано здесь, «теплопроводный материал» представляет собой материал, который способен объединяться с соединением конформного покрытия, образуя композицию покрытия с более высокой теплопроводностью, чем теплопроводность одного лишь соединения конформного покрытия. Раскрытые здесь теплопроводные материалы обычно имеют более высокую теплопроводность по сравнению с самими соединениями конформного покрытия. Примерные теплопроводные материалы имеют теплопроводность по меньшей мере 1, по меньшей мере 5, по меньшей мере 10, по меньшей мере 15 или по меньшей мере 20 Вт/(м·К). Специалисту будет понятно, что имеется множество способов измерения теплопроводности, включая, например, методы испытаний, изложенные в следующих стандартах: стандарт IEEE 98-2002, "Standard for the Preparation of Test Procedures for the Thermal Evaluation of Solid Electrical Insulating Materials", ISBN 0-7381-3277-2; стандарт ASTM D5470-06, "Standard Test Method for Thermal Transmission Properties of Thermally Conductive Electrical Insulation Materials"; стандарт ASTM E1225-04, "Standard Test Method for Thermal Conductivity of Solids by Means of the Guarded-Comparative-Longitudinal Heat Flow Technique"; стандарт ASTM D5930-01, "Standard Test Method for Thermal Conductivity of Plastics by Means of a Transient Line-Source Technique"; и ISO 22007-2:2008 "Plastics - Determination of thermal conductivity and thermal diffusivity - Part 2: Transient plane heat source (hot disc) method". Примерные теплопроводные материалы включают различные керамические материалы, включая, например, диоксид кремния и нитрид кремния. Теплопроводные материалы могут также быть выбраны из группы, состоящей из нитрида алюминия, оксида алюминия и нитрида бора. Другие теплопроводные материалы включают, например, диоксид титана (TiO2). Прочие будут очевидны специалистам. В некоторых вариантах реализации композиция покрытия содержит соединение конформного покрытия и гексаборид лантана (LaB6). В некоторых вариантах реализации композиция покрытия содержит соединение конформного покрытия и кремнезем (SiO2).

В некоторых аспектах композиции покрытия, которые содержат париленовое соединение в качестве соединения конформного покрытия и теплопроводный материал, имеют более высокую теплопроводность, чем одно лишь париленовое соединение, и в некоторых случаях примерно на 10% выше, чем теплопроводность одного лишь париленового соединения. В некоторых вариантах реализации теплопроводность такой композиции покрытия примерно на 5-10% выше, чем одного лишь париленового соединения. Альтернативно или дополнительно, композиции покрытия могут иметь более высокую твердость, чем один лишь парилен, и, в частности, примерно на 10% большую твердость, чем твердость одного лишь парилена.

Примерным теплопроводным материалом является нитрид бора. Нитрид бора (BN) представляет собой бинарное химическое соединение, состоящее из равного числа атомов бора и азота. Поэтому его эмпирическая формула - BN. Нитрид бора является изоэлектронным с углеродом и, подобно углероду, нитриды бора существуют в различных полиморфных формах, одна из которых аналогична алмазу, и одна аналогична графиту. Алмазоподобная полиморфная модификация является одним из самых твердых известных материалов, а графитоподобная полиморфная модификация является полезной смазкой. Кроме того, обе эти полиморфных модификации проявляют свойства поглощения радиоизлучения. (Silberberg, Martin S. Chemistry: The Molecular Nature of Matter and Change, Fifth Edition. New York: McGraw-Hill, 2009. p. 483.) Соответственно, в некоторых своих аспектах изобретение предусматривает композиции покрытия, которые могут содержать париленовое соединение и нитрид бора. В этих композициях париленовое соединение и нитрид бора могут быть взаимно диспергированы (например, частицы нитрида бора могут быть диспергированы среди париленовых полимеров). Несмотря на то, что в этих композициях может быть использовано любое париленовое соединение, соединения парилен D, парилен C, парилен N и парилен HT® могут быть предпочтительными, а соединение парилен C может быть особенно предпочтительным. В этих композициях нитрид бора может иметь гексагональную пластинчатую структуру. В некоторых вариантах реализации отношение массы нитрида бора к общей массе париленового соединения и нитрида бора может составлять меньше чем примерно 80%. В некоторых вариантах реализации масса нитрида бора может составлять вплоть до примерно 1%, вплоть до примерно 2%, вплоть до примерно 3%, вплоть до примерно 5%, вплоть до примерно 10% или вплоть до примерно 20% от общей массы париленового соединения и нитрида бора.

В некоторых вариантах реализации композиция покрытия может состоять по существу из парилена и нитрида бора. В других вариантах реализации композиция покрытия состоит из парилена и нитрида бора. В некоторых вариантах реализации парилен и нитрид бора составляют по меньшей мере примерно 50%, по меньшей мере примерно 70%, по меньшей мере примерно 90%, по меньшей мере примерно 95%, по меньшей мере примерно 99% или по меньшей мере примерно 99,9% композиции.

В некоторых вариантах реализации покрытий на объекте, содержащих парилен и нитрид бора, нитрид бора в покрытии может быть диспергирован в парилене (диспергирован в полимере париленового соединения). Несмотря на то, что любой парилен может быть использован в этих объектах, парилен C, парилен N, парилен D и парилен HT® могут быть предпочтительными, а парилен C - особенно предпочтительным. В некоторых вариантах реализации толщина покрытия может составлять от примерно 0,0025 мм до примерно 0,050 мм.

Несмотря на то, что в некоторых вариантах реализации эта композиция покрытия парилен-нитрид бора может содержать парилен C, в других вариантах реализации она может содержать парилен D, парилен N или парилен HT®, Фиг. 1A, 1B, 1C и 1D. В некоторых вариантах реализации парилен может быть получен как производное парилена N, или поли-пара-ксилилена, замещением различных химических составляющих. В предпочтительных вариантах реализации парилен образует полностью линейный, высококристаллический материал. В некоторых вариантах реализации нитрид бора может иметь гексагональную пластинчатую структуру. В некоторых вариантах реализации парилен и нитрид бора образуют отдельные слои в париленовой композиции. В некоторых вариантах реализации париленовая композиция может иметь сильные ковалентные связи в слоях парилена и нитрида бора. В других вариантах реализации париленовая композиция может иметь слабые ван-дер-ваальсовые силы между слоями парилена и нитрида бора.

В некоторых вариантах реализации париленовая композиция может иметь более высокую теплопроводность, чем один лишь парилен, например, при измерении в (кал/сек)/см2/°C. В конкретных вариантах реализации композиция парилена-нитрида бора может иметь теплопроводность, которая примерно на 10% больше, примерно на 30% больше, примерно на 50% больше теплопроводности одного лишь парилена. В других вариантах реализации париленовая композиция может иметь более высокую твердость, чем один лишь парилен, при ее определении испытанием твердости по Роквеллу. E. L. Tobolski & A. Fee, Macroindentation Hardness Testing ASM Handbook. Volume 8: Mechanical Testing and Evaluation, 203-211 (ASM International, 2000). В конкретных вариантах реализации композиция парилена-нитрида бора может иметь твердость, которая примерно на 10% больше, примерно на 30% больше, примерно на 50% или примерно на 90% больше твердости одного лишь парилена. Относительные количества парилена и нитрида бора в композиции парилена-нитрида бора могут определять теплопроводность и твердость композиции. В некоторых вариантах реализации масса нитрида бора в общей массе парилена и нитрида бора в композиции будет составлять менее примерно 5%, менее примерно 10%, менее примерно 20%, менее примерно 40%, менее примерно 60% или менее примерно 80%. В некоторых вариантах реализации масса нитрида бора в общей массе парилена и нитрида бора в композиции будет составлять вплоть до примерно 1%, вплоть до примерно 2%, вплоть до примерно 3% или вплоть до примерно 4%.

В некоторых случаях объекты могут требовать предварительной обработки, чтобы сделать поверхности объекта более склонными к прилипанию конформного покрытия, такой как нанесением силана. Способы предварительной обработки могут подразумевать погружение объекта в раствор, содержащий подходящее соединение, включая, например, органическое соединение, такое как силан, а затем извлечение объекта из раствора силана и предоставление объекту возможности высохнуть. Такие предварительные обработки могут улучшить поверхностное связывание соединений конформного покрытия и модернизировать (улучшить) механические и электрические свойства.

В случаях, когда объект может быть разрушен погружением в раствор, например, электронные устройства, может быть использован альтернативный способ предварительной обработки, который включает нанесение на объект силана. Например, силан может быть нанесен в паровой фазе на объект, покрываемый конформным покрытием, содержащим париленовое соединение. Это может предоставить возможность некоторым объектам, например, тем, которые несовместимы с погружением, но требуют предварительной обработки поверхности силаном, быть покрытыми париленом.

В другом своем аспекте изобретение включает объекты с по меньшей мере одним покрытием из соединения конформного покрытия и с по меньшей мере одним покрытием из нитрида бора. В некоторых вариантах реализации соединением конформного покрытия может быть полинафталин, диамин, политетрафторэтилен, полиимиды, парилен C, парилен N, парилен D или парилен HT®, а предпочтительно может быть парилен C. В некоторых вариантах реализации покрытие из нитрида бора может быть ближе к объекту, чем полимерное покрытие, в то время как в других вариантах реализации полимерное покрытие может быть ближе к объекту, чем покрытие из нитрида бора. В некоторых вариантах реализации покрытия из нитрида бора и полимера могут иметь толщину по меньшей мере примерно 0,05 мм каждое.

Аппарат для нанесения конформного покрытия

Также раскрыты аппараты, применимые для нанесения ультратонкого, конформного покрытия на поверхность объекта осаждением из паровой фазы. В других аспектах раскрыты многоступенчатые нагревательные аппараты для осаждения из паровой фазы ультратонких, конформных полимерных покрытий.

В некоторых аспектах изобретение предусматривает аппарат для нанесения конформного покрытия, содержащего парилен, который включает в себя камеру испарения с множеством температурных зон (двумя или более), которая соединена при работе с камерой пиролиза, которая соединена при работе с вакуумной камерой. В некоторых вариантах реализации вакуумная камера может включать камеру осаждения, которая соединена при работе с камерой пиролиза и вакуумирующим средством, и это вакуумирующее средство может быть одним или более вакуумными насосами. В некоторых вариантах реализации камера может иметь множество температурных зон, предпочтительно две температурные зоны. В других вариантах реализации камера пиролиза может иметь множество температурных зон, предпочтительно две температурные зоны. В некоторых вариантах реализации камера испарения и/или камера пиролиза может/могут быть трубчатой печью.

Другие аппараты для химического осаждения из паровой фазы соединений конформного покрытия на объекты известны в данной области техники. См., например, патенты США №№ 4945856, 5078091, 5268033, 5488833, 5534068, 5536319, 5536321, 5536322, 5538758, 5556473, 5641358, 5709753, 6406544, 6737224 и 6406544, которые все включены в данный документ посредством ссылки.

В другом аспекте изобретение предусматривает аппарат для нанесения конформного покрытия, содержащего соединение конформного покрытия и теплопроводный материал, который может включать в себя камеру испарения, которая соединена при работе с камерой пиролиза, которая соединена при работе с вакуумной камерой, при этом камеру пиролиза с вакуумной камерой при работе связывает соединительное средство, содержащее тройник. В некоторых вариантах реализации соединительное средство, соединяющее при работе камеру пиролиза и вакуумную камеру, может быть средством для пропускания газа из камеры пиролиза в вакуумную камеру. В других вариантах реализации тройник может быть при работе соединен со средством для инжектирования твердых частиц (например, порошка) или другого газа в газ, пропускаемый через соединительное средство. В некоторых вариантах реализации вакуумная камера может содержать камеру осаждения, соединенную при работе с камерой пиролиза и вакуумирующим средством, причем это вакуумирующее средство может быть одним или более вакуумными насосами.

Один вариант реализации представляет собой аппарат для химического осаждения из паровой фазы парилена, который может содержать усовершенствованную камеру испарения и/или камеру пиролиза. Хотя этот аппарат может быть особенно применим для химического осаждения из паровой фазы парилена, он может быть также применим для осаждения из паровой фазы другого соединения конформного покрытия, включая, но не ограничиваясь ими, полинафталин (1,4-нафталин), диамин (O-толидин), политетрафторэтилен (тефлон (Teflon®)), полиимиды и другие, которые будут хорошо известны специалистам. В некоторых вариантах реализации аппарат содержит камеру испарения и/или камеру пиролиза с множеством температурных зон. Не ограничивая функционирование аппарата, полагают, что, предусматривая разные заданные значения температуры внутри каждой камеры, улучшают скорость нагревания парилена. Многозонные камеры испарения и пиролиза могут предоставлять возможность равномерного расщепления парилена в мономер и обеспечивать улучшенное регулирование конечной толщины париленового покрытия на объекте. Парилен может дольше оставаться мономером в камере осаждения, так что он может быть лучше распределен по камере осаждения.

Фиг. 2A показывает аппарат для нанесения париленового покрытия. Камера 1 испарения может иметь две температурные зоны 10 и 11. Камера 3 пиролиза также может иметь две температурные зоны 12 и 13. Камера 1 испарения может быть соединена при работе с камерой 3 пиролиза компонентом 2, который может быть способен пропускать газ из камеры 1 испарения в камеру 3 пиролиза. Камера 3 пиролиза может быть соединена при работе с вакуумной камерой 14, которая может содержать камеру 6 осаждения и может быть соединена при работе с вакуумирующим средством 9 компонентом 8, который может быть способен к распространению вакуума на камеру 6 осаждения. Компонент 5, соединяющий при работе камеру 3 пиролиза с вакуумной камерой 14, может быть способен пропускать газ из камеры 3 пиролиза в вакуумную камеру 14 и также может включать клапан 4, который способен регулировать поток газа из камеры 3 пиролиза к вакуумной системе 14.

Камера 1 испарения может быть любой печью/нагревательной системой, которая способна нагревать твердое вещество до температуры от примерно 150 до примерно 200°C. В предпочтительных вариантах реализации камера испарения способна нагревать газ до 1200°C. В некоторых вариантах реализации камера 1 испарения может быть способна содержать внутри себя газы. Камера 1 испарения может также быть способна создавать зоны внутри ее нагревательной камеры, которые имеют разные температуры. Наконец, камера 1 испарения может быть способна поддерживать высокий вакуум. В предпочтительных вариантах реализации камера испарения может поддерживать вакуум по меньшей мере примерно 0,1 торр.

Камера 1 испарения может быть соединена при работе с камерой 3 пиролиза многими компонентами, которые будут хорошо известны средним специалистам. Работоспособным соединением между камерой 1 испарения и камерой 3 пиролиза может быть, в некоторых вариантах реализации, соединительное средство, которое позволяет газу проходить из камеры 1 испарения в камеру пиролиза. В некоторых вариантах реализации этот компонент 2 может быть стеклянной трубкой, ретортой или металлической трубкой, помимо прочего. В других вариантах реализации этот компонент 2 может также содержать клапаны, датчики температуры, другие датчики и другие обычные компоненты, как это будет хорошо известно специалистам.

Камера 3 пиролиза может быть любой печью/нагревательной системой, которая способна нагревать газа до температуры от примерно 650 до примерно 700°C. В некоторых вариантах реализации камера 3 пиролиза может быть способна содержать внутри себя газы. В некоторых вариантах реализации камера 3 пиролиза может быть способна создавать зоны внутри ее нагревательной камеры, которые имеют разные температуры. Наконец, в некоторых вариантах реализации камера 3 пиролиза может быть способна поддерживать высокий вакуум. В предпочтительных вариантах реализации камера испарения может поддерживать вакуум по меньшей мере примерно 0,1 торр.

Камера испарения и камера пиролиза, предпочтительно, могут быть печами, способными создавать две или более температурные зоны внутри их камеры. В предпочтительном варианте реализации печь имеет две температурные зоны. В некоторых вариантах реализации температурные зоны расположены в камере печи таким образом, чтобы газ перемещался последовательно через эти температурные зоны перед выпуском из печи. Предпочтительно, печь может иметь максимальную температуру 1200°C. В предпочтительном варианте реализации печь является трубчатой печью. В других вариантах реализации печь может иметь стеклянную реторту. Конкретные параметры одного из вариантов реализации двухзонной печи, подходящей для применения в качестве камеры испарения и/или камеры пиролиза, могут быть найдены в Примере 2.

Камера 3 пиролиза может быть соединена при работе с вакуумной системой 14 многими компонентами, которые будут хорошо известны средним специалистам. Работоспособное соединение между камерой 3 пиролиза и вакуумной системой 14 может быть, в некоторых вариантах реализации, соединительным средством, которое позволяет газу проходить из камеры 3 пиролиза к вакуумной системе 14. В некоторых вариантах реализации этот компонент 5 может быть стеклянной трубкой, ретортой или металлической трубкой, помимо прочего. В других вариантах реализации этот компонент 5 может содержать клапаны, датчики температуры, другие датчики и другие обычные компоненты, как это будет хорошо известно специалистам. В предпочтительном варианте реализации компонент 5 может содержать один или более клапанов 4, посредством которых может регулироваться поток газа через компонент 5.

Вакуумная система 14 может содержать камеру 6 осаждения, которая может быть при работе соединена соединителем 8 с вакуумирующим средством 9. В некоторых вариантах реализации работоспособный соединитель 8 может быть способен поддерживать вакуум вплоть до по меньшей мере примерно 0,05 торр, а предпочтительно по меньшей мере примерно 1×10-4 торр. В других вариантах реализации вакуумирующее средство 9 может быть одним или более вакуумными насосами, которые могут быть способны создавать в камере осаждения вакуум по меньшей мере примерно 0,05 торр, а предпочтительно по меньшей мере примерно 1×10-4 торр. В некоторых вариантах реализации камера 6 осаждения может быть достаточного размера, чтобы вмещать покрываемый объект 7. В других вариантах реализации камера 6 осаждения может быть способна поддерживать вакуум по меньшей мере примерно 0,05 торр, а предпочтительно по меньшей мере примерно 1×10-4 торр.

Другой раскрытый здесь вариант реализации представляет собой аппарат, применимый для химического осаждения из паровой фазы композиции парилена и нитрида бора, который содержит средство для инжектирования порошка в паровую фазу перед химическим осаждением. Фиг. 2B показывает аппарат для нанесения покрытия в соответствии с одним из вариантов реализации. Камера 15 испарения может быть соединена при работе с камерой 17 пиролиза компонентом 16, который может быть способен пропускать газ из камеры 15 испарения в камеру 17 пиролиза. Камера 17 пиролиза может быть соединена при работе с вакуумной камерой 25, которая может содержать камеру 21 осаждения и может быть соединена при работе с вакуумирующим средством 24 компонентом 23, который может быть способен распространять вакуум на камеру 21 осаждения. Компонент 19, соединяющий при работе камеру 17 пиролиза с вакуумной камерой 25, может быть способен пропускать газ из камеры 17 пиролиза в вакуумную камеру 25 и также может включать клапан 18, который способен регулировать поток газа из камеры 17 пиролиза к вакуумной системе 25. Компонент 19 может также иметь тройник 20, также называемый «Т-образным патрубком». В некоторых вариантах реализации тройник может быть соединен при работе со средством для инжектирования порошка в газ, пропускаемый через компонент 19. В некоторых вариантах реализации средство для инжектирования порошка включает, но не ограничивается ими, печи, оборудование для нанесения порошка и сжатый воздух. В предпочтительном варианте реализации средство для инжектирования порошка включает контейнер с порошком, соединенный при работе с электронным клапаном, который соединен при работе с тройником.

Камера 15 испарения может быть любой печью/нагревательной системой, которая способна нагревать твердое вещество до температуры от примерно 150 до примерно 200°C. В некоторых вариантах реализации камера 15 испарения может быть способна содержать внутри себя газы. Наконец, камера 15 испарения может быть способна поддерживать высокий вакуум.

Камера 15 испарения может быть соединена при работе с камерой 17 пиролиза многими компонентами, которые будут хорошо известны средним специалистам. Работоспособное соединение между камерой 15 испарения и камерой 17 пиролиза может быть, в некоторых вариантах реализации, соединительным средством, которое позволяет газу проходить из камеры 15 испарения в камеру пиролиза. В некоторых вариантах реализации этот компонент 16 может быть стеклянной трубкой, ретортой или металлической трубкой, помимо прочего. В других вариантах реализации этот компонент 16 может также содержать клапаны, датчики температуры, другие датчики и другие обычные компоненты, как это будет хорошо известно специалистам.

Камера 17 пиролиза может быть любой печью/нагревательной системой, которая способна нагревать газ до температуры от примерно 650 до примерно 700°C. В некоторых вариантах реализации камера 17 пиролиза может быть способна содержать внутри себя газы. Наконец, в некоторых вариантах реализации камера 17 пиролиза может быть способна поддерживать высокий вакуум, предпочтительно по меньшей мере 0,1 торр.

Камера 17 пиролиза может быть соединена при работе с вакуумной системой 25 многими компонентами, которые будут хорошо известны средним специалистам. Работоспособным соединением между камерой 17 пиролиза и вакуумной системой 25 может быть, в некоторых вариантах реализации, соединительное средство, которое позволяет газу проходить из камеры 17 пиролиза к вакуумной системе 25. В некоторых вариантах реализации этот компонент 19 может быть стеклянной трубкой, ретортой или металлической трубкой, помимо прочего. В других вариантах реализации этот компонент 19 может содержать клапаны, датчики температуры, другие датчики и другие обычные компоненты, как это будет хорошо известно специалистам. В предпочтительном варианте реализации компонент 19 может содержать один или более клапанов 4, посредством которых может регулироваться поток газа через компонент 19.

Вакуумная система 25 может содержать камеру 21 осаждения, которая может быть при работе соединена компонентом 23 с вакуумирующим средством 24. В некоторых вариантах реализации соединитель 8 может быть способен поддерживать вакуум вплоть до по меньшей мере примерно 0,05 торр. В других вариантах реализации вакуумирующее средство 24 может быть одним или более вакуумными насосами, которые могут быть способны создавать в камере осаждения вакуум по меньшей мере примерно 0,05 торр. В некоторых вариантах реализации камера 21 осаждения может быть достаточного размера, чтобы вмещать покрываемый объект 22. В других вариантах реализации камера 21 осаждения может быть способна поддерживать вакуум по меньшей мере примерно 0,05 торр.

Способы нанесения конформного покрытия

Также раскрыты способы нанесения ультратонкого, конформного покрытия на поверхность объекта осаждением из паровой фазы. В некоторых аспектах раскрыты многостадийные способы нагревания для осаждения из паровой фазы ультратонких, конформных покрытий. В других аспектах раскрыты способы осаждения из паровой фазы ультратонких, конформных покрытий, содержащих добавки, такие как теплопроводные материалы.

Раскрытый здесь процесс осаждения конформного покрытия может быть предпочтительно осуществлен в закрытой системе при отрицательном давлении (разрежении). Например, париленовые соединения осаждают из паровой фазы при низком давлении, например, около 0,1 торр, чтобы образовать конформные покрытия. В этом примере первым этапом является испарение твердых париленовых димеров при приблизительно 150°C в камере испарения. Вторым этапом является количественное расщепление (пиролиз) димера по двум связям метилен-метилен, например, при примерно 680°C, в камере пиролиза, чтобы получить стабильный мономерный бирадикал, пара-ксилилен. Наконец, мономер в газообразной форме поступает в камеру осаждения комнатной температуры, где он адсорбируется и полимеризуется на покрываемом объекте. Закрытая система предпочтительно имеет отдельные камеры для испарения, пиролиза и осаждения парилена, причем эти камеры соединены соответствующими трубопроводами или трубчатыми соединительными средствами.

Соединение конформного покрытия может быть предоставлено для применения в способах в различных формах и с разными уровнями чистоты. В некоторых вариантах реализации соединение конформного покрытия предоставляется с уровнем чистоты примерно 90%, примерно 92,5%, примерно 95%, примерно 96%, примерно 97%, примерно 98%, примерно 98,5%, примерно 99%, примерно 99,5%, примерно 99,9% или вплоть до чистоты примерно 100%. В некоторых вариантах реализации соединение конформного покрытия предоставляется как смесь соединений конформного покрытия (например, одного и того же типа, например, парилена C) из различных источников и/или разных уровней чистоты. В некоторых вариантах реализации соединение конформного покрытия предоставляется как смесь соединений конформного покрытия разных типов (например, парилена C, парилена N, парилена D, парилена HT®).

В соответствии с другими аспектами способы нанесения конформного покрытия на объект включают нагревание париленового соединения до температуры от примерно 125 до примерно 200°C, чтобы образовать газообразное париленовое соединение, при этом нагревание париленового соединения выполняют в две или более стадии нагревания, нагревание газообразного париленового соединения до температуры от примерно 650 до примерно 700°C, чтобы расщепить газообразное париленовое соединение, образуя тем самым париленовые мономеры, и контактирование объекта с париленовыми мономерами при условиях, при которых на по меньшей мере части поверхности объекта формируется конформное покрытие, содержащее париленовый полимер, тем самым нанося покрытие на объект. В некоторых вариантах реализации париленовое соединение нагревают до температуры от примерно 125 до примерно 180°C, а затем нагревают до температуры от примерно 200 до примерно 220°C. В некоторых вариантах реализации газообразное париленовое соединение нагревают в две или более стадии. Например, газообразное париленовое соединение может быть нагрето до температуры примерно 680°C и затем до температуры по меньшей мере примерно 700°C.

В некоторых случаях способы могут быть применимы для нанесения равномерного тонкого слоя конформного покрытия, содержащего парилен, внутри вакуумной камеры при 25°C с использованием стандартных методов химического осаждения из паровой фазы, и этот слой может быть нанесен с толщинами, составляющими в интервале, например, от 0,01 до 3,0 миллиметра, в зависимости от покрываемого предмета. Предмет с нанесенным покрытием может быть защищенным от атмосферных влияний и водостойким и может противостоять воздействию экстремальных погодных условий и воздействию большинства химикатов. Может быть покрыта любая твердая поверхность, включая пластики, металлы, дерево, бумагу и ткани (текстиль). Раскрытые здесь примеры применений включают, но не ограничиваются ими, электронное оборудование, такое как сотовые телефоны, радиоприемники; печатные платы и громкоговорители; оборудование, применяемое в океанических и космических исследованиях или при работах на нефтяных вышках; оборудование для транспортировки опасных отходов; медицинские инструменты; бумажные изделия; и текстильные изделия.

В некоторых вариантах реализации продолжительность времени, в течение которого объект может контактировать с газообразными париленовыми мономерами, может изменяться с тем, чтобы регулировать конечную толщину париленового покрытия на объекте. В различных вариантах реализации конечная толщина париленового покрытия может быть между примерно 100 ангстремами и примерно 3,0 миллиметра. В некоторых вариантах реализации конечная толщина париленового покрытия может быть между примерно 0,5 миллиметра и примерно 3,0 миллиметра. В некоторых вариантах реализации конечная толщина париленового покрытия может быть между примерно 0,0025 миллиметра и примерно 0,050 миллиметра. Предпочтительно может быть использовано время осаждения от примерно 2 часов до примерно 18 часов (например, 5 часов), чтобы добиться париленового покрытия толщиной примерно 0,002 дюйма (0,050 мм) в зависимости от температуры камеры осаждения. Выбор конечной толщины париленового покрытия может зависеть в некоторой степени от покрываемого объекта и конечного применения объекта. Более тонкие конечные покрытия могут быть желательны для объектов, которые требуют некоторого перемещения, чтобы быть функциональными, такие как кнопки питания. Более толстые покрытия могут быть желательны для объектов, которые будут погружаться в воду.

Адгезия определенных композиций покрытия, например, содержащих париленовые соединения, к широкому ряду объектов может быть улучшена посредством предварительной обработки поверхности покрываемого объекта органическим соединением, таким как силан, перед нанесением конформного покрытия. Обработка силаном образует радикалы на поверхности объекта, с которыми может связываться парилен. Для этой цели использовали два силана, винилтрихлорсилан в ксилоле, изопропиловом спирте или фреоне, и гамма-метакрилоксипропилтриметоксисилан (силан Silquest® A-174 или силан Silquest® A-174 (NT)) в растворителе метанол-вода. Однако электронные компоненты не могут переносить электропроводные пути, которые создаются при непосредственном контакте с жидкостью, которая обеспечивает проводимость электрического тока, и они также несовместимы с ионными остатками, часто остающимися после испарения воды или жидкости, в которую они были погружены. Даже если отсутствует незамедлительный рост, дендритические проводники могут нарасти позже, вследствие электрического напряжения между проводниками на электронных компонентах. Эти короткие замыкания, вызванные электропроводными текучими средами и дендритами, могут разряжать батареи и позволять протекать значительным токам в областях, не предназначенных для их протекания, и приводят к непредусмотренному функционированию или отказу схемы. Часто было бы лучше всего, если бы некоторые компоненты электронного оборудования, такие как печатные платы, должны были быть покрыты силаном и париленом по отдельности и затем собраны в конечный продукт.

В некоторых аспектах изобретение предусматривает способы покрытия объектов силанами, такими как силан Silquest®. В некоторых вариантах реализации способы могут включать: (A) испарение силана нагреванием его до его точки испарения, чтобы образовать газообразный силан; и (B) контактирование по меньшей мере части поверхности покрываемого объекта (например, поверхности, предназначенной для нанесения конформного покрытия, например, содержащего парилен) с газообразным силаном этапа A. В некоторых вариантах реализации силаном может быть Silquest® A-174, Silquest® 111 или Silquest® A-174 (NT), а предпочтительно может быть Silquest® A-174. В некоторых вариантах реализации на этапе A силан может быть испарен в растворе 50:50 с водой. В некоторых вариантах реализации на этапе A силан может быть испарен при 80°C в течение примерно 2 часов.

В некоторых аспектах изобретение предусматривает способы предварительной обработки силаном и париленовым соединением покрытия по меньшей мере части поверхности объекта. Способы могут включать: (A) испарение париленового димера нагреванием его до 150-200°C, чтобы образовать газообразные париленовые димеры; (B) расщепление газообразных париленовых димеров до газообразных париленовых мономеров нагреванием газообразных париленовых димеров до 650-700°C; (C) испарение силана нагреванием его до его точки испарения, чтобы образовать газообразный силан; (D) контактирование покрываемого париленом объекта с газообразным силаном этапа C; и (E) контактирование покрываемого париленом объекта с газообразными париленовыми мономерами этапа B в течение достаточного времени, чтобы осадить покрытие из парилена конечной толщины. В некоторых вариантах реализации парилен может быть выбран из группы, состоящей из парилена D, парилена C, парилена N, парилена HT и парилена, производного от парилена N, а предпочтительным может быть парилен C. В некоторых вариантах реализации силаном может быть Silquest®, Silquest® A-174, Silquest® 111 или Silquest® A-174 (NT), а предпочтительно может быть Silquest® A-174.

В некоторых вариантах реализации на этапе A париленовый димер может быть испарен нагреванием в две или более стадии, а предпочтительно в две стадии: примерно 170°C и от примерно 200°C до примерно 220°C. В некоторых вариантах реализации на этапе B париленовый димер может быть расщеплен нагреванием в две или более стадии, а предпочтительно в две стадии от примерно 680°C и до более чем примерно 700°C. В некоторых вариантах реализации на этапе C силан может быть испарен в растворе 50:50 с водой. В других вариантах реализации на этапе C силан может быть испарен при 80°C в течение примерно 2 часов. В некоторых вариантах реализации конечная толщина париленового покрытия может составлять от примерно 100 ангстрем до примерно 3,0 мм.

Способы, которые содержат предварительную обработку объектов силановым соединением, могут включать следующие этапы:

A) испарение димерной формы парилена нагреванием до 150-200°C, чтобы образовать газообразные париленовые димеры;

B) расщепление газообразных париленовых димеров до газообразных париленовых мономеров нагреванием газообразных париленовых димеров до температуры от примерно 650 до примерно 700°C;

C) испарение силана нагреванием его до его точки испарения, чтобы образовать газообразный силан;

D) контактирование покрываемого объекта с газообразным силаном; и

E) контактирование покрываемого объекта с газообразными париленовыми мономерами в течение достаточного времени, чтобы осадить покрытие из парилена конечной толщины. Этапы A, B и E могут быть выполнены любым образом, применяемым в настоящее время для покрытия объектом париленом, как это будет хорошо известно средним специалистам. Кроме того, любой из этапов может быть выполнен в порядке, отличающемся от того, который представлен. Например, этап D может быть выполнен перед этапом A. Кроме того, некоторые этапы могут быть выполнены одновременно с другими этапами: например, этап D может быть выполнен одновременно с этапом A. В предпочтительных вариантах реализации может быть использован парилен C (см. Фиг. 1B). В других вариантах реализации могут быть использованы другие формы парилена, включая, но не ограничиваясь ими, парилен N, парилен D и парилен HT® (см. Фиг. 1A, 1B и 1D). В некоторых вариантах реализации парилен может быть получен как производное парилена N, или поли-пара-ксилилена, замещением различных химических составляющих. В предпочтительных вариантах реализации парилен может образовывать полностью линейный, высококристаллический материал. В разделе «Примеры» вариант реализации способа изложен с более подробным описанием того, как может быть выполнен данный способ.

В некоторых вариантах реализации этап A, испарение димерной формы парилена нагреванием до 150-200°C, чтобы образовать газообразные париленовые димеры, может быть выполнен в камере печи. В предпочтительных вариантах реализации париленовый димер нагревают постадийно до желательных 150-200°C. В некоторых вариантах реализации это постадийное нагревание париленового димера происходит в камере печи, которая является многозонной, обеспечивая разные заданные значения температуры в разных зонах камеры печи. Не ограничивая способ действия этой процедурой постадийного нагревания, полагают, что данный способ позволяет парилену равномерно «расщепляться» в мономер и позволяет лучше регулировать толщину конечного париленового покрытия на объекте, поскольку он будет дольше оставаться мономером в камере осаждения, так что он может распределяться по камере осаждения. В некоторых вариантах реализации париленовый димер может быть испарен нагреванием в 2 стадии, 3 стадии, 4 стадии или более чем 4 стадии. В некоторых вариантах реализации температуры стадий составляют примерно 170°C и от примерно 200 до примерно 220°C. Не ограничиваясь определенной теорией, авторы изобретения полагают, что на первой стадии испарения парилен будет испаряться, а на второй стадии пар будет подогреваться до такой степени, что, когда он поступает в камеру пиролиза, он будет расщепляться в мономер с более высокой скоростью.

В некоторых вариантах реализации этап B, расщепление газообразных париленовых димеров до газообразных париленовых мономеров нагреванием газообразных париленовых димеров до 650-700°C, может быть выполнен в камере печи. В предпочтительных вариантах реализации газообразный париленовый димер нагревают постадийно до желательных 650-700°C. В некоторых вариантах реализации это постадийное нагревание газообразного париленового димера происходит в камере печи, которая является многозонной, обеспечивая разные заданные значения температуры в разных зонах камеры печи. В некоторых вариантах реализации париленовый димер расщепляют на мономеры нагреванием в 2 стадии, 3 стадии, 4 стадии или более чем 4 стадии. В некоторых вариантах реализации температуры стадий составляют примерно 680°C и более чем примерно 700°C. Не ограничиваясь определенной теорией, полагают, что на первой стадии нагревания газообразные париленовые димеры будут расщепляться на мономеры, а на второй стадии нагревания газообразные мономеры будут нагреваться далее до температуры выше примерно 700°C, чтобы обеспечить более длительное нахождение газообразных мономеров в камере осаждения с тем, чтобы заполнить ее более равномерно.

Способы могут использовать этап, на котором газообразный силан (Фиг. 1E) может быть приведен в контакт с покрываемым объектом (этап D). Этот этап особенно выгоден для того, чтобы помочь парилену покрыть гидрофильные поверхности объектов. В некоторых вариантах реализации во всем способе покрытия объектов париленовым соединением используют силан Silquest®, силан Silquest® A-174 (NT) или силан Silquest® A-174. В одном варианте реализации объект может быть приведен в контакт с газообразным силаном в вакуумной камере.

На этапе C силан может быть испарен нагреванием его до его точки испарения. В предпочтительных вариантах реализации этот этап может быть выполнен перед контактированием подлежащего предварительной обработке объекта с газообразным силаном. В одном варианте реализации этот этап может быть подготовлен помещением силана в тигель и вставкой тигля в T'-термопару на горячее место в вакуумной камере, содержащей покрываемый объект. Количество силана, залитого в тигель, может зависеть от числа и размера объектов в вакуумной камере. В различных вариантах реализации количество испаренного силана может находиться в интервале от примерно 10 до примерно 100 мл или в некоторых случаях больше. В одном из вариантов реализации нагревательная плита может нагревать силан до его точки испарения. В других вариантах реализации могут быть использованы другие способы для нагрева силана до его точки испарения, как это будет хорошо известно средним специалистам. В другом варианте реализации может быть испарена смесь силана с дистиллированной водой. В одном из вариантов реализации смесь 50/50 силана и дистиллированной воды нагревают до тех пор, пока силан не испарится, что может занимать при примерно 80°C примерно 2 часа.

Хотя в некоторых вариантах реализации объект может быть предварительно обработан силаном и затем париленом в одной и той же вакуумной камере, в других вариантах реализации эти два покрытия могут быть нанесены в разных камерах и/или в разное время. В предпочтительном варианте реализации после завершения воздействия на объект испаренного силана камера может быть вакуумирована, и осаждение парилена может начаться, как только будет достигнут подходящий вакуум. Может оказаться предпочтительным полное удаление пара силана из камеры перед введением в нее газообразных париленовых мономеров. Период времени между выполнением предварительной обработки силаном и нанесением покрытия из парилена может быть, в различных вариантах реализации, от примерно 0 минут до примерно 120 минут. Температура точки испарения силана составляет примерно 80°C. Не ограничивая механизмом действия силана, полагают, что испаренный силан предварительно обрабатывает объект, увеличивая способность поверхности принимать газообразный париленовый мономер посредством вызывания наличия на поверхности мест со свободными радикалами, с которыми будут связываться париленовые мономеры.

На этапе D покрываемый объект может быть приведен в контакт с газообразным силаном. В предпочтительных вариантах реализации это контактирование может быть выполнено в той же самой камере осаждения, которая будет позднее использована для контакта газообразных париленовых мономеров с объектом. В некоторых вариантах реализации объект приводят в контакт с газообразным силаном в течение примерно 2 часов.

На этапе E покрываемый объект может быть приведен в контакт с газообразными париленовыми мономерами на время, достаточное для того, чтобы осадить покрытие из парилена. В предпочтительных вариантах реализации этот этап может быть выполнен в камере осаждения, а особенно предпочтительно в той же самой камере осаждения, в которой объект приводили в контакт с силаном. В других предпочтительных вариантах реализации камера осаждения и покрываемые объекты могут быть при комнатной температуре. В некоторых вариантах реализации температура осаждения может составлять от примерно 5 до примерно 30°C, предпочтительно от примерно 20 до примерно 25°C. В некоторых вариантах реализации камера осаждения может охлаждаться с тем, чтобы ускорить процесс осаждения.

Другой вариант реализации предусматривает способ обработки объектов силаном. Этот способ содержит следующие этапы:

A) испарение силана нагреванием его до его точки испарения, чтобы образовать газообразный силан; и

B) контактирование покрываемого объекта с газообразным силаном.