Изобретение относится к устройству осаждения одного или более тонких слоев полипараксилилена или замещенного полипараксилилена, содержащему нагреваемый испаритель для испарения твердого или жидкого исходного материала, в частности в виде полимера, в частности димера, где к испарителю проходит линия для ввода газа-носителя для газа-носителя, где посредством газа-носителя испаренный исходный материал, в частности испаренный полимер, в частности димер, переносится в нагреваемую камеру разложения, в частности камеру пиролиза, которая расположена дальше по ходу от испарителя и в которой исходный материал подвергается разложению, в частности до мономера, и включающему камеру осаждения, которая расположена дальше по ходу от камеры разложения и включает технологический вход для газа, через который поступает продукт разложения, в частности мономер, переносимый посредством газа-носителя, держатель, который содержит охлаждаемую опорную поверхность, расположенную напротив технологического входа для газа, для поддержки подложки, которая должна быть покрыта полимеризованным продуктом разложения, в частности мономером, и технологический выход для газа, через который выходит газ-носитель и неполимеризованная часть продукта разложения, в частности мономер, причем технологический вход для газа образует плоский газораспределитель, который содержит нагреваемую газовыпускную поверхность, которая вытянута параллельно опорной поверхности и содержит множество газовыпускных отверстий, распределенных по всей газовыпускной поверхности.

Изобретение также относится к способу осаждения одного или более тонких слоев полимерного материала, в частности полипараксилилена, или замещенного полипараксилилена, причем твердый или жидкий исходный материал, образованный в частности полимером, в частности димером, испаряется в испарителе, причем исходный материал, в частности димер, переносится посредством газа-носителя из испарителя через линию для ввода газа-носителя в камеру разложения, в частности камеру пиролиза, подвергается разложению в камере разложения, в частности пиролитическому, в частности до мономера, причем продукт разложения, в частности мономер, переносится посредством газа-носителя из камеры разложения в камеру осаждения, в которой подложка находится на опорной поверхности держателя, и перемещается там через технологический вход для газа в камеру осаждения, причем продукт разложения, в частности мономер, выходит в направлении, перпендикулярном поверхности подложки, вместе с газом-носителем из газовыпускных отверстий газовыпускной поверхности, вытянутой параллельно опорной поверхности, плоского газораспределителя, образованного посредством технологического входа для газа, и полимеризуется на поверхности подложки в виде тонкого слоя, причем газ-носитель и неполимеризованная часть продукта разложения, в частности мономер, выходят из технологической камеры через технологический выход для газа, причем опорную поверхность охлаждают, и газовыпускную поверхность, которая расположена напротив опорной поверхности, нагревают таким образом, что температура поверхности газовыпускной поверхности выше, чем температура поверхности опорной поверхности.

US 6709715В1, US 6362115В1 и US 5958510А раскрывают устройство для осаждения поликсилиленов, в котором исходный материал подают посредством газа-носителя в камеру разложения, подвергают там разложению, причем продукты разложения подводят к технологическому входу для газа технологической камеры, вводят через технологический вход для газа в технологическую камеру и подвергают полимеризации на охлаждаемой подложке. Система технологического входа для газа содержит пластину с множеством отверстий, которая вытянута параллельно подложке над всей площадью ее поверхности.

US 4945856 описывает способ, в котором твердый исходный материал, которым является дипараксилилен, переносят в виде газа в газогенератор. Данный газ подводят по газовым линиям в камеру пиролиза. Там димер подвергают разложению до мономера. Мономер переносят посредством газа-носителя по газовой линии в технологическую камеру. Там его впускают через технологический вход для газа, образованный посредством отверстия трубы, чтобы конденсировать там на подложке, находящейся на опорной поверхности держателя. Технологическая камера дополнительно включает технологический выход для газа, из которого может выходить мономер, который не полимеризовался на поверхности подложки. В охлаждающей ловушке, расположенной дальше по ходу от технологического выхода для газа, мономер вымораживают из газа-носителя. Давление в технологической камере устанавливают посредством вакуумного насоса, который расположен дальше по ходу от охлаждающей ловушки.

Используемые сополимеры полипараксилилена описаны в US 3288728. Они представляют собой C, N, D полимеры семейства парилена, которые при комнатной температуре находятся в твердой порошкообразной фазе или в жидкой фазе.

Из работы "Исследование процесса осаждения парилена для пассивирования органических светоизлучающих диодов", Korean J. Chem. Eng., 19(4), 722-727 (2002), известно пассивирование, в частности заключение в оболочку, органических светодиодов слоями полипараксилилена и его производных. В других случаях известно образование различных подложек большой площади с париленовым покрытием в вакууме. Например, стекло, металл, бумагу, краску, пластмассу, керамику, феррит и кремний покрывают беспористой прозрачной полимерной пленкой посредством конденсации из газовой фазы. При этом используют гидрофобность, химическую стойкость и электроизолирующие свойства полимерного покрытия.

Целью изобретения является создание способов, посредством которых можно осаждать полимерный слой, который покрывает значительную площадь поверхности, который является тонким и, в частности, однородным по толщине слоя.

Данная цель достигается посредством изобретения, описанного в формуле изобретения, в которой каждый пункт характеризует независимый способ достижения цели и может быть объединен с любым другим пунктом.

Первое и самое главное, в качестве технологического входа для газа предлагается плоский газораспределитель. При использовании плоского газораспределителя материал для осаждения можно подавать равномерно в газовой фазе над подложкой. Слои с толщинами в субмикронном диапазоне можно осаждать равномерно по всей площади поверхности подложки, которая может быть больше 0,5 м2. Это делает данный способ пригодным для использования в полупроводниковой технологии. При использовании устройства и способа в соответствии изобретением можно осаждать диэлектрические слои при изготовлении полевых транзисторов в качестве слоя изоляции затвора. В частности, изоляции затворов толщиной 200 нм осаждают на предварительно оформленные подложки большой площади. Осаждение диэлектрических изолирующих слоев можно осуществлять структурированным способом. Для этого на подложку можно нанести теневую маску. Способ или устройство согласно изобретению можно использовать для любого покрытия большой площади. В частности, предусмотрено использование для изготовления электронной бумаги. Это предусматривает покрытие гибкой, толстой, в частности оформленной золотом подложки полимером. Данный способ и устройство могут быть также использованы в технологии тонкопленочных транзисторов. Плоский газораспределитель, используемый согласно изобретению, включает газовыпускную поверхность, которая имеет структуру наподобие сита. Она включает множество газовыпускных отверстий, которые распределены по существу равномерно по газовыпускной поверхности и через которые в каждом случае выходит тонкая газовая струя, как из сопла, в направлении подложки. Размер газовыпускной поверхности соответствует по существу размеру подложки, которая находится на расстоянии от нее. Газовыпускная поверхность и опорная поверхность держателя, на которой находится подложка (или подложки), проходят параллельно друг другу и, предпочтительно, в горизонтальной плоскости. Расстояние между газовыпускной поверхностью и опорной поверхностью держателя, на которой находится подложка, выбирают так, чтобы к подложке подходил по существу равномерный газовый фронт из газа, выходящего из газовыпускных отверстий. Следовательно, газовыпускные отверстия расположены рядом друг с другом. Отдельные "газовые струи", выходящие из них, объединяются, образуя упомянутый равномерный газовый фронт. Рабочая температура держателя ниже, чем рабочая температура плоского газораспределителя. Температура плоского газораспределителя находится в пределах от 150°С до 250°С. Температура держателя находится в пределах от -30°С до 100°С. Чтобы избежать передачи энергии посредством теплового излучения от плоского газораспределителя к держателю, плоский газораспределитель, и в частности газовыпускная поверхность, направленная к держателю, имеет очень низкий коэффициент излучения. Коэффициент излучения находится в пределах ε<0,04. Это достигается посредством полирования или покрытия золотом поверхности плоского газораспределителя и в частности газовыпускной поверхности. Отполированный плоский газораспределитель действует с минимизированным выходом излучения на покрываемую поверхность подложки. Поскольку температура поверхности газовыпускной поверхности значительно выше, чем температура поверхности опорной поверхности, образуется вертикальный градиент температуры в пределах газовой фазы камеры разложения, который вытянут между газовыпускной поверхностью и опорной поверхностью. Подложка лежит плоско на опорной поверхности и, таким образом, находится в теплопроводящем контакте с держателем. Несмотря на минимизированный выход излучения покрытой нагреваемой поверхности технологического входа для газа, поверхность подложки может нагреваться. Однако тепло передается в держатель через теплопроводящий контакт между нижней стороной подложки и опорной поверхностью. Держатель, предпочтительно, охлаждают. Плоский газораспределитель может состоять из алюминия или высококачественной стали. Газовый поток, выходящий из газовыпускных отверстий как из сопел, состоящий из газа-носителя и мономера, подходит в виде газового фронта к поверхности подложки. На поверхности мономер адсорбируется. Адсорбированный мономер разрастается там в процессе удлинения цепи полимеризации, образуя слой. Скорость наращивания можно изменять или регулировать посредством градиента температуры, который частично находится под влиянием плоского газораспределителя. Данный градиент температуры обеспечивает высокую эффективность наращивания. Использование плоского газораспределителя обеспечивает возможность покрытия на большой площади в пределах от 150 мм × 150 мм до 1000 мм × 1000 мм. Подложки такого размера можно покрывать равномерно полимерным материалом. Молекулы, которые не участвуют в наращивании пленки, выводят из технологической камеры из газовой фазы мономера посредством нагреваемого отвода газа. Вакуумный насос откачивает отработанный газ посредством нагреваемого отвода газа в пределах от 50°С до 250°С в охлаждающую ловушку, где мономер замерзает. Давление процесса находится в пределах от 0,05 мбар до 0,5 мбар. Потери давления в плоском газораспределителе меньше чем 0,5 мбар. Это обеспечивает давление разложения (давление пиролиза) меньше чем 1 мбар. Чтобы довести держатель подложки до требуемой равномерной поверхностной температуры, он включает устройство регулирования температуры, которое может быть образовано при помощи каналов для терморегулирующей текучей среды, через которые протекает текучая среда, которой является жидкость в диапазоне температуры от -30°С до 100°С. Предпочтительно, предусмотрены каналы для терморегулирующей текучей среды, которые проходят параллельно друг другу и через которые текучая среда перемещается в противоположных направлениях.

Плоский газораспределитель также включает средства регулирования температуры. Причем они также могут представлять собой каналы, по которым протекает терморегулирующая текучая среда. Каналы, предпочтительно, расположены в пластине плоского газораспределителя, которая образует газовыпускную поверхность. Каналы, которые выходят на газовыпускную поверхность, могут быть образованы посредством малых труб. Упомянутые каналы могут проходить в пространстве между малыми трубами. Впрочем, вместо каналов, через которые протекает нагревающаяся текучая среда, там могут быть размещены электрически нагреваемые нагревающие катушки или нагревающие провода. Электрический нагрев такой газовыпускной поверхности является предпочтительным. На задней стороне пластины имеется объем газа, который подается посредством входного распределителя. В упомянутый входной распределитель проходит нагреваемая линия подачи газа, по которой газ-носитель с полимером перемещается к технологическому входу для газа. Стенки технологической камеры также нагревают. Их поддерживают при температурах в пределах от 150°С до 250°С. Расстояние между газовыпускной поверхностью и поверхностью подложки или опорной поверхностью находится в пределах от 10 мм до 50 мм и, при желании, его можно регулировать.

В качестве подложек можно использовать подложки индикаторов, кремниевые пластины или подложки из пластмассы или бумаги. В вышеописанном устройстве и при использовании способа согласно изобретению диэлектрический слой осаждают на подложки. Подложкой может быть диэлектрическая подложка или недиэлектрическая подложка или же металл или полупроводник. Подложка, предпочтительно, предварительно оформлена, например, к ней могут быть приложены полупроводниковые схемы и, в частности, транзисторы. Нижняя сторона подложки находится в контакте по всей площади с опорной поверхностью держателя, которая может быть образована охлаждающим блоком, который состоит из алюминия или меди. Держатель может быть расположен в технологической камере в статически неподвижном положении. Однако предусмотрено также, что он может вращаться вокруг центральной, в частности вертикальной, оси. В способе согласно изобретению газ-носитель, которым может быть аргон, азот или гелий, подают посредством контроллера массового расхода и перемещают в испаритель посредством подводящей линии, которую можно перекрывать посредством вентиля. В испарителе находится жидкий или твердый исходный материал, которым является димер парилена. При температуре в пределах от 50°С до 200°С димер испаряется и подводится в пиролизную печь посредством газа-носителя, по газовой линии, которая является нагреваемой и может быть перекрыта посредством вентиля. При давлении меньше 1 мбар температура в ней находится в пределах от 350°С до 700°С. В печи димер подвергают пиролитическому разложению до мономера, который перемещается также посредством нагреваемой газовой линии во входной распределитель технологической камеры. Затем газ-носитель и переносимый им мономер впускают в камеру плоского газораспределителя, которая расположена позади пластины и содержит выпускные отверстия. При низкой потере давления данный технологический газ протекает через газовыпускные отверстия, распределенные равномерно по газовыпускной поверхности, и подходит к поверхности подложки в виде газового фронта. Здесь мономеры адсорбируют и полимеризуются, образуя диэлектрический слой при скоростях наращивания до 2 мкм/с. Время пребывания димеров в пиролизной печи и градиент давления в ней устанавливают посредством контроллера массового расхода или посредством давления в технологической камере. Площадь покрытия, вытянутого параллельно плоскому газораспределителю, предпочтительно больше чем 0,5 м2. Соединительные линии, ведущие от источника, образованного испарителем, к камере и охлаждающей ловушке, нагревают до температуры, которая выше температуры полимеризации. Это также относится к активно нагреваемому газораспределителю. Упомянутый распределитель отполирован и покрыт золотом. В сочетании с другими особенностями конструктивного исполнения и технического процесса плоское введение технологического газа по существу по всей площади поверхности, которую занимает подложка, обеспечивает высокую эффективность. Лишь минимальное количество мономера, введенного в технологическую камеру, не полимеризуется на подложке и пропадает в виде отхода в охлаждающей ловушке.

Устройство согласно изобретению или способ согласно изобретению пригодно, в частности, для осаждения полипараксилилена или замещенного полипараксилилена. Например, можно использовать парилен С. Перенос испаренного материала осуществляется посредством газа-носителя, которым является, например, N2, или аргон, или какой-либо другой пригодный инертный газ. Разложение исходного материала, предпочтительно, происходит только посредством пиролиза. Предусмотрено также разложение исходного материала каким-либо другим способом, например с помощью плазмы. Исходным материалом, подвергаемым разложению, необязательно должен быть димер. Кроме того, исходный материал можно также подвергать разложению ступенчато до мономера или других продуктов разложения. Особую важность имеет также образование полимерной цепи на объекте покрытия.

Примерный вариант осуществления изобретения описан ниже на основе прилагаемых чертежей, на которых:

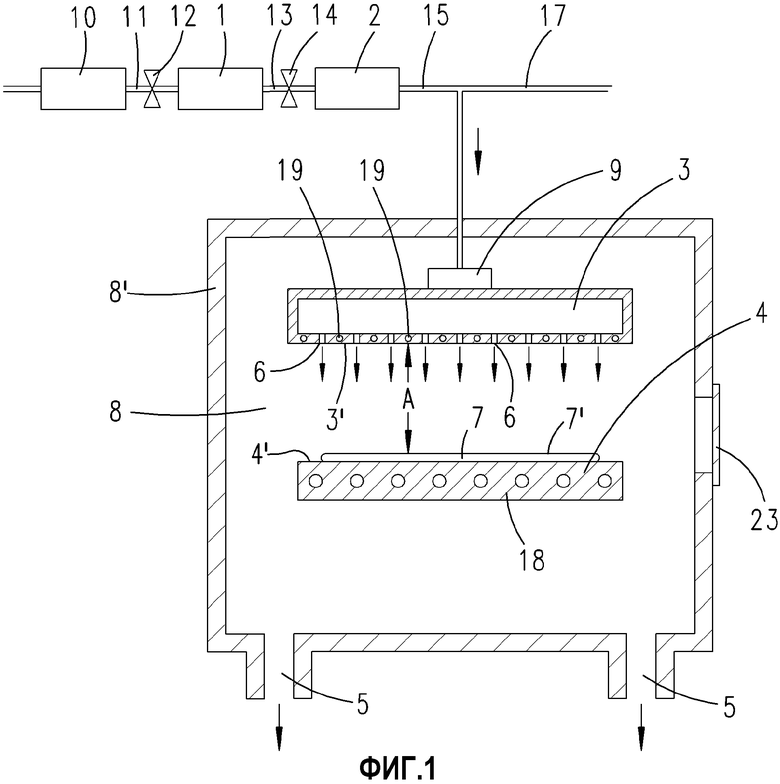

Фиг.1 схематично изображает основные составные элементы устройства покрытия и, в частности, внутреннего устройства технологической камеры,

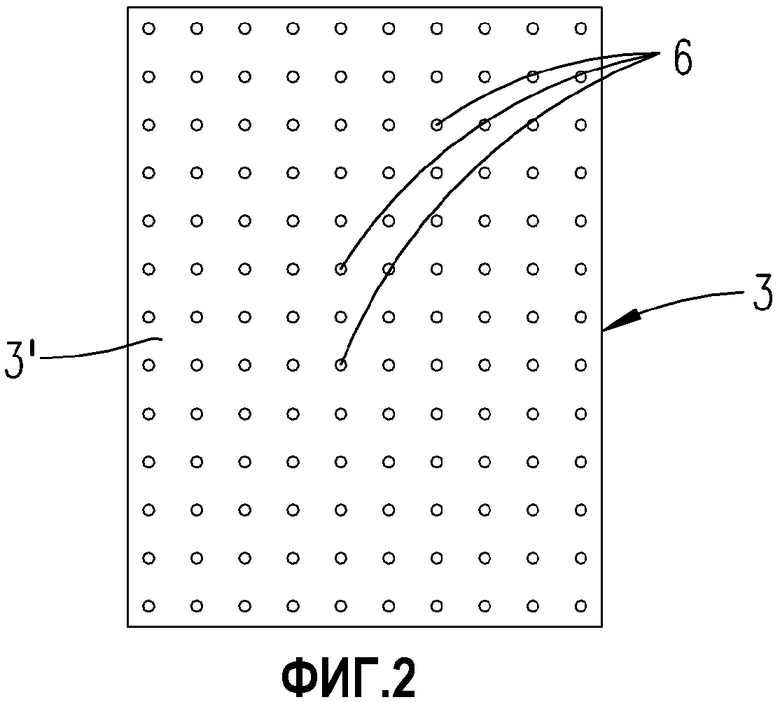

Фиг.2 изображает вид сверху газовыпускной поверхности и

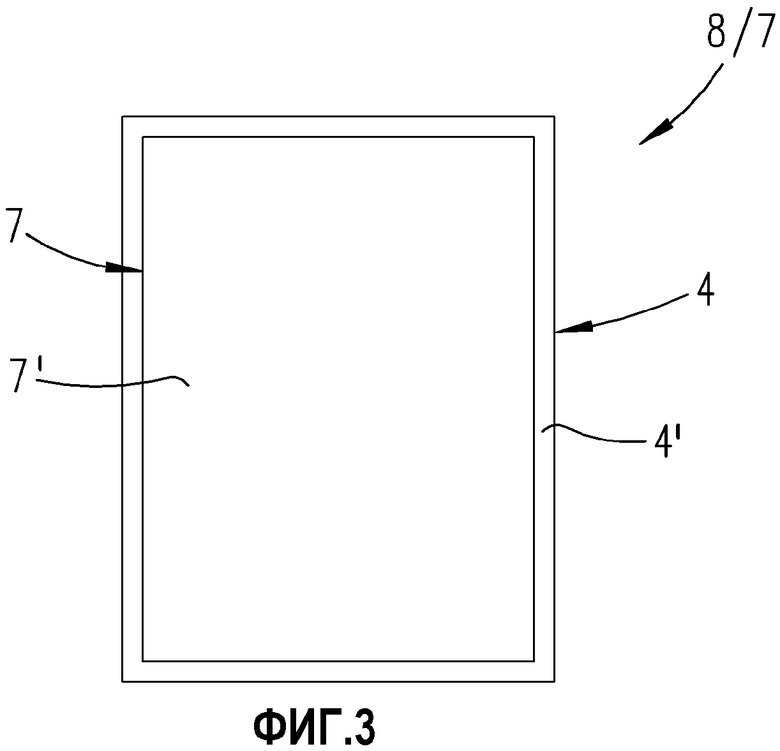

Фиг.3 изображает вид сверху несущей поверхности держателя с находящейся на ней подложкой,

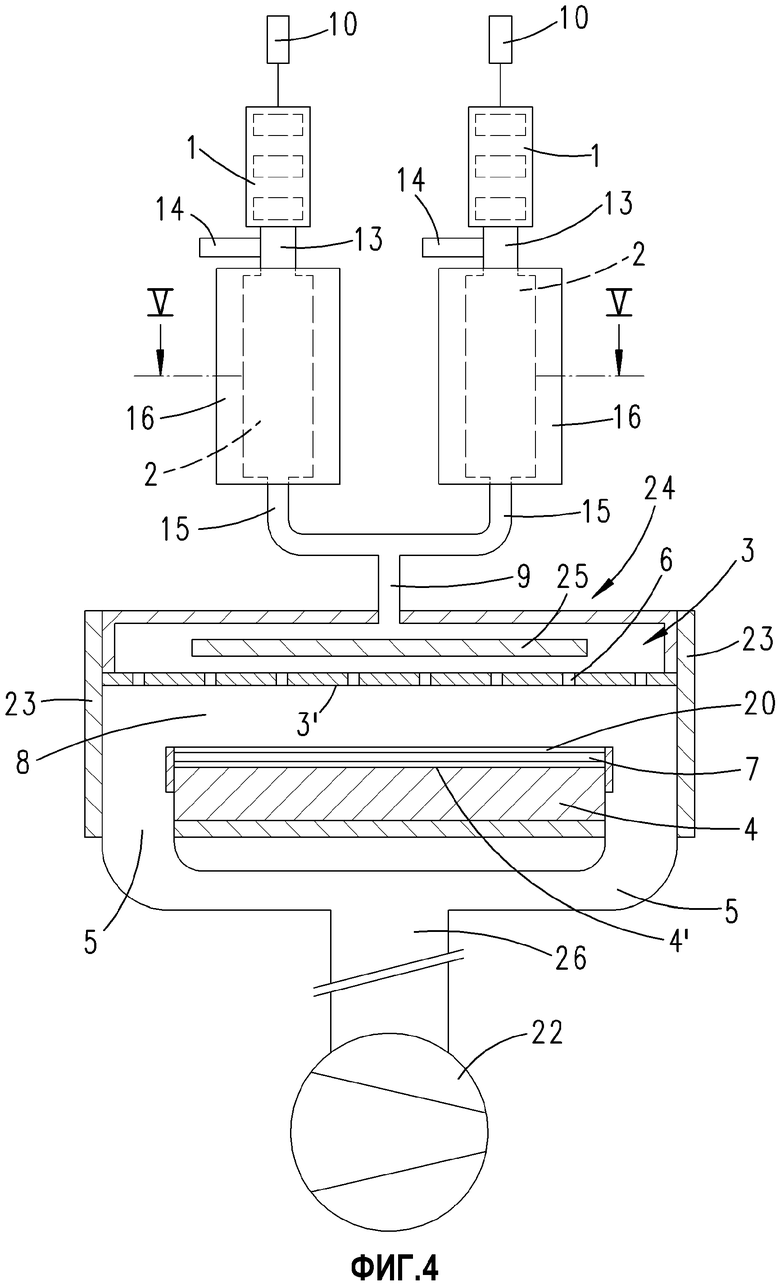

Фиг.4 изображает схематичный вид другого примерного варианта осуществления,

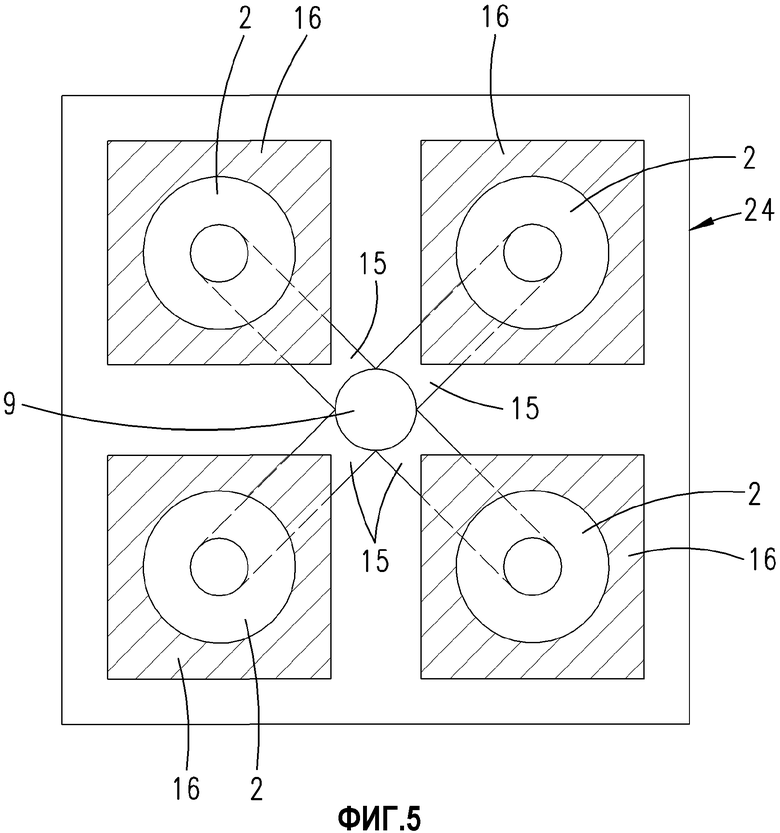

Фиг.5 изображает разрез по линии V-V, показанной на фиг.4,

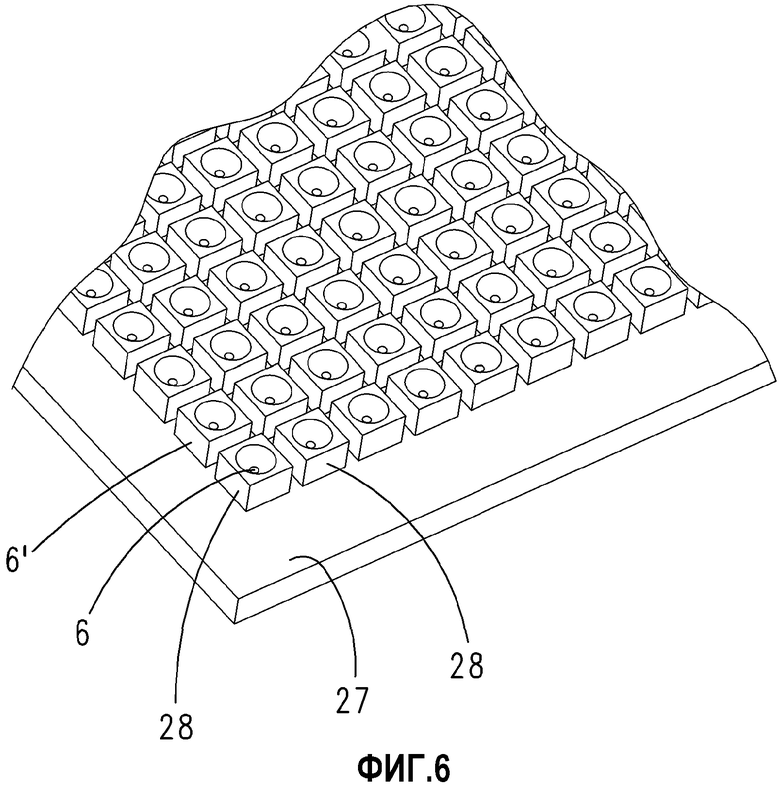

Фиг.6 изображает перспективный вид части внутренней пластины нижней стенки технологического входа (3) для газа, перевернутой,

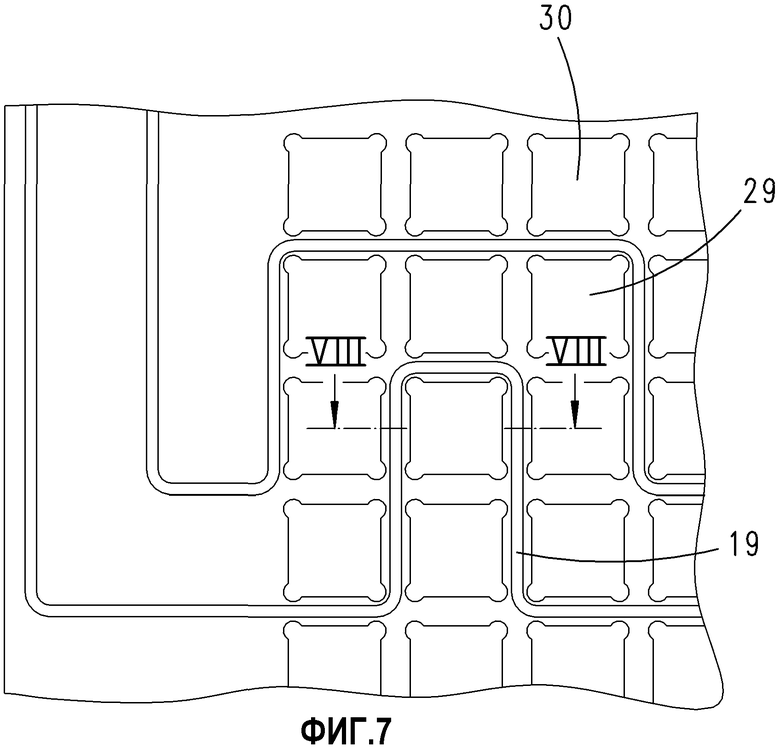

Фиг.7 изображает местный вид наружной стенки (30) технологического входа для газа, также перевернутой, и

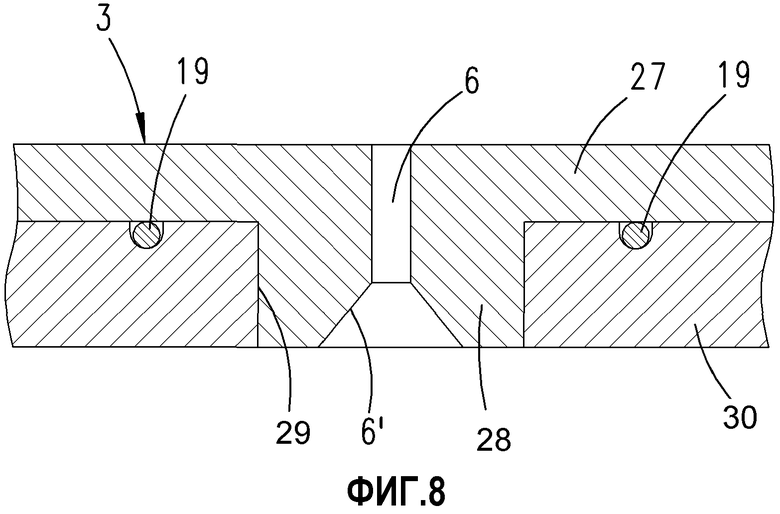

Фиг.8 изображает разрез нижней стенки технологического входа для газа на участке газовыпускного отверстия.

Массовый расход газа-носителя, который может состоять из гелия, аргона или азота, устанавливают посредством контроллера (10) массового расхода. Газ-носитель перемещается по газовой линии (11), которую может перекрывать вентилем (12), в испаритель (1).

Испаритель (1) содержит ванны или емкости какой-либо другой формы, в которых хранится жидкий или твердый исходный материал, которым является материал семейства парилена, в частности C, N, D полипараксилилены. Порошок или жидкость нагревают до исходной температуры, находящейся в пределах от 50°С до 200°С, при помощи нагревательного устройства, которое не показано. Объем исходной емкости рассчитывается в зависимости от массового расхода газа-носителя, перемещающегося через испаритель таким образом, чтобы газовая фаза и твердые элементы или жидкая фаза находились по существу в термическом равновесии. Посредством потока газа-носителя испаренный исходный материал, которым, предпочтительно, является димер, перемещается по нагреваемой газовой линии (13), которую можно также перекрывать вентилем (14), в камеру пиролиза (2).

Камеру пиролиза (2) можно нагревать до температур в диапазоне от 350°С до 700°С при помощи нагревательного устройства, которое не показано. При общем давлении в камере меньше 1 мбар димер подвергается пиролитическому разложению до мономера.

Посредством такой же нагреваемой газовой линии (15), к которой также подходит дополнительная газовая линия (17), мономер вместе с газом-носителем вводят в технологическую камеру. Дополнительная подводящая линия (17) позволяет вводить дополнительный материал в технологическую камеру. Посредством подводящей линии (17), которая также является нагреваемой, те или иные материалы можно смешивать с исходным материалом.

Нагревание вышеупомянутых газовых линий (11), (13), (15) и (17) можно осуществлять посредством нагревательных рукавов. Данные рукава можно нагревать при помощи нагревательных катушек. Однако данные линии можно также разместить вместе с камерой испарения (1) и технологической камерой (2) в нагреваемом корпусе. Данный корпус может быть расположен пространственно выше или рядом с реальной технологической камерой.

Внутри технологической камеры (8), стенки (8′) которой можно нагревать, в верхней части находится технологический вход (3) для газа. Данный технологический вход для газа содержит входной распределитель (9), в который проходит газовая линия (15). Основным составным элементом технологического входа (3) для газа является плоский газораспределитель, который образует центральную камеру, в которую газ поступает из входного распределителя (9). Основание камеры плоского газораспределителя (3) может иметь прямоугольную или круглую форму. В примерном варианте осуществления (фиг.2) основание камеры (3) имеет прямоугольную форму с длинами краев, равными 700 и 800 мм. Пластина, образующая основание газораспределительной камеры, содержит множество каналов (19), по которым протекает терморегулирующая текучая среда, чтобы поддерживать пластину при температуре в пределах от 150°С до 250°С. Однако вместо каналов (19) могут быть также предусмотрены нагревательные катушки или подобные средства. Существенной особенностью является множество газовыпускных отверстий (6), выполненных в равномерном распределении по площади поверхности. Через данные тонкие, капилляроподобные газовыпускные отверстия (6) газ-носитель и переносимый им мономер поступают в технологическую камеру (8) в виде "газовых струй". Это происходит при разности давления меньше 0,5 мбар.

Наружная поверхность плоского газораспределителя (3) образует газовыпускную поверхность (3′), которая вытянута в горизонтальном направлении.

Параллельно газовыпускной поверхности проходит опорная поверхность (4′) держателя (4). Опорная поверхность (4′) удалена от газовыпускной поверхности (3′) на расстояние А, которое находится в пределах приблизительно от 10 мм до 50 мм. Опорная поверхность (4′), которая показана на фиг.3 и образована верхней стороной держателя (4), имеет приблизительно такой же размер, как газовыпускная поверхность (3′), причем последняя может быть даже немного больше.

Держатель (4) образован при помощи охлаждающего блока. Последний состоит из алюминия или меди и содержит множество терморегулирующих промежуточных каналов (18), по которым может перемещаться текучая среда. Могут быть предусмотрены два канала, выполненные в изогнутой форме, проходящие параллельно друг другу и обеспечивающие перемещение текучей среды в противоположных направлениях. Они активно охлаждают держатель (4) и, в частности, его поверхность (4′), которая служит опорной поверхностью для подложки (7).

Подложка (7) находится в контакте по всей поверхности на опорной поверхности (4′). Это может быть диэлектрическая подложка или недиэлектрическая подложка, например электронное табло, кремниевая пластина или бумага. Подложка (7) находится в контакте по всей площади на опорной поверхности (4′), так что возможна передача тепла от подложки (7) держателю (4).

В зоне основания технологической камеры (8) расположены два газовыпускных отверстия (5), которые соединены посредством нагреваемой линии, которая не показана, с охлаждающей ловушкой, которая не показана. Охлаждающая ловушка, которая поддерживается, например, при температуре жидкого азота, замораживает парилен, имеющийся в наличии в отработанном газе. Дальше по ходу от охлаждающей ловушки расположен вакуумный насос, не показанный, который выполнен с возможностью регулирования давления и при помощи которого можно регулировать внутреннее давление внутри технологической камеры (8).

Давление процесса в технологической камере (8) установлено в пределах от 0,05 мбар до 0,5 мбар. Температура держателя значительно ниже, чем температура стенок (8′) технологической камеры или температура плоского газораспределителя (3), которая находится в пределах от 150°С до 250°С. Для того чтобы минимизировать нагревание подложки под действием теплового излучения из плоского газораспределителя (3), последний отполирован до блеска и/или покрыт золотом. Его коэффициент излучения ε меньше чем 0,04.

Газ, выходящий из газовыпускных отверстий (6), выполненных наподобие головки душа, сталкивается в виде газового фронта с поверхностью (7′) подложки (7), на которой адсорбируются мономеры. Адсорбированный материал полимеризуется там, образуя пленку со скоростями наращивания до 2 мкм/с. Поперечная однородность поверхностной температуры опорной поверхности (4′) составляет ±0,5°С.

Ссылочная позиция (23) обозначает отверстие для разгрузки и загрузки, которое может быть герметично закрыто и расположено в боковой стенке технологической камеры с целью перемещения подложки (7).

В примерных вариантах осуществления, изображенных на фиг.4 и 5, подвод к технологическому входу (3) для газа осуществляется посредством четырех камер пиролиза (2), каждая с расположенным впереди испарителем (1). Камера осаждения (8), которую можно также называть технологической камерой, расположена в корпусе реактора (24), имеющем приблизительно кубическую форму. Под прямоугольной верхней поверхностью корпуса реактора (24) находится технологический вход (3) для газа, который занимает почти всю внутреннюю сторону верхней поверхности и содержит распределительную камеру, в которую выходит входной распределитель (9) в виде трубы большого диаметра. Перед выходным отверстием трубы (9) проходит пластина (25), посредством которой распределяется технологический газ, поступающий в камеру технологического входа (3) для газа. Параллельно верхней пластине корпуса реактора (24) расположена перфорированная пластина с отверстиями (6), которая образует газовыпускную поверхность (3′), которая проходит параллельно верхней пластине корпуса реактора (24). Множество отверстий 6 равномерно распределены по газовыпускной поверхности (3′).

В пластине, образующей газовыпускную поверхность (3′), которая может иметь многослойную структуру, предусмотрены средства регулирования температуры, которые не показаны. Средствами регулирования температуры являются электрически нагреваемые нагревательные провода. Однако вместо электрического нагрева, такого как данный, пластина, образующая газовыпускную поверхность (3′), может также содержать каналы, по которым протекает терморегулирующая текучая среда.

Если в качестве средств регулирования температуры используются нагревательные провода, то они имеют многослойную структуру. Две пластины, удерживаемые на расстоянии друг от друга, одна из которых образует нижнюю стенку объема газа, а другая образует газовыпускную поверхность (3′), соединяют друг с другом при помощи малых труб, причем малые трубы образуют отверстия (6). Упомянутые нагревательные провода проходят в пространстве между малыми трубами.

На расстоянии приблизительно от 25 мм до 50 мм под газовыпускной поверхностью (3′) расположен держатель (4). Подложка (7) находится на опорной поверхности (4′) держателя (4), которая обращена к газовыпускной поверхности (3′). Предусмотрены установочные средства, которые не показаны, для размещения предварительно оформленной подложки (7) точно на опорной поверхности (4′). Над подложкой (7) находится теневая маска (20), которая размещена в точном соответствии с подложкой (7) при помощи пригодных фиксаторов маски. Температуру держателя (4) можно регулировать так, чтобы она была ниже, чем температура технологического входа (3) для газа, при помощи средств регулирования температуры, которые не показаны. Температура газовыпускной поверхности (3′), по меньшей мере, на 50°С и, предпочтительно, по меньшей мере, на 100°С выше, чем температура опорной поверхности (4′). Подложка (7) расположена на опорной поверхности (4′) так, что тепло, которое передается в виде излучаемого тепла через технологический вход (3) для газа в подложку (7), может передаться в держатель (4). Это гарантирует, что температура поверхности подложки (7) только немного выше, чем температура поверхности опорной поверхности (4′).

Газовыпускные отверстия образованы посредством труб большого диаметра. Данные трубы продолжаются в трубу (26), которая также имеет большой диаметр и которая соединена с насосом (22).

Вертикально выше корпуса реактора (24) расположены всего четыре камеры пиролиза (2), которые пропускают поток в вертикальном направлении сверху вниз. Каждая камера пиролиза (2) окружена нагревательной оболочкой (16), которая обеспечивает технологическое тепло, требующееся для пиролиза.

Над всеми четырьмя камерами пиролиза (2) расположены испарители (1), которые соединены с соответствующими им камерами пиролиза (2) и также соединены с камерой пиролиза (2) посредством трубопроводов (13) большого диаметра. Каждый трубопровод (13) содержит вентиль (14). В трубопроводе (26), ведущем к насосу (22), имеется регулировочный вентиль, который не показан и посредством которого можно регулировать давление в технологической камере (8). Для этой цели внутри корпуса реактора (24) расположен датчик давления, который не показан.

Ссылочная позиция (23) обозначает дверцы, которые можно открывать, чтобы загружать подложки в технологическую камеру или выгружать подложки из технологической камеры или чтобы вводить маски (20) в технологическую камеру.

В испарителе (1) находятся ванны, которые показаны на фиг.4 пунктирными линиями и в которых исходное вещество содержится при температуре испарения, равной приблизительно 110°С. Поток газа-носителя с расходом, равным приблизительно 500 см3/мин, управляемый контроллером 10 массового расхода, перемещается через испаритель (1). В камере пиролиза (2) димер, перемещаемый посредством газа-носителя, подвергается пиролитическому разложению. Скорость потока определяется посредством насоса (22) таким образом, что время пребывания газа в камере пиролиза (2) составляет порядка нескольких миллисекунд, то есть приблизительно 0,5-5 мс. При этом выходная мощность насоса и сопротивление потоку всего устройства выбирают таким образом, чтобы внутри камер пиролиза (2) преобладало общее давление, равное приблизительно 1 мбар.

По всем четырем газовым линиям (15) продукты разложения перемещаются посредством газа-носителя во входной распределитель (9), который ведет к технологическому входу (3) для газа, выполненному наподобие головки душа. Здесь технологический газ равномерно распределяется и через газовыпускные отверстия (6) поступает в технологическую камеру (8).

При этом диаметры газовыпускных отверстий (6) и их количество приспособлены для сопротивления потоку всей установки и выходной мощности насоса (22) с возможностью создания градиента давления в отверстиях, так что внутри технологической камеры (8) преобладает давление процесса, приблизительно равное 0,1 мбар. Таким образом, давление в технологической камере (8) приблизительно в 10 раз ниже, чем давление в камере пиролиза (2).

Посредством нагревательных оболочек, которые не показаны на фиг.4, газовые линии (15) и (9), а также технологический вход (3) поддерживаются при температуре, которая выше, чем температура полимеризации или температура конденсации продуктов разложения, переносимых посредством газа-носителя. Газовыпускную поверхность (3′) технологического входа (3) для газа можно нагревать посредством нагревательных проводов. Газовыпускная поверхность (3′), обращенная к держателю (4), покрыта золотом и отполирована.

Технологический газ, который впускают в технологическую камеру (8), конденсируется на поверхности предварительно оформленной подложки (7). Последняя находится на опорной поверхности (4′) держателя (4) и покрыта теневой маской (20) таким образом, что полимеризация происходит только в заданных участках поверхности подложки (7).

Держатель (4) охлаждают до температуры полимеризации.

В примерном варианте осуществления, изображенном на фиг.4 и 5, охлаждающая ловушка не предусмотрена. Неиспользованный технологический газ может конденсироваться на стенках труб (5, 26) большого диаметра. Данные трубы время от времени нужно очищать.

Структуры маски находятся в пределах 50×50 мкм. Толщины слоев в пределах от 10 нм до 2 мкм осаждаются со скоростями наращивания, равными приблизительно 100 нм/с.

Нижняя стенка технологического входа (3) для газа, которая своей обращенной вниз поверхностью образует газовыпускную поверхность (3′), предпочтительно, содержит две пластины. Внутренняя пластина (27), часть которой показана перевернутой на фиг.6, содержит множество каналов (6), которые выходят в расширяющиеся выпускные отверстия (6′). Расширяющиеся выпускные отверстия (6′) расположены в выступах (28) с квадратным нижним участком. Данные выступы проходят вниз в квадратные углубления (29) в нижней пластине (30). Верхняя стенка нижней пластины (30) содержит канавки, в которых расположены нагревательные катушки (19). Канавки проходят в участке между отверстиями (29). Таким образом, в собранном состоянии нагревательные катушки (19) проходят в участке между выступами (28).

Все описанные признаки являются (сами по себе) относящимися к изобретению. Таким образом, содержание раскрытия связанных/прилагаемых приоритетных документов (копии предварительной заявки на патент) также включено в полном объеме в раскрытие данной заявки, в том числе с целью включения признаков данных документов в формулу данной заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ ТОНКОЙ ПОЛИМЕРНОЙ ПЛЕНКИ В ГАЗОВОЙ ФАЗЕ ПРИ НИЗКОМ ДАВЛЕНИИ | 2009 |

|

RU2502831C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОЛИПАРАКСИЛИЛЕНА И ЕГО ПРОИЗВОДНЫХ | 2010 |

|

RU2461429C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОКРИСТАЛЛИЧЕСКОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2004 |

|

RU2317313C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ПЛЕНКИ ИЗ ПОЛИ (α, α, α', α'-ТЕТРАФТОРПАРАКСИЛИЛЕНА) И ПОРИСТАЯ ПЛЕНКА | 2003 |

|

RU2268900C2 |

| Способ получения нанокомпозиционного покрытия из диоксида кремния с наночастицами дисульфида молибдена | 2018 |

|

RU2690259C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОЛИ-N-КСИЛИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2011431C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ | 2011 |

|

RU2591146C2 |

| CVD-РЕАКТОР И СПОСОБ СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИИ | 2008 |

|

RU2394117C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| СПОСОБ ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ ПУТЕМ РАЗЛОЖЕНИЯ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ НИХ АЛКИЛИНДИЕВЫХ СОЕДИНЕНИЙ В ВИДЕ ИХ РАСТВОРОВ В УГЛЕВОДОРОДАХ | 2016 |

|

RU2717452C2 |

Изобретение относится к устройству и способу осаждения одного или более тонких слоев полипараксилилена. Устройство содержит нагреваемый испаритель, используемый для испарения твердого или жидкого исходного материала. Труба подвода газа-носителя проходит в упомянутый испаритель. Газ-носитель переносит испаренный исходный материал, в частности испаренный полимер, в камеру пиролиза, которая расположена дальше по ходу от испарителя и в которой исходный материал подвергается разложению. Устройство также содержит камеру, которая расположена дальше по ходу от камеры разложения и заключает в себе технологический вход для газа, через который впускается разложенный продукт, переносимый посредством газа-носителя, держатель, который содержит опорную поверхность, расположенную напротив технологического входа для газа, чтобы поддерживать подложку, которая должна покрываться полимеризованным разложенным продуктом, и технологический выход для газа. Активно нагреваемая газовыпускная поверхность является сильно отражающей и имеет коэффициент излучения ε<0,04. В способе осаждения газ-носитель выпускается в виде плотно прилегающих «газовых струй» из газовыпускных отверстий, которые распределены по всей газовыпускной поверхности. «Газовыпускные струи» объединяются, образуя вертикальный волюметрический газовый поток, продолжающийся по всей опорной поверхности. Подложка находится на опорной поверхности в теплопроводящем контакте по всей площади поверхности, посредством которого тепло, передаваемое из активно нагреваемой газовыпускной поверхности в подложку, передается в держатель. Температуры, измеренные в любых двух точках на поверхности подложки, отличаются максимум на 10°C. Техническим результатом изобретения является обеспечение возможности осаждения полимерного слоя на значительной площади поверхности, являющегося тонким и однородным по толщине. 2 н. и 27 з.п. ф-лы, 8 ил.

1. Устройство для осаждения одного или более тонких слоев полипараксилилена или замещенного полипараксилилена, включающее нагреваемый испаритель (1) для испарения твердого или жидкого исходного материала, в частности в виде полимера, в частности димера, где к испарителю (1) подводится линия (11) для ввода газа-носителя, где посредством газа-носителя испаренный исходный материал, в частности испаренный полимер, в частности димер, переносится в нагреваемую камеру разложения (2), в частности камеру пиролиза, которая расположена дальше по ходу от испарителя (1), и в которой исходный материал подвергается разложению, в частности до мономера, и включающее камеру осаждения (8), которая расположена дальше по ходу от камеры разложения (2) и включает технологический вход (3) для газа, через который поступает продукт разложения, в частности мономер, переносимый посредством газа-носителя, держатель (4), который содержит охлаждаемую опорную поверхность (4'), расположенную напротив технологического входа (3) для газа, для поддержки подложки (7), которая должна покрываться полимеризованным продуктом разложения, в частности мономером, и технологический выход (5) для газа, через который выходит газ-носитель и неполимеризованная часть продукта разложения, в частности мономера, причем технологический вход для газа образует плоский газораспределитель (3), который содержит нагреваемую газовыпускную поверхность (3'), которая вытянута параллельно опорной поверхности (4') и содержит множество газовыпускных отверстий (6), распределенных по всей газовыпускной поверхности (3'), отличающееся тем, что активно нагреваемая газовыпускная поверхность (3') является сильно отражающей и имеет коэффициент излучения ε<0,04.

2. Устройство по п.1, отличающееся тем, что плоский газораспределитель состоит из отполированного металла, в частности покрытого золотом металла, в частности алюминия или высококачественной стали.

3. Устройство по п.1, отличающееся тем, что плоский газораспределитель (3) содержит нагревательное устройство, с помощью которого он может нагреваться до температур в пределах от 150°С до 250°С.

4. Устройство по п.1, отличающееся тем, что держатель (4) содержит терморегулирующее устройство, в частности охлаждающее устройство, с помощью которого держатель (4), и в частности опорная поверхность (4'), может охлаждаться до температур, таких как -30°C, и/или нагреваться до температур, таких как 100°C.

5. Устройство по п.4, отличающееся тем, что держатель (4) выполнен в виде охлаждающего блока с каналами (18) для текучей среды, по которым протекает терморегулирующая среда, которой является жидкость в диапазоне температур от -30°C до 100°C.

6. Устройство по п.1, отличающееся тем, что пластина плоского газораспределителя (3), которая образует газовыпускную поверхность (3'), содержит каналы (19), по которым протекает терморегулирующая среда, которой является жидкость в диапазоне температур от 150°C до 250°C, или содержит электропроводящий проводник.

7. Устройство по п.1, отличающееся тем, что расстояние (А) между опорной поверхностью (4') и газовыпускной поверхностью (3') находится в пределах от 10 мм до 50 мм.

8. Устройство по п.1, отличающееся тем, что включает вакуумный насос, регулирующий давление, который расположен дальше по ходу от технологического выхода (5) для газа и с помощью которого внутреннее давление в технологической камере (8) может быть установлено в пределах от 0,05 до 0,5 мбар.

9. Устройство по п.8, отличающееся тем, что снабжено охлаждающей ловушкой, расположенной между технологическим выходом (5) для газа и вакуумным насосом, для замораживания неполимеризованной части мономера.

10. Устройство по п.1, отличающееся тем, что соединительные линии (13, 15) между испарителем (1), камерой пиролиза (2) и технологической камерой (8), а также вентили (14), необязательно расположенные на них, и линия технологического выхода для газа, соединенная с технологическим выходом (5) для газа, выполнены с возможностью нагревания.

11. Устройство по п.1, отличающееся тем, что стенку (8') технологической камеры (8) можно нагревать при помощи нагревательного устройства до температур в пределах от 150°C до 250°С.

12. Устройство по п.1, отличающееся тем, что снабжено контроллером (10) массового расхода, который выполнен с возможностью перекрытия вентилем (12), для дозирования газа-носителя.

13. Устройство по п.1, отличающееся тем, что газовыпускная поверхность (3'), по существу, соответствует опорной поверхности (4') или выступает за край подложки на каждой стороне приблизительно на величину расстояния (А) между газовыпускной поверхностью (3') и опорной поверхностью (4').

14. Устройство по п.1, отличающееся тем, что газовыпускная поверхность (3') или опорная поверхность (4') больше чем 0,5 м2.

15. Устройство по п.1, отличающееся тем, что несколько камер пиролиза (2), в частности четыре, каждая с подсоединенным испарителем (1), расположены вертикально над корпусом реактора (24), образующим технологическую камеру (8).

16. Устройство по п.1, отличающееся тем, что испарители (1) и камеры пиролиза (2) пропускают поток в вертикальном направлении сверху вниз.

17. Устройство по п.1, отличающееся тем, что снабжено нагревательной оболочкой (16), окружающей камеру пиролиза (2).

18. Устройство по п.1, отличающееся тем, что сопротивления потоку газовых линий (13, 15 и 9), определяемые в частности диаметром трубы, и сопротивление потоку плоского газораспределителя (3), по существу, определяемое диаметрами и количеством газовыпускных отверстий (6), регулируется таким образом, что при общем давлении <1 мбар в камере пиролиза (2) и общем давлении, равном приблизительно 0,1 мбар, в технологической камере (8) можно обеспечить суммарный расход газа, по меньшей мере, 2000 см3/мин.

19. Способ осаждения одного или более тонких слоев полимерного материала, в частности полипараксилилена, или замещенного полипараксилилена, причем твердый или жидкий исходный материал, образованный в частности полимером, в частности димером, испаряется в испарителе (1), причем исходный материал, в частности димер, переносится посредством газа-носителя из испарителя (1) по линии (13) газо-носителем в камеру разложения, в частности камеру пиролиза (2), подвергается разложению в камере разложения (2), предпочтительно пиролитическому, в частности до мономера, причем продукт разложения, в частности мономер, переносится посредством газа-носителя из камеры разложения (2) в камеру осаждения (8), в которой подложка (7) расположена на опорной поверхности (4') держателя (4), и перемещается там через технологический вход (3) для газа в камеру осаждения (8), причем продукт разложения, в частности мономер, выпускается в направлении, перпендикулярном поверхности (7') подложки, вместе с газом-носителем из газовыпускных отверстий (6) газовыпускной поверхности (3'), проходящей параллельно опорной поверхности (4') плоского газораспределителя, образованной посредством технологического входа (3) для газа, и полимеризуется на поверхности (7') подложки (7) в виде тонкого слоя, при этом газ-носитель и неполимеризованная часть продукта разложения, в частности мономер, выходят из технологической камеры (8) через технологический выход (5) для газа, причем опорная поверхность (4') охлаждается, и газовыпускная поверхность (3'), которая находится напротив опорной поверхности (4'), нагревается таким образом, что температура поверхности газовыпускной поверхности (3') выше, чем температура поверхности опорной поверхности (4'), отличающийся тем, что газ-носитель выпускается в виде плотно прилегающих "газовых струй" из газовыпускных отверстий (6), которые распределены по всей газовыпускной поверхности (3'), причем газовыпускная поверхность является сильно отражающей и имеет коэффициент излучения ε<0,04, и объединяются, образуя вертикальный волюметрический газовый поток, продолжающийся, по существу, по всей опорной поверхности (4'), причем подложка находится на опорной поверхности (4') в теплопроводящем контакте по всей площади поверхности, посредством которого тепло, передаваемое из активно нагреваемой газовыпускной поверхности (3') в подложку (7), передается в держатель (4) таким образом, что температуры, измеренные в любых двух точках на поверхности подложки (7), отличаются максимум на 10°C.

20. Способ по п.19, отличающийся тем, что испарение исходного материала, в частности димера, в испарителе (1) происходит при температуре от 50°C до 200°C.

21. Способ по п.19, отличающийся тем, что разложение исходного материала, в частности димера, до продукта разложения, в частности мономера, в камере пиролиза (2) осуществляется при температурах от 350°C до 700°C и, в частности, при давлении <1 мбар.

22. Способ по п.19, отличающийся тем, что плоский распределитель (3) нагревается до температуры в пределах от 150°C до 250°C.

23. Способ по п.19, отличающийся тем, что стенки (8') технологической камеры (8) нагреваются до температуры в пределах от 150°C до 250°C.

24. Способ по п.19, отличающийся тем, что температура держателя (4) регулируется в соответствии с температурой, которая находится в пределах от -30°C до 100°C.

25. Способ по п.19, отличающийся тем, что максимальная разница в температуре между двумя точками на опорной поверхности (4') или на подложке (7) равна ±0,5°C.

26. Способ по п.19, отличающийся тем, что толщина слоя находится в пределах от 200 нм до 400 нм или равна нескольким микрометрам.

27. Способ по п.19, отличающийся тем, что давление в технологической камере (8) находится в пределах от 0,05 мбар до 0,5 мбар.

28. Способ по п.19, отличающийся тем, что скорость наращивания находится в пределах от 100 нм/с до 2 мкм/с.

29. Способ по п.19, отличающийся тем, что суммарный расход газа через технологическую камеру составит, по меньшей мере, 2000 см3/мин, причем подвод к технологическому входу (3) для газа осуществляется посредством нескольких камер пиролиза (2), в частности четырех, через каждую из которых протекает одинаковая часть суммарного расхода газа.

| US 6709715 B1, 23.03.2004 | |||

| US 6362115 B1, 26.03.2002 | |||

| US 5958510 A, 28.09.1999 | |||

| US 2003032283 A1, 13.02.2003 | |||

| WO 20050603830 A2, 07.07.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛОВ | 1982 |

|

SU1840423A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И ИСПАРИТЕЛЬ ВАКУУМНОЙ УСТАНОВКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061786C1 |

Авторы

Даты

2013-05-20—Публикация

2009-06-03—Подача