Изобретение относится к способу осаждения одного или многих тонких слоев, причем, в частности, технологический газ, образующий полимер, поступает в камеру для осаждения вместе с газом-носителем с помощью газовпускного устройства, чтобы на поверхности субстрата, уложенного на несущую поверхность держателя подложки, размещенного напротив газовпускного устройства и в отдалении от него, осадить тонкий слой, в частности, в форме полимера.

Способ вышеописанного типа известен из патентного документа US 4945856. Здесь твердый пара-ксилилен переводят в газообразную форму. Газ по газопроводам вводят в пиролитическую камеру, где димер разлагается с образованием мономера. Вместе с газом-носителем мономер вводят в камеру для осаждения через дополнительный газопровод с газовпускным устройством, где он полимеризуется на субстрате, который размещен на охлаждаемом держателе подложки. пара-ксилиленовые сополимеры описаны в патентном документе US 3288728. При этом речь идет о С-, N-, D-полимерах париленового семейства, которые при комнатной температуре находятся в твердом порошкообразном или жидком состоянии.

Из статьи “Characterization of Parylene Deposition Process for the Passivation of Organic Light Emitting Diodes” («Описание процесса осаждения парилена для пассивирования органических светоизлучающих диодов»), Korean J. Chem. Eng., том 19 (№ 4), стр. 722-727 (2002), известно пассивирование органических светоизлучающих диодов (OLED) слоями из поли-пара-ксилилена и его производных, в частности, инкапсулирование. Впрочем, известно нанесение париленового покрытия в вакууме на разнообразные субстраты с большой площадью поверхности. Так, например, путем конденсации из газовой фазы непористую и прозрачную полимерную пленку наносят на стекло, металл, бумагу, лак, пластмассу, керамику, феррит и силикон. При этом всецело используют такие свойства полимерного покрытия, как гидрофобность, химическая устойчивость и электроизоляционные характеристики.

Патентный документ US 5554220 описывает так называемый OVPD-процесс (газофазное осаждение органических соединений), с помощью которого могут быть получены так называемые OLED (органические светоизлучающие устройства). В качестве исходного материала здесь среди прочих назван DAST (тозилат 4'-диметиламино-N-метил-4-стильбазолия).

Патентный документ DE 10136858 описывает устройство и способ для получения покрытых субстратов, причем слой на субстрат наносят с помощью конденсационного способа. В качестве субстрата рассматривают стекло, фольгу или также пластмассы. С использованием описанного здесь устройства могут быть получены светоизлучающие компоненты, в особенности тонкопленочные компоненты, такие как светоизлучающие диоды (OLED). Структурированные органические слои осаждают на субстрат с большой площадью поверхности с использованием маски. Устройство оснащено термостатированным газовпускным устройством в форме газораспределителя большой площади и расположенным под ним держателем подложки для размещения субстрата, который охлаждают.

Патентный документ ЕР 0862664 В1 имеет дело со способом и устройством для осаждения парилена на полупроводниковые субстраты. В испарительной камере испаряют парилен. В пиролитической камере испаренный парилен разлагают. Продукты разложения через газовпускное устройство поступают в рабочую камеру и образуют слой на субстрате, охлажденном до температуры ниже 15°С. Держатель субстрата с помощью нагревательного устройства может быть нагрет до температуры 400°С.

Патентный документ US 2006/0113507 А1 также относится к способу осаждения парилена в условиях вакуумирования. Здесь в одностадийном процессе осаждают жидкокристаллическую полимерную пленку. Процесс протекает в трехзонном реакторе, который включает зону сублимации, зону пиролиза и зону конденсации с рабочей температурой от 450°С до 700°С. Сублимация должна проходить при температуре между 15°С и 100°С. Конденсация и одновременно полимеризация должны протекать при температуре между 210°С и 290°С.

Патентные документы US 6709715 В1, US 6362115 В1 и US 5958510 описывают способ осаждения париленовых слоев с использованием устройства, в котором полимерный исходный материал сначала испаряют, затем разлагают, и продукты разложения вводят в рабочую камеру через газораспределительное устройство с большой площадью, которое нагревают. Конденсация происходит на субстрате, который размещен на охлаждаемом держателе подложки.

Патентный документ US 3908046 относится к способу осаждения пара-ксилиленового полимера, который также включает технологические стадии сублимации, пиролиза и осаждения. Здесь температуру субстрата поддерживают в диапазоне от 25°С до 30°С.

Способ нанесения покрытия для осаждения светоизлучающих устройств (OLED) или полимеров реализуют в осадительной камере, в которой в газовой фазе создают вертикальный температурный градиент. Газовпускное устройство имеет более высокую температуру, чем субстрат. Поэтому последний должен был охлажден путем размещения на держателе подложки. На держатель подложки должна отводиться теплота, переносимая излучением на субстрат с газовпускного устройства. Поскольку процесс нанесения покрытия, как правило, протекает при давлении в субмиллибарном диапазоне, отведение теплоты может быть обеспечено только через участок поверхности контакта между субстратом и несущей поверхностью держателя подложки. Для обеих примыкающих поверхностей, несущей поверхности, с одной стороны, и нижней поверхности субстрата, с другой стороны, является естественным, что действительный, обеспечивающий теплопередачу контакт имеется лишь отчасти. Вследствие неизбежных неровностей на обеих поверхностях между ними возникают зазоры с шириной промежутков до 100 мкм. При рабочем давлении менее 1 мбар (100 Па) теплоперенос путем конвекции в этом зазоре уже не происходит. Это приводит к тому, что поверхность покрываемого субстрата разогревается теплом, излучаемым нагретым газовпускным устройством, до температур, которые значительно превышают температуру держателя подложки.

Поэтому в основу изобретения положена задача представить способ, с помощью которого процесс нанесения покрытия может быть проведен при температурах субстрата, которые лишь незначительно превышают температуру несущей поверхности держателя подложки.

Задача решена с помощью обозначенного в пунктах патентной формулы изобретения, причем в принципе изобретение представляет каждый пункт формулы изобретения, и причем зависимые пункты формулы изобретения преимущественно сочетаются с основным пунктом патентной формулы.

Прежде всего и по существу предусматривается, что температурный режим газовпускного устройства и/или несущей поверхности устанавливают таким образом, что температура несущей поверхности является более низкой, чем температура газовпускного устройства, причем временно, перед поступлением технологического газа в осадительную камеру, при первом давлении в осадительной камере, которое предпочтительно находится в миллибарном диапазоне, субстрат, размещенный на несущей поверхности, стабилизируют путем отведения теплоты к держателю подложки до температуры субстрата, которая только незначительно превышает температуру несущей поверхности, но является гораздо более низкой, чем температура газовпускного устройства, после чего давление в осадительной камере снижают до рабочего давления, величина которого преимущественно находится в субмиллибарном диапазоне, и по достижении рабочего давления в осадительную камеру подают технологический газ. Способ в особенности пригоден для осаждения одного или более тонких слоев из полимерного материала, в частности, пара-ксилилена, причем твердый или жидкий, в частности, образованный одним полимером, в частности, димером, исходный материал испаряют в испарителе, и исходный материал, в частности, димер, с помощью газа-носителя транспортируют из испарителя через трубопровод для газа-носителя в пиролитическую камеру, в пиролитической камере путем пиролиза разлагают, в частности, до мономера, продукт разложения, в частности, мономер, с помощью газа-носителя транспортируют из пиролитической камеры в осадительную камеру, здесь через газовпускное устройство вводят в осадительную камеру и полимеризуют в виде тонкого слоя на поверхности субстрата, размещенного на несущей поверхности держателя подложки, и причем газ-носитель и не подвергнутую полимеризации часть продукта разложения, в частности, мономера, выводят из рабочей камеры через газовыпускное устройство. Способ также в особенности пригоден для осаждения компонентов светоизлучающих диодов (OLED). Как правило, жидкие или твердые исходные материалы в этом процессе газофазного осаждения органических соединений (OVPD) в так называемых источниках, к примеру, путем испарения переводят в газообразное состояние, и затем с использованием газа-носителя по газопроводам транспортируют к осадительной камере. Здесь находится газовпускное устройство. Газовпускное устройство и в особенности образованную газовпускным устройством зону выхода газа предпочтительно покрывают золотом или по меньшей мере полируют до зеркального блеска. Позолоченная, отполированная до зеркального блеска поверхность зоны выхода газа тем самым обладает излучательной способностью ε, которая составляет значение в области ниже 0,04. Благодаря этому сводят к минимуму мощность излучения газовпускного устройства, нагретого до температуры, которая варьирует в диапазоне между 150°С и 250°С. Несмотря на это, на субстрат все-таки передается теплота, которая должна быть отведена на охлаждаемый держатель подложки. Температуру последнего поддерживают в диапазоне от -30°С до 100°С. Разность температур между несущей поверхностью и газовпускным устройством тем самым составляет по меньшей мере 50°С, часто даже по меньшей мере 100°С. Изобретение по существу относится к предварительному термостатированию субстрата, которое проводят перед самим процессом нанесения покрытия. В то время как процесс нанесения покрытия выполняют при давлении в субмиллибарном диапазоне, а также в особенности при давлениях между 0,5 и 0,05 мбар (50-5 Па), и предпочтительно при общем давлении около 0,1 мбар (10 Па), предшествующее процессу нанесения покрытия термостатирование проводят при общем давлении в осадительной камере на уровне > 1 мбар (100 Па), например, при общем давлении около 5 мбар (500 Па). После того, как субстрат поместили в рабочую камеру, сначала в рабочую камеру через газовпускное устройство подают газ-носитель, в отношении которого речь может идти о благородном газе или другом, нереакционноспособном и, в частности, инертном газе. Через газовыпускное устройство его опять выводят из рабочей камеры. Его откачивают вакуумным насосом. С помощью клапана, установленного перед вакуумным насосом, регулируют рабочее давление внутри осадительной камеры. Прежде всего устанавливают рабочее давление, которое составляет более 1 мбар (100 Па), и предпочтительно около 5 мбар (500 Па). При этом давлении термостатирования настраивают температурный профиль в осадительной камере. Это значит, что газовпускное устройство и в особенности обращенную к несущей поверхности зону выхода газа доводят до температуры в диапазоне от 150°С до 250°С. Температуру держателя подложки регулируют до температуры держателя подложки в диапазоне от -30°С до 100°С. Это проводят при давлении, при котором средняя длина свободного пробега молекул газа является гораздо меньшей, чем ширина зазора в промежутке между нижней стороной субстрата и несущей поверхностью, так что в зазоре может происходить конвективный теплоперенос с субстрата на держатель подложки. В этой первой стадии процесса стабилизируют температуру субстрата на уровне температуры, которая только на несколько градусов выше, чем температура несущей поверхности. Разность температур между температурой субстрата и температурой держателя подложки составляет менее 10°С. Колебания температуры в горизонтальном направлении на поверхности субстрата варьируют в диапазоне максимум 1°С. Процесс стабилизации температурного режима можно контролировать пирометрическим или иным способом. Предусмотрен температурный датчик, с помощью которого, преимущественно путем измерения испускаемого субстратом теплового излучения, можно измерять его поверхностную температуру. С использованием подходящих измерительных элементов измеряют также другие температуры, такие как температура газовпускного устройства и температура держателя подложки, в отношении которых здесь могут быть также упомянуты термоэлементы. Когда достигают стационарного состояния, при котором температура поверхности субстрата достигает заданного значения, с помощью регулировочного клапана, расположенного перед вакуумным насосом, очень быстро снижают давление в осадительной камере. Как правило, в течение времени от двух до десяти секунд в осадительной камере устанавливают стабилизированное рабочее давление, которое составляет около 0,1 мбар (10 Па). При этом рабочем давлении молекулы газа-носителя имеют среднюю длину свободного пробега, которая слишком велика, чтобы внутри зазора между субстратом и несущей поверхностью могла происходить конвективная теплопередача. За исключением отдельных точек контакта, в которых нижняя сторона субстрата соприкасается с держателем подложки, субстрат при таком давлении по существу термически изолирован от держателя подложки. В результате получается, что теплота излучения, поступающая от газовпускного устройства и поглощаемая субстратом, уже не может быть отведена в достаточной мере, так что разность температур между субстратом и держателем подложки непрерывно увеличивается. Однако скорости роста в процессе осаждения настолько высоки, что длительности роста могут составлять лишь несколько секунд, например, от 1 до 4 секунд. Поскольку длительности роста также составляют менее 10 секунд, время, остающееся для разогревания субстрата вследствие отсутствия конвективного охлаждения, составляет менее 20 секунд. Теплоемкость субстрата является достаточно большой, чтобы можно было выдержать происходящее в это время повышение температуры субстрата. Способ в особенности пригоден для применения в устройстве, в котором газ-носитель выходит из газовыпускных отверстий в зоне выхода газа на газовпускном устройстве, в котором газ-носитель и транспортируемый газом-носителем технологический газ поступают в рабочую камеру в форме «газовых струй». Газовые струи направляются в рабочую камеру через многочисленные газовыпускные отверстия и объединяются друг с другом в распространенный над всей несущей поверхностью объемный газовый поток в направлении к несущей поверхности. Зона выхода газа при этом имеет такую протяженность поверхности, которая превышает общую протяженность несущей поверхности и, в частности, площадь поверхности субстрата. Соответственно большой является площадь испускающей излучение поверхности газовпускного устройства. Но излучение, испускаемое зоной выхода газа, сведено к минимуму вследствие минимизации излучательной способности благодаря золочению поверхности и полированию ее до зеркального блеска. В качестве технологического газа преимущественно используют подвергнутый разложению до мономера пара-ксилилен или замещенные производные пара-ксилилена. Он должен осаждаться на поверхности субстрата в виде полимера. Скорости роста варьируют в диапазоне от 100 нм/сек до 200 нм/сек. При этих скоростях роста слои с требуемыми значениями толщины на уровне от 100 нм до 1000 нм осаждаются в течение нескольких секунд.

Примеры вариантов осуществления изобретения разъяснены с привлечением сопроводительных чертежей, в которых:

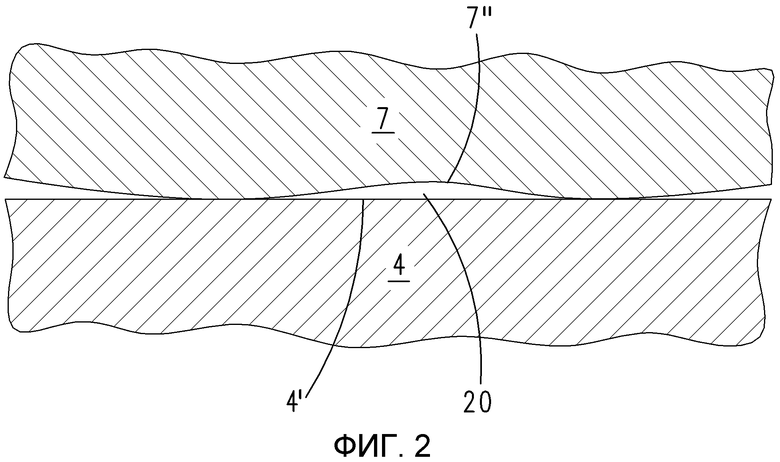

Фиг.1 представляет существенную составную часть устройства для нанесения покрытия и, в частности, внутреннее строение осадительной камеры,

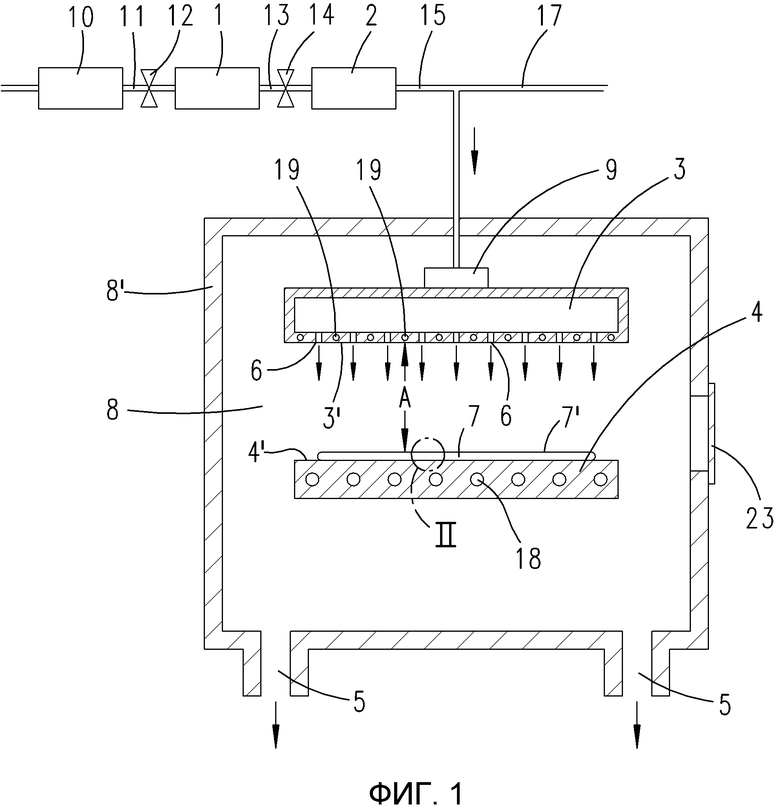

Фиг.2 представляет сильно увеличенный разрез II из Фиг.1 для схематического разъяснения зазора между несущей поверхностью 4' и нижней стороной 7” субстрата 7.

Не показанное устройство газоснабжения подготавливает газ-носитель, например, гелий, аргон или азот, который дозируют с помощью регулятора 10 массового расхода. Газ-носитель по газопроводу 11, который запирается клапаном, поступает в испаритель 1, в котором создан запас жидкого или твердого исходного материала. В отношении этого исходного материала речь идет о полимере. Например, речь может идти о полимере, например, пара-ксилилене или замещенном производном пара-ксилилена, например, C-, N-, D-пара-ксилилене. Порошок или, соответственно, жидкость нагревают до температуры вспучивания от 50°С до 200°С. При этой температуре исходный материал испаряется в форме димера. Последний по газопроводу 13, который запирается клапаном 14, вводят в пиролитическую камеру 2. В пиролитической камере 2 поддерживают температуру на уровне между 350°С и 700°С. При этой температуре димер пиролитически разлагается до мономера. По подводящему трубопроводу 15, также нагретому, газ-носитель вместе с технологическим газом через входной распределитель 9 вводят в газовпускное устройство 3.

Значения аэродинамического сопротивления во всей системе в целом рассчитывают таким образом, что внутри пиролитической камеры устанавливается давление газа на уровне менее 1 мбар (100 Па). Скорость потока регулируют так, что исходные материалы имеют время пребывания в пиролитической камере, которое достаточно, чтобы исходный материал подвергался разложению почти нацело.

Номером позиции 17 обозначен трубопровод, через который во входной распределитель 9 равным образом может быть введен газ. Но по трубопроводу 17 во входной распределитель 9 может быть подведен только лишь газ-носитель. Может быть также предусмотрена не показанная система переключения типа “vent-run”, чтобы стабилизировать поток газа перед поступлением во входной распределитель 9.

Газовпускное устройство 3 имеет конструкцию, подобную душевому распылителю, с центральной камерой, в которую газ поступает однородно распределенным с помощью входного распределителя 9. Донную часть камеры делают из пластины, которая имеет сквозные отверстия 6, которые проделаны равномерно распределенными в виде сита. В пластине, которая своей нижней стороной формирует зону 3' выхода газа, размещают нагревательные проволоки или нагревательные каналы 19, через которые может протекать электрический ток или, соответственно, жидкий теплоноситель. С помощью резистивного нагрева или нагревания иным путем газовпускное устройство, и в особенности зона 3' выхода газа, могут быть нагреты до температур в диапазоне между 150°С и 250°С. При этом диаметр в целом одинаково устроенных газовыпускных отверстий 6 выбирают так, что падение давления в сквозных отверстиях составляет менее 0,5 мбар (50 Па).

На расстоянии А ниже зоны 3' выхода газа, каковое расстояние А является гораздо меньшим, чем характеристический диаметр или характеристическая диагональ зоны 3' выхода газа, находится держатель 4 подложки. Обращенная к зоне 3' выхода газа, расположенная горизонтально опорная поверхность 4' держателя 4 подложки имеет величину площади, которая меньше величины площади поверхности зоны 3' выхода газа. Держатель 4 подложки скомпонован как охлаждающий блок и имеет каналы 18, через которые протекает охлаждающая среда.

Осадительная камера 8, расположенная между зоной 3' выхода газа и опорной поверхностью 4', находится в реакторе, стенка корпуса которого обозначена номером позиции 8'. Последняя имеет загрузочный люк 16 и газовыпускные отверстия 5, через которые газ-носитель и остатки технологического газа могут быть выведены с помощью вакуумного насоса.

Держатель 4 подложки охлаждают таким образом, чтобы его поверхность 4' имела температуру TS держателя подложки в диапазоне от 0°С до -50°С. Температура TG газовпускного устройства 3 по меньшей мере на 50°С, предпочтительно даже по меньшей мере на 100°С является более высокой, чем температура TS держателя подложки. Чтобы свести к минимуму теплопередачу с газовпускного устройства 3 на держатель 4 подложки, по меньшей мере зону 3' выхода газа полируют до зеркального блеска и в особенности покрывают золотом, чтобы ее излучательная способность была менее 0,04.

На держателе 4 подложки, состоящем из высококачественной стали, алюминия или меди, располагают субстрат 7. Он находится на расстоянии А, составляющем от 25 мм до 50 мм, ниже зоны 3' выхода газа. При этом речь может идти о диэлектрическом, но также и о недиэлектрическом субстрате, например, о дисплее, кремниевой пластине или также о бумаге или о полимерной пленке. Если субстрат представляет собой плоскую гибкую структуру, то она может быть дополнительно размещена на держателе субстрата. Кроме того, предусмотрены не показанные теневые маски, чтобы структурировать осаждение в боковом направлении. На субстрат также может быть нанесено предварительное покрытие.

Фиг.2 схематически показывает контакт нижней стороны 7' субстрата с несущей поверхностью 4' держателя 4 подложки. Хотя обе поверхности являются по существу плоскими, нельзя избежать образования промежутков 20 между нижней стороной 7” и несущей поверхностью 4'. Они обусловливаются производственными обстоятельствами или возникают вследствие термической деформации. Ширина промежутка в этом зазоре 20 варьирует по величине между 20 мкм и 100 мкм. Зазоры занимают большую площадь, чем зоны контакта нижней стороны 7” субстрата 7 с несущей поверхностью 4'. Тем самым субстрат имеет лишь отдельные участки соприкосновения с держателем подложки.

При типичных технологических условиях температура TG газовпускного устройства 3 составляет около 200°С, и температура TS несущей поверхности 4' варьирует в диапазоне между 0°С и -50°С, но предпочтительно около 0°С. Температура TD поверхности субстрата 7 по возможности должна быть лишь незначительно выше температуры TS несущей поверхности 4'. Разность температур должна составлять не более 10°С. Но зона 3' выхода газа, термостатированная при температуре 200°С, простирается над поверхностью субстрата 7 за его пределы и тем самым переносит путем теплового излучения значительную тепловую энергию на субстрат 7. Правда, мощность излучения сведена к минимуму благодаря тщательной полировке позолоченной поверхности зоны 3' выхода газа. Но тем не менее это ведет к значительному подведению теплоты к субстрату. Этот приток теплоты должен быть отведен на держатель 4 подложки через максимально обширный канал теплопереноса путем теплопроводности. Разность температур между субстратом 7 и держателем 4 подложки должна быть сведена к минимуму.

Вследствие незначительной площади непосредственного контакта между субстратом 7 и держателем 4 подложки необходим усиленный теплоперенос через промежуток 20. При рабочем давлении Р2, типично составляющем 0,1 мбар (10 Па), имеют место условия практически полной изоляции, так как длина свободного пробега молекул газа слишком велика, чтобы мог происходить конвективный теплоперенос между обеими отделенными друг от друга поверхностями 7” и 4'.

Поэтому соответственно изобретению перед самим процессом нанесения покрытия все устройство 3, 4 для осаждения в целом, в том числе размещенный на несущей поверхности 4' субстрат 7, приводят в стационарное состояние при повышенном давлении Р1, в котором газовпускное устройство 3 достигает температуры TG, держатель 4 подложки и в особенности несущую поверхность 4' доводят до температуры TS, и поверхности субстрата 7 придают температуру TD субстрата. При этом температура TD субстрата является лишь немного более высокой, чем температура TS. Разность температур составляет менее 10°С. Этой температурной стабилизации достигают тем, что применяемое при этом давление термостатирования имеет величину выше 1 мбар (100 Па), и составляет около 5 мбар (500 Па), и, следовательно, находится на уровне, при котором средняя длина свободного пробега молекул газа достаточно мала, чтобы обеспечивать конвективную теплопередачу в промежутке 20 между субстратом 7 и несущей поверхностью 4'.

Когда достигают стационарного состояния, то с помощью регулировочного клапана, который размещен перед вакуумным насосом, резко повышают производительность всасывания вакуумного насоса, чтобы в течение времени от 2 до 10 секунд снизить общее давление в осадительной камере 8 до уровня Р2 рабочего давления. Последнее находится в субмиллибарном диапазоне и составляет около 0,1 мбар (10 Па). Как только достигают этого уровня Р2 рабочего давления, начинают собственно осаждение со скоростью роста примерно 100 нм/сек, до достижения типичной толщины слоя примерно 200 нм.

При этом приходится мириться с тем, что с началом снижения общего давления прекращается действие механизма конвективного охлаждения между субстратом 7 и держателем 4 подложки, и субстрат 7 начинает нагреваться. Однако повышение температуры может быть допустимым благодаря тому, что фаза снижения давления и фаза роста продолжаются всего несколько секунд.

С помощью вышеописанного способа можно наносить покрытия на субстрат с большой площадью. Несущая поверхность 4' может иметь площадь, например, до одного квадратного метра.

Еще один пример варианта исполнения соответствующего изобретению способа относится к осаждению так называемых OLED (органических светоизлучающих устройств). Здесь также речь идет о термическом вакуумном способе. Как правило, жидкий или твердый исходный материал содержат в термостатированных резервуарах, так называемых источниках. Путем испарения исходные материалы переводят в форму газа, который затем с помощью газа-носителя по газопроводу 15, 17 транспортируют в осадительную камеру 8. Здесь находится газовпускное устройство 3 для распределения и дозирования технологического газа, транспортируемого в газе-носителе. Через сквозные отверстия 6 он поступает в рабочую камеру 8 и там конденсируется на охлаждаемом субстрате 7. Последний размещен на охлаждаемом держателе 4 подложки. Осаждение слоя происходит при температурах гораздо ниже 200°С. Это необходимо потому, что применяемый исходный материал является очень нестабильным при повышенной температуре. В то время как температура TS субстрата тем самым имеет более низкую величину, температура TG газовпускного устройства имеет гораздо более высокое значение, например, температуру, при которой исходный материал испаряется. Во избежание того, что поверхность субстрата вследствие теплового излучения от газовпускного устройства 3 будет разогреваться до слишком высокого уровня, в рабочей камере перед самим процессом осаждения создают давление Р1, которое существенно превышает давление Р2, при котором проводят стадию процесса. При давлении Р1 в свободном пространстве между нижней стороной субстрата и поверхностью держателя субстрата происходит теплообмен между субстратом и держателем субстрата путем теплопроводности. Процесс проводят при рабочем давлении Р2, которое является гораздо более низким. При этом рабочем давлении Р2 в промежутке между нижней стороной субстрата и верхней стороной держателя подложки имеет место явно уменьшенный теплоперенос путем теплопроводности.

Все раскрытые признаки (сами по себе) являются существенными для изобретения. В раскрытое описание заявки настоящим также полностью включено раскрытое содержание относящихся к делу/прилагаемых приоритетных документов (копия предварительной заявки), с приобщением, также с целью включения, признаков этих документов в патентную формулу данной заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОСАЖДЕНИЯ ТОНКИХ СЛОЕВ ПОЛИПАРАКСИЛИЛЕНА ИЛИ ЗАМЕЩЕННОГО ПОЛИПАРАКСИЛИЛЕНА | 2009 |

|

RU2481901C2 |

| ТЕНЕВАЯ МАСКА, ЗАКРЕПЛЕННАЯ НА СУБСТРАТЕ МАГНИТНЫМ СПОСОБОМ | 2009 |

|

RU2502830C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРОЦЕССОВ ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК НА ПОДЛОЖКУ | 2000 |

|

RU2240377C2 |

| УСТРОЙСТВО И СПОСОБ ОСАЖДЕНИЯ АТОМНЫХ СЛОЕВ | 2010 |

|

RU2555282C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОЛИ-N-КСИЛИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2011431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2718927C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-П-КСИЛИЛЕНОВОГО ПОКРЫТИЯ | 1992 |

|

RU2017548C1 |

| Устройство для нанесения покрытия из паровой фазы | 1975 |

|

SU604879A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ АТОМНЫХ СЛОЕВ | 2012 |

|

RU2600047C2 |

| УСТРОЙСТВО И СПОСОБЫ ДЛЯ АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ | 2016 |

|

RU2728189C1 |

Изобретение относится к способу осаждения одного или нескольких тонких слоев. Осуществляют введение органического материала для осаждения компонентов светоизлучающих диодов в виде газа или образующего полимер технологического газа вместе с газом-носителем с помощью газовпускного устройства (3) в осадительную камеру (8), чтобы на поверхности (7′) субстрата (7), размещенного на несущей поверхности (4′) держателя подложки, который расположен напротив газовпускного устройства (3), осадить тонкий слой из компонентов светоизлучающих диодов или в виде полимера. Перед введением в осадительную камеру (8) упомянутых материалов осуществляют термостатирование газовпускного устройства (3) и/или несущей поверхности (4′) держателя подложки так, что температура (TS) несущей поверхности (4′) держателя подложки ниже температуры (TG) газовпускного устройства (3). Проводят стабилизацию температуры субстрата (7) при давлении (Р1) более 100 Па в осадительной камере (8) путем отведения теплоты к держателю (4) подложки до температуры (TD) субстрата, которая выше температуры (TS) несущей поверхности (4′) держателя подложки, но ниже температуры (TG) газовпускного устройства (3). Затем давление (Р1) в осадительной камере (8) снижают до рабочего давления (Р2). При достижении рабочего давления (Р2) в осадительную камеру (8) подают органический материал для осаждения компонентов светоизлучающих диодов в виде газа или образующий полимер технологический газ, транспортируемый посредством газа носителя. Обеспечивается нанесение покрытия при температуре субстрата, превышающей температуру несущей поверхности держателя подложки. 2 н. и 14 з.п. ф-лы, 2 ил., 1 пр.

1. Способ осаждения одного или нескольких тонких слоев, по которому органический материал для осаждения компонентов светоизлучающих диодов в виде газа или образующий полимер технологический газ вместе с газом-носителем с помощью газовпускного устройства (3) вводят в осадительную камеру (8), чтобы на поверхности (У) субстрата (7), размещенного на несущей поверхности (4′) держателя подложки, который расположен напротив газовпускного устройства (3), осадить тонкий слой из компонентов светоизлучающих диодов или в виде полимера, отличающийся тем, что перед введением в осадительную камеру (8) органического материала для осаждения компонентов светоизлучающих диодов в виде газа или образующего полимер технологического газа, транспортируемого газом-носителем, осуществляют термостатирование газовпускного устройства (3) и/или несущей поверхности (4′) держателя подложки так, что температура (TS) несущей поверхности (4′) держателя подложки ниже температуры (TG) газовпускного устройства (3), при давлении (Р1) более 100 Па в осадительной камере (8) проводят стабилизацию температуры субстрата (7), размещенного на несущей поверхности (4′) держателя подложки, путем отведения теплоты к держателю (4) подложки до температуры (TD) субстрата, которая выше температуры (TS) несущей поверхности (4′) держателя подложки, но ниже температуры (TG) газовпускного устройства (3), после чего давление (Р1) в осадительной камере (8) снижают до рабочего давления (Р2), при этом при достижении рабочего давления (Р2) в осадительную камеру (8) подают органический материал для осаждения компонентов светоизлучающих диодов в виде газа или образующий полимер технологический газ, транспортируемый посредством газа-носителя.

2. Способ по п.1, отличающийся тем, что обеспечивают выход газа-носителя или технологического газа из отверстий (6) тщательно отполированной и, в особенности, позолоченной зоны (3′) выхода газа.

3. Способ по п.1 или 2, отличающийся тем, что при термостатировании нагревают газовпускное устройство (3), формирующее зону (3′) выхода газа и скомпонованное в виде душевого распылителя.

4. Способ по п.3, отличающийся тем, что газовпускное устройство (3) нагревают с помощью электрических нагревательных проволок или каналов (19) для протекания жидкости.

5. Способ по п.4, отличающийся тем, что нагревательные проволоки или каналы (19) для протекания жидкости размещают в передней пластине газовпускного устройства (3), формирующей зону (3′) выхода газа.

6. Способ по п.1, отличающийся тем, что охлаждают держатель (4) подложки, скомпонованный из охлаждающего блока.

7. Способ по п.6, отличающийся тем, что температура (TG) зоны (3′) выхода газа по меньшей мере на 50°C, предпочтительно по меньшей мере на 100°C, является более высокой, чем температура (TS) несущей поверхности (4′).

8. Способ по п.2, отличающийся тем, что температуру зоны (3′) выхода газа варьируют в диапазоне между 150°C и 250°C, при этом указанная температура предпочтительно составляет 200°C.

9. Способ по п.8, отличающийся тем, что температура держателя подложки находится в области от -30°C до 100°C, и предпочтительно в области ниже 0°C.

10. Способ по п.1, отличающийся тем, что рабочее давление (Р2) является меньшим, чем 1 мбар (100 Па), и предпочтительно находится в области между 0,5 мбар (50 Па) и 0,05 мбар, в особенности предпочтительно составляет 0,1 мбар (10 Па).

11. Способ по п.10, отличающийся тем, что температурную стабилизацию проводят при температуре (TD) субстрата ниже 100°C, предпочтительно ниже 10°C, при давлении (Р1) термостатирования выше 1 мбар (100 Па), предпочтительно около 5 мбар (500 Па).

12. Способ по п.1, отличающийся тем, что технологический газ получают из испаренного мономера, полученного из полимерного исходного материала, в частности пара-ксилилена или замещенного производного пара-ксилилена.

13. Способ по п.1, отличающийся тем, что технологический газ образуют испаренные жидкие или твердые исходные материалы, которые конденсируются на субстрате (7) в виде светоизлучающих или фотоэлектрических слоев, в частности, в форме OLED.

14. Способ осаждения одного или нескольких тонких слоев из полимерного материала, в частности пара-ксилилена, по которому твердый или жидкий исходный полимерный материал, в частности димер, испаряют в испарителе (1), исходный материал, в частности димер, с помощью газа-носителя транспортируют из испарителя (1) через трубопровод (13) для газа-носителя в пиролитическую камеру (2), пиролитически разлагают в пиролитической камере (2), в частности, до мономера, продукт разложения, в частности мономер, посредством газа-носителя транспортируют из пиролитической камеры (2) в осадительную камеру (8) и вводят в нее через расположенное в ней газовпускное устройство (3), затем осуществляют полимеризацию на поверхности (7′) субстрата (7), размещенного на несущей поверхности (4′) держателя (4) подложки в виде тонкого слоя, и причем газ-носитель и неполимеризованную часть продукта разложения, в частности мономер, выводят через газовыпускное устройство (5) из рабочей камеры (8), отличающийся тем, что перед введением в осадительную камеру (8) продукта разложения в качестве технологического газа, транспортируемого газом-носителем, газовпускное устройство (3) и/или несущую поверхность (4′) держателя подложки (4) термостатируют таким образом, что температура (TS) несущей поверхности (4′) ниже, чем температура (TG) газовпускного устройства (3), при давлении (Р1) более 100 Па в осадительной камере (8) температуру субстрата (7), размещенного на несущей поверхности (4′), стабилизируют путем отведения теплоты к держателю (4) подложки до температуры (TD) субстрата, которая выше температуры (TS) несущей поверхности (4'), но ниже, чем температура (TG) газовпускного устройства (3), после чего давление (Р1) в осадительной камере (8) снижают до рабочего давления (Р2), и по достижении рабочего давления (Р2) в осадительную камеру (8) подают технологический газ, транспортируемый посредством газа-носителя.

15. Способ по п.14, отличающийся тем, что продукт разложения, в частности мономер, вместе с газом-носителем из газовыпускных отверстий (6) зоны (3′) выхода газа в сформированном газовпускным устройством (3) плоском газораспределителе нагнетают в вертикальном направлении на поверхность (7′) субстрата в форме плотно смыкающихся газовых струй, соединяющихся между собой над всей несущей поверхностью в объемный газовый поток, простирающийся в рабочей камере (8), причем газовыпускные отверстия (6) распределены по всей зоне (3′) выхода газа, расположенной параллельно несущей поверхности (4′).

16. Способ по п.14, отличающийся тем, что площадь поверхности зоны (3′) выхода газа является большей, чем площадь поверхности несущей поверхности (4′) и соответственно субстрата.

| DE 10136858 А, 05.09.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ МЕМБРАН CVD-МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2164047C1 |

| US 6709715 В1, 23.03.2004 | |||

| US 5958510 А, 28.09.1999 | |||

| US 5804259 А, 08.09.1998. | |||

Авторы

Даты

2013-12-27—Публикация

2009-05-14—Подача