Область техники

Изобретение относится к области технической диагностики, а именно к способу диагностирования аккумуляторной батареи, например свинцово-цинковой аккумуляторной батареи, и может использоваться при техническом обслуживании автомобиля, плановой проверке аккумуляторов, при обслуживании аккумуляторов на зарядных станциях, и во всех случаях, когда есть необходимость проверить исправность аккумуляторной батареи.

Уровень техники

При эксплуатации аккумуляторных батарей необходимо постоянно контролировать техническое состояние аккумуляторной батареи, чтобы вовремя принять необходимые действия для предотвращения выхода аккумуляторной батареи из строя. В основном следует прямо или косвенно контролировать такие параметры, определяющие работоспособность аккумуляторной батареи, как уровень заливки электролита в секциях аккумуляторной батареи, плотность электролита, наличие внутренних дефектов, оказывающих существенное влияние на зарядку аккумуляторной батареи и процесс ее разрядки, например наличие внутреннего короткого замыкания, частичный разрыв внутренней электрической цепи, например отрыв полюсного вывода от борна и т.п.

В настоящее время для определения наличия отдельных внутренних дефектов применяются способы диагностики, использующие разные физические параметры, и нет способов диагностики, в которых для диагностики разнотипных дефектов использовался бы только один характерный параметр аккумуляторной батареи (далее - АКБ).

Известен способ контроля уровня электролита и заряженности АКБ, реализуемый устройством, описанным в патенте РФ на изобретение №2341852, G01R 31/36, Н01М 10/48 от 27.05.2007. В данном изобретении контролируется достижение предельного уровня электролита контактным датчиком. При снижении уровня электролита ниже критического срабатывает световая сигнализация, информирующая о критической ситуации. Данное изобретение контролирует один критический параметр и не обеспечивает контроля всех критических параметров АКБ. Кроме того, для реализации данного способа необходимо введение дополнительных элементов непосредственно в АКБ.

Известен способ контроля работы АКБ, реализуемый устройством, описанным в патенте РФ на изобретение №2043678, Н01М 10/48 от 10.09.1995. Известный способ основан на бесконтактном контроле температуры элементов АКБ. Для реализации способа АКБ должна иметь по крайней мере две раздельные секции. Внутри каждой секции АКБ размещается чувствительный элемент (слой из стальной фольги), в котором вихревые токи, наводимые внешним электромагнитным полем, изменяются при изменении его температуры. Между секциями и соответственно между двумя слоями стальной фольги размещен измерительный колебательный контур. При работе колебательного контура в слоях стальной фольги генерируются вихревые токи и часть энергии колебательного контура расходуется на эти вихревые токи. Увеличение температуры стальной фольги приводит к увеличению ее сопротивления для вихревых токов и это приводит к уменьшению потерь на вихревые токи. Регистрируя выходной сигнал с колебательного контура, можно определить, когда внутри секций АКБ будет достигнута критическая температура, превышение которой приводит к выходу АКБ из строя. Данный способ имеет ограниченные возможности по диагностике АКБ, так как увеличение сопротивления для вихревых токов может быть зарегистрировано только для значительного повышения температуры внутри АКБ, например до 70-80°C.

Известен способ диагностирования АКБ, реализуемый системой, описанной в патенте РФ на изобретение №2265921, Н01М 10/48 от 10.12.2005. В известном способе для измерения каждого из параметров используется свой датчик. В соответствии с известным способом при диагностировании АКБ измеряют плотность и уровень электролита в каждой секции АКБ, используя для этого датчики плотности и уровня, устанавливаемые в каждую секцию, измеряют распределение температуры электролита в каждой секции, используя для этого несколько датчиков температуры, например четыре датчика, устанавливаемые в каждую секцию, измеряют напряжение и силу тока для каждой секции и для АКБ в целом при заряде и разряде АКБ. Все результаты измерений обрабатываются в микропроцессорах и, используя известные закономерности, проводят полную диагностику АКБ. Известный способ диагностирования АКБ требует использования очень большого количества датчиков и разработки специализированных программ обработки результатов измерений.

В настоящее время в эксплуатации находится огромное количество транспортных средств, на которых эксплуатируются стандартные АКБ, не имеющие каких-либо измерительных средств, но которым при эксплуатации требуется постоянный контроль.

Таким образом, существует необходимость разработки способа диагностирования АКБ, в том числе большого количества свинцово-цинковых АКБ, с минимальным набором измерительных средств без внесения каких-либо конструктивных доработок существующих АКБ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка способа диагностирования АКБ, с помощью которого, используя один контролируемый параметр, можно определить наличие неисправностей в АКБ и предотвратить использование неисправной АКБ. Еще одной задачей изобретения является разработка способа диагностирования АКБ, использование которого не требует каких-либо доработок конструкции АКБ.

Для решения указанных задач предлагается способ диагностирования аккумуляторной батареи с жидким электролитом (далее - аккумуляторная батарея), включающий задание режима тестирования проверяемой аккумуляторной батареи, определение неравномерности распределения температуры по поверхности аккумуляторной батареи, определение на поверхности корпуса проверяемой аккумуляторной батареи зон, имеющих повышенную температуру относительно смежного участка поверхности корпуса, определение местоположения выявленной зоны с повышенной температурой относительно элементов конструкции аккумуляторной батареи, диагностирование на основе местоположения указанной зоны и ее температуры, исправна или нет аккумуляторная батарея.

При этом тестирование аккумуляторной батареи проводят при ее заряде.

При этом тестирование аккумуляторной батареи проводят при ее разряде.

Кроме того, тестирование проводят при проводят при напряжении на клеммах проверяемой аккумуляторной батареи не ниже 12 В.

При этом определения неравномерности распределения температуры по поверхности корпуса аккумуляторной батарей измеряют разность температур двух зон на поверхности аккумуляторной батареи.

При этом определяют разность температур поверхности корпуса аккумуляторной батареи для любых двух отдельных секций аккумуляторной батареи.

При этом определяют секцию с повышенной температурой поверхности корпуса, определяют секцию с минимальной температурой поверхности, определяют разницу указанных замеренных температур и сравнивают эту определенную разницу температур с допустимым значением, и если эта разница температур выше допустимого значения, то диагностируют эту секцию как неисправную.

При этом определяют неравномерность температуры поверхности корпуса аккумуляторной батареи по высоте отдельной секции аккумуляторной батареи.

При этом определяют границу зоны с повышенной температурой поверхности корпуса для этой секции аккумуляторной батареи и эту границу зоны фиксируют как уровень заливки электролита в этой секции аккумуляторной батареи.

При этом сравнивают эту определенную границу зоны с повышенной температурой с минимально допустимым уровнем электролита, и если этот определенный уровень электролита ниже минимально допустимого уровня электролита, то диагностируют, что в данной секции имеется пониженный уровень электролита.

При этом если выявленная зона с повышенной температурой находится в ограниченной области одной из секций аккумуляторной батареи, то диагностируют наличие в этой секции коротких внутренних замыканий, и на основании размера области с повышенной температурой и максимальной температуры поверхности в этой области определяют, возможна ли дальнейшая эксплуатация аккумуляторной батареи.

При этом если выявленная зона с повышенной температурой находится в зоне какой либо выводной клеммы, то диагностируют нарушение электрического контакта в этой выводной клемме.

При этом для определения неравномерности распределения температуры по поверхности аккумуляторной батареи используют тепловизор.

При этом для определения неравномерности распределения температуры по поверхности корпуса аккумуляторной батарей измеряют разность температур двух зон на поверхности аккумуляторной батареи.

В одном из аспектов настоящего изобретения определяют разность температур поверхности корпуса аккумуляторной батареи для любых двух отдельных секций аккумуляторной батареи.

Еще в одном из аспектов настоящего изобретения определяют секцию с повышенной температурой поверхности корпуса и сравнивают замеренную температуру поверхности корпуса этой секции с допустимым значением температуры нагрева электролита в свинцово-кислотной аккумуляторной батарее.

В настоящем изобретении для диагностирования АКБ используется нагрев электролита, что сопровождает любой процесс в АКБ. Соответственно нагрев электролита присутствует и в исправной АКБ, и в АКБ, имеющей дефекты. Как правило, в АКБ, не имеющей дефектов, нагрев электролита и элементов конструкции достаточно равномерен и находится в определенных пределах изменения температуры. В АКБ, имеющей неисправности, в дефектных зонах всегда наблюдается повышенное тепловыделение, что приводит к повышенному тепловыделению в электролите или в дефектных элементах конструкции. Любое повышенное тепловыделение внутри АКБ приводит к дополнительному нагреву прилегающей стенки АКБ, что приводит к появлению разности между температурой стенки АКБ, прилегающей к дефектной зоне, и температурой стенки АКБ, расположенной рядом с бездефектной зоной. В настоящем изобретении регистрируется распределение температуры на внешней поверхности стенки АКБ и, анализируя это распределение температуры, определяют, имеются ли в проверяемой АКБ дефекты, место расположения дефекта и тип дефекта. Для измерения распределения температуры на внешней поверхности стенки АКБ нет необходимости выполнять какие-либо доработки конструкции АКБ, что обеспечивает возможность проводить диагностирование любых АКБ, находящихся в эксплуатации.

Технический результат, достигаемый за счет применения предлагаемого способа, заключается в возможности определения основных неисправностей АКБ в каждой отдельной секции в любой АКБ.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Изобретение поясняется рисунками. Приведенные рисунки являются иллюстративным материалом для пояснения изобретения и не ограничивают объема изобретения. На рисунках приведено распределение температуры на внешней поверхности стенки АКБ, полученное при обработке измерения температуры стенки с использованием тепловизора. На всех рисунках одни и те же элементы обозначены одинаковыми позициями или одинаковой разметкой.

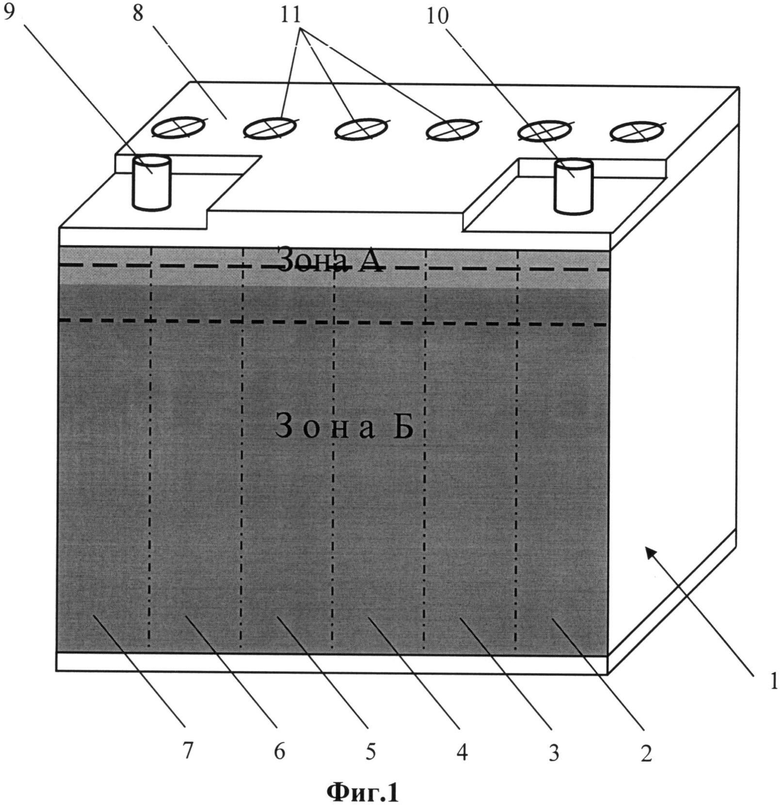

На фиг.1 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ для исправной АКБ, в первом примере осуществления настоящего изобретения.

На фиг.2 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ, в другом примере осуществления настоящего изобретения.

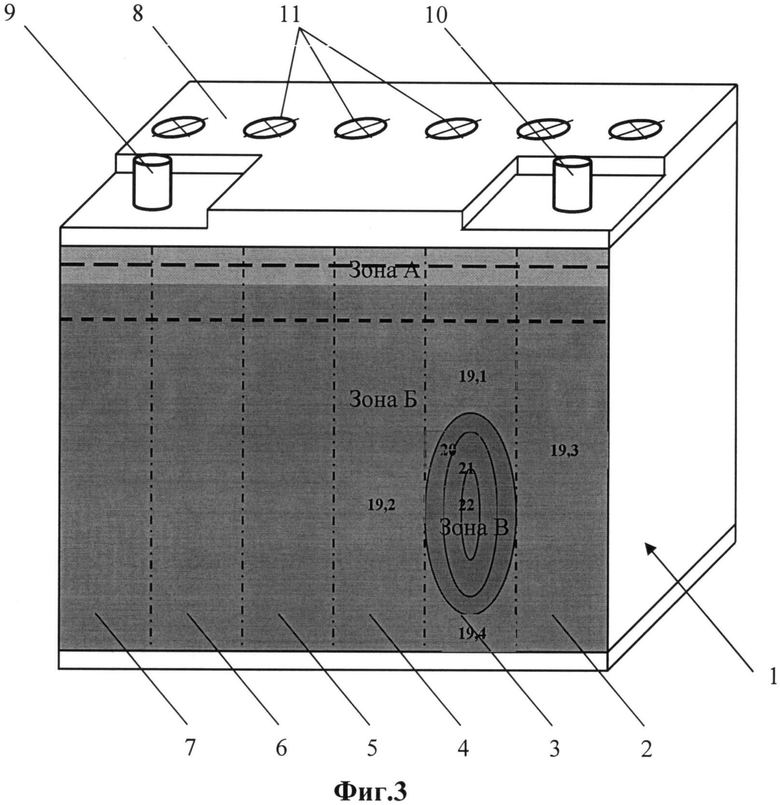

На фиг.3 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ, еще в одном примере осуществления настоящего изобретения.

На фиг.4 приведена схема, иллюстрирующая распределение температуры на внешней поверхности стенки АКБ, еще в одном примере осуществления настоящего изобретения.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНЕИЯ

В качестве примера осуществления изобретения приведены результаты диагностирования свинцово-кислотной АКБ, но изобретение может использоваться для диагностирования и других АКБ с жидким электролитом.

В описываемых примерах осуществления использовалась свинцово-кислотная АКБ, имеющая корпус 1, внутри которого расположено шесть отдельных секций 2-7 (выделены тонкими штрихпунктирными вертикальными линиями), и крышка 8. На крышке имеются две выводные клеммы 9 и 10 и пробки 11. К клеммам 9 и 10 подсоединены борны (не показаны). На рисунках также обозначены минимально допустимый уровень электролита (горизонтальная линия из коротких штрихов) и максимальный уровень электролита (горизонтальная линия из длинных штрихов).

Способ диагностирования АКБ осуществляется следующим образом.

Диагностирование АКБ осуществляется в хорошо проветриваемом помещении с температурой окружающей среды (+15)-(+25)°C. Перед проведением диагностирования очищают тестируемую АКБ от пыли, грязи и влаги. Для регистрации распределения температуры по внешней поверхности корпуса использован тепловизор (Fluke Ti 32), с помощью которого можно измерять температуру с точностью до 0,1°C, что достаточно для диагностирования АКБ.

Проводят внешний осмотр АКБ. Определяют наличие трещин, сколов и течи секций.

Предварительно производят измерение температурного поля поверхности корпуса на полностью отключенной от всех источников и потребителей АКБ. Фиксируют полученные исходные данные температуры поверхности.

Непосредственно диагностирование можно проводить на двух режимах.

На первом режиме диагностирования тестирование осуществляют в режиме разряда АКБ, подключая к ней нагрузочную вилку или другие потребители электрического тока, определенного сопротивления, контролируя ток разряда и напряжение батареи в целом. На клеммах АКБ напряжение должно быть не ниже 12 В. После выхода на установившийся режим производят регистрацию температурного поля поверхности корпуса, в том числе регистрируют температуру в выбранных характерных точках, например измерение температуры по высоте корпуса АКБ, измерение температуры в нижней зоне корпуса АКБ, в зоне соединения борна с выводной клеммой и т.п. Фиксируют полученные данные распределения температуры на поверхности корпуса АКБ для последующего анализа.

На втором режиме диагностирования тестирование осуществляют в режиме заряда АКБ. Режим заряда АКБ осуществляют, подключая к ней зарядное устройство или другой источник постоянного электрического тока. Проводят заряд АКБ, контролируя ток заряда и напряжение батареи в целом. При достижении на клеммах АКБ заданного напряжения не более 14,4 В производят регистрацию температурного поля поверхности корпуса в характерных точках аналогично первому режиму. Фиксируют полученные данные распределения температуры на поверхности АКБ для последующего анализа.

Обработка данных, полученных при диагностировании. Определяют разность температур показаний в характерных точках внешней поверхности корпуса АКБ, если эта разность превышает определенное заданное значение (экспертная оценка разности составляет не менее 0,5°C для данного типа АКБ). Характерные точки располагаются на полюсных выводах, а также в верхней, средней и нижней части секции АКБ. На основании полученных данных определяют, исправна ли проверяемая АКБ, и, если в конкретной зоне АКБ определяется повышенная температура, то определяют зону и тип неисправности АКБ.

КОНКРЕТНЫЕ ПРИМЕРЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Пример 1. Диагностирование исправной АКБ

В первом примере реализации диагностировалась исправная свинцово-кислотная АКБ, схема которой приведена на фиг.1. Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 18,5°C. Диагностирование проводилось на обоих режимах тестирования: в режиме заряда АКБ, разряда АКБ при подключенной нагрузочной вилке. Как видно из фиг.1, на внешней поверхности корпуса АКБ выделяются две зоны: верхняя низкотемпературная зона А (выделена слабым серым цветом), примыкающая к крышке 8 корпуса, и расположенная ниже ее зона Б с повышенной температурой. Как показали измерения температуры тепловизором температура зоны А практически осталась равна температуре неработающей АКБ. В зоне Б температура корпуса превысила 19-19,5°C. На экране тепловизора четко выделялась граница между зонами А и Б, которая характеризует уровень электролита в секции АКБ, что отражено на фиг.1. Повышенная температура поверхности корпуса АКБ связана с нагревом электролита в секциях АКБ при заряде или разряде АКБ. Минимально допустимый уровень электролита в секциях показан горизонтальной пунктирной линией. Из фиг.1 видно, что во всех секциях АКБ наблюдается нормальный уровень электролита и нет необходимости доливать электролит в какую-либо секцию. Равномерность нагрева поверхности всех секций АКБ и уровень нагрева показывает, что во всех секциях АКБ плотность электролита одинакова и соответствует требованиям эксплуатации АКБ. Из фиг.1 также видно, что нет нагрева отдельных элементов АКБ, в частности клемм 9 и 10 и примыкающих к клеммам зон корпуса АКБ. Анализ результатов измерения распределения температуры поверхности корпуса АКБ показывает, что проверяемая АКБ исправна.

Пример 2. Диагностирование уровня электролита в секциях АКБ

Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 18,5°C. Диагностирование проводилось на обоих режимах тестирования: заряд АКБ и разряд АКБ при подключенной нагрузочной вилке. Как и в предыдущем примере из фиг.2, видно, что на внешней поверхности корпуса АКБ выделяются отдельные зоны: верхняя низкотемпературная зона А (выделена слабым серым цветом), примыкающая к крышке 8 корпуса, и расположенная ниже ее зона Б с повышенной температурой. Как показали измерения температуры тепловизором, температура зоны А практически осталась равна температуре неработающей АКБ. В зоне Б температура поверхности корпуса во всех секциях была 19-19,5°C, что выше, чем температура поверхности в зоне А. Как и в предыдущем примере, на экране тепловизора четко выделялась граница между зонами А и Б, что отражено на фиг.2. Как уже отмечалось выше, повышенная температура поверхности корпуса АКБ в зоне Б связана с нагревом электролита в секциях АКБ при заряде или разряде АКБ. Из фиг.2 видно, что в секциях 2, 4, 5 и 7 АКБ уровень электролита выше минимально допустимого уровня (обозначен пунктирной линией). В секции 6 уровень электролита практически соответствует минимально допустимому уровню. В секции 3 уровень электролита ниже минимально допустимого уровня и необходимо добавить электролит в секцию 3. Желательно также долить электролит в секцию 6, в которой уровень электролита очень близок к минимально допустимому уровню. Анализ результатов измерения распределения температуры поверхности корпуса АКБ показывает, что проверяемая АКБ имеет неисправности, которые могут быть устранены.

Пример 3. Наличие внутренних неисправностей

Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 19°C. Диагностирование проводилось на обоих режимах тестирования: заряд АКБ и разряд АКБ при подключенной нагрузочной вилке. В настоящем примере осуществления все действия по определению уровня электролита к секциях АКБ совпадают с вышеописанными примерами 1 и 2 и в настоящем примере не описывается, чтобы не загромождать описание. В отличие от выше рассмотренных примеров в данном примере осуществления изобретения при регистрации распределения температуры на поверхности корпуса обнаружено, что на внешней поверхности корпуса, соответствующей секции 3, имеется локальная область (зона В) с повышенной температурой, которая достигает 22°C. В остальной части секции 3 замеренная температура поверхности составляла 19,1-19,4°C. Для смежных секций 2 и 4 температура поверхности была 19,2°C и 19,3°C. Наличие такой локальной зоны свидетельствует о наличии внутреннего дефекта в этой секции АКБ. Данная локальная зона соответствует повышению температуры поверхности, связанному с нагревом электролита из-за внутренних коротких замыканий в нижней части секции 3, что, как правило, вызвано образованием токоведущих мостиков в этой секции АКБ. Такая АКБ должна быть признана подлежащей замене.

Пример 4. Частичный обрыв борна от вывода

Перед проведением диагностирования замеренная температура корпуса АКБ была равна комнатной температуре 19°C. Диагностирование проводилось на обоих режимах тестирования: заряд АКБ и разряд АКБ при подключенной нагрузочной вилке. В настоящем примере осуществления все действия по определению уровня электролита к секциях АКБ совпадают с вышеописанными примерами 1 и 2 и в настоящем примере не описываются, чтобы не загромождать описание. В отличие от вышерассмотренных примеров в данном примере осуществления изобретения при регистрации распределения температуры на поверхности корпуса обнаружено, что выводная клемма 10 нагрелась до температуры 26°C (зона Г). Наличие такой локальной зоны свидетельствует о наличии внутреннего дефекта в выводной клемме 10 - отрыв борна от выводной клеммы, что привело к повышенному электрическому сопротивлению зоны соединения борна с выводной клеммой 10. Такая АКБ должна быть признана подлежащей замене.

Хотя все рассмотренные примеры осуществления реализованы для свинцово-кислотных АКБ, но с помощью предлагаемого способа можно быстро провести диагностирование любых АКБ с жидким электролитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ АККУМУЛЯТОРНОЙ БАТАРЕИ С ЖИДКИМ ЭЛЕКТРОЛИТОМ | 2014 |

|

RU2569416C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2018 |

|

RU2697404C1 |

| Способ оценки технического состояния стартерных аккумуляторных батарей | 2021 |

|

RU2782959C1 |

| Способ проверки характеристик аккумуляторных батарей и устройство для его реализации | 2022 |

|

RU2813345C1 |

| ЭНЕРГОБЛОК ЭЛЕКТРОПОЕЗДА | 2021 |

|

RU2780457C1 |

| СИСТЕМА И СПОСОБ АВТОМАТИЗИРОВАННОЙ ЗАМЕНЫ И ЗАРЯДА АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2012 |

|

RU2551382C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| ВСТРОЕННОЕ УСТРОЙСТВО УДАЛЕННОГО КОНТРОЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2021 |

|

RU2795423C2 |

| Способ снабжения электрической энергией электрических нагрузок и аккумуляторной батареи транспортного средства | 2020 |

|

RU2742315C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭНЕРГОЕМКОСТЬЮ МЕТАЛЛ-ВОДОРОДНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ С ОБЩИМ ГАЗОВЫМ КОЛЛЕКТОРОМ | 2006 |

|

RU2324262C2 |

Изобретение относится к области технической диагностики и может использоваться для проверки исправности аккумуляторной батареи. Сущность: способ использует определение неравномерности распределения температуры по поверхности аккумуляторной батареи с последующим определением зон, имеющих повышенную температуру относительно смежного участка поверхности корпуса и местоположения выявленной зоны с повышенной температурой относительно элементов конструкции аккумуляторной батареи. При этом определяют секцию с повышенной температурой поверхности корпуса. Определяют секцию с минимальной температурой поверхности. Определяют разницу указанных замеренных температур и сравнивают эту определенную разницу температур с допустимым значением. Если эта разница температур выше допустимого значения, то диагностируют эту секцию как неисправную. Технический результат: возможность определения неисправности каждой секции АКБ и в каждой отдельной секции. 4 з.п. ф-лы, 4 ил.

1. Способ диагностирования аккумуляторной батареи с жидким электролитом (далее - аккумуляторная батарея), включающий задание режима тестирования проверяемой аккумуляторной батареи, определение неравномерности распределения температуры по поверхности аккумуляторной батареи, определение на поверхности корпуса проверяемой аккумуляторной батареи зон, имеющих повышенную температуру относительно смежного участка поверхности корпуса, определение местоположения выявленной зоны с повышенной температурой относительно элементов конструкции аккумуляторной батареи, диагностирование на основе местоположения указанной зоны и ее температуры, исправна или нет аккумуляторная батарея, отличающийся тем, что определяют секцию с повышенной температурой поверхности корпуса, определяют секцию с минимальной температурой поверхности, определяют разницу указанных замеренных температур и сравнивают эту определенную разницу температур с допустимым значением, и если эта разница температур выше допустимого значения, то диагностируют эту секцию как неисправную.

2. Способ по п.1, отличающийся тем, что тестирование аккумуляторной батареи проводят при ее заряде.

3. Способ по п.1, отличающийся тем, что тестирование аккумуляторной батареи проводят при ее разряде.

4. Способ по п.3, отличающийся тем, что тестирование проводят при напряжении на клеммах проверяемой аккумуляторной батареи не ниже 12 В.

5. Способ по любому из пп.1-4, отличающийся тем, что для определения неравномерности распределения температуры по поверхности аккумуляторной батареи используют тепловизор.

| US 5483068, 09.01.1996 | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| НЦ ЭНАС, 2004разделы 4, 12.2, 12.3, 12.1, 1.1 | |||

| JP 09211091 A, 15.08.1997 | |||

| US 5825174, 20.10.1998 | |||

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОКОВЕДУЩИХ ЧАСТЕЙ ЭЛЕКТРООБОРУДОВАНИЯ | 2011 |

|

RU2467338C1 |

Авторы

Даты

2015-01-27—Публикация

2013-03-21—Подача