Область и уровень техники

Настоящее изобретение относится к конструкции и способу преобразования тепловой энергии в механическую энергию согласно ограничительным частям пунктов 1 и 11 формулы изобретения.

При сжигании топлива в двигателе внутреннего сгорания в транспортном средстве химическая энергия преобразуется в механическую энергию для приведения в движение транспортного средства. Однако существенная часть химической энергии преобразуется в тепловую энергию, которая высвобождается в окружающую среду различным образом. Примером этого является тепловая энергия в выхлопных газах, которые выпускаются в окружающую среду. Другим примером является тепловая энергия, представленная в различных видах теплых сред в транспортном средстве, которые активно охлаждаются в различных типах устройств охлаждения. Примером такой теплой среды является хладагент в системах охлаждения, который охлаждает двигатель и по возможности другие компоненты транспортного средства. Теплый хладагент обычно охлаждается в радиаторе окружающим воздухом в передней части транспортного средства. Многие двигатели внутреннего сгорания снабжены наддувом, который вызывает подачу к ним сжатого воздуха. Наддувочный воздух охлаждается в по меньшей мере одном хладагенте наддувочного воздуха до введения в двигатель. Для уменьшения выпусков оксидов азота часть выхлопных газов может быть рециркулирована. Рециркулирующие выхлопные газы охлаждаются в по меньшей мере одном EGR хладагенте до смешения с наддувочным воздухом и введения в двигатель и т.д.

Системы WHR (утилизации отходящего тепла) используются для преобразования тепловой энергии в механическую энергию. Система WHR содержит контур с насосом, который циркулирует средство в линейном контуре. Линейный контур содержит испаритель, в котором среда испаряется с помощью тепла от источника тепла, и турбину, которая приводится в движение испарившимся средством. Когда среда расширяется посредством турбины, часть тепловой энергии среды преобразуется в механическую энергию. Эта механическая энергия может использоваться для различных рабочих целей или преобразовываться в электрическую энергию.

Системы WHR имеют такие размеры, чтобы быть высокоэффективными при определенной нагрузке. При использовании источника тепла с переменной температурой нагрузка не всегда находится в пределах диапазона, в котором система WHR имеет наивысшую эффективность. Традиционные системы WHR в связи с этим в особенности неэффективны при использовании тепловой энергии от источников тепла, которые имеют переменные температуры.

JP08144850 относится к системе для утилизации тепловой энергии от выхлопных газов. Система содержит линейный контур с циркулирующими смесями воды и аммиака. Система содержит турбину высокого давления и турбину низкого давления для извлечения механической энергии из выхлопных газов в различных рабочих состояниях, в которых выхлопные газы находятся при переменных температурах. Эта система является сложной и дорогостоящей для изготовления.

Сущность изобретения

Задачей настоящего изобретения является создание конструкции, способной эффективным образом преобразовывать тепловую энергию от источника тепла в механическую энергию даже тогда, когда источник тепла находится при низкой температуре.

Эта задача решается конструкцией вида, отмеченного во введении, которая отличается признаками, обозначенными в отличительной части пункта 1 формулы изобретения. Согласно изобретению в линейном контуре циркулирует зеотропная смесь хладагентов. В то время, когда источник тепла находится при низкой температуре, смесь хладагентов не испаряется полностью в испарителе. В этой ситуации смесь хладагентов подводится в отделительное устройство, которое отделяет часть смеси хладагентов, которая находится в жидкой форме, от участка, который находится в газообразной форме. Часть смеси хладагентов, которая находится в газообразной форме, далее отводится обратно в линейный контур для непрерывной циркуляции, тогда как часть смеси хладагентов, которая находится в жидкой форме, остается в отделительном устройстве. Так как смесь хладагентов содержит два хладагента с различными температурами испарения, первый хладагент, который имеет более высокую температуру испарения, будет оставаться по существу в жидкой форме, тогда как второй хладагент, который имеет более низкую температуру испарения, изменяется в испарителе до по существу газообразной формы. Это заставляет смесь хладагентов, которая циркулирует в линии, содержать увеличивающуюся пропорцию второго хладагента. До тех пор пока смесь хладагентов не испарится полностью в смеси хладагентов, содержание в ней первого хладагента будет уменьшаться. Это приводит к тому, что смесь хладагентов испаряется при постепенно снижающейся температуре до тех пор, пока вся она не испарится в испарителе. Это приводит к оптимальному количеству газообразной среды, которая может создавать механическую энергию в турбине. Согласно изобретению состав смеси хладагентов таким образом преобразуется, и в результате ее температура испарения автоматически падает до более низкого значения при нахождении источника тепла при низкой температуре. Это делает возможным эффективным образом извлекать механическую энергию из источника тепла даже тогда, когда он находится при низкой температуре. С помощью зеотропной смеси хладагентов поток массы не зависит полностью от имеющейся температуры, так как потоком массы в некоторой степени можно управлять для оптимальной эффективности турбины путем изменения состава смеси хладагентов.

Согласно предпочтительному варианту выполнения настоящего изобретения указанное средство управления содержит блок управления, выполненный с возможностью принятия информации от по меньшей мере одного датчика, который отслеживает параметр, на основе которого блок управления оценивает, полностью ли смесь хладагентов испарилась в испарителе. Блок управления может представлять собой компьютерный блок с пригодным для этой цели программным обеспечением. Указанный датчик может быть выполнен с возможностью отслеживания температуры и/или давления хладагента в испарителе или в положении в линейном контуре по существу непосредственно после испарителя. На основе знания давления и температуры хладагента блок управления может оценивать, испарилась ли вся смесь хладагентов в испарителе или нет. Он может оценивать это на основе сохраненной информации об используемой смеси хладагентов. Альтернативно он может принимать информацию от датчика, который обнаруживает параметр, с помощью которого может оцениваться текущая подача тепловой энергии от источника тепла в испаритель.

Согласно другому предпочтительному варианту выполнения настоящего изобретения указанное средство управления способно переводить конструкцию в высокоэффективное состояние и низкоэффективное состояние в то время, когда оно оценивает, что смесь хладагентов неполностью испарилась в испарителе. В высокоэффективном состоянии смесь хладагентов, содержащая пригодное количество первого хладагента и второго хладагента, циркулирует по линейному контуру. В низкоэффективном состоянии первый хладагент, который имеет более высокую температуру испарения, отделяется от смеси хладагентов. Смесь хладагентов, которая циркулирует в линейном контуре, таким образом, принимает другой состав и более низкую температуру испарения так, что она может полностью испаряться, даже когда источник тепла находится при низкой температуре. При повышении снова температуры источника тепла конструкция переводится в высокоэффективное состояние, в котором отделенный первый хладагент отводится обратно в линейный контур так, что смесь хладагентов принимает повышенную температуру испарения.

Согласно другому варианту выполнения настоящего изобретения указанное средство управления выполнено с возможностью подведения смеси хладагентов из испарителя через обычную линейную секцию линейного контура, когда конструкция находится в высокоэффективном состоянии, и через дополнительную линейную секцию линейного контура, которая содержит отделительное устройство, когда конструкция находится в низкоэффективном состоянии. В этом случае для смеси хладагентов отсутствует необходимость прохождения через отделительное устройство, когда конструкция находится в высокоэффективном состоянии. Указанное средство управления может содержать клапанную конструкцию, которая проводит смесь хладагентов через обычную линейную секцию или дополнительную линейную секцию. Это облегчает проведение смеси хладагентов через любую из указанных линейных секций в зависимости от того, в высокоэффективном или низкоэффективном состоянии находится конструкция.

Согласно варианту выполнения настоящего изобретения отделительное устройство содержит контейнер, в котором смесь хладагентов в жидкой форме отделяется от смеси хладагентов в газообразной форме. Жидкость по существу всегда имеет более высокую плотность, чем газ. Часть смеси хладагентов, которая находится в жидкой форме, будет в этом случае накапливаться на нижней поверхности в контейнере, тогда как часть смеси хладагентов, которая находится в газообразной форме, будет накапливаться выше уровня жидкости в контейнере. Конструкция может содержать первую линию, выполненную с возможностью принятия смеси хладагентов из испарителя и подведения ее в контейнер в положение выше максимального уровня жидкости, и вторую линию, выполненную с возможностью принятия газообразной смеси хладагентов в положении выше максимального уровня жидкости в контейнере и отведения газообразной смеси хладагентов обратно из контейнера в линейный контур. В этом случае жидкая среда таким образом остается на нижнем участке контейнера, тогда как газообразное средство отводится обратно в линейный контур для непрерывной циркуляции из верхнего участка контейнера. Конструкция преимущественно содержит третью линию, продолжающуюся между нижней поверхностью в контейнере и линейным контуром, и средство потока, посредством которого возможно в подходящее время отводить обратно в линейный контур смесь хладагентов в жидкой форме, которая накопилась в контейнере. Когда конструкция находится в высокоэффективном состоянии, целесообразно отводить обратно смесь хладагентов в жидкой форме, которая накопилась в отделительном устройстве. Это может быть выполнено в подходящих количествах так, что смесь хладагентов, циркулирующая в линейном контуре, будет содержать два хладагента в одинаковых пропорциях во всем линейном контуре.

Согласно варианту выполнения настоящего изобретения указанный источник тепла представляет собой теплую среду в транспортном средстве, приводимом в движение двигателем внутреннего сгорания. В транспортных средствах имеется много сред, которые могут служить в качестве источника тепла для вышеуказанной конструкции. Выхлопные газы двигателя являются таким источником тепла. Другие возможные источники тепла содержат хладагент, который циркулирует в системе охлаждения транспортного средства. Дополнительными возможными источниками тепла являются наддувочный воздух и рециркулирующие выхлопные газы, которые подводятся к двигателю. Поток и температура этих сред изменяются в различных рабочих состояниях двигателя. Конструкция, определенная выше, делает возможным для турбины достигать по существу оптимального функционирования, даже когда поток и температура вышеуказанных средств являются низкими.

Задача, отмеченная во введении, также решается способом согласно пункту 11 формулы изобретения. Способ содержит этапы, на которых оценивают, не испарилась ли полностью смесь хладагентов в испарителе, и когда дело обстоит именно так, подводят неполностью испарившуюся смесь хладагентов, покидающую испаритель, в отделительное устройство, в котором часть смеси хладагентов, которая находится в жидкой форме, отделяется от части смеси хладагентов, которая находится в газообразной форме, после чего только газообразная часть смеси хладагентов отправляется по направлению к турбине в линейном контуре. Состав и температура испарения смеси хладагентов будет таким образом регулироваться до более низкого значения в то время, когда источник тепла находится при низкой температуре. Это делает возможным эффективным образом извлекать механическую энергию из источника тепла, даже когда он находится при низкой температуре.

Краткое описание чертежей

Предпочтительный вариант выполнения изобретения описан ниже на примере со ссылкой на приложенные чертежи, на которых:

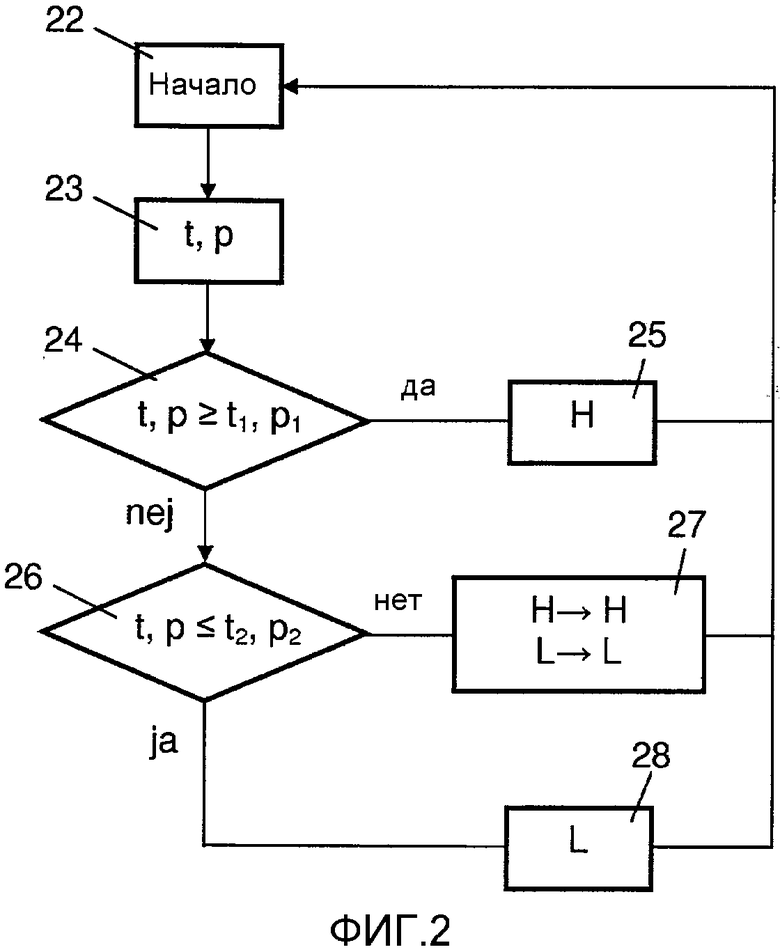

Фиг.1 изображает конструкцию для преобразования тепловой энергии в механическую энергию, и

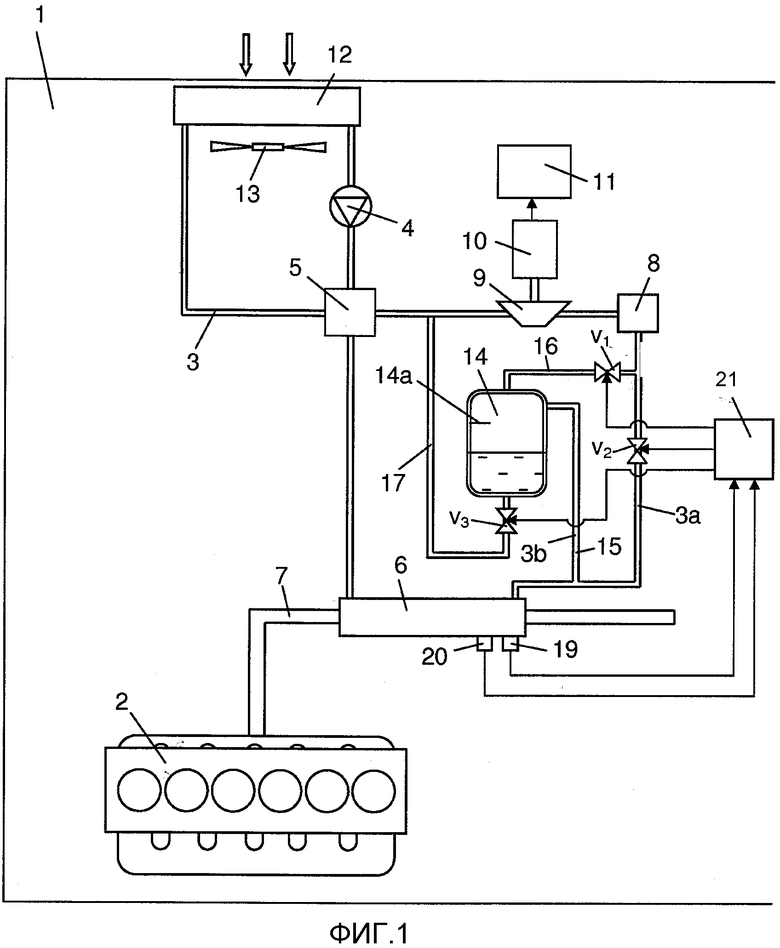

Фиг.2 представляет собой блок-схему, иллюстрирующую способ функционирования конструкции на Фиг.1.

Подробное описание предпочтительного варианта выполнения изобретения

Фиг.1 схематически изображает транспортное средство 1, оборудованное конструкцией для преобразования тепловой энергии в выхлопных газах, выпускаемых из двигателя внутреннего сгорания 2, в механическую энергию. Конструкция содержит линейный контур 3 с насосом 4, выполненным с возможностью создания давления и циркуляции зеотропной смеси хладагентов в линейном контуре 3. Зеотропная смесь хладагентов состоит из первого хладагента и второго хладагента. Первый хладагент в этом случае испаряется при более высокой температуре, чем второй хладагент под аналогичным давлением. Хладагентами могут быть фторирующие хладагенты, этанол, вода или некоторые другие хладагенты с пригодными характеристиками. Изменение фазы зеотропной смеси хладагентов происходит в пределах диапазона температуры, но под постоянным давлением. Путем изменения пропорций хладагентов в зеотропной смеси хладагентов возможно изменять диапазон температуры и давление, при которых происходит изменение фазы.

Смесь хладагентов в линейном контуре 3 подводится насосом 4 в теплообменник 5, которым может быть так называемый рекуператор. Смесь хладагентов отводится из теплообменника 5 к испарителю 6. Смесь хладагентов нагревается в испарителе 6 выхлопными газами, которые проходят через выхлопную линию 7 двигателя 2. Температура и поток выхлопных газов в выхлопной линии 7 изменяются в зависимости от нагрузки на двигатель 2. Если двигатель 2 представляет собой дизельный двигатель, температура выхлопных газов может достигать до около 600-700°С при большой нагрузке на двигатель 2. Смесь хладагентов предполагается нагревать в испарителе 6 до температуры, при которой она испаряется. Газообразная смесь хладагентов, покидающая испаритель 6, подводится в дополнительный нагреватель 8. При необходимости, смесь хладагентов может здесь испытывать дополнительное нагревание для обеспечения, что вся она находится в газообразной форме при достижении ей турбины 9. Далее смесь хладагентов расширяется посредством турбины 9. Часть тепловой энергии в смеси хладагентов здесь преобразуется в механическую энергию. Турбина 9 в этом случае приводит в движение генератор 10, который преобразует механическую энергию в электрическую энергию. Электрическая энергия сохраняется в накопителе 11 энергии. Сохраненная электрическая энергия в накопителе 11 энергии может преимущественно использоваться для приведения в движение транспортного средства 1 или для приведения в действие компонентов транспортного средства 1. Альтернативно, турбина 9 может быть соединена с маховиком или подобным блоком для хранения механической энергии, который является соединяемым с силовой передачей транспортного средства. При соединении маховика с силовой передачей транспортное средство 1 обеспечивается дополнительной движущей мощностью.

Когда газообразная смесь хладагентов расширилась в турбине 9, она будет под более низким давлением и более низкой температурой. Смесь хладагентов далее проводится через теплообменник 5, в котором она охлаждается жидкой смесью хладагентов из насоса 4. Газообразная смесь хладагентов затем подводится в конденсатор 12, в котором она охлаждается до температуры, при которой она конденсируется. В изображенном примере смесь хладагентов охлаждается в конденсаторе 12 воздухом при температуре окружающей среды. Окружающий воздух втягивается через конденсатор 12 воздушным вентилятором 13. Газообразная смесь хладагентов таким образом превращается в жидкость в конденсаторе 12. Полученная в результате жидкая смесь хладагентов выводится из конденсатора 12 в насос 4. Жидкая смесь хладагентов, достигающая теплообменника 5, будет находиться таким образом при более низкой температуре, чем газообразная смесь хладагентов, которая прошла через теплообменник 5 в положении перед конденсатором 12. Жидкая смесь хладагентов таким образом испытывает нагревание в теплообменнике 5 до достижения ей испарителя 6.

Циркулирующая смесь хладагентов испытывает падение давления при ее расширении посредством турбины 9. Насос 4, который циркулирует смесь хладагентов по линейному контуру 3, сообщает смеси хладагентов соответствующее повышение давления. Хладагент таким образом будет находиться под более высоким давлением на участке линейного контура 3, который продолжается от насоса 4 до турбины 9, чем в участке линейного контура 3, который продолжается от турбины 9 до насоса 4 относительно направления циркуляции смеси хладагентов в линейном контуре 3. Турбина 9 таким образом делает возможным утилизировать и преобразовывать в механическую энергию тепловую энергию из выхлопных газов в выхлопной линии 7. Далее механическая энергия преобразуется в электрическую энергию в генераторе 10. Использование электрической энергии для приведения в движение делает возможным для транспортного средства 1 достигать большей мощности без какой-либо подачи дополнительного топлива в двигатель 2.

В дополнение к вышеописанным компонентам конструкция также содержит контейнер 14 для отделения жидкости от газа. Контейнер 14 имеет максимальный уровень 14а жидкости. Максимальным уровнем 14а жидкости может быть значение, соответствующее ситуации, при которой весь первый хладагент накопился в жидкой форме в контейнере 14. Контейнер 14 расположен в дополнительной линейной секции 3b линейного контура 3. Дополнительная линейная секция имеет протяженность, параллельную обычной линейной секции 3а линейного контура 3. Дополнительная линейная секции 3b содержит первую линию 15, продолжающуюся между впускным отверстием в линейном контуре 3 и выпускным отверстием в контейнере 14. Впускное отверстие первой линии 15 расположено по существу непосредственно после испарителя 6. Выпускное отверстие первой линии 15 расположено выше максимального уровня 14а жидкости контейнера. Дополнительная линейная секция 3b содержит вторую линию 16, продолжающуюся между впускным отверстием в контейнере 14 и выпускным отверстием в линейном контуре 3. Впускное отверстие второй линии 16 расположено выше максимального уровня 14а жидкости контейнера. Выпускное отверстие второй линии 16 расположено перед дополнительным нагревателем 8. Вторая линия 16 содержит клапан v1, с помощью которого может быть остановлен поток через вторую линию 16. Обычная линейная секция 3а имеет протяженность между впускным отверстием первой линии 15 в линейном контуре 3 и выпускным отверстием второй линии в линейном контуре 3. Обычная линейная секция 3а содержит клапан v2, с помощью которого может быть остановлен поток через обычную линейную секцию 3а. Контейнер 14 соединен с третьей линией 17, продолжающейся между впускным отверстием в контейнере 14 и выпускным отверстием в линейном контуре 3. Впускное отверстие третьей линии 17 расположено в нижней поверхности в контейнере 14, при этом выпускное отверстие находится в положении после турбины 9 в линейном контуре 3. Третья линия 17 содержит клапан v3, который в открытом состоянии обеспечивает слив жидкости, накопленной в контейнере 14. Датчик 19 температуры и датчик 20 давления обеспечены в испарителе 6. Блок 21 управления выполнен с возможностью принятия информации от датчика 19 температуры и датчика 20 давления во время работы двигателя 2.

Различные рабочие состояния двигателя 2 приводят к переменному потоку выхлопных газов с переменной температурой в выхлопной линии 7. Большая нагрузка на двигатель 2 приводит к обильному потоку выхлопных газов при высокой температуре через выхлопную линию 7. В таких рабочих состояниях турбина 9 может утилизировать относительно большое количество тепловой энергии из выхлопных газов. Небольшая нагрузка на двигатель 2 приводит к значительно меньшему потоку выхлопных газов при более низкой температуре через выхлопную линию 7. В таких рабочих состояниях турбина 9 может утилизировать значительно меньше тепловой энергии из выхлопных газов. Однако необходимо утилизировать столько тепловой энергии из выхлопных газов, сколько возможно во всех рабочих состояниях. Чтобы это было возможно, тепловая энергия из выхлопных газов в выхлопной линии 7 должна быть способна нагревать смесь хладагентов так, чтобы она полностью испарялась в испарителе, даже когда выхлопные газы находятся при относительно низкой температуре.

Согласно настоящему изобретению блок 21 управления может переводить конструкцию в высокоэффективное состояние H и низкоэффективное состояние L. В высокоэффективном состоянии H блок 21 управления переводит клапан v1 в закрытое состояние и клапан v2 в открытое состояние. Это значит, что смесь хладагентов, отводимая из испарителя 6, может подводиться непосредственно в дополнительный нагреватель 8 и турбине 9 с помощью обычной линейной секции 3а линейного контура 3. В то же время блок 21 управления переводит клапан v3 в открытое состояние так, что любая жидкость, которая накопилась в контейнере 14, может отводиться обратно в линейный контур 3 в положение после турбины 9. В низкоэффективном состоянии L блок 21 управления переводит клапан v1 в открытое состояние и клапан v2 в закрытое состояние. Это значит, что смесь хладагентов, отводимая из испарителя 6, может подводиться только к дополнительному нагревателю 8 и турбине 9 с помощью дополнительной линейной секции 3b, которая таким образом содержит первую линию 15, контейнер 14 и вторую линию 16.

Фиг.2 представляет собой блок-схему, иллюстрирующую способ во время работы конструкции на Фиг.1. Способ начинается на этапе 22. Относительно работы, блок 21 управления на этапе 23 принимает информацию от датчика 19 температуры и датчика 20 давления о температуре t и давлении p смеси хладагентов. На этапе 24 блок 21 управления сравнивает температуру t и давление p c первыми пороговыми значениями t1 и p1. При первых пороговых значениях t1 и p1 вся смесь хладагентов преимущественно испаряется в испарителе 6. Если принятые значения температуры t и давления p больше, чем или равны первым пороговым значениям t1 и p1, блок 21 управления будет обнаруживать, что отсутствует риск того, что смесь хладагентов в жидкой форме может покидать испаритель и подводиться к турбине 9. В этой ситуации на этапе 25 блок 21 управления будет переводить конструкцию в высокоэффективное состояние Н. Это значит, что первый клапан v1 переведен в закрытое состояние, а второй клапан v2 - в открытое состояние, при этом смесь хладагентов, отводимая из испарителя 6, может подводиться в дополнительный нагреватель 8 и турбину 9 с помощью обычной линейной секции 3а линейного контура 3. Способ далее начинается снова на этапе 22.

Если на этапе 24 принятые значения для температуры t и давления p ниже, чем первые пороговые значения t1 и p1, блок 21 управления сравнивает на этапе 26 принятые значения температуры t и давления p с более низкими вторыми пороговыми значениями t2 и p2. Вторые пороговые значения t2 и p2 служат в качестве более низкого предельного значения, при котором вся смесь хладагентов подвергается полному испарению в испарителе 6. Если принятые значения температуры t и давления p больше, чем или равны вторым пороговым значениям t2 и p2, блок 21 управления будет обнаруживать, что и в этом случае отсутствует риск того, что смесь хладагентов, покидающая испаритель, может содержать жидкость. Для предотвращения конструкции от слишком частого переключения между высокоэффективным состоянием H и низкоэффективным состоянием L блок 21 управления не будет изменять настройки конструкции на этапе 27. Таким образом, если конструкция уже находится в высокоэффективном состоянии H, она имеет возможность оставаться в таком состоянии. Если конструкция находится в низкоэффективном состоянии L, она имеет возможность оставаться в таком состоянии. Способ далее начинается снова на этапе 22.

Если на этапе 26 принятые значения температуры t и давления p ниже, чем вторые пороговые значения t2 и p2, блок 21 управления будет обнаруживать, что смесь хладагентов, покидающая испаритель 6, содержит жидкость. На этапе 28 блок 21 управления будет переводить конструкцию в низкоэффективное состояние L, в котором смесь хладагентов, покидающая испаритель, подводится в дополнительную линейную секцию 3b. Смесь хладагентов подводится через первую линию 15 в контейнер 14. Часть смеси хладагентов, которая находится в жидкой форме, будет иметь более высокую плотность, чем часть смеси хладагентов, которая находится в газообразной форме. Часть смеси хладагентов, которая находится в жидкой форме, будет в связи с этим перемещаться вниз в контейнере 14 под действием силы тяжести и накапливаться на нижней поверхности контейнера 14. Часть смеси хладагентов, которая находится в газообразной форме, будет накапливаться выше поверхности жидкости в контейнере 14. Впускное отверстие ко второй линии 16 будет таким образом расположено выше максимального уровня 14а жидкости в контейнере 14. Риск того, что смесь хладагентов в жидкой форме может подводиться в турбину 9, в связи с этим исключается. Часть смеси хладагентов, которая находится в жидкой форме, содержит по существу первый хладагент, который имеет более высокую температуру испарения. Участок второго хладагента, который имеет более низкую температуру испарения, в смеси хладагентов, циркулирующей в линейном контуре 3, будет в связи с этим увеличиваться. Измененные взаимные пропорции двух хладагентов будут заставлять сокращать диапазон температуры, в пределах которого смесь хладагентов испаряется. Снижение температуры испарения до достаточно низкого уровня будет позволять смеси хладагентов, которая циркулирует в линейном контуре, полностью испаряться в испарителе 6, даже когда выхлопные газы находятся в выхлопной линии 7 при низкой температуре. Далее способ начинается снова на этапе 22. При возрастании температуры выхлопных газов в выхлопной линии 7 обратно до высокой температуры блок 21 управления будет принимать значения температуры t и давления p, которые указывают, что на этапе 24 конструкция была переведена в высокоэффективное состояние Н. Когда это происходит, клапан v3 будет открываться так, что жидкая смесь хладагентов, которая накопилась в контейнере 14, отводится обратно в линейный контур 3. Это может происходить постепенно, по мере того как два хладагента смешиваются по существу равномерным образом в линейном контуре 3. Когда пропорция первого хладагента в циркулирующей смеси хладагентов увеличивается, температура испарения смеси будет снова расти.

Изобретение никоим образом не ограничено вариантом выполнения, к которому относятся чертежи, но может быть изменено свободно в пределах объемов охраны формулы изобретения. В изображенных вариантах выполнения тепло в выхлопных газах используется в качестве источника тепла для испарения смеси хладагентов и приведения в движение турбины. Тем не менее возможно использовать любые требуемые источники тепла для испарения смеси хладагентов в испарителе 6. Конструкция преимущественно используется для источников тепла, которые имеют переменную теплоемкость и требуют охлаждения. Такими источниками тепла могут являться хладагент в системе охлаждения транспортного средства, наддувочный воздух, подводимый к снабженным наддувом двигателям внутреннего сгорания, и рециркулирующие выхлопные газы.

Изобретение может быть использовано в устройствах для преобразования тепловой энергии в механическую энергию. Конструкция для преобразования тепловой энергии в механическую энергию содержит линейный контур (3), средство (4) циркуляции для циркуляции в линейном контуре (3) зеотропной смеси хладагентов, которая содержит первый хладагент и второй хладагент, испаритель (6), источник (7) тепла, турбину (9) и конденсатор (12). Первый хладагент имеет более высокую температуру испарения, чем второй хладагент при аналогичном давлении. В испарителе (6) смесь хладагентов испаряют с помощью источника (7) тепла. Турбину (9) приводят в движение испарившейся смесью хладагентов. В конденсаторе (12) смесь хладагентов охлаждают так, что она конденсируется. Имеется средство управления, выполненное с возможностью оценки, не испарилась ли полностью смесь хладагентов в испарителе (6), и в случае когда дело обстоит именно так, переводят конструкцию в низкоэффективное состояние. В низкоэффективном состоянии неполностью испарившаяся смесь хладагентов, покидающая испаритель, подводится в отделительное устройство (14), в котором часть смеси хладагентов, которая находится в жидкой форме, отделяется от части смеси хладагентов, которая находится в газообразной форме, после чего только газообразная часть смеси хладагентов отправляется по направлению к турбине в линейном контуре (3). Когда температура источника (7) тепла возрастает обратно до высокой температуры, переводят конструкцию в высокоэффективное состояние, в котором отделенная жидкая смесь хладагентов отводится обратно в линейный контур (3). Раскрыт способ преобразования тепловой энергии в механическую энергию. Технический результат заключается в возможности преобразования тепловой энергии от источника тепла с пониженной температурой. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Конструкция для преобразования тепловой энергии в механическую энергию, содержащая линейный контур (3), средство (4) циркуляции для циркуляции в линейном контуре (3) зеотропной смеси хладагентов, которая содержит первый хладагент и второй хладагент, причем первый хладагент имеет более высокую температуру испарения, чем второй хладагент при аналогичном давлении, испаритель (6), в котором смесь хладагентов предполагается испарять с помощью источника (7) тепла, турбину (9), выполненную с возможностью приведения в движение испарившейся смесью хладагентов, и конденсатор (12), в котором смесь хладагентов предполагается охлаждать так, что она конденсируется, отличающаяся тем, что она содержит средство управления, выполненное с возможностью оценки, не испарилась ли полностью смесь хладагентов в испарителе (6), и когда дело обстоит именно так, переведения конструкции в низкоэффективное состояние (L), в котором неполностью испарившаяся смесь хладагентов, покидающая испаритель, подводится в отделительное устройство (14), в котором часть смеси хладагентов, которая находится в жидкой форме, отделяется от части смеси хладагентов, которая находится в газообразной форме, после чего только газообразная часть смеси хладагентов отправляется по направлению к турбине в линейном контуре (3), и когда температура источника (7) тепла возрастает обратно до высокой температуры, переведения конструкции в высокоэффективное состояние (Н), в котором отделенная жидкая смесь хладагентов отводится обратно в линейный контур (3).

2. Конструкция по п.1, отличающаяся тем, что средство управления содержит блок (21) управления, выполненный с возможностью принятия информации от по меньшей мере одного датчика (19, 20), который отслеживает параметр, на основе которого блок (21) управления оценивает, полностью или нет смесь хладагентов испарилась в испарителе (6).

3. Конструкция по п.2, отличающаяся тем, что датчики (19, 20) выполнены с возможностью отслеживания температуры и/или давления хладагента в испарителе (6) или в положении в линейном контуре (3) по существу непосредственно после испарителя (6).

4. Конструкция по любому из пп.1-3, отличающаяся тем, что средство управления выполнено с возможностью отведения смеси хладагентов из испарителя через обычную линейную секцию (3а) линейного контура, когда конструкция находится в высокоэффективном состоянии (Н), и через дополнительную линейную секцию (3b) линейного контура, которая содержит отделительное устройство, когда конструкция находится в низкоэффективном состоянии (L).

5. Конструкция по п.4, отличающаяся тем, что средство управления содержит клапанную конструкцию (v1, v2), которая проводит смесь хладагентов через обычную линейную секцию (3а) или дополнительную линейную секцию (3b).

6. Конструкция по п.1, отличающаяся тем, что отделительное устройство содержит контейнер (14), в котором смесь хладагентов в жидкой форме отделяется от смеси хладагентов в газообразной форме.

7. Конструкция по п.6, отличающаяся тем, что конструкция содержит первую линию (15), выполненную с возможностью принятия смеси хладагентов из испарителя (6) и подведения ее в контейнер (14) в положении выше максимального уровня (14а) жидкости, и вторую линию, выполненную с возможностью принятия газообразной смеси хладагентов в положении выше максимального уровня (14а) жидкости в контейнере и отведения газообразной смеси хладагентов обратно из контейнера (14) в линейный контур (3).

8. Конструкция по п.7, отличающаяся тем, что конструкция содержит третью линию (17), проходящую между нижней поверхностью в контейнере (14) и линейным контуром (3), и средство потока, посредством которого возможно в подходящее время отводить обратно в линейный контур (3) смесь хладагентов в жидкой форме, которая накопилась в контейнере (14).

9. Конструкция по п.1, отличающаяся тем, что источник тепла принимает форму теплой среды в транспортном средстве, приводимом в движение двигателем (2) внутреннего сгорания.

10. Способ преобразования тепловой энергии в механическую энергию посредством линейного контура (3), который содержит средство (4) циркуляции для циркуляции в линейном контуре (3) зеотропной смеси хладагентов, которая содержит первый хладагент и второй хладагент, причем первый хладагент имеет более высокую температуру испарения, чем второй хладагент при аналогичном давлении, испаритель (6), в котором смесь хладагентов предполагается испарять с помощью источника (7) тепла, турбину (9), выполненную с возможностью приведения в движение испарившейся смесью хладагентов, и конденсатор (12), в котором смесь хладагентов предполагается охлаждать так, что она конденсируется, отличающийся тем, что он включает этапы, на которых оценивают, не испарилась ли полностью смесь хладагентов в испарителе (6), и когда дело обстоит именно так, подводят неполностью испарившуюся смесь хладагентов, покидающую испаритель, в отделительное устройство (14), в котором часть смеси хладагентов, которая находится в жидкой форме, отделяют от части смеси хладагентов, которая находится в газообразной форме, после чего только газообразную часть смеси хладагентов отправляют по направлению к турбине в линейном контуре (3), и когда температура источника (7) тепла возрастает обратно до высокой температуры, отводят отделенную жидкую смесь хладагентов обратно в линейный контур (3).

| US 2010212304 A1, 26.08.2010 | |||

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙБУМАГИ | 0 |

|

SU318656A1 |

| JPS6069220 A, 19.04.1985 | |||

| JP 2010065587 A, 25.03.2010 | |||

| Способ работы силовой установки | 1984 |

|

SU1224428A1 |

Авторы

Даты

2015-01-27—Публикация

2011-11-22—Подача