Изобретение относится к обработке металлов давлением, в частности к производству сварных труб на непрерывных трубосварочных агрегатах.

Известен способ изготовления труб на непрерывных трубосварочных агрегатах, включающий использование штрипса с шириной, которая имеет запас на его утяжку по ширине при деформации, сварку встык концов штрипсов в непрерывную полосу, деформацию этой полосы путем ее знакопеременного пластического изгиба с натяжением неприводными роликами многороликового гибочно-натяжного устройства, измерение толщины полосы на выходе из этого устройства, определение фактической величины вытяжки полосы в гибочно-натяжном устройстве, регулирование вытяжки полосы путем изменения суммарной величины углов всех ее изгибов в гибочно-натяжном устройстве с обеспечением толщины полосы после деформации не менее допустимого значения hмин и с ограничением величины вытяжки на максимально-допустимом уровне, снижение величины вытяжки полосы на время прохождения через гибочно-натяжное устройство ее участков со стыком концов штрипсов, протягивание через это устройство полосы тянущим устройством, формовку полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы, например способ по патенту РФ №2351423 «Способ изготовления труб на непрерывных трубосварочных агрегатах» (прототип).

Недостатками этого способа являются недостаточная величина деформации полосы и повышенный расход металла на единицу длины изготавливаемых труб.

Задачей заявляемого изобретения является повышение деформации полосы и снижение расхода металла на единицу длины изготавливаемых труб.

Технический результат достигается за счет того, что в способе изготовления труб на непрерывных трубосварочных агрегатах, включающем использование штрипса с шириной, которая имеет запас на его утяжку по ширине при деформации, сварку встык концов штрипсов в непрерывную полосу, деформацию этой полосы путем ее знакопеременного пластического изгиба с натяжением неприводными роликами многороликового гибочно-натяжного устройства (ГНУ), измерение толщины полосы, определение фактической величины вытяжки полосы в ГНУ, регулирование вытяжки полосы путем изменения суммарной величины углов всех ее изгибов в ГНУ с обеспечением толщины полосы после деформации не менее допустимого значения hмин, снижение величины вытяжки полосы на время прохождения через ГНУ ее участков со стыком концов штрипсов, протягивание через ГНУ полосы тянущим устройством (ТУ), формовку полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы, согласно предлагаемому изобретению:

1. Толщину полосы измеряют на ее входе в ГНУ.

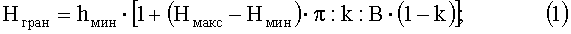

2. Определяют граничное значение измеряемой толщины Hгран по формуле (1);

3. Участки полосы с толщиной более Hгран деформируют с величиной вытяжки λ1, определяемой по формуле (2).

4. Участки полосы с толщиной в диапазоне от hмин до Hгран деформируют с величиной вытяжки λ2, определяемой по формуле (3).

Формулы для определения Hгран; λ1 и λ2:

где

Hгран - граничное значение измеряемой толщины полосы;

hмин - минимально допустимая толщина полосы после ее деформации в ГНУ, при которой толщина стенки труб будет не ниже минимально допустимой;

Нмакс и Нмин - наибольшая и наименьшая толщина штрипса по средине его ширины, мм;

π - число Пи, равное примерно 3,14;

k - коэффициент удлинения деформируемой полосы за счет уменьшения ее ширины;

В - ширина штрипса, включающая запас на его утяжку по ширине при деформации;

λ1 - величина вытяжки участков полосы с толщиной более Hгран;

Hизм - толщина полосы, измеряемая на входе в ГНУ;

f=0,1866 - коэффициент, определяющий для участков полосы с толщиной более Hгран долю деформации от относительной разности толщин (Hизм-Hгран):Hгран.

λ2 - величина вытяжки участков полосы с толщиной в диапазоне от hмин до Hгран.

В предлагаемом способе по сравнению с прототипом увеличится деформация участков полосы с толщиной более Hгран и увеличится, соответственно, длина полосы после деформации, что позволит снизить расход металла на единицу длины изготавливаемых труб. В то же время деформация участков полосы с толщиной более Hгран будет проводиться по такому закону, при котором на допустимом уровне будет находиться наружный периметр трубной заготовки, сформованной из этих участков полосы после их деформации, что позволит обеспечить удовлетворительное качество шва труб.

Предлагаемый способ осуществляется следующим образом:

1. Определяют фактическую величину вытяжки полосы в ГНУ, например, делением измеряемой скорости полосы на выходе из ГНУ на измеряемую ее скорость на входе в него.

2. Измеряют толщину полосы на ее входе в ГНУ с помощью толщиномера, оснащенного автоматическим сигнализатором.

3. Определяют, по формуле (1), граничное значение измеряемой толщины полосы Hгран.

4. На автоматическом сигнализаторе толщиномера устанавливают задание величин hмин и Hгран. Сигнализатор выдает сигналы «минус», «номинал» или «плюс» при измеряемой толщине соответственно менее hмин, в диапазоне от hмин до Hгран или более Hгран.

5. При сигнале «плюс» по формуле (2) рассчитывают величину вытяжки полосы λ1.

6. При сигнале «номинал» по формуле (3) рассчитывают величину вытяжки полосы λ2.

7. Регулируют деформацию полосы путем изменения суммарной величины углов всех изгибов полосы в ГНУ таким образом, чтобы фактическая величина вытяжки полосы была равна ее расчетной величине.

8. При сигнале «минус» деформацию полосы не проводят (суммарная величина углов всех изгибов полосы в ГНУ равна нулю).

9. На время с момента подхода стыка концов штрипсов к ГНУ и до момента его выхода из него снижают величину вытяжки полосы в ГНУ для исключения разрыва стыка.

10. Непрерывная полоса, вытягиваемая ТУ из ГНУ, поступает в формовочный стан и формуется в трубную заготовку.

11. Трубная заготовка, сформованная из деформированной по описанным выше законам непрерывной полосы, имеет наружный периметр не ниже минимально допустимого, что обеспечит удовлетворительное качество шва изготавливаемых труб.

12. Сваренная труба калибруется в калибровочно-профилеровочном стане (с обеспечением круглого, квадратного, прямоугольного или иного профиля трубы).

В качестве примера ниже, в таблице, приведены результаты расчета значений Hгран; λ1 и λ2 при разных значениях измеряемой толщины полосы для случая реализации предлагаемого способа изготовления сварных труб наружным диаметром 159 мм с номинальной толщиной стенки 4,5 мм, для которых по ГОСТ 10705 минимально допустимая толщина стенки равна 4,00 мм. Для штрипса с номинальной толщиной 4,3 мм поставки ОАО «Магнитогорский металлургический комбинат» Hмакс и Hмин равны соответственно 4,60 и 4,00 мм. Минимально допустимая толщина полосы после деформации hмин, определяемая с учетом поперечной разнотолщинности указанного штрипса, погрешности толщиномера и минимального утолщения металла при существующей технологии изготовления указанных труб, равна 4,09 мм. Ширина штрипса В, включающая запас на его утяжку по ширине при деформации, равна 496,6 мм. Испытание изготовления указанных труб по предлагаемому способу показало, что при диаметре гибочных роликов ГНУ, равном 150 мм, коэффициент k составил 0,1. Коэффициент f=0,1866.

В таблице для предлагаемого способа приведены результаты расчета значений Hгран; λ1; λ2; h; b и Птр заг и для сравнения приведены результаты расчета значений λ; h; b и Птр заг для способа по патенту №2351423. При этом значения Hгран; λ1 и λ2 рассчитывали по формулам соответственно (1), (2) и (3), а значения h, b и Птр заг рассчитывали по формулам: h=Hизм·[1-(λ-1)·(1-k)]; b=B·[1-(λ-1)·k]; Птр заг = b+h·π.

Из таблицы видно, что значения вытяжки полосы при деформации ее толщины и ширины после деформации и наружного периметра сформованной трубной заготовки по предлагаемому способу и по патенту РФ №2351423 совпадают лишь для участков полосы с толщиной Hизм 4,23 мм и менее. Для участков полосы с толщиной Hизм 4,24-4,60 мм величина вытяжки по способу патента РФ №2351423 равна 1,0380 или 3,80%, а по предлагаемому способу она находится в диапазоне от 1,0384 до 1,0561 или от 3,84 до 5,61%, что по сравнению с прототипом больше на 0,04-1,81%.

Кроме того, из таблицы видно, что по предлагаемому способу из участков полосы с толщиной Hизм 4,24-4,60 мм после деформации будут получены участки полосы с толщиной и шириной соответственно 4,099-4,380 мм и 494,69-493,81 мм. Наружный периметр трубной заготовки, сформованной из этих участков полосы, будет равен минимально допустимому значению 507,57 мм. А это означает, что при сварке кромок трубной заготовки, имеющей такой наружный периметр, будет обеспечено удовлетворительное качество шва.

Таким образом, при предлагаемом способе изготовления труб для рассматриваемого примера, величина вытяжки участков полосы с толщиной Hизм 4,24-4,60 мм увеличится на 0,04-1,81% по сравнению с прототипом. Это позволит повысить величину вытяжки примерно на 0,5-0,6% в среднем по всем участкам полосы и снизить примерно на столько же металлоемкость труб и расход металла на единицу их длины.

Предлагаемый способ изготовления сварных труб позволит снизить расход металла при обеспечении наружного периметра сформованной трубной заготовки на уровне не ниже минимально допустимого значения, то есть при обеспечении изготовления труб без снижения качества шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб на непрерывных трубосварочных агрегатах | 2022 |

|

RU2798210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2465084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2412016C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| Способ изготовления труб на непрерывных трубоэлектросварочных агрегатах | 1989 |

|

SU1733150A1 |

| Способ производства сварных труб | 1986 |

|

SU1433521A2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

Изобретение относится к области производства сварных труб на непрерывных трубосварочных агрегатах. Способ включает использование штрипсов с шириной, имеющей запас на утяжку по ширине при деформации, сварку встык концов штрипсов в непрерывную полосу, ее деформацию путем знакопеременного пластического изгиба с натяжением неприводными роликами многороликового гибочно-натяжного устройства, протягивание через это устройство полосы тянущим устройством, формовку полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы. Определяют фактическую величину вытяжки полосы в гибочно-натяжном устройстве. Повышение степени деформации полосы и снижение расхода металла обеспечивается за счет того, что измеряют толщину полосы на входе в гибочно-натяжное устройство, рассчитывают величину вытяжки для участков полосы с толщиной более Hгран и величину вытяжки для ее участков с толщиной в диапазоне от hмин до Hгран и путем изменения суммарной величины углов всех изгибов полосы регулируют ее вытяжку таким образом, чтобы фактическая величина вытяжки равнялась ее расчетной величине. Указанные параметры регламентируются математическими зависимостями. 1 табл.

Способ изготовления сварных труб на непрерывных трубосварочных агрегатах, включающий сварку встык в непрерывную полосу концов штрипсов c шириной, имеющей запас на утяжку при деформации, деформацию упомянутой полосы путем ее знакопеременного пластического изгиба с натяжением неприводными роликами многороликового гибочно-натяжного устройства протягиванием через это устройство полосы тянущим устройством, измерение толщины полосы, определение фактической величины вытяжки полосы в гибочно-натяжном устройстве, регулирование вытяжки полосы путем изменения суммарной величины углов всех ее изгибов в гибочно-натяжном устройстве с обеспечением толщины полосы после деформации не менее допустимого значения hмин и снижением вытяжки на время прохождения стыка концов штрипсов через гибочно-натяжное устройство, формовку полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы, отличающийся тем, что на входе в гибочно-натяжное устройство измеряют толщину полосы, определяют граничное значение этой толщины Hгран, при этом участки полосы с толщиной более Hгран деформируют с величиной вытяжки λ1, а участки полосы с толщиной в диапазоне от hмин до Hгран деформируют с величиной вытяжки λ2, при этом значения Hгран, λ1 и λ2 определяют по формулам:

Hгран=hмин·[1+(Нмакс-Нмин)·π:k:В·(1-k)];

λ1=1+(Нмакс-Нмин)·π:k:В+(Низм-Hгран):Hгран·f:(1-k);

λ2=1+(Низм-hмин):hмин:(1-k);

где

Hгран - граничное значение измеряемой толщины полосы;

hмин - минимально допустимая толщина полосы после деформации, при которой толщина стенки труб будет не ниже минимально допустимой;

Нмакс и Нмин - наибольшая и наименьшая толщина штрипса по средине его ширины, мм;

π - число Пи, равное примерно 3,14;

k - коэффициент удлинения деформируемой полосы.

В - ширина штрипса, включающая запас на утяжку ширины при его деформации;

λ1 - величина вытяжки участков полосы с толщиной более Hгран;

Низм - толщина полосы, измеряемая на входе в ГНУ;

F= 0,1866 - коэффициент, определяющий для участков полосы с толщиной более Нгран долю деформации от относительной разности толщин (Низм-Нгран):Нгран;

λ2 - величина вытяжки участков полосы с толщиной в диапазоне от hмин до Hгран.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| GB 1238328 A, 07.07.1971 | |||

Авторы

Даты

2015-01-27—Публикация

2013-06-28—Подача