Изобретение относится к обработке металлов давлением и может быть использовано при производстве сварных труб малых и средних диаметров.

Известен способ прокатки непрерывной полосы при изготовлении сварных труб, включающий стыковку рулонов в непрерывную полосу, прокатку-калибрование полосы, формовку трубной заготовки, сварку и калибровку трубы. Способ позволяет за счет регулирования величины обжатия полосы по толщине в процессе прокатки-калибрования уменьшить серповидность исходной полосы и, следовательно, связанные с ней дефекты формовки. Кроме того, за счет прокатки с обжатием 5 - 10% достигается экономия металла до 50 кг/т при сдаче труб по теоретическому весу.

Недостаток способа состоит в том, что вследствие неравномерного по ширине износа валков, приводящего к повышенному обжатию кромочных участков, резко снижается качество сварного шва.

Известен способ изготовления сварных труб, который включает сварку отдельных рулонов в непрерывную полосу, ее знакопеременный пластический изгиб в вертикальной плоскости и изгиб в горизонтальной плоскости, формовку полосы в трубную заготовку и сварку ее кромок [1] .

Знакопеременный изгиб полосы осуществляют роликами с ребордами гибочно-натяжного устройства (ГНУ), оси которых расположены в одной горизонтальной плоскости, с одновременным растяжением полосы, которое обеспечивается тормозящим действием ГНУ и тянущим усилием формовочного стана. В результате происходит удлинение полосы за счет уменьшения ее толщины. За счет того, что в первую очередь удлиняются более короткие продольные волокна, а также под воздействием реборд уменьшается серповидность обрабатываемой полосы.

Известен стан для производства электросварных труб, содержащий последовательно установленные устройство для стыковки рулонов в непрерывную полосу, неприводную клеть с цилиндрическими верхним и нижним валками, натяжные узлы, содержащие цилиндрические неприводные ролики, размещенные на входе и выходе неприводной клети, формующие клети и сварочный узел. Верхний валок неприводной клети и ролики натяжных устройств выполнены с буртиками [1] .

В роликах натяжных узлов и валках неприводной клети осуществляется пятикратный изгиб и разгиб полосы в вертикальной плоскости (знакопеременный изгиб). В результате этого изгиба полоса получает удлинение около 2% . При прохождении через клеть непрерывная полоса обжимается на величину порядка 0,2 - 0,5% . При наличии исходной ребровой кривизны осуществляется ее исправление путем изгиба полосы в горизонтальной плоскости в ребордах роликов натяжных узлов и закрытом калибре клети.

Целью изобретения является повышение производительности трубоэлектросварочного агрегата, качества изготавливаемых труб и снижение расхода металла на их производство за счет ликвидации продольной разнотолщинности и серповидности непрерывной полосы - заготовки.

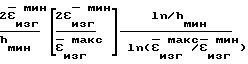

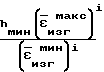

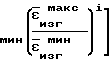

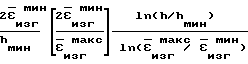

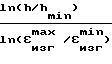

Это достигается тем, что в способе производства электросварных труб, включающем стыковку отдельных рулонов в непрерывную полосу, ее знакопеременный пластический изгиб с натяжением в непрерывном многороликовом гибочно-натяжном устройстве, протягивание через него полосы тянущим устройством, формовку полосы в трубную заготовку и сварку ее кромок, согласно способу величину максимальной кривизны полосы при ее знакопеременном изгибе устанавливают в функции толщины обрабатываемой полосы, минимальной толщины полосы из сортамента агрегата, минимально и максимально допустимых деформаций изгиба наружного слоя и определяют по формуле: N , где N

, где N и

и  - соответственно минимально и максимально допустимые деформации изгиба наружного слоя; h - толщина обрабатываемой полосы; hмин - минимальная толщина полосы в сортаменте агрегата; при этом в выражении для степени используют его целую часть, а после сварки кромок производят калибровку в готовую трубу.

- соответственно минимально и максимально допустимые деформации изгиба наружного слоя; h - толщина обрабатываемой полосы; hмин - минимальная толщина полосы в сортаменте агрегата; при этом в выражении для степени используют его целую часть, а после сварки кромок производят калибровку в готовую трубу.

Предлагаемый способ осуществляется с помощью агрегата, содержащего последовательно установленные устройство для стыковки рулонов в непрерывную полосу, гибочно-натяжное, тянущее и формовочное устройства, а также сварочный узел.

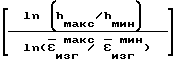

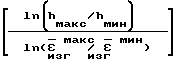

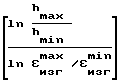

Гибочно-натяжное устройство выполнено в виде К-комплектов гибочных роликов различных диаметров, где K =  +1 , а диаметр роликов i-ого комплекта определяют по выражению:

+1 , а диаметр роликов i-ого комплекта определяют по выражению:

d1=  , i = 1, . . . , K, где di - диаметр роликов i-ого комплекта; hмакс - максимальная толщина полосы в сортаменте агрегата. При этом в гибочно-натяжном устройстве гибочные ролики меньших диаметров установлены с возможностью попарного изгибания полосой с изменением знака кривизны полосы только между парами. Агрегат снабжен калибровочным узлом, установленным за сварочным.

, i = 1, . . . , K, где di - диаметр роликов i-ого комплекта; hмакс - максимальная толщина полосы в сортаменте агрегата. При этом в гибочно-натяжном устройстве гибочные ролики меньших диаметров установлены с возможностью попарного изгибания полосой с изменением знака кривизны полосы только между парами. Агрегат снабжен калибровочным узлом, установленным за сварочным.

Сущность изобретения заключается в следующем.

Процесс знакопеременного изгиба с натяжением, осуществляемый при огибании полосой роликов гибочно-натяжного устройства, позволяет добиться удлинения полосы, а за счет этого уменьшения - ее серповидности и продольной разнотолщинности. При этом наибольшее воздействие на основные параметры процесса, такие как максимально возможные удлинение полосы в ГНУ εмакс, усилие натяжения в полосе Тмакс и усилие на ролики Рмакс, оказывает величина деформации изгиба наружного слоя полосы

εизг = 2hN, (1) где h - толщина полосы; N - ее максимальная кривизна на гибочных ролик ГНУ.

Для того, чтобы обеспечить деформацию полосы любой толщины из сортамента агрегата в пределах рационального интервала деформаций изгиба от  до

до  , интервал толщин полос от hмин до hмаксразбивают на подынтервалы [hмин; h1] , [h1; h2] , . . . , [hk-1; hмакс] . Полосы из каждого i-ого подынтервала по толщине подвергаются знакопеременному изгибу с фиксированной величиной максимальной кривизны Ni, которая определяется следующим образом.

, интервал толщин полос от hмин до hмаксразбивают на подынтервалы [hмин; h1] , [h1; h2] , . . . , [hk-1; hмакс] . Полосы из каждого i-ого подынтервала по толщине подвергаются знакопеременному изгибу с фиксированной величиной максимальной кривизны Ni, которая определяется следующим образом.

Для полосы толщиной hмин (минимальная толщина из первого подынтервала [hмин; h1] ) должно выполняться условие

εизг = 2hминN1 =  . Отсюда N1 =

. Отсюда N1 =  . (2)

. (2)

Поскольку все полосы из этого подынтервала толщин должны подвергаться изгибу с одинаковой максимальной кривизной N1, а деформация изгиба наружного слоя не должна превышать  , то верхняя граница первого подынтеравала толщин h1 определится из условия

, то верхняя граница первого подынтеравала толщин h1 определится из условия

εизг = 2h1N1 =  , откуда h1 =

, откуда h1 =  , или с учетом (2) h1 =

, или с учетом (2) h1 =  . (3)

. (3)

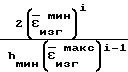

Рассуждая аналогично, для второго подинтервала толщин [h1; h2] получим

N2 =  , h2 =

, h2 =  , а для i-ого интервала [hi-1; hi] Ni =

, а для i-ого интервала [hi-1; hi] Ni =  , hi =

, hi =  . (4)

. (4)

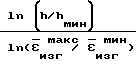

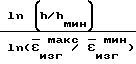

Для определения в какой подынтервал по толщинам попадает полоса толщиной h, воспользуемся соотношением

h ≅  [hi] или с учетом (4)

[hi] или с учетом (4)

h ≅  h

h Выполнив преобразования, получим

Выполнив преобразования, получим

i ≥  , или с учетом того, что i является целым числом

, или с учетом того, что i является целым числом

i =  + 1, (5) причем от дроби оставляем только целую часть числа.

+ 1, (5) причем от дроби оставляем только целую часть числа.

Таким образом, для того, чтобы любая полоса из сортамента стана подвергалась деформации изгиба в пределах от  до

до  ее максимальная кривизна в ГНУ должна быть функцией от этих величин, толщина полосы h, а также минимальной толщины из сортамента hмин и определяется выражением N

ее максимальная кривизна в ГНУ должна быть функцией от этих величин, толщина полосы h, а также минимальной толщины из сортамента hмин и определяется выражением N . (6)

. (6)

Обеспечить такую максимальную кривизну возможно применением в ГНУ К-комплектов гибочных роликов с диаметрами

di=

, i= 1, . . . K где K =

, i= 1, . . . K где K =  + 1, (7)

+ 1, (7)

hмакс - максимальная толщина полосы в сортаменте агрегата.

Рациональный интервал ведения процесса знакопеременного изгиба полосы с натяжением по величине деформации изгиба наружного слоя [ ;

;  ] зависит, в первую очередь, от требований к качеству поверхности металла, его механических свойств, количества циклов знакопеременной деформации (роликов ГНУ).

] зависит, в первую очередь, от требований к качеству поверхности металла, его механических свойств, количества циклов знакопеременной деформации (роликов ГНУ).

Нижняя граница интервала  определяется из условия отсутствия приспособляемости металла к циклическому пластическому деформированию. При деформации изгиба меньшей некоторого порогового значения знакопеременный изгиб полосы с натяжением не приводит к пластическому удлинению полосы или его удлинение незначительно. Исследования показали, что для материалов, применяемых для производства электросварных труб (углеродистые и нержавеющие стали), таким порогом, а следовательно, и нижней границей рационального интервала для деформации изгиба наружного слоя полосы является значение

определяется из условия отсутствия приспособляемости металла к циклическому пластическому деформированию. При деформации изгиба меньшей некоторого порогового значения знакопеременный изгиб полосы с натяжением не приводит к пластическому удлинению полосы или его удлинение незначительно. Исследования показали, что для материалов, применяемых для производства электросварных труб (углеродистые и нержавеющие стали), таким порогом, а следовательно, и нижней границей рационального интервала для деформации изгиба наружного слоя полосы является значение  = 0,03.

= 0,03.

Верхняя граница интервала  определяется из условия отсутствия растрескивания поверхности обрабатываемой полосы вследствие малоцикловой усталости. В соответствии с линейной гипотезой накопления повреждений при циклическом пластическом деформировании функция повреждений выражается в виде

определяется из условия отсутствия растрескивания поверхности обрабатываемой полосы вследствие малоцикловой усталости. В соответствии с линейной гипотезой накопления повреждений при циклическом пластическом деформировании функция повреждений выражается в виде

П = N , (8) где П - функция повреждения (П = 0 соответствует "идеальному" начальному состоянию, П = 1 соответствует появлению макротрещины); N - число циклов пластического деформирования; Δε- амплитуда пластической деформации, С и α- коэффициенты, зависящие от механических свойств металла.

, (8) где П - функция повреждения (П = 0 соответствует "идеальному" начальному состоянию, П = 1 соответствует появлению макротрещины); N - число циклов пластического деформирования; Δε- амплитуда пластической деформации, С и α- коэффициенты, зависящие от механических свойств металла.

Установлено, что для углеродистых и нержавеющих сталей

α= 0,5 . . . 0,6, С = 0,5ln , (9) где Ψ- абсолютная величина относительного сужения при разрыве.

, (9) где Ψ- абсолютная величина относительного сужения при разрыве.

Если принять некоторое допустимое повреждение при знакопеременном изгибе полосы с натяжением [П] , то при известном числе циклов деформирования N = 0,5С([П] /N)α . (10)

= 0,5С([П] /N)α . (10)

В некоторых случаях (когда, например, не обеспечено прохождение поперечного сечения сварного шва через ГНУ без деформирования) величина  определяется из условия отсутствия разрывов поперечных стыков в гибочно-натяжном устройстве.

определяется из условия отсутствия разрывов поперечных стыков в гибочно-натяжном устройстве.

Способ осуществляют следующим образом. Свернутые в рулоны полосы разматывают, сваривают встык в непрерывную полосу, которую направляют в гибочно-натяжное устройство. В ГНУ полосу подвергают знакопеременному пластическому изгибу в вертикальной плоскости с максимальной кривизной, определяемой выражением (6). При этом используют комплект гибочных роликов с диаметрами, определяемыми выражением (7). В ГНУ полоса получает необходимое удлинение ε, в результате чего устраняются серповидность и продольная разнотолщинность. При переходе агрегата на другую толщину обрабатываемой полосы по зависимостям (6) и (7) выбирают другой комплект гибочных роликов. В результате для любой обрабатываемой в ГНУ полосы, величина ее максимальной деформации изгиба наружного слоя лежит в диапазоне от  до

до  .

.

Через ГНУ полосу протягивают тянущим устройством (например, прокатной клетью или натяжной станцией).

В формовочный стан поступает полоса без серповидности и продольной разнотолщинности, что благоприятно сказывается на формовке трубной заготовки и сварке ее кромок. При этом повышается качество изготавливаемых труб и производительность ТЭСА, уменьшается расход металла.

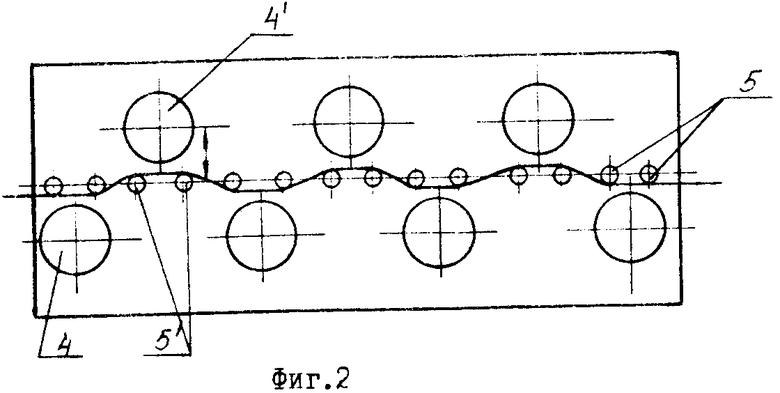

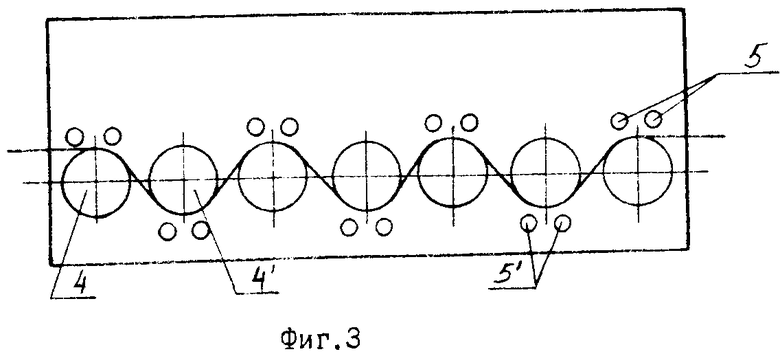

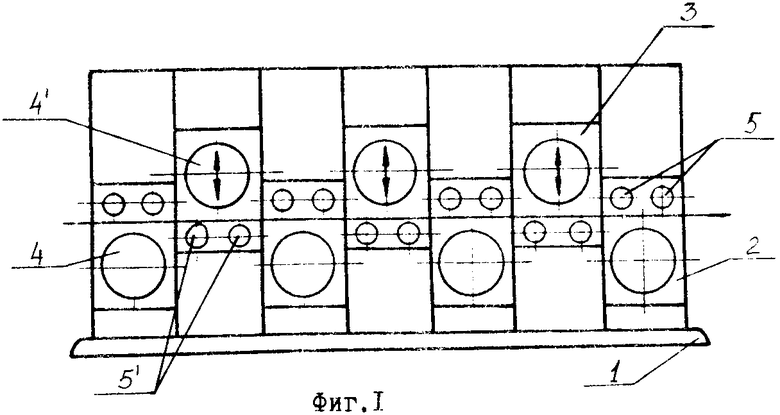

На фиг. 1 представлено гибочно-натяжное устройство с двумя комплектами гибочных роликов; на фиг. 2 - ГНУ с подвижными роликовыми блоками в верхнем положении; на фиг. 3 - то же, в нижнем положении.

Гибочно-натяжное устройство (фиг. 1) содержит станину 1, в которой размещены неподвижные 2 и подвижные 3 роликовые блоки. Как подвижные, так и неподвижные роликовые блоки содержат по одному гибочному ролику большого диаметра 4 и 4' и по паре гибочных роликов малого диаметра 5 и 5'. Оси роликов одного блока неподвижны друг относительно друга, причем оси гибочных роликов малого диаметра 5 и 5' одного блока лежат в одной горизонтальной плоскости.

В исходном положении (фиг. 1) вершины больших гибочных роликов 4 неподвижных блоков 2 и малых гибочных роликов 5' подвижных блоков 3 должны находиться в одной горизонтальной плоскости. Возможность вертикального перемещения подвижных роликовых блоков 3 вверх должна обеспечивать как минимум нахождение осей гибочных роликов малого диаметра 5 и 5' в одной горизонтальной плоскости (фиг. 2), а вниз - нахождение осей всех гибочных роликов большого диаметра 4 и 4' в одной горизонтальной плоскости (фиг. 3).

В гибочно-натяжном устройстве гибочные ролики малых диаметров огибаются полосой попарно с изменением знака кривизны полосы только между парами.

Применение пары гибочных роликов, вместо одиночных такого же диаметра позволяет достигнуть более качественного охвата роликов полосой вследствие уменьшения зазора между роликами, уменьшить нагрузку со стороны полосы на один гибочный ролик примерно в 2 раза, получить удлинение полосы на паре роликов в 1,85 раз больше удлинения на одном ролике, при этом, в соответствии с (8) повреждение увеличивается только на 50% .

Осуществление изобретения показано на примере выпуска труб из углеродистых сталей с толщиной стенки от hмин = 1,5 мм до hмакс = 3,5 мм на трубоэлектросварочном агрегате 10 - 60.

Для обеспечения удлинения полосы любой толщины из сортамента не менее 2% , необходимого для устранения серповидности и продольной разнотолщинности, в линию агрегата устанавливают гибочно-натяжное устройство с семью гибочными блоками (фиг. 1).

Величина  = 0,03 определена из условия отсутствия приспособляемости полосы при знакопеременном изгибе с натяжением.

= 0,03 определена из условия отсутствия приспособляемости полосы при знакопеременном изгибе с натяжением.

Для N = 3,5 (7 гибочных блоков) при допустимой величине функции повреждения [П] = 0,3, коэффициентах, зависящих от механических свойств (для углеродистой стали)

α= 0,5

C = 0,5ln  = 0,5ln

= 0,5ln

0.4 в соответствии с (10)

0.4 в соответствии с (10) = 0,5C([П] /Nα)=

= 0,5C([П] /Nα)=  0,06

0,06

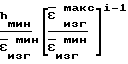

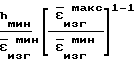

Количество комплектов гибочных роликов и их диаметры определены из выражений (7)

K =  +1 =

+1 =  + 1 = 2

+ 1 = 2

d1=  =

=  = 50 (мм)

= 50 (мм)

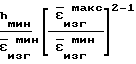

d2=  =

=  ×

×  = 100 (мм)

= 100 (мм)

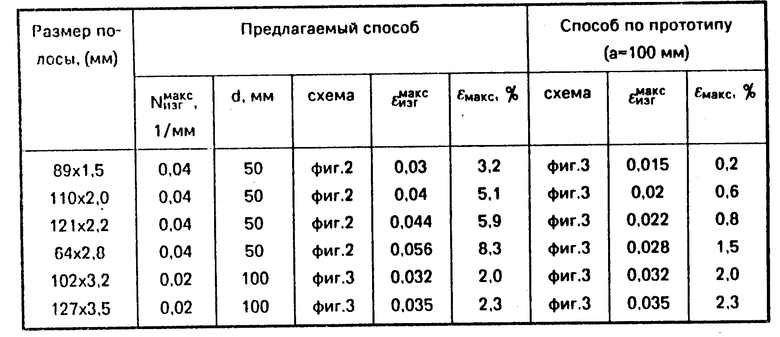

Сравнение величин максимальных удлинений для полос всего сортамента по предлагаемому способу и способу-прототипу приведено в таблице. При этом диаметры роликов по способу-прототипу выбраны равными 100 мм, поскольку только они удовлетворяют условию прочности для всего сортамента.

Как видно из таблицы, в отличие от прототипа согласно предлагаемому способу знакопеременный изгиб с натяжением в ГНУ обеспечивает минимально необходимое для исправления серповидности и продольной разнотолщинности удлинение полосы в 2% для всего сортамента стана.

Применение предлагаемого способа позволяет повысить точность полосы, поступающей в формовочный стан и, тем самым, повысить стабильность процессов формовки и сварки, улучшить качество готовых труб, уменьшить расходный коэффициент металла при их изготовлении, повысить производительность трубоэлектросварочного агрегата. (56) 1. Авторское свидетельство СССР N 1301516, кл. B 21 C 37/08, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| Способ изготовления труб на непрерывных трубоэлектросварочных агрегатах | 1989 |

|

SU1733150A1 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 1986 |

|

RU1413789C |

| Способ моделирования напряженно-деформированного состояния полосы | 1987 |

|

SU1433523A1 |

| Способ изготовления сварных труб и стан для его осуществления | 1985 |

|

SU1301516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ производства электросварных труб | 1990 |

|

SU1704878A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2013 |

|

RU2540057C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве электросварных труб малых и средних диаметров. Цель изобретения - повышение производительности трубоэлектросварочного агрегата, качества изготовляемых труб и снижение расхода металла на их производство путем обеспечения при знакопеременном изгибе полосы с натяжением деформации изгиба наружного слоя, достаточной для ликвидации серповидности и продольной разнотолщинности полосы любой толщины из сортамента агрегата. Способ производства электросварных труб включает стыковку отдельных рулонов в непрерывную полосу, ее знакопеременный пластический изгиб с натяжением в неприводном многороликовом гибочно-натяжном устройстве, протягивание через него полосы тянущим устройством, формовку полосы в трубную заготовку, сварку ее кромок и калибровку в готовую трубу. Новым является то, что величину максимальной кривизны полосы при ее изгибе вокруг гибочных роликов устанавливают в функции толщины обрабатываемой полосы, минимальной толщины полосы из сортамента агрегата, минимально и максимально допустимых деформаций изгиба наружного слоя и определяют по расчетной зависимости. Агрегат для изготовления стальных труб содержит последовательно установленные установку для стыковки рулонов в непрерывную полосу, гибочно-натяжное устройство, тянущее и формовочное устройства, а также сварочный и калибровочный узлы. Гибочно-натяжное устройство снабжено К комплектами гибочных роликов различных диаметров, а диаметры роликов i-го комплекта определяются расчетной зависимостью. Кроме того, в гибочно-натяжном устройстве гибочные ролики малых диаметров огибаются полосой попарно с изменением знака кривизны полосы только между парами. 2 с. и 1 з. п. , 3 ил, 1 табл.

N

где εизгmin и εизгmax - соответственно минимально и максимально допустимые деформации изгиба наружного слоя;

h - толщина обрабатываемой полосы;

hmin - минимальная толщина полосы в сортаменте агрегата, при этом в выражении для степени используют его целую часть, а после сварки кромок производят калибровку в готовую трубу. +1 а диаметры роликов i-го комплекта определяют по выражению

+1 а диаметры роликов i-го комплекта определяют по выражению

d1=

, i= 1, . . . . , k,

, i= 1, . . . . , k,

где hmax - максимальная толщина полосы в сортаменте агрегата.

Авторы

Даты

1994-01-30—Публикация

1992-01-22—Подача