Изобретение относится к обработке материалов давлением и может быть использо- вано при производстве труб малых и средних диаметров на непрерывных трубо- электросварочных агрегатах.

Цель изобретения -увеличение производительности и повышение качества путем расширения диапазона регулирования тянущих усилий.

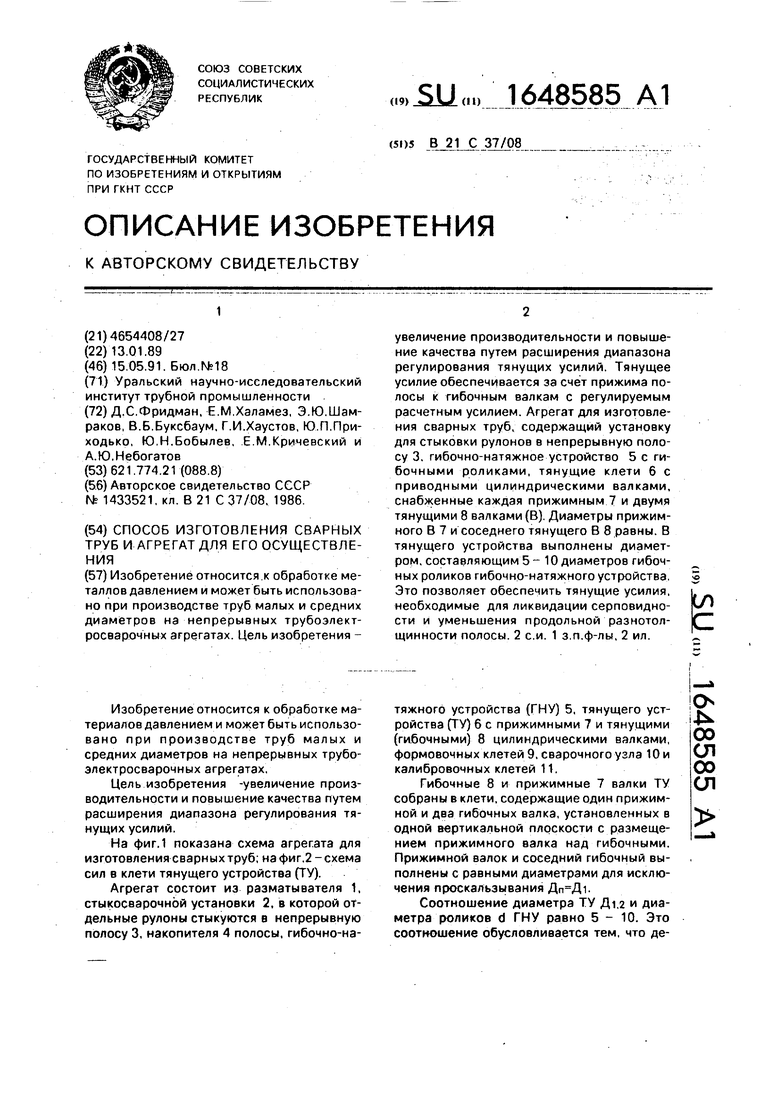

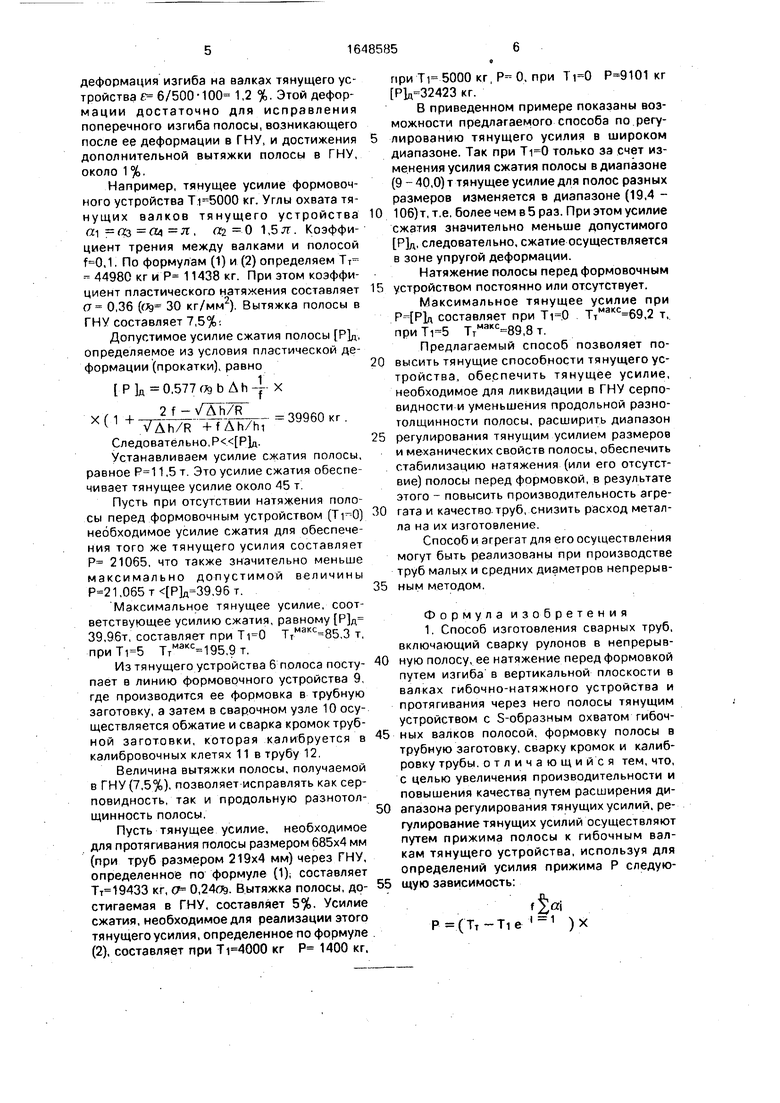

На фиг.1 показана схема агрегата для изготовления сварных труб; на фиг.2 - схема сил в клети тянущего устройства (ТУ).

Агрегат состоит из разматывателя 1, стыкосеэрочной установки 2, в которой отдельные рулоны стыкуются в непрерывную полосу 3, накопителя 4 полосы, гибочно-натяжного устройства (ГНУ) 5, тянущего устройства (ТУ) 6 с прижимными 7 и тянущими (гибочными) 8 цилиндрическими валками, формовочных клетей 9, сварочного узла 10 и калибровочных клетей 11.

Гибочные 8 и прижимные 7 валки ТУ собраны в клети, содержащие один прижимной и два гибочных валка, установленных в одной вертикальной плоскости с размещением прижимного валка над гибочными. Прижимной валок и соседний гибочный выполнены с равными диаметрами для исключения проскальзывания .

Соотношение диаметра ТУ Д1,2 и диаметра роликов d ГНУ равно 5-10. Это соотношение обусловливается тем, что

i00

ел

00 (Л

формация изгиба полосы на гибочных роликах ГНУ должна быть достаточной для обес- печения вытяжки в ГНУ до 10%. Однако достижение такой вытяжки в ГНУ, обусловленной знакопеременным изгибом полосы в вертикальной плоскости, вызывает возникновение в полосе остаточных напряжений и деформаций поперечного ее изгиба.

Для исправления этого поперечного из- гиба в валках тянущего устройства создают дополнительную вытяжку полосы. Для обеспечения исправления полосы в поперечном направлении достаточно на валках 8 создавать деформацию изгиба в продольном направлении, равную 1 - 1,5%. Эта деформация достигается при Di, - 10. Большие величины относятся к трубам больших размеров по диаметру и толщине стенки (предлагаемый способ и агрегат предназначены для производства-труб малых и средних диаметров). Дальнейшее увеличение деформации изгиба, т. е. уменьшение отношения Di,2/d, может привести к разрушению поперечного сварного шва в тянущем устройстве даже при разведении роликов ГНУ.

Уменьшение деформации изгиба в валках 8, т. е. увеличение Di,, отрицательно сказывается на исправлении поперечного изгиба полосы, образующегося после деформации в ГНУ с большой вытяжкой, а также нецелесообразно по конструктивным соображениям (габариты, трудности изготовления узлов и станины тянущего устройства).

Способ осуществляют следующим образом.

Свернутые в рулон полосы разматывают, сваривают встык на стыкосварочной ус- тановке в непрерывную полосу, которую направляют в ГНУ 5. В ГНУ 5 полосу подвергают знакопеременному пластическому изгибу в вертикальной плоскости. Через ГНУ 5 полосу протягивают ТУ 6.

ТУ 6 развивает тянущее усилие за счет Эйлеровой силы трения при охвате полосой приводных валков, за счет сжатия полосы между валками, за счет переднего натяжения TL развиваемого формовочным станом.

Результирующее тянущее усилие, включающее три указанные составляющие, обеспечивает необходимую деформацию полосы при протягивании ее через гибочно-натяжное устройство.

Для реализации требуемой величины деформации в ГНУ 5 тянущее устройство должно развить тянущее усилие Тт, определяемое по зависимости

Ь

jibh

1 + m

m +2

- X

(2 R)1 rm (1 + m )(2 4 m) X f 2(n - 1 )(1 -m ) -f 2 1 +m -m

0)

где b, h, В и m - размеры (ширина и толщина) и константы механических свойств полосы;

R и п - радиус и число роликов гибочно- натяжного устройства.

В качестве активного воздействия на величину Тт в данном способе применяют усилие сжатия Р полосы между валками тянущего устройства, которое определяют по

зависимости

Р(ТТ- X

Ti е

fЈ«i

i 1

)х

I - k

Р)

2.S

k 1

где а угол, охвата

полосой валка i-ro

ТУ;

Zf - коэффициент трения между полосой и валками;

Zn - число ваяков ТУ с охватом их полосой.

При этом натяжение полосы перед формовкой Ti устанавливают постоянным, а по величине расположенным в диапазоне О Ti Тг. Из тянущего устройства полоса поступает в формовочное устройство, где осуществляется ее гибка, а затем в сварочный и калибровочные узлы.

П р и м е р. Из полосы размером 685x6 мм получают трубы размером 219x5,6 мм. Константы механических свойств полосы ,07; кг/мм2.

Рулоны штрипса поступают в разматы- ватель 1, затем на стыкосварочной машине 2 отдельные рулоны стыкуются в непрерывную полосу 3, которая после накопителя 4 поступает в гибочно-натяжное устройство 5. Устройство содержит девять роликов, три из которых диаметром 80 мм, остальные шесть - 270 мм. Через гибочно-натяжное устройство полоса протягивается тянущим устройством 6, содержащим два трехвалковых блока, каждый из которых содержит один прижимной 7 и два тянущих валка. Диаметр прижимного и среднего тянущего валков равен 500 мм, а тянущего валка, охватываемого полосой, 497,6 мм.

Отношение диаметров валков тянущего устройства и роликовтибочно-натяжного устройства

D1 500 ROC. d80 Ь 2Ь

деформация изгиба на валках тянущего устройства е 6/500 100 1,2%. Этой дефор- мации достаточно для исправления поперечного изгиба полосы, возникающего после ее деформации в ГНУ, и достижения дополнительной вытяжки полосы в ГНУ, около 1 %.

Например, тянущее усилие формовочного устройства кг. Углы охвата тянущих валков тянущего устройства , 1,5тт. Коэффициент трения между валками и полосой ,1. По формулам (1) и (2) определяем TV - 44980 кг и Р 11438 кг. При этом коэффициент пластического натяжения составляет 0 0,36 (Од 30 кг/мм2). Вытяжка полосы в ГНУ составляет 7,5%:

Допустимое усилие сжатия полосы , определяемое из условия пластической деформации (прокатки), равно

1 „

0,577 Од b Ah

f

- 39960 кг

УМ 4-2jfjlV n/R

1 7Ah/R +f Ah/hi

Следовательно, .

Устанавливаем усилие сжатия полосы, равное ,5 т Это усилие сжатия обеспечивает тянущее усилие около 45 т

Пусть при отсутствии натяжения полосы перед формовочным устройством () необходимое усилие сжатия для обеспечения того же тянущего усилия составляет Р 21065, что также значительно меньше максимально допустимой величины ,,96т.

Максимальное тянущее усилие, соответствующее усилию сжатия, равному 39,96т, составляет при Ттмакс 85,3 т, при Ттмакс 195,9 т.

Из тянущего устройства 6 полоса поступает в линию формовочного устройства 9, где производится ее формовка в трубную заготовку, а затем в сварочном узле 10 осуществляется обжатие и сварка кромок трубной заготовки, которая калибруется в калибровочных клетях 11 в трубу 12

Величина вытяжки полосы, получаемой в ГНУ (7,5%), позволяет исправлять как сер- поеидность, так и продольную разнотол- щинность полосы.

Пусть тянущее усилие, необходимое для протягивания полосы размером 685x4 мм (при труб размером 219x4 мм) через ГНУ, определенное по формуле (1), составляет Тт 19433 кг, (7 0,24о&. Вытяжка полосы, достигаемая в ГНУ, составляет 5%, Усилие сжатия, необходимое для реализации этого тянущего усилия, определенное по формуле (2), составляет при кг Р 1400 кг.

при Т 5000 кг, Р-0. при кг Р1д 32423 кг.

В приведенном примере показаны возможности предлагаемого способа по регулированию тянущего усилия в широком диапазоне. Так при только за счет изменения усилия сжатия полосы в диапазоне (9 - 40,0) т тянущее усилие для полос разных размеров изменяется в диапазоне (19,4 106)т, т.е. более чем в 5 раз. При этом усилие сжатия значительно меньше допустимого , следовательно, сжатие осуществляется в зоне упругой деформации.

Натяжение полосы перед формовочным

устройством постоянно или отсутствует.

Максимальное тянущее усилие при составляет при Ттмакс 69,2 т, при Ттмакс 89,8 т.

Предлагаемый способ позволяет повысить тянущие способности тянущего устройства, обеспечить тянущее усилие, необходимое для ликвидации в ГНУ серпо- видности и уменьшения продольной разно- толщинности полосы, расширить диапазон

регулирования тянущим усилием размеров и механических свойств полосы, обеспечить стабилизацию натяжения (или его отсутствие) полосы перед формовкой, в результате этого - повысить производительность агрегата и качество труб, снизить расход металла на их изготовление.

Способ и агрегат для его осуществления могут быть реализованы при производстве труб малых и средних диаметров непрерывным методом.

Формула изобретения 1. Способ изготовления сварных труб, включающий сварку рулонов в непрерывную полосу, ее натяжение перед формовкой путем изгиба в вертикальной плоскости в валках гибочно-натяжного устройства и протягивания через него полосы тянущим устройством с S-образным охватом гибочных валков полосой, формовку полосы в трубную заготовку, сварку кромок и калибровку трубы, отличающийся тем, что, с целью увеличения производительности и повышения качества путем расширения диапазона регулирования тянущих усилий, регулирование тянущих усилий осуществляют путем прижима полосы к гибочным валкам тянущего устройства, используя для определений усилия прижима Р следующую зависимость:

fЈoj P(TT-Tie -1 )Х

1

2«

f

I k

2fЈ e

k 15

где TT - тянущее усилие, необходимое для протягивания полосы через гибочно-на- тяжное устройство.

Bbh

m + 2

+

(1 + т)(2 +т)

)(1-т) + 2

1 + т

т

Ti - усилие натяжения, перед формовкой 0 Ti ТТ.

b, h, В и m - ширина, толщина и константы механических свойств полосы;

а - угол охвата полосой 1-го валка тянущего устройства;

f - коэффициент трения между полосой и валками;

R и п1- радиус и число роликов гибоч- но-натяжного устройства,

0

5

0

п - число валков тянущего устройства с охватом их полосой.

2.Агрегат для изготовления труб, содержащий последовательно установленные установку для стыковки рулонов в непрерывную полосу, гибочно-натяжное устройство, содержащее гибочные ролики, тянущее и формовочное устройства, а также сварочный и калибровочный узлы, отличающийся тем, что тянущее устройство снабжено прижимными валками, гибочные и прижимные валки тянущего устройства собраны в клети, содержащие один прижимной и два гибочных валка, установленные в одной вертикальной плоскости с размещением прижимного валка над гибочным, при этом прижимной валок и соседний гибочный валок выполнены с равными диаметрами

3.Агрегат по п2,отличающийся тем, что валки тянущего устройства выполнены с диаметром, составляющим 5-10 диаметров гибочных роликов гибочно-на- тяжного устройства

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ производства сварных труб | 1986 |

|

SU1433521A2 |

| Способ изготовления труб на непрерывных трубоэлектросварочных агрегатах | 1989 |

|

SU1733150A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2412016C1 |

| Способ производства электросварных труб | 1990 |

|

SU1704878A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2013 |

|

RU2540057C1 |

| Способ изготовления труб на непрерывных трубосварочных агрегатах | 2022 |

|

RU2798210C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб малых и средних диаметров на непрерывных трубоэлект- росварочных агрегатах. Цель изобретения увеличение производительности и повышение качества путем расширения диапазона регулирования тянущих усилий. Тянущее усилие обеспечивается за счет прижима полосы к гибочным валкам с регулируемым расчетным усилием. Агрегат для изготовления сварных труб, содержащий установку для стыковки рулонов в непрерывную полосу 3, гибочно-натяжное устройство 5 с гибочными роликами, тянущие клети 6 с приводными цилиндрическими валками, снабженные каждая прижимным 7 и двумя тянущими 8 валками (В). Диаметры прижимного В 7 и соседнего тянущего В 8 равны. В тянущего устройства выполнены диаметром, составляющим 5 - 10 диаметров гибочных роликов гибочно-натяжного устройства. Это позволяет обеспечить тянущие усилия, необходимые для ликвидации серповидно- сти и уменьшения продольной разнотол- щинности полосы. 2 с.и. 1 з.п.ф-лы, 2 ил. е

/ г ь

и

| Способ производства сварных труб | 1986 |

|

SU1433521A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1989-01-13—Подача