7 2

00 СО 01 N9

N)

Изобретение относится к обработке металлов давлением, может быть ис- пользовано на непрерывных трубосварочных агрегатах н является усовершенствованием способа по авт. св. № I36084A.

Целью изобретения является повышение производительности трубосварочного агрегата и качества изготовляемых труб за счет повьппения тянущей способности рабочих валков дифференцированного ее использования в зависимости от типоразмера изготовляемых труб.

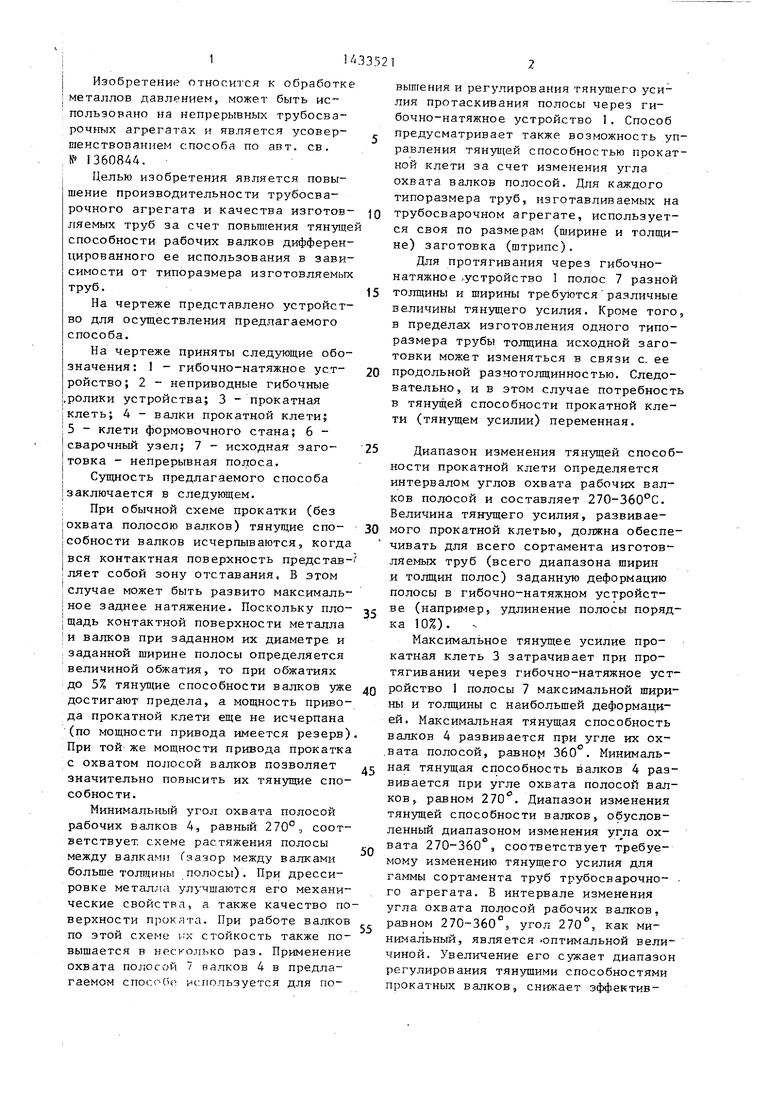

На чертеже представлено устройство для осуществления предлагаемого способа.

На чертеже приняты следующие обозначения: 1 - гибочно-натяжное устройство; 2 - неприводные гибочные ролики устройства; 3 - прокатная клеть; 4 - валки прокатной клети; 5 - клети формовочного стана; 6 - сварочный узел; 7 - исходная заготовка - непрерывная полоса.

Сущность предлагаемого способа заключается в следующем.

При обычной схеме прокатки (без охвата полосою валков) тянущие способности валков исчерпываются, когда вся контактная поверхность представ- ляет собой зону отставания, В этом случае может быть развито максимальное заднее натяжение. Поскольку площадь контактной поверхности металла и валков при заданном их диаметре и заданной ширине полосы определяется величиной обжатия, то при обжатиях до 5% тянущие способности валков уже достигают предела, а мощность привода прокатной клети еще не исчерпана (по мощности привода имеется резерв). При той же мощности привода прокатка с охватом полосой валков позволяет значительно повысить их тянущие способности.

Минимальный угол охвата полосой рабочих валков 4, равный 270°, соответствует, схеме растяжения полосы между валками Гзазор между валками больще толщины полосы). При дрессировке металла улучшаются его механические свойства, а также качество поверхности проката. При работе валков по этой схеме i-x стойкость также повышается в несколько раз. Применение охвата полосой 7 валков 4 в предлагаемом способе используется для по0

5

0

5

0

3

0

5

0

5

вышения и регулирования тянущего усилия протаскивания полосы через гибочно-натяжное устройство 1. Способ предусматривает также возможность управления тянущей способностью прокатной клети за счет изменения угла охвата валков полосой. Для каждого типоразмера труб, изготавливаемых на трубосварочном агрегате, используется своя по размерам (ширине и толщине) заготовка (штрипс).

Для протягивания через гибочно- натяжное .устройство 1 полос 7 разной толщины и ширины требуются различные величины тянущего усилия. Кроме того, в пределах изготовления одного типоразмера трубы толщина исходной заготовки может изменяться в связи с. ее продольной разнотолщинностью. Следовательно, и в этом случае потребность в тянздцей способности прокатной клети (тянущем усилии) переменная.

Диапазон изменения тянущей способности прокатной клети определяется интервалом углов охвата рабочих валков полосой и составляет 270-360 С. Величина тянущего усилия, развиваемого прокатной клетью, должна обеспечивать для всего сортамента изготовляемых труб (всего диапазона ширин и толщин полос) заданную деформацию полосы в гибочно-натяжном устройстве (например, удлинение полосы порядка 10%).

Максимальное тянущее усилие прокатная клеть 3 затрачивает при протягивании через гибочно-натяжное устройство 1 полосы 7 максимальной ширины и толщины с наибольшей деформацией. Максимальная тянущая способность валков 4 развивается при угле их ох- .вата полосой, равно{4 360°. Минимальная тянущая способность валков 4 развивается при угле охвата полосой валков, равном 270. Диапазон изменения тянущей способности валков, обусловленный диапазоном изменения охвата 270-360 , соответствует требуемому изменению тянуш,его усилия для гаммы сортамента труб трубосварочно- го агрегата. В интервале изменения угла охвата полосой рабочих валков, равном 270-360°, угол 270°, как минимальный, является -оптимальной величиной. Увеличение его сужает диапазон регулирования тянущими способностями прокатных валков, снижает эффектив

ность регулирования, не обеспечивает требуемого изменения тянуг1его усилия

Уменьшение угла охвата менее 270 нецелесообразно. Во-первых, с позиций расширения диапазона тянущих способностей валков в этом нет необходимости. Во-вторых, незначительное уменьшение угла охвата, начиная от ZyO , требует весьма большого перемещения по вертикали верхнего валка. Это нерационально с позиции требований к конструкции клети и в то же время практически не влияет на ее тянущие способности.

В предлагаемом способе после сварки отдельных рулоноб штрипса в непрерывную полосу последнюю направляют в неприводное многороликовое гибочно- натяжное устройство. Через это уст- роиство полоса протаскивается за сче тянущего усилия, развиваемого прокатной клетью. Для повышения тянуп(их возможностей рабочих валков прокатку производят с охватом их полосой. Для регулирования тянущих способностей валкой угол охвата их по.лосой изменяют путем перемещения верхнего валка ь вертикальной плоскости (сведение-разведение валков).

При изменении щирины и толщины полосы, например при их увеличении, возрастает тормозящее действие гибоч- но-натяжного устройства и возникает необходимость в увеличении тянущей способности прокатной клети. Для этого производят увеличение угла охвата полосой валков путем их сведения. Каждому типоразмеру труб а следовательно типоразмеру полосы по ширине, толщине и марки стали, соответствует свой угол охвата, обеспечиваклций тянущие способности валков, т.е. тянущее усилие, необходимое для протягивания полосы через гибочно-натяжное устройство с заданной деформацией. Возможность изменения тянущего усилия определяется тянущими способностями валков в диапазоне угла их охвата полосой 270-360°.

Пример. Р1зготовление трубы размером 102x2,8 мм из полосы шириной 315 мм и толщиной 3,2 мм (фиг.). Непрерывная сваренная встык из отдельных рулонов штрипса полоса 7 поступает в гнбочно- гатяжное устройство 1. Устройство содержит 9 неприводных роликов 2. Диямс тр роликов равен 80 NiM. Через Г1 бочно-натяжное устрой

ство полоса протаскивается за счет тянущего усилия, развиваег-юго прокатной клетью 3.

Для обеспечения коэффициента пластического натяжения на из ги-- бочно-натяжного устройства, равного 0,4, при пределе текучести металла полосы 30 кг/мм тянущее усилие, которое должна развивать прокатная клеть 4, составляет 12 т. При процессе прокатки без охвата валков А полосой максимальное тянлтцее усилие, которое может развить прокатная клеть (диаметр рабочих валков 250 мм, обжатие 3%, коэффициент трения 0,1, вся контактная поверхность - зона отставания), равйо 7,5 т, т.е. при прокатке без охвата валков полосой максимальное тянущее усилие (7,5 т) меньше необходимого (12 т).

Требуемую величину тянущего усилия обеспечивает прокатка с углом охвата валков полосой, равным 270.

При этом из общего удлинения полосы, равного 12,5%, на гибочно-натяжное устройство приходится 10%. При изготовлении трубы размером 114x3,8 мм из полосы размером 360x4,2 мм для

обеспечения необходимой деформации требуется тянущее усилие 21 т (коэффициент пластического натяжения 0,6). Требуемую величину тянущего усилия

5

0

0

5

обеспечивает прокатка с углом охвата валков полосой, равным 360 .

В рассмотренных примерах диапазон тянущего усилия в зависимости от изменения угла охвата валков полосой изменяется от 12 до 27 т (более, чем в 2 раза), что позволяет обеспечить необходимую деформацию полосы в ги- бочно-натяжном устройстве для всего сортамент труб ТЭСА.

Из прокатной клети 3 полоса посту- с пает в линию формовочного стана 5, где производится ее формовка в трубную заготовку, а затем в сварочном узле 6 осуществляется обжатие и сварка кромок трубной заготовки.

Использование предлагаемого способа позволяет повысить тянущие способности прокатных валков и дифферен цировать тянущие усилия в зависимо - сти от сортамента труб трубосварочного агрегата, что, в свою очередь, обеспечивает достижение заданной деформации полосы, а, следовательно, повышение производительности агрегата и точности труб.

5 U335216

Формула изобретенияспособности рабочих валков и диффеСпособ производства сварных трубренцированного ее использованная в авт. св. № 1360844, о т л и ч а -висимости от типоразмера изготовляею р и и с я тем, что, с целью повы-g мых труб, при протягивании полосы в

производительности трубосвароч-прокатной клети угол охвата полосой

Hoiro агрегата и качества изготовля-рабочих валков изменяют в диапазоне

ем|ых труб за счет повьшения тянущей270-360. °

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2412016C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ изготовления труб на непрерывных трубосварочных агрегатах | 1987 |

|

SU1500405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2465084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2013 |

|

RU2540057C1 |

| Способ изготовления труб на непрерывных трубосварочных агрегатах | 2022 |

|

RU2798210C1 |

Изобретение относится к o6pa6ot- ре металлов давлением и может быть использовано на непрерьтньгх трубосварочных агрегатах. Цель - повьшение . производительности агрегата и качества изготовляемых труб. При прокатке исходной полосы 7 в прокатной клети 3 угол охвата валков 4 полосой регулируют в диапазоне 270-360 в зависимости от геометрических параметров - полосы и энергосиловых параметров деформации в гибочно-натяжном устройстве 1. Изменение угла охвата поло- . сой валков 4 осуществляют вертикальным перемещением верхнего валка 4- При использовании изобретения уменьшается износ валков 4, оптимально используются тянущие возможности привода клети. 1 ил.

| Авторское свидетельство СССР № 1360844, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-24—Подача