Изобретение относится к технологии машиностроения, к способам и устройствам для определения пластических деформаций и износа упрочненных материалов при испытаниях на контактную выносливость плоских поверхностей с импульсной нагрузкой деталей вибрационных машин.

Известен способ испытаний на контактную выносливость плоских поверхностей деталей машин, определения пластических деформаций и износа упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающихся деформирующих тел, которые одновременно взаимодействуют с верхними и нижними испытываемыми образцами, закрепленными, соответственно, в верхнем многоместном зажимном приспособлении, вращающемся относительно центральной продольной оси, и нижнем многоместном зажимном приспособлении, находящемся в неподвижном состоянии, при этом деформирующие тела подвижно с возможностью вращения относительно продольной оси установлены в сепараторе, позволяющем по круговым концентричным траекториям на различном расстоянии от центра вращаться деформирующим телам, причем верхнее зажимное приспособление жестко закреплено на обкатнике, который коническим хвостовиком устанавливается и крепится в шпинделе привода вращательного движения, а сепаратор с возможностью вращения установлен на обкатнике со стороны верхнего зажимного приспособления [Патент РФ 2357228. МПК G01N 3/56. Способ испытаний на контактную выносливость. Степанов Ю.С., Киричек A.B., Соловьев Д.Л., Силантьев С.А., Баринов СВ., Афанасьев Б.И., Тарасов Д.Е., Фомин Д.С. Заявка №2008105581/28; 13.02.2008. 27.05.2009. Бюл. №15].

Недостатками известного способа испытаний на контактную выносливость образцов различной формы являются узкие технологические возможности, не позволяющие приблизить характер испытаний к реальным условиям эксплуатации образцов, а также невысокая производительность и невозможность определения соотношения качения и проскальзывания и, следовательно, получения достоверной информации о процессе изнашивания.

Задачей изобретения является расширение технологических возможностей и создание условий испытаний, приближенных к реальным условиям эксплуатации образцов деталей вибрационных машин, повышение производительности, установление влияния на контактно-усталостное изнашивание соотношения качения и проскальзывания.

Поставленная задача решается предлагаемым способом испытаний на контактную выносливость с использованием импульсной нагрузки плоских поверхностей деталей вибрационных машин, заключающемся в определении пластических деформаций и износа упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающихся деформирующих тел, одновременно взаимодействующих с верхними и нижними испытываемыми образцами, закрепленными, соответственно, в верхнем многоместном зажимном приспособлении, вращающемся относительно центральной продольной оси, и нижнем многоместном зажимном приспособлении, находящемся в неподвижном состоянии, при этом деформирующие тела подвижно с возможностью вращения относительно продольной оси установлены в сепараторе, позволяющем по круговым концентричным траекториям на различном расстоянии от центра вращаться деформирующим телам, причем верхнее зажимное приспособление жестко закреплено на обкатнике, который приводят во вращение от индивидуального привода, расположенного в корпусе и состоящего из электродвигателя, клиноременной передачи и вала, на котором на одном конце на шлицах установлен обкатник с сепаратором, на другом конце - шкив клиноременной передачи, а на средней части - подшипники опорного узла, кроме того, на обкатник воздействуют периодической импульсной нагрузкой, создаваемой гидроцилиндром, в котором расположен боек, волноводом, выполненным с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, гидравлическим генератором импульсов для питания гидроцилиндра, при этом волновод соединен подвижно с помощью упорного подшипника с обкатником.

Особенности способа испытаний на контактную выносливость с использованием импульсной нагрузки поверхностей деталей вибрационных машин поясняются чертежами.

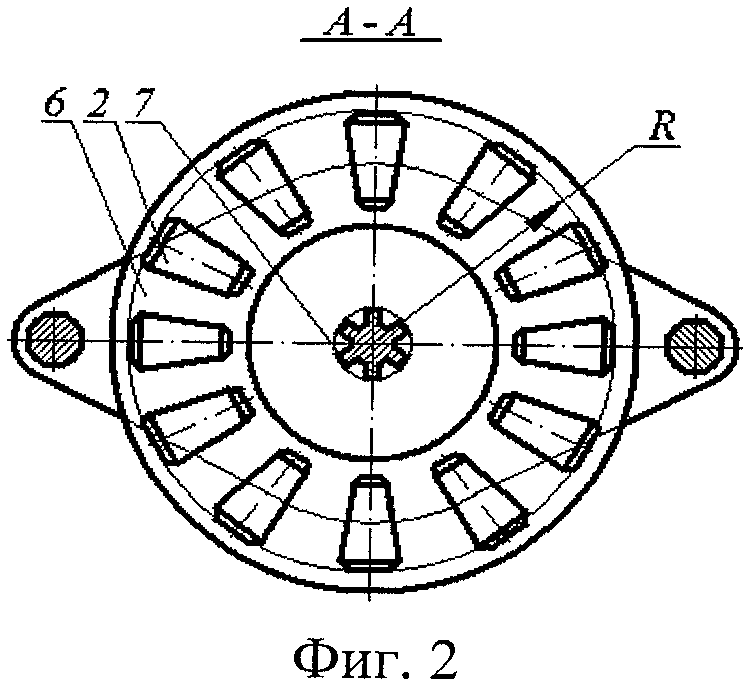

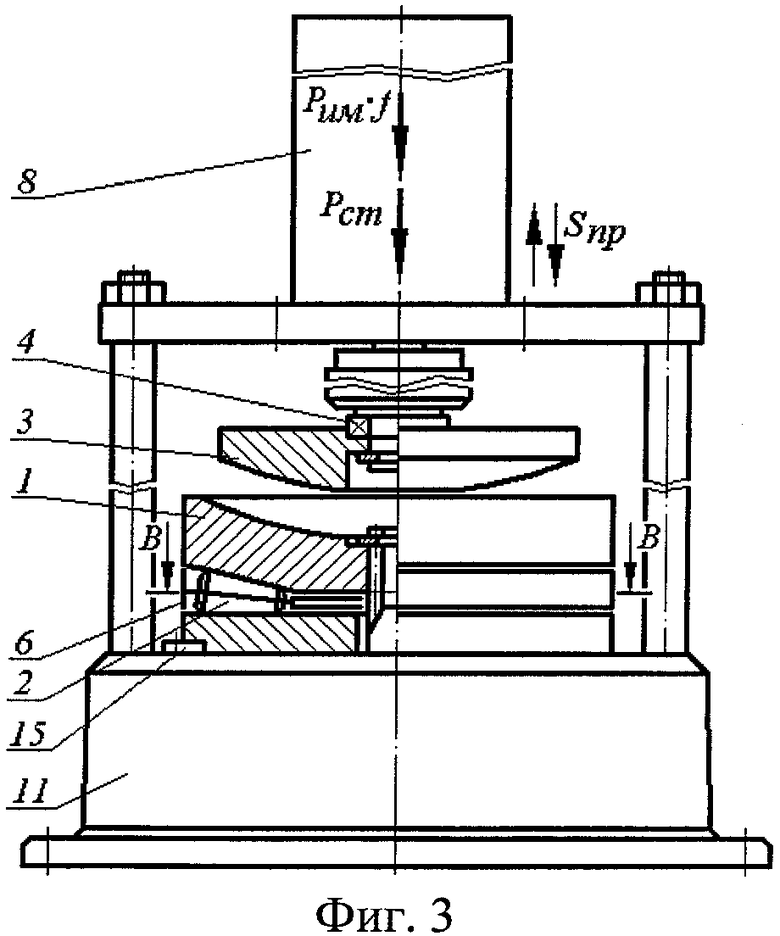

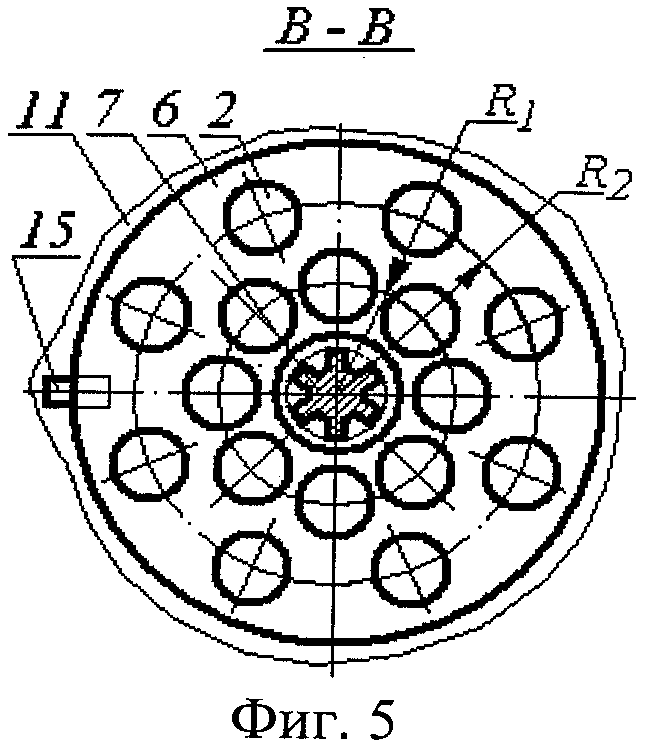

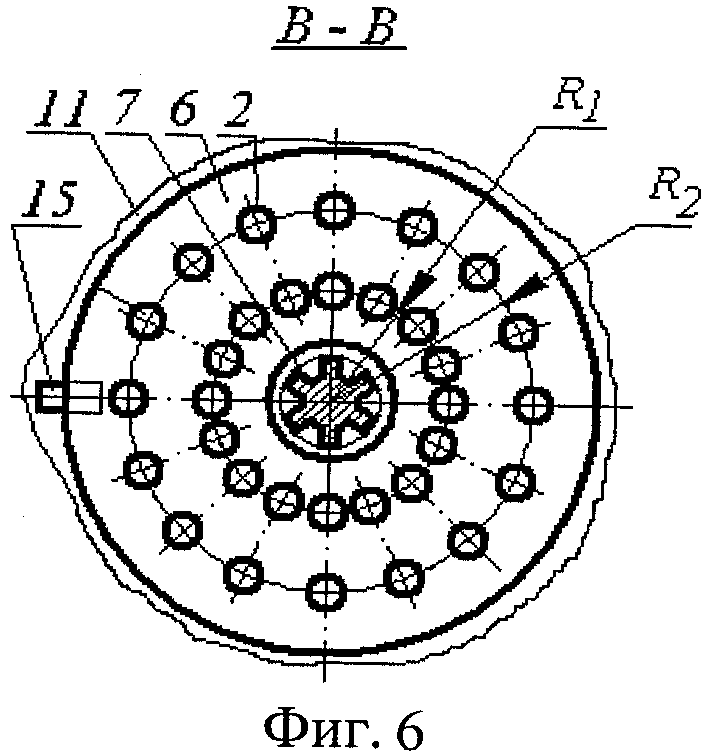

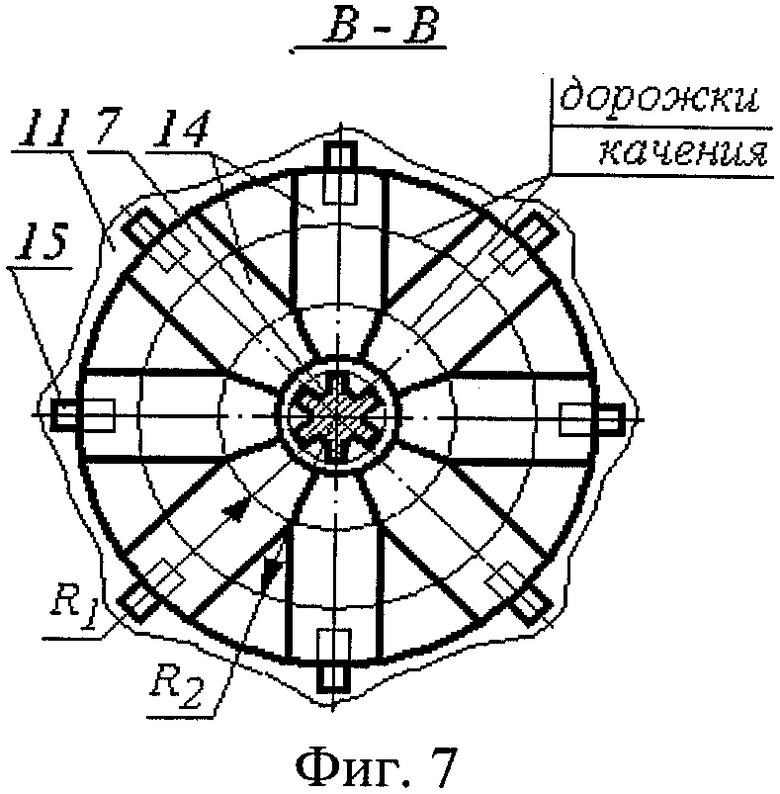

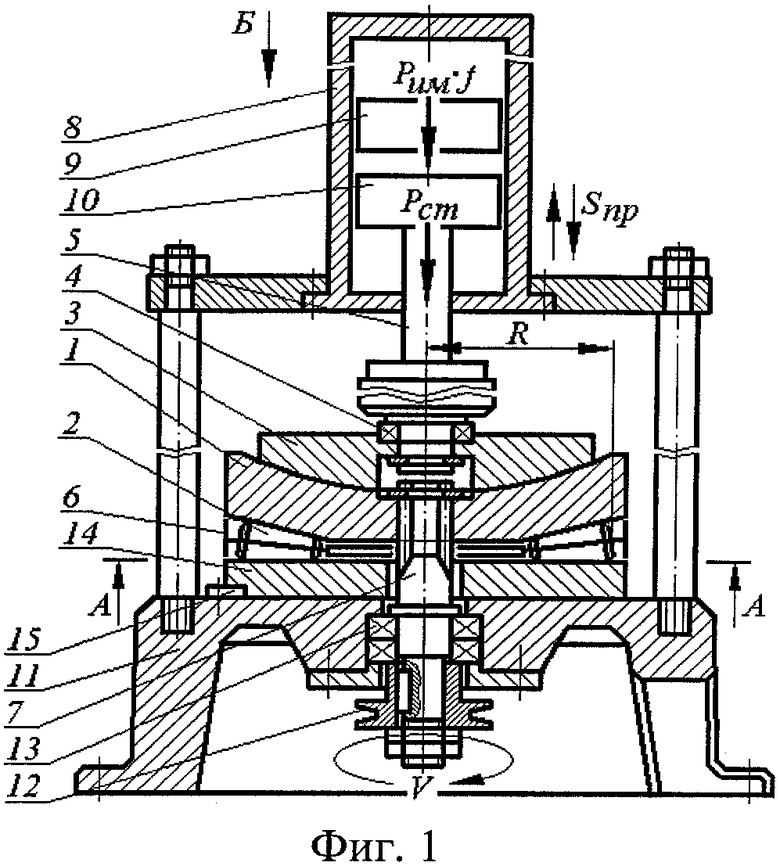

На фиг.1 представлена схема способа испытаний на контактную выносливость с использованием импульсной нагрузки плоских образцов деталей вибрационных машин; на фиг.2 - сечение по А-А на фиг.1, вид снизу на сепаратор и деформирующие тела; на фиг.3 - общий вид спереди с частичным продольным сечением устройства, реализующего способ, в нерабочем положении, при смене испытываемых образцов; на фиг.4 - вид по Б на фиг.1, общий вид сверху; на фиг.5 - сечение по В-В на фиг.3, вид сверху на поверхность нижнего испытываемого образца, вариант наладки с деформирующими телами-шариками, расположенными на круговых концентрических траекториях на различном расстоянии R1, R2 от центра; на фиг.6 - сечение по В-В на фиг.3, то же (см. фиг.5), но деформирующие тела меньшего диаметра по сравнению с деформирующими телами, показанными на фиг.5; на фиг.7 - сечение по В-В на фиг.3, вариант наладки, где показано несколько плоских испытываемых образцов.

Предлагаемый способ предназначен для определения пластических деформаций и износа упрочненных материалов при испытаниях на контактную выносливость плоских поверхностей деталей вибрационных машин, испытывающих ударную нагрузку в процессе эксплуатации.

Вибрационная машина имеет рабочий орган, которому сообщается колебательное движение, необходимое для осуществления или интенсификации выполняемого процесса. Находят применение вибрационные машины с частотой колебаний от сотых долей Гц до 10 КГц и с амплитудой колебаний от 1 м до долей мкм, с механическим, электрическим, гидравлическим, пневматическим и т.д. приводом, который по типу преобразования подводимой энергии бывает: центробежным, поршневым, кулачковым, кривошипно-шатунным, электромагнитным, электродинамическим, магнитострикционным, пьезоэлектрическим и т.д., по спектральному составу вибраций - машины с моногармоническими (синусоидальными), бигармоническими, полигармоническими колебаниями; по форме траектории точек рабочего органа - с направленными прямолинейно, круговыми, эллиптическими, винтовыми и др. колебаниями; по наличию ударов - безударные и ударно-вибрационные; по соотношению частоты вынужденных колебаний и собственных частот - дорезонансные, зарезонансные, резонансные и межрезонансные. Широкое распространение вибрационные машины получили в строительстве и производстве строительных материалов (виброкатки, виброплиты, виброплощадки, вибрационные решетки, вибропогружатели, вибромолоты), вибрационной обработке, вибрационном резании, для питания автоматических станков ориентированными заготовками (вибрационные бункеры, вибрационные конвейеры); в горнодобывающей промышленности для бурения, погрузки и доставки горной массы (виброгрохоты). Вибрационные машины применяют также на транспорте для погрузки и разгрузки сыпучих материалов, подбивки щебеночного балласта и т.д.; в машинах пищевой промышленности и сельского хозяйства (вибрационные решета, сепараторы, вибрационные насосы, вибрационные кормушки для птиц); в коммунальном хозяйстве (стиральные машины, скалывания уплотненного снега и льда с дорог т.д.); в медицинской технике (зубоврачебные боры, машинки для массажа) и во многих др. областях.

С целью создания условий испытаний, приближенных к реальным условиям эксплуатации образцов деталей вибрационных машин, предлагаемый способ позволяет нагружать испытываемые образцы как статической РСТ, так и импульсной РИМ периодической нагрузкой с частотой ƒ.

Предлагаемый способ реализуется с помощью устройства, содержащего вращающийся обкатник 1 с деформирующими телами 2, который выполнен в виде диска, один торец которого контактирует с пятой 3, подвижно с возможностью вращения закрепленной с помощью упорного подшипника 4 на штоке 5. Другой торец обкатника 1 контактирует с деформирующими телами 2, имеющими форму, например, конических роликов. Деформирующие тела размещаются по круговой траектории на расстоянии R относительно продольной центральной оси с помощью сепаратора 6, который подвижно закреплен на шлицевом валу 7 и выполнен, например, из текстолита.

1. Контакт обкатника с пятой осуществляется по сферической поверхности с целью компенсации отклонений осей их вращения, возникших и имеющих место при сборке, от общей центральной продольной оси устройства. Устройство снабжено гидроцилиндром 8, в котором расположен боек 9, волноводом 10, выполненным с возможностью приложения к нему статической нагрузки РСТ и посредством бойка 9 периодической импульсной нагрузки РИМ [Киричек A.B., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24; Патент РФ №2090342. МПК6 В24В 39/04. Лазуткин А.Г., Киричек A.B., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26; Киричек A.B., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004, 288 с.].

Питание гидроцилиндра осуществляется от гидравлического генератора импульсов (ГГИ, не показан), который вырабатывает и осуществляет подачу масла под давлением как непрерывным потоком, так и импульсами необходимой частоты [Киричек A.B., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24; Патент РФ №2090342. МПК6 В24В 39/04. Лазуткин А.Г., Киричек A.B., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26; Киричек A.B., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004, 288 с.].

Обкатник приводится во вращение от индивидуального привода, который располагается в корпусе 11 устройства и состоит из электродвигателя (не показан) и клиноременной передачи, передающей вращение валу 7. Ведомый шкив 12 клиноременной передачи (фиг.1) установлен на одном конце вала 7, на другом шлицевом конце вала установлен обкатник, а на средней части вала установлены подшипники 13 опорного узла. Скорость вращения V обкатника может регулироваться путем смены шкивов клиноременной передачи и изменением частоты вращения электродвигателя (не показан).

Испытываемый образец 14 ориентирован в корпусе 11 устройства с помощью шпонки 15 и закреплен с возможностью быстрой смены.

С целью увеличения производительности процесса в качестве второго испытываемого образца можно использовать обкатник, при этом деформирующие тела, например ролики, будут одновременно контактировать и взаимодействовать с нижними и верхними испытываемыми образцами (согласно фиг.1, 3). Испытываемые образцы могут иметь форму полного кольца, как показано на фиг.1-3, форму кольцевого сектора (не показаны) или другую форму (фиг.7). При испытании нескольких образцов, расположенных сверху над деформирующими телами, их закрепляют на обкатнике с помощью приспособлений (не показаны) известных конструкций.

Рабочие поверхности деталей, особенно вибрационных машин, воспринимающие в процессе эксплуатации концентрированные циклические контактные нагрузки, часто выходят из строя вследствие усталостного разрушения. Для повышения контактной выносливости таких деталей широко используются различные способы упрочнения, такие как термообработка, химико-термическая обработка, поверхностное пластическое деформирование со статическим и статико-импульсным нагружением [Патент РФ №2090342. МГК6 В24В 39/04. Лазуткин А.Г., Киричек A.B., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26].

Определение эффективности использования упрочнения часто возможно только в результате экспериментальных испытаний на контактную выносливость упрочненных образцов. Для этого в настоящее время применяются различные методики, способы и установки, достоверность исследований на которых, в первую очередь, зависит от того, насколько условия испытаний будут точно воспроизводить условия работы сопряженных поверхностей.

В настоящее время существует целый ряд деталей вибрационных машин, такие как бойки, различные виды опор, направляющих и др., у которых изнашиваемая поверхность является плоской. Одной из основных проблем при испытаниях на контактную выносливость образцов различной формы и особенно с плоской поверхностью является повышение производительности.

Большая длительность испытаний (до 30 дней) обычно связана с обеспечением необходимого числа циклов нагружения до 106 и более.

Испытания предлагаемым способом осуществляются следующим образом. Волновод, являющийся поршнем гидроцилиндра и соединенный со штоком через упорный подшипник, пяту и обкатник, поджимает деформирующие тела, установленные в сепараторе, к нижнему образцу со статической силой РСТ, которая предварительно тарирована, регулируется и устанавливается на гидропанели ГГИ (не показан, [Киричек A.B., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24; Патент РФ №2090342. МПК6 В24В 39/04. Лазуткин А.Г., Киричек A.B., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26; Киричек A.B., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004, 288 с.]).

Помимо статической нагрузки на деформирующие тела действует дополнительная периодическая импульсная нагрузка РИМ, последнюю осуществляют с помощью бойка, воздействующего на торец волновода, выполненные в виде дисков одинакового диаметра.

В качестве механизма импульсного нагружения инструмента применяют гидравлический генератор импульсов (не показан) [Киричек A.B., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24; Патент РФ №2090342. МПК6 В24В 39/04. Лазуткин А.Г., Киричек A.B., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26; Киричек A.B., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004, 288 с.]. Исходный импульс, сформированный в бойке в момент удара по волноводу, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода, одна его часть вновь отражается в боек, а другая переходит в волновод и распространяется в направлении нагружаемых поверхностей. Дойдя до нагружаемых поверхностей, последняя часть импульса распределяется на проходящий и отраженный. Проходящие волны деформации при равенстве высот дисков бойка и волновода не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений бойка и волновода энергия удара наиболее полно реализуется в контакте с нагружаемой средой [Киричек A.B., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24; Патент РФ №2090342. МПК6 В24В 39/04. Лазуткин А.Г., Киричек A.B., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26; Киричек A.B., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004, 288 с.].

Включается вращение обкатника с заданной частотой V, при этом деформирующие тела совершают круговое обкатывающее движение по поверхности образца и обкатника.

Глубина упрочненного слоя предлагаемым способом с использованием дополнительной импульсной нагрузки достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом упрочнении.

Наибольшая степень упрочнения составляет 15…30%. В результате статико-импульсного упрочнения по сравнению, например, с традиционным упрочнением с использованием статической силы эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8…2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,2 раза.

Вышеприведенный широкий диапазон регулирования показателей испытываемых образцов позволяет настроить и установить режимы испытаний, приближенных к реальным условиям эксплуатации деталей вибрационных машин.

Испытания могут проводиться как со смазкой, так и без смазки. Для этого в зону контакта осуществляется регулярный подвод индустриального масла известными способами.

Особенностью предлагаемого способа является возможность использования как малых, так и больших по размерам деформируемых тел (см. фиг.5 и 6) и разнообразных по форме (например, конические ролики - фиг.1, шарики - фиг.5 и 6), контактирующих с одним образцом, а также одновременно с двумя образцами: нижним и верхним, воздействуя на них, когда на нижнем торце обкатника закреплен верхний испытываемый образец или несколько образцов (не показаны).

На фиг.7 показан вариант установки образцов, позволяющий испытывать одновременно несколько образцов в виде прямоугольных (или другой формы) плит, которые закрепляются в многоместном приспособлении (не показано), расположенном на корпусе.

Пример. Испытания на контактную выносливость проводили предлагаемым способом для деталей низкочастотного вибратора с гидравлическим приводом (частота вынужденных колебаний не более 50 Гц), используемого при вибрационном резании для дробления стружки. Для оценки влияния размеров пятна контакта на процесс контактно-усталостного выкрашивания использовали различные типы конструкций сепаратора, рассчитанных на использование в процессе испытаний деформируемых тел различных диаметров и форм. При использовании деформирующих тел небольшого диаметра располагалось большее количество дорожек (фиг.6). Например, при использовании деформируемых тел-шариков диаметром 8,9 мм на пластине с образцами располагались три дорожки качения, а при использовании деформируемых тел-шариков диаметром 19 мм - две дорожки качения радиусами R1 и R2. Таким образом, на поверхности одной пластины с образцами использовались пять дорожек качения, т.е. максимально использовалась экспериментальная площадь образцов. Испытания осуществляли на базе 106 циклов, при частоте вращения шпинделя до 400 об/мин, энергии ударов А=160 Дж, силе ударов РИМ=260 кН, силе статического поджатия РСТ=40 кН, частоте ударов ƒ=18 Гц, время испытаний составляло 4,75 часа. После прохода 5·106 циклов нагружения испытания прерывали и производили осмотр дорожек качения с целью выявления критического износа. Затем данные осмотры проводили каждые 1·106 циклов нагружения до достижения базового числа циклов. После прохода заданного числа циклов контактного нагружения испытания завершали, образцы извлекали и подвергали лабораторным исследованиям.

Техническая характеристика экспериментального устройства с импульсной нагрузкой для испытания на контактную выносливость плоских образцов предлагаемым способом представлена в таблице 1.

Расположение деформирующих тел на различном расстоянии от центра обкатника позволяет за одно испытание получить на каждом образце несколько дорожек с различными значениями угловых скоростей, от которых, в свою очередь, зависит соотношение качения и проскальзывания (износа).

В одном радиальном ряду может находиться несколько деформируемых тел, что позволяет за один оборот сепаратора подвергать образцы циклам нагружения, равным количеству деформирующих тел, что существенно уменьшает время испытаний и увеличивает равномерность нагружения.

Одновременное обкатывание нижних и верхних образцов позволяет уменьшить общее время испытаний, значительно повысить точность и производительность процесса.

Способ позволяет убирать деформирующие тела из одного или нескольких радиальных рядов в ходе испытаний, если это необходимо, в случае достижения на данной дорожке качения критического износа. При этом испытания могут быть продолжены для других дорожек качения, где износ еще не достиг критического значения.

Размещение на держателе сразу нескольких образцов позволяет одновременно провести их испытания при одинаковых условиях, наглядно сравнить износ поверхности образцов после различных упрочняющих обработок, при различных режимах упрочнения, что значительно повышает производительность процесса исследований.

Предлагаемый способ расширяет технологические возможности испытаний и создает условия их проведения, приближенные к реальным условиям эксплуатации образцов деталей вибрационных машин, повышает производительность, имеет возможность установления влияния на контактно-усталостное изнашивание соотношения качения и проскальзывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО С ИМПУЛЬСНОЙ НАГРУЗКОЙ ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2012 |

|

RU2522781C2 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| СПОСОБ ВИБРАЦИОННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2287423C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312757C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| Способ создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2760020C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457098C1 |

Изобретение относится к технологии машиностроения, к способам и устройствам для определения пластических деформаций и износа упрочненных материалов при испытаниях на контактную выносливость плоских поверхностей с импульсной нагрузкой деталей вибрационных машин. Сущность: определяют пластические деформации и износ упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающихся деформирующих тел, одновременно взаимодействующих с верхними и нижними испытываемыми образцами, закрепленными, соответственно, в верхнем многоместном зажимном приспособлении, вращающемся относительно центральной продольной оси, и нижнем многоместном зажимном приспособлении, находящемся в неподвижном состоянии. Деформирующие тела подвижно с возможностью вращения относительно продольной оси установлены в сепараторе, позволяющем по круговым концентричным траекториям на различном расстоянии от центра вращаться деформирующим телам. Верхнее зажимное приспособление жестко закреплено на обкатнике. Обкатник приводят во вращение от индивидуального привода, расположенного в корпусе и состоящего из электродвигателя, клиноременной передачи и вала, на котором на одном конце на шлицах установлен обкатник с сепаратором, на другом конце - шкив клиноременной передачи, а на средней части - подшипники опорного узла. На обкатник воздействуют периодической импульсной нагрузкой, создаваемой гидроцилиндром, в котором расположен боек, волноводом, выполненным с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, гидравлическим генератором импульсов для питания гидроцилиндра. Волновод соединен подвижно с помощью упорного подшипника с обкатником. Технический результат: расширение технологических возможностей испытаний и создание условий их проведения, приближенных к реальным условиям эксплуатации образцов деталей вибрационных машин, повышение производительности и возможность установления влияния на контактно-усталостное изнашивание соотношения качения и проскальзывания. 1 табл., 7 ил.

Способ испытаний на контактную выносливость с использованием импульсной нагрузки плоских поверхностей деталей вибрационных машин, заключающийся в определении пластических деформаций и износа упрочненных материалов в условиях относительной продольной подачи испытываемых образцов и вращающихся деформирующих тел, одновременно взаимодействующих с верхними и нижними испытываемыми образцами, закрепленными, соответственно, в верхнем многоместном зажимном приспособлении, вращающемся относительно центральной продольной оси, и нижнем многоместном зажимном приспособлении, находящемся в неподвижном состоянии, при этом деформирующие тела подвижно с возможностью вращения относительно продольной оси установлены в сепараторе, позволяющем по круговым концентричным траекториям на различном расстоянии от центра вращаться деформирующим телам, причем верхнее зажимное приспособление жестко закреплено на обкатнике, отличающийся тем, что обкатник приводят во вращение от индивидуального привода, расположенного в корпусе и состоящего из электродвигателя, клиноременной передачи и вала, на котором на одном конце на шлицах установлен обкатник с сепаратором, на другом конце - шкив клиноременной передачи, а на средней части - подшипники опорного узла, кроме того, на обкатник воздействуют периодической импульсной нагрузкой, создаваемой гидроцилиндром, в котором расположен боек, волноводом, выполненным с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, гидравлическим генератором импульсов для питания гидроцилиндра, при этом волновод соединен подвижно с помощью упорного подшипника с обкатником.

| СПОСОБ КОМПЛЕКСНЫХ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357229C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357227C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2008 |

|

RU2357230C1 |

| УСТРОЙСТВО КОНТРОЛЯ КОЭФФИЦИЕНТА ШУМА ПРИЕМНИКА СВЧ | 1988 |

|

SU1841041A1 |

Авторы

Даты

2015-02-10—Публикация

2013-06-10—Подача