Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки канавок во внутренних поверхностях деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением инструмента.

Известен способ и устройство для чистовой и упрочняющей обработки деталей обкатыванием [1], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ и устройство, реализующее его, отличается ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ и устройство для статико-импульсной обработки поверхностным пластическим деформированием, осуществляемым инструментом, к которому нормально к обрабатываемой поверхности прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода, а форму, амплитуду, эффективную длительность и частоту единичных импульсов силы деформирования определяют по приведенным формулам [2].

Известный способ и устройство отличаются ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статико-импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом внутренних поверхностей канавок путем использования устройства и инструмента специальной формы.

Поставленная задача решается предлагаемым способом статико-импульсного раскатывания внутренних канавок, включающим воздействие на обрабатываемую поверхность путем приложения нормально к ней статической и периодической импульсной нагрузки с помощью обрабатывающего устройства с оправкой, а также бойком и волноводом, выполненными в виде стержней, расположенных в центральном продольном отверстии оправки, при этом периодическую импульсную нагрузку прикладывают с помощью бойка, воздействующего на волновод, причем используют обрабатывающее устройство с радиально расположенными плунжерами, закрепленными на них деформирующими инструментами, ширина и высота которых равна соответственно ширине и глубине раскатываемой канавки, винтовой цилиндрической пружиной сжатия, установленной на свободном торце волновода, поверхность которого выполнена конической и расположена в контакте с подшипниками качения в виде завальцованных шариков, установленных на свободных торцах упомянутых плунжеров, плоской пружиной в форме волнового кольца и кольцом управления с рукояткой и расположенными на его торце пальцами для воздействия на волны упомянутого волнового кольца при повороте с помощью рукоятки кольца управления для вывода деформирующих инструментов из обрабатываемой канавки, при этом статическую нагрузку прикладывают деформирующими инструментами с помощью указанной плоской пружины в форме волнового кольца.

Сущность способа поясняется чертежами.

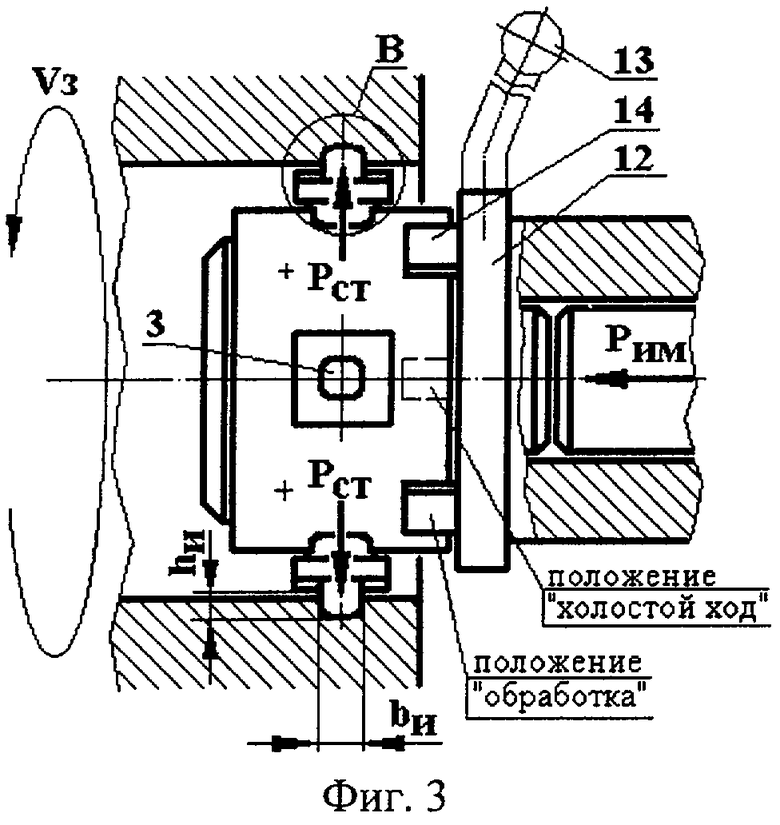

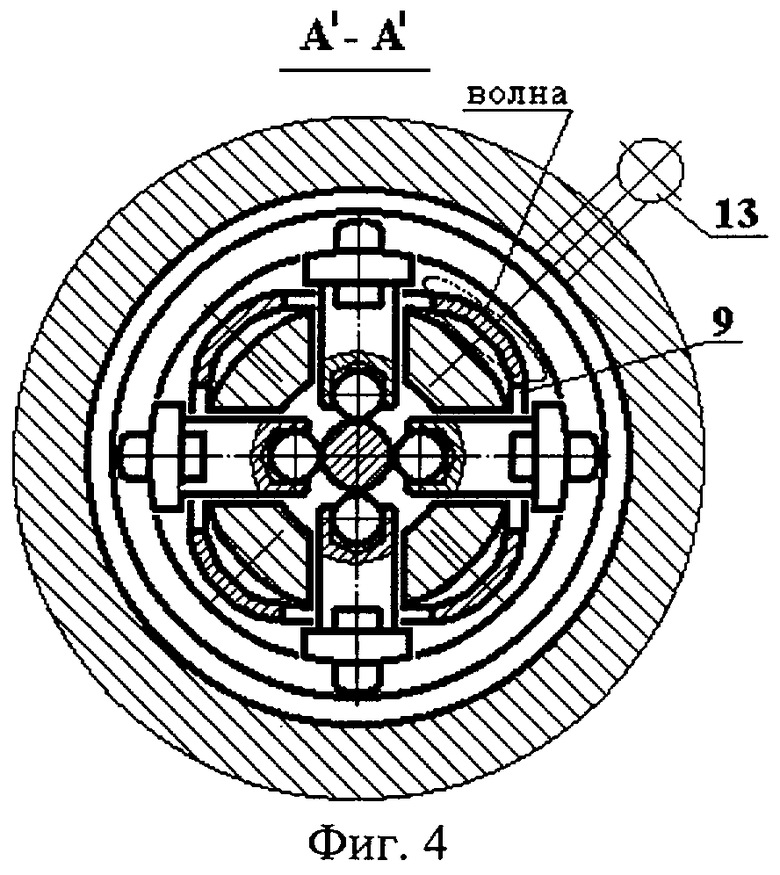

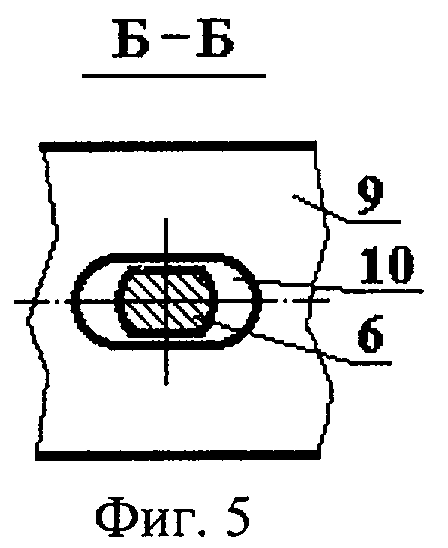

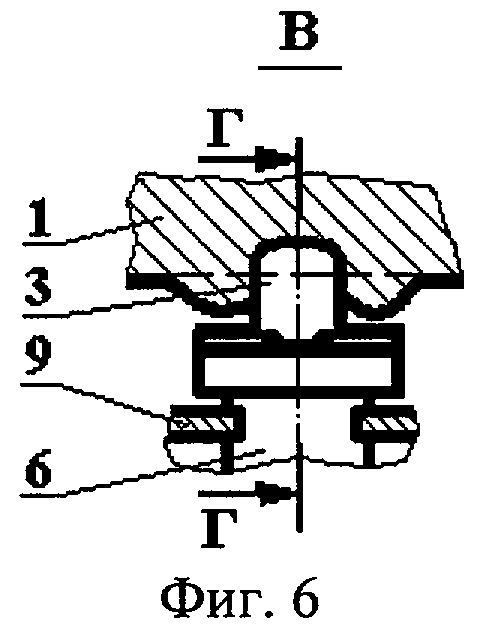

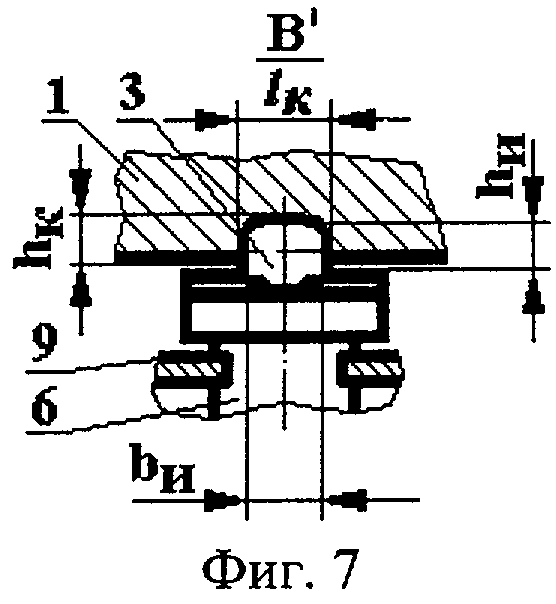

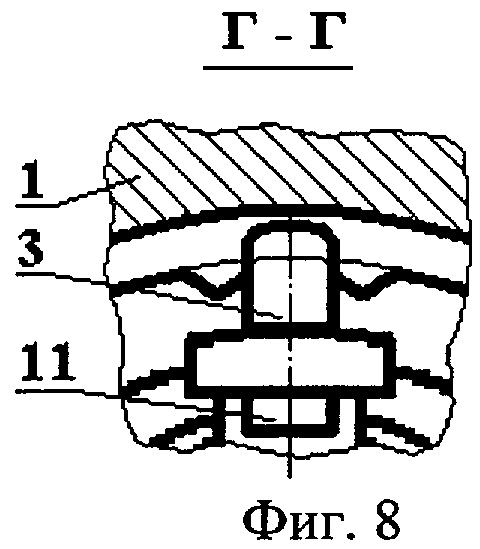

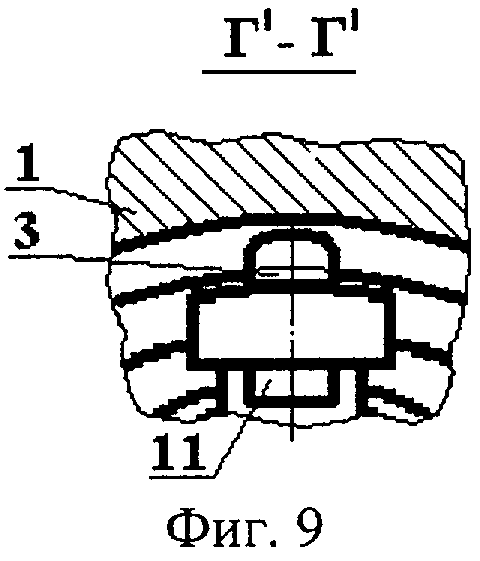

На фиг.1 представлена схема обработки внутренних канавок предлагаемым способом статико-импульсного раскатывания, продольный разрез; на фиг.2 - поперечное сечение А-А на фиг.1, инструменты находятся в канавках в рабочем положении и рукоятка управления в положении «обработка»; на фиг.3 - общий вид устройства, реализующее способ, и схема действия сил; на фиг.4 - поперечное сечение А-А на фиг.1, инструменты выведены из обработанных канавок и рукоятка управления в положении «холостой ход»; на фиг.5 - сечение Б-Б на фиг.2; на фиг.6 - элемент В на фиг.3, случай, когда высота инструмента больше глубины канавки, которая предварительно не прорезана; на фиг.7 - элемент В на фиг.3, случай, когда высота инструмента равна глубине канавки, которая предварительно прорезана; на фиг.8 - поперечное сечение Г-Г на фиг.6, случай, когда высота инструмента больше глубины канавки, которая предварительно не прорезана; на фиг.9 - поперечное сечение Г-Г на фиг.6, случай, когда высота инструмента равна глубине канавки, которая предварительно прорезана.

Предлагаемый способ предназначен для обработки поверхностным пластическим деформированием канавки, расположенной на внутренней поверхности с использованием постоянной статической и периодической импульсной нагрузки на инструмент.

Заготовка 1 получает вращение Vз, а устройство для раскатывания в виде оправки 2 вводят в отверстие обрабатываемой заготовки на расстояние l от торца, равное расстоянию расположения внутренней канавки.

Оправка 2 содержит деформирующие инструменты 3, боек 4 и волновод 5, выполненные в виде стержней. Деформирующие инструменты 3, ширина bи и высота hи которых равна соответственно ширине lк и глубине hк раскатываемой канавки, закреплены на радиально расположенных плунжерах 6, на свободные торцы которых установлены подшипники качения 7, например в виде завальцованных шариков, и которыми плунжеры 6 контактируют с конической поверхностью волновода 5. В центральном продольном отверстии оправки 2 расположены боек 4 и волновод 5, на свободном торце которого смонтирована винтовая цилиндрическая пружина сжатия 8.

На оправке 2 установлена обечайка, изготовленная из плоской пружины в виде кольца 9, через ее отверстия 10 проходят плунжеры 6, контактирующие с кольцом 9 пазами 11. Внутренний диаметр кольца 9 несколько больше диаметра оправки 2. Рядом с пружинным кольцом 9 на оправке 2 (фиг.1) установлено кольцо управления 12, имеющее рычаг управления, например в виде рукоятки 13, и пальцы 14, расположенные на торце со стороны пружинного кольца. Количество пальцев 14 равно количеству плунжеров 6 с инструментами 3. Пальцы 14 взаимодействуют с пружинным кольцом 9 таким образом, что, находясь над пружинным кольцом, в местах контакта они прижимают ее к оправке (фиг.2), при этом в местах между пальцами радиальный зазор между оправкой и пружинным кольцом увеличивается, образуя «волну» (фиг.4).

С помощью пружинного волнового кольца 9 нормально к обрабатываемой поверхности инструменты 3 воздействуют на нее статически с усилием Рст, а с помощью бойка 4 воздействуют периодически импульсно с усилием Рим.

Вывод инструментов 3 из обработанной канавки осуществляется поворотом относительно продольной оси кольца управления 12 вручную с помощью рукоятки 13. Согласно фиг.1-4 рукоятку 13 достаточно повернуть на 45°, при этом пальцы 14 через пружинное кольцо радиально переместят к центру плунжеры 6 (фиг.4) и выведут деформирующие инструменты из зоны контакта с обрабатываемой поверхностью канавки.

Конструкция и форма деформирующих инструментов 3 подбирается экспериментально и индивидуально в каждом конкретном случае, они могут быть выполнены сборными и сменными на плунжерах 6, а также цельными инструмент - плунжер, в количестве, принимаемом по конструктивным соображениям.

В качестве механизма импульсного нагружения инструментов применяется гидравлический генератор импульсов [3, 4]. Заготовке сообщают вращательное движение, а предлагаемое устройство с рукояткой в положении «холостой ход» (фиг.4) - вводят в отверстие на глубину l, переводят рукоятку в положение «рабочее» (фиг.2) и включают гидравлический генератор импульсов.

Периодическую импульсную Рим нагрузку прикладывают в направлении продольной оси и благодаря клиноплунжерному механизму, состоящему из плунжеров 6 и конического волновода 5, направляют ее по нормали к обрабатываемой поверхности канавки.

Периодическую импульсную нагрузку Рим осуществляют с помощью бойка 4, воздействующего на торец волновода 5, который своим конусом радиально разводит плунжеры с инструментом. С целью отвода волновода после удара в первоначальное положение (согласно фиг.1, вправо) на свободный торец волновода воздействует винтовая цилиндрическая пружина сжатия 8 (ГОСТ 13766-68).

В результате удара бойка 4 по торцу волновода 5 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на плунжеры 6, на инструменты 3 и на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

При глубине канавки hк>1 мм желательно проводить предварительное прорезание канавки. Если предварительное прорезание канавки не проводится, то при раскатывании вытесненный из канавки металл волнами расположится рядом (фиг.6 -7) и его необходимо удалять, для чего потребуется дополнительная обработка, например расточка отверстия.

Если раскатывание внутренней канавки проводится после предварительной прорезки, то деформирующие инструменты 3 берутся шириной bи и высотой hи, равной соответственно ширине bк и глубине hк раскатываемой канавки.

В результате статико-импульсной обработки предлагаемым способом по сравнению с традиционным, например растачиванием, происходит упрочнение ослабленного канавкой близлежащего слоя.

Глубина упрочненного слоя обработанного предлагаемым способом достигает 1,5...2,5 мм, что значительно (в 2...2,5 раза) увеличивает долговечность эксплуатации ответственных деталей.

Наибольшая степень упрочнения составляет 15...30%.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки канавки гильзы с использованием специального стенда. Значения технологических факторов (частоты ударов, размеры и радиусы скруглений инструмента) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности составляла Рст≥25...40 кН; Рим=255...400 кН. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270...280. Глубина упрочненного статико-импульсной обработкой слоя составила 1,9...2,2 мм, что значительно (в 2 раза) увеличивает долговечность эксплуатации детали по сравнению с традиционным растачиванием.

Упрочненный слой при традиционном растачивании не формируется, кроме того, продольное сечение в месте канавки ослабляется, канавка является концентратором напряжений, что приводит в условиях длительного действия больших нагрузок при эксплуатации к аварийным ситуациям.

Предлагаемым способом в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии достигается упрочнение поверхностного слоя на большую глубину.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин.

Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного-пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Микровибрации в процессе благоприятно сказываются на условиях работы инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности.

Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Источники информации

1. А.с. СССР, 456719, МКИ В 24 В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием. 1974.

2. Патент РФ 2098259, МКИ6 В 24 В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2287426C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2283748C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2286237C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355553C1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355554C1 |

Изобретение относится к способам отделочно-упрочняющей обработки канавок внутренних поверхностей деталей. Способ включает воздействие на обрабатываемую поверхность путем приложения нормально к ней статической и периодической импульсной нагрузки с помощью обрабатывающего устройства с оправкой. При этом используют обрабатывающее устройство с радиально расположенными плунжерами, закрепленными на них деформирующими инструментами, винтовой цилиндрической пружиной сжатия, плоской пружиной и кольцом управления с рукояткой. Оправка выполнена с центральным продольным отверстием, в котором расположены волновод и боек в виде стержней. Винтовая цилиндрическая пружина сжатия установлена на свободном торце волновода, поверхность которого выполнена конической и расположена в контакте с подшипниками качения в виде завальцованых шариков, установленными на свободных торцах упомянутых плунжеров. Плоская пружина выполнена в форме волнового кольца. На торце кольца управления выполнены пальцы для воздействия на волны упомянутого волнового кольца. Периодическую импульсную нагрузку прикладывают с помощью бойка, воздействующего на волновод. Статическую нагрузку прикладывают деформирующими инструментами с помощью волнового кольца. Вывод деформирующих инструментов из обрабатываемой канавки осуществляют поворотом кольца управления с помощью рукоятки. В результате расширяются технологические возможности статико-импульсной обработки. 9 ил.

Способ статико-импульсного раскатывания внутренних канавок, включающий воздействие на обрабатываемую поверхность путем приложения нормально к ней статической и периодической импульсной нагрузки с помощью обрабатывающего устройства с оправкой, а также бойком и волноводом, выполненными в виде стержней, расположенных в центральном продольном отверстии оправки, при этом периодическую импульсную нагрузку прикладывают с помощью бойка, воздействующего на волновод, отличающийся тем, что используют обрабатывающее устройство с радиально расположенными плунжерами, закрепленными на них деформирующими инструментами, ширина и высота которых равна, соответственно, ширине и глубине раскатываемой канавки, винтовой цилиндрической пружиной сжатия, установленной на свободном торце волновода, поверхность которого выполнена конической и расположена в контакте с подшипниками качения в виде завальцованых шариков, установленными на свободных торцах упомянутых плунжеров, плоской пружиной в форме волнового кольца, и кольцом управления с рукояткой и расположенными на его торце пальцами для воздействия на волны упомянутого волнового кольца при повороте с помощью рукоятки кольца управления для вывода деформирующих инструментов из обрабатываемой канавки, при этом статическую нагрузку прикладывают деформирующими инструментами с помощью указанной плоской пружины в форме волнового кольца.

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| Сборная деформирующая протяжка | 1986 |

|

SU1324831A1 |

| Комбинированная головка для обработки отверстий | 1977 |

|

SU878535A1 |

| Инструмент для получения микрорельефа | 1991 |

|

SU1781018A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| US 4367576 A1, 11.01.1983. | |||

Авторы

Даты

2006-07-27—Публикация

2005-07-12—Подача