Изобретение относится к производству глинозема, в частности к получению активных добавок, гидрокарбоалюминатов щелочноземельных металлов, применяемых для очистки алюминатных растворов от кремнезема и органических соединений.

Способ получения гидрокарбоалюминатов щелочноземельных металлов включает дробление и измельчение природного магнийсодержащего сырья до крупности >1 мм, температурную обработку материала в интервале 550-700°С, взаимодействие активированного сырья, выбранного из брусита, магнезита и доломита, с щелочным алюминатным раствором при температуре около 80°С в течение 5-30 минут, отделением непрореагировавшей части декантационными методами, с получением смеси гидрокарбоалюминатов магния (80-100%) и кальция (20-0%), отличающийся тем, что активация природного магнийсодержащего сырья производится температурной обработкой материала в интервале 550-700°С.

Известен способ получения синтетического гидроталькита и антацида (патент США №3650704, опубл. 21.03.1972 г.). Гидрокарбоалюминат магния получали добавлением водного раствора сульфата алюминия и карбоната натрия к суспензии гидроксида магния. Пульпа затем промывалась водой до полного выведения сульфат-ионов. Суспензия нагревалась до 85°С в течение 3 часов, осадок высушивался. В качестве магнийсодержащих соединений заявлены оксид, гидроксид, карбонат магния, а также водорастворимые соли магния, такие как хлорид, нитрат и сульфат магния.

Недостатками способа являются длительность процесса и невысокая степень превращения, расходование дорогостоящих солей магния.

Известен способ получения кристаллического гидрокарбоалюмината магния (патент США №4539195, опубл. 2.09.1985 г.). Процесс включает конверсию гидроксида алюминия и основного карбоната магния в присутствии, по меньшей мере, одного компонента - оксида или гидроксида магния. Смешивание происходит в стехиометрическом отношении в пересчете на алюминий или магний. Процесс ведут при температуре 50-100°С, полученный продукт подвергают распылительной сушке. В результате получается химически не связанная смесь карбоната магния с алюминатными соединениями.

Недостатками способа являются невысокая степень превращения и образование химической не связанной смеси карбоната магния с гидроксидом алюминия.

Известен способ получения алюмината магния (патент РФ №2359913, опубл. 10.08.2001). Он включает смешение гидроксокарбоната магния или гидроксида магния с гидроксидом алюминия и термообработку в присутствии оксида углерода СО с парциальным давлением 0,02-0,2 ат при скорости нагрева 20-100°С/ч.

Недостатками способа является низкая эффективность и длительность процесса.

Известен способ получения гидратированного гидроксоалюмината формулы Mg6Al2(OH)18·4H2O (патент РФ №2275331, опубл. 10.07.2005), который заключается во взаимодействии раствора алюмината натрия с каустическим модулем 3,64-3,7 с раствором хлорида магния с концентрацией хлорида магния 5-10 масс.%, полученную смесь перемешивают при температуре 80-100°С в течение 1-3 ч.

Недостатком способа является низкая эффективность способа, загрязнение алюминатного раствора хлорид-ионом.

Известен способ получения высокодисперсного алюмината магния (патент РФ №2457181, опубл. 27.07.2012), в котором гидроксид магния и гидроксид алюминия в весовом отношении 2,69:1 смешивают и подвергают механической активации в высоконапряженных планетарно-центробежных мельницах в течение 5-15 при отношении массы навески к массе шаровой нагрузки 1:10-1:30 и ускорении при активации 20-40 г. Продукты активации обрабатывают водой при температурах 20-95°С и времени 0,25-2 часа, фильтруют, высушивают и подвергают термической обработке при температуре не ниже 800°С в течение 2-4 часов. Изобретение позволяет получить порошкообразный алюминат магния с удельной поверхностью от 80 до 260 м2/г. Данный способ позволяет получить активную добавку с развитой удельной поверхностью и предполагает стадию активации, был выбран в качестве прототипа.

Техническим результатом изобретения является повышение степени и скорости формирования гидрокарбоалюминатов щелочноземельных металлов из природного сырья, а также повышение энергоэффективности процесса.

Технический результат достигается тем, что в способе получения гидрокарбоалюминатов щелочноземельных металлов, включающем дробление и измельчение природного магнийсодержащего сырья, выбранного из брусита, магнезита и доломита, для активирования его магнезиальной части и последующее взаимодействие при активном перемешивании со щелочным алюминатным раствором, обработку проводят при от 500 до 700°С от 120 до 240 мин, а взаимодействие со щелочным алюминатным раствором ведут в течение от 5 до 60 минут при температуре 80±50°С.

Для получения продукта высокой чистоты магнезиальная часть природного магнийсодержащего сырья должна быть активирована. В противном случае наблюдается низкая степень превращения, а полученный продукт будет содержать большое количество примесных фаз, что скажется на качестве продукта.

Активация магнезиальной части может быть осуществлена нагреванием магнийсодержащих соединений в температурном интервале 500-700°C. При температурах ниже 500°С в конечном продукте будет содержаться значительное количество малоактивных фаз (в основном гидроксид и карбонат магния). При температуре выше 700°C, получаются менее активные формы оксида магния. Влияния малоактивных форм можно избежать нагреванием магнийсодержащего сырья до температур ниже 700°C, с целью активации магнезиальной части до активного оксида магния (MgOакт).

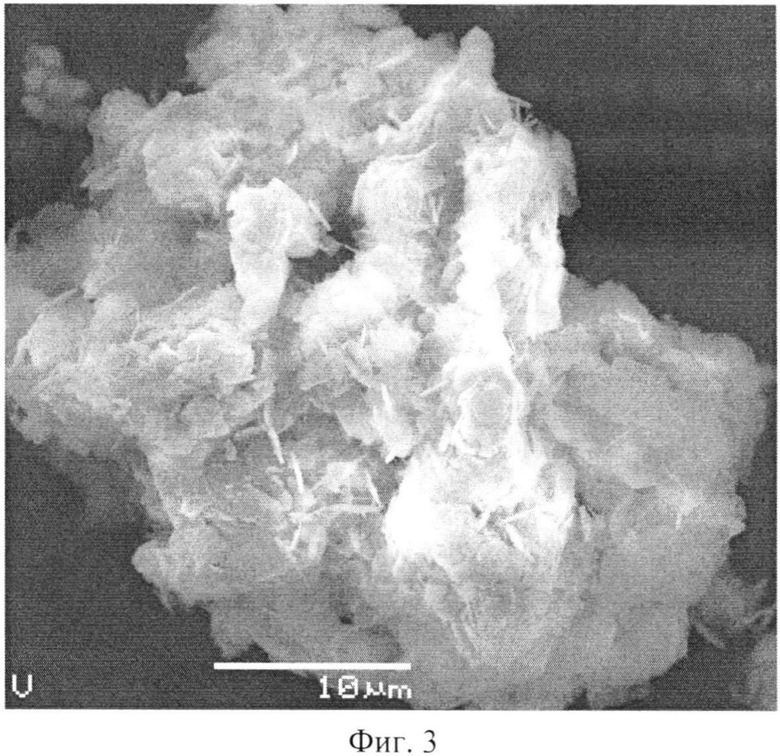

По предлагаемому способу полное формирование фазы гидрокарбоалюмината магния заканчивается в течение 5-15 минут, степень превращения более 95%. Если природный материал, помимо магниевой соли, содержит другое соединение в значительных количествах, как, например, СаСО3 в доломите, то последнее не подвергается разложению в процессе температурной обработки. Степень превращения СаСО3 в гидрокарбоалюминат кальция 4СаО·Аl2O3·0,5СO2·11Н2O регулируется продолжительностью взаимодействия щелочно-алюминатных растворов с сырьем и варьируется в пределах 0-19% от содержания СаСО3 в доломите с тем, чтобы его доля в приготовляемом препарате не превышала 20%.

Температурный интервал был выбран таким образом, чтобы перевести магниевую составляющую в ее самую активную форму, а соединения кальция не претерпевали каких-либо структурных изменений. Это позволит существенно сократить энергозатраты на обработку сырья (для разложения кальцита необходим нагрев до 900-1000°C). Таким образом, схема формирования гидрокарбоалюминатных фаз для кальция и магния описывается уравнениями

Проведенные исследования кинетики процесса формирования гидрокарбоалюмината магния позволило выявить скоротечность реакции, при условии активации карбоната и/или гидроксида магния в интервале температур 500-700°C. Также было установлено, что регистрируемая уже на первой минуте взаимодействия фаза гидрокарбоалюмината магния устойчива при различных температурах и концентрациях в течение продолжительного времени (по прошествии 140 ч изменений не обнаружено). Известно, что карбонат кальция также является неустойчивой фазой в щелочно-алюминатных растворах и при повышенных температурах стремится перейти в устойчивую фазу кубического шестиводного трехкальциевого алюмината, что происходит через фазу ненасыщенного гидрокарбоалюмината кальция. Высокая скорость реакции формирования ГКАМ позволяет «поймать» кальций на стадии гидрокарбоалюмината. При этом степень трансформации кальцита можно регулировать продолжительностью взаимодействия в интервале 5-60 минут.

Как следует из реакции (2), превращение СаСО3→4СаО·Аl2O3·0,5СO2·11Н2O сопряжено также переходом дорогостоящей каустической щелочи в карбонатную, что является крайне нежелательным в контексте металлургического производства. Избежать дополнительного накапливания карбонат-иона

Активированный материал добавляется к водному щелочно-алюминатному раствору, в том числе содержащему карбонат-ион. Предлагаемый способ осуществляется в среде сильных электролитов, рН более 13, что способствует реализации процесса в течение нескольких минут.

В качестве конверсионной среды может быть использован синтетический раствор, содержащий гидроксид натрия, карбонат натрия (в случае систем с доломитом необязательно) и алюминат-ион. Реальные алюминатные растворы глиноземного производства также могут быть использованы для синтеза веществ.

Растворы глиноземного производства имеют следующий состав, г/л: 120-250 Na2Oк, 20-100 Na2CO3 и 50-120 Аl2О3. Как показали исследования, подобная композиция благоприятно сказывается на качестве и выходе получаемого продукта. Достаточно чистые образцы удавалось получить как в искусственных системах, так и из производственных алюминатных растворов.

Синтез следует вести при температуре 80±5°C. Более низкие температуры уменьшают степень конверсии и скорость реакции, более высокие температуры увеличивают энергозатраты и способствуют излишнему парению воды.

Активированный магнийсодержащий материал в количестве 30-250 г/л добавляют к нагретому до температуры процесса щелочно-алюминатному раствору. Синтез ведут при интенсивном перемешивании.

Процесс ведут в течение 5-60 минут до полного завершения формирования гидрокарбоалюмината магния и необходимой степени превращения фазы гидрокарбоалюмината кальция. Время определяется экспериментально.

Непрореагировавший остаток отделяется декантацией, т.к. скорость его осаждения, как минимум, в три раза выше скорости осаждения гидрокарбоалюминатов кальция и магния.

Предлагаемый способ обеспечивает высокий выход и степень чистоты продукта, которая составляет более 95%.

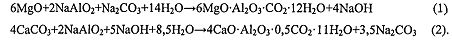

Полученные по данному способу соединения были проанализированы количественным, рентгенофазовым и термогравиметрическим методами. Продукты, полученные по нижеприведенным примерам, были проанализированы на дифрактометре XRD-7000 фирмы «Shimadzu». Рентгенофазовый анализ образцов (фигуре 1) показал, что продукт-гидрокарбоалюминат магния высокой чистоты. Сравнение основных дифракционных пиков синтезированных продуктов и природного аналога - гидроталькита (гидрокарбоалюмината магния формулы Mg6Al2(OH)18CO3·4H2O) представлено в таблице 1.

Под высокой чистотой образца в контексте данного изобретения подразумевается отсутствие дифракционных линий, присущих другим соединениям магния. Несуществование нехарактерных линий на дифрактограмме обозначают отсутствие других соединений в сколь-либо значительных количествах.

Степень окристаллизованности вещества можно оценить по ширине пиков. Узкие интенсивные пики указывают на высокую степень кристаллизации образцов, а также на их однородность и изотропность физико-химических свойств.

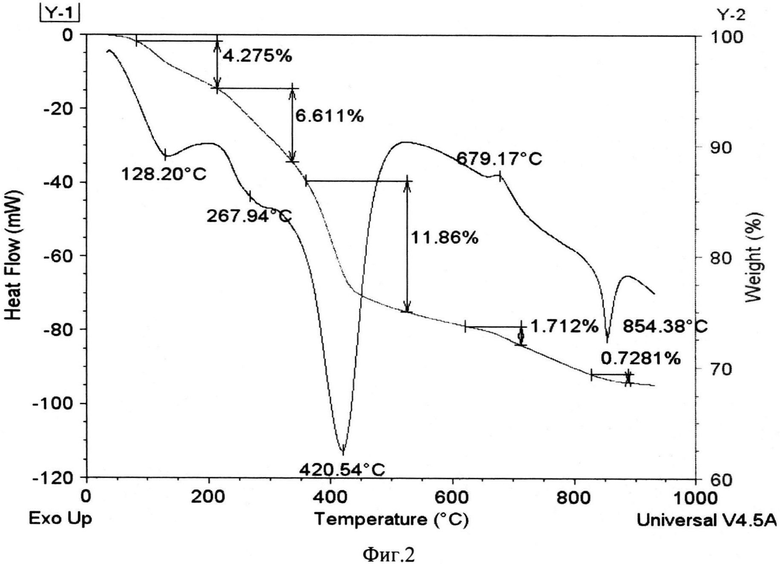

Синтезированные гидрокарбоалюмината имеют пластинчатую морфологию. Гранулометрический состав частиц зависит, главным образом, от условий синтеза и варьируется в пределах нескольких сотен нм до микрометров в горизонтальной плоскости. Основные пластинки характеризуются отчетливой гексагональной формой и острыми гранями. Также заметна асимметричная природа основных частиц. Электронная микрофотография образца 1 представлена на фигуре 3.

Синтезированные вещества, обладая развитой удельной поверхностью 90-200 м2/г, могут быть использованы в качестве адсорбента примесей органических соединений, характерных для производственных алюминатных растворов технологии Байера, а также в очистке алюминатных растворов нефелиновой технологии от кремнезема.

Пример 1

Измельченный карбонат магния (магнезит) в количестве 50 г был нагрет до температуры 500°C в течение 15 минут, затем охлаждался в эксикаторе. Полученный оксид магния, в количестве 23 г, добавляли к синтетическому раствору.

Раствор готовили введением 9 г алюминиевой стружки марки А 999 к 200 мл водного раствора, содержащего 200 г/л Na2Oк, дополнительно вводили карбонат-ион в виде Na2СО3, в пересчете на Na2Oкб,=30,7 г/л. Раствор нагревали до 80°С, затем добавляли активированное сырье. Смесь перемешивали (180 об/мин) в течение 180 мин, затем пульпу фильтровали. Осадок промывали и высушили при 105°C в течение 12 часов.

Конечный продукт, гидрокарбоалюминат магния с удельной поверхностью 205 м2/г, характеризовался высокой степенью белизны и весил около 54,8 г, что означает выход продукта не менее 95%. Осадок был проанализирован рентгенофазовым методом, что подтвердило образование гидрокарбоалюмината высокой чистоты. Результаты анализа представлены в таблице 2.

Полученный гидрокарбоалюминат в количестве 2 г добавляли к 100 мл упаренного алюминатного раствора схемы Байера, вели перемешивание в течение 5 минут, затем отделяли твердое фильтрацией. Получили коричневый кек (гидрокарбоалюминат с сорбированными органическими соединениями) и осветленный алюминатный раствор, степень очистки от органических веществ 48%.

Пример 2

Измельченный гидроксид магния (брусита) в количестве 25 г подвергали температурной обработке 500°С в течение 60 минут. Период в 60 минут был выбран для полного завершения процесса активации, подбирается в каждом отдельном случае, в зависимости от количества и крупности материала и температуры обработки. Обычно, этот период варьируется в пределах 30-120 минут.

9 г активированного MgO добавляли к 75 мл упаренного алюминатного раствора Николаевского глиноземного завода, содержащего, г/л: 90 Аl2О3, 260 Na2Ооб; αк=4,2. Смесь нагревали до 80°C и перемешивали со скоростью 180 об/мин в течение 30 минут. Затем пульпу фильтровали, кек промывали и высушивали при температуре 105°C на протяжении 12 часов. Полученный образец рыжего цвета весил 21,8 г. Рентгенофазовый анализ показал образование гидроталькитной фазы в значительной степени. Результаты анализа представлены в таблице 3.

Пример 3

В качестве магнийсодержащего сырья был взят доломит состава, %: СаО 28,47, MgO 20,43, Аl2О3 0,69, SiO2 3,68, п.п.п. 45, 23.

Для активации магнезиальной части доломит в количестве 100 г подвергли температурной обработке 500°C в течение 60 минут.

75 г активированного сырья добавляли к 200 мл упаренного алюминатного раствора Николаевского глиноземного завода, содержащего, г/л: 90 Аl2О3, 260 Na2Ооб; αк=4,2. Смесь нагревали до 80°C и перемешивали со скоростью 180 об/мин в течение 15 минут. Скорость отстаивания непрореагировавшего остатка приблизительно в 3 раза выше, чем у гидрокарбоалюминатов. Остаток отделяли декантацией. Затем пульпу гидрокарбоалюминатов фильтровали, кек промывали и высушивали при температуре 105°C на протяжении 12 часов. Полученный образец весил 61 г, степень чистоты 94%. Масса непрореагировавшего остатка после сушки 42 г, остаток в основном представлен карбонатом кальция СаСО3. Результаты анализа представлены в таблице 4.

Фиг. 1 - Рентгенограмма синтезированного гидрокарбоалюмината.

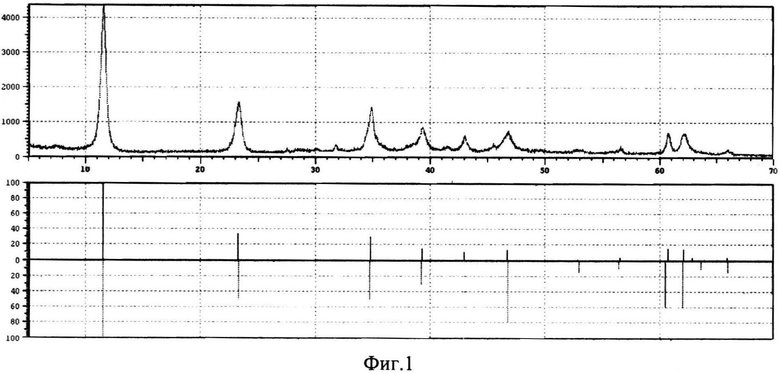

Фиг. 2 - Термограмма синтезированного гидрокарбоалюмината.

Фиг. 3 - Микрофотография синтезированного гидрокарбоалюмината (×2500).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфата магния из магнийсодержащего сырья | 2019 |

|

RU2727382C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОЙ ДОБАВКИ | 2014 |

|

RU2562266C1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| Способ получения магнезиальной шихты | 1982 |

|

SU1135714A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2012 |

|

RU2513652C2 |

| ВЯЖУЩЕЕ ДЛЯ КЛАДОЧНЫХ РАСТВОРОВ | 2003 |

|

RU2255915C1 |

| СПОСОБ МОКРОГО ГАШЕНИЯ ОКСИДОВ КАЛЬЦИЯ И МАГНИЯ ОТ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2654010C2 |

| СПОСОБ УВЕЛИЧЕНИЯ КОНЦЕНТРАЦИИ ИОНОВ МАГНИЯ В ИСХОДНОЙ ВОДЕ | 2018 |

|

RU2769268C2 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| МИНЕРАЛЬНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕШАННОЙ ТВЕРДОЙ ФАЗЫ КАРБОНАТОВ КАЛЬЦИЯ И МАГНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2599758C2 |

Изобретение относится к цветной металлургии и может быть использовано для синтеза активных добавок и для глубокой очистки алюминатных растворов глиноземного производства от органических примесей и кремнезема. Способ получения гидрокарбоалюминатов щелочноземельных металлов включает температурную обработку природного магнийсодержащего сырья, выбранного из брусита, магнезита и доломита, при 500-700°С 120-240 мин для активирования его магнезиальной части. Затем осуществляют его взаимодействие при активном перемешивании со щелочным алюминатным раствором в течение 5-60 минут при температуре 80±5°С. Технический результат - повышение степени и скорости формирования гидрокарбоалюминатов щелочноземельных металлов за счёт образования активного метастабильного комплекса Mg-O, повышение энергоэффективности процесса. 3 ил., 3 пр., 4 табл.

Способ получения гидрокарбоалюминатов щелочноземельных металлов, включающий температурную обработку природного магнийсодержащего сырья, выбранного из брусита, магнезита и доломита, для активирования его магнезиальной части и последующее взаимодействие при активном перемешивании со щелочным алюминатным раствором, отличающийся тем, что обработку проводят при от 500 до 700°С от 120 до 240 мин, а взаимодействие со щелочным алюминатным раствором ведут в течение от 5 до 60 минут при температуре 80±5°С.

| US 4904457 A, 27.02.1990 | |||

| WO 2010004341 A1, 14.01.2010 | |||

| JP 2003305378 A, 28.10.2003 | |||

| US 4447417 A, 08.05.1984 | |||

| Способ обескремнивания алюминатных растворов | 1970 |

|

SU360837A1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНАТНЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2005 |

|

RU2302995C1 |

| US 4532121 A, 30.07.1985 | |||

| KR 20000075839 A, 26.12.2000 | |||

| KR 20000024701 A, 06.05.2000 | |||

Авторы

Даты

2015-02-10—Публикация

2012-11-22—Подача