Способ относится к химической технологии получения магнезиальной добавки для производства гранулированной аммиачной селитры и может найти применение при получении магнезиальной добавки с использованием в качестве магнийсодержащего сырья природного брусита.

Промышленные способы производства магнезиальной добавки основаны на разложении в различных условиях магнийсодержащего сырья, в качестве которого используются магнезит, каустический магнезит или брусит, растворами азотной кислоты с последующим отделением неразложившегося остатка и получением в качестве целевого продукта 30-40%-ных растворов нитрата магния, используемых далее при производстве аммиачной селитры.

Практический опыт применения природного брусита Кульдурского месторождения в качестве магнийсодержащего сырья для производства магнезиальной добавки показал, что получаемые после его азотно-кислотного разложения суспензии нитрата магния обладают крайне низкой фильтруемостью, что не позволяет эффективно осуществлять отделение неразложившегося остатка и тем самым получать очищенные от твердой фазы растворы нитрата магния. Причиной неудовлетворительной фильтруемости суспензий является наличие в составе выделяемого осадка гелеобразных кремнистых соединений, образование которых связано со вскрытием примесных силикатных минералов, содержащихся в природном брусите.

Известен способ получения 32-40% раствора нитрата магния, используемого в качестве магнезиальной добавки для производства аммиачной селитры. По данному способу магнийсодержащее сырье смешивают с водой и в полученную водную суспензию вводят 50-60%-ную азотную кислоту до достижения pH 5,0-6,0 и затем фильтрацией выделяютнеразложившейся остаток с получением очищенного раствора нитрата магния (ЕР 0107870 А1, опубл. 09.05.1984).

К недостаткам данного способа можно отнести сложность процесса получения магнезиальной добавки, обусловленную необходимостью предварительного приготовления суспензии магнийсодержащего сырья и трудностью поддержания величины pH в заданном интервале при использовании для разложения концентрированных растворов азотной кислоты. Кроме того, способ не обеспечивает высокой степени извлечения MgO из магнийсодержащего сырья вследствие того, что процесс разложения осуществляется в щелочной среде.

Известен также способ получения магнезиальной добавки путем разложения магнезита смесью 56-58%-ной азотной кислоты с 20-50%-ным раствором аммиачной селитры, взятых в массовом соотношении 1,0:(0,6-1,0) с последующим выделением неразложившегося остатка фильтрацией (SU 1792932 А1, опубл. 07.02.1993).

Недостатком предложенного способа является недостаточно высокая фильтруемость получаемых суспензий, что является следствием ее высокой вязкости из-за повышенной концентрации в жидкой фазе нитратов магния и аммония. Кроме того, применение растворов аммиачной селитры приводит к снижению содержания в составе магнезиальной добавки основного действующего компонента - нитрата магния. При этом необходимость приготовления смеси с заданным соотношением аммиачной селитры и азотной кислоты усложняет процесс получения магнезиальной добавки.

Известен способ получения магнезиальной добавки, согласно которому разложение каустического магнезита ведут до концентрации азотной кислоты 14-20%, после чего добавляют боратовую руду и продолжают разложение при температуре 75-80°C до получения нейтрального раствора. Полученный раствор фильтруют для выделения неразложившегося остатка (SU 1518329 А1, опубл. 30.10.1989).

Недостатками данного способа являются необходимость использования для получения магнезиальной добавки наряду с магнийсодержащим сырьем значительных количеств боратовой руды - специфичного продукта, ограниченно представленного на рынке, а также технологическая сложность проведения двухстадийного процесса получения магнезиальной добавки с последовательным разложением магнезита, а затем боратовой руды.

Наиболее близким по своей сущности к предлагаемому способу является способ получения магнезиальной добавки, заключающийся в разложении каустического магнезита в периодическом режиме путем его внесения в ~35%-ную азотную кислоту при температуре не более 80°C в течение 3-5 часов с последующим отделением неразложившегося остатка. Процесс осуществляют в нейтральной или кислой среде, соответственно, поддерживая к окончанию разложения избыток магнезита (до величины pH 6-7) или азотной кислоты. Выделение неразложившегося остатка от полученных кислых или нейтральных растворов нитрата магния осуществляют методами отстаивания или фильтрации (Производство аммиачной селитры в агрегатах большой единичной мощности / М.Е. Иванов, В.М. Олевский, Н.Н. Поляков, с. 159-161).

Недостатком данного способа получения магнезиальной добавки является низкая фильтруемость и скорость отстаивания суспензии нитрата магния, получаемой при использовании в качестве магнийсодержащего сырья природного брусита, что создает значительные технологические трудности с получением очищенных от твердой фазы растворов магнезиальной добавки.

Задачей, на решение которой направлен предлагаемый способ, является повышение эффективности процесса получения магнезиальной добавки из природного брусита за счет улучшения условий выделения неразложившегося остатка методом фильтрации.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в увеличении производительностифильтрования суспензий нитрата магния, получаемых при производстве магнезиальной добавки путем азотно-кислотного разложения природного брусита.

Для достижения технического результата в предлагаемом способе, включающем разложение природного брусита 34-38%-ной азотной кислотой при температуре не более 80°C с последующим отделением неразложившегося остатка от раствора нитрата магния, процесс разложения осуществляют в присутствии фторид- или(и) кремнефторид-ионов, а отделение неразложившегося остатка осуществляют методом фильтрации. При этом фторид- или(и) кремнефторид-ионы, в качестве источника которых используют фторид натрия, или фторид кальция, или фторсодержащие продукты азотно-кислотной переработки апатитового концентрата, берут в количестве не менее 0,1% в пересчете на фтор от массы брусита. При использовании заявляемых признаков предлагаемого способа достигается существенное увеличение производительности фильтрования суспензии нитрата магния, полученной путем разложения природного брусита по сравнению с известным способом, что обеспечивает эффективное выделение неразложившегося остатка с получением очищенных от твердых частиц растворов магнезиальной добавки.

Применимость и преимущества заявленного способа для решения поставленной задачи подтверждаются следующими примерами конкретного выполнения.

Пример 1 (по прототипу с получением в качестве продукта нейтрального раствора магнезиальной добавки)

В реактор, оборудованный механическим перемешиванием, загружают 1127,1 г 58%-ной азотной кислоты и разбавляют ее добавлением 795,5 г воды. Далее в полученный 34%-ный раствор азотной кислоты, подогретый до 60°C, в течение 4 часов равномерно вводят природный брусит Кульдурского месторождения в количестве 363 г. Состава брусит (в %): MgO - 60,6; СаО - 3,4; SiO2 - 3,2; R2O3 - 0,36, в т.ч. Fe2O3 - 0,31, Al2O3 - 0,05, влага - 0,1%.

Температуру реакционной смеси в реакторе поддерживают на всем протяжении процесса разложения не выше 80°C скоростью дозировки брусита. Взятая для разложения масса брусита соответствует его 10%-ному избытку от стехиометрически необходимого на взаимодействие с азотной кислотой, исходя из содержания в брусите MgO, CaO, R2O3. После окончания внесения брусита реакционную пульпу дополнительно перемешивают в течение 30 минут для завершения реакции нейтрализации азотной кислоты. Полученную суспензию с pH 6,4 в количестве 2246,7 г выгружают из реактора и фильтруют на воронке Бюхнера диаметром 7,5 см под вакуумом 80 мм рт. ст., используя в качестве фильтровальной перегородки промышленную полипропиленовую ткань. Производительность фильтрации суспензии составляет 0,26 м3/(м2·ч). Полученный фильтрат - очищенный от твердой фазы нейтральный раствор магнезиальной добавки в количестве 2081,2 г, содержит 35,7% нитрата магния в качестве основного компонента. Выход промытого водой и высушенного осадка составляет 43,9 г. Осадок содержит 26,2% SiO2, 41,3% MgO. Степень извлечения MgO в раствор составляет 91,8%.

Пример 2

Получение нейтрального раствора магнезиальной добавки осуществляют, как описано в примере 1, но предварительно перед проведением разложения брусита в 34%-ную азотную кислоту вносят 2,4 г фторида натрия. Количество фтора в виде фторид-ионов (F-), внесенное с NaF, составляет 0,3% от массы брусита. В результате последующего разложения брусита получают 2248,4 г суспензии нитрата магния с pH 6,1. Производительность фильтрации по суспензии составляет 1,03 м3/(м2·ч). Фильтрат в количестве 2081,1 г содержит 35,9% нитрата магния. Выход промытого водой и высушенного осадка составляет 44,4 г. Осадок содержит 25,8% SiO2, 58,9% MgO. Степень извлечения MgO составляет 88,1%.

Пример 3 (по прототипу с получением в качестве продукта кислого раствора магнезиальной добавки)

В реактор загружают 1127,1 г 58%-ной азотной кислоты и разбавляют добавлением 593,2 г воды. В полученный 38%-ный раствор азотной кислоты, подогретый до 60°C, равномерно вносят 300 г брусита в течение 4 часов. Состав брусита аналогичен использованному в примерах 1-2. Количество раствора азотной кислоты соответствует ее 10%-ному избытку от стехиометрически необходимого. Температура в процессе разложения брусита поддерживается не выше 80°C. По окончании внесения брусита полученную суспензию дополнительно перемешивают 30 мин, затем в количестве 1987,8 г выгружают из реактора и фильтруют. Производительность фильтрации составляет 0,27 м3/(м2·ч). Полученный после выделения осадка кислый раствор магнезиальной добавки в количестве 1890,1 г содержит 35,9% нитрата магния и 3,1% свободной азотной кислоты. Выход промытого водой и высушенного осадка составляет 11,6 г. Осадок содержит 81,5% SiO2 и 1,3% MgO. Степень извлечения MgO в раствор составляет 99,9%.

Пример 4

Получение кислого раствора магнезиальной добавки осуществляют, как описано в примере 3. Предварительно, перед проведением разложения брусита, в 38%-ную азотную кислоту вносят 2,0 г фторида натрия. Внесенное количество фтора в виде фторид-ионов (F-) составляет 0,3% от массы разлагаемого брусита. В результате последующего разложения брусита получено 1987,7 г суспензии нитрата магния. Производительность фильтрации по суспензии составляет 2,07 м3/(м2·ч). Фильтрат - кислый раствор магнезиальной добавки в количестве 1894,0 г, содержит 36,0% нитрата магния и 2,9% свободной азотной кислоты. Выход промытого водой и высушенного осадка составляет 11,1 г. Осадок содержит 86,4% SiO2 и 0,7% MgO. Степень извлечения MgO составляет 99,9%.

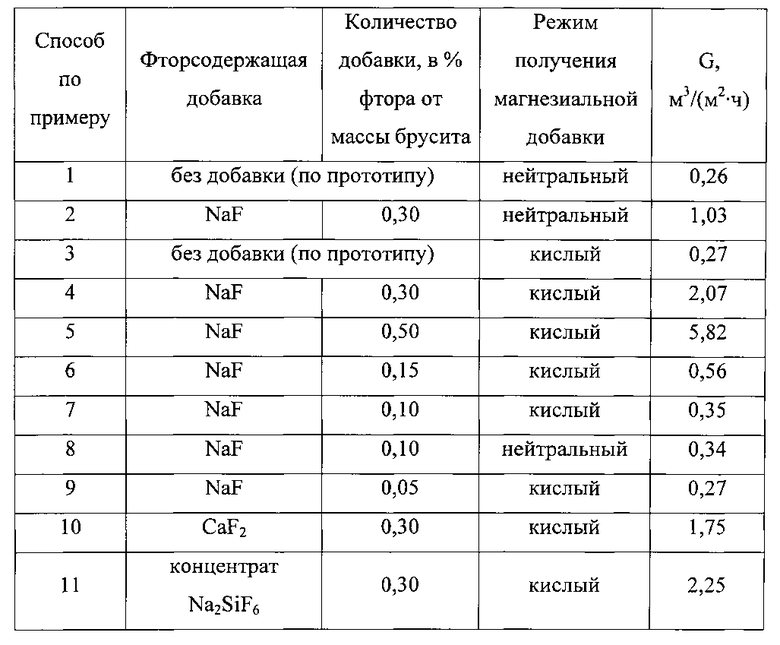

Проводят серию аналогичных примерам 1 и 3 опытов, в которых изменяют количество и вид источника фторид- или(и) кремнефторид-ионов (примеры 5-11). Результаты опытов приведены в таблице.

Как видно из приведенных примеров, получение магнезиальной добавки по предлагаемому способу приводит к существенному увеличению фильтруемости суспензий нитрата магния, образующихся в результате азотно-кислотного разложения природного брусита (минимум в 1,3 раза), что позволяет существенно повысить производительность фильтровального оборудования при выделении неразложившегося остатка.

Положительный эффект заключается в улучшении структуры выделяемого неразложившегося остатка, что обеспечивает существенное увеличение производительности фильтрации суспензий. Разложениеприродного брусита в присутствии в реакционной среде фторид- или(и) кремнефторид-ионов положительно сказывается на структурообразовании геля кремниевой кислоты, выделяющегося в результате разложения азотной кислотой примесных силикатных минералов. При проведении процесса разложения в заявленных условиях, по-видимому, гель кремниевой кислоты в значительной мере коагулирует с формированием вторичных малообводненных дискретных частиц (агломератов) аморфного кремнезема. Наличие кремнезема в составе суспензии в виде плотных и крупных частиц приводит к существенному улучшению структуры выделяемого осадка и, как следствие, повышению его фильтрационных характеристик.

В предлагаемом способе фторид- или(и) кремнефторид-ионы берут в количестве, составляющим в пересчете на фтор не менее 0,1% от массы брусита. При снижении количества вводимого фтора в виде фторид- или(и) кремнефторид-ионов менее 0,1% не обеспечивается высокая фильтруемость получаемых суспензий. В свою очередь, верхний предел количества вводимого фтора в виде фторид- или(и) кремнефторид-ионов определяется технико-экономическими соображениями: стоимостью и доступностью фторсодержащей добавки, требованиями к примесному составу магнезиальной добавки, условиям ее использования в производстве аммиачной селитры. В качестве источника фторид- или(и) кремнефторид-ионов могут быть использованы кислоторастворимые соединения кремнефторидов и фторидов, например Na2SiF6, NaF, CaF2. Также возможно применение и фторсодержащих продуктов азотно-кислотной переработки апатитового концентрата, например концентрата Na2SiF6, получаемого при обесфторивании азотно-фосфорнокислых растворов разложения апатита солями натрия.

Осуществление процесса разложения природного брусита по предлагаемому способу позволяет улучшить структуру неразложившегося остатка и обеспечивает существенное увеличение производительности фильтрования суспензии нитрата магния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОЙ ДОБАВКИ | 2014 |

|

RU2562269C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 2012 |

|

RU2491261C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИИ | 2001 |

|

RU2171224C1 |

| Способ переработки сыннырита на сульфаты калия, магния и глинозем | 2020 |

|

RU2749824C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНОГО КОНЦЕНТРАТА ИЗ АПАТИТА | 2011 |

|

RU2458863C1 |

| Способ модифицирования аммиачной селитры раствором нитрата магния | 1989 |

|

SU1792932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2614874C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКАРБОАЛЮМИНАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ПРИРОДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2540635C2 |

| Способ приготовления кондиционирующей магнезитовой добавки | 1987 |

|

SU1518329A1 |

Способ относится к химической технологии получения магнезиальной добавки для производства гранулированной аммиачной селитры и может найти применение при получении магнезиальной добавки с использованием в качестве магнийсодержащего сырья природного брусита. Сущность состоит в том, что при разложении брусита 34-38%-ной азотной кислотой при температуре не более 80°C с последующим отделением неразложившегося остатка от раствора нитрата магния, процесс разложения проводят в присутствии фторид- или(и) кремнефторид-ионов, а отделение неразложившегося остатка осуществляют методом фильтрации. Фторид- или(и) кремнефторид-ионы, в качестве источника которых используют фторид натрия, или фторид кальция, или фторсодержащие продукты азотно-кислотной переработки апатитового концентрата, берут в количестве не менее 0,1% в пересчете на фтор от массы брусита. Технический результат заключается в увеличении производительности фильтрования суспензий нитрата магния. 2 з. п. ф-лы, 1 табл., 4 пр.

1. Способ получения магнезиальной добавки, включающий разложение брусита 34-38%-ной азотной кислотой при температуре не более 80°C с последующим отделением неразложившегося остатка от раствора нитрата магния, отличающийся тем, что разложение ведут в присутствии фторид- или(и) кремнефторид-ионов, а отделение неразложившегося остатка осуществляют методом фильтрации.

2. Способ по п. 1, отличающийся тем, что в качестве источника фторид- или кремнефторид-ионов используют фторид натрия, или фторид кальция, или фторсодержащие продукты азотно-кислотной переработки апатитового концентрата.

3. Способ по п. 1, отличающийся тем, что фторид- или кремнефторид-ионы берут в количестве не менее 0,1 мас.% в пересчете на фтор от массы брусита.

| Способ приготовления магнезитовой добавки | 1981 |

|

SU1041518A1 |

| Устройство для автоматического дистанционного пуска электродвигателей | 1939 |

|

SU58914A1 |

| Способ изготовления труб из пластика | 1956 |

|

SU107870A1 |

| М | |||

| Е | |||

| ИВАНОВ и др | |||

| Производство аммиачной селитры в агрегатах большой единичной мощности | |||

| Москва, Химия 2-е изд., перераб | |||

| и доп | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

2015-09-10—Публикация

2014-03-25—Подача