Настоящее изобретение относится к совместному использованию в композициях одного или нескольких эластомеров, содержащих изопреновый эластомер, такой как натуральный каучук, особого неорганического усиливающего наполнителя и особого агента связывания неорганического наполнителя с эластомером.

Изобретение относится также к соответствующим композициям эластомеров и к изделиям, предпочтительно к пневматическим шинам, содержащим такие композиции.

Известно, что изделия из одного или нескольких эластомеров в общем случае подвергаются действию различных напряжений, таких как, например, изменение температуры, значительное изменение частоты воздействия в динамическом режиме, значительное статическое напряжение и/или усталость на изгиб, которыми нельзя пренебрегать в динамическом режиме. Такие изделия представляют собой, например, пневматические шины, обувные подошвы, напольные покрытия, транспортерные ленты, приводные ремни силовых передач, гибкие трубы, прокладки, в частности прокладки для электробытовых устройств, опоры, играющие роль гасителей вибрационных колебаний двигателей как с металлической арматурой, так и с гидравлической жидкостью внутри эластомера, оболочки кабелей, кабели, тельферные ролики.

При этом предложено предпочтительно использовать композиции одного или нескольких эластомеров, упрочненные специфическими неорганическими наполнителями, квалифицируемыми как "усиливающие" и предпочтительно имеющими высокую дисперсность. Эти наполнители, в частности белые наполнители, такие как осажденный диоксид кремния, могут конкурировать или даже превосходить, по меньшей мере в отношении упрочнения, традиционно используемую сажу и, кроме того, обеспечивают этим композициям в общем случае более низкий гистерезис, что означает, в частности, уменьшение внутреннего нагрева изделий из одного или нескольких эластомеров во время их использования.

Специалистам в данной области техники известно, что в общем случае в композициях одного или нескольких эластомеров, содержащих такие усиливающие наполнители, необходимо использовать связывающий агент, называемый также агентом связывания и предназначенный предпочтительно для обеспечения связи между поверхностью частиц неорганического наполнителя (например, осажденного диоксида кремния) и одного или нескольких эластомеров, облегчая при этом диспергирование этого неорганического наполнителя в среде эластомерной матрицы.

Под агентом связывания неорганического наполнителя с эластомером понимают, как известно, вещество, способное устанавливать достаточно прочную связь химической и/или физической природы между неорганическим наполнителем и эластомером.

Такой связывающий агент, являющийся по меньшей мере бифункциональным, соответствует, например, упрощенной общей формуле "N-V-M", где:

- N обозначает функциональную группу (функциональную группу "N"), способную связываться физически и/или химически с неорганическим наполнителем, при этом такая связь может быть образована, например, между атомом кремния связывающего агента и гидроксильными группами (OH) поверхности неорганического наполнителя (например, силанолами поверхности в случае, когда речь идет о диоксиде кремния);

- M обозначает функциональную группу (функциональную группу "M"), способную связываться физически и/или химически с эластомером, в частности, посредством атома или группы приемлемых атомов (например, атома серы);

- V означает (двухвалентную/углеводородную) группу, обеспечивающую связывание функциональных групп "N" и "M".

Связывающие агенты не следует путать с простыми агентами для покрытия неорганического наполнителя, которые, как известно, могут содержать функциональную группу "N", являющуюся активной в отношении неорганического наполнителя, но не имеют группу "M", являющуюся активной в отношении эластомера.

Связывающие агенты, в частности для связывания диоксида кремния с эластомером, описаны в большом числе документов предшествующего уровня техники, причем наиболее известны (поли)сульфидированные силаны, в частности (поли)сульфидированные алкоксисиланы. Среди (поли)сульфидированных силанов можно упомянуть, в частности, бис-триэтоксисилилпропилтетрасульфид (сокращенно TESPT), который в общем случае еще рассматривается в настоящее время в качестве продукта, обеспечивающего для вулканизатов, содержащих неорганический наполнитель в качестве усиливающего наполнителя, такой как диоксид кремния, очень хороший, возможно наилучший компромисс в отношении предотвращения подвулканизации, легкости применения и упрочняющей способности.

Комбинированное использование осажденного, предпочтительно высокодисперсного диоксида кремния и полисульфидированного силана (или функционализированного кремнийорганического соединения) в композиции одного или нескольких модифицированных эластомеров, позволило разработать "зеленые" пневматические шины для легковых транспортных средств (легковых автомобилей). Эта комбинация позволила достигнуть износостойкости, сравнимой с изностойкостью смеси эластомеров, упрочненных сажей, при этом улучшив в значительной степени сопротивление качению (откуда следует понижение потребления горючего) и сцепление с влажной поверхностью.

Таким образом, может представлять интерес возможность также использовать неорганический наполнитель, такой как диоксид кремния, в пневматических шинах большегрузных автомобилей, то есть в шинах, которые получают исходя из композиций на основе одного или нескольких изопреновых эластомеров и, главным образом, натурального каучука.

Однако та же самая комбинация "диоксид кремния/полисульфидированный силан", использованная с изопреновым эластомером, таким как натуральный каучук, не позволила получить степень упрочнения (что может быть проиллюстрировано кривой "напряжение-удлинение" при одноосном растяжении), достаточную по сравнению со степенью, получаемой в случае использования сажи в качестве наполнителя, причем это упрочнение при сжатии вело к посредственной износостойкости.

Целью настоящего изобретения является, в частности, разработка для композиций одного или нескольких эластомеров, содержащих диеновый эластомер, такой как натуральный каучук, ассоциации особого связывающего агента с особым неорганическим усиливающим наполнителем, причем эта комбинация представляет собой альтернативу использованию известных связывающих агентов с известными неорганическими усиливающими наполнителями, кроме того, эта комбинация обеспечивает в упомянутых композициях одного или нескольких эластомеров очень приемлемый компромисс свойств, в частности в отношении их реологических, механических и/или динамических свойств и предпочтительно гистерезиса. Комбинация выгодным образом обеспечивает улучшение износостойкости и компромисса "гистерезис/упрочнение". Кроме того, полученные композиции одного или нескольких эластомеров предпочтительно обладают очень хорошей адгезией одновременно к используемому неорганическому усиливающему наполнителю и к основам, с которыми они затем применяются.

Настоящее изобретение в первую очередь относится к использованию в композиции одного или нескольких эластомеров, содержащей по меньшей мере один изопреновый эластомер:

- осажденного диоксида кремния, содержащего алюминий, в качестве неорганического усиливающего наполнителя, причем содержание алюминия в осажденном диоксиде кремния превышает 0,5% масс., и 3-акрилоксипропилтриэтоксисилана (или γ-акрилоксипропилтриэтоксисилана) в качестве агента связывания неорганического наполнителя с эластомером.

Используемый осажденный диоксид кремния в общем случае содержит алюминий в количестве не более 7,0% масс., предпочтительно не более 5,0% масс., в частности не более 3,5% масс., например не более 3,0% масс.

Количество алюминия находится предпочтительно в интервале от 0,75 до 4,0% масс., более предпочтительно в интервале от 0,8 до 3,5% масс., в частности в интервале от 0,9 до 3,2% масс., предпочтительно в интервале от 0,9 до 2,5% масс. или от 1,0 до 3,1% масс. Например, количество алюминия находится в интервале от 1,0 до 3,0% масс. и даже в интервале от 1,0 до 2,0% масс.

Количество алюминия может быть определено любым приемлемым способом, например способом ICP-AES ("Inductively Coupled Plasma - Atomic Emission Spectroscopy" (атомно-эмиссионная спектроскопия с индуктивно связанной плазмой)), после перевода в водный раствор в присутствии фтороводородной кислоты.

Алюминий в общем случае находится в основном на поверхности осажденного диоксида кремния.

Несмотря на то, что алюминий может находиться одновременно в тетраэдрической, октаэдрической и пентаэдрической формах, в особенности в тетраэдрической и октаэдрической формах, в осажденном диоксиде кремния, используемом по настоящему изобретению, он предпочтительно находится в основном в тетраэдрической форме (при этом больше 50%, в частности по меньшей мере 90% и предпочтительно по меньшей мере 95% алюминия находится в тетраэдрической форме); при этом в основном имеют место связи типа SiOAl.

Осажденный диоксид кремния, содержащий алюминий и используемый по настоящему изобретению, преимущественно является высокодисперсным, то есть он является особенно приемлемым для дезагрегации и очень хорошего диспергирования в полимерной матрице, хорошо наблюдаемого при электронной или оптической микроскопии в тонких срезах.

Осажденный диоксид кремния, используемый по настоящему изобретению, предпочтительно имеет удельную поверхность CTAB в интервале от 70 до 240 м2/г.

Значение удельной поверхности может находиться в интервале от 70 до 100 м2/г, например в интервале от 75 до 95 м2/г.

Однако, более предпочтительно значение удельной поверхности CTAB находится в интервале от 100 до 240 м2/г и предпочтительно в интервале от 140 до 200 м2/г.

Осажденный диоксид кремния, используемый по настоящему изобретению, аналогичным образом, предпочтительно имеет удельную поверхность BET в интервале от 70 до 240 м2/г.

Значение удельной поверхности может находиться в интервале от 70 до 100 м2/г, например в интервале от 75 до 95 м2/г.

Однако, более предпочтительно значение удельной поверхности BET находится в интервале от 100 до 240 м2/г и предпочтительно в интервале от 140 до 200 м2/г.

Удельная поверхность CTAB представляет собой внешнюю поверхность, которая может быть определена способом по стандарту NF T 45007 (ноябрь 1987 года). Удельная поверхность BET может быть определена по способу Брунауэра-Эмметта-Теллера, описанному в "The Journal of the American Chemical Society", vol. 60, page 309 (1938), и по соответствующему стандарту NF T 45007 (ноябрь 1987 года).

Способность к диспергированию (и к дезагрегации) осажденного диоксида кремния, используемого по настоящему изобретению, может быть оценена посредством описанного далее испытания при гранулометрическим анализе (по дифракции лазерного излучения), осуществляемом с суспензией диоксида кремния, предварительно дезагрегированного ультразвуковой обработкой (разрушение объектов от 0,1 до нескольких десятков мкм). Дезагрегацию ультразвуком осуществляют посредством ультразвукового излучателя VIBRACELL BIOBLOCK (750 Вт), оснащенного зондом диаметром 19 мм. Гранулометрический анализ осуществляют по дифракции лазерного излучения на гранулометре SYMPATEC соответственно теории Фраунгофера.

В бюксе (высота: 6 см, диаметр: 4 см) взвешивают 2 г диоксида кремния и массу доводят до 50 г, прибавляя деминерализованную воду, таким образом, получают 4%-ю водную суспензию диоксида кремния, которую гомогенизируют в течение 2 минут перемешиванием магнитной мешалкой. Затем осуществляют дезагрегацию ультразвуком следующим образом: зонд погружают на глубину 4 см и включают на 5 минут 30 секунд при 80% номинальной мощности (по амплитуде). Затем осуществляют гранулометрический анализ, внося в кювету гранулометра объем V (в мл) гомогенизированной суспензии, необходимый для получения оптической плотности около 20.

Значение среднего диаметра Ø50, получаемое в этом испытании, тем меньше, чем выше способность диоксида кремния к дезагрегации.

Показатель дезагрегации FD определяют по уравнению:

FD=10×V/оптическая плотность суспензии, определенная гранулометром (эта оптическая плотность составляет около 20).

Показатель дезагрегации FD представляет собой показатель содержания частиц, имеющих размер меньше 0,1 мкм и не обнаруживаемых гранулометром. Этот показатель тем больше, чем выше способность диоксида кремния к дезагрегации.

В общем случае осажденный диоксид кремния, содержащий алюминий и используемый по настоящему изобретению, после дезагрегации ультразвуком имеет средний диаметр Ø50 меньше 5 мкм, в частности меньше 4 мкм, предпочтительно меньше 3,5 мкм, например меньше 3 мкм.

Как правило, показатель дезагрегации ультразвуком FD составляет больше 4,5 мл, в частности больше 5,5 мл, предпочтительно больше 9 мл, например больше 10 мл.

Маслопоглощение DOP осажденного диоксида кремния, содержащего алюминий и используемого по настоящему изобретению, может быть меньше 300 мл на 100 г и находиться, например, в интервале от 200 до 295 мл на 100 г. Маслопоглощение DOP может быть определено по стандарту ISO 787/5 с использованием диоктилфталата.

Одной из характеристик осажденного диоксида кремния, используемого по настоящему изобретению, может являться распределение или дисперсия объема пор и, в частности, распределение объема пор, обуславливаемое порами с диаметром, меньшим или равным 400 Å. Последний объем соответствует полезному объему пор наполнителей, используемых для упрочнения эластомеров.

Если осажденный диоксид кремния может обладать, согласно первому варианту, таким распределением пор (что может быть проиллюстрировано анализом кривых распределения размеров пор), что объем пор, обуславливаемый порами, диаметр которых находится в интервале от 175 до 275 Å, (V2) составляет меньше 50% объема пор, обуславливаемого порами с диаметром, меньшим или равным 400 Å, (V1), то он может также представлять интерес для использования, при этом согласно второму варианту осуществления осажденный диоксид кремния обладает таким распределением пор, что объем пор, обуславливаемый порами, диаметр которых находится в интервале от 175 до 275 Å, (V2) составляет по меньшей мере 50% (например, в интервале от 50 до 60%) объема пор, обуславливаемого порами с диаметром, меньшим или равным 400 Å, (V1).

Объем и диаметр пор определяют ртутной порометрией (Hg) посредством порозиметра MICROMERITICS Autopore 9520 и рассчитывают по уравнению Уошберна при краевом угле тета, равном 130°, и поверхностном натяжении гамма, равном 484 дин/см (стандарт DIN 66133).

Значение pH осажденного диоксида кремния, используемого по настоящему изобретению, находится в общем случае в интервале от 6,3 до 8,0, например в интервале от 6,3 до 7,6.

Значения pH определяют по методике, основанной на стандарте ISO 787/9 (pH 5%-й водной суспензии).

Аппаратура:

- поверенный pH-метр (точность отсчета: 1/100);

- комбинированный стеклянный электрод;

- стакан вместимостью 200 мл;

- мерный цилиндр вместимостью 100 мл;

- весы с точностью взвешивания 0,01 г.

Методика определения:

в стакане вместимостью 200 мл взвешивают 5 г диоксида кремния с точностью 0,01 г. Затем к порошку диоксида кремния прибавляют 95 мл воды из мерного цилиндра. Полученную таким образом суспензию энергично перемешивают (магнитной мешалкой) в течение 10 минут. Затем определяют значение pH.

Физическая форма, в которой находится осажденный диоксид кремния, используемый по настоящему изобретению, может быть любой, то есть он может находиться, например, в виде микрошариков (шариков почти сферической формы), порошка или гранул.

Так, например, он может находиться в виде шариков почти сферической формы со средним размером по меньшей мере 80 мкм, предпочтительно по меньшей мере 150 мкм, в частности в интервале от 150 до 270 мкм; средний размер определяют по стандарту NF X 11507 (декабрь 1970 года) просеиванием в сухом состоянии и определением диаметра, соответствующего 50% отсева по накоплению.

Он может находиться в виде порошка со средним размером по меньшей мере 3 мкм, в частности по меньшей мере 10 мкм и предпочтительно по меньшей мере 15 мкм.

Он может находиться в виде гранул (в общем случае в форме, близкой к форме параллелепипеда) с размером по меньшей мере 1 мм, например в интервале от 1 до 10 мм, в частности, вдоль оси наибольшего размера (по длине).

В неограничительном особом варианте осажденный диоксид кремния, содержащий алюминий в количестве больше 0,5% масс. и используемый по настоящему изобретению, может иметь:

- удельную поверхность CTAB в интервале от 140 до 200 м2/г;

- удельную поверхность BET в интервале от 140 до 200 м2/г;

- при необходимости, маслопоглощение DOP меньше 300 мл на 100 г;

- средний диаметр Ø50 после дезагрегации ультразвуком меньше 3 мкм;

- показатель дезагрегации ультразвуком FD больше 10 мл.

В этом частном варианте осажденный диоксид кремния может иметь, например, такое распределение пор, что объем пор, обуславливаемый порами, диаметр которых находится в интервале от 175 до 275 Å, (V2) составляет по меньшей мере 50%, например, в интервале от 50 до 60% объема пор, обуславливаемого порами с диаметром, меньшим или равным 400 Å, (V1).

В другом неограничительном частном варианте осажденный диоксид кремния, содержащий алюминий в количестве больше 0,5% масс. и используемый по настоящему изобретению, может иметь:

- удельную поверхность CTAB в интервале от 140 до 200 м2/г;

- при необходимости, маслопоглощение DOP, менее 300 мл на 100 г;

- такое распределение пор, что объем пор, обуславливаемый порами, диаметр которых находится в интервале от 175 до 275 Å, (V2) составляет по меньшей мере 50% объема пор, обуславливаемого порами с диаметром, меньшим или равным 400 Å, (V1);

- средний диаметр Ø50 после дезагрегации ультразвуком меньше 5 мкм.

В другом неограничительном частном варианте осажденный диоксид кремния, содержащий алюминий в количестве больше 0,5% масс. и используемый по настоящему изобретению, может иметь:

- удельную поверхность CTAB в интервале от 140 до 200 м2/г;

- при необходимости, маслопоглощение DOP меньше 300 мл на 100 г;

- такое распределение пор, что объем пор, обуславливаемый порами, диаметр которых находится в интервале от 175 до 275 Å, (V2) составляет по меньшей мере 50%, например в интервале от 50 до 60% объема пор, обуславливаемого порами с диаметром, меньшим или равным 400 Å, (V1);

- средний диаметр Ø50 после дезагрегации ультразвуком меньше 5 мкм.

Осажденный диоксид кремния, используемый по настоящему изобретению, может быть получен, например, способом, описанным в заявках EP-A-0762992, EP-A-0762993, EP-A-0983966, EP-A-1355856.

Осажденный диоксид кремния, используемый по настоящему изобретению, предпочтительно может быть получен способом, который включает в себя реакцию осаждения между силикатом и подкисляющим агентом, по которой получают суспензию осажденного диоксида кремния, последующее разделение и сушку этой суспензии, и по которому:

- реакцию осаждения осуществляют следующим образом:

(i) формируют затравочную реакционную смесь, содержащую силикат и электролит, причем концентрация силиката (в пересчете на SiO2) в затравочной реакционной смеси меньше 100 г/л, а концентрация электролита в затравочной реакционной смеси меньше 17 г/л;

(ii) к затравочной реакционной смеси прибавляют подкисляющий агент до получения значения pH реакционной смеси, равного по меньшей мере 7;

(iii) к реакционной смеси одновременно прибавляют подкисляющий агент и силикат;

- сушат суспензию, содержание сухого вещества в которой составляет не больше 24% масс.;

причем указанный способ включает в себя одну из трех следующих операций (a), (b) или (c), во время которых:

(a) после стадии (iii) к реакционной смеси прибавляют по меньшей мере одно соединение A алюминия и последовательно или одновременно прибавляют щелочной агент;

(b) после стадии (iii) или вместо стадии (iii) к реакционной смеси прибавляют одновременно силикат и по меньшей мере одно соединение A алюминия;

(c) стадию (iii) осуществляют, одновременно прибавляя к реакционной смеси подкисляющий агент, силикат и по меньшей мере одно соединение B алюминия.

Следует заметить, что в общем случае этот способ получения представляет собой способ синтеза диоксида кремния осаждением, то есть подкисляющий агент в особых условиях приводят во взаимодействие с силикатом.

Выбор подкисляющего агента и силиката осуществляют хорошо известным по существу образом.

В общем случае в качестве подкисляющего агента используют сильную неорганическую кислоту, такую как серная, азотная или соляная кислота, или органическую кислоту, такую как уксусная, муравьиная или угольная кислота.

Подкисляющий агент может быть разбавленным или концентрированным; его нормальность может находиться в интервале от 0,4 до 36 н., например в интервале от 0,6 до 1,5 н.

В частности, в случае, когда подкисляющий агент представляет собой серную кислоту, ее концентрация может находиться в интервале от 40 до 180 г/л, например в интервале от 60 до 130 г/л.

В то же время, в качестве силиката можно использовать силикаты в любых традиционно используемых формах, такие как метасиликаты, дисиликаты, преимущественно силикат щелочного металла и предпочтительно силикат натрия или калия.

Силикат может иметь концентрацию (в пересчете на SiO2) в интервале от 40 до 330 г/л, например в интервале от 60 до 300 г/л.

В общем случае в качестве подкисляющего агента используют серную кислоту, а в качестве силиката используют силикат натрия.

В случае, когда используют силикат натрия, в общем случае он имеет массовое соотношение SiO2/Na2O в интервале от 2,5 до 4, например в интервале от 3,1 до 3,8.

Реакция силиката с подкисляющим агентом происходит специфическим образом согласно приведенным далее стадиям.

Сначала формируют затравочную реакционную смесь, содержащую силикат и электролит (стадия (i)). Количество силиката, содержащегося в затравочной реакционной смеси, предпочтительно составляет только часть общего количества силиката, используемого в реакции.

Термин "электролит" в данном случае понимают в его общепринятом значении, то есть он означает любое вещество в ионной или молекулярной форме, которое в растворе распадается или диссоциирует с образованием ионов или заряженных частиц. В качестве электролита можно упомянуть соль из группы солей щелочных и щелочно-земельных металлов и предпочтительно соль металла исходного силиката и подкисляющего агента, например хлорид натрия в случае реакции силиката натрия с соляной кислотой, или предпочтительно сульфата натрия в случае реакции силиката натрия с серной кислотой.

Концентрация электролита в затравочной реакционной смеси составляет (больше 0 и) меньше 17 г/л, например меньше 14 г/л.

Концентрация силиката (в пересчете на SiO2) в затравочной реакционной смеси составляет (больше 0 и) меньше 100 г/л; эта концентрация предпочтительно составляет меньше 90 г/л, в частности меньше 85 г/л.

Вторая стадия состоит в прибавлении подкисляющего агента к затравочной реакционной смеси описанного ранее состава (стадия (ii)).

Это прибавление, вызывающее соответствующее понижение pH реакционной смеси, осуществляют до достижения значения pH, равного по меньшей мере 7 и в общем случае находящегося в интервале от 7 до 8.

По достижении требуемого значения pH осуществляют одновременное прибавление (стадия (iii)) подкисляющего агента и силиката.

Упомянутое одновременное прибавление в общем случае осуществляют так, чтобы значение pH реакционной смеси было постоянно равным (+/-0,1) значению, достигнутому в конце стадии (ii).

Этот способ получения включает в себя одну из трех упомянутых ранее операций (a), (b) или (c), во время которых:

(a) после стадии (iii) к реакционной смеси прибавляют по меньшей мере одно соединение A алюминия и последовательно или одновременно прибавляют щелочной агент, причем разделение, осуществляемое в рамках способа, предпочтительно включает в себя фильтрование и выделение уплотненного осадка, образующегося при этом фильтровании, причем выделение осадка предпочтительно осуществляют в присутствии по меньшей мере одного соединения B алюминия;

(b) после стадии (iii) или вместо стадии (iii) к реакционной смеси одновременно прибавляют силикат и по меньшей мере одно соединение A алюминия, причем разделение, осуществляемое в способе, предпочтительно включает в себя фильтрование и выделение уплотненного осадка, образующегося при этом фильтровании, причем выделение осадка предпочтительно осуществляют в присутствии по меньшей мере одного соединения B алюминия;

(c) во время стадии (ii) к реакционной смеси одновременно прибавляют подкисляющий агент, силикат и по меньшей мере одно соединение B алюминия, причем разделение, осуществляемое в способе, предпочтительно включает в себя фильтрование и выделение уплотненного осадка, образующегося при этом фильтровании, причем выделение осадка предпочтительно осуществляют в присутствии по меньшей мере одного соединения B алюминия.

В первом варианте этого способа получения (то есть в случае, когда он включает в себя операцию (a)) после осуществления осаждения согласно описанным ранее стадиям (i), (ii) и (iii) предпочтительно осуществляют следующие стадии, на которых:

(iv) к реакционной смеси (то есть к полученной суспензии или кашицеобразной взвеси) прибавляют по меньшей мере одно соединение A алюминия;

(v) к реакционной смеси прибавляют щелочной агент предпочтительно до получения значения pH реакционной смеси в интервале от 6,5 до 10 и предпочтительно в интервале от 7,2 до 8,6;

(vi) к реакционной смеси прибавляют подкисляющий агент предпочтительно до получения значения pH реакционной смеси в интервале от 3 до 5 и предпочтительно в интервале от 3,4 до 4,5.

Стадия (v) может быть осуществлена одновременно или предпочтительно после стадии (iv).

После одновременного прибавления на стадии (iii) можно осуществлять созревание реакционной смеси, причем это созревание может длиться, например, от 1 до 60 минут и предпочтительно от 3 до 30 минут.

В рассмотренном первом варианте между стадией (iii) и стадией (iv) и предпочтительно перед осуществляемым при необходимости созреванием может быть желательным прибавление к реакционной смеси дополнительного количества подкисляющего агента. Это прибавление в общем случае осуществляют до получения значения pH реакционной смеси в интервале от 3 до 6,5 и предпочтительно в интервале от 4 до 6.

Подкисляющий агент, используемый при этом прибавлении, в общем случае идентичен агенту, используемому на стадиях (ii), (iii) и (vi) в первом варианте способа.

Созревание реакционной смеси, как правило, осуществляют между стадией (v) и стадией (vi), например, в течение от 2 до 60 минут и предпочтительно в течение от 5 до 45 минут.

Аналогичным образом, созревание реакционной смеси более часто осуществляют после стадии (vi), например, в течение от 2 до 60 минут и предпочтительно в течение от 5 до 30 минут.

Щелочной агент, используемый на стадии (v), может представлять собой раствор аммиака или предпочтительно раствор гидроксида натрия (или едкого натра).

Во втором варианте этого способа (то есть в случае, когда он включает в себя операцию (b)) после описанных ранее стадий (i), (ii) и (iii) или вместо описанной ранее стадии (iii) осуществляют стадию (iv), которая состоит в том, что к реакционной смеси одновременно прибавляют силикат и по меньшей мере одно соединение A алюминия.

Только в случае, когда соединение A алюминия является достаточно кислым (например, это может быть в случае, когда такое соединение A представляет собой сульфат алюминия), на практике возможно (но необязательно) заменять стадию (iii) стадией (iv), что фактически означает, что стадия (iii) и стадия (iv) составляют в данном случае единую стадию, причем соединение A алюминия играет роль подкисляющего агента.

Одновременное прибавление на стадии (iv) в общем случае осуществляют так, чтобы значение pH реакционной смеси было постоянно равным (+/-0,1) значению, достигнутому в конце стадии (iii) или стадии (ii).

После одновременного прибавления на стадии (iv) можно осуществлять созревание реакционной смеси, причем это созревание может длиться, например, от 2 до 60 минут и предпочтительно от 5 до 30 минут.

В рассмотренном втором варианте после стадии (iv) и предпочтительно после осуществляемого при необходимости созревания может быть желательным прибавление к реакционной смеси дополнительного количества подкисляющего агента. Это прибавление в общем случае осуществляют до получения значения pH реакционной смеси в интервале от 3 до 6,5 и предпочтительно в интервале от 4 до 6.

Подкисляющий агент, используемый при этом прибавлении, в общем случае идентичен агенту, используемому на стадии (ii) во втором варианте способа.

Созревание реакционной смеси, как правило, осуществляют после прибавления подкисляющего агента, например, в течение от 1 до 60 минут и предпочтительно в течение от 3 до 30 минут.

Соединение A алюминия, используемое в способе получения (в частности, в двух первых вариантах), в общем случае представляет собой органическую или неорганическую соль алюминия.

В качестве примера органической соли можно упомянуть, в частности, соли карбоновых или поликарбоновых кислот, такие как соли уксусной, лимонной, винной или щавелевой кислоты.

В качестве примеров неорганической соли можно упомянуть, в частности, галогениды и оксигалогениды (такие, как хлориды, оксихлориды), нитраты, фосфаты, сульфаты и оксисульфаты.

На практике соединение A алюминия может быть использовано в виде раствора и в общем случае в виде водного раствора.

В качестве соединения A алюминия предпочтительно используют сульфат алюминия.

В третьем варианте этого способа (то есть в случае, когда он включает в себя операцию (с)) после осуществления описанных ранее стадий (i) и (ii) осуществляют стадию (iii), которая состоит в том, что к реакционной смеси одновременно прибавляют подкисляющий агент, силикат и по меньшей мере одно соединение B алюминия.

Упомянутое одновременное прибавление в общем случае осуществляют так, чтобы значение pH реакционной смеси было постоянно равным (+/-0,1) значению, достигнутому в конце стадии (ii).

В рассмотренном третьем варианте после стадии (iii) может быть желательным прибавление к реакционной смеси дополнительного количества подкисляющего агента. Это прибавление в общем случае осуществляют до получения значения pH реакционной смеси в интервале от 3 до 6,9 и предпочтительно в интервале от 4 до 6,6.

Подкисляющий агент, используемый при этом прибавлении, в общем случае идентичен агенту, используемому на стадиях (ii) и (iii).

Созревание реакционной смеси, как правило, осуществляют после прибавления подкисляющего агента, например, в течение от 1 до 60 минут и предпочтительно в течение от 3 до 30 минут.

Соединение B алюминия, используемое в третьем варианте, в общем случае представляет собой алюминат щелочного металла, в частности калия или предпочтительно натрия.

Температура реакционной смеси в общем случае находится в интервале от 70 до 98°C.

В одном из вариантов реакцию осуществляют при постоянной температуре в интервале от 75 до 96°C.

В другом (предпочтительном) варианте температура в конце реакции выше температуры в начале реакции: таким образом, температуру в начале реакции выдерживают предпочтительно в интервале от 70 до 96°C, а затем в течение нескольких минут температуру повышают предпочтительно до значения в интервале от 80 до 98°C, которое поддерживают до конца реакции; таким образом, операции (a) или (b), как правило, осуществляют при этом постоянном значении температуры.

После описанных ранее стадий получают кашицеобразную взвесь диоксида кремния, которую затем разделяют (разделение смеси "жидкость-твердое вещество").

В общем случае разделение включает в себя фильтрование (в случае необходимости с последующей промывкой) и выделение осадка, причем выделение осадка может быть осуществлено (предпочтительно в случае двух первых вариантов и при необходимости в случае третьего варианта) в присутствии по меньшей мере одного соединения B алюминия и при необходимости в присутствии описанного ранее подкисляющего агента (в последнем случае соединение B алюминия и подкисляющий агент предпочтительно прибавляют одновременно).

Операция выделения осадка, которая может быть осуществлена механически, например пропусканием отфильтрованного осадка через коллоидную или шаровую мельницу, позволяет, в частности, снизить вязкость суспензии, подлежащей последующей сушке (в частности, распылением).

Соединение B алюминия, как правило, отличается от упомянутого ранее соединения A алюминия и представляет собой в общем случае алюминат щелочного металла, в частности калия или предпочтительно натрия.

Количества соединений A и B алюминия, используемых в этом способе получения, являются такими, что полученный осажденный диоксид кремния содержит больше 0,5% масс. алюминия и, в частности, предпочтительное количество алюминия соответствует упомянутому ранее значению.

Разделение, осуществляемое в этом способе, включает в себя, как правило, фильтрование (с промывкой в случае необходимости), осуществляемое любым приемлемым способом, например посредством ленточного фильтра, вакуум-фильтра или предпочтительно фильтр-пресса.

Затем выделенную таким образом суспензию осажденного диоксида кремния (отфильтрованный осадок) сушат.

В этом способе получения содержание сухого вещества в суспензии должно составлять непосредственно перед сушкой не более 24% масс. и предпочтительно не более 22% масс.

Сушка может быть осуществлена любым известным по существу способом.

Сушку предпочтительно осуществляют распылением. С этой целью можно использовать распылитель любого приемлемого типа, предпочтительно турбинный, сопловый, гидравлический или двухжидкостный распылитель. В общем случае при осуществлении фильтрования посредством фильтр-пресса используют сопловый распылитель, а при осуществлении фильтрования посредством вакуум-фильтра используют турбинный распылитель.

В случае, когда сушку осуществляют посредством соплового распылителя, получаемый осажденный диоксид кремния находится, как правило, в виде шариков почти сферической формы.

После сушки при необходимости может быть осуществлена стадия измельчения полученного продукта; получаемый при этом осажденный диоксид кремния находится в общем случае в виде порошка.

В случае, когда сушку осуществляют посредством турбинного распылителя, получаемый осажденный диоксид кремния может находиться в виде порошка.

В заключение, продукт, высушенный (предпочтительно посредством турбинного распылителя) или измельченный соответственно указанному ранее, при необходимости может быть подан на стадию агломерации, которая включает в себя, например, прямое прессование, мокрое гранулирование (то есть с использованием связующего вещества, такого, как вода, суспензия диоксида кремния и т.п.), экструзию или предпочтительно сухое уплотнение. В случае, когда используют последнюю названную технологию, перед осуществлением уплотнения может оказаться желательной деаэрация (операция, называемая также предварительным уплотнением или дегазацией) порошкообразных веществ для удаления содержащегося в них воздуха и обеспечения более регулярного уплотнения.

Осажденный диоксид кремния, получаемый на этой стадии агломерации, находится в общем случае в виде гранул.

3-Акрилоксипропилтриэтоксисилан (или γ-акрилоксипропилтриэтоксисилан), используемый по настоящему изобретению в качестве агента связывания неорганического наполнителя с эластомером, может быть получен способом, описанным в USA 3179612, исходя из аллилакрилата и триэтоксисилана.

Осажденный диоксид кремния, содержащий алюминий и используемый по настоящему изобретению в качестве неорганического усиливающего наполнителя, и 3-акрилоксипропилтриэтоксисилан, используемый по настоящему изобретению в качестве агента связывания неорганического усиливающего наполнителя с эластомером, могут быть предварительно смешаны перед их использованием. Первый вариант состоит в том, что 3-акрилоксипропилтриэтоксисилан не связан с осажденным диоксидом кремния; второй вариант состоит в том, что 3-акрилоксипропилтриэтоксисилан связан с осажденным диоксидом кремния, который таким образом оказывается "предварительно связанным" перед его смешиванием с композицией одного или нескольких эластомеров.

Все количество или часть 3-акрилоксипропилтриэтоксисилана, используемого по настоящему изобретению в качестве связывающего агента, можно использовать в нанесенном виде (при этом нанесение на носитель осуществляют перед использованием) на твердое вещество, совместимое с его химической структурой, причем твердый носитель может представлять собой, например, сажу или предпочтительно осажденный диоксид кремния, содержащий алюминий и используемый по настоящему изобретению.

Композиции одного или нескольких эластомеров, в которых используют по настоящему изобретению 3-акрилоксипропилтриэтоксисилан, могут содержать по меньшей мере один покровный агент для покрытия осажденного диоксида кремния, используемого в качестве усиливающего наполнителя. Покровный агент способен, как известно, улучшать перерабатываемость композиций одного или нескольких эластомеров в сыром состоянии.

Покровный агент может представлять собой, например, алкилалкоксисилан (в частности, алкилтриэтоксисилан), полиол, простой полиэфир (в частности, полиэтиленгликоль), полиэфирполиамин, первичный, вторичный или третичный (в частности, триалканоламин) амин, α,ω-дигидроксиполидиметилсилоксан или α,ω-диаминополидиметилсилоксан.

Покровный агент при необходимости может быть смешан с осажденным диоксидом кремния и 3-акрилоксипропилтриэтоксисиланом перед их использованием.

Композиции одного или нескольких эластомеров, в которых используют по настоящему изобретению описанные ранее 3-акрилоксипропилтриэтоксисилан и осажденный диоксид кремния, могут при необходимости содержать по меньшей мере один другой агент связывания неорганического наполнителя с эластомером, предпочтительно сульфидированный или полисульфидированный силан.

В качестве примеров таких связывающих агентов можно упомянуть:

- бис-триэтоксисилилпропилдисульфид (сокращенно TESPD) формулы:

(C2H5O)3Si-(CH2)3-S2-(CH2)3-Si(OC2H5)3;

- бис-триэтоксисилилпропилтетрасульфид (сокращенно TESPT) формулы:

(C2H5O)3Si-(CH2)3-S4-(CH2)3-Si(OC2H5)3;

- бис-моногидроксидиметилсилилпропилтетрасульфид формулы:

(HO)(CH3)2Si-(CH2)3-S4-(CH2)3-Si(CH3)2(OH);

- бис-моноэтоксидиметилсилилпропилдисульфид (сокращенно MESPD) формулы:

(C2H5O)(CH3)2Si-(CH2)3-S2-(CH2)3-Si(CH3)2(OC2H5);

- бис-моноэтоксидиметилсилилпропилтетрасульфид (сокращенно MESPT) формулы:

(C2H5O)(CH3)2Si-(CH2)3-S4-(CH2)3-Si(CH3)2(OC2H5);

- бис-моноэтоксидиметилсилилизопропилтетрасульфид (сокращенно MESiPrT) формулы:

(C2H5O)(CH3)2Si-CH2-CH-(CH3)-S4-(CH3)-CH-CH2-Si(CH3)2(OC2H5).

Однако, упомянутые композиции одного или нескольких эластомеров предпочтительно не содержат другой агент связывания неорганического наполнителя с эластомером кроме 3-акрилоксипропилтриэтоксисилана.

Настоящее изобретению при необходимости может быть осуществлено в присутствии инициатора свободных радикалов (например, в количестве 0,025% и предпочтительно от 0,05 до 0,5% масс. по отношению к массовому количеству одного или нескольких эластомеров), то есть соединения (предпочтительно органического), способного, в частности, вследствие энергетической активации генерировать свободные радикалы по месту применения в окружающей их среде, в данном случае в среде одного или нескольких эластомеров. В данном случае инициатор свободных радикалов представляет собой инициатор с термическим типом инициирования, то есть подвод энергии для генерирования свободных радикалов осуществляют в форме тепла. Его температура разложения должна быть в общем случае меньше 180°C и предпочтительно меньше 160°C.

Инициатор выбирают, например, из группы, в которую входят органические пероксиды, органические гидропероксиды, азиды, бис-азосоединения, пероксикислоты, сложные пероксиэфиры или смесь по меньшей мере двух таких соединений. Предпочтительным является органический пероксид, например бензоилпероксид, ацетилпероксид, лаурилпероксид, пероксид 1,1-бис-(трет-бутил)-3,3,5-триметилциклогексана, причем пероксид при необходимости наносят на твердый носитель, такой как карбонат кальция.

Однако, настоящее изобретение предпочтительно осуществляют в отсутствие любого инициатора свободных радикалов.

Композиция одного или нескольких эластомеров, используемая по настоящему изобретению, предпочтительно может не содержать другие эластомеры кроме одного или нескольких изопреновых эластомеров, содержащихся в ней.

Она может при необходимости (непредпочтительный вариант) содержать по меньшей мере один эластомер, отличающийся от изопренового эластомера. В частности, она может при необходимости содержать по меньшей мере один изопреновый эластомер (например, натуральный каучук) и по меньшей мере один диеновый эластомер, отличающийся от изопренового эластомера, причем количество одного или нескольких изопреновых эластомеров по отношению к общему количеству одного или нескольких эластомеров предпочтительно превышает 50% масс. (в общем случае меньше 99,5%, например, в интервале от 70 до 99%).

Композиция одного или нескольких эластомеров, используемая по настоящему изобретению, содержит в общем случае по меньшей мере один изопреновый эластомер (натуральный или синтетический), выбранный из:

(1) синтетических полиизопренов, полученных гомополимеризацией изопрена или 2-метил-1,3-бутадиена;

(2) синтетических полиизопренов, полученных сополимеризацией изопрена с одним или несколькими ненасыщенными мономерами с двойными связями, выбранными из:

(2.1) сопряженных диеновых мономеров, отличающихся от изопрена и содержащих от 4 до 22 атомов углерода, таких как, например, бутадиен-1,3, диметил-2,3-бутадиен-1,3, хлор-2-бутадиен-1,3 (или хлоропрен), фенил-1-бутадиен-1,3, пентадиен-1,3, гексадиен-2,4;

(2.2) винилароматических мономеров, содержащих от 8 до 20 атомов углерода, таких как, например, стирол, орто-, мета- или параметилстирол, промышленная "винилтолуольная" смесь, пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол, винилнафталин;

(2.3) винилнитрильных мономеров, содержащих от 3 до 12 атомов углерода, таких как, например, акрилонитрил, метакрилонитрил;

(2.4) мономеров акриловых эфиров, полученных из акриловой или метакриловой кислоты и алканолов, содержащих от 1 до 12 атомов углерода, таких как, например, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, этил-2-гексилакрилат, метилметакрилат, этилметакрилат, н-бутилметакрилат, изобутилметакрилат;

(2.5) смеси по меньшей мере двух мономеров, упомянутых ранее в пунктах с (2.1) по (2.4);

причем сополимерные полиизопрены содержат от 20 до 99% масс. изопреновых звеньев и от 80 до 1% масс. диеновых, винилароматических, винилнитрильных звеньев и/или звеньев акриловых эфиров и представляют собой, например, полиизопренбутадиен, полиизопренстирол и полиизопренбутадиенстирол;

(3) натурального каучука;

(4) сополимеров, полученных сополимеризацией изобутена и изопрена, а также галогенпроизводных, в частности, хлор- или бромпроизводных этих сополимеров;

(5) смеси по меньшей мере двух эластомеров, упомянутых ранее в пунктах с (1) по (4);

(6) смеси, содержащей больше 50% масс. (предпочтительно меньше 99,5%, например, в интервале от 70 до 99%) эластомера, упомянутого ранее в пункте (1) или (3), и меньше 50% масс. (предпочтительно больше 0,5%, например, в интервале от 1 до 30%) одного или нескольких диеновых эластомеров, отличающихся от изопреновых эластомеров.

Под диеновым эластомером, отличающимся от изопренового эластомера, предпочтительно понимают, как известно по существу: гомополимеры, полученные полимеризацией одного из сопряженных диеновых мономеров, определенных ранее в пункте (2.1), таких как, например, полибутадиен и полихлоропрен; сополимеры, полученные сополимеризацией по меньшей мере двух сопряженных диенов, упомянутых ранее в пункте (2.1), или сополимеризацией одного или нескольких сопряженных диенов, упомянутых ранее в пункте (2.1), с одним или несколькими ненасыщенными мономерами, упомянутыми ранее в пунктах (2.2), (2.3) и/или (2.4), такие как, например, полибутадиенстирол и полибутадиенакрилонитрил; тройные сополимеры, полученные сополимеризацией этилена и α-олефина, содержащего от 3 до 6 атомов углерода, с несопряженным диеновым мономером, содержащим от 6 до 12 атомов углерода, такие как, например, эластомеры, полученные исходя из этилена, пропилена и несопряженного диенового мономера упомянутого ранее типа, такого как, в частности, гексадиен-1,4, этилиденнорборнен, дициклопентадиен (эластомер EPDM).

Композиция одного или нескольких эластомеров предпочтительно содержит по меньшей мере один изопреновый эластомер, выбранный из:

(1) синтетических гомополимерных полиизопренов;

(2) синтетических сополимерных полиизопренов, представляющих собой полиизопренбутадиен, полиизопренстирол и полиизопренбутадиенстирол;

(3) натурального каучука;

(4) бутилкаучука;

(5) смеси по меньшей мере двух эластомеров, упомянутых ранее в пунктах с (1) по (4);

(6) смеси, содержащей больше 50% масс. (предпочтительно меньше 99,5%, например, в интервале от 70 до 99%) эластомера, упомянутого в пункте (1) или (3), и меньше 50% (предпочтительно больше 0,5% масс., например, в интервале от 1 до 30%) диенового эластомера, отличающегося от изопренового эластомера и представляющего собой полибутадиен, полихлоропрен, полибутадиенстирол, полибутадиенакрилонитрил или тройной сополимер (этилен-пропилен-несопряженный диеновый мономер).

Композиция одного или нескольких эластомеров более предпочтительно содержит по меньшей мере один изопреновый эластомер, выбранный из: (1) синтетических гомополимерных полиизопренов; (3) натурального каучука; (5) смеси эластомеров, упомянутых в пунктах (1) и (3); (6) смеси, содержащей больше 50% масс. (предпочтительно меньше 99,5%, например, в интервале от 70 до 99%) эластомера, упомянутого в пункте (1) или (3), и меньше 50% масс. (предпочтительно больше 0,5%, например, в интервале от 1 до 30%) диенового эластомера, отличающегося от изопренового эластомера и представляющего собой полибутадиен или полибутадиенстирол.

В особо предпочтительном варианте настоящего изобретения композиция одного или нескольких эластомеров содержит в качестве изопренового эластомера по меньшей мере натуральный каучук и возможно только натуральный каучук.

В наиболее предпочтительном варианте настоящего изобретения композиция одного или нескольких эластомеров содержит в качестве изопренового эластомера только натуральный каучук.

В общем случае композиция одного или нескольких эластомеров, используемая по настоящему изобретению, содержит, кроме того, все количество или часть других компонентов и вспомогательных добавок, как правило, используемых в эластомерных композициях.

Таким образом, в общем случае композиция содержит по меньшей мере одно соединение, выбранное из вулканизующих агентов (например, серу или соединение-донор серы (такое, как производное тиурама)), ускорители вулканизации (например, производное гуанидина или производное тиазолов), активаторы вулканизации (например, стеариновую кислоту, стеарат цинка и оксид цинка, которые при необходимости могут быть введены частями в ходе получения композиции), сажу, защитные агенты (в частности, антиоксиданты и/или антиозонанты, такие как, например, N-фенил-N'-(диметил-1,3-бутил)-п-фенилендиамин), антиреверсионные агенты (такие как, например, гексаметилен-1,6-бис-тиосульфат, 1,3-бис-(цитраконимидометил)бензол), пластификаторы.

Совместное использование по настоящему изобретению осажденного диоксида кремния, содержащего алюминий и описанного в предыдущей части заявки, и 3-акрилоксипропилтриэтоксисилана может быть более предпочтительно реализовано при изготовлении обувных подошв, напольных покрытий, газонепроницаемых перегородок, материалов, придающих огнестойкость, тельферных роликов, прокладок электробытовых устройств, прокладок трубопроводов жидкости или газа, прокладок системы торможения, (гибких) труб, оболочек (предпочтительно оболочек кабелей), кабелей, опор двигателей, транспортерных лент, приводных ремней силовых передач или предпочтительно пневматических шин (предпочтительно беговых дорожек пневматических шин), предпочтительно пневматических шин для большегрузных транспортных средств, в частности, для грузовых автомобилей.

Композиция одного или нескольких эластомеров, получаемая соответственно настоящему изобретению, содержит эффективное количество 3-акрилоксипропилтриэтоксисилана.

Более предпочтительно композиции эластомеров, получаемые по настоящему изобретению, могут содержать (в массовых частях) на 100 частей одного или нескольких изопреновых эластомеров:

от 10 до 200 частей, в частности от 20 до 150 частей, предпочтительно от 30 до 110 частей, например от 30 до 75 частей описанного ранее осажденного диоксида кремния, содержащего алюминий и используемого в качестве неорганического усиливающего наполнителя;

от 1 до 20 частей, в частности от 2 до 20 частей, предпочтительно от 2 до 12 частей, например от 2 до 10 частей 3-акрилоксипропилтриэтоксисилана, используемого в качестве агента связывания неорганического усиливающего наполнителя с эластомером.

Используемое количество 3-акрилоксипропилтриэтоксисилана, выбираемое предпочтительно в указанных ранее пределах, предпочтительно определяют так, чтобы оно составляло в общем случае от 1 до 20%, в частности от 2 до 15%, например от 4 до 12% масс. по отношению к используемому количеству описанного ранее осажденного диоксида кремния, содержащего алюминий.

В общем случае общее количество связывающих агентов и используемого при необходимости покровного агента является равным, помимо связывающего агента (3-акрилоксипропилтриэтоксисилана), используемого по настоящему изобретению, указанному ранее количеству другого связывающего агента (предпочтительно сульфидированного или полисульфидированного агента) в случае его использования и/или покровного агента.

Настоящее изобретение во втором аспекте относится к композициям одного или нескольких описанных ранее эластомеров, содержащим:

- по меньшей мере один изопреновый эластомер;

- по меньшей мере один неорганический усиливающий наполнитель;

- по меньшей мере один агент связывания неорганического наполнителя с эластомером;

и отличающимся тем, что неорганический усиливающий наполнитель и агент связывания неорганического наполнителя с эластомером соответствуют определениям согласно первому аспекту настоящего изобретения, то есть неорганический усиливающий наполнитель представляет собой осажденный диоксид кремния, содержащий алюминий и описанный в предыдущей части заявки, а агент связывания неорганического наполнителя с эластомером представляет собой 3-акрилоксипропилтриэтоксисилан.

Все требования, описанные ранее относительно использования согласно первому аспекту настоящего изобретения, применимы к этим композициям одного или нескольких эластомеров.

Композиции одного или нескольких эластомеров по настоящему изобретению могут быть получены согласно любой традиционной методике за две стадии. Первая стадия (называемая непродуктивной) представляет собой стадию термомеханической обработки при высокой температуре. За ней следует вторая стадия механической обработки (называемая продуктивной), которую осуществляют в общем случае при температуре ниже 110°C и на которой вводят вулканизующую систему.

Настоящее изобретение во втором аспекте относится к композициям одного или нескольких эластомеров как в сыром состоянии (то есть до вулканизации), так и в вулканизованном состоянии (то есть после сшивания или вулканизации).

Композиции одного или нескольких эластомеров по настоящему изобретению могут быть использованы для изготовления конечных изделий или полуфабрикатов, содержащих упомянутые композиции.

Таким образом, настоящее изобретение в третьем аспекте относится к изделиям, содержащим по меньшей мере одну определенную ранее композицию одного или нескольких эластомеров, при этом изделия представляют собой обувные подошвы, напольные покрытия, газонепроницаемые перегородки, материалы, придающие огнестойкость, тельферные ролики, прокладки для электробытовых устройств, прокладки трубопроводов жидкости или газа, прокладки системы торможения, (гибкие) трубы, оболочки (предпочтительно оболочки кабелей), кабели, опоры двигателей, транспортерные ленты, приводные ремни силовых передач или предпочтительно пневматические шины (предпочтительно беговые дорожки пневматических шин), предпочтительно пневматические шины для большегрузных транспортных средств, в частности для грузовых автомобилей.

В четвертом аспекте настоящее изобретение относится к композициям (или наборам), содержащим по меньшей мере один неорганический усиливающий наполнитель для эластомера и по меньшей мере один агент связывания неорганического наполнителя с эластомером, отличающимся тем, что неорганический усиливающий наполнитель и агент связывания неорганического наполнителя с эластомером соответствуют определениям согласно первому аспекту настоящего изобретения, то есть упомянутый неорганический усиливающий наполнитель представляет собой осажденный диоксид кремния, содержащий алюминий и описанный в предыдущей части заявки, а агент связывания неорганического наполнителя с эластомером представляет собой 3-акрилоксипропилтриэтоксисилан.

Все требования, указанные ранее относительно использования согласно первому, второму или третьему аспекту настоящего изобретения, применимы к данным композициям (или наборам) и их использованию.

В частности, эти композиции могут содержать, кроме того, по меньшей мере один покровный агент для покрытия осажденного диоксида кремния, используемого в качестве усиливающего наполнителя.

Аналогичным образом, эти композиции находят представляющее особый интерес применение в композициях одного или нескольких эластомеров, содержащих по меньшей мере один изопреновый эластомер, и предпочтительно в композициях, содержащих натуральный каучук (например, в качестве единственного эластомера). Предпочтительное применение представляет собой их использование в пневматических шинах (предпочтительно в беговых дорожках пневматических шин), предпочтительно в пневматических шинах для большегрузных транспортных средств, в частности для грузовых автомобилей.

Настоящее изобретение поясняется приведенными далее примерами без ограничения объема патентной охраны.

ПРИМЕРЫ

ПРИМЕР 1 (сравнительный)

В реактор из нержавеющей стали, снабженный пропеллерной перемешивающей системой и системой внешнего электрического нагревания, вносят:

- 29,335 кг воды;

- 509 г Na2SO4;

- 17,3 кг водного раствора силиката натрия, имеющего массовое соотношение SiO2/Na2O, равное 3,47, и плотность при 20°C, равную 1,230.

При этом концентрация силиката (в пересчете на SiO2) в затравочной реакционной смеси составляет 76,5 г/л.

Затем смесь нагревают до температуры 83°C при постоянном перемешивании. Далее вносят 17 470 г разбавленной серной кислоты с плотностью при 20°C, равной 1,050, для получения в реакционной смеси значения pH (определенного при фактической температуре), равного 8. Температура реакции в течение первых 20 минут составляет 83°C; затем ее повышают с 83 до 92°C в течение приблизительно 30 минут, что соответствует окончанию подкисления.

Далее в реакционную смесь одновременно подают 4120 г описанного ранее водного раствора силиката натрия и 4830 г также описанного ранее раствора серной кислоты, причем одновременную подачу кислоты и силиката осуществляют так, чтобы значение pH реакционной смеси в течение периода подачи было постоянно равным 8,0±0,1. После подачи всего количества силиката продолжают подавать в течение 7 минут разбавленную кислоту для доведения значения pH реакционной смеси до значения, равного 5,2. После подачи кислоты полученную кашицеобразную реакционную смесь перемешивают в течение 5 минут.

Общая продолжительность реакции составляет 85 минут.

Таким образом, получают кашицеобразную взвесь или суспензию осажденного диоксида кремния, которую затем фильтруют и промывают, используя плоский фильтр.

Затем полученный уплотненный осадок разжижают механическим и химическим воздействием (одновременно прибавляя серную кислоту и алюминат натрия в количестве, соответствующем массовому соотношению Al/SiO2, равному 0,3%). После операции выделения осадка полученную кашицеобразную взвесь, имеющую значение pH, равное 6,5, и потери после прокаливания, равные 85,5% (что соответствует содержанию сухого вещества 14,5% масс.), сушат распылением.

При этом полученный в виде порошка диоксид кремния A1 имеет следующие характеристики:

- удельная поверхность CTAB 163 м2/г;

- удельная поверхность BET 164 м2/г;

- массовое содержание алюминия 0,26%;

- соотношение V2/V1 51%;

- pH 6,7.

Диоксид кремния A1 подвергают испытанию на дезагрегацию соответственно указаниям, ранее приведенным в описании.

После дезагрегации ультразвуком диоксид кремния имеет средний диаметр (Ø50) 2,9 мкм.

ПРИМЕР 2

В реактор из нержавеющей стали, снабженный пропеллерной перемешивающей системой и системой внешнего электрического нагревания, вносят:

- 29,335 кг воды;

- 509 г Na2SO4;

- 17,3 кг водного раствора силиката натрия, имеющего массовое соотношение SiO2/Na2O, равное 3,47, и плотность при 20°C, равную 1,230.

При этом концентрация силиката (в пересчете на SiO2) в затравочной реакционной смеси составляет 76,5 г/л.

Затем смесь нагревают до температуры 83°C при постоянном перемешивании. Далее вносят 18 050 г разбавленной серной кислоты с плотностью при 20°C, равной 1,050, для получения в реакционной смеси значения pH (определенного при фактической температуре), равного 8. Температура реакции в течение первых 20 минут составляет 83°C; затем ее повышают с 83 до 92°C в течение приблизительно 30 минут, что соответствует окончанию подкисления.

Далее в реакционную смесь одновременно подают 1850 г описанного ранее водного раствора силиката натрия и 2230 г также описанного ранее раствора серной кислоты, причем одновременную подачу кислоты и силиката осуществляют так, чтобы значение pH реакционной смеси в течение периода подачи было постоянно равным 8,0±0,1.

После этой стадии осуществляют одновременную подачу 4520 г раствора сульфата алюминия с плотностью при 20°C, равной 1,056, и 2260 г описанного ранее водного раствора силиката натрия так, чтобы значение pH реакционной смеси в течение периода подачи было постоянно равным 8,0±0,1. После упомянутой одновременной подачи в реакционную смесь подают в течение 5 минут описанный ранее раствор серной кислоты для доведения значения pH реакционной смеси до значения, равного 5,2. После подачи кислоты полученную кашицеобразную реакционную смесь перемешивают в течение 5 минут.

Общая продолжительность реакции составляет 85 минут.

Таким образом, получают кашицеобразную взвесь или суспензию осажденного диоксида кремния, которую затем фильтруют и промывают, используя плоский фильтр.

Затем полученный уплотненный осадок разжижают механическим и химическим воздействием (одновременно прибавляя серную кислоту и алюминат натрия в количестве, соответствующем массовому соотношению Al/SiO2, равному 0,3%). После операции выделения осадка полученную кашицеобразную взвесь, имеющую значение pH, равное 6,5, и потери после прокаливания, равные 86,0% (что соответствует содержанию сухого вещества 14,0% масс.), сушат распылением.

При этом полученный в виде порошка диоксид кремния P1 имеет следующие характеристики:

- удельная поверхность CTAB 161 м2/г;

- удельная поверхность BET 161 м2/г;

- массовое содержание алюминия 1,2%;

- соотношение V2/V1 45%;

- pH 7,4.

Диоксид кремния P1 подвергают испытанию на дезагрегацию соответственно указаниям, ранее приведенным в описании.

После дезагрегации ультразвуком диоксид кремния имеет средний диаметр (Ø50) 2,5 мкм.

ПРИМЕР 3

В реактор из нержавеющей стали, снабженный пропеллерной перемешивающей системой и системой внешнего электрического нагревания, вносят:

- 29,335 кг воды;

- 509 г Na2SO4;

- 17,3 кг водного раствора силиката натрия, имеющего массовое соотношение SiO2/Na2O, равное 3,44, и плотность при 20°C, равную 1,232.

При этом концентрация силиката (в пересчете на SiO2) в затравочной реакционной смеси составляет 76,5 г/л.

Затем смесь нагревают до температуры 83°C при постоянном перемешивании. Далее вносят 17 180 г разбавленной серной кислоты с плотностью при 20°C, равной 1,050, для получения в реакционной смеси значения pH (определенного при фактической температуре), равного 8. Температура реакции в течение первых 20 минут составляет 83°C; затем ее повышают с 83 до 92°C в течение приблизительно 30 минут, что соответствует окончанию подкисления.

Далее в реакционную смесь одновременно подают 4100 г описанного ранее водного раствора силиката натрия и 7540 г раствора сульфата алюминия с плотностью при 20°C, равной 1,056, причем одновременную подачу сульфата алюминия (кислого) и силиката осуществляют так, чтобы значение pH реакционной смеси в течение периода подачи было постоянно равным 8,0±0,1. После упомянутой одновременной подачи в реакционную смесь подают в течение 5 минут описанный ранее раствор серной кислоты для доведения значения pH реакционной смеси до значения, равного 5,2. После подачи кислоты полученную кашицеобразную реакционную смесь перемешивают в течение 5 минут.

Общая продолжительность реакции составляет 85 минут.

Таким образом, получают кашицеобразную взвесь или суспензию осажденного диоксида кремния, которую затем фильтруют и промывают, используя плоский фильтр.

Затем полученный уплотненный осадок разжижают механическим и химическим воздействием (одновременно прибавляя серную кислоту и алюминат натрия в количестве, соответствующем массовому соотношению Al/SiO2, равному 0,3%). После операции выделения осадка полученную кашицеобразную взвесь, имеющую значение pH, равное 6,5, и потери после прокаливания, равные 85,0% (что соответствует содержанию сухого вещества 15,0% масс.), сушат распылением.

При этом полученный в виде порошка диоксид кремния P2 имеет следующие характеристики:

- удельная поверхность CTAB 158 м2/г;

- удельная поверхность BET 178 м2/г;

- массовое содержание алюминия 1,5%;

- соотношение V2/V1 47%;

- pH 7,5.

Диоксид кремния P2 подвергают испытанию на дезагрегацию соответственно указаниям, ранее приведенным в описании.

После дезагрегации ультразвуком диоксид кремния имеет средний диаметр (Ø50) 2,9 мкм.

ПРИМЕР 4

В реактор из нержавеющей стали, снабженный пропеллерной перемешивающей системой и системой внешнего электрического нагревания, вносят:

- 29,35 кг воды;

- 509 г Na2SO4;

- 17,2 кг водного раствора силиката натрия, имеющего массовое соотношение SiO2/Na2O, равное 3,44, и плотность при 20°C, равную 1,230.

При этом концентрация силиката (в пересчете на SiO2) в затравочной реакционной смеси составляет 76,5 г/л.

Затем смесь нагревают до температуры 83°C при постоянном перемешивании. Далее вносят 16900 г разбавленной серной кислоты с плотностью при 20°C, равной 1,050, для получения в реакционной смеси значения pH (определенного при фактической температуре), равного 8. Температура реакции в течение первых 20 минут составляет 83°C; затем ее повышают с 83 до 92°C в течение приблизительно 30 минут, что соответствует окончанию подкисления.

Далее в реакционную смесь одновременно подают 4100 г описанного ранее водного раствора силиката натрия, 2150 г разбавленного раствора алюмината натрия с плотностью при 20°C, равной 1,237, и 6000 г описанного ранее раствора серной кислоты, причем одновременную подачу кислоты, силиката и алюмината натрия осуществляют так, чтобы значение pH реакционной смеси в течение периода подачи было постоянно равным 8,0±0,1.

После упомянутой одновременной подачи в реакционную смесь продолжают подавать в течение 3,5 минут описанный ранее раствор серной кислоты для доведения значения pH реакционной смеси до значения, равного 6,5. После подачи кислоты полученную кашицеобразную реакционную смесь перемешивают в течение 5 минут.

Общая продолжительность реакции составляет 87 минут.

Таким образом, получают кашицеобразную взвесь или суспензию осажденного диоксида кремния, которую затем фильтруют и промывают, используя плоский фильтр.

Затем полученный уплотненный осадок разжижают механическим воздействием. После операции выделения осадка полученную кашицеобразную взвесь, имеющую потери после прокаливания, равные 84,5% (что соответствует содержанию сухого вещества 15,5% масс.), сушат распылением.

При этом полученный в виде порошка диоксид кремния P3 имеет следующие характеристики:

- удельная поверхность CTAB 135 м2/г;

- удельная поверхность BET 160 м2/г;

- массовое содержание алюминия 2,7%;

- соотношение V2/V1 40%;

- pH 6,7.

Диоксид кремния P3 подвергают испытанию на дезагрегацию соответственно указаниям, ранее приведенным в описании.

После дезагрегации ультразвуком диоксид кремния имеет средний диаметр (Ø50) 2,9 мкм.

ПРИМЕР 5

Данным примером поясняется использование и взаимодействие осажденного диоксида кремния, содержащего алюминий и полученного в примере 3, с 3-акрилоксипропилтриэтоксисиланом в эластомерной композиции.

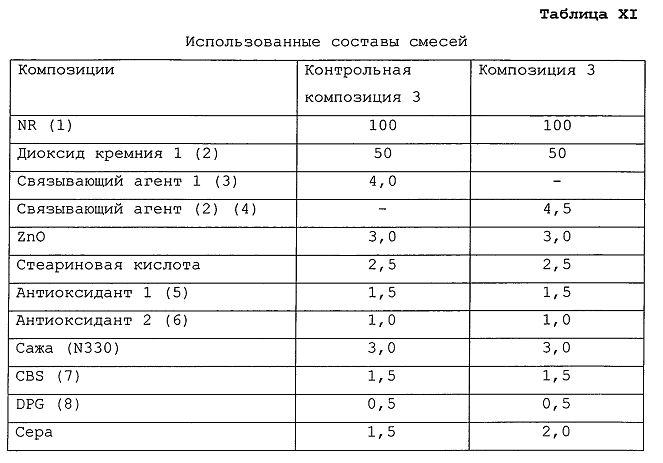

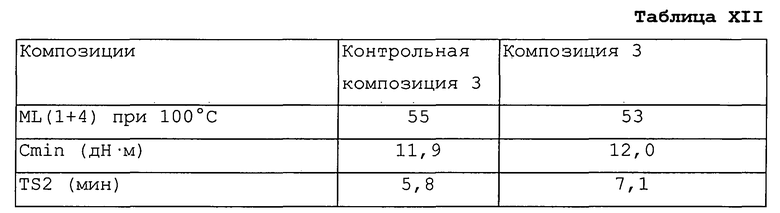

В закрытом смесителе типа Haake получают эластомерные композиции, состав которых, выраженный в массовых частях на 100 частей эластомеров (% масс. в расчете на эластомер), представлен в таблице I, приведенной далее.

Использованные составы смесей

(1) Натуральный каучук SMR 5 L (поставляемый компанией Safic-Alcan);

(2) диоксид кремния A1 (пример 1);

(3) диоксид кремния P2 (пример 3);

(4) TESPT (Z-6940, компания Dow Corning);

(5) 3-акрилоксипропилтриэтоксисилан;

(6) N-1,3-диметилбутил-N-фенил-пара-фенилендиамин (Santoflex 6-PPD, компания Flexsys);

(7) 2,2,4-триметил-1H-хинолин (Permanax TQ, компания Flexsys);

(8) N-циклогексил-2-бензотиазилсульфенамид (Rhénogran CBS-80, компания RheinChemie);

(9) тетрабензилтиурамдисульфид (Rhénogran TBzTD-70, компания RheinChemie);

(10) дифенилгуанидин (Rhénogran DPG-80, компания RheinChemie).

Процесс получения эластомерных композиций

Процесс получения композиций осуществляют в ходе двух последовательных стадий. Первая стадия представляет собой стадию термомеханической обработки при высокой температуре. За ней следует вторая стадия механической обработки при температуре ниже 110°C; эта стадия обеспечивает введение вулканизующей системы.

Первую стадию осуществляют в закрытом смесителе типа Haake (вместимость 300 мл). Коэффициент заполнения составляет 0,75. Начальную температуру и скорость роторов устанавливают каждый раз так, чтобы достигать перепада температур смеси около 140-160°C.

Первая стадия в данном случае состоит из двух этапов.

Она обеспечивает на первом этапе введение эластомера (натурального каучука) и затем неорганического усиливающего наполнителя, представляющего собой диоксид кремния, (дробное введение) со связывающим агентом и стеариновой кислотой; продолжительность этого этапа составляет от 4 до 10 минут.

После охлаждения смеси (до температуры ниже 100°C) на втором этапе осуществляют введение оксида цинка и защитных агентов/антиоксидантов (предпочтительно 6-PPD); продолжительность этого этапа составляет от 2 до 5 минут.

После охлаждения смеси (до температуры ниже 100°C) на втором этапе осуществляют введение вулканизующей системы (серы и ускорителей, таких, как CBS). Этот этап осуществляют в валковом смесителе, предварительно нагретом до 50°C. Продолжительность этого этапа составляет от 2 до 6 минут.

Затем каждую конечную смесь каландруют в форме пластин толщиной 2-3 мм.

Оценка реологических свойств полученных смесей, называемых сырыми, позволяет оптимизировать продолжительность и температуру вулканизации.

Затем определяют механические и динамические характеристики смесей, вулканизованных до оптимальной степени.

Реологические свойства

Вязкость сырых смесей

Вязкость по Муни измеряют для композиций в сыром состоянии при 100°C реометром MV 2000 по стандарту NF ISO 289.

Значения крутящего момента, полученные через 4 минуты после предварительного нагрева в течение минуты, (Mooney Large (1+4) при 100°C) представлены в таблице II.

Установлено, что композиция, полученная по настоящему изобретению (композиция 1), имеет в сыром состоянии удовлетворительную вязкость, которая, в частности, меньше вязкости сравнительной композиции (сравнительная композиция 1), содержащей такой же связывающий агент, но сочетаемый с осажденным диоксидом кремния, имеющим содержание алюминия, не соответствующее содержанию, требуемому по настоящему изобретению.

Определение реологических свойств композиций

Измерения осуществляют для композиций в сыром состоянии. В таблице III приведены результаты, относящиеся к реологическим испытаниям, проведенным при 150°C с реометром ODR Monsanto по стандарту NF ISO 3417.

Согласно данному испытанию испытуемую композицию помещают в измерительную камеру, выдерживаемую при температуре 150°C в течение 30 минут, и измеряют крутящий момент, обуславливаемый композицией при осцилляции с малой амплитудой (3°) двухконусного ротора, введенного в измерительную камеру, при этом камера заполнена композицией полностью.

Исходя из кривой изменения крутящего момента в зависимости от времени, определяют:

- минимальный крутящий момент (Cmin), который характеризует вязкость композиции при принятой температуре;

- максимальный крутящий момент (Cmax);

- разность крутящих моментов (ΔC=Cmax-Cmin);

- время T98, необходимое для получения степени вулканизации, соответствующей 98% полной вулканизации (это время принимают в качестве оптимального времени вулканизации);

- время подвулканизации TS2, соответствующее времени, необходимому для повышения крутящего момента при принятой температуре (150°C) на 2 пункта выше минимального значения, и характеризующее время, в течение которого при этой температуре можно использовать сырые смеси, не наблюдая инициирования вулканизации (смесь затвердевает, начиная с времени TS2).

Полученные результаты представлены в таблице III.

Установлено, что композиция, полученная по настоящему изобретению (композиция 1), имеет очень приемлемую совокупность реологических свойств, в частности относительно сравнительной композиции (сравнительная композиция 1), содержащей такой же связывающий агент, но сочетаемый с осажденным диоксидом кремния, имеющим содержание алюминия, не соответствующее содержанию, требуемому по настоящему изобретению.

В частности, она имеет значения минимального и максимального крутящего момента более низкие, чем значения для сравнительной композиции (сравнительная композиция 1), и сопоставимые (Cmin) и даже более низкие (Cmax), чем значения контрольной композиции (контрольная композиция 1), что свидетельствует о большей легкости применения полученной смеси.

Более того, композиция 1, полученная по настоящему изобретению (композиция 1), имеет хорошую кинетику вулканизации (TS2, T98), в частности, относительно сравнительной композиции (сравнительная композиция 1) и даже по сравнению с контрольной композицией (контрольная композиция 1), причем без ухудшения вязкости сырой смеси (о чем, в частности, свидетельствует минимальный крутящий момент).

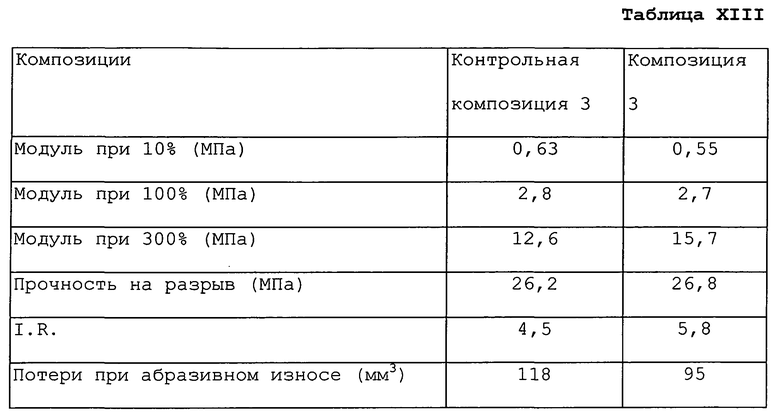

Механические характеристики вулканизатов

Измерения осуществляют для композиций, вулканизованных до оптимальной степени (T98), при температуре 150°C.

Испытания на одноосное растяжение осуществляют соответственно указаниям стандарта NF ISO 37 с образцами типа H2 со скоростью 500 мм/мин на приборе INSTRON 5564. Модули x% соответствуют напряжению, определенному при x% деформации при растяжении, и выражены как прочность на разрыв в МПа. Возможно определять индекс упрочнения (I.R.), который равен соотношению модуля при 300% деформации и модуля при 100% деформации.

Измеренные значения приведены в таблице IV.

Установлено, что композиция, полученная по настоящему изобретению (композиция 1), имеет очень хороший компромисс механических характеристик, по меньшей мере сравнимых и даже превосходящих характеристики, полученные для сравнительной композиции (сравнительная композиция 1) или даже для контрольной композиции (контрольная композиция 1).

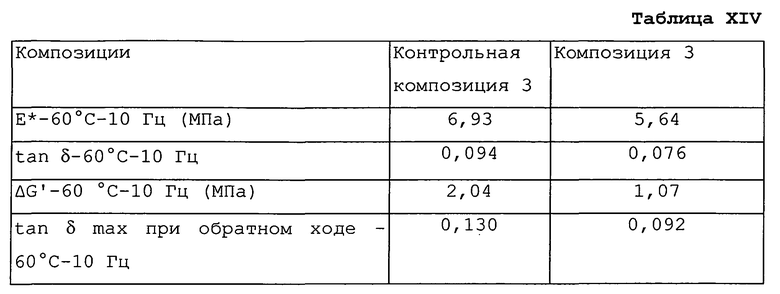

Динамические характеристики вулканизатов

Динамические характеристики определяют вискозиметром-анализатором (Metravib VA3000) по стандарту ASTM D5992.

В первой серии измерений регистрируют значения фактора потерь (tan δ) и динамического модуля при сжатии (E*) для вулканизованных образцов (цилиндрический образец с площадью сечения 95 мм2 и высотой 14 мм). Образец подвергают сначала предварительной 10%-й деформации, а затем синусоидальной деформации при переменном сжатии +/-2%. Измерения осуществляют при 60°C и частоте 10 Гц.

Результаты, приведенные в таблице V, представляют собой динамический модуль при сжатии (E*-60°C-10 Гц) и фактор потерь (tan δ-60°C-10 Гц).

Во второй серии измерений регистрируют значения фактора потерь (tan δ) и модуля упругости при динамическом сдвиге (G') для вулканизованных образцов (образец в форме параллелепипеда с площадью сечения 8 мм2 и высотой 7 мм). Образец подвергают синусоидальной деформации при дублирующем приложении переменного касательного напряжения при температуре 40°C и частоте 10 Гц. Процесс записи амплитуды деформаций осуществляют в цикле "прямой ход - обратный ход", идущем сначала от 0,1 до 50% и затем с возвратом от 50 до 0,1%.

Результаты, представленные в таблице V, получены при записи амплитуды деформаций при обратном ходе и относятся к максимальному значению фактора потерь (tan δ max при обратном ходе - 40°C-10 Гц), а также амплитуды модуля упругости (ΔG'-40°C-10 Гц) в интервале значений деформации от 0,1% и 50% (эффект Пейна).

Композиция, полученная по настоящему изобретению (композиция 1), имеет очень хорошие динамические характеристики (характеристики гистерезиса при 60°C), в частности, относительно сравнительной композиции (сравнительная композиция 1) и также по сравнению с контрольной композицией (контрольная композиция 1).

По рассмотрении результатов в таблицах II-V можно констатировать, что композиция, полученная по настоящему изобретению (композиция 1), имеет очень хороший компромисс свойств.

ПРИМЕР 6

Данным примером поясняется использование и взаимодействие осажденного диоксида кремния, содержащего алюминий и полученного в примере 2, с 3-акрилоксипропилтриэтоксисиланом в эластомерной композиции.

В закрытом смесителе типа Haake получают эластомерные композиции, состав которых, выраженный в массовых частях на 100 частей эластомеров (% масс. в расчете на эластомер), представлен в таблице VI, приведенной далее.

Использованные составы смесей

(1) Натуральный каучук SMR-CV60 (поставляемый компанией Safic-Alcan);

(2) диоксид кремния A1 (пример 1);

(3) диоксид кремния P1 (пример 2);

(4) TESPT (Z-6940, компания Dow Corning);

(5) 3-акрилоксипропилтриэтоксисилан;

(6) N-1,3-диметилбутил-N-фенил-пара-фенилендиамин (Santoflex 6-PPD, компания Flexsys);

(7) 2,2,4-триметил-1H-хинолин (Permanax TQ, компания Flexsys);

(8) N-циклогексил-2-бензотиазилсульфенамид (Rhénogran CBS-80, компания RheinChemie);

(9) тетрабензилтиурамдисульфид (Rhénogran TBzTD-70, компания RheinChemie);

(10) дифенилгуанидин (Rhénogran DPG-80, компания RheinChemie).

Процесс получения эластомерных композиций

Процесс получения композиций осуществляют в ходе двух последовательных стадий. Первая стадия представляет собой стадию термомеханической обработки при высокой температуре. За ней следует вторая стадия механической обработки при температуре ниже 110°C; эта стадия обеспечивает введение вулканизующей системы.

Первую стадию осуществляют в закрытом смесителе типа Haake (вместимость 300 мл). Коэффициент заполнения составляет 0,75. Начальную температуру и скорость роторов устанавливают каждый раз так, чтобы достигать перепада температур смеси около 140-160°C.

Первая стадия в данном случае состоит из двух этапов.

Она обеспечивает на первом этапе введение эластомера (натурального каучука) и затем неорганического усиливающего наполнителя, представляющего собой диоксид кремния, (дробное введение) со связывающим агентом и стеариновой кислотой; продолжительность этого этапа составляет от 4 до 10 минут.

После охлаждения смеси (до температуры ниже 100°C) на втором этапе осуществляют введение оксида цинка и защитных агентов/антиоксидантов (предпочтительно 6-PPD); продолжительность этого этапа составляет от 2 до 5 минут.

После охлаждения смеси (до температуры ниже 100°C) на втором этапе осуществляют введение вулканизующей системы (серы и ускорителей, таких, как CBS). Этот этап осуществляют в валковом смесителе, предварительно нагретом до 50°C. Продолжительность этого этапа составляет от 2 до 6 минут.

Затем каждую конечную смесь каландруют в форме пластин толщиной 2-3 мм.

Оценка реологических свойств полученных смесей, называемых сырыми, позволяет оптимизировать продолжительность и температуру вулканизации.

Затем определяют механические и динамические характеристики смесей, вулканизованных до оптимальной степени.

Реологические свойства

Вязкость сырых смесей

Вязкость по Муни измеряют аналогично примеру 5.

Значения крутящего момента, полученные через 4 минуты после предварительного нагрева в течение минуты, (Mooney Large (1+4) при 100°C) представлены в таблице VII.

Установлено, что композиция, полученная по настоящему изобретению (композиция 2), имеет в сыром состоянии весьма приемлемую вязкость, которая меньше вязкости сравнительной композиции (сравнительная композиция 2), содержащей такой же связывающий агент, но сочетаемый с осажденным диоксидом кремния, имеющим содержание алюминия, не соответствующее содержанию, требуемому по настоящему изобретению или вязкости контрольной композиции (контрольная композиция 2), содержащей такой же осажденный диоксид кремния, но сочетаемый с другим связывающим агентом.

Определение реологических свойств композиций

Измерения осуществляют аналогично примеру 5.

Полученные результаты представлены в таблице VIII.

Установлено, что композиция, полученная по настоящему изобретению (композиция 1), имеет очень приемлемую совокупность реологических свойств, в частности, относительно сравнительной композиции (сравнительная композиция 2), содержащей такой же связывающий агент, но сочетаемый с осажденным диоксидом кремния, имеющим содержание алюминия, не соответствующее содержанию, требуемому по настоящему изобретению.