Настоящее изобретение относится к новому способу изготовления осажденного диоксида кремния, к новому осажденному диоксиду кремния и к его применению, такому как армирование полимеров.

Как известно, в полимерах, в частности эластомерах, используются армирующие светлые наполнители, такие как, например, осажденный диоксид кремния.

Задача настоящего изобретения заключается в том, чтобы предложить, в частности, альтернативный наполнитель для полимерных композиций, который предпочтительно обеспечивает уменьшение их вязкости и улучшение их динамических свойств, сохраняя при этом их механические свойства. Таким образом, становится возможным предпочтительное улучшение баланса свойств гистерезиса и армирования.

Прежде всего, настоящее изобретение предлагает новый способ изготовления осажденного диоксида кремния, в котором используется, в процессе или после перевода в жидкую фазу, определенная поликарбоновая кислота.

Как правило, изготовление осажденного диоксида кремния осуществляют по реакции осаждения силиката, такого как силикат щелочного металла (например, силикат натрия), с подкисляющим веществом (например, серная кислота), последующим разделением посредством фильтрования и получением фильтровального осадка (осажденного диоксида кремния), последующим переводом в жидкую фазу вышеупомянутого фильтровального осадка и заключительным высушиванием (обычно путем распыления). Диоксид кремния можно осаждать любым способом: в частности, добавляя подкисляющее вещество в технологический остаток силиката в резервуаре с или одновременно, добавляя полностью или частично подкисляющее вещество и силикат в технологический остаток воды или силиката в резервуаре.

Предмет настоящего изобретения представляет собой новый способ изготовления осажденного диоксида кремния, в котором:

- реагируют, по меньшей мере, один силикат и, по меньшей мере, одно подкисляющее вещество таким образом, что получается суспензия осажденного диоксида кремния,

- полученную суспензию осажденного диоксида кремния фильтруют таким образом, что получается фильтровальный осадок,

- фильтровальный осадок, полученный после завершения фильтрования, подвергается операции перевода в жидкую фазу, включающей добавление соединения алюминия,

- после перевода в жидкую фазу предпочтительно осуществляется стадия высушивания (обычно путем распыления),

и который отличается тем, что поликарбоновая кислота, выбранная из дикарбоновых кислот и трикарбоновых кислот, добавляется к фильтровальному осадку после добавления соединения алюминия.

Согласно настоящему изобретению, поликарбоновая кислота (предпочтительно янтарная кислота) предпочтительно используется без вспомогательной добавки другой поликарбоновой кислоты.

Операция перевода в жидкую фазу представляет собой операцию перевода в текучее или жидкое состояние, в котором фильтровальный осадок переходит в жидкую фазу, и осажденный диоксид кремния возвращается в суспензию.

Согласно настоящему изобретению, эту операцию осуществляют, подвергая фильтровальный осадок химическому воздействию, посредством добавления соединения алюминия, например, алюмината натрия, предпочтительно в сочетании с механическим воздействием (например, посредством пропускания через резервуар с непрерывным перемешиванием или через мельницу коллоидного типа), в результате чего обычно происходит уменьшение размеров частиц суспендированного диоксида кремния.

В первой альтернативной форме, в процессе перевода в жидкую фазу, соединение алюминия добавляется к фильтровальному осадку перед тем, как добавляется поликарбоновая кислота (предпочтительно янтарная кислота).

Во второй (предпочтительной) альтернативной форме поликарбоновая кислота (предпочтительно янтарная кислота) добавляется после операции перевода в жидкую фазу, то есть в измельченный фильтровальный осадок.

Полученная в результате этого смесь (суспензия осажденного диоксида кремния) затем высушивается (обычно путем распыления).

Фильтровальный осадок, который подлежит переводу в жидкость, может представлять собой смесь нескольких фильтровальных осадков, причем каждый из вышеупомянутых осадков получается посредством фильтрования части суспензии осажденного диоксида кремния, полученной, как описано выше.

Предпочтительная поликарбоновая кислота, используемая в способе согласно настоящему изобретению, представляет собой янтарную кислоту.

Поликарбоновая кислота (предпочтительно янтарная кислота), используемая согласно настоящему изобретению, может присутствовать в такой форме, как ангидрид, сложный эфир, соль (карбоксилат) щелочного металла (например, натрия или калия) или соль (карбоксилат) аммония.

Поликарбоновая кислота (предпочтительно янтарная кислота), используемая согласно настоящему изобретению, может необязательно быть предварительно нейтрализована (в частности, посредством ее обработки основанием, например, таким как гидроксид натрия или гидроксид калия) перед ее добавлением к фильтровальному осадку. Это делает возможным, в частности, изменение pH получаемого диоксида кремния.

Поликарбоновая кислота, предпочтительно янтарная кислота, может быть использована в форме водного раствора.

Предпочтительно в качестве соединения алюминия выбираются алюминаты щелочных металлов. В частности, соединение алюминия представляет собой алюминат натрия.

Согласно настоящему изобретению, используемое количество соединения алюминия (в частности, алюмината натрия), как правило, является таким, что отношение количества соединения алюминия, которое присутствуют в фильтровальном осадке, к количеству диоксида кремния (в пересчете на SiO2) составляет от 0,20% до 0,50 масс. % и предпочтительно от 0,25% до 45 масс. %.

Используемое количество поликарбоновой кислоты, как правило, является таким, что отношение количества поликарбоновой кислоты, которая присутствует в фильтровальном осадке (во время добавления поликарбоновой кислоты), к количеству диоксида кремния (в пересчете на SiO2) составляет от 0,75% до 2 масс. %, предпочтительно от 1% до 1,75 масс. %, в частности, от 1,1% до 1,5 масс. %.

Согласно настоящему изобретению, фильтровальный осадок можно необязательно промывать.

Осажденный диоксид кремния, полученный таким способом, когда добавляется поликарбоновая кислота (предпочтительно янтарная кислота) к суспензии диоксида кремния, полученной после перевода в жидкую фазу, затем высушивают. Эту операцию высушивания можно осуществлять любым общеизвестным способом.

Предпочтительно операцию высушивания осуществляют путем распыления. Для этой цели можно использовать распылитель любого подходящего типа, в частности, вращающийся, форсуночный, жидкий нагнетательный или предназначенный для двух текучих сред распылитель. Как правило, когда для осуществления фильтрования используется фильтр-пресс, с ним используется форсуночный распылитель, а когда для осуществления фильтрования используется вакуумный фильтр, с ним используется вращающийся распылитель.

Когда операция высушивания осуществляется с использованием форсуночного распылителя, осажденный диоксид кремния, который может быть получен в таком случае, обычно существует в форме практически сферических гранул.

После выполнения данной операции высушивания возможно необязательное осуществление стадии измельчения полученного продукта; осажденный диоксид кремния, который может быть получен в таком случае, как правило, существует в форме порошка.

Когда операция высушивания осуществляется с использованием вращающегося распылителя, диоксид кремния, который может быть получен в таком случае, может существовать в форме порошка.

Наконец, продукт, высушенный (в частности, посредством вращающегося распылителя) или измельченный, как описано выше, можно необязательно направлять на стадию агломерации, на которой осуществляется, например, непосредственное сжатие, влажное гранулирование (другими словами, используется связующий материал, такой как вода, суспензия диоксида кремния и т.д.), экструзия или, предпочтительно, сухое уплотнение. Когда используется последняя технология, может оказаться целесообразным, перед осуществлением уплотнения, деаэрирование (эта операция также называется терминами «предварительное уплотнение» или «дегазация») порошкообразных продуктов таким образом, чтобы удалить содержащийся в них воздух и обеспечить более равномерное уплотнение.

Осажденный диоксид кремния, который может быть получен в таком случае, в результате этой стадии агломерации, как правило, существует в форме гранул.

Другой предмет настоящего изобретения представляет собой особый способ изготовления осажденного диоксида кремния, относящийся к типу, включающему реакцию осаждения между силикатом и подкисляющим веществом, в результате которой получается суспензия осажденного диоксида кремния, с последующим разделением и высушиванием данной суспензии, и отличающийся тем, что он включает следующий ряд стадий:

- реакция осаждения осуществляется следующим образом:

(i) образуется технологический остаток в резервуаре, включающий, по меньшей мере, часть суммарного количества силиката, участвующего в реакции, и электролита, причем концентрация силиката (в пересчете на SiO2) в вышеупомянутом технологическом остатке в резервуаре составляет менее чем 100 г/л, и предпочтительно концентрация электролита в вышеупомянутом технологическом остатке в резервуаре составляет менее чем 19 г/л,

(ii) подкисляющее вещество добавляется в вышеупомянутый технологический остаток в резервуаре до тех пор, пока не получается значение pH реакционной среды, составляющее, по меньшей мере, 7,0, в частности, от 7,0 до 8,5,

(iii) подкисляющее вещество и, если это целесообразно, остальное количество силиката одновременно добавляются в реакционную среду,

- фильтруется полученная суспензия диоксида кремния,

- фильтровальный осадок, полученный при завершении фильтрования, подвергается операции перевода в жидкую фазу, включающей добавление соединения алюминия,

- полученный таким способом фильтровальный осадок, в котором содержание твердой фазы предпочтительно составляет не более чем 25 масс. %, высушивается,

причем вышеупомянутый способ отличается тем, что поликарбоновая кислота, выбранная из дикарбоновых кислот и трикарбоновых кислот, добавляется к фильтровальному осадку, или в процессе перевода в жидкую фазу после добавления соединения алюминия или после перевода в жидкую фазу и перед стадией высушивания.

Предпочтительная поликарбоновая кислота представляет собой янтарную кислоту.

Описанные выше условия в отношении перевода в жидкую фазу в отношении добавления поликарбоновой кислоты и в отношении двух альтернативных форм способа применяются к способу согласно настоящему изобретению.

Выбор подкисляющего вещества и силиката осуществляется общеизвестным способом.

В качестве подкисляющего вещества используется, как правило, сильная неорганическая кислота, такая как серная кислота, азотная кислота или хлористоводородная кислота, или также органическая кислота, такая как уксусная кислота, муравьиная кислота или другая карбоновая кислота.

Подкисляющее вещество может быть разбавленным или концентрированным; его нормальность может составлять от 0,4 до 36 н, например, от 0,6 до 1,5 н.

В частности, в том случае, где подкисляющее вещество представляет собой серную кислоту, ее концентрация может составлять от 40 до 180 г/л, например, от 60 до 130 г/л.

В качестве силиката могут быть использованы любые обычные формы силикатов, такие как метасиликаты, дисиликаты и предпочтительно силикаты щелочных металлов, в частности, силикаты натрия или калия.

Силикат может присутствовать в концентрации (в пересчете на SiO2), составляющей от 40 до 330 г/л, например, от 60 до 300 г/л.

В качестве силиката предпочтительно используется силикат натрия.

В том случае, где используется силикат натрия, он, как правило, присутствует при массовом соотношении SiO2/Na2O, составляющем от 2 до 4, в частности, от 2,4 до 3,9, например, от 3,1 до 3,8.

В процессе стадии (i) в резервуаре образуется технологический остаток, который включает силикат и электролит. Количество силиката, присутствующего в технологическом остатке в резервуаре, предпочтительно представляет собой только часть суммарного количества силиката, участвующего в реакции.

Что касается электролита, который присутствует в технологическом остатке в резервуаре (стадия (i)), данный термин здесь следует понимать в общепринятом смысле, другими словами, он означает любое ионное или молекулярное вещество, которое при нахождении в растворе разлагается или диссоциирует, образуя ионы или заряженные частицы; в качестве электролитов можно упомянуть группу солей щелочных металлов и щелочноземельных металлов, в частности, соль присутствующего в исходном силикате металла и подкисляющего вещества, например, хлорид натрия в случае реакции силиката натрия с хлористоводородной кислотой или, предпочтительно, сульфат натрия в случае реакции силиката натрия с серной кислотой.

Согласно одной характеристике данного способа изготовления, концентрация электролита в технологическом остатке в резервуаре составляет менее чем 19 г/л, в частности, менее чем 18 г/л, в особенности, менее чем 17 г/л, например, менее чем 15 г/л (хотя, как правило, более чем 6 г/л).

Согласно другой характеристике данного способа, концентрация силиката (в пересчете на SiO2) в технологическом остатке в резервуаре составляет менее чем 100 г/л. Предпочтительно данная концентрация составляет менее чем 80 г/л, в частности, менее чем 70 г/л. В частности, когда кислота, используемая для нейтрализации, присутствует в высокой концентрации, составляющей, в частности, более чем 70%, рекомендуется использовать в работе в резервуаре технологический остаток силиката, концентрация которого в пересчете на SiO2 составляет менее чем 80 г/л.

Добавление подкисляющего вещества на стадии (ii) приводит к соответствующему снижению уровня pH реакционной среды и осуществляется до тех пор, пока не достигается значения pH реакционной среды, составляющее, по меньшей мере, 7, в частности, от 7 до 8,5, например, от 7,5 до 8,5.

После достижения желательного значения pH и в том случае, где начальный технологический остаток в резервуаре содержит только часть суммарного количества используемого силиката, на стадии (iii) предпочтительно осуществлять одновременное добавление подкисляющего вещества и оставшегося количества силиката.

Это одновременное добавление осуществляется, как правило, таким образом, что значение pH реакционной среды всегда равняется (с точностью в пределах ±0,1) значению pH, достигаемому после выполнения стадии (ii).

После выполнения стадии (iii) и, в частности, после вышеупомянутого одновременного добавления, можно осуществлять созревание полученной реакционной среды (водной суспензии) на уровне pH, достигнутом после выполнения стадии (iii), как правило, в процессе перемешивания, например, в течение от 2 до 45 минут, в частности, от 3 до 30 минут.

Наконец, оказывается возможным, как в случае исходного технологического остатка в резервуаре, содержащего только часть суммарного количества используемого силиката, так и в случае исходного технологического остатка в резервуаре, содержащего все количество используемого силиката, после осаждения, на необязательной последующей стадии, введение дополнительного количества подкисляющего вещества в реакционную среду. Это добавление осуществляется, как правило, до тех пор, пока не получается значение pH, составляющее от 3 до 6,5 и предпочтительно от 4 до 6,5.

Температура реакционной среды составляет, как правило, от 75 до 97°C и предпочтительно от 80 до 96°C.

Согласно альтернативной форме данного способа изготовления, реакция осуществляется при постоянной температуре, составляющей от 75 до 97°C. Согласно другой альтернативной форме данного способа, температура в конце реакции выше, чем температура в начале реакции; таким образом, температура в начале реакции предпочтительно составляет от 75 до 90°C; затем температура увеличивается в течение нескольких минут, предпочтительно достигая уровня от 90 до 97°C, на котором она сохраняется до тех пор, пока не закончится реакция.

После выполнения описанных выше стадий получается суспензия диоксида кремния, причем данная суспензия затем разделяется (разделяются жидкая и твердая фазы). Это разделение, как правило, включает фильтрование, после которого, если это необходимо, происходит операция промывания, которая осуществляется с использованием любого подходящего способа, например, используется ленточный фильтр, вакуумный фильтр или, предпочтительно, фильтр-пресс.

Фильтровальный осадок затем подвергается операции перевода в жидкую фазу, включающей добавление соединения алюминия.

Согласно вышеупомянутому способу, в процессе перевода в жидкую фазу после добавления соединения алюминия или после перевода в жидкую фазу и перед стадией высушивания, янтарная кислота добавляется в измельченный фильтровальный осадок. Согласно предпочтительной альтернативной форме, янтарная кислота добавляется в измельченный фильтровальный осадок после перевода в жидкую фазу.

Полученный таким способом фильтровальный осадок затем высушивается.

Предпочтительно, согласно данному способу изготовления, суспензия осажденного диоксида кремния, полученная после перевода в жидкую фазу, должна иметь, непосредственно перед ее высушиванием, содержание твердой фазы, составляющее не более чем 25 масс. %, в частности, не более чем 24 масс. %, в особенности, не более чем 23 масс. %, например, не более чем 22 масс. %.

Эту операцию высушивания можно осуществлять согласно любому хорошо известному способу. Предпочтительно операция высушивания осуществляется посредством распыления. Для этой цели можно использовать распылитель любого подходящего типа, в частности, вращающийся, форсуночный, жидкий компрессионный или использующий две текучие среды распылитель. Как правило, когда фильтрование осуществляется с использованием фильтр-пресса, используется форсуночный распылитель, а когда фильтрование осуществляется с использованием вакуумного фильтра, используется вращающийся распылитель.

Когда операция высушивания осуществляется с использованием форсуночного распылителя, осажденный диоксид кремния, который может быть получен в таком случае, обычно существует в форме практически сферических гранул. После выполнения этой операции высушивания возможно необязательное осуществление стадии измельчения полученного продукта; осажденный диоксид кремния, который может быть получен в таком случае, как правило, существует в форме порошка.

Когда операция высушивания осуществляется с использованием вращающегося распылителя, осажденный диоксид кремния, который может быть получен в таком случае, может существовать в форме порошка.

Наконец, высушенный (в частности, посредством вращающегося распылителя) или измельченный продукт, как описано выше, можно необязательно направлять на стадию агломерации, на которой осуществляется, например, непосредственное сжатие, влажное гранулирование (другими словами, используется связующий материал, такой как вода, суспензия диоксида кремния и т.д.), экструзия или, предпочтительно, сухое уплотнение. Когда используется последняя технология, может оказаться целесообразным, перед осуществлением уплотнения, деаэрация (эта операция также называется терминами «предварительное уплотнение» или «дегазация») порошкообразных продуктов таким образом, чтобы удалить содержащийся в нем воздух и обеспечить более равномерное уплотнение.

Осажденный диоксид кремния, который может быть получен в таком случае посредством данной стадии агломерации, как правило, существует в форме гранул.

Настоящее изобретение также относится к осажденному диоксиду кремния, получаемому, или который можно получить, способом согласно настоящему изобретению.

Как правило, этот осажденный диоксид кремния содержит на своей поверхности молекулы используемой поликарбоновой кислоты и/или карбоксилата, соответствующего используемой поликарбоновой кислоте.

Дополнительный предмет настоящего изобретения представляет собой осажденный диоксид кремния, имеющий особые характеристики, который можно использовать, в частности, в качестве альтернативного наполнителя для полимерных композиций, предпочтительно обеспечивающего уменьшение их вязкости и улучшение их динамических свойств при одновременном сохранении их механических свойств.

В последующем тексте удельная поверхность определяется методом BET, который Брунауэр, Эммет и Теллер (Brunauer, Emmett, Teller) описали в статье (Journal of American Chemical Society (Журнал Американского химического общества, февраль 1938 г., т. 60, с. 309), и который предусматривает стандарт NF ISO 5794-1, приложение D (июнь 2010 г.). Удельная поверхность, измеряемая с помощью бромида цетилтриметиламмония (CTAB), представляет собой внешнюю поверхность, которую предусматривает стандарт NF ISO 5794-1, приложение G (июнь 2010 г.).

Суммарное содержание поликарбоновой кислоты и соответствующего карбоксилата, обозначенное (C) и выраженное как суммарное содержание углерода, можно измерять, используя анализатор углерода и серы, такой как Horiba EMIA 320 V2. Принцип действия анализатора углерода и серы основан на сжигании твердого образца в потоке кислорода в индукционной печи при силе тока, составляющей приблизительно 170 мА, и в присутствии ускорителей горения (приблизительно 2 г вольфрама, например, марки Lecocel 763-266, и приблизительно 1 г железа). Продолжительность анализа составляет приблизительно 1 минуту.

Углерод, который присутствует в анализируемом образце (его масса составляет приблизительно 0,2 г), соединяется с кислородом, образуя CO2 и CO. После декомпрессии эти газы анализирует инфракрасный детектор.

Влагу из образца и воду, образующуюся в процессе этих окислительных реакций, удаляют пропусканием через картридж, в котором содержится обезвоживающее вещество (перхлорат магния), чтобы не вносить помехи в инфракрасные измерения.

Результат приводится как массовое процентное содержание элементарного углерода.

Содержание алюминия, обозначенное как (Al), можно определять по длине волны методом дисперсионной рентгеновской флуоресценции, используя, например, спектрометр Panalytical 2400 или, предпочтительно, спектрометр Panalytical MagixPro PW2540. Принцип измерения методом рентгеновской флуоресценции заключается в следующем:

- Диоксид кремния обязательно измельчают, когда он присутствует в форме практически сферических гранул (микрогранул) или бусин, до тех пор, пока не получается однородный порошок. Измельчение можно осуществлять в агатовой ступке (продолжительность измельчения 15 г диоксида кремния составляет приблизительно 2 минуты), или используется измельчающее устройство любого типа, в котором не содержится алюминий.

- Порошок анализируют в полученном виде в резервуаре, имеющем диаметр 40 мм, с полипропиленовой пленкой толщиной 6 мкм в атмосфере гелия при диаметре облучения 37 мм, причем анализируемое количество диоксида кремния составляет 9 см3. Измерение содержания алюминия, для которого требуется не более чем 5 минут, осуществляют, используя линию Kα (угол 2θ=145°), кристалл PE002, коллиматор 550 мкм, детектор потока газа и родиевую трубку (32 кВ и 125 мА). Интенсивность этой линии пропорциональна содержанию алюминия. Можно осуществлять предварительную калибровку, используя другой метод измерения, такой как атомно-эмиссионная спектрометрия с индуктивно связанной плазмой (ICP-AES).

Содержание алюминия можно также измерять, используя любой другой подходящий метод, например, ICP-AES, после растворения в воде в присутствии фтористоводородной кислоты.

Присутствие поликарбоновой кислоты (кислот) в форме кислоты и/или в форме карбоксилата можно определять, используя нарушенное полное внутреннее отражение (ATR) инфракрасного излучения на поверхности или алмазной поверхности.

Поверхностный анализ инфракрасного излучения (по пропусканию) осуществляют, используя спектрометр Bruker Equinox 55 и таблетки чистого продукта. Таблетки изготавливают, измельчая полученный диоксид кремния в агатовой ступке и осуществляя таблетирование при давлении 2 т/см2 в течение 10 секунд. Диаметр таблетки составляет 17 мм. Масса таблетки составляет от 10 до 20 мг. Полученную таким способом таблетку перед анализом пропускаемого излучения выдерживают в течение одного часа в камере спектрометра в условиях высокого вакуума (10-7 мбар или 10-5 Па) при температуре окружающей среды. Измерение осуществляют в условиях высокого вакуума путем 100-кратного сканирования в диапазоне от 400 см-1 до 6000 см-1 при разрешении 2 см-1.

Анализ методом нарушенного полного внутреннего отражения инфракрасного излучения на алмазной поверхности осуществляют с использованием спектрометра Bruker Tensor 27, нанося на алмазную поверхность предварительно измельченный в агатовой ступке диоксид кремния в количестве, помещающемся на кончике шпателя, а затем прилагая давление. Инфракрасный спектр регистрируется на спектрометре путем 20-кратного сканирования в диапазоне от 650 см-1 до 4000 см-1 при разрешении 4 см-1.

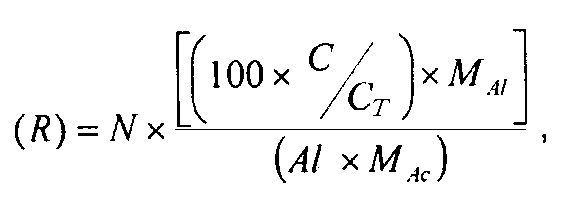

Соотношение, обозначенное (R), вычисляют по следующей формуле:

в которой:

- N представляет собой число карбоксильных функциональных групп поликарбоновой кислоты (например, N равняется двум в случае янтарной кислоты),

- (C) и (Al) представляют собой определенные выше содержания,

- CT представляет собой содержание углерода поликарбоновой кислоты,

- MAl представляет собой молекулярную массу алюминия,

- MAc представляет собой молекулярную массу поликарбоновой кислоты.

Дисперсионный компонент поверхностной энергии γsd определяется методом инверсионной газовой хроматографии. Измельчение диоксида кремния, как правило, является необходимым, когда он присутствует в форме гранул, после чего осуществляют просеивание, выделяя фракцию, например, от 106 мкм до 250 мкм.

Методика, используемая для вычисления дисперсионного компонента поверхностной энергии γsd, представляет собой инверсионную газовую хроматографию при бесконечном разбавлении (IGC-ID) при 110°C с использованием ряда алканов (нормальных алканов), содержащих от 6 до 10 атомов углерода, причем основу данной методики представляет собой газовая хроматография, в которой меняются ролями подвижная фаза и неподвижная фаза (наполнитель). Согласно данной методике, неподвижную фазу в колонке заменяет анализируемый (твердый) материал, в данном случае осажденный диоксид кремния. Что касается подвижной фазы, ее составляют газ-носитель (гелий) и "индикаторные" вещества, выбранные в зависимости от их способности взаимодействия. Измерения осуществляются последовательно для каждого индикаторного вещества. Для каждого измерения каждое индикаторное вещество вводится в колонку в очень малом количестве (бесконечное разбавление) в форме смеси с метаном. Метан используется для определения времени нечувствительности (t0) колонки.

В результате вычитания этого времени нечувствительности из времени удерживания введенного индикатора получается его эффективное время удерживания (tN).

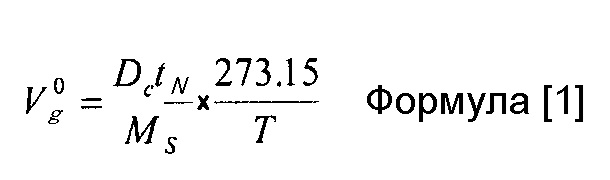

Эти специфические рабочие условия для бесконечного разбавления означают, что данные значения времени удерживания отражают исключительно способность взаимодействия образца по отношению к данным веществам. Физически tN соответствует среднему времени, в течение которого с индикаторным веществом находится в контакте неподвижная фаза (твердое анализируемое вещество). Для каждого введенного индикаторного вещества измеряют три значения эффективного времени удерживания tN. Среднее значение и соответствующее среднеквадратическое отклонение используют, чтобы определять удельные удерживаемые объемы (Vg0) согласно следующему соотношению (формула [1]).

Этому объему соответствует объем газа-носителя (при температуре 0°C), который необходим для элюирования индикаторного вещества, на 1 г неподвижной фазы (твердого исследуемого образца). Данное стандартное количество делает возможным сравнение результатов независимо от используемой скорости потока газа-носителя и массы неподвижной фазы. Формула [1] включает: Ms (масса твердого образца в колонке), Dc (скорость потока газа-носителя) и T (температура измерения).

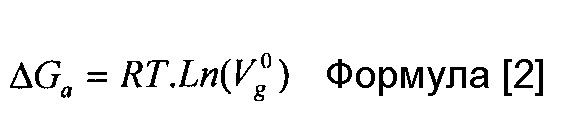

Удельный удерживаемый объем затем используется, чтобы определить ΔGa, изменение свободной энергия Гиббса (Gibbs) адсорбции индикатора согласно формуле [2], где R представляет собой универсальную газовую постоянную (R=8,314 Дж•К-1•моль-1), на твердом образце, находящемся в колонке.

Данная величина ΔGa представляет собой исходную точку для определения дисперсионного компонента поверхностной энергии (γsd). Его определяют построением прямой линии, которая представляет собой ΔGa (изменение свободной энергия Гиббса адсорбции) как функцию числа атомов углерода н-алкановых индикаторов, как представлено в приведенной ниже таблице.

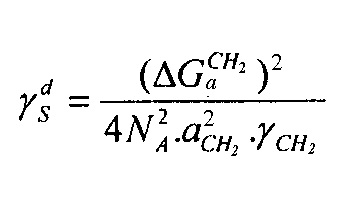

Затем можно определять дисперсионный компонент поверхностной энергии γsd по наклону прямой ΔGaCH2 для нормальных алканов, которой соответствует изменение свободной энергия Гиббса адсорбции метиленовой группы, полученное при температуре измерения 110°C.

С дисперсионным компонентом поверхностной энергии γsd затем сопоставляется изменение свободной энергия Гиббса адсорбции метиленовой группы согласно методу Dorris и Gray (J. Colloid Interface Sci., 1980 г., т. 77, с. 353-362) по следующей формуле:

,

,

в которой NA представляет собой число Авогадро (Avogadro, 6,02⋅1023 моль-1), aCH2 представляет собой площадь (0,06 нм2), которую занимает при адсорбции метиленовая группа, и γCH2 (35,6 мДж/м2 при 20°C) представляет собой поверхностную энергию, которую имеет твердый материал (полиэтилен), состоящий только из метиленовых группа.

Координационное число атома алюминия определяют методом твердотельного ЯМР 27Al.

Методика, используемая для измерения водопоглощения, представляет собой, как правило, выдерживание предварительно высушенного образца диоксида кремния в условиях заданной относительной влажности в течение заданного времени; при этом диоксид кремния гидратируется, что вызывает изменение массы образца от начального значения w (в высушенном состоянии) до конечного значения w+dw. «Водопоглощение» диоксида кремния определенно означает, в частности, во всем настоящем документе, соотношение dw/w (другими словами, отношение массы воды, которую поглощает образец, к массе образца в сухом состоянии), вычисленное в процентном выражении для образца диоксида кремния, выдерживаемого в следующих условиях в течение процесса измерения:

- предварительное высушивание в течение 8 часов при 150°C;

- гидратация в течение 24 часов при 20°C и относительной влажности 70%.

Используемый экспериментальный протокол включает следующий ряд операций:

- точное взвешивание приблизительно 2 г диоксида кремния для исследования;

- высушивание диоксида кремния в течение 8 часов таким образом, что он приобретает постоянную массу в печи при температуре 105°C;

- определение массы w диоксида кремния, полученного после выполнения этой операции высушивания;

- выдерживание высушенного диоксида кремния в течение 24 часов при 20°C в закрытом контейнере, таком как эксикатор, содержащий смесь воды и глицерина, таким образом, что относительная влажность в замкнутой среде составляет 70%;

- определение массы (w+dw) диоксида кремния, полученного в результате этой обработки при относительной влажности 70% в течение 24 часов, причем измерение этой массы осуществляется немедленно после извлечения диоксида кремния из эксикатора, таким образом, что предотвращается изменение массы диоксида кремния под действием изменения влажности при переходе из среды с относительной влажностью 70% в атмосферу лаборатории.

Объем пор и диаметр пор измеряют методом ртутной (Hg) порометрии, используя поромер Micromeritics Autopore 9520 и вычисления по уравнению Уошбурна (Washburn) для угла смачивания θ=130° и поверхностного натяжения, составляющего 484 дин/см (стандарт DIN 66133). Изготовление каждого образца осуществляется следующим образом: каждый образец предварительно высушивают в печи при 200°C в течение 2 часов.

Пригодность диоксида кремния к диспергированию и деагломерации можно количественно определять, осуществляя описанное ниже специальное исследование деагломерации.

Измерение размера частиц осуществляется методом лазерной дифракции для суспензии диоксида кремния, предварительно деагломерированного посредством ультразвуковой обработки; таким образом, измеряется пригодность диоксида кремния к деагломерации (разрушению частиц, имеющих размеры от 0,1 мкм до нескольких десятков микрон). Деагломерация под действием ультразвука осуществляется с использованием ультразвукового диспергатора Vibracell Bioblock мощностью 600 Вт, оборудованного зондом, имеющим диаметр 19 мм. Измерение размера частиц осуществляется методом лазерной дифракции на измерителе размеров частиц Sympatec типа Helios/BF, оборудованном оптической линзой R3 (0,9-175 мкм), с использованием теории Фраунгофера (Fraunhofer).

В лабораторный стакан объемом 50 мл (высота 7,5 см, диаметр 4,5 см) помещают 2 г (+/-0,1 г) диоксида кремния, и массу доводят до 50 г, добавляя 48 г (+/-0,1 г) деионизированной воды. Таким способом получается водная суспензия, содержащая 4% диоксида кремния.

После этого деагломерация под действием ультразвука осуществляется следующим образом: нажимают кнопку TIMER (время) ультразвукового диспергатора, и выставляют время 5 минут 30 секунд. Амплитуду зонда (соответствующую номинальной мощности) выставляют на уровне 80%, и затем ультразвуковой зонд погружают на 5 см в суспензию диоксида кремния, находящуюся в лабораторном стакане. Затем включают ультразвуковой зонд, деагломерация осуществляется в течение 5 минут 30 секунд при 80% амплитуде зонда.

После этого осуществляют измерение размера частиц, помещая в резервуар измерителя размера частиц объем V (выраженный в мл) суспензии, причем данный объем V является таким, что на измерителе размера частиц достигается оптическая плотность 8%.

После деагломерации под действием ультразвука определяют медианный диаметр ∅50, то есть такой диаметр, что составляющие 50% объема частицы имеют меньший размер, чем ∅50, а составляющие остальные 50% объема частицы имеют больший размер, чем ∅50. Когда получаемое значение медианного диаметра ∅50 уменьшается, пропорционально увеличивается пригодность диоксида кремния к деагломерации.

Кроме того, можно определять соотношение (10⋅V/оптическая плотность суспензии, определяемая измерителем размера частиц), причем данная оптическая плотность соответствует истинному значению, которое определяет измеритель размера частиц в процессе введения диоксида кремния.

Данное соотношение (коэффициент деагломерации FD) представляет собой показатель содержания частиц, у которых размер составляет менее чем 0,1 мкм, и которые не обнаруживаются измерителем размера частиц. Когда данное соотношение увеличивается, пропорционально увеличивается пригодность диоксида кремния к деагломерации.

Значение pH измеряется следующим методом согласно стандарту ISO 787/9 (pH 5% суспензии в воде).

Оборудование:

- калиброванный измеритель pH (точность показаний 1/100),

- комбинированный стеклянный электрод,

- лабораторный стакан объемом 200 мл,

- мерный цилиндр объемом 100 мл,

- весы с точностью в пределах 0,01 г.

Процедура:

Навеску 5 г (с точностью 0,01 г) диоксида кремния помещают в лабораторный стакан объемом 200 мл. После этого в порошок диоксида кремния добавляют 95 мл воды, отмеренной градуированным мерным цилиндром. Полученную таким способом суспензию интенсивно перемешивают, используя магнитную мешалку, в течение 10 минут. Затем осуществляют измерение pH.

Осажденный диоксид кремния согласно настоящему изобретению отличается тем, что у него:

- удельная поверхность по методу BET составляет от 45 до 550 м2/г, в частности, от 70 до 370 м2/г, в особенности, от 80 до 300 м2/г,

- суммарное содержание (C) поликарбоновой кислоты и соответствующего карбоксилата, выраженное как суммарное содержание углерода, составляет, по меньшей мере, 0,15 масс. %, в частности, по меньшей мере, 0,20 масс. %,

- содержание алюминия (Al) составляет, по меньшей мере, 0,20 масс. %, в частности, по меньшей мере, 0,25 масс. %.

Осажденный диоксид кремния согласно настоящему изобретению может, в частности, иметь удельную поверхность по методу BET, составляющую от 100 до 240 м2/г, в частности, от 120 до 190 м2/г, например, от 130 до 170 м2/г.

Осажденный диоксид кремния согласно настоящему изобретению может, в частности, иметь суммарное содержание (C) поликарбоновой кислоты и соответствующего карбоксилата, выраженное как суммарное содержание углерода и составляющее, по меньшей мере, 0,25 масс. %, в частности, по меньшей мере, 0,30 масс. %, например, по меньшей мере, 0,35 масс. % и даже, по меньшей мере, 0,45 масс. %.

Осажденный диоксид кремния согласно настоящему изобретению может, в частности, иметь содержание алюминия (Al), составляющее, по меньшей мере, 0,30 масс. %, в частности, по меньшей мере, 0,33 масс. %. Как правило, он имеет содержание алюминия (Al), составляющее менее чем 1 масс. %, в частности, не более чем 0,50 масс. %, например, не более чем 0,45 масс. %.

Поликарбоновые кислоты и/или карбоксилаты, соответствующие поликарбоновым кислотам, которые присутствуют на поверхности диоксида кремния согласно настоящему изобретению, могут иллюстрировать присутствующие «плечи» характерных пиков связей C-O и C=O, которые наблюдаются в инфракрасных спектрах, полученных, в частности, методом поверхностной (просвечивающей) инфракрасной спектроскопии или инфракрасной спектроскопии нарушенного полного внутреннего отражения на алмазе (в частности, от 1540 до 1590 см-1 и от 1380 до 1420 см-1 для C-O и от 1700 до 1750 см-1 для C=O).

Как правило, осажденный диоксид кремния согласно настоящему изобретению содержит на своей поверхности молекулы вышеупомянутой поликарбоновой кислоты и/или карбоксилата, соответствующего вышеупомянутой поликарбоновой кислоте.

Например, он может содержать на своей поверхности молекулы янтарной кислоты в форме кислоты и/или в форме карбоксилата (сукцината).

Как правило, осажденный диоксид кремния согласно настоящему изобретению имеет удельную поверхность по методу CTAB, составляющую от 40 до 525 м2/г, в частности, от 70 до 350 м2/г, в особенности, от 80 до 310 м2/г, например, от 100 до 240 м2/г. Она может составлять, в частности, от 130 до 200 м2/г, например, от 140 до 190 м2/г.

Как правило, осажденный диоксид кремния согласно настоящему изобретению имеет соотношение удельной поверхности по методу BET и удельной поверхности по методу CTAB, составляющее от 0,9 до 1,2, другими словами он имеет низкую микропористость.

Предпочтительно, осажденный диоксид кремния согласно настоящему изобретению имеет соотношение (R), составляющее от 0,4 до 3,5, в частности, от 0,4 до 2,5. Данное соотношение (R) может также составлять от 0,5 до 3,5, в частности, от 0,5 до 2,5, в особенности, от 0,5 до 2, например, от 0,8 до 2 и даже от 0,8 до 1,8 или от 0,8 до 1,6.

Предпочтительно, осажденный диоксид кремния согласно настоящему изобретению имеет дисперсионный компонент поверхностной энергии γsd, составляющий менее чем 43 мДж/м2, в частности, менее чем 42 мДж/м2.

Он может иметь дисперсионный компонент поверхностной энергии γsd, составляющий, по меньшей мере, 40 мДж/м2 и менее чем 43 мДж/м2, в частности, строго от 40 до 43 мДж/м2, например, строго от 40 до 42 мДж/м2.

Предпочтительно, его дисперсионный компонент поверхностной энергии γsd составляет менее чем 40 мДж/м2, в частности, менее чем 35 мДж/м2.

Осажденный диоксид кремния согласно настоящему изобретению может иметь особое распределение координационного числа атомов алюминия, которое определяется методом твердотельного ЯМР 27Al. Как правило, не более чем 85%, в частности, не более чем 80%, в частности, от 70% до 85%, например, от 70% до 80% числа атомов алюминия в диоксиде кремния согласно настоящему изобретению могут иметь тетраэдрическое координационное окружение, другими словами, их координационный многогранник может представлять собой тетраэдр. В частности, от 15% до 30%, например, от 20% до 30% числа атомов алюминия в диоксиде кремния согласно настоящему изобретению могут иметь пентаэдрическое или октаэдрическое координационное окружение, другими словами, их координационный многогранник может представлять собой пентаэдр или октаэдр.

Осажденный диоксид кремния согласно настоящему изобретению может иметь водопоглощение, составляющее более чем 6%, в частности, более чем 7%, в особенности, более чем 7,5%, например, более чем 8% и даже более чем 8,5%.

Как правило, осажденный диоксид кремния согласно настоящему изобретению имеет высокую пригодность к диспергированию (в частности, в эластомерах) и к деагломерации.

После деагломерации под действием ультразвука осажденный диоксид кремния согласно настоящему изобретению может иметь диаметр Ø50, составляющий не более чем 5 мкм, предпочтительно не более чем 4 мкм, в частности, между 3,5 и 2,5 мкм.

Осажденный диоксид кремния согласно настоящему изобретению может иметь коэффициент деагломерации FD под действием ультразвука, составляющий более чем 5,5 мл, в частности, более чем 7,5 мл, например, более чем 12 мл.

Следующий параметр осажденного диоксида кремния согласно настоящему изобретению может представлять собой распределение его объема пор и, в частности, распределение объема пор, образованного порами, у которых диаметр составляет менее чем или равняется 400 Å. Этому объему соответствует полезный объем пор наполнителей, используемых для армирования эластомеров. Как правило, анализ порограмм показывает, что данный диоксид кремния, независимо от его присутствия в форме практически сферических гранул (микрогранул), порошка или гранул, в равной степени предпочтительно имеет такое распределение пор, что объем пор, образованный порами, у которых диаметр составляет от 175 до 275 Å (V2), составляет, по меньшей мере, 50%, в частности, по меньшей мере, 55%, в особенности, от 55% до 65%, например, от 55% до 60% объема пор, образованного порами, у которых диаметр составляет менее чем или равняется 400 Å (V1). Когда осажденный диоксид кремния согласно настоящему изобретению присутствует в форме гранул, он может необязательно иметь такое распределение пор, что объем пор, образованный порами, у которых диаметр составляет от 175 до 275 Å (V2), составляет, по меньшей мере, 60% объема пор, образованного порами, у которых диаметр составляет менее чем или равняется 400 Å (V1)

Осажденный диоксид кремния согласно настоящему изобретению предпочтительно имеет значение pH, составляющее от 3,5 до 7,5, предпочтительнее от 4 до 7, в частности, от 4,5 до 6.

Осажденный диоксид кремния согласно настоящему изобретению может присутствовать в любом физическом состоянии, другими словами он может присутствовать в форме практически сферических гранул (микрогранул), порошка или гранул.

Таким образом, он может присутствовать в форме практически сферических гранул, у которых средний размер составляет, по меньшей мере, 80 мкм, предпочтительно, по меньшей мере, 150 мкм, в частности, от 150 до 270 мкм; этот средний размер определяется согласно стандарту NF X 11507 (декабрь 1970 г.) путем просеивания сухого материала и определения диаметра, соответствующего 50% совокупному превышению размера.

Он может также присутствовать в форме порошка, у которого средний размер частиц составляет, по меньшей мере, 3 мкм, в частности, по меньшей мере, 10 мкм, предпочтительно, по меньшей мере, 15 мкм.

Он может присутствовать в форме гранул (как правило, представляющих собой приблизительно параллелепипеды), размер которых составляет, по меньшей мере, 1 мм, например, от 1 до 10 мм, в частности, вдоль оси, соответствующей их наибольшему измерению.

Диоксид кремния согласно настоящему изобретению предпочтительно получают, осуществляя способ, описанный выше, в частности, конкретный способ изготовления.

Предпочтительно, диоксид кремния, осажденный согласно настоящему изобретению или полученный (получаемый) способом согласно настоящему изобретению, как описано выше, придает полимерным (эластомерным) композициям, в которые он вводится, достаточно удовлетворительное сочетание свойств, в частности, уменьшение вязкости и предпочтительно улучшение их динамических свойств при одновременном сохранении их механических свойств. Таким образом, он предпочтительно делает возможным улучшение баланса свойств технологичности, армирования и гистерезиса. Предпочтительно, он проявляет хорошую пригодность к диспергированию и деагломерации в полимерных (эластомерных) композициях.

Диоксид кремния, осажденный согласно настоящему изобретению или полученный (получаемый) описанным выше способом согласно настоящему изобретению, можно использовать в многочисленных приложениях.

Его можно использовать, например, как носитель катализатора, как абсорбент для активных материалов (в частности, как носитель для жидкостей, используемый в особенности для продуктов питания, таких как витамины (витамин E) или холинхлорид), в полимерных, в особенности, эластомерных, или кремнийорганических композициях, как повышающее вязкость, текстурирующее или предотвращающее спекание вещество, как деталь сепаратора аккумуляторной батареи, или как добавка для зубной пасты, бетона или бумаги.

Однако диоксид кремния находит особенно предпочтительное применение в армировании натуральных или синтетических полимеров.

Полимерные композиции, в которых его можно использовать, в частности, как армирующий наполнитель, как правило, содержат в качестве основы один или несколько полимеров или сополимеров (в особенности, таких как биполимеры или терполимеры), в частности, один или несколько эластомеров, предпочтительно проявляющих, по меньшей мере, одну температуру стеклования в интервале от -150°C до +300°C, например, от -150°C до +20°C.

В качестве возможных полимеров можно упомянуть, в частности, диеновые полимеры, в частности, диеновые эластомеры.

Например, могут быть использованы полимеры или сополимеры (в частности, биполимеры или терполимеры), которые образуют алифатические или ароматические мономеры, в том числе имеющие, по меньшей мере, одну ненасыщенную группу (такие как, в частности, этилен, пропилен, бутадиен, изопрен, стирол, акрилонитрил, изобутилен или винилацетат), полибутилакрилат, или их смеси; можно упомянуть кремнийорганические эластомеры, функционализированные эластомеры, например, содержащие химические функциональные группы, расположенные вдоль высокомолекулярной цепи и/или на одном или нескольких из ее концов (например, функциональные группы, способные реагировать с поверхностью диоксида кремния), а также галогенированные полимеры. Можно упомянуть полиамиды.

Полимер (сополимер) может представлять собой блочный полимер (сополимер), полимерный (сополимерный) латекс или раствор полимера (сополимера) в воде или в любой другой подходящей диспергирующей жидкости.

В качестве диеновых эластомеров можно упомянуть, например, полибутадиены (BR), полиизопрены (IR), бутадиеновые сополимеры, изопреновые сополимеры или их смеси, и в частности, сополимеры стирола и бутадиена (SBR, в частности, ESBR (эмульсия) или SSBR (раствор)), сополимеры изопрена и бутадиена (BIR), сополимеры изопрена и стирола (SIR), сополимеры изопрена, бутадиена и стирола (SBIR), терполимеры этилена, пропилена и диена (EPDM), а также родственные функционализированные полимеры (содержащие, например, боковые полярные группы или полярные группы на концах цепи, которые могут взаимодействовать с диоксидом кремния).

Можно упомянуть также натуральный каучук (NR) и эпоксидированный натуральный каучук (ENR).

Полимерные композиции можно вулканизировать серой (получая вулканизаты) или сшивать, используя, в частности, пероксиды или другие сшивающие системы (например, диамины или фенолоальдегидные полимеры).

Как правило, полимерные композиции дополнительно содержат, по меньшей мере, одно вещество, связующее диоксид кремния и полимер, и/или, по меньшей мере, одно покровное вещество; помимо прочего, они могут также содержать антиоксидант.

В качестве неограничительных примеров связующих веществ можно использовать, в частности, «симметричные» или «несимметричные» силанполисульфиды; более конкретно, можно упомянуть бис((C1-C4)алкокси(C1-C4)алкилсилил(C1-C4)алкил)полисульфиды (в частности, дисульфиды, трисульфиды или тетрасульфиды), такие как, например, бис(3-(триметоксисилил)пропил)полисульфиды или бис(3-(триэтоксисилил)пропил)полисульфиды, такие как триэтоксисилилпропилтетрасульфид. Можно упомянуть также моноэтоксидиметилсилилпропилтетрасульфид. Можно упомянуть также силаны, содержащие замаскированные или свободные тиоловые функциональные группы.

Связующее вещество можно заблаговременно прививать к полимеру.

Его можно также использовать в свободном состоянии (другими словами, не прививать заблаговременно) или прививать к поверхности диоксида кремния. Такие же условия применяются для необязательного покровного вещества.

Со связующим веществом может необязательно сочетаться соответствующий «связующий активатор», другими словами соединение, которое при смешивании с данным связующим веществом увеличивает его эффективность.

Массовое содержание диоксида кремния в полимерной композиции может изменяться в достаточно широких пределах. Как правило, оно составляет от 10% до 200%, в частности, от 20% до 150%, в особенности, от 20% до 80% (например, от 30% до 70%) или от 80% до 120% (например, от 90% до 110%), по отношению к количеству полимера (полимеров).

Диоксид кремния согласно настоящему изобретению может предпочтительно составлять весь армирующий неорганический наполнитель и даже весь армирующий наполнитель полимерной композиции.

Однако с данным диоксидом кремния согласно настоящему изобретению может необязательно сочетаться, по меньшей мере, еще один армирующий наполнитель, такой как, в частности, товарный высокодиспергируемый диоксид кремния, такой как, например, Z1165MP или Z1115MP, обработанный осажденный диоксид кремния (например, осажденный диоксид кремния, «легированный» с использованием катионов, таких как катионы алюминия); еще один армирующий неорганический наполнитель, такой как, например, оксид алюминия, и даже армирующий органический наполнитель, в частности, технический углерод (необязательно покрытый слоем неорганического вещества, например, диоксида кремния). В таком случае диоксид кремния согласно настоящему изобретению предпочтительно составляет, по меньшей мере, 50 масс. % и даже, по меньшей мере, 80 масс. % всей массы армирующего наполнителя.

В качестве неограничительных примеров готовых изделий, содержащих, по меньшей мере, одну (в частности, в качестве основы) из вышеупомянутых полимерных композиций, которые описаны выше (в частности, на основе вышеупомянутых вулканизатов), можно упомянуть обувные подошвы (предпочтительно содержащие вещество связующее диоксид кремния и полимер, например, триэтоксисилилпропилтетрасульфид), напольные покрытия, газовые изоляционные изделия, огнестойкие материалы, а также технические изделия, такие как ролики для канатных дорог, изоляторы для бытовых электроприборов, изоляторы труб для жидкостей или газов, изоляторы тормозных систем, (гибкие) трубы, оболочки (в частности, кабельные оболочки), кабели, опоры двигателей, сепараторы аккумуляторных батарей, конвейерные ленты, приводные ремни или, предпочтительно, шины, в частности, шинные протекторы (в особенности, для легковых автомобилей или грузовых автомобилей (например, большегрузных автомобилей)).

Следующие примеры иллюстрируют настоящее изобретение, не ограничивая, однако, его объем.

Примеры

Пример 1

Используемая суспензия осажденного диоксида кремния представляет собой суспензию диоксида кремния, полученную после осуществления реакции осаждения в процессе изготовления диоксида кремния Z1165MP.

Суспензию диоксида кремния (1396 л) фильтруют и промывают на фильтре-прессе, а затем подвергают уплотнению при давлении 5,5 бар (0,55 МПа) на том же фильтре. Получаемый в результате этого отфильтрованный диоксид кремния имеет содержание твердой фазы, составляющее 23 масс. %.

Перед переводом в жидкую фазу изготавливают раствор, содержащий 100 г/л янтарной кислоты, растворяя янтарную кислоту в воде при 35°C в процессе перемешивания.

Продукт, полученный на стадии фильтрования, переводится в жидкую фазу в реакторе в процессе непрерывного интенсивного перемешивания (в течение приблизительно 3 часов) с 2270 г раствора алюмината натрия (массовое соотношение Al/SiO2 составляет 0,33%).

После осуществления перевода в жидкую фазу добавляют 9670 г предварительно приготовленного раствора янтарной кислоты к части (303 л) измельченного отфильтрованного продукта (массовое соотношение янтарной кислоты и SiO2 составляет 1,15%).

Затем эту обработанную часть (в которой содержание твердой фазы составляет 22 масс. %) измельченного фильтровального продукта высушивают, используя форсуночный распылитель, который распыляет измельченный фильтровальный продукт через форсунку диаметром 1,5 мм при давлении 25 бар (2,5 МПа) в течение 50 минут в следующих усредненных условиях скорости потока и температуры:

Средняя температура на впуске: 535°C

Средняя температура на выпуске: 155°C

Средняя скорость потока: 202 л/ч.

В данном случае полученный в форме практически сферических гранул диоксид кремния S1 имеет следующие характеристики:

Пример 2 (сравнительный)

Используемая суспензия осажденного диоксида кремния представляет собой отфильтрованный диоксид кремния, в котором содержание твердой фазы составляет 23%, полученный после осуществления стадии фильтрования в процессе изготовления диоксида кремния Z1165MP.

Перед переводом в жидкую фазу изготавливают раствор, содержащий 100 г/л малеиновой кислоты, растворяя малеиновую кислоту в воде при 35°C при перемешивании.

Продукт, полученный на стадии фильтрования, переводится в жидкую фазу в реакторе при непрерывном интенсивном перемешивании (в течение приблизительно 90 минут) с добавлением 4400 г раствора, содержащего 100 г/л малеиновой кислоты (массовое соотношение малеиновой кислоты и SiO2 составляет 1,0%).

Затем этот измельченный фильтровальный продукт, в котором содержание твердой фазы составляет 22 масс. %, высушивают, используя форсуночный распылитель, который распыляет измельченный фильтровальный продукт через форсунку диаметром 1,5 мм при давлении 25 бар (2,5 МПа) в течение 50 минут в следующих усредненных условиях скорости потока и температуры:

Средняя температура на впуске: 577°C

Средняя температура на выпуске: 157°C

Средняя скорость потока: 220 л/ч.

В данном случае полученный в форме практически сферических гранул диоксид кремния C1 имеет следующие характеристики:

Пример 3

Эластомерные композиции, составы которых, выраженные в массовых частях на 100 массовых частей (масс. ч. на 100 масс. ч.) эластомеров, представлены ниже в таблице I, изготавливают, используя закрытый резиносмеситель типа Брабендера (Brabender) объемом (380 мл).

BR (1)

25

25

Диоксид кремния S1 (3)

Связующее вещество (4)

Технический углерод (N330)

Пластификатор (5)

ZnO

Стеариновая кислота

Антиоксидант (6)

6,4

3,0

7

2,5

2

1,9

80

6,4

3,0

7

2,5

2

1,9

CBS (8)

Сера

2

1,1

2

1,1

(2) Диоксид кремния (Z1165 MP от Rhodia)

(3) Диоксид кремния S1 согласно настоящему изобретению (переведен в жидкость с добавлением алюмината натрия с последующим добавлением янтарной кислоты после перевода в жидкую фазу (см. выше пример 1))

(4) TESPT (Luvomaxx TESPT от Lehvoss France sarl)

(5) Nytex 4700 от Nynas

(6) N-(1,3-диметилбутил)-N-фенил-парафенилендиамин (Santoflex 6-PPD от Flexsys)

(7) Дифенилгуанидин (Rhenogran DPG-80 от RheinChemie)

(8) N-циклогексил-2-бензотиазолсульфенамид (Rhenogran CBS-80 от RheinChemie)

Диоксид кремния Z1165 MP проявляет следующие характеристики:

Способ изготовления эластомерных композиций

Процесс изготовления каучуковых композиций осуществляется в две последовательные технологические стадии. Первая стадия представляет собой стадию высокотемпературной термомеханической обработки. За ней следует вторая стадия механической обработки при температуре, составляющей менее чем 110°C. Эта стадия делает возможным введение вулканизирующей системы.

Первая стадия осуществляется с использованием смесительного устройства типа закрытого резиносмесителя марки Брабендера объемом 380 мл. Коэффициент наполнения составляет 0,6. Начальная температура и скорость роторов устанавливаются в каждом случае таким образом, чтобы получалась композиция, у которой температура каплепадения составляет приблизительно от 140 до 160°C.

Разделенная здесь на два этапа первая стадия делает возможным на первом этапе введение эластомеров и затем армирующего наполнителя (порционное введение) со связующим веществом и стеариновой кислотой. Продолжительность данного этапа составляет от 4 до 10 минут.

После охлаждения композиции, температура которой составляет менее чем 100°C, второй этап делает возможным введение оксида цинка и защитных веществ/антиоксидантов (в частности, 6-PPD). Продолжительность данного этапа составляет от 2 до 5 минут.

После охлаждения композиции, температура которой составляет менее чем 100°C, вторая стадия делает возможным введение вулканизирующей системы, содержащей серу и ускорители, такие как CBS. Она осуществляется в открытой мельнице, предварительно нагретой до 50°C. Продолжительность данной стадии составляет от 2 до 6 минут.

Каждую конечную композицию после этого подвергают каландрованию, изготавливая пластинки толщиной от 2 до 3 мм.

Что касается этих изготовленных невулканизированных композиций, оценка их реологических свойств делает возможным оптимизацию продолжительности вулканизации и температуры вулканизации.

После этого измеряют механические и динамические свойства композиций, вулканизированных при оптимальном отверждении (T98).

Реологические свойства

- Вязкость невулканизированных композиций

Консистенция по Муни (Mooney) измеряется для композиций в невулканизированном состоянии при 100°C с использованием реометра MV 2000, а также определяется скорость релаксации напряжения по Муни согласно стандарту NF ISO 289.

Значение вращающего момента, измеренное через 4 минуты после предварительного нагревания в течение одной минуты (ML (1+4) - 100°C), представлено в таблице II. Исследование осуществляется после изготовления невулканизированных композиций, а затем после выдерживания в течение трех недель при температуре, составляющей 23+/-3°C.

Обнаружено, что диоксид кремния S1 согласно настоящему изобретению (композиция 1) делает возможным значительное уменьшение начальной невулканизированной вязкости по сравнению со значением для контрольной композиции.

Кроме того, обнаружено, что диоксид кремния S1 согласно настоящему изобретению (композиция 1) делает возможным сохранение преимущества уменьшенной невулканизированной вязкости по сравнению со значением для контрольной композиции после трехнедельного хранения.

Данный тип поведения с течением времени имеет огромное преимущество для специалиста в данной области техники в случае обработки содержащих диоксид кремния каучуковых композиций.

- Реологические исследования композиций

Измерения осуществляются для композиций в невулканизированном состоянии. Результаты, относящиеся к реологическому исследованию, которое осуществляется при 160°C с использованием реометра с колеблющимся диском Monsanto ODR согласно стандарту NF ISO 3417, представлены в таблице III.

Согласно данному исследованию, исследуемая композиция выдерживается в камере для исследования при постоянной температуре, составляющей 160°C, в течение 30 минут, и измеряется момент сопротивления, производимого композицией при низкоамплитудном (3°) колебании биконического ротора, содержащегося в камере для исследования, когда композиция полностью занимает камеру для исследования.

По кривой изменения вращающего момента в зависимости от времени определяются следующие параметры:

- минимальный вращающий момент (Tmin), который отражает вязкость композиции при заданной температуре;

- максимальный вращающий момент (Tmax);

- разность вращающих моментов (ΔT=Tmax-Tmin), которая отражает степень сшивания, создаваемого действием сшивающей системы, и, если возникает такая необходимость, связующих веществ;

- время T98, необходимое для получения состояния вулканизации, соответствующего 98% полной вулканизации (данное время принимается как время оптимальной вулканизации); и

- время подвулканизации TS2, которое представляет собой время, необходимое для достижения уровня на 2 пункта выше минимального вращающего момента при температуре исследования (160°C), и которое означает время, в течение которого можно обрабатывать невулканизированные композиции при данной температуре без начала вулканизации (смесь отверждается после TS2).

Полученные результаты представлены в таблице III.

Обнаружено, что композиция согласно настоящему изобретению (композиция 1) проявляет удовлетворительное сочетание реологических свойств.

В частности, в сочетании с уменьшенной вязкостью в невулканизированном состоянии, она проявляет меньшее значение минимального вращающего момента и большее значение максимального вращающего момента, чем контрольная композиция, что отражает большую технологичность изготовленной композиции.

Использование диоксида кремния S1 согласно настоящему изобретению (композиция 1) делает возможным уменьшение минимальной вязкости (что означает улучшение вязкости в невулканизированном состоянии) по сравнению с контрольной композицией без ухудшения поведения при вулканизации.

Механические свойства вулканизатов

Измерения осуществляются для оптимально вулканизированных композиций (T98) при температуре 160°C.

Исследования при одноосном растяжении осуществляются в соответствии с условиями стандарта NF ISO 37, когда исследуемые образцы типа H2 растягиваются при скорости 500 мм/мин на устройстве Instron 5564. Значения модуля упругости, соответствующие напряжению, измеренному при относительном растяжении на x %, выражены в МПа. Можно определять коэффициент армирования (RI), который представляет собой соотношение модуля упругости при растяжении на 300% и модуля упругости при растяжении на 100%.

Измерение твердости по шкале Шора (Shore) A для вулканизатов осуществляется в соответствии с условиями стандарта ASTM D 2240. Данное значение измеряется через 15 секунд.

Измеренные свойства представлены в таблице IV.

Обнаружено, что композиция согласно настоящему изобретению (композиция 1) проявляет удовлетворительный баланс механических свойств по сравнению со свойствами контрольной композиции 1.

Таким образом, композиция 1 проявляет относительно низкие значения модуля упругости при растяжении на 10% и 100% и относительно высокий модуль упругости при растяжении на 300% и, следовательно, хороший коэффициент армирования.

Использование диоксида кремния S1 согласно настоящему изобретению (композиция 1) делает возможным получение удовлетворительного уровня армирования по сравнению с контрольной композицией.

Динамические свойства вулканизатов

Динамические свойства измеряются на анализаторе вязкости Metravib VA3000 согласно стандарту ASTM D5992.

Значения коэффициента потерь (tan δ) и динамического комплексного модуля упругости при сжатии (E*) измеряют, используя вулканизированный образец (цилиндрический исследуемый образец, имеющий площадь поперечного сечения 95 мм2 и высоту 14 мм). Образец подвергается вначале предварительной деформации на 10%, а затем синусоидальной деформации путем чередования сжатия и растяжения на 2%. Измерения осуществляются при 60°C и частоте 10 Гц.

Результаты, приведенные в таблице V, представляют собой комплексный модуль упругости при сжатии (E*, 60°C, 10 Гц) и коэффициент потерь (tan δ, 60°C, 10 Гц).

Значения коэффициента потерь (tan δ) и амплитуды модуля упругости при динамическом сдвиге (ΔG') приведены для вулканизированных образцов (исследуемый образец, имеющий форму параллелепипеда, площадь поперечного сечения 8 мм2 и высоту 7 мм). Образец подвергается двойной чередующейся синусоидальной сдвиговой деформации при температуре 40°C с частотой 10 Гц. Процессы амплитудной развертки деформации осуществляются согласно циклу растяжения наружу и возврата при растяжении от 0,1% до 50% и последующем возврате от 50% до 0,1%.

Результаты, приведенные в таблице V, представляют амплитудную развертку деформации возврата и относятся к максимальному значению коэффициента потерь (tan Δ max при возврате, 40°C, 10 Гц) и к амплитуде модуля упругости (ΔG', 40°C, 10 Гц) среди значений при деформации на 0,1% и 50% (эффект Пэйна (Payne)).

Использование диоксида кремния S1 согласно настоящему изобретению (композиция 1) делает возможным улучшение максимальных значений коэффициента потерь и амплитуды модуля упругости или эффекта Пэйна по сравнению с контрольной композицией.

Изучение различных таблиц II-V показывает, что композиция согласно настоящему изобретению (композиция 1) делает возможным получение хорошего баланса свойств технологичности, армирования и гистерезиса по сравнению с контрольной композицией и, в частности, значительное повышение вязкости в невулканизированном состоянии, которая сохраняет устойчивость при хранении с течением времени.

Пример 4

Эластомерные композиции, составы которых, выраженные в массовых частях на 100 массовых частей (масс. ч. на 100 масс. ч.) эластомеров, представлены ниже в таблице VI, изготавливают, используя закрытый резиносмеситель типа Брабендера (Brabender) объемом (380 мл).

Диоксид кремния 1 (2)

Диоксид кремния C1 (3)

Диоксид кремния S1 (4)

Связующее вещество (5)

ZnO

Стеариновая кислота

Антиоксидант 1 (6)

Антиоксидант 2 (7)

Технический углерод (N330)

55

4,4

3

2,5

1,5

1,0

3,0

55

4,4

3

2,5

1,5

1,0

3,0

55

4,4

3

2,5

1,5

1,0

3,0

Сера

1,5

1,5

1,5

(2) Диоксид кремния (Z1165MP от Rhodia)

(3) Диоксид кремния C1 (переведен в жидкость добавлением малеиновой кислоты (сравнительный пример 4))

(4) Диоксид кремния S1 согласно настоящему изобретению

(5) TESPT (Luvomaxx TESPT от Lehvoss France sarl)

(6) N-(1,3-диметилбутил)-N-фенил-парафенилендиамин (Santoflex 6-PPD от Flexsys)

(7) 2,2,4-Триметил-1H-хинолин (Permanax TQ от Flexsys)

(8) N-циклогексил-2-бензотиазолсульфенамид (Rhenogran CBS-80 от RheinChemie)

Способ изготовления эластомерных композиций

Процесс изготовления каучуковых композиций осуществляется в две последовательные технологические стадии. Первая стадия представляет собой стадию высокотемпературной термомеханической обработки. За ней следует вторая стадия механической обработки при температуре, составляющей менее чем 110°C. Эта стадия делает возможным введение вулканизирующей системы.

Первая стадия осуществляется с использованием смесительного устройства типа закрытого резиносмесителя марки Брабендера объемом 380 мл. Коэффициент наполнения составляет 0,6. Начальная температура и скорость роторов устанавливаются в каждом случае таким образом, чтобы получалась композиция, у которой температура каплепадения составляет приблизительно от 140 до 160°C.

Разделенная здесь на два этапа первая стадия делает возможным на первом этапе введение эластомеров и затем армирующего наполнителя (порционное введение) со связующим веществом и стеариновой кислотой. Продолжительность данного этапа составляет от 4 до 10 минут.

После охлаждения композиции, температура которой составляет менее чем 100°C, второй этап делает возможным введение оксида цинка и защитных веществ/антиоксидантов (в частности, 6-PPD). Продолжительность данного этапа составляет от 2 до 5 минут.

После охлаждения композиции, температура которой составляет менее чем 100°C, вторая стадия делает возможным введение вулканизирующей системы, содержащей серу и ускорители, такие как CBS. Она осуществляется в открытой мельнице, предварительно нагретой до 50°C. Продолжительность данной стадии составляет от 2 до 6 минут.

Каждую конечную композицию после этого подвергают каландрованию, изготавливая пластинки толщиной от 2 до 3 мм.

Что касается этих изготовленных невулканизированных композиций, оценка их реологических свойств делает возможным оптимизацию продолжительности вулканизации и температуры вулканизации.

После этого измеряют механические и динамические свойства композиций, вулканизированных при оптимальном отверждении (T98).

Реологические свойства

- Вязкость невулканизированных композиций

Консистенция по Муни измеряется для композиций в невулканизированном состоянии при 100°C с использованием реометра MV 2000, а также определяется скорость релаксации напряжения по Муни согласно стандарту NF ISO 289.

Значение вращающего момента, измеренное через 4 минуты после предварительного нагревания в течение одной минуты (ML (1+4) - 100°C), представлено в таблице VII. Исследование осуществляется после изготовления невулканизированных композиций, а затем после выдерживания в течение трех недель при температуре, составляющей 23+/-3°C.

Обнаружено, что диоксид кремния S1 согласно настоящему изобретению (композиция 2) делает возможным уменьшение начальной вязкости в невулканизированном состоянии по сравнению с контрольной композицией 2 и контрольной композицией 3.

Кроме того, обнаружено, что диоксид кремния S1 согласно настоящему изобретению (композиция 2), содержащий янтарную кислоту, проявляет улучшенные свойства в отношении уменьшения вязкости в невулканизированном состоянии по сравнению с контрольной композицией 2 и контрольной композицией 3.

Кроме того, наблюдается, что использование диоксида кремния S1 согласно настоящему изобретению (композиция 2) делает возможным сохранение преимущества уменьшенной вязкости в невулканизированном состоянии по сравнению с контрольной композицией 2 и контрольной композицией 3 после 11 суток хранения.

Данный тип поведения с течением времени имеет огромное преимущество для специалиста в данной области техники в случае обработки содержащих диоксид кремния каучуковых композиций.

- Измерение реологии композиций

Измерения осуществляются для композиций в невулканизированном состоянии. Результаты, относящиеся к реологическому исследованию, которое осуществляется при 150°C с использованием реометра с колеблющимся диском Monsanto ODR согласно стандарту NF ISO 3417, представлены в таблице VIII.

Согласно данному исследованию, исследуемая композиция выдерживается в камере для исследования при постоянной температуре, составляющей 150°C, в течение 30 минут, и измеряется момент сопротивления, производимого композицией при низкоамплитудном (3°) колебании биконического ротора, содержащегося в камере для исследования, когда композиция полностью занимает камеру для исследования.

По кривой изменения вращающего момента в зависимости от времени определяются следующие параметры:

- минимальный вращающий момент (Tmin), который отражает вязкость композиции при заданной температуре;

- максимальный вращающий момент (Tmax);

- разность вращающих моментов (ΔT=Tmax-Tmin), которая отражает степень сшивания, создаваемого действием сшивающей системы, и, если возникает такая необходимость, связующих веществ;

- время T98, необходимое для получения состояния вулканизации, соответствующего 98% полной вулканизации (данное время принимается как время оптимальной вулканизации).

Полученные результаты представлены в таблице VIII.

Обнаружено, что композиция согласно настоящему изобретению (композиция 2) проявляет удовлетворительное сочетание реологических свойств.

В частности, помимо уменьшенной вязкости в невулканизированном состоянии, она имеет меньшее значение минимального вращающего момента и большее значение максимального вращающего момента, чем контрольная композиция 2 и контрольная композиция 3, что отражает более высокую технологичность изготовленной композиции.

Использование диоксида кремния S1 согласно настоящему изобретению (композиция 2) делает возможным уменьшение минимальной вязкости (низкий минимальный вращающий момент Tmin, который означает улучшение вязкости в невулканизированном состоянии) по сравнению с контрольной композицией 2 и контрольной композицией 3 без ухудшения поведения при вулканизации.

Механические свойства вулканизатов

Измерения осуществляются для оптимально вулканизированных композиций (T98) при температуре 150°C.

Исследования при одноосном растяжении осуществляются в соответствии с условиями стандарта NF ISO 37, когда исследуемые образцы типа H2 растягиваются при скорости 500 мм/мин на устройстве Instron 5564. Значения модуля упругости, соответствующие напряжению, измеренному при относительном растяжении на x %, и предела прочности выражены в МПа; деформация при разрыве выражена в %.

Измерение твердости по шкале Шора A для вулканизатов осуществляется в соответствии с условиями стандарта ASTM D 2240. Данное значение измеряется через 15 секунд.

Измеренные свойства представлены в таблице IX.

Обнаружено, что композиция согласно настоящему изобретению (композиция 2) проявляет удовлетворительный баланс механических свойств по сравнению со свойствами контрольной композиции 2 и контрольной композиции 3. В частности, она имеет более высокие значения предела прочности и деформации при разрыве, по сравнению с контрольной композицией 2 и контрольной композицией 3.

Таким образом, композиция 2 проявляет относительно низкий модуль упругости и при растяжении на 10% и относительно высокий модуль упругости при растяжении на 300%.

Использование диоксида кремния S1 согласно настоящему изобретению (композиция 2) делает возможным получение хорошего уровня армирования.

Динамические свойства вулканизатов

Динамические свойства измеряются на анализаторе вязкости Metravib VA3000 согласно стандарту ASTM D5992.

Значения коэффициента потерь (tan δ) и динамического комплексного модуля упругости при сжатии (E*) измеряют, используя вулканизированный образец (цилиндрический исследуемый образец, имеющий площадь поперечного сечения 95 мм2 и высоту 14 мм). Образец подвергается вначале предварительной деформации на 10%, а затем синусоидальной деформации путем чередования сжатия и растяжения на 2%. Измерения осуществляются при 60°C и частоте 10 Гц.

Результаты, приведенные в таблице X, представляют собой комплексный модуль упругости при сжатии (E*, 60°C, 10 Гц) и коэффициент потерь (tan δ, 60°C, 10 Гц).

Значения коэффициента потерь (tan δ) приведены для вулканизированных образцов (исследуемый образец, имеющий форму параллелепипеда, площадь поперечного сечения 8 мм2 и высоту 7 мм). Образец подвергается двойной чередующейся синусоидальной сдвиговой деформации при температуре 60°C с частотой 10 Гц. Процессы амплитудной развертки деформации осуществляются согласно циклу растяжения наружу и возврата при растяжении от 0,1% до 50% и последующем возврате от 50% до 0,1%.

Результаты, приведенные в таблице X, представляют амплитудную развертку деформации возврата и относятся к максимальному значению коэффициента потерь (tan δ max при возврате, 60°C, 10 Гц).

Использование диоксида кремния S1 согласно настоящему изобретению (композиция 2) делает возможным улучшение максимального значения коэффициента потерь при динамическом сжатии, равно как и коэффициент потерь tan δ max при возврате, по сравнению с контрольной композицией 2 и контрольной композицией 3.

Изучение различных таблиц VII-X показывает, что композиция согласно настоящему изобретению (композиция 2) делает возможным получение хорошего баланса свойств технологичности, армирования и гистерезиса при 60°C по сравнению с контрольной композицией 2 и контрольной композицией 3. Вязкость в невулканизированном состоянии композиции, содержащей диоксид кремния согласно настоящему изобретению, изменяется весьма незначительно при хранении с течением времени.

Изобретение может быть использовано в производстве шин, напольных покрытий, изоляционных материалов. Предложен осажденный диоксид кремния, у которого удельная поверхность по методу BET составляет от 45 до 550 м2/г, при этом суммарное содержание поликарбоновой кислоты и соответствующего карбоксилата, выраженное как суммарное содержание углерода, составляет по меньшей мере 0,15 мас.%. Поликарбоновая кислота представляет собой янтарную кислоту. Содержание алюминия составляет по меньшей мере 0,20 мас.%, а дисперсионный компонент поверхностной энергии  - менее чем 43 мДж/м2. Изобретение позволяет получить наполнитель для полимерных композиций, который обеспечивает уменьшение их вязкости и улучшение динамических свойств. 7 н. и 10 з.п. ф-лы, 10 табл., 4 пр.

- менее чем 43 мДж/м2. Изобретение позволяет получить наполнитель для полимерных композиций, который обеспечивает уменьшение их вязкости и улучшение динамических свойств. 7 н. и 10 з.п. ф-лы, 10 табл., 4 пр.

1. Осажденный диоксид кремния, отличающийся тем, что у него:

- удельная поверхность по методу BET составляет от 45 до 550 м2/г, в частности от 70 до 370 м2/г, в особенности от 80 до 300 м2/г,

- суммарное содержание (C) поликарбоновой кислоты и соответствующего карбоксилата, выраженное как суммарное содержание углерода, составляет по меньшей мере 0,15 мас.%, в частности по меньшей мере 0,20 мас.%, причем указанная поликарбоновая кислота представляет собой янтарную кислоту,

- содержание алюминия (Al) составляет по меньшей мере 0,20 мас.%, в частности по меньшей мере 0,25 мас.%, и

- дисперсионный компонент поверхностной энергии  составляет менее чем 43 мДж/м2, в частности менее чем 42 мДж/м2.

составляет менее чем 43 мДж/м2, в частности менее чем 42 мДж/м2.

2. Осажденный диоксид кремния по п. 1, отличающийся тем, что у него удельная поверхность по методу BET составляет от 100 и 240 м2/г, в частности от 120 до 190 м2/г.

3. Осажденный диоксид кремния по любому из пп. 1 или 2, отличающийся тем, что у него суммарное содержание (C) поликарбоновой кислоты и соответствующего карбоксилата, выраженное как суммарное содержание углерода, составляет по меньшей мере 0,25 мас.%, в частности по меньшей мере 0,30 мас.%.

4. Осажденный диоксид кремния по любому из пп. 1 или 2, отличающийся тем, что у него содержание алюминия (Al) составляет по меньшей мере 0,30 мас.%, в частности по меньшей мере 0,33 мас.%.

5. Осажденный диоксид кремния по любому из пп. 1 или 2, отличающийся тем, что у него суммарное содержание (C) поликарбоновой кислоты и соответствующего карбоксилата, выраженное как суммарное содержание углерода, составляет по меньшей мере 0,30 мас.%, и дисперсионный компонент поверхностной энергии  составляет менее чем 42 мДж/м2.

составляет менее чем 42 мДж/м2.

6. Осажденный диоксид кремния по любому из пп. 1 или 2, отличающийся тем, что у него дисперсионный компонент поверхностной энергии  составляет менее чем 40 мДж/м2.

составляет менее чем 40 мДж/м2.