Изобретение относится к литейному производству и может быть использовано для изготовления отливок из чугуна с высокими показателями эксплуатационных свойств.

Среди большинства работ, рассматривающих вопрос изготовления отливок стеклоформ из чугуна, разбираются методы и процессы, относящиеся к изменению химических составов таких чугунов, их модифицированию на стадии выпуска расплава чугуна из печи или на этапе его заливки в литейную форму и технологии его заливки.

Известен способ получения отливок из легированного чугуна с шаровидным графитом [1], заключающийся в выплавке чугуна, графитизирующем модифицировании его ферросилицием при температуре 1440-1460°C, сфероидизирующем модифицировании магнием и церием при 1420-1440°C. Получают чугун следующего химического состава (в % масс.): углерод 2,2-4,0; кремний 0,5-3,5; марганец 0,2-3,0; хром 3,0-10,0; никель 2,0-5,5; бор 0,2-0,4; ванадий 0,2-1,0; медь 0,2-0,8; алюминий 0,1-0,4; церий 0,03-0,2; магний 0,02-0,1; кальций 0,05-0,2; железо - остальное. Заливку форм осуществляют при температуре 1310-1360°C, выбивку - при температуре 750-550°C. Охлаждение отливок до температуры окружающей среды осуществляют на воздухе. Способ обеспечивает получение отливок с высокими значениями твердости, износостойкости и ударостойкости в литом состоянии.

Недостатками этого способа получения чугуна являются: невозможность регулирования количества и размеров структурных составляющих чугуна (феррита, графита, цементита) с целью управления эксплуатационной стойкостью деталей; высокая доля легирующих добавок, существенно повышающая стоимость изготавливаемых изделий и создающая повышенное количество сложнолегированных карбидов в структуре литья и, как следствие, недостаточную эксплуатационную стойкость.

Наиболее близким к предлагаемому способу изготовления отливок из чугуна является способ [2], включающий выплавку, разливку в ковш, модифицирование, заливку в формы и термическую обработку чугуна химического состава (в % масс.): углерод 3,0-3,5, кремний 4,0-5,0, марганец - до 0,9%, хром - до 0,6%, сера - до 0,025%, фосфор - до 0,15%, железо - остальное. Термическая обработка отливок - отжиг в течение 2-3 часов при 650°C. Чугун после термической обработки имеет структуру феррит + перлит с шаровидным графитом.

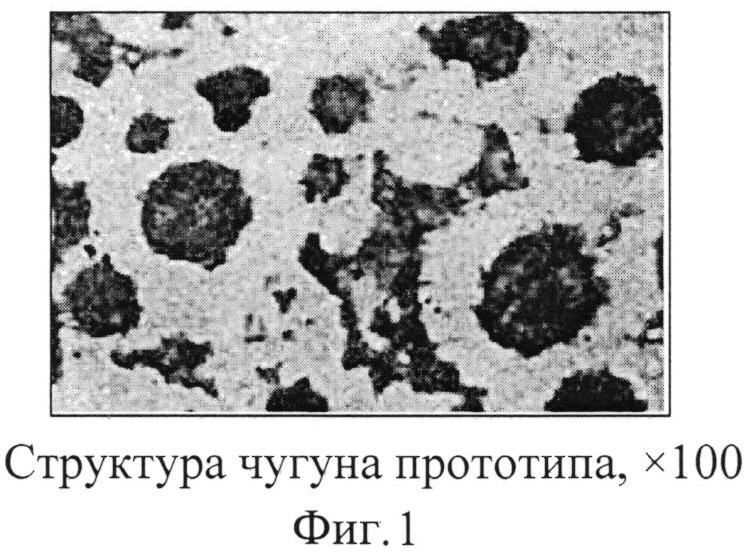

Недостатками данного способа являются большое количество карбидообразующих элементов - марганца и хрома, а также получение металлических зерен феррита и графитовых включений больших размеров (фиг.1), снижающих эксплуатационные показатели (количество теплосмен) полученной из такого чугуна детали.

Настоящим изобретением решается задача повышения эксплуатационной стойкости, ресурса деталей - количества выдерживаемых теплосмен.

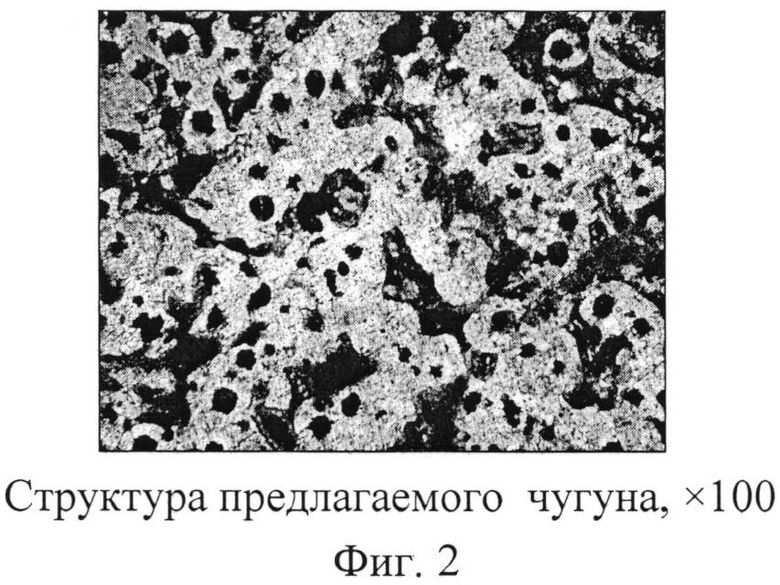

Поставленная задача решается достижением следующего технического результата: в получаемой отливке внутренний (рабочий) слой содержит графит шаровидной формы, промежуточный - вермикулярной, а наружный - пластинчатой. Такое расположение углеродистой фазы позволяет обеспечить высокую термостойкость внутренних (рабочих) поверхностей детали (за счет получения шаровидного графита), повышенную прочность и теплопроводность в промежуточном слое, и самую высокую теплопроводность в наружном слое с пластинчатой формой графита.

Этот технический результат достигается тем, что в способе изготовления отливок из чугуна, включающем его выплавку, разливку в ковш, модифицирование, заливку в формы и термическую обработку, в ковш вводят предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве соответственно 0,2-0,3, 0,4-0,5, 0,4-0,5 от массы жидкого чугуна в ковше, а в форму перед заливкой помещают металлический холодильник в соотношении 1:4 к массе отливки с нанесенным на него слоем литейной краски на графитовой основе толщиной не менее 0,3 мм. Термическую обработку отливок осуществляют их самоотжигом с литейного нагрева в течение не менее 60 минут до выбивки.

Химический состав выплавляемого чугуна подобран таким образом, что происходит стабильная максимальная ферритизация структуры чугуна при минимальной склонности его к отбелу (снижение доли карбидостабилизирующих элементов).

С точки зрения повышения доли феррита и твердости отливки наилучшим является содержание кремния в чугуне в пределах 4,0-5,0%. Во избежание резкого снижения ударной вязкости и термостойкости его содержание не должно превышать порог в 5,0%, для получения отливок с феррит-перлитной структурой (с долей феррита не менее 80%) его содержание должно быть не менее 4,0%.

Марганец и хром оказывают отрицательное влияние на ферритизацию чугуна, поэтому их содержание не должно превышать 0,4% и 0,1% соответственно.

Дополнительно в состав чугуна введен алюминий в количестве 0,1%. Совместно с кремнием алюминий повышает окалиностойкость металлической основы при повышении ее теплопроводности.

Содержание магния, вводимого в составе модификаторов, рекомендуется в пределах 0,015-0,03%. Повышение содержания магния способствует увеличению доли шаровидного графита и снижению теплопроводности детали в целом. Если остаточное содержание магния менее 0,015%, то результаты модифицирования нестабильны и не будет шаровидного графита в рабочем (внутреннем) слое около металлического холодильника и вермикулярного - в промежуточном слое.

Для получения чугунных отливок с содержанием остаточного магния 0,015-0,03% расчетное количество вводимого в ковш сфероидизирующего модификатора (ФСМг5) составляет 0,4-0,5% от металлоемкости ковша.

Чугун выплавляют в тигельной печи, обеспечивающей эффективный переплав и перегрев расплава перед выпуском до температуры 1540-1550°C. Затем расплавленный металл подается в разливочный ковш, где присутствуют предсфероидизирующий (СК20), графитизирующий (ФС75) и сфероидизирующий (ФСМг5) модификаторы. После этого происходят перемешивание металла и усреднение его по химическому составу и температуре. Далее при температуре 1380-1440°C происходит заливка форм с предварительно помещенными в них металлическими холодильниками.

Использование металлических холодильников в форме позволяет получать шаровидную форму графита в рабочем (внутреннем) слое отливки на глубину 10-15 мм при соотношении массы отливки и массы применяемого металлического холодильника 4:1 (вар.2, табл.1). Большая масса металлического холодильника увеличивает количество цементита и цементита ледебурита в структуре, что негативным образом сказывается на эксплуатационной стойкости деталей (вар.3, 4, табл.1), меньшая масса - не обеспечивает высокую твердость внутренним (рабочим) поверхностям детали и увеличивает величину ферритных зерен и графитовых включений (вар.1, табл.1).

Применение литейной краски на графитовой основе толщиной 0,3 мм благоприятно сказывается на ферритизации отливок при незначительном увеличении среднего размера графитовых включений (с 8 мкм до 13) (вар.3, табл.2). Меньший слой краски не способствует полному протеканию процесса ферритизации отливок (вар.1, 2, табл.2). Больший слой краски не оказывает эффекта на структуру чугуна (вар.4, табл.2).

Использование модификаторов различного назначения (предсфероидизирующий, сфероидизирующий, графитизирующий) обеспечивает необходимое число графитовых включений минимального размера в массе отливки (вар.2, табл.3). Низкое содержание модификаторов не позволяет получить градиентную структуру литья (структуру, характеризующуюся наличием нескольких слоев с различной формой графита для каждого слоя) (вар.1, табл.3). Высокое содержание модификаторов формирует исключительно шаровидный графит во всем объеме отливки (вар.3, 4, табл.3).

Получаемый чугун обеспечивает необходимые свойства чугуна после проведения самоотжига отливок. Самоотжиг - остывание отливок в песчаной форме в течение не менее 60 мин до их выбивки с целью улучшения структуры чугуна (вар.3, табл.4). Менее продолжительная выдержка отливок в форме не позволяет полно протекать процессу ферритизации отливок (вар.2, табл.4). Более высокая выдержка отливок в форме не оказывает влияния на структуру чугуна (вар.4, табл.4).

Пример осуществления способа

В индукционной печи выплавляют чугун следующего состава (% масс.): углерод 3,2, кремний 4,25%, марганец 0,4%, хром 0,05%, сера 0,01%, фосфор 0,05%, железо - остальное. Разливают в ковш при температуре 1540°C. Проводят модифицирование следующими модификаторами (в % масс.): СК20 - 0,3, ФСМ5 - 0,45, ФС75 - 0,45. После модифицирования чугун разливают в подготовленные формы, куда предварительно помещают металлические холодильники из серого чугуна, при этом масса холодильника и масса отливки находятся в соотношении 1:4.

Получали отливки стеклоформ, в которых наиболее оптимальным сочетанием микроструктурных параметров (количество феррита и цементита, величина зерен феррита, величина графитовых включений) является:

- количество феррита - не менее 80% масс.;

- средняя величина зерен феррита - не более 20 мкм;

- количество цементита и цементита ледебурита в поверхностном слое - не более 1% масс.;

- средняя величина зерен графита в рабочем слое - не более 10-15 мкм.

В других примерах меняли состав чугуна и условия приготовления, как указано выше.

Результаты испытаний приведены в таблицах 1-5 и на фиг. 1 и 2, из которых видно подтверждение приведенных в обосновании технического результата данных.

Проведенные исследования показывают, что предлагаемое решение соответствует критерию "новизна", полученный технический результат свидетельствует об изобретательском уровне, а проведенные испытания подтверждают промышленную применимость.

Источники информации

1. Патент РФ №2395366, C22C 37/00, опубл. 27.07.2010.

2. Аверченко П.А. Чугун для стеклоформ // П.А. Аверченко, B.C. Кравченко / Литейное производство. - 1970. - №8. - С.39.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА С ДИФФЕРЕНЦИРОВАННОЙ СТРУКТУРОЙ | 2015 |

|

RU2599588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ получения чугуна | 1990 |

|

SU1774956A3 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Способ получения легированного чугунаС ВЕРМиКуляРНОй фОРМОй гРАфиТА | 1977 |

|

SU829681A1 |

Изобретение относится к литейному производству. Способ включает выплавку чугуна, разливку в ковш, в который предварительно введены предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве соответственно 0,2-0,3, 0,4-0,5, 0,4-0,5 мас.% от массы жидкого чугуна в ковше. После усреднения по химическому составу чугун заливают в форму, в которой установлен холодильник с нанесенным на него слоем литейной краски на графитовой основе толщиной не менее 0,3 мм. Соотношение масс холодильника и отливки составляет 1:4. При остывании отливки в форме в течение не менее 60 минут до выбивки происходит самоотжиг отливки. Отливка имеет градиентную структуру. Рабочий слой содержит графит шаровидной формы, промежуточный слой - вермикулярный графит, а наружный слой - пластинчатый графит. Детали, полученные из чугуна, имеют высокую эксплуатационную стойкость.1 з.п. ф-лы, 2 ил., 5 табл., 1 пр.

1. Способ изготовления отливок из чугуна, включающий выплавку чугуна, разливку в ковш, модифицирование чугуна, заливку в формы и термическую обработку отливки, отличающийся тем, что в ковш вводят предсфероидизирующий, сфероидизирующий и графитизирующий модификаторы в количестве соответственно 0,2-0,3, 0,4-0,5 и 0,4-0,5, от массы жидкого чугуна в ковше, в форму перед заливкой помещают металлический холодильник при соотношении его массы к массе отливки 1:4, а термическую обработку отливок осуществляют самоотжигом в форме в течение не менее 60 минут до выбивки.

2. Способ по п.1, отличающийся тем, что на металлический холодильник наносят слой литейной краски на графитовой основе толщиной 0,3 мм.

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| DE 3324929A1, 17.01.1985 | |||

| Способ испытания слоистых образцов горных пород на одноосное сжатие | 1986 |

|

SU1343013A1 |

Авторы

Даты

2015-02-10—Публикация

2013-11-15—Подача