Изобретение относится к области металлургии, в частности к чугунным формам для производства стеклянной тары и способу их изготовления.

Известен аустенитный ковкий чугун типа нирезист для изготовления форм для производства стеклянной тары, содержащий, вес.%: углерод 1,50-2,40; кремний 1,00-2,80; марганец 0,05-1,00; никель 34,0-36,0; хром 0,00-0,10; молибден 0,00-0,80; магний 0,01-0,04; титан 0,01-0,25; сера 0,00-0,01; фосфор 0,00-0,08; железо - остальное (см. патент РФ №2288195 С2, МПК C03B 9/48, C22C 37/04, опубл. 27.11.2006). Недостатками предложенного решения являются низкая теплопроводность аустенитной основы чугуна, его высокая стоимость и неудовлетворительная обрабатываемость. При резком охлаждении формы с температур 650-700°C аустенитная структура распадается с образованием троостосорбита, что приводит к частичной потере пластичности чугуна и его растрескиванию, сопровождающемуся интенсивным окислением.

Наиболее близкой к заявляемому решению по технической сущности является форма для производства стеклянной тары, выполненная из чугуна, содержащего, вес.%: углерод 3,40-3,80; кремний 1,80-2,50; марганец 0,05-0,80; сера 0,002-0,02; фосфор 0,0025-0,30; никель 0,10-2; магний 0,015-0,05; железо - остальное, и обладающая многослойной структурой, в которой форма графита по мере удаления от поверхности затвердевания чугуна изменяется от шаровидной к вермикулярной. Формирование многослойной структуры осуществляется за счет применения внешних металлических холодильников, способствующих интенсификации процесса отвода тепла от отливки и увеличивающих скорость ее затвердевания (см. патент США №4830656, МПК C03B 9/34, опубл. 16.05.1989). Недостатками предложенного решения являются низкая теплопроводность и стабильность фаз чугуна при термоциклическом воздействии стекломассы, что связано с низкой температурой вязкохрупкого разрушения чугуна. При толщине стенки отливки менее 30 мм шаровидный графит формируется по всему ее сечению, что значительно снижает теплопроводность чугуна. Напротив, при толщине стенки отливки более 50 мм шаровидный графит не формируется, что снижает предел прочности и трещиностойкость чугуна.

Задачей, на решение которой направлено заявляемое изобретение, является повышение теплопроводности и предела прочности форм для производства стеклянной тары при комплексном термомеханическом воздействии расплавленной стекломассы и получение единого материала как для чистовых, так и для черновых форм.

Поставленная задача решена тем, что форма для производства стеклянной тары, выполненная из чугуна, содержащего углерод, кремний, марганец, никель, магний, согласно изобретению дополнительно содержит молибден, ванадий медь и алюминий при следующем соотношении компонентов, вес.%: углерод 3,0-3,6; кремний 2,0-2,7; марганец 0,1-0,4; молибден 0,2-0,8; ванадий 0,07-0,2; никель 0,3-1,0; медь 0,1-0,5; магний 0,015-0,04; алюминий 0,05-0,15; сера 0,00-0,025; фосфор 0,00-0,10; железо - остальное. При этом, по меньшей мере, 60% графита в микроструктуре являются вермикулярным графитом. Форму для производства стеклянной тары из чугуна указанного состава получают литьем в песчано-бентонитовые смеси, при этом осуществляют управление морфологией графита, а также теплопроводностью и прочностью отливки формы путем регулирования содержания в расплаве магния и алюминия, а также применения охлаждающих элементов - металлических холодильников. При этом шаровидный и вермикулярный графит избирательно формируются на различном расстоянии от поверхности затвердевания, непосредственно контактирующей с холодильником.

Массовое производство узкогорлой тары и других видов стеклянных изделий осуществляется на высокопроизводительных автоматических машинах. Капля стекла поступает в черновую форму. Затем происходит формование горла (венчика) изделия с помощью дутьевой головки и горлового кольца. После этого посредством опускания плунжера при закрытом поддоне осуществляется предварительное формование пульки. После передачи пульки в чистовую форму следует окончательное выдувание стеклянного изделия. Черновые и чистовые формы в настоящее время изготавливаются, как правило, из чугунов различного химического состава для получения соответствующих эксплуатационных свойств.

Первым показателем, определяющим стойкость форм для производства стеклянной тары, является микроструктура чугуна на глубине 1-15 мм, которая соответствует зоне рабочего слоя формы, непосредственно контактирующего с расплавленной стекломассой. При этом поверхностный рабочий слой должен обладать высоким пределом прочности и трещиностойкостью при циклическом воздействии высоких температур.

Вторым показателем является микроструктура чугуна на глубине более 15 мм. При этом глубинные слои формы должны обладать высокой теплопроводностью, определяющей отсутствие коробления формы.

Введение магния в состав чугуна обусловлено необходимостью получения в поверхностном слое, контактирующим с расплавленным стеклом, шаровидного графита на глубине от 1 до 15 мм при установленной интенсивности теплообмена между отливкой и холодильником. Снижение содержания магния ниже 0,015% приводит к его малой эффективности, а повышение более 0,04% способствует получению шаровидного графита по всей толщине стенки отливки, что значительно снижает теплопроводность деталей и, соответственно, их термическую стойкость.

Содержание углерода ниже 3,0% приводит к значительному снижению литейных свойств чугуна, образованию первичного цементита и перлита при кристаллизации чугуна. Содержание углерода более 3,6% способствует образованию в микроструктуре чугуна крупных включений графита неправильной формы, что значительно снижает его прочность и трещиностойкость.

Содержание кремния выбрано, исходя из оптимального соотношения литейных и теплофизических свойств чугуна и условий обеспечения высокой пластичности феррита. При концентрации свыше 2,7% значительно снижается пластичность феррита, а следовательно, и трещиностойкость форм для производства стеклянной тары. При содержании кремния менее 2,0% возможно развитие двойной ликвации кремния. Сегрегация приводит к формированию разнородной металлической матрицы, что неблагоприятно отражается на свойствах чугуна после термической обработки.

Марганец в указанных пределах способствует формированию ферритной матрицы после графитизирующего отжига. При содержании марганца в чугуне свыше 0,4% его карбиды располагаются по границам зерен, что после термической обработки приводит к снижению механических свойств.

Для повышения обрабатываемости чугунных отливок резанием и устранения ледебуритного отбела в состав чугуна дополнительно вводится медь, которая также заметно повышает теплопроводность чугуна. Однако содержание меди как элемента, стабилизирующего перлитную структуру металлической матрицы и заметно снижающего литейные свойства чугуна, необходимо ограничивать 0,5%.

Никель при содержании в чугуне в указанных пределах способствует повышению прочности и твердости чугуна при меньшем количестве перлита в структуре его матрицы. Никель также способствует увеличению вязкости чугуна и улучшению отделения стекла от формы при получении стеклянной тары.

В качестве основных легирующих элементов применяются молибден и ванадий, значительно увеличивающие стойкость форм к растрескиванию и короблению за счет повышения верхней температурной границы области структурных видоизменений.

Молибден способствует повышению временного сопротивления чугуна на 70 МПа при содержании 0,6%, а также увеличивает его прокаливаемость. При температуре 600°C чугун, легированный 0,7% молибдена, имеет в 2 раза более высокие показатели прочности, чем нелегированный. При содержании 0,2-0,5% молибдена несколько повышается износостойкость чугуна без появления отбела.

Ванадий способствует повышению структурной стабильности чугуна при высоких температурах, увеличению предела прочности чугуна, измельчению графитовых включений.

Повышение в чугуне содержания молибдена более 0,8% и ванадия более 0,2% является нецелесообразным, так как приводит к значительному повышению количества и размеров цементита и карбидов, заметно снижающих механические и теплофизические свойства чугуна.

Алюминий препятствует адсорбции магния на графите, подавляя его сфероидизирующее действие. Поэтому алюминий вводится в чугун лишь при получении тонкостенных отливок форм для производства стеклянной тары в целях подавления формирования шаровидного графита в глубинных слоях отливки.

Чугун указанного состава выплавляют в индукционных и электродуговых печах. Температура выпуска металла из печи составляет 1420-1440°C; температура перегрева металла 1500-1530°C. Для стабилизации металла и шлакообразования используется кварцевый песок, вводимый в расплав в количестве не более 2% от массы шихты.

Обработку расплава чугуна осуществляют в ковше сфероидизирующим модификатором марки ФСМг6РЗМ2 в количестве 0,6% и графитизирующим модификатором марки ФС65Ба4 в количестве 0,2% от массы расплава.

Отливки форм для производства стеклянной тары изготавливают в разовых песчано-бентонитовых смесях. В качестве средства повышения скорости затвердевания отливки применяют металлические холодильники, устанавливаемые в литейную форму при ее сборке. Холодильники изготавливают из нелегированного серого чугуна марки СЧ20.

При контакте с расплавленным чугуном холодильник способствует интенсификации отвода тепла от расплава и его переохлаждению. По мере возрастания переохлаждения в жидкотвердой области при затвердевании чугуна увеличивается скорость роста кристаллов графита. Магний способствует формированию адсорбционных пленок на поверхности кристаллических зародышей, уменьшая скорость диффузии атомов углерода к растущим кристаллам графита. Описанный механизм воздействия на расплав чугуна позволяет уменьшить отношение скорости диффузии атомов углерода к скорости роста кристаллов графита. При этом на завершающем этапе затвердевания зародыши графита устойчиво растут как сферолиты - образуется шаровидный графит.

По мере удаления от холодильника величина переохлаждения расплава чугуна уменьшается. При этом отношение скорости диффузии атомов углерода к скорости роста кристаллов графита увеличивается, что приводит к формированию в глубинных слоях отливки вермикулярного графита.

При толщине стенки отливки менее 30 мм для подавления формирования шаровидного графита в глубинных слоях отливки в расплав вводят алюминий. При этом с уменьшением толщины стенки отливки на каждые 5 мм в чугун вводят дополнительно 0,05% алюминия.

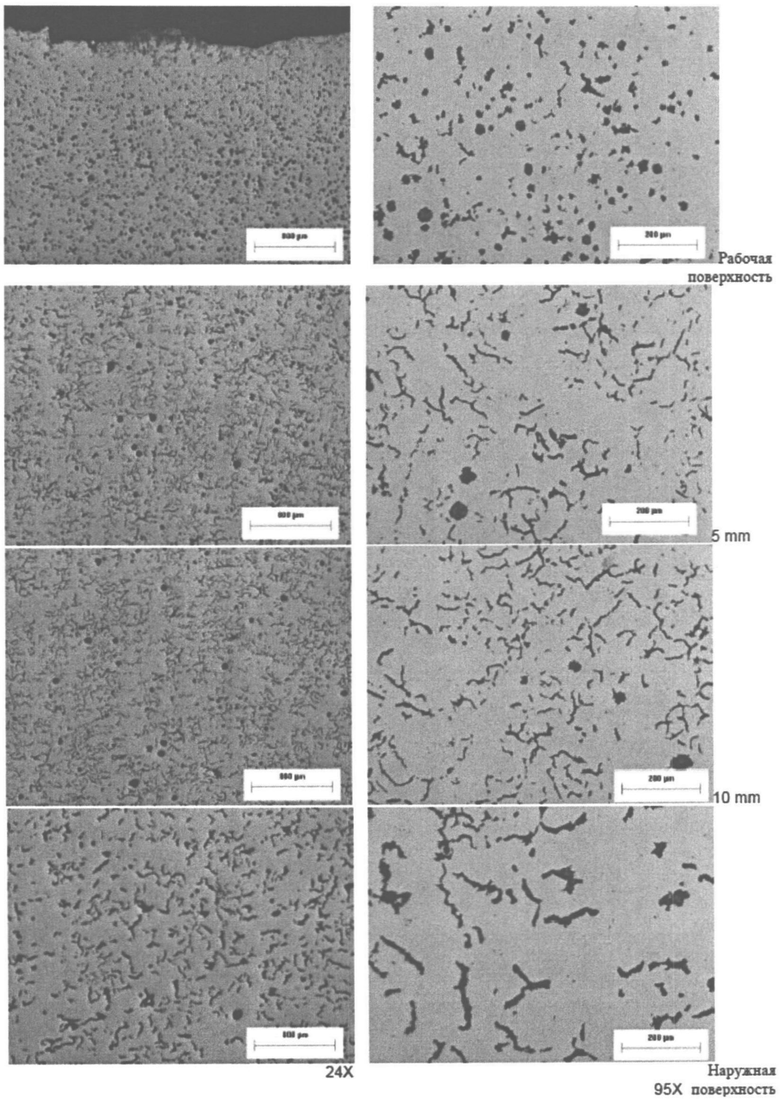

На чертеже показана микроструктура отливки формы для производства стеклянной тары на различном расстоянии от рабочей поверхности, контактирующей с холодильником. Переход шаровидной формы графита к вермикулярной по мере удаления от холодильника следует непрерывно вплоть до полного исчезновения включений шаровидного графита. Такая зависимость наблюдается при достижении скорости затвердевания в 0,05 мм/с при навеске сфероидизирующего модификатора 0,6%.

Предел прочности чугуна при увеличении содержания шаровидного графита в структуре от 0 до 100% изменяется от 365 до 490 МПа. Теплопроводность по мере удаления от поверхности, контактирующей с холодильником, возрастает пропорционально увеличению содержания вермикулярного графита с 36 Вт/(м·К) на глубине 1 мм до 48 Вт/(м·К) на глубине 40 мм.

Все отливки подвергают отжигу при температуре 930-950°C с целью получения ферритной металлической основы, снятия внутренних напряжений в отливках, улучшения обрабатываемости резанием.

В предпочтительном варианте воплощения настоящего изобретения форма для производства стеклянной тары, изготовленная из ферритного чугуна, содержащего, вес.%: углерод 3,0-3,6; кремний 2,0-2,7; марганец 0,1-0,4; молибден 0,2-0,8; ванадий 0,07-0,2; никель 0,3-1,0; медь 0,1-0,5; магний 0,015-0,04; алюминий 0,05-0,15; сера 0,00-0,025; фосфор 0,00-0,10; железо - остальное, имеет многослойную структуру, состоящую из шаровидного графита на глубине от 1 до 15 мм и вермикулярного графита на глубине более 15 мм от поверхности затвердевания, контактирующей с металлическим холодильником. При этом, по меньшей мере, 60% графита в микроструктуре являются вермикулярным графитом.

В соответствии с настоящим изобретением концентрации магния и алюминия в расплаве чугуна поддерживают в диапазоне 0,015-0,04% магния и 0,05-0,15% алюминия, что позволяет управлять морфологией графита, теплопроводностью, пределом прочности и термостойкостью форм для производства стеклянной тары. С понижением концентрации магния повышается количество вермикулярного графита. Повышение содержания алюминия в чугуне также способствует увеличению количества вермикулярного графита и уменьшению количества шаровидного графита. При этом происходит повышение теплопроводности чугуна. Увеличение скорости затвердевания расплава чугуна и содержания магния способствует формированию шаровидного графита. При этом повышаются предел прочности и трещиностойкость чугуна.

Таким образом, механические и теплофизические свойства чугуна определяются содержанием магния и алюминия, а также скоростью затвердевания чугуна. Это позволяет использовать один и тот же основной расплав для изготовления форм, предназначенных как для работы в качестве черновой формы, так и в качестве чистовой формы, характеристики теплопередачи которых подбирают в соответствии с условиями эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2516157C2 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1983 |

|

SU1090748A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

Изобретение относится к области литейного производства. Форма выполнена тонкостенной из чугуна ферритного класса и получена литьем в песчано-бентонитовые формы. Чугун содержит, вес.%: углерод 3,0-3,6, кремний 2,0-2,7, марганец 0,1-0,4, молибден 0,2-0,8, ванадий 0,07-0,2, никель 0,3-1,0, медь 0,1-0,5, магний 0,015-0,04, алюминий 0,05-0,15, сера 0,00-0,025, фосфор 0,00-0,10, железо - остальное. Обеспечивается повышение теплопроводности и предела прочности форм. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Форма для производства стеклянной тары, выполненная из чугуна, отличающаяся тем, что она выполнена тонкостенной из чугуна ферритного класса, содержащего углерод, кремний, марганец, никель, магний, молибден, серу, фосфор, ванадий, медь, алюминий и железо, при следующем соотношении компонентов, вес.%: углерод 3,0-3,6, кремний 2,0-2,7, марганец 0,1-0,4, молибден 0,2-0,8, ванадий 0,07-0,2, никель 0,3-1,0, медь 0,1-0,5, магний 0,015-0,04, алюминий 0,05-0,15, сера 0,00-0,025, фосфор 0,00-0,10 и железо - остальное.

2. Форма по п. 1,отличающаяся тем, что по меньшей мере 60% графита в микроструктуре являются вермикулярным графитом.

3. Способ изготовления формы для производства стеклянной тары, включающий заливку расплава чугуна в литейную песчано-бентонитовую форму с установленным внутри нее холодильником, отличающийся тем, что в форму заливают чугун ферритного класса, содержащего, вес.%: углерод 3,0-3,6, кремний 2,0-2,7, марганец 0,1-0,4, молибден 0,2-0,8, ванадий 0,07-0,2, никель 0,3-1,0, медь 0,1-0,5, магний 0,015-0,04, алюминий 0,05-0,15, сера 0,00-0,025, фосфор 0,00-0,10 и железо - остальное.

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2288195C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2027553C1 |

| АУСТЕНИТНЫЙ ЧУГУН С ШАРОВИДНОЙ ФОРМОЙ ГРАФИТА | 0 |

|

SU186696A1 |

| US 4830656 A, 16.05.1989 | |||

Авторы

Даты

2015-07-10—Публикация

2013-06-10—Подача