Изобретение относится к способам получения моющих средств, применяемых для очистки различных загрязненных поверхностей, и может быть использовано в различных областях техники и в быту, в частности для очистки лобовых стекол автомобиля в летний период.

Известны различные моющие средства, содержащие смеси веществ, таких как фосфаты, сульфаты, перкарбонаты, метасиликаты, натриевые соли органических кислот и различные добавки, в том числе поверхностно-активные вещества, причем состав и способ получения конкретных моющих средств зависит от материала обрабатываемой поверхности и продуктов загрязнения.

В общем случае моющий эффект является результатом проявления комплекса физико-химических свойств моющего препарата, т.е. растворяющей, смачивающей, эмульгирующей, диспергирующей, стабилизирующей и пленкообразующей способности.

Например, для очистки автомобильных стекол известен водный раствор на основе синтетического денатурированного этилового спирта, неионогенного ПАВ, динатриевой соли этилендиаминотетрауксусной кислоты, диэтилового эфира фталевой кислоты (см. патент РФ №2167192, C11D 3/43, 2001 г.) или раствор на основе метилового спирта с добавками ПАВ, денатониума бензоата или октаацетата сахарозы (см. Патент РФ №2171832, C11D 3/43, 2001 г.). Эти моющие средства готовят по одинаковой схеме в смесителях, в которые сначала подают спиртовой раствор, затем ПАВ, затем функциональные добавки и перемешивают в течение 15-30 мин.

Хотя способ приготовления этих средств не содержит сложных технологических операций, сами средства имеют существенные недостатки, в частности высокую стоимость, использование органических легкоиспаряющихся соединений, что делает практически невозможным использование этих средств в летний период, а также сравнительно низкий эффект при очистке автомобильных стекол от биологических загрязнений, являющихся основными в летний период. Кроме того, указанные средства не обладают дезинфицирующими свойствами.

Наиболее близким по технической сути и достигаемому результату является способ получения моющего средства, обладающего дезинфицирующими свойствами, раскрытый в патенте РФ №2253669, C11D 1/86, 2003 г. Данное техническое решение выбрано в качестве прототипа.

Известный способ получения моющего средства включает стадию приготовления водного раствора композиции ПАВ на основе четвертичного аммониевого соединения, приготовления водного раствора активной моющей составляющей на основе соединений кислоты, смешивания водного раствора композиции ПАВ и раствора активной моющей составляющей, разбавления полученного концентрата раствора до рабочих концентраций. Предусмотрено также введение функциональных добавок. Полученное моющее средство, содержащее ПАВ - четвертичное аммониевое соединение, моющую составляющую из натриевых солей фосфорной, серной, кремниевой кислот и карбоксиметилцеллюлозу использовали для очистки стеклянных и металлических поверхностей. Степень очистки составляла 96% при использовании в качестве растворителя воды. Степень очистки повышалась только при использовании в качестве растворителя смеси воды и изопропилового и/или этилового спиртов. Недостатком известного моющего средства является сравнительно невысокая степень очистки поверхностей. Следует отметить также, что осуществление известного способа раскрыто в прототипе только как лабораторный способ. Он включает следующие стадии: приготовление композиции ПАВ - к сульфанолу добавляют алкилсульфат первичных жирных спиртов, смесь растирают в фарфоровой ступке, затем добавляют водный раствор четвертичного аммониевого соединения, смесь снова перемешивают, добавляют смачиватель и другие компоненты, при этом получают смесь в виде густой пастообразной массы; приготовление активной моющей составляющей ведут смешением триполифосфата с сульфатом натрия, смесь растирают, добавляют метасиликат натрия и натрий карбоксиметилцеллюлозу, смесь перемешивают, добавляют 1/2 часть от общего количества растворителя и тщательно растирают; смесь ПАВ и активную моющую составляющую соединяют, тщательно перемешивают и добавляют 0,25 часть общего количества растворителя; в 0,25 части общего количества растворителя растворяют функцтиональные добавки; смеси соединяют, тщательно перемешивают. То есть процесс является многостадийным и сложным для автоматизации. В качестве растворителя может быть использована вода, однако, как отмечалось выше, лучший результат дает использование в качестве растворителя водной смеси низкомолекулярного спирта или спиртов. Таким образом, сложность процесса изготовления моющей композиции является существенным недостатком и потребует высоких материальных и трудозатрат при изготовлении оборудования для промышленного производства средства. Кроме того, сложность процесса трудно поддается автоматизации, что, в свою очередь, потребует высоких трудозатрат для ее обеспечения.

Техническим результатом использования настоящего изобретения является упрощение и удешевление способа получения моющего средства на основе четвертичного аммониевого соединения, активной моющей составляющей на основе соединений кислоты, обеспечение возможности автоматизации процесса получения моющего средства при сохранении высокой моющей активности и дезинфицирующей способности средства на удовлетворитльном уровне.

Указанный результат достигается тем, что в способе получения моющего раствора, который включает приготовление водного раствора композиции ПАВ на основе четвертичного аммониевого соединения, приготовление водного раствора активной моющей составляющей на основе соединений кислоты, смешивание водного раствора композиции ПАВ и раствора активной моющей составляющей и разбавление полученного концентрата раствора до рабочих концентраций, водный раствор композиции ПАВ готовят обработкой раствора четвертичного аммониевого соединения в дистиллированной воде с концентрацией по сухому веществу 2-5 г/л в катодной камере диафрагменного электрохимического реактора, а раствор активной моющей составляющей готовят путем обработки в анодной камере того же реактора раствора неорганической кислоты - фосфорной или соляной - или органической кислоты - лимонной или яблочной - при концентрации кислоты 2-10 г/л. Растворы смешивают и ведут разбавление смеси до рабочих концентраций - до достижения значения pH на уровне 6-7 и содержания композиции ПАВ и моющей композиции не более 200 мг/л.

Возможно дополнительное введение функциональных добавок, например раствора КМЦ-600 в дистиллированной воде концентрацией 5-7 граммов в литре. Введение добавок осуществляют в таком количестве, чтобы при разбавлении смеси до рабочих концентраций значение pH находилось на уровне 6-7, а компоненты раствора имели следующие концентрации (в мг/л):

В качестве четвертичного аммониевого соединения целесообразно использовать алкилтриметиламмоний хлорид.

Обработку водного раствора ПАВ и обработку моющей составляющей оптимально вести в модульном электрохимическом реакторе, содержащем одну или несколько модульных электрохимических диафрагменных ячеек, анодные и катодные камеры которых соединены параллельно.

Функциональные добавки, вводимые в смесь раствора ПАВ и моющей составляющей, могут дополнительно содержать краситель, выбранный из группы кислотных красителей трифенилметанового ряда и/или отдушку - природные или синтетические ароматические вещества. В этом случае рабочие концентрации раствора должны иметь значения рН на уровне 6-7 и следующее соотношение компонентов (в мг/л):

Водный раствор композиции ПАВ на основе четвертичного аммониевого соединения готовят обработкой раствора алкилтриметиламмоний хлорида в дистиллированной воде с концентрацией по сухому веществу 2,0-5,0 г/л в катодной камере диафрагменного электрохимического реактора. Выбор алкилтриметиламмоний хлорида обусловлен соображениями стоимости и доступности, однако в зависимости от условий решаемой задачи может быть использовано иное четвертичное аммониевое соединение. В результате обработки за счет электродных реакций и окислительно-восстановительных реакций в растворе католита получаем раствор алкилтриметиламмония гидроксида, который и подается в смеситель. Концентрация алкилтриметиламмоний хлорида составляет 2,0-5,0 г/л. При меньших концентрациях обрабатываемые растворы имеют сравнительно низкую электропроводность, что повышает расход энергии и, кроме того, при более низких концентрациях для получения необходимого количества алкилтриметиламмония гидроксида необходимо подвергать обработке большой объем раствора алкилтриметиламмоний хлорида, что также увеличивает расход энергии. Увеличение концентраций выше 5 г/л не приводит к повышению моющей способности, но увеличивает стоимость раствора.

Раствор алкилтриметиламмония гидроксида обладает следующими преимуществами: легко поддается модифицированию в электрохимическом реакторе и в течение длительного времени сохраняет физико-химические свойства, приобретенные в процессе электрохимического воздействия.

Водный раствор активной моющей составляющей готовят путем обработки раствора кислоты в анодной камере того же диафрагменного электрохимического реактора. Может быть использован раствор неорганической кислоты - фосфорной или соляной - или раствор органической кислоты - лимонной или яблочной. Концентрация подаваемого в катодную камеру раствора кислоты, независимо от того, раствор какой кислоты используется, составляет 2-10 г/л. В результате обработки в анодной камере получаем раствор, содержащий надкислоты, например раствор надфосфорных кислот, который и подаем в смеситель.

Использование растворов кислоты концентрацией менее 2 г/л приводит к необходимости повышать напряжение на электродах реактора, следовательно, увеличивает затраты электроэнергии, а использование концентраций более 10 г/л приводит к недостаточно глубокому электрохимическому модифицированию раствора кислоты, снижению качества получаемого моющего средства.

Активная моющая составляющая, содержащая надкислоты, обладает следующими преимуществами: высокой физико-химической и биологической (антимикробной) активностью.

В результате обработки раствора ПАВ в катодной камере он имеет значение рН на уровне 9,0-9,5, а раствор активной моющей составляющей имеет значения рН на уровне 3,1-3,5. Объемы этих растворов, подаваемых на смешивание, определяют исходя из требуемой производительности таким образом, чтобы значение рН смеси на выходе из смесителя находилось в пределах от 5 до 6. При значениях рН менее 5 и более 6 наблюдается уменьшение эффективности по моющей активности средства при его длительном хранении (свыше 12 месяцев).

Полученный раствор смеси раствора ПАВ и раствора моющей составляющей разбавляется дистиллированной водой до концентрации по сухому веществу не более 0,2 г/л. В случае предъявления к раствору дополнительных требований моющей способности и внешнему виду в полученную смесь вводят раствор КМЦ-600 в дистиллированной воде концентрацией 5-7 граммов в литре. Полученный концентрат разбавляют дистиллированной водой до достижения следующего соотношения компонентов (в мг/л):

Содержание композиции ПАВ и моющей составляющей определяют, исходя из условий решаемой задачи в зависимости материала очищаемой поверхности и типа загрязнений. В любом случае оно не должно превышать 200 мг/л, так как увеличение этого показателя не приводит к повышению моющей способности, а увеличивает стоимость моющей композиции.

В зависимости от требуемой производительности, обработку раствора ПАВ и моющей составляющей целесообразно вести в модульных электрохимических реакторах, содержащих один или несколько гидравлически параллельно соединенных модулей, каждый из которых содержит анодную и катодную камеры. В этом случае изменение производительности достигается изменением числа модулей, содержащих анодную и катодную камеры. Это позволяет оперативно изменять производительность установки по производству моющего раствора при сохранении условий для автоматизации процесса. Кроме того, подобное конструктивное выполнение упрощает обслуживание установок, так как позволяет производить замену модулей или изменение их числа без остановки производственного процесса.

В случае необходимости в раствор добавляют функциональные добавки - какой-либо краситель, выбранный из группы кислотных красителей трифенилметанового ряда и/или отдушку - природные или синтетические ароматические вещества. Выбор красителя определяется требованиями маркетинга. Целесообразно использовать такие цвета, как голубой, зеленый или розовый, т.е. цвета чистоты. Отдушка может быть добавлена в том случае, если раствор имеет химический запах, что возможно при использовании соляной кислоты, или в случаях, когда раствор моющего средства должен иметь ярко выраженные отличительные свойства.

Изобретение иллюстрируется следующими примерами, которые, однако, не исчерпывают всех возможностей реализации изобретения.

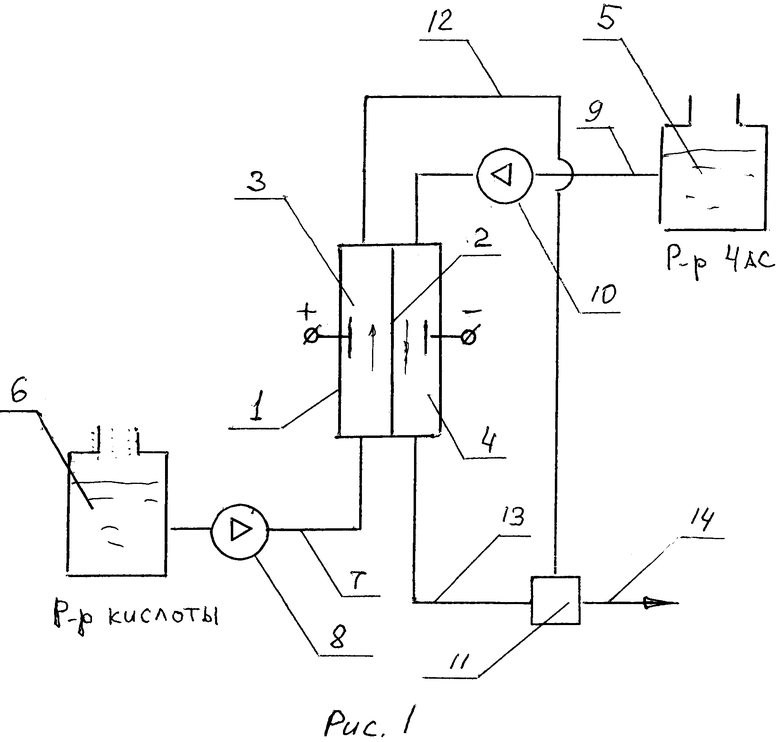

В примерах для получения раствора моющего средства использовалась установка, схема которой приведена на фиг. 1.

Установка содержит диафрагменный электрохимический реактор 1, межэлектродное пространство которого разделено диафрагмой 2 на анодную 3 и катодную 4 камеры, а также емкость 5 для раствора четвертичного аммониевого соединения и емкость 6 для раствора кислоты. Емкость 6 соединена линией 7 с приспособлениями для ввода раствора в анодную камеру 3 реактора 1. На линии 7 установлен насос 8. Емкость 5 соединена линией 9 с приспособлениями для ввода раствора в катодную камеру 4 реактора 1. На линии 9 установлен насос 10. Установка также содержит смеситель 11, который линиями 12 и 13 соединен соответственно с приспособлениями для вывода растворов из анодной 3 и катодной 4 камер реактора 1. Из смесителя 11 по линии 14 отводится концентрат моющего средства.

Установка работает следующим образом.

В емкость 5 подается раствор четвертичного аммониевого соединения, а в емкость 6 - раствор кислоты, например фосфорной. Из емкости 5 раствор четвертичного аммониевого соединения подается в катодную камеру 4 реактора 1. Раствор кислоты из емкости 6 поступает в анодную камеру 3 реактора 1. После обработки растворов в электродных камерах потоки поступают в смеситель 11. Из смесителя 11 по линии 14 отводится концентрат моющего средства.

В примерах использовалась установка, содержащая ректор из одной модульной электрохимической ячейки. Ячейка содержала цилиндрические коаксиальные электроды, разделенные цилиндрической диафрагмой из керамики на основе оксида алюминия. Ячейка были выполнены в соответствии с патентом РФ №2350692.

Для испытаний использовались два вида пластин:

а) металлические пластины из стали 3 размером 30×30 мм,

б) стеклянные пластины из оконного стекла размером 45×45 мм.

На пластины наносили загрязнения, включающие в том числе технический углерод (сажа), двуокись кремния, ланолин.

Моющую способность средства по изобретению (L) определяли в процентах, вычисленных по формуле:

M={(К2-К1)/(К-Κ1)}×100,

где К, Kl, К2 - коэффициенты белизны пластинок (определенных с помощью блескомера ФБ-2 ГОСТ 896-69), соответственно исходных, загрязненных и очищенных средством по изобретению, в единицах шкалы. За результат испытаний принимали среднее арифметическое результатов пяти параллельных определений.

Испытания на антимикробную активность проводились в соответствии с инструкцией по определению бактерицидных свойств дезинфицирующих средств №739-68 Минздрава СССР. Фунгицидную активность раствора определяли стандартным методом. Определенным количеством раствора пропитывали диски фильтровальной бумаги, которые затем размещали на поверхности агаризованной среды Чапека-Докса в чашках Петри (ГОСТ 9.049-91). Фунгицидную активность раствора определяли по величине радиуса зоны ингибирования роста грибов. Антикоррозионные свойства раствора определяли визуально по внешнему виду поверхности обработанных пластин.

Пример 1.

В емкость 5 подавали водный раствор в дистиллированной воде алкилтриметиламмония хлорида концентрацией 2 г/л по сухому веществу. По линии 9 этот раствор поступал в катодную камеру 4 реактора 1, проходил ее в направлении сверху вниз, и, после однократного прохода, выводился из камеры 4 и направлялся по линии 13 в смеситель 11. В анодную камеру 3 реактора 1 противотоком (снизу вверх) подавался из емкости 6 раствор фосфорной кислоты концентрацией 2 г/л. Обработку вели при плотности тока 2000 А/м2. В результате обработки из катодной камеры 4 выводился раствор алкилтриметиламмония гидроксида концентрацией 0,6-0,7 г/л и значением рН=12, который и подавался в смеситель 11. Из анодной камеры 3 реактора 1 отводился раствор активной моющей составляющей, содержащий надфосфорные кислоты. Раствор имел концентрацию 1,0 г/л и значение рН=2,0 и был направлен в смеситель 11.

Из смесителя 11 по линии 14 отводился концентрат моющего раствора с характеристиками рН=5, концентрация растворенных веществ 2,4 г/л. После разбавления до рабочих концентраций 0,3-0,35 г/л раствор использовали для отмыва стеклянных и металлических пластин. Моющая способность раствора составляла 100%. Дезинфицирующая способность оценивалась как удовлетворительная. Признаков коррозии на металлических пластинах не обнаружено.

Пример 2.

В емкость 5 подавали водный раствор в дистиллированной воде алкилтриметиламмония хлорида концентрацией 5 г/л по сухому веществу. По линии 9 этот раствор поступал в катодную камеру 4 реактора 1, проходил ее в направлении сверху вниз, и, после однократного прохода, выводился из камеры 4 и направлялся по линии 13 в смеситель 11. В анодную камеру 3 реактора 1 противотоком (снизу вверх) подавался из емкости 6 раствор уксусной кислоты концентрацией 10 г/л. Обработку вели при плотности тока 2000 А/м2. В результате обработки из катодной камеры 4 выводился раствор алкилтриметиламмония гидроксида концентрацией 3,0-3,5 г/л и значением рН=12,5, который и подавался в смеситель 11. Из анодной камеры 3 реактора 1 отводился раствор активной моющей составляющей, содержащий надуксусные кислоты. Раствор имел концентрацию 4,0-4,6 г/л и значение рН=2,0 и был направлен в смеситель 11.

Из смесителя 11 по линии 14 отводился концентрат моющего раствора с характеристиками рН=5, общая концентрация растворенных веществ 8,4 г/л. После разбавления до рабочих концентраций 0,3-0,35 г/л раствор использовали для отмыва стеклянных и металлических пластин. Моющая способность раствора составляла 100%. Дезинфицирующая способность оценивалась как удовлетворительная. Признаков коррозии на металлических пластинах не обнаружено.

Пример 3.

В емкость 5 подавали водный раствор в дистиллированной воде алкилтриметиламмония хлорида концентрацией 5 г/л по сухому веществу. По линии 9 этот раствор поступал в катодную камеру 4 реактора 1, проходил ее в направлении сверху вниз, и, после однократного прохода, выводился из камеры 4 и направлялся по линии 13 в смеситель 11. В анодную камеру 3 реактора 1 противотоком (снизу вверх) подавался из емкости 6 раствор яблочной кислоты концентрацией 10 г/л. Обработку вели при плотности тока 2000 А/м2. В результате обработки из катодной камеры 4 выводился раствор алкилтриметиламмония гидроксида общей концентрацией растворенных веществ 4,5 г/л и значением рН=12,0, который и подавался в смеситель 11. Из анодной камеры 3 реактора 1 отводился раствор активной моющей составляющей, содержащий надяблочные кислоты. Раствор имел общую концентрацию растворенных веществ 10,2 г/л и значение рН=3,5 и был направлен в смеситель 11.

Из смесителя 11 по линии 14 отводился концентрат моющего раствора с характеристиками рН=5, общая концентрация растворенных веществ 7,4 г/л.

После разбавления до рабочей концентрации 0,3 г/л раствор использовали для отмыва стеклянных и металлических пластин. Моющая способность раствора составляла 100%. Дезинфицирующая способность оценивалась как удовлетворительная. Признаков коррозии на металлических пластинах не обнаружено.

Как следует из приведенных данных, результатом использования настоящего изобретения является упрощение и удешевление способа получения моющего средства на основе смеси четвертичного аммониевого соединения и активной моющей составляющей на основе соединений кислоты за счет сокращения количества используемых реагентов, сокращения производственного цикла, который, по существу, включает в себя приготовление раствора ПАВ и раствора моющей составляющей путем одной технологической операции для каждого компонента и смешения растворов. В случае необходимости возможно также введение функциональных добавок, при сохранении высокой моющей способности средства, и обеспечение возможности автоматизации процесса получения моющего средства при сохранении дезинфицирующей способности средства на удовлетворительном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЮЩЕГО СРЕДСТВА | 2013 |

|

RU2541318C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОЙ ВОДЫ | 2012 |

|

RU2514963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА И ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2006 |

|

RU2329335C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА ОКСИДАНТОВ | 2006 |

|

RU2326054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКИ АКТИВИРОВАННОГО ДЕЗИНФИЦИРУЮЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329197C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2007 |

|

RU2350692C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ПРОДУКТОВ АНОДНОГО ОКИСЛЕНИЯ РАСТВОРА ХЛОРИДА ЩЕЛОЧНОГО МЕТАЛЛА | 2006 |

|

RU2321681C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА ОКСИДАНТОВ | 2006 |

|

RU2322397C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ АНОДНОГО ОКИСЛЕНИЯ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2012 |

|

RU2516150C2 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ | 2001 |

|

RU2204530C2 |

Изобретение относится к улучшенному способу получения моющего раствора, включающему приготовление водного раствора композиции ПАВ на основе четвертичного аммониевого соединения, приготовление водного раствора активной моющей составляющей на основе соединений кислоты, смешивание водного раствора композиции ПАВ и раствора активной моющей составляющей и разбавление смеси до рабочих концентраций. При этом водный раствор композиции ПАВ готовят обработкой раствора четвертичного аммониевого соединения в дистиллированной воде с концентрацией по сухому веществу 2-5 г/л в катодной камере диафрагменного электрохимического реактора, раствор активной моющей составляющей готовят путем обработки в анодной камере того же реактора раствора неорганической кислоты - фосфорной или соляной - или органической кислоты - лимонной или яблочной - при концентрации кислоты 2-10 г/л, а разбавление смеси до рабочих концентраций ведут до достижения значения рН на уровне 6-7 и содержания композиции ПАВ и моющей композиции не более 200 мг/л. Способ позволяет снизить трудозатраты и автоматизировать процесс получения моющего раствора при сохранении высокой моющей активности и дезинфицирующей способности средства на удовлетворительном уровне. 4 з.п. ф-лы, 1 ил., 3 пр.

1. Способ получения моющего раствора, включающий приготовление водного раствора композиции ПАВ на основе четвертичного аммониевого соединения, приготовление водного раствора активной моющей составляющей на основе соединений кислоты, смешивание водного раствора композиции ПАВ и раствора активной моющей составляющей и разбавление смеси до рабочих концентраций, отличающийся тем, что водный раствор композиции ПАВ готовят обработкой раствора четвертичного аммониевого соединения в дистиллированной воде с концентрацией по сухому веществу 2-5 г/л в катодной камере диафрагменного электрохимического реактора, раствор активной моющей составляющей готовят путем обработки в анодной камере того же реактора раствора неорганической кислоты - фосфорной или соляной - или органической кислоты - лимонной или яблочной - при концентрации кислоты 2-10 г/л, а разбавление смеси до рабочих концентраций ведут до достижения значения рН на уровне 6-7 и содержания композиции ПАВ и моющей композиции не более 200 мг/л.

2. Способ получения моющего раствора по п. 1, отличающийся тем, что в смесь водного раствора композиции ПАВ и раствора активной моющей составляющей дополнительно вводят функциональные добавки - раствор КМЦ-600 в дистиллированной воде концентрацией 5-7 г/л и разбавление смеси до рабочих концентраций ведут до достижения значения рН на уровне 6-7 и следующего соотношения компонентов (в мг/л):

3. Способ получения моющего раствора по п. 1, отличающийся тем, что в качестве четвертичного аммониевого соединения используют алкилтриметиламмоний хлорид.

4. Способ получения моющего раствора по п. 1, отличающийся тем, что обработку водного раствора ПАВ и обработку моющей составляющей ведут в модульном электрохимическом реакторе, содержащем одну или несколько модульных электрохимических диафрагменных ячеек, анодные и катодные камеры которых соединены параллельно.

5. Способ получения моющего раствора по п. 1, отличающийся тем, что в смесь раствора композиции ПАВ и раствора активной моющей составляющей дополнительно вводят функциональные добавки - раствор КМЦ-600, краситель, выбранный из группы кислотных красителей трифенилметанового ряда, и/или отдушку - природные или синтетические ароматические вещества и разбавление смеси до рабочих концентраций ведут до достижения значения рН на уровне 6-7 и следующего соотношения компонентов (в мг/л):

| МОЮЩИЙ РАСТВОР С ДЕЗИНФИЦИРУЮЩИМИ СВОЙСТВАМИ | 2003 |

|

RU2253669C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 1997 |

|

RU2109087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКИ АКТИВИРОВАННОГО ДЕЗИНФИЦИРУЮЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329197C1 |

| Средство для очистки твердой поверхности | 1987 |

|

SU1740407A1 |

| Игрушка | 1984 |

|

SU1306590A1 |

Авторы

Даты

2015-02-10—Публикация

2013-09-04—Подача