Область техники, к которой относится изобретение

Настоящее изобретение относится к режущим инструментам с покрытием, содержащим, по меньшей мере, один нанослой нанокомпозита кристаллического (TiAlCr)N, встроенного в аморфную матрицу из Si3N4.

Уровень техники

Новые покрытия разрабатываются постоянно для того, чтобы увеличить срок службы режущих инструментов с покрытием, увеличить скорости механической обработки и улучшить качество обработанной поверхности. Более продолжительный срок службы инструмента при высокой скорости резания увеличивает производительность наряду с тем, что уменьшаются затраты на техническое обслуживание и персонал. Применение режущих инструментов, которые сохраняют твердость при высоких рабочих температурах при минимальном использовании смазочного материала или при сухой механической обработке уменьшает затраты и благоприятно для окружающей среды.

Известно (US 2007/0184306) нанесение на режущие инструменты покрытия в виде твердой пленки, состоящей из M1-a-bAlaSib(BxCyN1-x-y), где M обозначает Ti и Cr. Нижний и верхний пределы атомного соотношения Al (a) в этой пленке составляют 0,05 и 0,5 соответственно. Эта твердая покровная пленка имеет кристаллическую структуру, не содержащую гексагональных кристаллов и/или аморфной фазы, поскольку, согласно авторам изобретения, присутствие гексагональной фазы или аморфной фазы уменьшает твердость твердой покровной пленки.

Режущий инструмент, покрытый, по меньшей мере, одним слоем, образованным из фазы аморфного соединения, включающей Si и образованной Ti, Al, Si со сравнительно большим количеством Si и с по меньшей мере одним видом элемента, выбранного из C, N, O, B, и фазы кристаллического соединения, образованной Ti, Al, Si со сравнительно небольшим количеством Si с по меньшей мере одним видом элемента, выбранного из C, N, O, B, раскрыт в JP2002337002.

Известны двухфазные нанокомпозитные покрытия, по меньшей мере, 1 мкм, имеющие нанокристаллические (nc) зерна nc-TiN, nc-(Al1-xTix)N или nc-(Al1-xCrx)N, которые «склеены» вместе посредством аморфной (a) матрицы a-Si3N4 (Veprek et al. Thin Solid Films 476 (2005) 1-29). Атомы Si в a-Si3N4 ковалентно связаны с азотом, проявляя энергию связи 2p-электронов Si 101,7±0,1. Аморфная матрица из Si3N4 имеет предел прочности при сдвиге и устойчивость к декогезии выше, чем объемный SiNx.

Одним из преимуществ этого покрытия является увеличенная твердость, имеющая величину твердости по Викерсу Hv более 40 ГПа. Общая концепция разработки сверхтвердых и термически стабильных нанокомпозитов основана на термодинамически обусловленной спинодальной фазовой сегрегации, которая приводит к образованию стабильной наноструктуры посредством самоорганизации. Для того чтобы достигнуть этого во время осаждения, требуется достаточно высокая активность азота (парциальное давление >0,02 мбар) при сравнительно высокой температуре осаждения (500-600°C). Азот предоставляет высокую термодинамическую движущую силу, а температура предоставляет возможность достаточно быстрого протекания диффузионно контролируемой фазовой сегрегации во время осаждения, чтобы имела место фазовая сегрегация. Термодинамические расчеты свободной энергии Гиббса смешанной системы стехиометрических TiN и Si3N показывают, что при температуре осаждения и давлении азота, описанных выше, фазовая сегрегация имеет спинодальную природу (R.F. Zhang, S. Veprek/Materials Science and Engineering A 424 (2006) 128-137 и S. Veprek et al. / Surface & Coatings Technology 200 3884 (2006) 3876-3885). Соответственно, нанокристаллическая фаза не должна иметь какое-либо содержание Si при осаждении при этих условиях.

Другое преимущество нанокомпозитных покрытий из nc-(Al1-xTix)N/a-Si3N4 заключается в том, что тонкая матрица из a-Si3N4 стабилизирует метастабильный твердый раствор (Al1-xTix)N с большим содержанием Al, предотвращая его разложение на кубический c-TiN и гексагональный h-AlN и сопутствующее размягчение нанесенного покрытия. Известно, что (Al1-xTix)Ν начинает разлагаться при температурах примерно 700°C покрытиях из (Al1-xTix)N, которые не содержат Si. Нанокомпозитные слои nc-(Al1-xTix)N/a-Si3N4 стабильны вплоть до 1200°C.

Другим важным преимуществом нанокомпозитов является их высокая устойчивость к окислению вплоть до температур выше чем 800°C. Это обусловлено плотной и прочной матрицей из a-Si3N4, которая препятствует диффузии кислорода вдоль межзеренных границ. Однако используются разные способы измерения устойчивости к окислению, так что трудно сравнивать опубликованные «температуры начального окисления» и температуры, при которых окисление является критическим. Например, в одном способе (US2007/0184306) образец был нагрет в сухом воздухе при скорости 4°C/мин и был построен график увеличения массы вследствие окисления. Температура, при которой образец начинал увеличиваться в массе, рассматривалась как температура начала окисления. Другой способ (Veprek et at. Surface & Coatings Technology 202 (2008) 2063-5073) заключается в сравнении толщины оксида, образованного на нанокомпозитном покрытии и на другом покрытии, например, TiAlN, после одного часа в воздушной атмосфере при заданной температуре, например 900°C. Другой способ, подобный первому, принимает температуру, при которой оксид может быть первоначально виден при высоком увеличении (примерно 1000X), в качестве температуры начала окисления.

Известное многослойное покрытие представляет собой верхний слой нанокомпозита AlCrSiN, который имеет толщину 0,75-1,5 мкм, на более пластичном и мягком нижнем слое TiAlN, который имеет толщину 3-5 мкм (S. Veprek et al, Surface & Coatings Technology 202 (2008) 2063-5073). В способе осаждения используется технология вакуумно-дугового нанесения покрытия с планарными катодами. В другом способе осаждения используется технология вакуумно-дугового нанесения покрытия для нанокомпозита nc-(TiAl)N/a-Si3N4. В этом способе вращающиеся катоды размещены в центре камеры для нанесения покрытия или в ее двери. Другие известные способы осаждения включают несбалансированное магнетронное распыление.

CN101407905 раскрывает режущий инструмент из спеченного карбида с покрытием, содержащим композитный слой со смешанной кристаллической структурой, включающий слой нанокристаллической/аморфной композиции, состоящей из TiAlMSiN, осажденный на связующий слой на базе титана. M представляет собой один или более металлов из Ta, Nb, Zr, Cr, Hf и W. Толщина слоя TiAlMSiN составляет, по меньшей мере, 0,5 мкм.

Известным недостатком нанокомпозитных покрытий является то, что примеси, например, кислород, даже при уровнях содержания в несколько сотен млн-1, приводят к очень сильному снижению максимально достижимой твердости.

Другим недостатком является ограничение толщины слоя нанокомпозита. Эти слои известны как имеющие высокие напряжения при сжатии и поэтому обладающие склонностью к шелушению, если они толще примерно на 3 мкм.

Другим недостатком нанокомпозитных покрытий с повышенной твердостью является сравнительно низкая ударная вязкость (Plasma Process. Polym. 2007, 4 219-228 Zhang et. al.). Ударная вязкость представляет собой способность материала поглощать энергию во время деформирования вплоть до разрушения. Для того чтобы получить высокую твердость в нанокомпозитных покрытиях, обычно принимаются меры, чтобы препятствовать пластической деформации и предотвратить скольжение на границах зерен, вызывая, таким образом, потерю пластичности. Пластичность относится к ударной вязкости, которая очень важна для твердых покрытий, чтобы избежать внезапного отказа.

Раскрытие изобретения

В соответствии с одним из аспектов настоящего изобретения предложен режущий инструмент с покрытием, содержащий основу и покрытие. Покрытие содержит, по меньшей мере, один мультинанослой, содержащий нанокомпозитные нанослои. Нанокомпозитные нанослои состоят из кристаллического (TixAlyCrz)N, встроенного в аморфную матрицу из Si3N4. Атомные соотношения компонентов формулы составляют 0,25≤x≤0,75, 0,25≤y<0,75, 0,05≤z≤0,2, 0,85≤x+y+z≤0,97, при этом атомное соотношение кремния составляет 1-x-y-z и 1-x-z<0,75. Толщина нанокомпозитного нанослоя составляет от 1 нм до 100 нм.

Обычно, мультинанослой дополнительно содержит второй нанослой, при этом второй нанослой содержит металлический или керамический материал. Металлический материал представляет собой один или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru. Керамический материал представляет собой: (1) один или более из нитрида, карбида, борида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru, (2) алмаз или (3) BN. Второй нанослой является кристаллическим, и толщина второго нанослоя составляет от 1 нм до 100 нм.

В некоторых вариантах осуществления второй нанослой содержит (TiaAlbMe1-a-b)(CvN1-v), где 0≤a≤1, 0≤b<0,75, Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru, и 0≤v≤1.

В некоторых вариантах осуществления мультинанослой содержит, по меньшей мере, два нанокомпозитных нанослоя разного состава.

В соответствии с некоторыми вариантами осуществления мультинанослой содержит, по меньшей мере, два вторых нанослоя разного состава.

В соответствии с некоторыми вариантами осуществления мультинанослой состоит из нанокомпозитных нанослоев, которые расположены поочередно со вторыми нанослоями. В некоторых вариантах осуществления мультинанослой содержит два или более вторых нанослоев между последовательными нанокомпозитными нанослоями.

При необходимости мультинанослой содержит от 50 до 300 нанокомпозитных нанослоев.

В соответствии с некоторыми вариантами осуществления покрытие дополнительно содержит, по меньшей мере, один промежуточный слой между основой и мультинанослоем. Промежуточный слой образован одним или несколькими материалами из борида, нитрида, карбида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru. Толщина, по меньшей мере, одного промежуточного слоя составляет от 0,5 мкм до 10 мкм. В некоторых вариантах осуществления, по меньшей мере, один промежуточный слой содержит (TiaAlbMe1-a-b)(CvN1-v), где 0≤a≤1, 0≤b<0,75 и 0≤v≤1; Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru.

В другом аспекте настоящего изобретения покрытие дополнительно содержит адгезионный слой между основой и промежуточным слоем. Состав адгезионного слоя отличается от состава промежуточного слоя. Адгезионный слой содержит, по меньшей мере, один слой (MewAl1-w)N, где 0,5≤w≤1 и Mе представляет собой титан и/или хром. Толщина адгезионного слоя составляет от 0,1 мкм до 2 мкм.

При необходимости промежуточный слой является, по меньшей мере, двумя подслоями, отличающимися по составу, толщина каждого из подслоев составляет от 1 нм до 500 нм.

В другом аспекте настоящего изобретения покрытие содержит более чем один мультинанослой и дополнительно содержит, по меньшей мере, один вспомогательный слой между мультинанослоями. По меньшей мере, один вспомогательный слой содержит металлический или керамический материал. Металлический материал состоит из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru. Керамический материал выбран из группы, состоящей из (1) одного или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru, (2) алмаза, (3) алмазоподобного углерода и (4) BN.

При необходимости наружный слой нанесенного покрытия содержит мультинанослой.

В некоторых вариантах осуществления режущий инструмент с покрытием дополнительно содержит верхний слой, который является наружным слоем нанесенного покрытия. Верхний слой представляет собой металлический или керамический материал, при этом металлический материал содержит один или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; и керамический материал выбран из группы, состоящей из: (1) одного или более материалов из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru, (2) алмаза, (3) алмазоподобного углерода и (4) BN.

Обычно, основа выбрана из группы, включающей: быстрорежущую инструментальную сталь, твердые металлы, оксидную керамику, карбидную керамику, боридную керамику, суперабразивные материалы, поликристаллический кубический нитрид бора (PcBN), поликристаллический алмаз (PCD) и керметы, или их комбинации.

В другом аспекте настоящего изобретения предложен способ изготовления режущего инструмента с покрытием, содержащего основу и покрытие, при этом покрытие содержит, по меньшей мере, один мультинанослой, причем способ включает этапы:

a) осаждения нанокомпозитного нанослоя на основу, при этом нанокомпозитный нанослой состоит из кристаллического (TixAlyCrz)N, встроенного в аморфную матрицу из Si3N4, причем 0,25≤x≤0,75, 0,25≤y<0,75, 0,05≤z≤0,2, 0,85≤x+y+z≤0,97, при этом атомное соотношение кремния составляет 1-x-y-z и при этом толщина нанокомпозитного нанослоя составляет от 1 нм до 100 нм;

b) осаждения, по меньшей мере, одного второго нанослоя поверх нанокомпозитного нанослоя, второй нанослой является кристаллическим и имеет толщину от 1 нм до 100 нм. Второй нанослой содержит (a1) металлический материал, состоящий из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или (a2) керамический материал, содержащий: (a21) один или более материалов из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru; (a22) алмаз или (a23) BN; и

c) поочередного выполнения этапа a и этапа b от 50 до 300 раз.

Обычно, покрытие осаждают посредством технологии физического осаждения из паровой фазы (PVD) при температуре осаждения более чем 500°C и при парциальном давлении азота, по меньшей мере, 0,02 мбар.

При необходимости способ дополнительно включает один или более из этапов:

i) осаждения адгезионного слоя на основу перед выполнением этапа a), при этом адгезионный слой содержит по меньшей мере один слой (MewAl1-w)N, где 0,5≤w≤1 и Mе представляет собой титан и/или хром; и толщина адгезионного слоя составляет от 0,1 мкм до 2 мкм; и

ii) осаждения по меньшей мере одного промежуточного слоя на адгезионный слой, причем промежуточный слой содержит один или более из борида, нитрида, карбида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru. В некоторых вариантах осуществления настоящего изобретения промежуточный слой содержит (TiaAlbMe1-a-b)(CvN1-v), где 0≤a≤1, 0≤b<0,75 и 0≤v≤1, Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru; и толщина промежуточного слоя составляет от 0,5 мкм до 10 мкм.

В соответствии с некоторыми вариантами осуществления способ дополнительно включает этап:

d) обработки режущего инструмента с покрытием в защитной атмосфере азота при температуре от 400°C до 1100°C в течение от 20 минут до 180 минут.

При необходимости, покрытие содержит более чем один мультинанослой, способ дополнительно включает этапы:

e) осаждения по меньшей мере одного вспомогательного слоя поверх мультинанослоя; при этом по меньшей мере один вспомогательный слой содержит (e1) металлический материал, состоящий из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или (e2) керамический материал, выбранный из группы, состоящей из: (e21) одного или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru; (e22) алмаза, (e23) алмазоподобного углерода и (e24) BN;

f) выполнения этапов a-c; и

g) поочередного выполнения этапа e и этапа f по меньшей мере один раз.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и для того, чтобы показать, каким образом оно может быть осуществлено, теперь будут сделаны ссылки, исключительно в качестве примера, на сопроводительные чертежи.

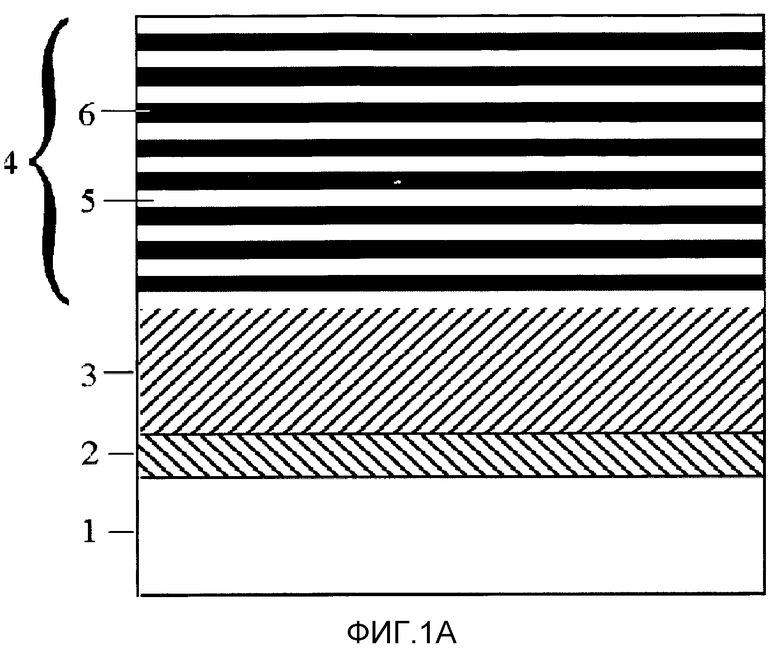

Фиг. 1A представляет собой схематичный вид поперечного сечения слоев покрытия, нанесенного на режущий инструмент, в соответствии с вариантом осуществления настоящего изобретения.

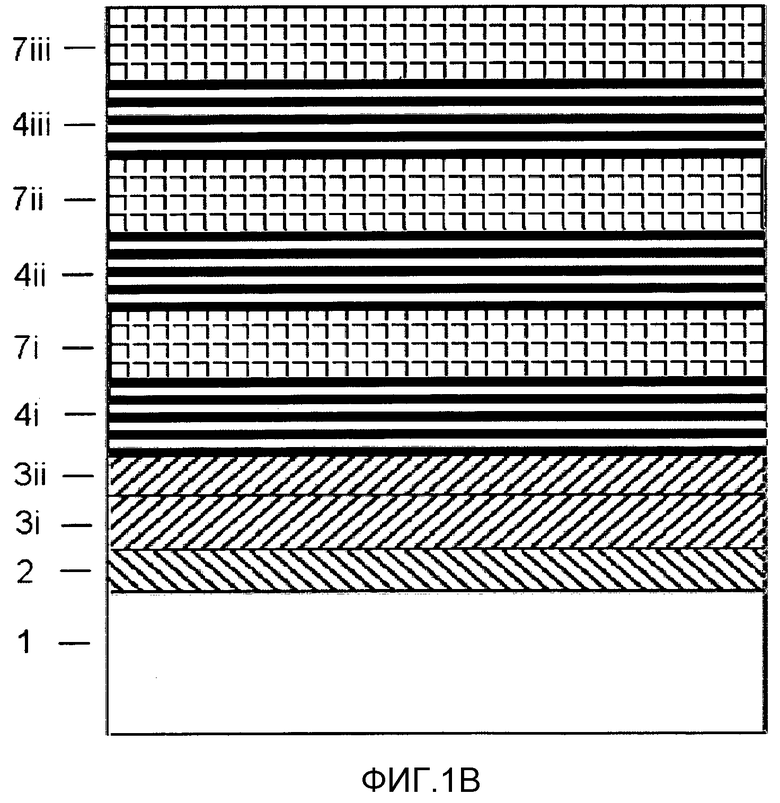

Фиг. 1B представляет собой схематичный вид поперечного сечения слоев покрытия, нанесенного на режущий инструмент, в соответствии с вариантом осуществления настоящего изобретения, показывающий подслои.

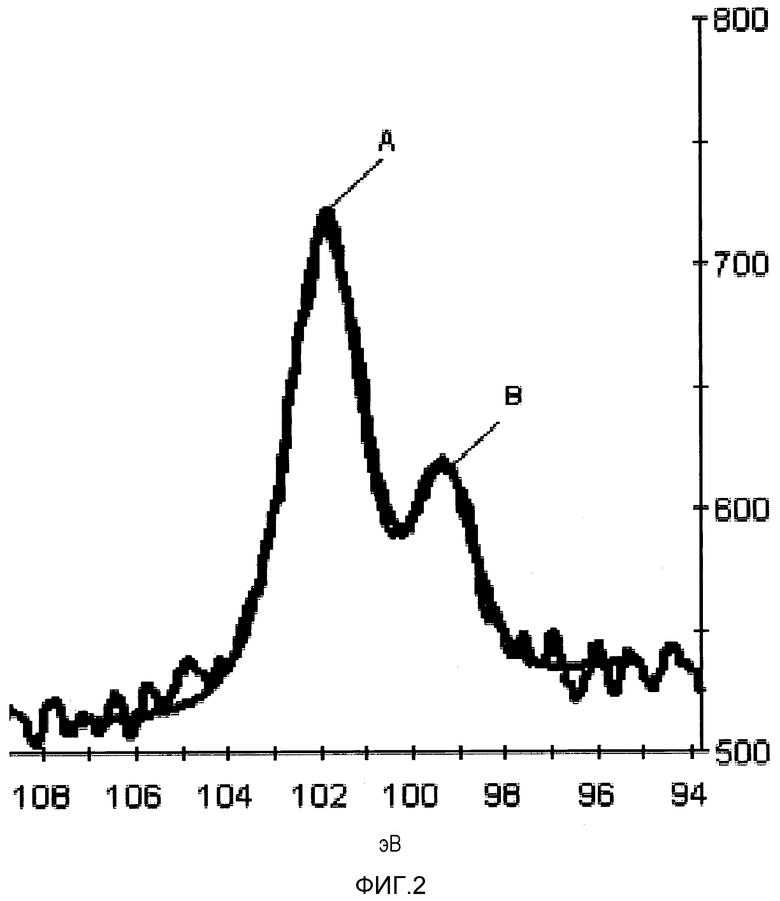

Фиг. 2 представляет собой рентгеновский фотоэлектронный спектр (XPS) нанокомпозитного слоя в соответствии с вариантом осуществления настоящего изобретения.

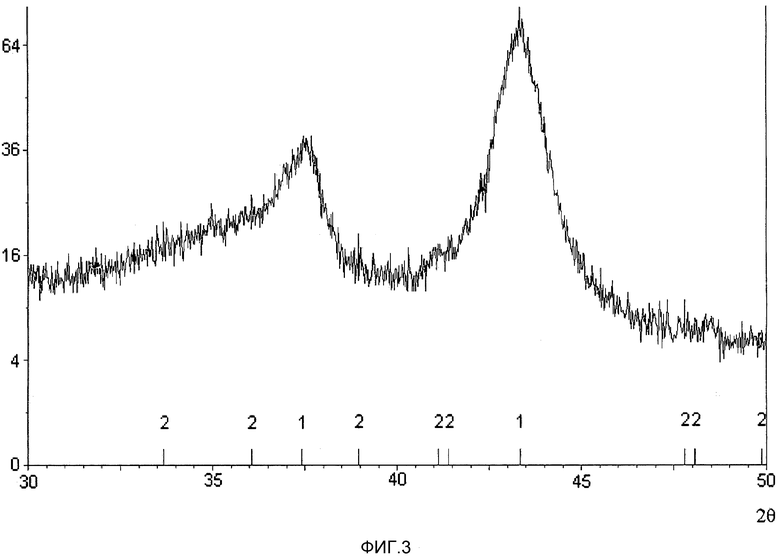

Фиг. 3 представляет собой рентгеновскую дифрактограмму (XRD) нанокомпозитного слоя в соответствии с вариантом осуществления настоящего изобретения.

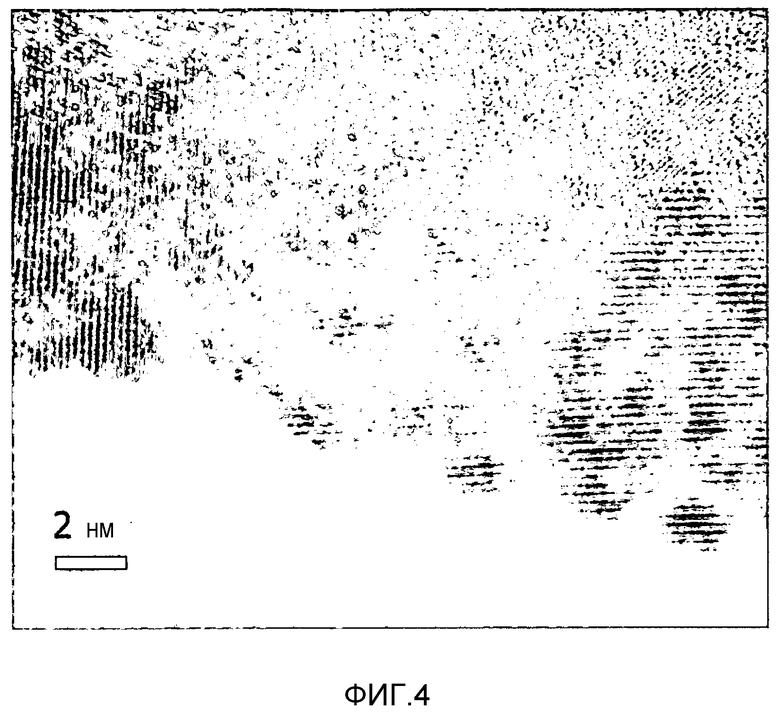

Фиг. 4 представляет собой микрофотографию (масштаб 2 нм), полученную просвечивающей электронной микроскопией (TEM), нанокомпозитного слоя в соответствии с вариантом осуществления настоящего изобретения.

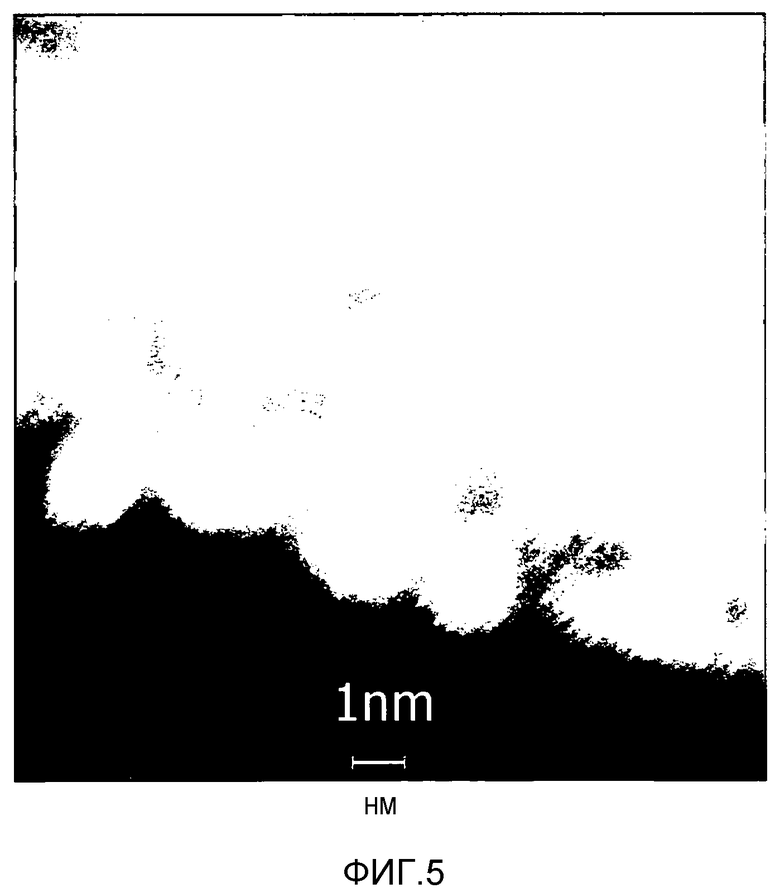

Фиг. 5 представляет собой микрофотографию (масштаб 1 нм), полученную сканирующей просвечивающей электронной микроскопией (STEM), нанокомпозитного слоя в соответствии с вариантом осуществления настоящего изобретения.

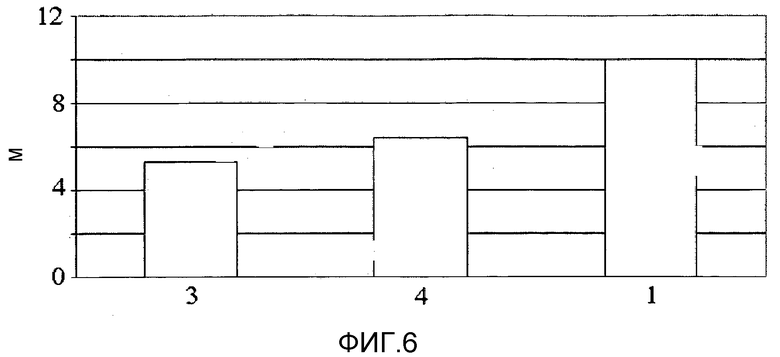

Фиг. 6 представляет собой диаграмму, которая показывает увеличенный срок службы режущего инструмента, покрытого в соответствии с вариантом осуществления настоящего изобретения для применения при фрезеровании.

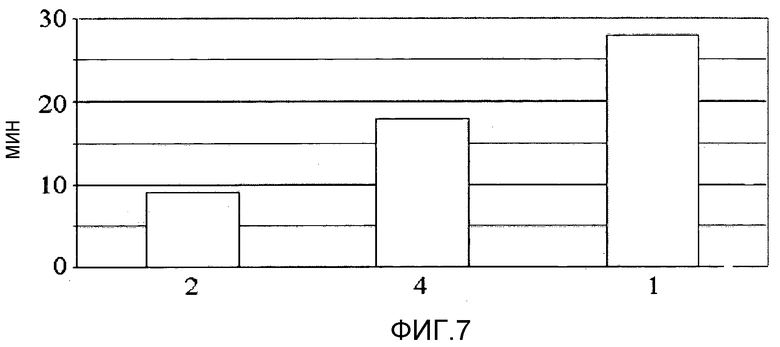

Фиг. 7 представляет собой диаграмму, которая показывает увеличенный срок службы режущего инструмента, покрытого в соответствии с вариантом осуществления настоящего изобретения для применения при токарной обработке.

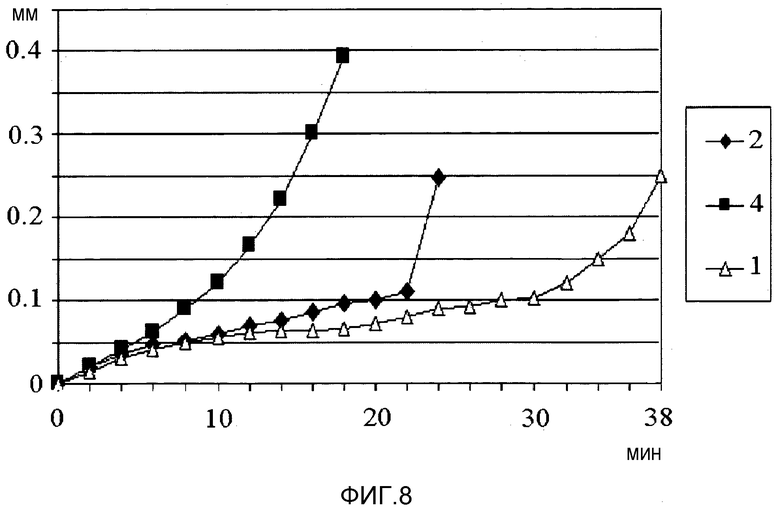

Фиг. 8 представляет собой диаграмму, которая показывает увеличенный срок службы режущего инструмента, покрытого в соответствии с вариантом осуществления настоящего изобретения для применения при фрезеровании.

При конкретных ссылках теперь на чертежи в подробностях, следует подчеркнуть, что частные элементы показаны лишь в качестве примера и для иллюстративного рассмотрения предпочтительных вариантов осуществления настоящего изобретения и представлены в тех случаях, когда они считаются наиболее применимыми и легко понимаемыми для описания принципов и концептуальных особенностей настоящего изобретения. Описание совместно с чертежами делает очевидным для специалистов в данной области техники, каким образом другие формы настоящего изобретения могут быть реализованы на практике.

Подробное описание изобретения

Настоящее изобретение представляет собой режущий инструмент с покрытием, содержащим мультинанослой, имеющий нанокомпозитные нанослои.

Режущий инструмент может быть цельным неразъемным режущим инструментом, режущим инструментом, состоящим из державки и закрепленной в нем режущей пластины, державкой или режущей пластиной.

Основа режущего инструмента может быть выполнена из твердого металла, быстрорежущей инструментальной стали, оксидной, карбидной или боридной керамики, суперабразива, поликристаллического кубического нитрида бора (PcBN), поликристаллического алмаза (PCD) или керметной основой или их комбинациями.

Нанокомпозитные нанослои мультинанослоя покрытия имеют нанокристаллическую фазу nc-(TixAlyCrz)N, встроенную в аморфную матрицу из a-Si3N4. Атомные соотношения компонентов нанокристаллической фазы составляют 0,25≤x≤0,75, 0,25≤y<0,75, 0,05≤z≤0,2, 0,85≤x+y+z≤0,97. Атомное соотношение кремния без металлических элементов нанокомпозита составляет 1-x-y-z. Нанокомпозитный нанослой имеет толщину от примерно 1 нм до примерно 100 нм. Нанокомпозитные нанослои осаждаются при температуре осаждения между 500°C и 600°C и при парциальном давлении азота, по меньшей мере, 0,02 мбар. Эти условия осаждения известны как вызывающие термодинамически обусловленную спинодальную фазовую сегрегацию, которая приводит к образованию стабильной наноструктуры посредством самоорганизации.

Фиг. 2 представляет собой рентгеновский фотоэлектронный спектр (XPS) нанокомпозитного нанослоя в соответствии с вариантом осуществления настоящего изобретения. Для анализа рентгеновской фотоэлектронной спектроскопией (XPS) образцы облучались моноэнергетическим рентгеновским излучением (использованным источником рентгеновского излучения являлся Al Kα, 1486,6 эВ). Перед анализом образцы напыляли ионным распылением с применением Ar до нанокомпозитного нанослоя. Снятые спектры регистрировали при проходящей энергии 100 эВ, откуда определяли химический состав поверхности. Спектры получали в стандартном (угол выхода 53±30°) режиме функционирования и представляли на графике как число электронов, определенных как функция энергии связи. Фиг. 2 показывает два пика: линию высокой энергии связи (пик A) при 101,66 эВ и линию более низкой энергия связи (пик B) при 99,40 эВ. Пик A относится к связям Si-N, которые соответствуют Si3N4. Пик B интерпретировать труднее. Это может быть приписано оже-сигналу от Al KLL, расположение которого перекрывается с сигналом 2p-орбиталей Si от TiSi2 (как предположено Veprek в Towards the Industrialization of Superhard Nanocrystalline Composites for High Speed and Dry Machining), связям Si-Si или Si, связанному с одним из металлов Al, Cr или/и Ti (например, TiSi2), или, в качестве альтернативы, металлическим связям, образованным на межзеренных границах аморфного Si3N4 с кристаллическим (TiAlCr)N. Авторы изобретения делают предположение, что пик B является либо результатом оже-сигнала от Al KLL, либо, в качестве альтернативы, показывает металлические связи, образованные на межзеренных границах.

Фиг. 3 представляет собой рентгеновскую дифрактограмму (XRD) нанокомпозитного нанослоя, полученного при угле падения в соответствии с вариантом осуществления настоящего изобретения. Линии, обозначенные как 1, представляют пики кубического AlTiCrN. Линии, обозначенные как 2, расположены там, где проявляются пики эталонного образца кристаллического Si3N4 33-1160. Как можно видеть на Фиг. 3, единственной кристаллической фазой, присутствующей в нанокомпозитном слое, является кубическая фаза, и отсутствует гексагональная фаза или тригональная фаза или любая кристаллическая фаза Si3N4.

При сопоставлении данных от Фиг. 2 и Фиг.3 авторы изобретения делают вывод, что нанокомпозитный нанослой имеет кубическую фазу (TiAlCr)N и аморфную фазу Si3N4.

Фиг. 4 и 5 показывают микрофотографии нанокомпозитного слоя, полученные просвечивающей электронной микроскопией (TEM) с масштабом 2 нм и сканирующей просвечивающей электронной микроскопией (STEM) с масштабом 1 нм соответственно. Микрофотография, полученная просвечивающей электронной микроскопией (TEM), на Фиг. 4 показывает структуру нанокомпозита из упорядоченных кристаллическая зерен и областей, которые являются аморфными. Посредством сканирующей просвечивающей электронной микроскопии (STEM) и высокоуглового детектора возможно формирование изображений с атомным разрешением, на которых контраст непосредственно зависит от атомного номера. Соответственно микрофотография, полученная сканирующей просвечивающей электронной микроскопией (STEM), на Фиг. 5 показывает структуру нанокомпозита, светлые области которой имеют больший атомный номер, чем темные области. Светлые области соответствуют зернам nc-(TixAlyCrz)N, а темные области, окружающие светлые области, соответствуют более легкой матрице из Si3N4.

Нанокристаллические зерна представляют собой nc-(TixAlyCrz)N (0,85≤?x+y+z≤0,97), которые окружены матрицей из a-Si3N4. Атомное соотношение титана в нанокомпозитном нанослое составляет 0,25≤x≤0,75. Атомное соотношение хрома составляет 0,05≤z≤0,2 для увеличения устойчивости к окислению и вязкости разрушения. Атомное соотношение алюминия в нанокомпозитном нанослое составляет 0,25≤y<0,72. Известно, что гексагональная фаза AlN будет формироваться, когда сумма атомных соотношений алюминия и кремния более 0,75. Атомное соотношение кремния в металлических элементах нанокомпозитного нанослоя составляет 0,03≤1-x-y-z ≤0,15 и 1-x-z<0,75. Покрытия содержат нанокомпозитный нанослой, обладающий высокой термостойкостью и высокой твердостью даже при повышенных температурах.

Фиг. 1A показывает схематичную иллюстрацию варианта осуществления режущего инструмента по данному изобретению с основой 1, покрытой мультинанослоем 4. Нанокомпозитные нанослои 5 расположены поочередно с кристаллическими нанослоями 6, чтобы образовать мультинанослой 4. Кристаллические нанослои 6 содержат металлический или керамический материал. Металлический материал представляет собой один или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru. Керамический материал содержит борид, карбид, нитрид, оксид или любую их комбинацию одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru. В некоторых вариантах осуществления керамический материал может быть алмазом или BN. Состав кристаллического нанослоя отличается от состава нанокомпозитного нанослоя. В некоторых вариантах осуществления настоящего изобретения имеются два кристаллических нанослоя 6 или более между последовательными нанокомпозитными нанослоями 5. Некоторые примеры кристаллических нанослоев 6, которые улучшают когезионную способность, имеют формулу (TiaAlbMe1-a-b)(CvN1-v), где Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru, и 0≤v≤1. Атомное соотношение титана в кристаллических нанослоях 6 составляет 0≤a≤1. Атомное соотношение алюминия в кристаллических нанослоях 6 составляет 0≤b<0.75.

Как нанокомпозитные нанослои, так и кристаллические нанослои могут иметь толщину в интервале от примерно 1 нм до примерно 100 нм. Мультинанослой имеет от примерно 50 до примерно 300 нанокомпозитных нанослоев.

Мультинанослой эффективным образом объединяет преимущества твердого нанокомпозитного нанослоя и кристаллического нанослоя. Одним из преимуществ является то, что улучшается поглощение трещин, приводящее к увеличенной ударной вязкости нанесенного покрытия. Для покрытий для применения при механической обработке металлов высокая твердость не является полезной без ударной вязкости и оба качества важны во многих видах применения для режущих инструментов. Мультинанослой в соответствии с данным изобретением может иметь кристаллические нанослои одного или более составов, указанных выше, что приводит к варьируемым характеристическим свойствам нанесенного покрытия, как это требуется в различных видах применения.

Другое преимущество настоящего изобретения заключается в том, что толщина нанесенного покрытия может быть больше чем 3 мкм без шелушения. Это обусловлено как структурой мультинанослоя, так и присутствием кристаллических нанослоев, имеющих более низкими напряжениями при сжатии, чем нанокомпозитные нанослои.

Срок службы инструмента связан со скоростью резания, размерами прохода, углами режущей части, формой инструмента, охлаждающим агентом, вибрацией и т.п. Скорость резания является переменной, оказывая, безусловно, наибольшее влияние на срок службы инструмента. Более высокая термостойкость нанесенного покрытия результирует в более быстрой скорости вращения без повреждения режущего инструмента. Покрытия по данному изобретению поддерживают более высокую рабочую температуру и устойчивость к окислению известных нанокомпозитных покрытий, даже если мультинанослой этих покрытий включает кристаллические нанослои, которые суммарно составляют примерно половину мультинанослоя. Максимальная рабочая температура для TiCN составляет примерно 550°C, для TiAlN составляет примерно 800°C по сравнению с максимальной рабочей температурой по данному изобретению, составляющей примерно 1100°C.

В некоторых вариантах осуществления настоящего изобретения имеется промежуточный слой 3 между мультинанослоем и основой 1, как показано на Фиг. 1A, который придает ударную вязкость покрытию. Промежуточный слой 3 представляет собой керамический слой, который может быть боридом, нитридом, карбидом, оксидом или любой их комбинацией одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru. В некоторых вариантах осуществления настоящего изобретения промежуточный слой 3 содержит (TiaAlbMe1-a-b)(CvN1-v), где Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru, и 0≤v≤1. Атомное соотношение титана в промежуточном слое 3 составляет 0≤a≤1. Атомное соотношение алюминия в промежуточном слое 3 составляет 0≤b<0.75. Промежуточный слой 3 имеет толщину от примерно 0,5 мкм до примерно 10 мкм.

В некоторых вариантах осуществления настоящего изобретения имеется адгезионный слой 2 между промежуточным слоем и основой, как показано на Фиг. 1A, который имеет толщину от примерно 0,1 мкм до примерно 2 мкм. Адгезионный слой имеет формулу (MwAl1-wN (0,5≤?w≤1), где M представляет собой титан и/или хром.

Фиг. 1B показывает схематичную иллюстрацию другого варианта осуществления режущего инструмента по данному изобретению с основой 1, покрытой тремя мультинанослоями 4i, 4ii, 4iii, чередующимися со вспомогательными слоями 7i и 7ii. Вспомогательный слой может быть металлическим слоем из одного или более металлов, выбранных из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru. В других вариантах осуществления вспомогательный слой может быть боридом, карбидом, нитридом, оксидом или любой их комбинацией одного или более элементов, выбранных из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru. В качестве альтернативы, вспомогательный слой может содержать алмазоподобный углерод, алмаз или нитрид бора. Наружный слой нанесенного покрытия может быть мультинанослоем, как показано на Фиг. 1A, или вспомогательным слоем 7iii, как показано на Фиг. 1B. Вспомогательные слои 7i, 7ii, 7iii и т.д. могут все иметь сходный состав или, в качестве альтернативы, один или более вспомогательных слоев могут варьироваться по составу.

В некоторых вариантах осуществления настоящего изобретения покрытие может иметь два мультинанослоя или более чем три мультинанослоя. В некоторых вариантах осуществления имеется два или более вспомогательных слоя между последовательными мультинанослоями. В некоторых вариантах осуществления настоящего изобретения промежуточный слой содержит, по меньшей мере, два промежуточных подслоя 3i, 3ii, отличающихся по составу, как показано на Фиг. 1B.

Режущие инструменты могут при необходимости подвергаться после нанесения покрытия термической обработке в защитной атмосфере, препятствующей окислению, такой как азот. Температура термической обработки находится между 400°C и 1100°C, предпочтительно между 700°C и 900°C. Продолжительность термической обработки находится между 30 минутами и 180 минутами. Эта обработка также стабилизирует и придает жесткость при спинодальной фазовой сегрегации нанокомпозитных нанослоев.

Многие факторы вносят вклад в увеличение срока службы режущих инструментов с покрытием, особенно при механической обработке при сложных условиях, таких как увеличенная скорость механической обработки или низкая способность деталей к обработке резанием. Некоторыми из этих факторов являются высокая износостойкость, повышенные температуры резания, сопротивление удару, адгезия покрытия по отношению к основе, ударная вязкость. Различные критерии были использованы, чтобы показать улучшенные качества покрытий, такие как твердость, рабочая температура и степень износа. Они будут показаны в представленных ниже примерах.

Пример 1

Для проверки идеи, при ссылке на фиг. 1A, основа (1) режущего инструмента является твердым металлом, и покрытие осаждается способом физического осаждения из паровой фазы (PVD).

Нанесение покрытия на спеченный карбид выполнялось указанным ниже образом посредством использования известного способа вакуумно-дугового нанесения покрытия с круглыми планарными катодами.

Вначале, на катодах устройства для нанесения покрытия были размещены мишени из TiAl, AlTi и AlTiCrSi и основы режущих пластин для фрез из спеченного карбида, концевых фрез из спеченного карбида, и режущих пластин для токарной обработки из спеченного карбида.

При вакуумированной вакуумной камере устройства для нанесения покрытий основы нагревали до высокой температуры осаждения, выше чем 500°C, нагревателем устройства, и в вакуумную камеру подавали газообразный азот. При высоком давлении в вакуумной камере, поддерживаемом при величине более чем 4 Па, создавали дуговой разряд, чтобы сформировать адгезионный слой TiAlN (0,5 мкм толщиной) на поверхности основы. Промежуточный слой AlTiN (2,5 мкм толщиной) затем осаждали на адгезионный слой. После этого осаждали покрытие из мультинанослоя из чередующихся (1) нанокомпозитных нанослоев и (2) кристаллических нанослоев TiAlN посредством испарения мишеней из TiAl и AlTiCrSi соответственно. Напряжение смещения от -30 В до -300 В прикладывали к основе, так что основа поддерживалась при отрицательном потенциале по отношению к потенциалу земли в процессе нанесения покрытия. Все нанослои имели толщину примерно 6 нм.

Покрытые режущие инструменты подвергали термообработке при температуре выше чем 400 и вплоть до 800°C в защитной атмосфере азота в течение, по меньшей мере, 30 минут и вплоть до 120 минут. Режущие инструменты затем постепенно охлаждали до комнатной температуры в защитной атмосфере азота. Далее в данном документе на это покрытие будет делаться ссылка как на Образец 1.

Составы слоев Образца 1 представлены в Таблице 1.

Пример 2

Сравнительные покрытия приготавливали на таких же основах и при таких же условиях, что описаны в Примере 1. Сравнительный Образец 2 представляет собой монослой TiAlN толщиной примерно 4 мкм. Сравнительный Образец 3 представляет собой слой (Ti,Al,Si)N толщиной примерно 4 мкм. Сравнительный Образец 4 представляет собой нанокомпозитный монослой (Al,Ti,Cr,Si)N толщиной примерно 4,5 мкм. Образцы 2-4 подвергали анализу, и результаты представлены в Таблице 2.

Пример 3

Срок службы инструмента Образцов 1-4 испытывали и сравнивали. Данные резания представлены в Таблице 3. Фиг. 6 сравнивает Образец 1, Образец 3 и 4 в отношении применения для торцового фрезерования нержавеющей стали. Фиг. 7 сравнивает Образец 1 и Образец 2 и Образец 4 в отношении применения для токарной обработки инконеля. Фиг. 6 сравнивает Образец 1, Образец 2 и Образец 4 в отношении применения для фрезерования закаленной стали. Во всех этих видах применения Образец 1 показывает значительно улучшенные результаты.

Хотя настоящее изобретение описано с некоторой степенью конкретности, следует понимать, что могут быть выполнены различные изменения и дополнения, не выходящие за рамки сущности или объема изобретения, определенного ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| НАНОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТОВ | 2012 |

|

RU2602577C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ТОНКОПЛЕНОЧНОГО СТАНДАРТНОГО ОБРАЗЦА ХИМИЧЕСКОГО СОСТАВА | 2011 |

|

RU2483388C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2588946C1 |

| НАНОКОМПОЗИТНЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2311698C2 |

| СЦИНТИЛЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СЦИНТИЛЛЯЦИОННЫЙ ВОЛНОВОДНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2157552C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2013 |

|

RU2547381C2 |

Изобретение относится к режущему инструменту с покрытием и способу нанесения на основу инструмента покрытия. Покрытие включает, по меньшей мере, один мультинанослой, имеющий нанокомпозитный нанослой, образованный кристаллическим (TixAlyCrz)N и аморфным Si3N4, при этом 0,25≤x≤0,75, 0,25≤y<0,75, 0,05≤z≤0,2, 0,85≤x+y+z≤0,97. Атомное соотношение кремния составляет 1-x-y-z и 1-x-z<0,75, и толщина нанокомпозитного нанослоя составляет от 1 нм до 100 нм. Покрытие осаждают посредством технологии физического осаждения из паровой фазы (PVD) при температуре осаждения более чем 500°C и при парциальном давлении азота, по меньшей мере, 0,02 мбар. Технический результат заключается в повышении прочностных характеристик покрытия. 2 н. и 20 з.п. ф-лы, 8 ил., 3 пр., 3 табл.

1. Режущий инструмент с покрытием, содержащий основу и покрытие, в котором:

покрытие содержит, по меньшей мере, один мультинанослой, содержащий множество нанокомпозитных нанослоев;

нанокомпозитные нанослои состоят из нанокристаллического кубического (TixAlyCrz)N, встроенного в аморфную матрицу из Si3N4, при этом 0,25≤x≤0,75, 0,25≤y<0,75, 0,05≤z≤0,2, 0,85≤x+y+z≤0,97 и 1-x-z<0,75;

атомное соотношение кремния составляет 1-x-y-z; и

толщина нанокомпозитных нанослоев составляет от 1 нм до 100 нм.

2. Режущий инструмент с покрытием по п. 1, в котором мультинанослой содержит, по меньшей мере, два нанокомпозитных нанослоя разного состава.

3. Режущий инструмент с покрытием по п. 1, в котором:

мультинанослой дополнительно содержит второй нанослой толщиной от 1 нм до 100 нм;

второй нанослой является кристаллическим; и

второй нанослой содержит:

(a) металлический материал, состоящий из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или

(b) керамический материал, содержащий:

(b1) один или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru,

(b2) алмаз, или

(b3) BN.

4. Режущий инструмент с покрытием по п. 3, в котором:

второй нанослой содержит (Tia Alb Me1-a-b)(Cv N1-v), где 0≤a≤1, 0≤b<0,75 и 0≤v≤1; и

Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru.

5. Режущий инструмент с покрытием по п. 3, в котором мультинанослой содержит, по меньшей мере, два вторых нанослоя разного состава.

6. Режущий инструмент с покрытием по п. 3, в котором мультинанослой содержит нанокомпозитные нанослои, расположенные поочередно со вторыми нанослоями.

7. Режущий инструмент с покрытием по п. 3, в котором мультинанослой содержит два или более вторых нанослоев между последовательными нанокомпозитными нанослоями.

8. Режущий инструмент с покрытием по п. 3, в котором мультинанослой содержит от 50 до 300 нанокомпозитных нанослоев.

9. Режущий инструмент с покрытием по п. 1, в котором:

покрытие дополнительно содержит, по меньшей мере, один промежуточный слой между основой и мультинанослоем; и

промежуточный слой содержит один или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru.

10. Режущий инструмент с покрытием по п. 9, в котором:

по меньшей мере, один промежуточный слой представляет собой (Tia Alb Me1-a-b)(Cv N1-v), где 0≤a≤1, 0≤b<0,75 и 0≤v≤1;

Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru; и

толщина промежуточного слоя составляет от 0,5 мкм до 10 мкм.

11. Режущий инструмент с покрытием по п. 9, в котором:

промежуточный слой дополнительно содержит, по меньшей мере, два подслоя, отличающихся по составу; и

толщина подслоев составляет от 1 нм до 500 нм.

12. Режущий инструмент с покрытием по п. 9, в котором:

покрытие дополнительно содержит адгезионный слой между основой и промежуточным слоем, при этом состав адгезионного слоя отличается от состава промежуточного слоя;

адгезионный слой содержит, по меньшей мере, один слой (Mew Al1-w)N, где 0,5≤w≤1;

Mе представляет собой титан и/или хром; и

толщина адгезионного слоя составляет от 0,1 мкм до 2 мкм.

13. Режущий инструмент с покрытием по п. 1, в котором покрытие содержит:

более чем один мультинанослой и, по меньшей мере, один вспомогательный слой между мультинанослоями, при этом, по меньшей мере, один вспомогательный слой содержит:

(a) металлический материал, состоящий из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или

(b) керамический материал, выбранный из группы, состоящей из:

(b1) одного или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru,

(b2) алмаза,

(b3) алмазоподобного углерода, и

(b4) BN.

14. Режущий инструмент с покрытием по п. 1, в котором наружный слой покрытия содержит мультинанослой.

15. Режущий инструмент с покрытием по п. 1, дополнительно содержащий верхний слой, являющийся наружным слоем покрытия и содержащий:

(a) металлический материал из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или

(b) керамический материал, выбранный из группы, состоящей из:

(b1) одного или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru,

(b2) алмаза,

(b3) алмазоподобного углерода, и

(b4) BN.

16. Режущий инструмент с покрытием по п. 1, в котором:

основа выбрана из группы, состоящей из быстрорежущей инструментальной стали, твердых металлов, оксидной керамики, карбидной керамики, боридной керамики, суперабразивных материалов, поликристаллического кубического нитрида бора (PcBN), поликристаллического алмаза (PCD) и керметов и их комбинаций.

17. Способ нанесения на основу режущего инструмента покрытия, содержащего, по меньшей мере, один мультинанослой, включающий этапы:

a) осаждения нанокомпозитного нанослоя на основу, при этом нанокомпозитный нанослой состоит из нанокристаллического кубического (TixAlyCrz)N, встроенного в аморфную матрицу из Si3N4, при этом 0,25≤x≤0,75, 0,25≤y<0,75, 0,05≤z≤0,2, 0,85≤x+y+z≤?0,97 и 1-x-z<0,75, в котором:

атомное соотношение кремния составляет 1-x-y-z; и

толщина нанокомпозитного нанослоя составляет от 1 нм до 100 нм;

b) осаждения по меньшей мере одного второго нанослоя на нанокомпозитный нанослой, причем второй нанослой является кристаллическим, имеет толщину от 1 нм до 100 нм и содержит:

(a1) металлический материал, состоящий из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или

(a2) керамический материал, содержащий:

(a21) один или более материалов из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru,

(a22) алмаз, или

(a23) BN; и

c) поочередного выполнения этапа a и этапа b от 50 до 300 раз.

18. Способ по п. 17, в котором покрытие осаждают посредством технологии физического осаждения из паровой фазы (PVD) при температуре осаждения более чем 500°C и при парциальном давлении азота, по меньшей мере, 0,02 мбар.

19. Способ по п. 17, дополнительно включающий один или более этапов:

i) осаждения адгезионного слоя на основу перед выполнением этапа a), при этом

адгезионный слой содержит, по меньшей мере, один слой (MewAl1-w)N, где 0,5≤w≤1;

Mе представляет собой титан и/или хром; и

толщина адгезионного слоя составляет от 0,1 мкм до 2 мкм; и

ii) осаждения, по меньшей мере, одного промежуточного слоя на адгезионный слой, причем промежуточный слой содержит один или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru.

20. Способ по п. 19, в котором:

по меньшей мере, один промежуточный слой содержит (TiaAlbMe1-a-b)(CvN1-v), где 0≤a≤1, 0≤b<0,75 и 0≤v≤1;

Me представляет собой металл, выбранный из группы, состоящей из Cr, Mo, V, Nb, Ta, Zr, Hf, Y и Ru; и

толщина промежуточного слоя составляет от 0,5 мкм до 10 мкм.

21. Способ по п. 17, дополнительно включающий следующий этап:

d) обработки режущего инструмента с покрытием в защитной атмосфере азота при температуре от 400°C до 1100°C в течение от 20 минут до 180 минут.

22. Способ по п. 17, в котором покрытие содержит более чем один мультинанослой, и способ дополнительно включает:

e) осаждение по меньшей мере одного вспомогательного слоя на мультинанослой, при этом по меньшей мере один вспомогательный слой содержит:

(e1) металлический материал, состоящий из одного или более металлов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Y и Ru; или

(e2) керамический материал, выбранный из группы, состоящей из:

(e21) одного или более из борида, карбида, нитрида или оксида одного или более элементов, выбранных из группы, состоящей из Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Al, Si, Y и Ru,

(e22) алмаза,

(e23) алмазоподобного углерода, и

(e24) BN.

f) выполнение этапов a-c; и

g) поочередное выполнение этапа e и этапа f по меньшей мере один раз.

| US2007184306A1 , 09.08.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2371513C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| Способ термической обработки древесины в среде жидких нефтепродуктов | 1939 |

|

SU74128A1 |

| Устройство для соединения секций строительных конструкций | 1989 |

|

SU1726686A1 |

| US2005186448A1 ,25.08.2005 | |||

| EP1939327A1 , 02.07.2008 | |||

Авторы

Даты

2015-02-20—Публикация

2010-12-14—Подача