Изобретение относится к вакуумной ионно-плазменной технике, предназначенной для нанесения многослойных наноструктурированных покрытий на твердосплавный инструмент для обработки титановых сплавов и используемой для модификации поверхности инструмента в инструментальном производстве.

Известны монослойные износостойкие покрытия, наносимые на твердосплавный металлорежущий инструмент, используемый для обработки титановых сплавов, и содержащие сложные нитриды металлов IV-VI групп периодической системы Менделеева, в частности (Mo-Cr)N, (Nb-Zr)N, (Hf-Nb-Mo)N (А.С.Верещака. Работоспособность режущего инструмента с износостойкими покрытиями, «Машиностроение». М. 1993, с.270-271). Однако данные покрытия имеют недостатки, присущие большинству монослойных покрытий на металлорежущий инструмент и связанные с тем, что износостойкие покрытия на инструмент должны выполнять двоякую функцию. С одной стороны, покрытие должно повышать такие свойства инструментального материала, как износостойкость, теплостойкость, физико-химическую пассивность по отношению к обрабатываемому материалу, в частности иметь низкую адгезию (схватывание) к обрабатываемому материалу. С другой стороны, покрытие должно иметь высокую адгезию к инструментальному материалу. Выполнение обоих этих требований монослойные покрытия обычно не обеспечивают и тем самым не удовлетворяют всем функциональным требованиям к покрытиям для металлорежущего инструмента. В частности, указанные выше нитридные покрытия часто имеют столбчатую структуру, в результате чего характеризуются относительно невысокой механической прочностью и низкой адгезией к инструментальному материалу. Это приводит к отслаиванию покрытия и его разрушению под воздействием высоких термомеханических нагрузок, возникающих в процессе эксплуатации инструмента.

В наибольшей степени всем функциональным требованиям к покрытиям для металлорежущего инструмента отвечают многослойные покрытия со слоями различного функционального назначения. Особенно интересны в этом отношении многослойные покрытия с нанометрическими слоями. Такие покрытия имеют увеличенные площади межзеренных и межслойных границ, что обеспечивает интенсивную диссипацию энергии на этих границах, сбалансированное соотношение между вязкостью и твердостью материала покрытия, высокую устойчивость к зарождению и распространению микротрещин, эффективное упрочнение материала покрытия.

Наиболее близким техническим решением является «Режущий инструмент с износостойким покрытием и метод его изготовления» (Заявка № WO 2006/041366, оп. 20.04.2006), согласно которому износостойкое покрытие является многослойным и содержит, по крайней мере, один слой, состоящий из повторяющегося комплекса нанослоев вида MX/LX/MX/LX.., где чередующиеся нанослои MX и LX являются карбидами или нитридами элементов M и L, выбираемых из группы Ti, Nb, Hf, V, Ta, Mo, Zr, Cr, Al, Si, W или их смесей. Указанное покрытие получают плазменным нанесением в вакууме отдельных слоев с помощью нескольких генераторов плазмы.

Недостатком известного технического решения является низкая прочность адгезии покрытия к инструментальному материалу, что обусловлено недостаточным кристаллохимическим подобием покрытия по отношению к инструментальному материалу. Кроме того, для получения высококачественных границ между слоями двух непохожих материалов нанослоев требуется высокая температура (≥0,4 Тпл., где Тпл. - температура плавления материала подложки) и низкая (строго контролируемая) скорость нанесения покрытий (~1 мкм/час), обеспечивающая протекание взаимной диффузии между слоями и создание на границе перемешенного слоя. Это обуславливает высокие энергозатраты и низкую производительность оборудования (Е.Шейман «Сверхтвердые покрытия из нанокомпозитов», Металловедение и термическая обработка металлов, 2008, №12(642), с.41-47).

Указанные недостатки могут быть устранены следующим образом.

1) Прочность адгезии покрытия к инструментальному материалу увеличивается: а) за счет нанесения на подложку (инструментальный материал) адгезионного слоя, состоящего из металлов или их сплавов, обладающих кристаллохимическим подобием по отношению к инструментальному материалу; б) за счет перемешивания границы раздела покрытия и подложки при облучении пучком высокоэнергетических ионов.

2) Обеспечение высокой адгезии между слоями покрытия при умеренных температурах (меньших 0,3 Тпл.) и сравнительно высоких скоростях нанесения покрытий (~6 мкм/час) можно осуществить за счет перемешивания границ раздела слоев покрытия при облучении пучком высокоэнергетических ионов.

Технический результат, достигаемый изобретением, заключается в возможности нанесения на твердосплавный металлорежущий инструмент для обработки титановых сплавов многослойного наноструктурированного покрытия с повышенной стойкостью за счет высокой адгезии к подложке (инструменту) и высокой адгезии слоев между собой при температурах меньших ~0,3 Тпл. и высоких скоростях нанесения покрытий (~6 мкм/час), что улучшает качество инструмента с покрытием, увеличивает производительность технологического процесса и уменьшает энергозатраты, кроме того, качество покрытий улучшают за счет его текстурирования при облучении пучком высокоэнергетических ионов.

Для достижения указанного результата предложено многослойное покрытие на твердосплавный инструмент для обработки титановых сплавов, состоящее из последовательно нанесенных на поверхность инструмента адгезионного слоя состава λNb+µCr+νZr, где λ, µ и ν - массовые доли соответствующих металлов, значения которых выбирают в пределах от 0 до 1, а λ+µ+ν=1, переходного слоя состава αNbN+βCrN+γZrN, где α, β и γ - массовые доли соответствующих нитридов, значения которых выбирают в пределах от 0 до 1; α+β+γ=1, при этом переходный слой должен содержать, по крайней мере, один нитрид металла, входящего в состав адгезионного слоя, наноструктурированного износостойкого слоя, состоящего из повторяющегося комплекса нанослоев χNbN+δCrN+εZrN, где χ, δ и ε - массовые доли соответствующих нитридов в каждом нанослое, значения которых выбирают в пределах от 0 до 1; χ+δ+ε=1, при этом первый нанослой, контактирующий с переходным слоем, должен иметь одинаковый с ним состав.

При этом толщина адгезионного слоя составляет 0,2-0,8 мкм.

При этом толщина переходного слоя составляет 0,3-0,8 мкм.

Кроме того, наноструктурированный износостойкий слой состоит из 10-100 повторяющихся комплексов нанослоев.

При этом толщина нанослоев в упомянутом комплексе наноструктурированного износостойкого слоя составляет 10-100 нм.

При этом толщина многослойного покрытия составляет 1-10 мкм.

При этом толщина многослойного покрытия составляет предпочтительно 4-5 мкм.

Также предложен способ получения многослойного покрытия на твердосплавный инструмент для обработки титановых сплавов, заключающийся в плазменном нанесении в вакууме слоев одним или несколькими генераторами плазмы, при этом наносят на инструмент в атмосфере аргона адгезионный слой состава λNb+µCr+νZr, где λ, µ и ν - массовые доли соответствующих металлов, значения которых выбирают в пределах от 0 до 1, а λ+µ+ν=1, до толщины L, соответствующей L<Rc+ΔRc,

где Rc - средняя глубина пространственного распределения энергии, выделенной в упругих столкновениях в покрытии, нм;

ΔRc - 0,5 поперечного размера каскада атомных столкновений в покрытии, нм, затем проводят облучение слоя пучком высокоэнергетических ионов имплантера до дозы облучения φ>δ2/κ (FD)эф, 1/нм2, где

δ - толщина перемешанного слоя подложки и наносимого покрытия, равная 1 нм,

(FD)эф=(FDc+FDs)/2, FDc - энергия, выделенная при упругих столкновениях атомов в

слое, FDs - энергия, выделенная при упругих столкновениях атомов в подложке,

κ=0,6·10-4 нм5 эВ-1,

после чего проводят плазменное нанесение до получения слоя требуемой толщины, далее наносят в атмосфере азота переходный слой до толщины L состава αNbN+βCrN+γZrN, где α, β и γ - массовые доли соответствующих нитридов, значения которых выбирают в пределах от 0 до 1; α+β+γ=1, при этом переходный слой должен содержать, по крайней мере, один нитрид металла, входящего в состав адгезионного слоя, после чего облучают слой пучком высокоэнергетических ионов имплантера до дозы облучения φ>δ2/κ(FD)эф и проводят плазменное нанесение до получения слоя требуемой толщины, после этого наносят в атмосфере азота наноструктурированный износостойкий слой, состоящий из повторяющегося комплекса нанослоев χNbN+δCrN+εZrN, где χ, δ и ε - массовые доли соответствующих нитридов в каждом нанослое, значения которых выбирают в пределах от 0 до 1; χ+δ+ε=1, при этом первый нанослой, контактирующий с переходным слоем, должен иметь одинаковый с ним состав, каждый нанослой наносят до толщины L после чего облучают его пучком высокоэнергетических ионов имплантера до дозы облучения φ>δ2/κ(FD)эф.

Кроме того, при нанесении адгезионного слоя продолжают облучать слой пучком высокоэнергетических ионов имплантера до получения слоя требуемой толщины.

Кроме того, при нанесении переходного слоя продолжают облучать слой пучком высокоэнергетических ионов имплантера до получения слоя требуемой толщины.

При этом наносят адгезионный слой толщиной 0,2-0,8 мкм.

При этом наносят переходный слой толщиной 0,3-0,8 мкм.

Кроме того, наносят наноструктурированный износостойкий слой из 10-100 повторяющихся комплексов нанослоев.

При этом наносят нанослой толщиной 10-100 нм.

При этом наносят многослойное покрытие толщиной 1-10 мкм.

При этом наносят многослойное покрытие предпочтительной толщины 4-5 мкм.

При этом наносят адгезионный слой при давлении аргона 10-1-10-2 Па.

При этом наносят переходный слой и наноструктурированный износостойкий слой при давлении азота 0,4-0,5 Па.

При этом наносят адгезионный слой при напряжении смещения на инструменте 150-250 В, токе дуги генераторов плазмы 70-140 A, при этом соотношения между токами дуг генераторов плазмы соответствуют массовым долям соответствующих металлов в адгезионном слое.

При этом наносят переходный и наноструктурированный износостойкий слой при напряжении смещения на инструменте 150-250 В, токе дуги генераторов плазмы 70-140 A, при этом соотношения между токами дуг генераторов плазмы соответствуют массовым долям соответствующих нитридов металлов в указанных слоях.

При этом наносят покрытие при температуре 500-600°C. Кроме того, облучение пучком высокоэнергетических ионов имплантера проводят при токе пучка 30-100 мА, частоте следования импульсов - 50 Гц и энергии ионов 10-100 кэВ.

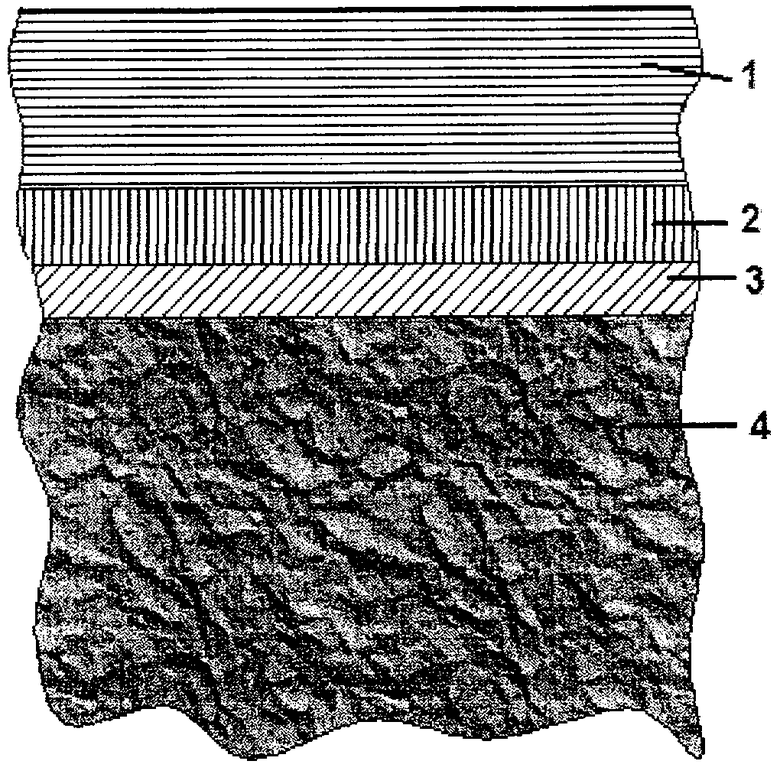

На чертеже представлено покрытие с последовательным расположением его слоев согласно настоящему изобретению.

Многослойное покрытие состоит из наноструктурированного износостойкого слоя 1, переходного слоя 2 и адгезионного слоя 3, наносимых на инструментальный материал 4.

Способ получения рассматриваемого многослойного покрытия заключается в последовательном плазменном нанесении упомянутых слоев вакуумно-дуговым методом по технологии КИБ (конденсация с ионной бомбардировкой) при облучении пучком ионов с энергией 10-100 кэВ.

Покрытия наносят на твердосплавный инструмент после его размещения на рабочем столе в камере вакуумно-дуговой установки. Три генератора плазмы оснащают катодами из циркония, ниобия и хрома. Далее осуществляется следующая последовательность технологических операций.

1. Очистка рабочих поверхностей инструмента.

Производят в атмосфере аргона при давлении 3-2 Па тлеющим разрядом, который зажигают за счет подачи на инструмент напряжения смещения 700-1500 В.

2. Нагрев инструмента.

Производят при работе нескольких генераторов плазмы, в атмосфере аргона при давлении 10-1-10-2 Па; напряжении смещения на инструменте 700-1500 В; токе дуги испарителей 70-140 A до температуры 500-600°C.

3. Осаждение адгезионного слоя.

Производят при работе одного, двух или трех генераторов плазмы в атмосфере аргона при давлении 10-1-10-2 Па; напряжении смещения на инструменте 150-250 В; токе дуги испарителей 70-140 A, при этом соотношения между токами дуг различных генераторов плазмы соответствует массовым долям соответствующих металлов в адгезионном слое; температуре 500-600°C.

После нанесения слоя до толщины, удовлетворяющей условию (1), он обрабатывается пучком ионов с энергией 20-50 кэВ из импульсно-дугового имплантора (при токе пучка 30-100 мА и частоте следования импульсов - 50 Гц) до дозы, удовлетворяющей условию (2). Затем продолжается осаждение слоя до толщины 0,2-0,8 мкм, либо с облучением пучком ионов, либо без облучения.

4. Осаждение переходного слоя.

Производят при работе одного, двух или трех генераторов плазмы атмосфере азота при давлении 0,4-0,5 Па; напряжении смещения на инструменте 150-250 В; токе дуги 70-140 A, при этом соотношения между токами дуг различных генераторов плазмы соответствует массовым долям соответствующих нитридов в переходном слое; температуре 500-600°C.

После нанесения слоя до толщины, удовлетворяющей условию (1), он обрабатывается пучком ионов с энергией 20-50 кэВ из импульсно-дугового имплантора (при токе пучка 30-100 мА и частоте следования импульсов - 50 Гц) до дозы, удовлетворяющей условию (2). Затем продолжается осаждение слоя до толщины 0,3-0,8 мкм, либо с облучением пучком ионов, либо без облучения.

5. Осаждение наноструктурированного износостойкого слоя

Производят в атмосфере азота при давлении (0,4-0,5) Па; напряжении смещения на инструменте 150-250 кВ; токе дуги 70-140 А; температуре 500°C.

Повторяющийся комплекс χNbN+δCrN+εZrN наносят путем последовательного нанесения нанослоев при работе генераторов плазмы, оснащенных катодами из соответствующих металлов, при этом соотношения между токами дуг различных генераторов плазмы соответствуют массовым долям соответствующих нитридов в каждом нанослое. После нанесения каждого нанослоя он обрабатывается пучком высокоэнергетических ионов из импульсно-дугового имплантора до дозы, удовлетворяющей условию (2).

Предлагаемое техническое решение реализуется следующим образом.

Изготовленный режущий инструмент (твердосплавные фрезы) с тщательно подготовленными рабочими поверхностями, очищенный от загрязнений размещают в камере вакуумной установки, в которой осуществляют процесс нанесения многослойного покрытия при использовании вакуумно-дугового метода по технологии КИБ (конденсация с ионной бомбардировкой) при облучении пучком высокоэнергетических ионов. Установка содержит три стационарных дуговых генератора плазмы, источник высокоэнергетических ионов металлов (импульсно-дуговой имплантор), систему газонапуска, позволяющую вводить в камеру до 3-х газов одновременно с жесткой регламентацией их количества, что дает возможность синтезировать различные соединения тугоплавких металлов (карбиды, нитриды, карбонитриды, оксиды и др.), планетарный механизм для крепления и вращения обрабатываемых изделий.

Пример получения многослойного покрытия.

Покрытие наносят на фрезы из твердого сплава ВК8 диаметром 12 и 16 мм, число зубьев z=4.

Фрезы с помощью специальной оснастки размещают в камере вакуумно-дуговой установки. Три генератора плазмы установки оснащают катодами из циркония, хрома и ниобия.

Далее осуществляется следующая последовательность технологических операций.

1. Очистка рабочих поверхностей инструмента.

Производят в атмосфере аргона при давлении 2,6 Па тлеющим разрядом, который зажигают за счет подачи на инструмент напряжения смещения 1000-1200 В.

2. Нагрев инструмента.

Производят при работе 2-х генераторов плазмы, оснащенных катодами из Zr и Cr, в атмосфере аргона при давлении 0,13-0,06 Па; напряжении смещения на инструмент 1000-1200 В; токе дуги генераторов плазмы 90-110 A до температуры 500°C.

3. Осаждение адгезионного слоя.

Производят при работе 2-х генераторов плазмы с катодами из Zr и Cr в атмосфере аргона при давлении 2·10-2 Па; напряжении смещения на инструмент 200 кВ; токе дуги испарителя 90-110 А, температуре 500°C.

После нанесения слоя до толщины 50 нм, удовлетворяющей условию (1), он обрабатывается пучком ионов с энергией 30 кэВ из импульсно-дугового имплантора (при токе пучка 60 мА и частоте следования импульсов - 50 Гц) до дозы не менее

(φ=6·1014 ч-ц/кв.см, удовлетворяющей условию (2). Время облучения ~ 1 с. Затем продолжается осаждение слоя до толщины 0,4 мкм в сопровождении пучка ионов с указанными выше параметрами.

4. Осаждение переходного слоя.

Производят при работе двух генераторов плазмы с катодами из Zr и Nb в атмосфере азота при давлении (0,4-0,5) Па; напряжении смещения на инструмент 200 кВ; токе дуги обоих испарителей 90-110 А; температуре 500°C.

После нанесения слоя до толщины 50 нм, удовлетворяющей условию (1), он обрабатывается пучком ионов с энергией 30 кэВ из импульсно-дугового имплантора (при токе пучка 60 мА и частоте следования импульсов - 50 Гц) до дозы не менее

φ=7·1014 ч-ц/кв.см, удовлетворяющей условию (2). Затем продолжается осаждение слоя до толщины 0,5 мкм в сопровождении пучка ионов с указанными выше параметрами.

5. Осаждение наноструктурированного износостойкого слоя.

Производят в атмосфере азота при давлении (0,4-0,5) Па; напряжении смещения на инструмент 200 В; температуре 500°C.

Повторяющийся нанокомплекс состоит из 3-х нанослоев: Zr-Nb; Nb-Cr и Zr-Nb-Cr. Нанокомплекс наносят путем последовательного нанесения данных нанослоев при работе генераторов плазмы, оснащенных катодами из соответствующих металлов, при следующих значениях токов дуги генераторов плазмы: для Zr - (80-90) A; для Nb - (85-95) A; для Cr - (80-90) A. После нанесения каждого нанослоя он обрабатывается пучком высокоэнергетических ионов с энергией 30 кэВ из импульсно-дугового имплантора (при токе пучка 60 мА и частоте следования импульсов - 50 Гц) до дозы не менее φ=(6-7)·1014 ч-ц/кв.см, удовлетворяющей условию (2).

Затем фрезы подвергают испытаниям на фрезерование лопаток турбин, изготовленных из титанового сплава ВТ3-1. Станочное оборудование - машинообрабатывающий центр 500VB.

Испытания проводятся для фрез со стандартными и предлагаемыми покрытиями.

По результатам определения параметров стойкости рассчитывается коэффициент стойкости Кст как отношения стойкости инструмента с предлагаемым покрытием и стойкости инструмента со стандартным покрытием.

Результаты сравнительных стойкостных испытаний инструмента со стандартным и предлагаемым покрытием, а также другие параметры обработки представлены в таблице.

Изобретение позволяет повысить время наработки на отказ и надежность режущего инструмента и качественно-точностные показатели обработки, увеличить производительность технологического процесса и уменьшить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ ЧАСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 2017 |

|

RU2671780C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2371513C1 |

| СПОСОБ ВАКУУМНО-ДУГОВОГО НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ НА СТОМАТОЛОГИЧЕСКИЕ КОНСТРУКЦИИ | 2022 |

|

RU2791571C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534710C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

| ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ ИЗДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2567428C1 |

Изобретение относится к вакуумной ионно-плазменной технике, предназначенной для нанесения многослойных наноструктурированных покрытий на твердосплавный инструмент для обработки титановых сплавов и используемой для модификации поверхности инструмента в инструментальном производстве. Покрытие состоит из последовательно нанесенных на поверхность инструмента адгезионного слоя состава λNb+µCr+νZr, где λ, µ и ν - массовые доли соответствующих металлов, значения которых выбраны в пределах от 0 до 1, a λ+µ+ν=1, переходного слоя состава αNbN+βCrN+γZrN, где α, β и γ - массовые доли соответствующих нитридов, значения которых выбраны в пределах от 0 до 1; α+β+γ=1, при этом переходный слой содержит, по крайней мере, один нитрид металла, входящего в состав адгезионного слоя и наноструктурированного износостойкого слоя, состоящего из повторяющегося комплекса нанослоев χNbN+δCrN+εZrN, где χ, δ и ε - массовые доли соответствующих нитридов в каждом нанослое, значения которых выбраны в пределах от 0 до 1; χ+δ+ε=1, при этом первый нанослой, контактирующий с переходным слоем, имеет одинаковый с ним состав. Улучшается качество инструмента с покрытием за счет высокой адгезии слоев между собой. 2 н. и 20 з.п. ф-лы, 1 ил., 1 табл.

1. Многослойное покрытие на твердосплавном инструменте для обработки титановых сплавов, состоящее из последовательно нанесенных на поверхность инструмента адгезионного слоя состава λNb+µCr+νZr, где λ, µ и ν - массовые доли соответствующих металлов, значения которых выбраны в пределах от 0 до 1, при λ+µ+ν=1, переходного слоя состава αNbN+βCrN+γZrN, где α, β и γ - массовые доли соответствующих нитридов, значения которых выбраны в пределах от 0 до 1, при α+β+γ=1, при этом переходный слой содержит, по крайней мере, один нитрид металла, входящего в состав адгезионного слоя и наноструктурированного износостойкого слоя, состоящего из повторяющегося комплекса нанослоев χNbN+δCrN+εZrN, где χ, δ и ε - массовые доли соответствующих нитридов в каждом нанослое, значения которых выбраны в пределах от 0 до 1, при χ+δ+ε=1, при этом первый нанослой, контактирующий с переходным слоем имеет одинаковый с ним состав.

2. Покрытие по п.1, отличающееся тем, что толщина адгезионного слоя составляет 0,2-0,8 мкм.

3. Покрытие по п.1, отличающееся тем, что толщина переходного слоя составляет 0,3-0,8 мкм.

4. Покрытие по п.1, отличающееся тем, что наноструктурированный износостойкий слой состоит из 10-100 повторяющихся комплексов нанослоев.

5. Покрытие по п.1, отличающееся тем, что толщина нанослоев в упомянутом комплексе наноструктурированного износостойкого слоя составляет 10-100 нм.

6. Покрытие по п.1, отличающееся тем, что толщина многослойного покрытия составляет 1-10 мкм.

7. Покрытие по п.6, отличающееся тем, что толщина многослойного покрытия составляет предпочтительно 4-5 мкм.

8. Способ получения многослойного покрытия на твердосплавном инструменте для обработки титановых сплавов, включающий в плазменное нанесение в вакууме слоев одним или несколькими генераторами плазмы, отличающийся тем, что наносят на инструмент в атмосфере аргона адгезионный слой состава λNb+µCr+νZr, где λ, µ и ν - массовые доли соответствующих металлов, значения которых выбирают в пределах от 0 до 1, при λ+µ+ν=1, до толщины L, соответствующей L<Rc+ΔRc, где Rc - средняя глубина пространственного распределения энергии, выделенной в упругих столкновениях в покрытии, нм, ΔRc - 0,5 поперечного размера каскада атомных столкновений в покрытии, нм, затем проводят облучение слоя пучком высокоэнергетических ионов имплантера до дозы облучения φ>δ2/κ(FD)эф, 1/нм2, где δ - толщина перемешанного слоя подложки и наносимого покрытия, равная 1 нм, (FD)эф=(FDc+FDs)/2, FDc - энергия, выделенная при упругих столкновениях атомов в слое, FDs - энергия, выделенная при упругих столкновениях атомов в подложке, κ=0,6·10-4 нм5 эВ-1, после чего проводят плазменное нанесение до получения слоя требуемой толщины, далее наносят в атмосфере азота переходный слой до толщины L состава αNbN+βCrN+γZrN, где α, β и γ - массовые доли соответствующих нитридов, значения которых выбирают в пределах от 0 до 1, при α+β+γ=1, при этом переходный слой содержит, по крайней мере, один нитрид металла, входящего в состав адгезионного слоя, после чего облучают слой пучком высокоэнергетических ионов имплантера до дозы облучения φ>δ2/κ(FD)эф и проводят плазменное нанесение до получения слоя требуемой толщины, после этого наносят в атмосфере азота наноструктурированный износостойкий слой, состоящий из повторяющегося комплекса нанослоев χNbN+δCrN+εZrN, где χ, δ и ε - массовые доли соответствующих нитридов в каждом нанослое, значения которых выбирают в пределах от 0 до 1, при χ+δ+ε=1, при этом первый нанослой, контактирующий с переходным слоем должен иметь одинаковый с ним состав, каждый нанослой наносят до толщины L, после чего облучают его пучком высокоэнергетических ионов имплантера до дозы облучения φ>δ2/κ(FD)эф.

9. Способ по п.8, отличающийся тем, что при нанесении адгезионного слоя продолжают облучать слой пучком высокоэнергетических ионов имплантера до получения слоя требуемой толщины.

10. Способ по п.8, отличающийся тем, что при нанесении переходного слоя продолжают облучать слой пучком высокоэнергетических ионов имплантера до получения слоя требуемой толщины.

11. Способ по п.8, отличающийся тем, что наносят адгезионный слоя толщиной 0,2-0,8 мкм.

12. Способ по п.8, отличающийся тем, что наносят переходный слой толщиной 0,3-0,8 мкм.

13. Способ по п.8, отличающийся тем, что наносят наноструктурированный износостойкий слой из 10-100 повторяющихся комплексов нанослоев.

14. Способ по п.8, отличающийся тем, что наносят нанослои толщиной 10-100 нм.

15. Способ по п.8, отличающийся тем, что наносят многослойное покрытие толщиной 1-10 мкм.

16. Способ по п.15, отличающийся тем, что наносят многослойное покрытие предпочтительной толщины 4-5 мкм.

17. Способ по п.8, отличающийся тем, что наносят адгезионный слой при давлении аргона 10-1-10-2 Па.

18. Способ по п.8, отличающийся тем, что переходный слой и наноструктурированный износостойкий слой наносят при давлении азота 0,4-0,5 Па.

19. Способ по п.8, отличающийся тем, что наносят адгезионный слой при напряжении смещения на инструмент 150-250 В, токе дуги генераторов плазмы 70-140 А, при этом соотношения между токами дуг генераторов плазмы соответствуют массовым долям соответствующих металлов в адгезионном слое.

20. Способ по п.8, отличающийся тем, что наносят переходный и наноструктурированный износостойкий слой при напряжении смещения на инструменте 150-250 В, токе дуги генераторов плазмы 70-140 А, при этом соотношения между токами дуг генераторов плазмы соответствуют массовым долям соответствующих нитридов металлов в указанных слоях.

21. Способ по п.8, отличающийся тем, что наносят покрытие при температуре 500-600°С.

22. Способ по п.8, отличающийся тем, что облучение пучком высокоэнергетических ионов имплантера проводят при токе пучка 30-100 мА, частоте следования импульсов - 50 Гц и энергии ионов 10-100 кэВ.

| WO 2006041366 А, 20.04.2006 | |||

| РЕЖУЩАЯ ПЛАСТИНА ИЗ ТВЕРДОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2106932C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА И ДЕТАЛЕЙ | 1991 |

|

RU2019575C1 |

| WO 03061884 А1, 31.07.2003 | |||

| DE 4115612 A1, 19.11.1992. | |||

Авторы

Даты

2011-03-27—Публикация

2009-11-09—Подача