Изобретение относится к гальваностегии, в частности к нанесению медных покрытий на сталь без применения промежуточного подслоя, и может быть применено в машиностроении и приборостроении для получения зеркальных медных покрытий с минимальным наводороживанием стальной основы.

Известны электролиты блестящего меднения стальных деталей на основе ПЭПА [1-4], позволяющие получать качественные осадки непосредственно из гальванических ванн.

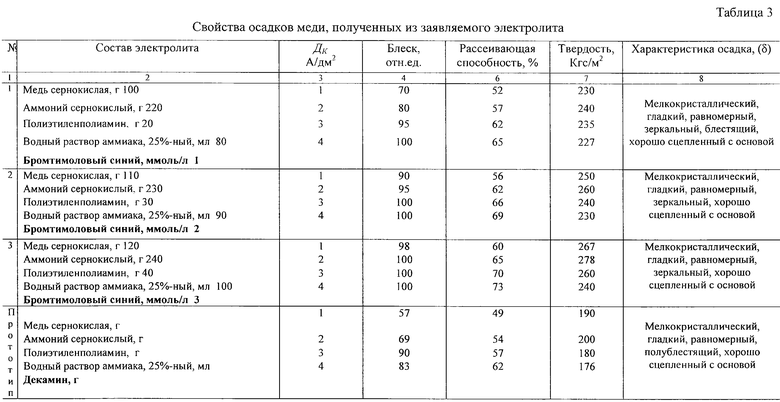

Наиболее близким по техническому решению и составу компонентов является электролит меднения, содержащий медь сернокислую, сернокислый аммоний, полиэтиленполиамин, аммиак и декамин [5]. Указанный электролит позволяет получить качественные мелкокристаллические осадки при потенциале катода -ϕ=480-602 мВ, гладкие, равномерные, с зеркальной, блестящей (блеск 57-90 отн.ед.) поверхностью, хорошо сцепленные с основой. Выход по току - 63-81%.

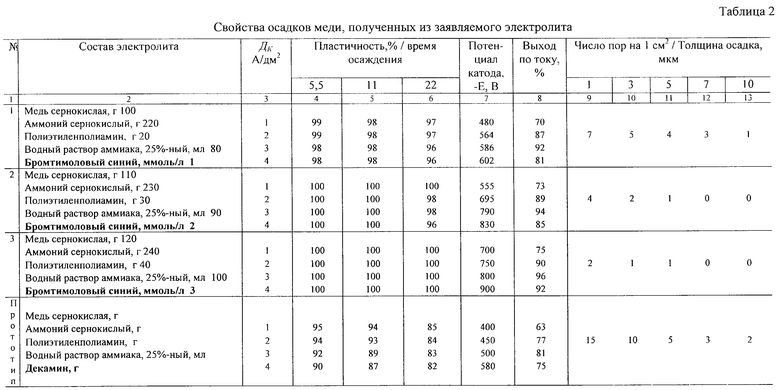

Недостатком указанного электролита является то, что покрытия в начале электролиза (от 1 до 5 мкм) пористы (число пор составляет от 15 до 5 на 1 см2), поэтому водород частично диффундирует в стальную основу и приводит к ее наводороживанию. Пластичность падает на 5-18% при Дк=1-4 А/дм2 (табл.2 и 3, 4).

Задачей изобретения является получение равномерных гальванических покрытий без применения промежуточного подслоя с зеркальной поверхностью.

Технический результат заключается в получении качественных осадков меди с хорошей адгезией, практически исключающих наводороживанием стальной основы.

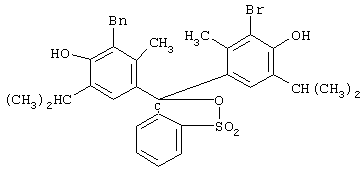

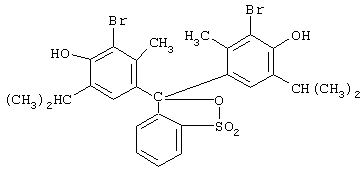

Данный технический результат достигается тем, что в электролит, включающий сернокислую медь, сернокислый аммоний, полиэтиленполиамин (ПЭПА), водный раствор аммиака, в качестве ингибитора коррозии и блескообразователя дополнительно вводят органическую добавку - бромтимоловый синий (М.М.576), представляющий собой темно-красные кристаллы, растворимые в метаноле, этаноле и эфире [6], имеющий структурную формулу:

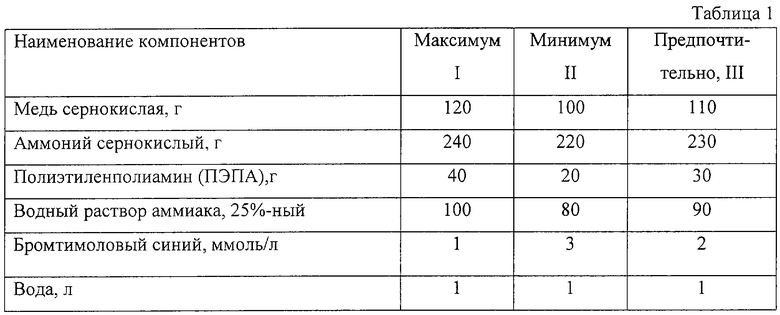

при следующем соотношении компонентов:

Медь сернокислая, г 100-120

Аммоний сернокислый, г 220-250

Полиэтиленполиамин (ПЭПА), г 20-40

Водный раствор аммиака, 25%-ный, 80-100

Бромтимоловый синий, ммоль/л 1-3

Вода, л до 1

Для получения аммиачного электролита блестящего меднения были приготовлены три состава компонентов.

Электролит готовят следующим образом: растворяют отдельно медь сернокислую, сернокислый аммоний и полиэтиленполиамин (ПЭПА) в дистиллированной воде при температуре 50-60°С.

Для удаления примесей электролит прорабатывают в течение 4-6 ч при плотности тока 1 А/дм2, фильтруют и добавляют блескообразующую добавку - бромтимоловый синий - и водный раствор аммиака. Все реактивы используются марки “ч.д.а.”.

Электроосаждение меди проводят при температуре 18-25°С и плотности тока 1-4 А/дм2 и рН 8,2-9,6.

Наводороживание стали определяли по изменению пластичности пружинной проволоки из углеродистой стали У8А диаметром 1 мм, длиной 120 мм, измеряемой числом оборотов до разрушения при скручивании на машине К-5 (растягивающая нагрузка 1,5 кг). Пластичность стальных образцов (N) определяли по формуле N=(α/α0)·100%, где α и α0 – число оборотов проволочных образцов до разрушения соответственно покрытого и непокрытого слоем меди.

При исследовании физико-механических свойств основы применялись пластины 40×40×2 мм из стали 20, одна сторона которых изолировалась клеем БФ.

Образцы перед нанесением покрытия полировались тонкой микронной шкуркой, обезжиривались венской известью.

Качество покрытий определяли по внешнему виду. Внешний вид описывался при помощи микроскопа. Пористость медных покрытий определяли по ГОСТу 9.302-79.

Твердость медных осадков определяли методом статического вдавливания алмазной пирамиды на приборе ПМТ-3 под нагрузкой 20 г.

Рассеивающую способность измеряли с помощью метода Херинга-Блюма.

Сцепление медного покрытия со стальной основой определяли методом нанесения взаимно пересекающихся царапин на пластины и скручиванием образцов на машине К-5. Сцепление считалась удовлетворительным, если не наблюдалось отслаивания осадков от металла основы.

Результаты экспериментального наблюдения приведены в табл. 2 и 3.

Эффективность ингибирующего и блескообразующего действия, исследуемых добавки, объясняется ее строением: молекула этой добавки содержит адсорбционные центры: -О, -S, три бензольных кольца, электронодонорные заменители -СН3, -ОН, смещающие электронную плотность на реакционный центр. Все это объясняет лучшую повышенную адсорбируемость данного соединения на поверхности металла катода. Наконец, добавка с М.М.576 лучше экранирует всю поверхность образца, что препятствует проникновению водорода в стальную основу.

Пример 1. Электроосаждение меди из электролита - прототипа состава III (табл. 1) сопровождается высокой катодной поляризацией от ϕ=-400 до -580 мВ, что обусловливает получение качественных гальванических осадков с мелкокристаллической структурой, гладких, равномерных, с полублестящей и блестящей поверхностью (блеск 57-90 отн.ед.), хорошо сцепленных с основой. Выход по току составляет 63-81%. Твердость 176-200 кгс/мм2, рассеивающая способность электролита составляет 53-65%. Однако в начале электролиза осадки пористы (число пор 15-10 при толщине покрытия 1 и 3 мкм), поэтому водород свободно диффундирует в сталь основы. Приводя к ее наводороживанию. Пластичность падает на 18% при Дк=4 А/дм2 и времени 22 мин (табл. 2 и 3, 4).

Пример 2.

Электроосаждение меди из аммиачного электролита состава III (табл. 1) проводилось с добавкой бромтимолового синего при концентрации С=2 ммоль/л. Потенциал катода понижается от ϕ=-555 до -830 мВ, что способствует получению качественных гальванических осадков с мелкокристаллической структурой, хорошо сцепленных с основой, имеющих зеркальную поверхность (блеск 90-100 отн.ед.). электролит обладает высокой рассеивающей способностью (56-69%), что позволяет получать равномерные покрытия по всей поверхности образца. Выход по току составляет 73-94%. Твердость 230-260 кгс/мм2. Осадки получаются практически беспористыми при толщине покрытия более 7 мкм, поэтому исключено наводороживание стальной основы. Пластичность стальных образцов составляет 100-96% при Дк=1-4 А/дм.

Пример 3.

Электроосаждение меди из аммиачного электролита состава I (табл. 1) проводилось с добавкой бромтимолового синего. Увеличение концентрации до С=3 ммоль/л еще больше увеличивает ингибирующий и блескообразующий эффект. Потенциал катода понижается от ϕ=-700 до -900 мВ. Катодные осадки получаются качественные, с мелкокристаллической структурой, хорошо сцепленных с основой, зеркальные (блеск 98-100 отн.ед.). Электролит обладает высокой рассеивающей способностью (60-73%). Твердость осадков наибольшая - 240-278 кгс/мм2. Осадки получаются беспористыми при толщине покрытия более 5 мкм, поэтому наводороживание стальной основы исключено полностью. Пластичность стальных образцов составляет 100% при всех режимах электролиза.

Таким образом, приведенные примеры наглядно иллюстрируют, что введение бромтимолового синего в концентрации 2 и 3 ммоль/л в аммиачный электролит меднения обеспечивает получение качественных гальванических осадков без применения промежуточного подслоя, гладкие, равномерные, с зеркальной поверхностью (блеск 90-100 отн.ед.), беспористых, при толщине покрытия более 5 мкм. Наводороживание стальной основы практически исключено (N=100-96%).

Источники информации

1. А.С. 730882, СССР, 1980, Б.И. № 16.

2. А.С. 953012, СССР, 1982, Б.И. № 31.

3. А.С. 1315525, СССР, 1987, Б.И. № 21.

4. А.С. 459531, СССР, 1976, Б.И. №5.

5. Лошкарев Ю.М./Дис. на соиск. уч. зв. д.х.н. - Днепропетровский гос. университет, 1973. - 545 с.

6. Химический энциклопедический словарь. - М.: Советская энциклопедия, 1983. С.84.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2008 |

|

RU2385366C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2215829C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

Изобретение относится к гальваностегии и может быть применено в машиностроении и приборостроении. Электролит содержит медь сернокислую 100-120 г, аммоний сернокислый 220-250 г, полиэтиленполиамин (ПЭПА) 20-40 г, водный раствор аммиака 25%-ный 80-100 мл, бромтимоловый синий 1-3 ммоль/л, вода до 1 л. Технический результат: данный электролит позволяет получать качественные гальванические осадки с хорошей адгезией без применения промежуточного подслоя, практически без наводороживания стальной основы. 3 табл.

Электролит меднения стальных деталей, включающий сернокислую медь, сернокислый аммоний, полиэтиленполиамин (ПЭПА), водный раствор аммиака, отличающийся тем, что в качестве ингибитора коррозии и блескообразователя он дополнительно содержит органическую добавку - бромтимоловый синий, имеющий структурную формулу

при следующем соотношении компонентов:

Медь сернокислая, г 100-120

Аммоний сернокислый, г 220-250

Полиэтиленполиамин (ПЭПА), г 20-40

Водный раствор аммиака, 25%-ный,мл 1180-100

Бромтимоловый синий, ммоль/л 1-3

Вода, л До 1

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1995 |

|

RU2103420C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2179203C2 |

| US 3770598, 06.11.1973. | |||

Авторы

Даты

2004-10-10—Публикация

2002-07-25—Подача