Изобретение относится к области гетерогенного катализа и направлено на создание каталитических мультиканальных реакторов для проведения гетерогенных реакций, сопровождающихся эндотермическим тепловым эффектом, например паровой конверсии углеводородов с целью получения водородсодержащего газа.

Основными требованиями к реактору для проведения гетерогенных каталитических реакций, сопровождающихся эндотермическим тепловым эффектом, являются:

1) большая скорость массопереноса реагентов с катализатором и отсутствие диффузионных ограничений;

2) большая скорость теплопереноса для создания изотермических условий проведения процесса.

Этим условиям может удовлетворить реактор с микроканальной структурой. Обычно каталитические микроканальные реакторы представляют собой, как правило, слоистую структуру, состоящую из набора металлических микроканальных (МК) пластин с каналами субмиллиметровых размеров, на поверхность которых нанесен катализатор. Благодаря малым размерам каналов реализуются высокие значения соотношения поверхность/объем и очень высокие скорости массо- и теплопереноса - на 1-2 порядка выше, чем в системах с массивным слоем катализатора, что существенно уменьшает температурный градиент вдоль зоны реакции [K. Schubert, J. Brandner, M. Fichtner, G. Linder, U. Schygulla, A. Wenka, Microscale Thermophys. Eng. 5 (2001) 17]. Кроме того, благодаря малым размерам каналов достигается ламинарное течение газового потока с равномерным распределением по скоростям или по времени контакта реагентов с катализатором [W. Ehrfeld, V. Hessel, H. L∗we. Microreactors - new technology for modern chemistry. Weinheim: Willey-VCH; 2000], при этом гасятся нежелательные радикальные процессы, что увеличивает выход полезных продуктов реакции [K.F. Jensen. Microreaction engineering - is small better? Chem. Eng. Sci. 56 (2001) 293].

В качестве примера использования микроканального реактора можно привести наиболее исследованный каталитический процесс паровой конверсии метанола в водородсодержащий газ, который можно характеризовать двумя эндотермическими реакциями - паровой конверсией метанола (I) и обратной реакцией сдвига водяного газа (II).

Данный процесс протекает на катализаторе в достаточно мягких условиях при температуре 240-300°C и атмосферном давлении с высокой эффективностью. Кроме того, метанол достаточно распространен и может быть получен из возобновляемых источников энергии [S.P. Asprey, B.W. Wojciechowski, B.A. Peppley, Applied Catalysis. A, General 179 (1999) p.51. J.C. Amphlett, R.F. Mann, B.A. Peppley, International Journal of Hydrogen Energy 21 (8) (1996) p.673. B.A. Peppley, J.C. Amphlett, L.M. Kearns, R.F. Mann, Applied Catalysis. A, General 179 (1999) p.21. B.A. Peppley, J.C. Amphlett, L.M. Kearns, R.F. Mann, Applied Catalysis. A, General 179 (1999) p.31. R.O. Idem, N.N. Bakhshi, Chemical Engineering Science 51 (14) (1996) p.3697.].

К настоящему времени имеется большое количество различных конструкций микроканальных реакторов для проведения каталитического процесса паровой конверсии углеводородов, основным отличием которых является способ закрепления катализатора в микроканалах. Наибольшее распространение получили микрореакторы с неподвижным слоем катализатора. Это связано с относительной простотой загрузки и замены катализатора в реакторе. Однако одной из нежелательных особенностей таких реакторов является большое гидродинамическое сопротивление неподвижного слоя катализатора потоку реагентов.

Изучение процесса паровой конверсии метанола на катализаторе состава Cu-Ce-Al-O [L.L. Makarshin, D.V. Andreev, A.G. Gribovskiy, V.N. Parmon. Influence of the microchannel plates design on the efficiency of the methanol steam reforming in microreactors. International Journal of Hydrogen Energy, 2007, Vol 32/16, pp.3864-3869.] показало, что в реакторе с неподвижным слоем катализатора эндотермический процесс приводит к появлению большого градиента температур вдоль движущего потока реагентов, что снижает эффективность работы реактора и увеличивает концентрацию нежелательного побочного продукта реакции - моноксида углерода. Очевидно, что уменьшение градиента температур можно достичь с помощью уменьшения реакционного объема реактора и увеличения теплопроводности стенок каналов, в которых находится катализатор. Таким условиям соответствует микроканальный реактор, в котором катализатор закреплен в микроканальных пластинах, изготовленных из металла [Cao C, Xia G, Holladay J, Jones E, Wang Y. Kinetic studies of methanol steam reforming over Pd/ZnO catalyst using a microchannel reactor. Appl Catal A 2004; 262(1):19-29.; Karim A, Bravo J, Gorm D, Conant T, Datye A. Comparison of wall-coated and packed-bed reactors for steam reforming of methanol. Catal Today 2005; 110(1-2):86-91].

Одним из способов уменьшения градиента температур в микроканальном реакторе является использование вместо микроканальных пластин монолитного мультиканального блока, изготовленного из металла с высокой теплопроводностью, в котором расположены каналы миллиметрового или субмиллиметрового диаметра, содержащие катализатор.

Наиболее близким прототипом изобретения является микроканальный реактор для скрининга катализаторов, описанный в работе [M.J.M. Mies, E.V. Rebrov, M.H.J.M. de Croon, J.C. Schouten. Design of a molybdenum high throughput microreactor for high temperature screening of catalytic coatings. Chemical Engineering Journal 101 (2004) 225-235]. Данный реактор состоит из восьми секций (по восемь микроканальных пластин в каждой), изготовленных из молибдена, сформированных в два набора таким образом, что образуют по 32 плоских канала со следующими размерами: ширина 10,18 мм, высота 0,13 мм и длина 40 мм (см. Fig.9 в цитируемой работе). На микроканальные пластины нанесены различные катализаторы, реактор нагревается встроенным электрическим нагревателем, контроль температуры по длине каналов и в радиальном направлении осуществляется термопарами. Для того чтобы обеспечить равномерную подачу газовой смеси в каждый канал, перед входом в каждый микроканальный блок установлен распределитель газового потока, представляющий собой металлическую решетку из восьми секций, повернутую относительно плоскости каналов на 900 (см. Fig.2 в цитируемой работе). На Fig.3, 4 показаны результаты моделирования неоднородности входного газового потока в зависимости от геометрических параметров a (расстояние между двумя стенками соседних микроканалов) и b (расстояние между стенкой верхнего канала и стенкой распределителя потока). Видно, что в узком интервале соотношений b/a наблюдается минимум неоднородности потока (меньше 1%), а при отклонении от оптимума и с увеличением скорости входного газового потока величина неоднородности резко возрастает. Следствием этого становится большой разброс по величине времени контакта в различных каналах реактора, разная степень использования катализатора, увеличение неизотермичности реактора в случае сильно эндо - или экзотермических реакций.

Предложен гаталитический реактор для паровой конверсии углеводородов в водородсодержащий газ, который содержит массивную матрицу, выполненную из материала с высокой теплопроводностью произвольного сечения (круг, квадрат и т.п.) с длиной, существенно меньшей, чем размер ее сечения. По длине матрицы расположены каналы с нанесенным катализатором.

На входе в реактор установлено устройство для распределения входного газового потока, обеспечивающее равномерный (по всей площади микроканальной матрицы) ввод исходной реакционной смеси в каналы реактора. Устройство включает в себя вход для жидкой исходной реакционной смеси, испаритель, состоящий из круглой металлической пластины с радиально расположенными каналами, на конце которых расположены отверстия, блок для создания вихревого потока газообразной исходной реакционной смеси - кольцо, которое содержит два или более тангенциальных канала, (число которых равно числу радиальных каналов и отверстий блока испарителя), которые создают циркуляцию исходной реакционной смеси, пористую мембрану для распределения газового потока, которая служит также в качестве крышки реактора для удерживания частиц катализатора внутри каналов.

Технический результат - уменьшение градиента температур вдоль направления реакционного потока, равномерное распределение входного потока по каналам, уменьшение гидродинамического сопротивления в случае неподвижного слоя катализатора и возможность быстрой смены катализатора.

Результаты математического моделирования по распределению входного газового потока реагентов по каналам монолитного мультиканального блока без использования (а) и с использованием (б) мембраны показаны на Фиг.1.

Видно, что пристеночная неоднородность потока, возникающего в результате вихревого движения реагентов на входе в мультиканальный блок существенно уменьшается при использовании пористой распределительной мембраны. Неравномерность потока уменьшается с 86% до 0,47% при величине входного потока до 1800 см3/мин, в то время как у прототипа при входной скорости потока 1000 см3/мин неравномерность потока достигает 10% (см. Fig.4 в цитируемой работе).

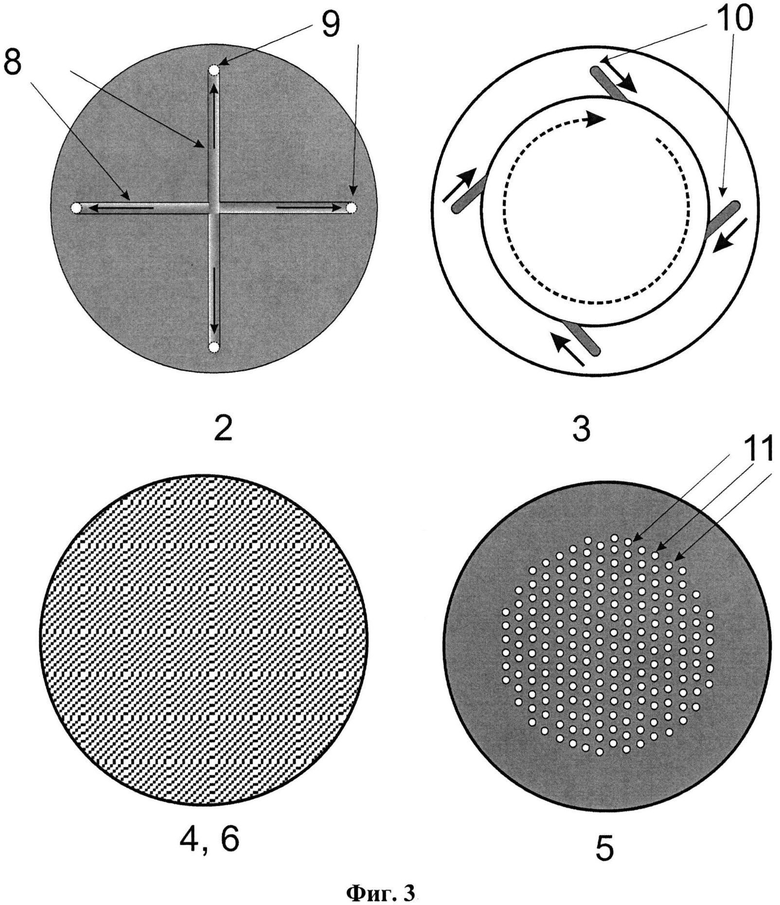

Общая схема работы микрореактора для паровой конверсии углеводородов иллюстрируется Фиг.2. Микрореактор нагревают до рабочей температуры. На вход 1 подают жидкую исходную реакционную смесь, состоящую из воды и углеводорода в соответствующем стехиометрическом соотношении. Поток исходной реакционной смеси поступает в центральную часть испарителя 2, распределяется по каналам испарителя 8, образовавшийся газообразная исходная реакционная смесь через отверстия 9 поступает в устройство, создающее вихревое движение потока 3 посредством каналов 10. Далее поток проходит через распределительную мембрану 4. После мембраны 4 исходная реакционная смесь с равномерным распределением потока поступает в монолитный мультиканальный блок 5, в каналах 11 которого находится катализатор. В результате каталитического процесса паровой конверсии углеводородов образующийся водородсодержащий газ проходит через мембрану 6 и поступает на выход через патрубок 7.

Детальное описание составных частей мультиканального реактора паровой конверсии углеводородов.

Реактор паровой конверсии углеводородов состоит из входного патрубка 1. испарителя жидкой исходной реакционной смеси 2, устройства, создающего вихревой газовый поток 3, пористой распределительная мембраны 4, мультиканального блока 5, дополнительной пористой мембраны 6 и выходного патрубка 7 (Фиг.3).

Число каналов 8 в испарителе 2 может составлять от двух и больше, расположение каналов радиальное, ширина канала не менее 0,1 мм, длина - 1-50 мм.

Размеры и количество тангенциальных каналов 10 в устройстве для создания вихревого потока 3 соответствует размерам и количеству каналов испарителя.

Размер пор в пористой мембране 4 составляет 50-1000 мкм, толщина мембраны - 5-1000 мкм.

Монолитный мультиканальный блок 5 изготавливается из материала с высокой теплопроводностью - кремния, меди, медьсодержащего сплава и т.п.

Диаметр каналов 11 в мультиканальном блоке составляет 0,25-5 мм.

Катализатор может быть закреплен на стенки каналов в виде тонкого слоя толщиной 0,1-100 микрометров.

Катализатор может быть помещен в каналы в виде гранулированной фракции исходного порошка с размером от 10 до 50% от диаметра каналов.

Дополнительная мембрана 6 служит крышкой для монолитного мультиканального блока и в случае неподвижного слоя катализатора удерживает его в каналах.

Все части микроканального реактора соединены между собой в единое целое и заключены в корпус.

Таким образом, предлагаемая нами конструкция мультиканального реактора для паровой конверсии углеводородов в водородсодержащий газ решает проблему обеспечения равномерной подачи исходной реакционной смеси по всем каналам реактора за счет устройства, создающего на входе вихревое движение газового потока и пористой распределительной мембраны, а также решает проблему обеспечения изотермических условий для протекания процесса паровой конверсии углеводородов за счет использования монолитного мультиканального блока, изготовленного из материала с высокой теплопроводностью. Кроме того, съемный мультиканальный блок позволяет быструю замену катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| РЕАКТОР ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2010 |

|

RU2433862C1 |

| Способ получения водорода | 2022 |

|

RU2803569C1 |

| БОРТОВОЙ ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2446092C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| ИНТЕГРАЛЬНЫЙ РЕАКТОР (ВАРИАНТЫ), СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ ОДНОВРЕМЕННОГО ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2002 |

|

RU2290257C2 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из природного или попутного газов | 2016 |

|

RU2630307C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХЧИСТОГО ВОДОРОДА ПАРОВЫМ РИФОРМИНГОМ ЭТАНОЛА | 2019 |

|

RU2717819C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ В АНАЭРОБНОЙ СИСТЕМЕ | 2014 |

|

RU2561345C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

Изобретение относится к области гетерогенного катализа, а именно каталитическому мультиканальному реактору для проведения гетерогенных реакций, сопровождающихся эндотермическим тепловым эффектом, например паровой конверсии углеводородов с целью получения водородсодержащего газа. Реактор содержит входной патрубок, испаритель жидкой исходной реакционной смеси, устройство, создающее вихревой газовый поток, пористую распределительную мембрану, монолитный мультиканальный блок, дополнительную пористую мембрану и выходной патрубок. При этом мультиканальный блок изготовлен из материала с высокой теплопроводностью, имеет дисковую форму и каналы, направленные перпендикулярно плоскости диска, длина которых значительно меньше диаметра диска. Изобретение обеспечивает равномерное распределение входного потока по каналам, уменьшение градиента температур вдоль направления потока, уменьшение гидродинамического сопротивления в случае неподвижного слоя катализатора и возможность быстрой смены катализатора. 12 з.п. ф-лы, 3 ил.

1. Каталитический реактор для паровой конверсии углеводородов, состоящий из входного патрубка, испарителя жидкой исходной реакционной смеси, устройства, создающего вихревой газовый поток, пористой распределительной мембраны, мультиканального блока, дополнительной пористой мембраны и выходного патрубка, отличающийся тем, что монолитный мультиканальный блок имеет дисковую форму, изготовлен из материала с высокой теплопроводностью, с каналами, направленными перпендикулярно плоскости диска и имеющие длину значительно меньше диаметра диска.

2. Каталитический реактор по п.1, отличающийся тем, что монолитный микроканальный блок дисковой формы выполнен из материала с высокой теплопроводностью, такого как кремний, медь, медьсодержащие сплавы и т.п.

3. Каталитический реактор по п.1, отличающийся тем, что диаметр каналов в мультиканальном блоке составляет 0,25-5 мм.

4. Каталитический реактор по п.1, отличающийся тем, что катализатор может быть закреплен в виде тонкого слоя на стенках канала мультиканального блока, толщина которого может варьироваться от 0,1-100 микрометров.

5. Каталитический реактор по п.1, отличающийся тем, что гранулированная фракция катализатора с размером от 10 до 50% от диаметра каналов может быть засыпана в каналы, образуя неподвижный слой катализатора.

6. Каталитический реактор по п.1, отличающийся тем, что реактор интегрирован с испарителем для испарения жидкой исходной реакционной смеси, который состоит из радиальных каналов, размещенных в корпусе реактора.

7. Каталитический реактор по п.6, отличающийся тем, что число радиальных каналов в испарителе составляет не менее двух.

8. Каталитический реактор по п.6, отличающийся тем, что сечение канала в испарителе составляет не менее 0,1 мм, длина - 1-50 мм.

9. Каталитический реактор по п.1, отличающийся тем, что реактор снабжен устройством для создания вихревого потока газовой исходной реакционной смеси посредством тангенциальных каналов.

10. Каталитический реактор по п.1, отличающийся тем, что реактор снабжен распределительной пористой мембраной.

11. Каталитический реактор по п.10, отличающийся тем, что размер пор в распределительной мембране составляет 50-1000 мкм, толщина мембраны - 5-1000 мкм.

12. Каталитический реактор по п.1, отличающийся тем, что реактор в случае, когда используется неподвижный слой катализатора, снабжен дополнительной мембраной, служащей для удержания катализатора в каналах мультиканального блока.

13. Каталитический реактор по п.12, отличающийся тем, что размер пор в дополнительной мембране составляет 50-1000 мкм, толщина мембраны - 5-1000 мкм.

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1992 |

|

RU2042421C1 |

| Реактор для конверсии гремучего газа | 1989 |

|

SU1623750A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2015-02-20—Публикация

2013-07-16—Подача