Изобретение относится к катализу, а именно к утилизации газообразных продуктов производства, и может найти применение на атомных энергетических установках, на электродиализных, на электрохимических и прочих устройствах, т.е. где нежелательным продуктом процесса является гремучий газ, образующийся, например, в результате радиолиза воды или ее электрохимического разложения, что повышает взрывоопасность производства.

Цель изобретения - повышение надежности работы реактора и непрерывность процесса конверсии гремучего газа.

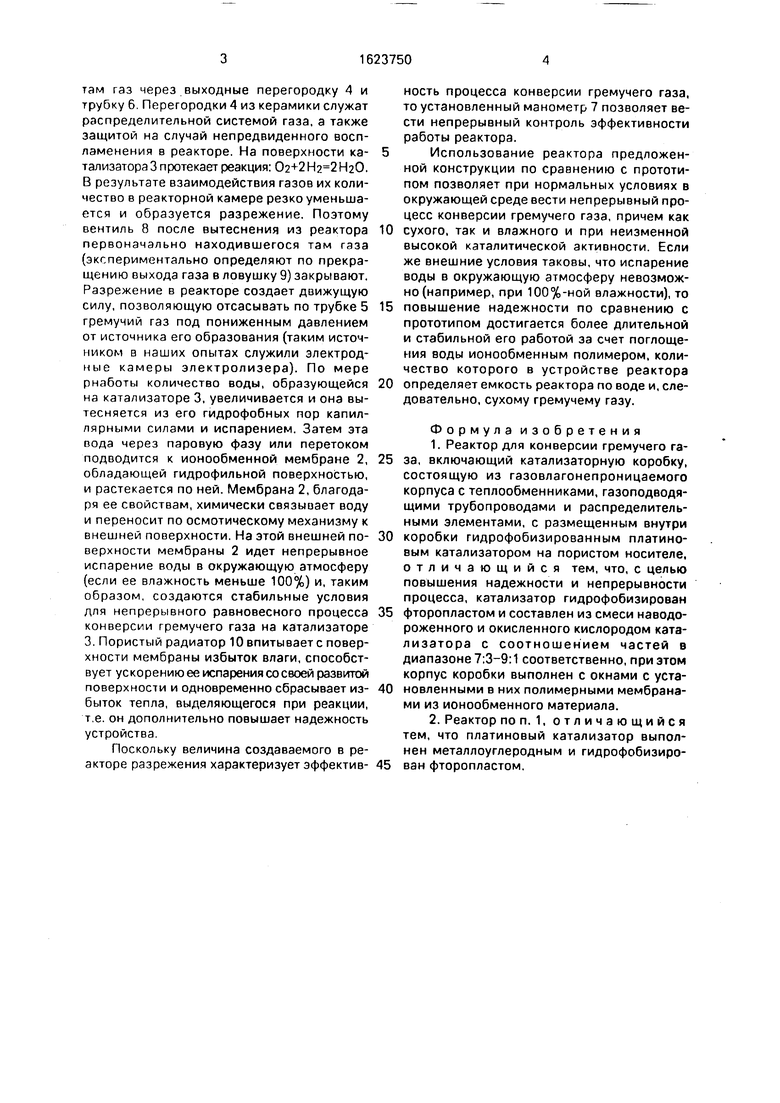

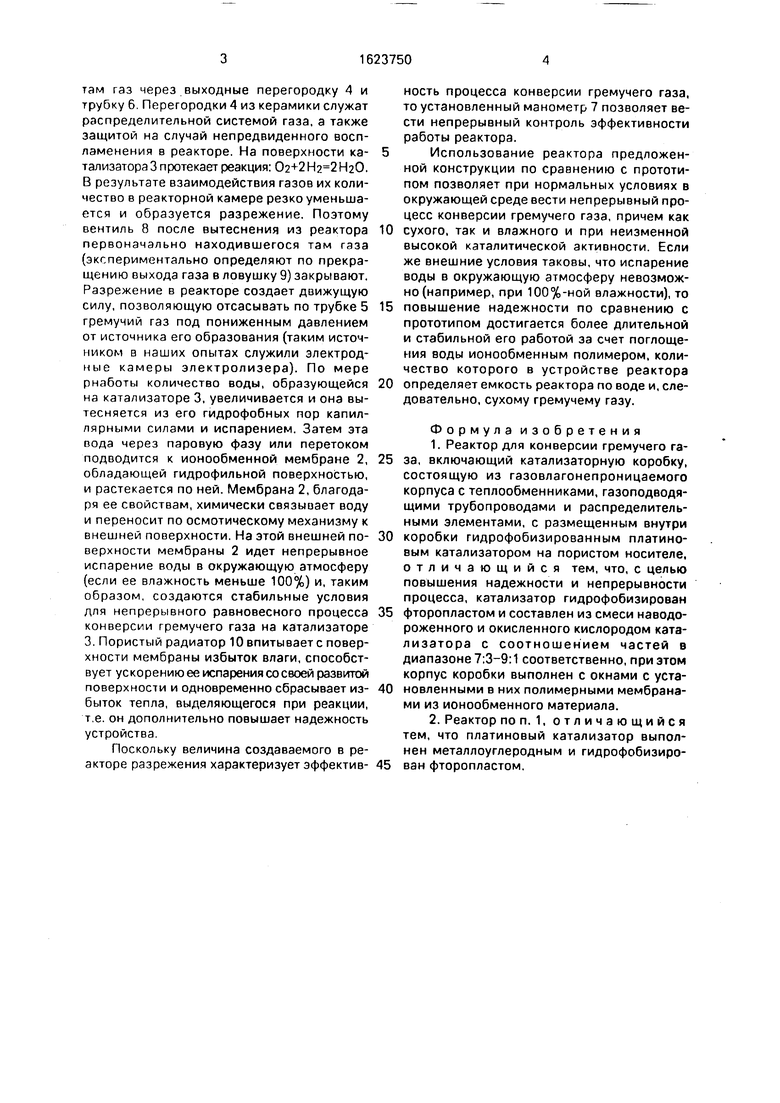

На чертеже изображена схема устройст- а реактора для конверсии гремучего газа.

Реактор состоит из стенок корпуса коробки 1 и герметично соединенных с ними ионообменных мембран (МК-40) 2. Пространство реактора между мембранами 2 плотно заполнено помещенным катализатором 3 из гидрофобизированного платинированного угля. У входа и выхода реакционной камеры установлены пористые металлоке- рамические перегородки 4, к которым с внешней стороны корпуса 1 подведены входная 5 и выходная 6 газопроводные трубки. Выходная трубка 6 соединена с манометром 7, имеет вентиль 8 и соединена с газовой ловушкой (опрокинутым цилиндром с водой) 9. С внешней стороны мембраны установлен пористый радиатор-испаритель 10.

Устройство работает следующим образом.

Гремучий газ поступает через трубку 5, укрепленную в корпусе 1, и перегородку 4 на катализатор 3, вытесняя находящийся

О

к: со

VJ

СЛ О

там газ через выходные перегородку 4 и трубку 6. Перегородки 4 из керамики служат распределительной системой газа, а также защитой на случай непредвиденного воспламенения в реакторе. На поверхности катализатора 3 протекает реакция: 02+2 . В результате взаимодействия газов их количество в реакторной камере резко уменьшается и образуется разрежение. Поэтому вентиль 8 после вытеснения из реактора первоначально находившегося там газа (экспериментально определяют по прекращению выхода газа в ловушку 9) закрывают. Разрежение в реакторе создает движущую силу, позволяющую отсасывать по трубке 5 гремучий газ под пониженным давлением от источника его образования (таким источником в наших опытах служили электродные камеры электролизера). По мере рнаботы количество воды, образующейся на катализаторе 3, увеличивается и она вытесняется из его гидрофобных пор капиллярными силами и испарением. Затем эта вода через паровую фазу или перетоком подводится к ионообменной мембране 2, обладающей гидрофильной поверхностью, и растекается по ней. Мембрана 2, благодаря ее свойствам, химически связывает воду и переносит по осмотическому механизму к внешней поверхности. На этой внешней поверхности мембраны 2 идет непрерывное испарение воды в окружающую атмосферу (если ее влажность меньше 100%) и, таким образом, создаются стабильные условия для непрерывного равновесного процесса конверсии гремучего газа на катализаторе 3. Пористый радиатор 10 впитываете поверхности мембраны избыток влаги, способствует ускорению ее испарения сосвоей развитой поверхности и одновременно сбрасывает избыток тепла, выделяющегося при реакции, т.е. он дополнительно повышает надежность устройства.

Поскольку величина создаваемого в реакторе разрежения характеризует эффективность процесса конверсии гремучего газа, то установленный манометр 7 позволяет вести непрерывный контроль эффективности работы реактора.

Использование реактора предложенной конструкции по сравнению с прототипом позволяет при нормальных условиях в окружающей среде вести непрерывный процесс конверсии гремучего газа, причем как

сухого, так и влажного и при неизменной высокой каталитической активности. Если же внешние условия таковы, что испарение воды в окружающую атмосферу невозможно (например, при 100%-ной влажности), то

повышение надежности по сравнению с прототипом достигается более длительной и стабильной его работой за счет поглощения воды ионообменным полимером, количество которого в устройстве реактора

определяет емкость реактора по воде и, следовательно, сухому гремучему газу.

Формула изобретения

1.Реактор для конверсии гремучего га- за, включающий катализаторную коробку,

состоящую из газовлагонепроницаемого корпуса с теплообменниками, газоподводя- щими трубопроводами и распределительными элементами, с размещенным внутри

коробки гидрофобизированным платиновым катализатором на пористом носителе, отличающийся тем, что, с целью повышения надежности и непрерывности процесса, катализатор гидрофобизирован

фторопластом и составлен из смеси наводо- роженного и окисленного кислородом катализатора с соотношением частей в диапазоне 7:3-9:1 соответственно, при этом корпус коробки выполнен с окнами с установленными в них полимерными мембранами из ионообменного материала.

2.Реактор по п. 1, отличающийся тем, что платиновый катализатор выполнен металлоуглеродным и гидрофобизирован фторопластом.

V

tr-|Јf О OO OO-OOO 00

o°00§00o0o0o°/S

- Л/О ПП JJf) f

0OnOQ

v°oOp

df) о о op o.

J°oUo0°°°Joo°°Zoo°

V SSS XV VVxXXXXXVN x

f

0OnOQ v°oOp о op o.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ВОДЫ ИЗ КОНДЕНСАТА АТМОСФЕРНОЙ ВЛАГИ ГЕРМООБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2070149C1 |

| Способ приготовления гидрофобизированного платинового катализатора для сжигания водорода | 1990 |

|

SU1747146A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОЙ ПИТЬЕВОЙ ВОДЫ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ДЕЙТЕРИЯ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2182562C2 |

| Электродиализатор | 1988 |

|

SU1599041A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ НАНОСТРУКТУРИРОВАННЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ | 2020 |

|

RU2749729C1 |

| КОНВЕРТЕРНАЯ СИСТЕМА С МАКСИМАЛЬНОЙ СКОРОСТЬЮ РЕАКЦИИ ДЛЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2398733C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ СУСПЕНЗИОННОЙ РЕАКЦИОННОЙ ОТПАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2126706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРА НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2019 |

|

RU2792186C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ВОДОРОДОСОДЕРЖАЩЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2020 |

|

RU2748214C1 |

| Автомобильный реактор конверсии метанола с регенерацией теплоты отработавших газов двигателя | 1991 |

|

SU1836580A3 |

Изобретение относится к области катализа, а точнее к утилизации газообразных продуктов производства, и позволяет повысить надежность и непрерывность процесса. Реактор включает каталиэаторную коробку из газовлагонепроницаемого корпуса с теплообменниками, газоподвод я щими трубопроводами и распределительными элементами. Внутри коробки размещен гид- рофобизированный пластиковый катализатор на пористом носителе. Катализатор гидрофобиэирован фторопластом и составлен из смеси наводороженного и окисленного кислородом катализатора с соотношением частей в диапазоне 7:3-9:1 соответственно. Корпус коробки выполнен с окнами, в которых установлены полимерные мембраны из ионообменного материала. Дополнительно платиновый катализатор выполнен металлоуглеродным и гидрофоби- зирован 6-9 мас.% фторопласта. 1 з.п. ф-лы, 1 ил.

10

Ю

10

| КАТАЛИЗАТОРНАЯ КОРОБКА | 1967 |

|

SU223060A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-30—Публикация

1989-02-01—Подача