Изобретение относится к способу получения гомополимеров α-олефинов, в частности полиизобутилена, и сополимеров α-олефинов, например изобутилена, 1-бутена, 1-гексена, 1-октена, 1-децена, α-метил-стирола, с диенами, такими как бутадиен, изопрен, либо другими углеводородами, содержащими как минимум одну систему сопряженных двойных углерод-углеродных связей, с использованием инициирующих систем на основе ионных жидкостей.

Основным недостатком существующих способов катионной полимеризации олефинов, в частности изобутилена, и их сополимеризации с диенами является очень высокий тепловой эффект реакции и необходимость, вследствие этого, использования глубокого охлаждения полимеризационной массы до температур в интервале от «минус» 60°С до «минус» 100°С и ниже. Кроме того, известно, что повышение температуры осуществления процесса, а также несоблюдение температурного режима при проведении полимеризации (сополимеризации) отрицательным образом сказывается на молекулярно-массовых характеристиках образующихся полимеров.

В настоящее время для инициирования катионной полимеризации олефинов, в частности изобутилена, наиболее часто используются системы, включающие такие кислоты Льюиса, как хлорид алюминия, этилалюминий сесквихлорид, трехфтористый и трехбромистый бор, четыреххлористый титан и т.д. Помимо кислоты Льюиса, инициирующие системы катионной полимеризации часто содержат галоидные алкилы, наиболее часто алкилхлориды, в которых алкильный заместитель может иметь как линейное, так и разветвленное строение, например хлористый метил, хлористый этил, трет-бутилхлорид, кумилхлорид и т.п. (SU 1807699 A1, RU 2101297 С1). Указанные выше инициирующие системы различаются по составу, по количеству присутствующих компонентов и обычно характеризуются схожими технологическими параметрами.

Так, в патенте RU 2394844 С1 раскрывается способ получения бутилкаучука сополимеризацией изобутилена с изопреном, заключающийся в приготовлении шихты изобутилена, изопрена и возвратной изобутилен-хлорметильной фракции (содержание изобутилена 25-32 мас.%, изопрена 0,5-0,7 мас.%, остальное хлористый метил), приготовлении инициирующего комплекса H+AlCl4 - (путем обработки хлористого алюминия растворителем, содержащим следовые количества воды) и контактировании шихты указанного состава с инициатором. В результате происходит процесс сополимеризации, дающий бутилкаучук в виде суспензии, которую затем подвергают дальнейшей обработке. При этом получаемые высокомолекулярные продукты характеризуются сравнительно узким молекулярно-массовым распределением (Mw/Mn<3), а средневесовые молекулярные массы образующихся полимеров (Mw) лежат в пределах от 422500 до 638000.

Существенным недостатком описанного выше способа является применение низких температур («минус» 90±6°С). Поддержание указанного температурного режима в процессе полимеризации возможно за счет испарения этилена, однако достижение столь низких температур связано с очень большими энергозатратами.

Известны и другие способы получения полиизобутилена и бутилкаучука, позволяющие осуществлять так называемую «живую» катионную полимеризацию олефинов (патент RU 2308463 С2) при более высоких температурах по сравнению с общеизвестными способами (в пределах от «минус» 60°С до 0°С и выше), что делает процесс полимеризации более контролируемым и безопасным, позволяя снизить расходы на достижение глубокого охлаждения. Осуществление процессов катионной полимеризации в указанных выше температурных условиях возможно за счет использования инициирующих систем, отличных по своему составу и строению от общеприменимых кислот Льюиса. К таким инициирующим системам относится, например, трис-(пентафторфенил)-боран в сочетании с карбоновыми кислотами (стеариновой, трифторуксусной и др.). Использование таких систем в ряде случаев дает возможность получать полимеры изобутилена с высокими молекулярными массами и узким молекулярно-массовым распределением. Однако стоимость используемых фторсодержащих производных бора чрезмерно высока, что отрицательно сказывается на экономической составляющей процесса. Кроме того, процесс в данном случае также осуществляют в среде хлорсодержащих углеводородов, потенциально опасных с экологической точки зрения.

Известны также каталитические системы, представляющие собой слабокоординированные анионы в сочетании с металлоценами, дициклопентадиенильными соединениями переходных металлов (патенты ЕР 0277003 А, ЕР 0277004 A, US 5198401 А), а также системы, включающие комбинацию металлоценовых катализаторов и боранов (патент US 5448001 А и заявка на международный патент WO 00/04061 А1).

Однако все указанные выше инициирующие системы имеют ряд серьезных недостатков, связанных со сложностью их эксплуатации и большими расходами на их применение.

Наиболее близким аналогом, выбранным за прототип, является способ, описанный в заявке на патент US 2002/0010291 А1, предполагающий полимеризацию изобутилена или бутенов в среде ионных жидкостей (ИЖ), предпочтительно имидазолиевого типа, при температурах «минус» 40°C и выше при мольном соотношении ИЖ/мономер более 0,0127. В указанном источнике ионные жидкости выступают в качестве альтернативной замены экологически небезопасным органическим растворителям.

Недостатком данного способа является использование большого количества дорогостоящей ионной жидкости, что подразумевает необходимость ее регенерации. При этом следует отметить, что на сегодняшний день не для всех ионных жидкостей разработаны эффективные методы регенерации. Другим недостатком способа, раскрываемого в прототипе, является необходимость отделения полученного полимера от ионной жидкости, что приводит к снижению технологичности процесса. Также существенным недостатком способа, раскрываемого в заявке на патент US 2002/0010291 A1, может являться его ограниченная применимость для проведения процесса полимеризации с относительно большими количествами исходного мономера, что, в свою очередь, сильно снижает возможность промышленной реализации такого способа.

Задачей настоящего изобретения является разработка пригодного для масштабирования способа получения поли-α-олефинов или сополимеров α-олефинов с диенами с использованием инициирующей системы на основе ионной жидкости.

Технический результат заключается в снижении количества используемой при полимеризации ионной жидкости, в связи с чем не требуется извлечение ее из получаемых полимеров и последующей регенерации. Разработанный способ позволяет получать как гомополимеры α-олефинов, так и их сополимеры с диенами. Использование ионных жидкостей в качестве компонента инициирующей системы позволяет осуществлять полимеризацию изобутилена при температуре выше «минус» 40°C с получением полимеров, характеризующихся высокими молекулярными массами и относительно узким молекулярно-массовым распределением.

Поставленная задача и технический результат достигаются тем, что полимеризацию α-олефина или его сополимеризацию с диеном осуществляют в среде α-олефинового мономера либо углеводородного растворителя в присутствии инициирующей системы, включающей ионную жидкость и соединение, являющееся кислотой Льюиса, при соотношении ИЖ/мономер менее 5*10-4.

Способ включает в себя стадию приготовления шихты, стадию приготовления инициирующей системы, стадию инициирования катионной полимеризации, стадию полимеризации либо сополимеризации изобутилена и стадию выделения полимера.

Стадия приготовления шихты заключается в приготовлении смеси веществ, состоящей из α-олефинового мономера в количестве от 0,5 до 100 мас.%, предпочтительно изобутилена, диенового мономера в количестве от 0 до 30 мас. %, предпочтительно изопрена или бутадиена, оставшаяся часть шихты представляет собой углеводородный либо галогенсодержащий углеводородный растворитель, предпочтительно алкан нормального либо разветвленного строения, например пропан, бутан, изобутан, пентан, 2-метилбутан, гексан, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан, 2,3-диметилбутан, гептан, другие гомологи и изомеры приведенных углеводородов, хлористый метил, хлористый этил, хлористый пропил, хлористый изопропил, 1-хлорбутан, 2-хлорбутан, дихлорметан, а также допускается использование двух- и многокомпонентных смесей различного состава перечисленных и не перечисленных углеводородных и галогенуглеводородных соединений. Шихту готовят предпочтительно при температуре в интервале от «минус» 60 до 0°C, наиболее предпочтительно при температуре в интервале от «минус» 50 до «минус» 10°C, при этом порядок добавления компонентов шихты может быть любым.

Стадия приготовления инициирующей системы заключается в смешении как минимум одной ионной жидкости с как минимум одним соединением, представляющим собой кислоту Льюиса.

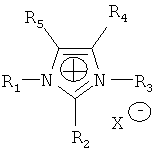

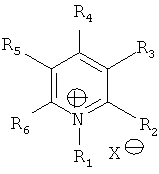

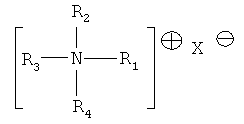

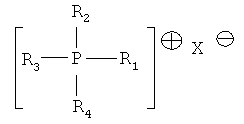

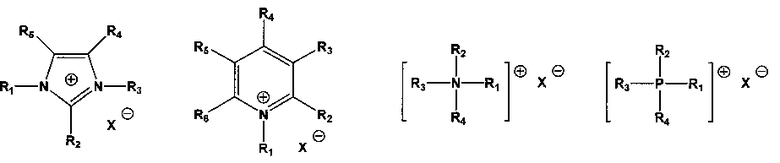

Под ионными жидкостями понимают органические соли различного строения, являющиеся жидкими в широком диапазоне температур, в состав которых входит, как правило, объемный органический катион и меньший по размеру органический или неорганический анион. Более подробное определение термина «ионные жидкости» приведено в источнике [N.V. Plechkova, K.R. Seddon. Applications of ionic liquids in the chemical industry // Chem. Soc. Rev. - 2008. - V. 37. - P. 123-150]. Все упомянутые в этом источнике ионные жидкости способны выступать в качестве компонентов ионно-жидкостных систем, раскрываемых в настоящем способе. Ниже приведены некоторые органические соли, подходящие для приготовления на их основе инициирующих систем для осуществления катионной полимеризации α-олефинов и сополимеризации α-олефинов с диенами.

R1, R2, R3, R4, R5, R6=H, СН3, С2Н5, н-С3Н7, изо-С3Н7, н-С4Н9, изо-С4Н9, втор-С4Н9,

трет-С4Н9, н-C5H11, изо-С5Н11, н-С6Н13, изо-С6Н13, н-С7Н15, изо-C7H15, н-C8H17, изо-C8H17, н-С9Н19, изо-С9Н19, н-С10Н21, изо-С10Н21, н-С11Н23, изо-С11Н23, н-C12H25, изо-С12Н25 и т.д.

ХΘ=[AlCl4]-, [Al2Cl7]-, [Аl3Сl10]-, [BF4]-, [PF6]-, [RSO4]-, [RSO3]-, Сl-, Br-, I-, F-, [(CF3SO2]2N]-, SO4 2-, NO3 - и т.д.

Несмотря на огромное разнообразие существующих в природе ионных жидкостей, для создания систем, инициирующих катионную полимеризацию, предпочтительным является использование всевозможных солей имидазолия. При этом наиболее предпочтительным является использование ионных жидкостей, состоящих из катиона 1,3-диалкилимидазолия, например 1,3-диметилимидазолия, 1-метил-3-этилимидазолия, 1-метил-3-пропилимидазолия, 1-метил-3-бутилимидазолия, 1-метил-3-втмор-бутилимидазолия, 1-метил-3-изо-бутилимидазолия, 1-метил-3-трет-бутилимидазолия, 1-метил-3-пентилимидазолия, 1-метил-3-(2-метил-бутил)имидазолия, 1-метил-3-(3-метил-бутил)имидазолия, 1-метил-3-гексилимидазолия, 1-метил-3-(2-метил-пентил)имидазолия, 1-метил-3-(3-метил-пентил)имидазолия, 1-метил-3-(4-метил-пентил)имидазолия, 1-метил-3-(2,2-диметил-бутил)имидазолия, 1-метил-3-(2,3-диметил-бутил)имидазолия, 1-метил-3-(3,3-диметил-бутил)имидазолия, 1-метил-3-(2-этил-бутил)имидазолия, 1-метил-3-гептилимидазолия, 1-метил-3-(2-метил-гексил)имидазолия, 1-метил-3-(3-метил-гексил)имидазолия, 1-метил-3-(4-метил)гексилимидазолия, 1-метил-3-(5-метил-гексил)имидазолия, 1-метил-3-(2-этил-пентил)имидазолия, 1-метил-3-(3-этил-пентил)имидазолия, 1-метил-3-(2,2-диметил-пентил)имидазолия, 1-метил-3-(2,3-диметил-пентил)имидазолия, 1-метил-3-(2,4-диметил-пентил)имидазолия, 1-метил-3-(3,3-диметил-пентил)имидазолия, 1-метил-3-(3,4-диметил-пентил)имидазолия, 1-метил-3-(4,4-диметил-пентил)имидазолия, 1-метил-3-октилимидазолия, 1-метил-3-нонилимидазолия, 1-метил-3-децилимидазолия, 1-метил-3-ундецил, 1-метил-3-додецилимидазолия, 1,3-диэтилимидазолия, 1-этил-3-пропил-имидазолия, 1-этил-3-бутилимидазолия, 1-этил-3-втор-бутилимидазолия, 1-этил-3-изо-бутилимидазолия, 1-этил-3-трет-бутилимидазолия, 1-этил-3-пентилимидазолия, 1-этил-3-(2-метил-бутил)имидазолия, 1-этил-3-(3-метил-бутил)имидазолия, 1-этил-3-гексилимидазолия, 1-этил-3-(2-метил-пентил)имидазолия, 1-этил-3-(3-метил-пентил)имидазолия, 1-этил-3-(4-метил-пентил)имидазолия, 1-этил-3-(2,2-диметил-бутил)имидазолия, 1-этил-3-(2,3-диметил-бутил)имидазолия, 1-этил-3-(3,3-диметил-бутил)имидазолия, 1-этил-3-(2-этил-бутил)имидазолия, 1-этил-3-гептилимидазолия, 1-этил-3-(2-метил-гексил)имидазолия, 1-этил-3-(3-метил-гексил)имидазолия, 1-этил-3-(4-метил)гексилимидазолия, 1-этил-3-(5-метил-гексил)имидазолия, 1-этил-3-(2-этил-пентил)имидазолия, 1-этил-3-(3-этил-пентил)имидазолия, 1-этил-3-(2,2-диметил-пентил)имидазолия, 1-этил-3-(2,3-диметил-пентил)имидазолия, 1-этил-3-(2,4-диметил-пентил)имидазолия, 1-этил-3-(3,3-диметил-пентил)имидазолия, 1-этил-3-(3,4-диметил-пентил)имидазолия, 1-этил-3-(4,4-диметил-пентил)имидазолия, 1-этил-3-октилимидазолия, 1-этил-3-нонилимидазолия, 1-этил-3-децилимидазолия, 1-этил-3-ундецил, 1-этил-3-додецилимидазолия, 1,3-дипропилимидазолия, 1-пропил-3-бутилимидазолия, 1-пропил-3-втор-бутилимидазолия, 1-пропил-3-изо-бутилимидазолия, 1-пропил-3-трет-бутилимидазолия, 1-пропил-3-пентилимидазолия, 1-пропил-3-(2-метил-бутил)имидазолия, 1-пропил-3-(3-метил-бутил)имидазолия, 1-пропил-3-гексилимидазолия, 1-пропил-3-(2-метил-пентил)имидазолия, 1-пропил-3-(3-метил-пентил)имидазолия, 1-пропил-3-(4-метил-пентил)имидазолия, 1-пропил-3-(2,2-диметил-бутил)имидазолия, 1-пропил-3-(2,3-диметил-бутил)имидазолия, 1-пропил-3-(3,3-диметил-бутил)имидазолия, 1-пропил-3-(2-этил-бутил)имидазолия, 1-пропил-3-гептилимидазолия, 1-пропил-3-(2-метил-гексил)имидазолия, 1-пропил-3-(3-метил-гексил)имидазолия, 1-пропил-3-(4-метил)гексилимидазолия, 1-пропил-3-(5-метил-гексил)имидазолия, 1-пропил-3-(2-этил-пентил)имидазолия, 1-пропил-3-(3-этил-пентил)имидазолия, 1-пропил-3-(2,2-диметил-пентил)имидазолия, 1-пропил-3-(2,3-диметил-пентил)имидазолия, 1-пропил-3-(2,4-диметил-пентил)имидазолия, 1-пропил-3-(3,3-диметил-пентил)имидазолия, 1-пропил-3-(3,4-диметил-пентил)имидазолия, 1-пропил-3-(4,4-диметил-пентил)имидазолия, 1-пропил-3-октилимидазолия, 1-пропил-3-нонилимидазолия, 1-пропил-3-децилимидазолия, 1-пропил-3-ундецил, 1-пропил-3-додецилимидазолия и все другие возможные гомологи и изомеры перечисленных выше соединений; и аниона, например гексафторфосфата [РА6]-, тетрафторбората [BF4]-, алкилсульфатов [RSO4]-, алкилсульфонатов [RSO3]-, галогенид-ионов (F-, Сl-, Br-, I-), нитрат-иона [NO3]-, сульфат-иона [SO4]2-, трифлат-иона [CF3SO3]-, бис-(трифторметилсульфонил)имид-иона [(CF3SO2)2N=Tf2N]- и особенно хлороалюминатов [AlCl4]-, [Al2Cl7]-, [Аl3Сl10]-, однако в качестве аниона могут выступать и другие не перечисленные здесь ионы, имеющие отрицательный заряд.

В качестве кислоты Льюиса используют неорганические либо металлорганические соединения алюминия, бора, титана или олова.

Среди неорганических соединений указанных выше металлов предпочтительно использование их галогенидов, особенно хлоридов, например алюминия трихлорид, четыреххлористый титан, четыреххлористое олово. Возможно также использование бромидов и фторидов указанных выше металлов, например трибромида алюминия и трибромида бора.

Среди металлорганических кислот Льюиса возможно использование металлорганических соединений алюминия, бора, титана или олова общей формулы RnМеХ3-n, где R - углеводородный алкильный радикал линейного, разветвленного или циклического строения; Me - атом алюминия, бора, титана или олова; Х представляет собой группу Сl-, Br-, F-, Н-, -OR, -SR, -NR2, RCOO-, -CN; n=1-3. Примерами таких соединений являются этилалюминий сесквихлорид, диэтилалюминий хлорид, дибутилалюминий хлорид, метилалюмоксан, триэтилалюминий, триизобутилалюминий, тетраизопропоксид титана и другие.

В случаях работы с малыми количествами веществ, например при использовании в шихте менее 0,1 моля исходного α-олефинового мономера, перед добавлением в мономер, инициирующая система может быть предварительно разбавлена любым соединением, способным растворять инициирующую систему и химически инертным по отношению к компонентам инициирующей системы.

Соотношение компонентов инициирующей системы может быть различным в зависимости от состава исходной ионной жидкости, однако предпочтительно использование от 1 до 500 мас. частей кислоты Льюиса на 100 мас. частей ионной жидкости, наиболее предпочтительно использование от 10 до 200 мас. частей кислоты Льюиса на 100 мас. частей ионной жидкости.

Порядок и способ смешения компонентов на стадии приготовления инициирующей системы, а также температура, при которой ведут смешение, могут быть любыми, однако наиболее предпочтительно добавление кислоты Льюиса к ионной жидкости в температурном интервале от «минус» 20 до «плюс» 50°С с последующим разбавлением (в случае необходимости).

Стадия инициирования катионной полимеризации заключается в осуществлении ввода инициирующей системы, приготовление которой описано выше, в мономерную шихту, приготовленную согласно указанным выше рекомендациям. Контактирование инициирующей системы и шихты может достигаться различными способами и при различных условиях, однако наиболее предпочтительным является добавление инициирующей системы к перемешиваемой шихте, охлажденной до температуры от «минус» 60 до «минус» 20°С, предпочтительно от «минус» 45 до «минус» 25°С. При этом инициирующая система может добавляться к шихте как единовременно, одной порцией, так и постепенно, в течение некоторого времени, а также возможно порционное добавление инициирующей системы к мономерной шихте.

Инициирующую систему добавляют в количестве от 0,001 г до 10 г на 1 кг исходного α-олефинового мономера без учета необязательного разбавителя, предпочтительно использование от 0,001 до 1 г инициирующей системы на 1 кг α-олефинового мономера.

Стадию полимеризации (сополимеризации) изобутилена ведут в атмосфере инертного газа, азота или аргона, при интенсивном (более 100 об/мин) перемешивании полимеризационной массы при температуре в интервале от «минус» 60 до 0°C, предпочтителен интервал от «минус» 50 до «минус» 10°C, наиболее предпочтителен интервал от «минус» 40 до «минус» 20°C. Как правило, для получения высокомолекулярных полимеров изобутилена с относительно узким молекулярно-массовым распределением желательно поддержание температурного режима «минус» 35±5°C. Полимеризационный процесс осуществляют в указанных условиях в течение времени, достаточного для достижения требуемой конверсии мономеров в высокомолекулярный продукт, либо до самопроизвольной остановки полимеризации. Предпочтительным является осуществление полимеризации в течение от 10 минут до 24 часов, наиболее предпочтительным от 30 минут до 6 часов. Для прекращения полимеризации в случае необходимости к реакционной массе добавляют вещества, подавляющие катионную полимеризацию, например водный или спиртовой аммиак, алифатические спирты нормального либо разветвленного строения, амины, другие вещества, способные проявлять основные свойства.

Стадию выделения полимера осуществляют любыми известными способами.

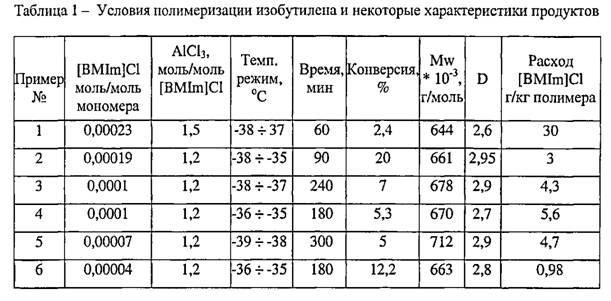

Примеры 1-6

Приготовление инициирующей системы

Все операции проводят в перчаточном боксе в атмосфере сухого азота. К 16,18 ммоль хлорида 1-метил-3-бутилилимидазолия ([BMIm]Cl), помещенного в плоскодонную колбу объемом 10 мл, при постоянном перемешивании добавляют небольшими порциями от 16,18 до 24,27 ммоль безводного хлорида алюминия (см. Таблицу 1). Реакция идет с разогревом, при этом реакционная масса становится жидкой. Образовавшуюся в результате инициирующую систему вводят в реакцию полимеризации изобутилена.

Полимеризация

Полимеризацию осуществляют в атмосфере инертного газа с использованием реакторной системы с реактором объемом 0,5 л, оснащенной охлаждающим термостатом.

В охлажденный до температуры «минус» 38°C реактор помещают 300 мл изобутилена. К перемешиваемому мономеру при температуре «минус» 38°C добавляют расчетное количество инициирующей системы, приготовленной, как описано выше. Реакцию полимеризации ведут в течение от 60 до 300 минут, поддерживая температуру реакционной массы в определенном температурном интервале (см. Таблицу 1). Затем добавляют «стоппер» катионной полимеризации (водный раствор аммиака либо диэтиламин в количестве около 1 мл). Удаляют непрореагировавший мономер, выделенный полимер сушат в вакуумном сушильном шкафу при температуре 60°C в течение нескольких часов.

Пример 7 (сополимеризация)

Инициирующую систему используют такую же, как в примерах (1-6): 1-метил-3-бутилимидазолия хлорид (ИЖ) и хлорид алюминия (кислоту Льюиса) в мольном соотношении 1:1,2. Соотношение ИЖ/мономеры составляет 1*10-4.

К 250 мл изобутилена, охлажденного до «минус» 38°C, при перемешивании добавляют 4,2 мл свежеперегнанного изопрена, затем добавляют 50 мг ионно-жидкостной инициирующей системы. Полимеризацию ведут в течение 4 часов при температурном режиме от «минус» 35 до «минус» 38°C. Затем к полимеризационной массе добавляют 1 мл водного раствора аммиака, удаляют не вступивший в реакцию мономер, выделяют и сушат полимер, как описано в примерах 1-6. Получают сополимер изобутилена и изопрена со следующими характеристиками: Mw 198000 г/моль, Мn 90000 г/моль. Конверсия мономера составляет 4,5%, мольное содержание олефиновых связей 1,14%.

Изобретение относится к способу получения гомополимеров α-олефинов, в частности полиизобутилена, и сополимеров α-олефинов, например изобутилена, 1-бутена, 1-гексена, 1-октена, 1-децена, α-метил-стирола, с диенами, например бутадиеном, изопреном, либо другим углеводородом, содержащим как минимум одну систему сопряженных двойных углерод-углеродных связей, в присутствии инициирующих систем. Способ получения поли-α-олефинов или сополимеров α-олефинов с диенами включает полимеризацию α-олефина или его сополимеризацию с диеном в среде α-олефинового мономера либо углеводородного растворителя в присутствии инициирующей системы, включающей ионную жидкость и соединение, являющееся кислотой Льюиса. Способ отличается тем, что количество добавляемой инициирующей системы без учета необязательного разбавителя составляет от 0,001 до 1 г на 1 кг исходного α-олефинового мономера. Технический результат заключается в снижении количества используемой при полимеризации ионной жидкости, в связи с чем не требуется извлечение ее из получаемых полимеров и последующая регенерация. 7 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения поли-α-олефинов или сополимеров α-олефинов с диенами, включающий полимеризацию α-олефина или его сополимеризацию с диеном в среде α-олефинового мономера либо углеводородного растворителя в присутствии инициирующей системы, включающей ионную жидкость и соединение, являющееся кислотой Льюиса, отличающийся тем, что количество добавляемой инициирующей системы без учета необязательного разбавителя составляет от 0,001 до 1 г на 1 кг исходного α-олефинового мономера.

2. Способ по п. 1, отличающийся тем, что в качестве кислоты Льюиса используют соединение алюминия, бора, титана или олова.

3. Способ по п. 2, отличающийся тем, что в качестве соединений алюминия, бора, титана или олова используют галогенид алюминия, бора, титана или олова.

4. Способ по п. 3, отличающийся тем, что в качестве галогенида алюминия, бора, титана или олова используют хлорид, бромид или фторид алюминия, бора, титана или олова.

5. Способ по п. 2, отличающийся тем, что в качестве кислоты Льюиса используют металлорганическое соединение алюминия, бора, титана или олова.

6. Способ по п. 5, отличающийся тем, что в качестве металлорганического соединения алюминия, бора, титана или олова используют соединение общей формулы RnMeX3-n, где R - углеводородный радикал; Me - атом алюминия, бора, титана или олова; X представляет собой группу Сl-, Br-, F-, Н-, -OR, -SR, -NR2, RCOO-, -CN; n=1-3.

7. Способ по п. 6, отличающийся тем, что в качестве углеводородного радикала R выступает любой алкильный заместитель линейного, разветвленного или циклического строения.

8. Способ по п. 1, отличающийся тем, что в качестве ионной жидкости используют соединение, выбранное из группы:

где R1, R2, R3, R4, R5 - любой алкильный заместитель линейного, разветвленного или циклического строения, а X- представляет собой анион гексафторфосфата [PF6]-, тетрафторбората [BF4]-, галогенида (F-, Cl-, Br-, I-), нитрата [NO3]-, сульфата [SO4]2-, трифлата [CF3SO3]- или хлороалюминат-ионов [AlCl4]-, [Al2Cl7]-, [Al3Cl10]-.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| WO 00/32572 A2, 08.06.2000 | |||

| 0 |

|

SU286848A1 | |

Авторы

Даты

2015-02-20—Публикация

2012-04-23—Подача