Изобретение относится к строительству, в частности к производству керамзитобетонных блоков, имеющих лицевой фактурный слой, которые могут быть использованы при возведении наружных стен зданий и сооружений.

Известен способ изготовления строительных изделий с рельефной отделкой поверхности путем укладки в форму с фасонным поддоном-матрицей формовочной смеси, уплотнения ее, твердения и последующей распиловки полученной заготовки на отдельные элементы /1/

Однако для получения изделий требуемой толщины процесс формования повторяют многократно, что резко снижает эффективность применения известного способа.

Известен способ изготовления бетонных изделий, включающий приготовление формовочной массы, укладку ее в форму с рельефообразующей матрицей, вибрирование и тепловлажностную обработку /2/.

Для получения четкого рельефа поверхности сначала в известном способе изготавливают отделочный слой, укладываемый непосредственно на рельефообразующую матрицу, с обязательным виброуплотнением его, после чего на отделочный слой укладывают основной слой бетона. Однако двухслойное формование не обеспечивает достаточно прочного сцепления между слоями, что приводит к сколам, отслоению и разрушению рельефной отделки. Кроме того, вибрирование сравнительно тонкого (не более 3-х см) отделочного слоя вызывает смещение матрицы в форме, что резко снижает качество рельефной отделки.

Известен способ изготовления бетонных изделий, включающий приготовление бетонной смеси, укладку ее в форму с рельефообразующей матрицей, вибрирование и тепловлажностную обработку, при этом для приготовления бетонной смеси используют механоактивированный цемент, а укладку смеси осуществляют одновременно с вибрированием с частотой колебаний 35-40 Гц и амплитудой колебаний 0.2-0,5 мм /3/

Недостатком этого способа является низкое качество бетонных изделий.

Наиболее близким по технической сущности к предлагаемому является способ изготовления стеновых изделий с лицевым фактурным слоем, включающий приготовление формовочной массы, укладку ее в форму, приготовление формовочной массы для лицевого фактурного слоя из цементно-песчаной смеси с добавлением железооксидных пигментов разных цветов, при этом формовочную массу для основного слоя готовят из легкобетонной смеси, включающей натуральные или искусственные пористые наполнители, которую укладывают в форму в виде разборной или съемной опалубки, с установленным в ней сменным технологическим поддоном, затем производят уплотнение придавливанием легкобетонной смеси и в объем формы, оставшийся после уплотнения легкобетонной смеси, на последнюю укладывают слой цементно-песчаной смеси с добавленными железооксидными пигментами, на который устанавливают верхний пуансон с матрицей, размер и форма которых идентичны опалубке и установленному в ней сменному технологическому поддону, после чего производят формование, включающее одновременное сдавливание и вибропрессование слоев, находящихся в форме /4/.

Недостатком этого способа является ограниченные функциональные возможности, так как блоки не обеспечивают качественную подготовку внутренней поверхности здания или сооружения под отделочные работы; низкая прочность блоков, сравнительно большой их вес.

Техническим результатом предлагаемого изобретения является расширение функциональных возможностей за счет получения блоков стабильных размеров, повышение их прочности и уменьшение веса.

Поставленный технический результат достигается способом изготовления керамзитобетонных блоков с лицевым фактурным слоем, включающим приготовление формовочной массы, укладку ее в форму в виде разборной или съемной опалубки с установленным в ней сменным технологическим поддоном, выполненным в виде фактурной матрицы, применение формовочной массы для лицевого фактурного слоя, при этом в качестве формовочной массы для лицевого фактурного слоя используют стеклофибробетон, который первоначально наносят методом распыления на фактурную матрицу слоем 2-4 мм, при этом формовочную массу для основного слоя готовят из смеси керамзита фракциями 10-20 мм с бетоном в соотношении 65-75% керамзита, остальное бетон, и заливают в форму по прошествии 25-35 минут после нанесения лицевого фактурного слоя до верхнего края формы, содержимое формы подвергают вибропрессованию в течение 1-2 минут, возникшее свободное пространство в форме в 1-2,5 см до краев формы заливают бетоном без фракций керамзита, после чего сформированную массу подвергают дополнительному кратковременному (несколько секунд) вибропрессованию, после чего сформированную массу подвергают сушке в сушильной камере с последующим извлечением блока из формы.

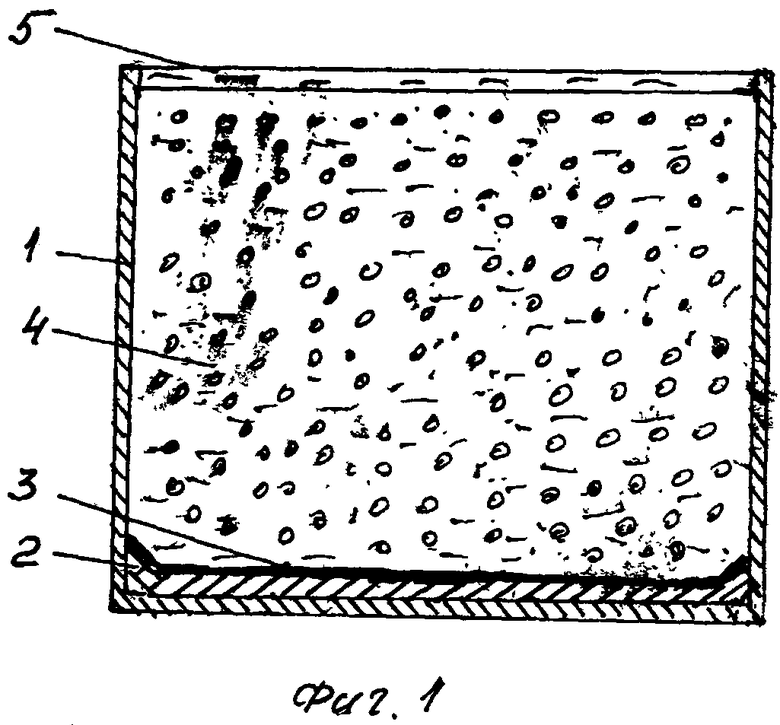

Предлагаемый способ, который схематично поясняется чертежом - фиг.1, осуществляется следующим образом.

Для изготовления керамзитобетонных блоков по предлагаемому способу используют форму 1 в виде разборной или съемной опалубки с установленным в нем сменным технологическим поддоном 2, выполненным в виде фактурной матрицы. В качестве формовочной массы 3 для лицевого фактурного слоя используют стеклофибробетон, который первоначально наносят методом распыления на фактурную матрицу слоем 2-4 мм. Формовочную массу 4 для основного слоя готовят из смеси керамзита фракциями 10-20 мм с бетоном в соотношении 65-75% керамзита, остальное бетон. По прошествии 25-35 минут после нанесения лицевого фактурного слоя в форму заливают до верхнего края формы формовочную массу 4 для основного слоя, содержимое формы подвергают вибропрессованию в течение 1-2 минут.Возникшее свободное пространство в форме в 1-2,5 см до краев формы заливают бетоном 5 без фракций керамзита, после чего сформированную массу подвергают дополнительному кратковременному (несколько секунд) вибропрессованию, после чего сформированную массу подвергают сушке в сушильной камере с последующим извлечением блока из формы.

Внутренняя поверхность формы может предусматривать выемки и впадины для формирования в блоке соединения паз-гребень (на чертеже не показано).

Использование стеклофибробетона положительно отражается на качестве блоков. Действительно, стеклофибробетон сочетает в себе положительные свойства обоих компонентов - бетона и стеклофибры. От первого он унаследовал высокую прочность на сжатие, от второго - более высокую, по сравнению с обычным бетоном, устойчивость к образованию трещин, водонепроницаемость и эксплуатационную стойкость.

Известно, что бетон имеет низкие показатели сопротивления растягивающим усилиям. Стеклофибробетон в сравнении с обычным бетоном аналогичной марки имеет:

больший в 4-5 раз предел прочности на растяжение при изгибе (Rри);

увеличенный в 3-4 раза предел прочности на осевое растяжение (Rp);

превышение ударной вязкости в 15-20 раз.

Очень важно и то, что стеклофибробетон, изделия из него являются экологически чистыми, эстетичными и долговечными. Существенное преимущество материала - отсутствие экранирующей способности, то есть электромагнитная прозрачность.

Более широкие функциональные возможности за счет получения блоков стабильных размеров, повышение их прочности и уменьшение веса является достоинством и преимуществом предлагаемого технического решения по сравнению с прототипом.

Источники информации

1. Авторское свидетельство СССР №345109, м. кл. C04B 40/00, 1968 г.

2. Рекомендации по применению бетонов на белых и цветных цементах и рельефообразующих матриц в заводской отделке, ЦНИИЭПжилища, 1979, с.12-14.

3. Патент на изобретение RU №2132274, м. кл. B28B 1/08, 1999 г.

4. Патент на изобретение RU №2288838, м. кл. B28B 1/087; E04C 1/40, 2006 г.

Изобретение относится к строительству, в частности к производству керамзитобетонных блоков, имеющих лицевой фактурный слой, которые могут быть использованы при возведении наружных стен зданий и сооружений. Способ изготовления керамзитобетонных блоков с лицевым фактурным слоем включает приготовление формовочной массы, укладку ее в форму в виде разборной или съемной опалубки с установленным в ней сменным технологическим поддоном, выполненным в виде фактурной матрицы. Для лицевого фактурного слоя применяют формовочную массу. При этом в качестве формовочной массы используют стеклофибробетон, который первоначально наносят методом распыления на фактурную матрицу слоем 2-4 мм. Формовочную массу для основного слоя готовят из смеси керамзита фракциями 10-20 мм с бетоном в соотношении 65-75% керамзита, остальное бетон. Заливают указанную массу в форму по прошествии 25-35 минут после нанесения лицевого фактурного слоя до верхнего края формы. Содержимое формы подвергают вибропрессованию в течение 1-2 минут. Возникшее свободное пространство в форме в 1-2,5 см до краев формы заливают бетоном без фракций керамзита. После чего сформированную массу подвергают дополнительному кратковременному (несколько секунд) вибропрессованию. Сформированную массу подвергают сушке в сушильной камере с последующим извлечением блока из формы. Техническим результатом является расширение функциональных возможностей за счет получения блоков стабильных размеров, повышение их прочности и уменьшение веса. 1 ил.

Способ изготовления керамзитобетонных блоков с лицевым фактурным слоем, включающий приготовление формовочной массы, укладку ее в форму в виде разборной или съемной опалубки с установленным в ней сменным технологическим поддоном, выполненным в виде фактурной матрицы, применение формовочной массы для лицевого фактурного слоя, отличающийся тем, что в качестве формовочной массы для лицевого фактурного слоя используют стеклофибробетон, который первоначально наносят методом распыления на фактурную матрицу слоем 2-4 мм, при этом формовочную массу для основного слоя готовят из смеси керамзита фракциями 10-20 мм с бетоном в соотношении 65-75% керамзита, остальное бетон, и заливают в форму по прошествии 25-35 минут после нанесения лицевого фактурного слоя до верхнего края формы, содержимое формы подвергают вибропрессованию в течение 1-2 минут, возникшее свободное пространство в форме в 1-2,5 см до краев формы заливают бетоном без фракций керамзита, после чего сформированную массу подвергают дополнительному кратковременному (несколько секунд) вибропрессованию, после чего сформированную массу подвергают сушке в сушильной камере с последующим извлечением блока из формы.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ ИЗ ЛЕГКИХ БЕТОНОВ С ЛИЦЕВЫМ ФАКТУРНЫМ СЛОЕМ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ БЕТОННЫХ ПЛИТ | 1992 |

|

RU2029682C1 |

| RU 2064408 C1, 27.07.1996 | |||

| СТЕНОВОЙ БЛОК (ВАРИАНТЫ), МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ | 2011 |

|

RU2465415C1 |

| GB 946369 A, 15.01.1964 | |||

Авторы

Даты

2015-02-27—Публикация

2014-02-19—Подача