ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области производства строительных материалов.

УРОВЕНЬ ТЕХНИКИ

Хорошо известно, что отдельные недостатки традиционно используемых строительных материалов могут быть устранены путем совмещения разных материалов в одном изделии.

В частности, строительные блоки из крупнопористого бетона обладают превосходными теплоизоляционными свойствами, являются легкими, но при этом имеют грубую непривлекательную внешнюю поверхность, крошатся, пропускают воздух, пар, влагу и не удерживают анкерные соединения.

Этот недостаток может быть устранен, например, за счет формирования на поверхности строительных блоков из крупнопористого бетона, дополнительного слоя материала высокой плотности, который был бы лишен упомянутых недостатков, например, бетона с малым размером частиц наполнителя.

Известны строительные блоки, у которых, по крайней мере, лицевая стенка выполнена из иного (чем сердцевина) материала (патенты РФ на изобретения №№2478040, 2465415, 2060332, 2742921, патент РФ на полезную модель №91690, GB 526787 A, DE 19917653 А1 и заявка РФ на изобретение №2003126451 А).

Недостаток известных блоков состоит в сложной технологии изготовления (например, в 2060332 необходимо использовать металлическую сетку-разделитель), либо в том, что слой плотного материала защищает только одну или две стороны блока.

Наиболее близким является способ, описанный в заявке РФ на изобретение №2003126451. Известный способ производства многослойного стенового камня, включает следующие этапы:

формируют несъемную опалубку путем установки замкнутой наружной формы, стороны которой выполнены с вертикальными прорезями, на поддон, либо на другую ровную поверхность,

размещают симметрично внутри нее подобную ей внутреннюю вставку, стороны которой снабжены вертикальными прорезями, соответствующие прорезям формы,

фиксируют относительно друг друга форму и вставку вертикальными элементами, установленными в прорезях,

заполняют пространство между формой и вставкой строительным песчаным бетоном,

омоноличивают его путем вибропрессования либо вибролитьем,

удаляют форму, вставку и вертикальные элементы,

формируют ячейки внутри полученной несъемной опалубки путем закладки разделительных взаимосвязанных перегородок, свободные концы которых фиксируют в щелях сторон несъемной опалубки, полученных от вертикальных элементов,

производят заливку ячеек либо ячеистым бетоном, либо бетоном на легких наполнителях в виде полистирола, керамзита, опилок, золы, выдерживают, высушивают, удаляют разделительные перегородки и

получают готовый многослойный стеновой камень, отправляемый на штабелирование.

Исходя из описания известного способа можно предположить, что заготовки блоков выдерживают для набора прочности в разборных формах. На это указывает, например, упоминание трех отдельных элементов, из которых собирается первичная опалубка, что характерно для сборки форм для вибролитья, при котором применяются фиксирующие элементы (вставки).

Применение вертикальных фиксирующих элементов с четырех сторон также характерно для тонкостенной опалубки, применяемой по способу вибролитья и обусловлено необходимостью сохранению геометрии форм в момент принятия нагрузки от подаваемой смеси, и наоборот при применении метода вибропрессования на общеизвестных образцах вибропрессового оборудования вертикальные элементы как правило используются только с двух противоположных сторон формы и несут другую задачу, а именно постоянную фиксацию внутренней части формы (вставки) и так же из-за значительных воспринимаемых нагрузок от процесса вибропрессования, имеют конусообразный вид и размер значительно толще необходимого для разделительной перегородки, что делает сформированные прорези такой формы малопригодными для исполнения технических решений указанных в рассматриваемом патенте.

В описании известного способа не упоминается, что материал стенок несъемной опалубки (смесь) сжимают прессом, но указано, что высота используемой опалубки равна высоте изделия, что возможно только при применении способа вибролитья т.к. при использование метода вибропрессования на общеизвестных типах оборудования усадка смеси в форме достигает 10% и более.

В описании известного способа указано, что при вибропрессовании форму удаляют после первичной кристаллизации смеси, что подразумевает использование на каждое изделие отдельной формующей опалубки, что опять же характерно для технологий вибролитья, т.к. при вибропрессовании используется одна матрица с толстыми прочными стенками из устойчивых к нагрузкам сталей, и изделие выходит из опалубки в течение нескольких секунд после формовки без предварительного набора прочности.

Однако, в этом случае, для изготовления блоков в промышленных масштабах потребуется большое количество форм (равное количеству блоков, изготавливаемых за смену).

Кроме этого, в известном способе для изготовления наружного периметра блока применяют строительный песчаный бетон, который обладает низкими теплоизолирующими характеристиками, в связи с чем замкнутый наружный периметр несъемной опалубки создаст мостики холода, а блоки из такого материала не будут теплоэффективными. Бороться с этим предлагается за счет усложнения конструкции и технологии его изготовления блока посредством введения дополнительных слоев легкого бетона.

Сердцевину несъемной опалубки в известном способе заливают бетоном на легких наполнителях, без какой либо дополнительной обработки в виде, например, вибрирования или заглаживания смеси, что возможно только если смесь очень подвижна и имеет пластичность П5 и выше (что характерно для бетонов с заполнением межзернового пространства). Это исключает применение для заполнения сердцевины блока крупнопористых беспесчаных бетонов из пористого наполнителя, капсулированного жидким цементным раствором, т.к. последний имеет пластичность, как правило, в среднем П2 и требует дополнительного физического воздействия для равномерной укладки в форму.

Можно констатировать, что известный способ скорее всего может быть реализован только при использовании вибролитья в форму для всех слоев несъемной опалубки и заполнения сердцевины. При этом данная технология предусматривает два цикла сборки разборки опалубки вначале формообразующая оснастка для несъемной опалубки, после сборка-разборка внутренних перегородок, что делает процесс трудоемким. Кроме этого применение жесткой сварной опалубки из трех элементов для несъемной опалубки значительно затруднит снятие ее с готового изделия и сделает очень сложным очистку от остатков раствора и смазку разделительными составами внутренних стенок соприкасающихся с бетоном из-за малого расстояния между стенок опалубки формирующих изделие.

КРАТКОЕ РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в создании способа производства строительных блоков, обладающих высокими теплоизолирующими свойствами за счет большого содержания пористого наполнителя в основной толще (сердцевине) блока и в то же время имеющих высокую стойкость к негативным факторам окружающей среды и декоративность внешних поверхностей, которая недостижима для цельных блоков из крупнопористого материала.

Технический результат, обеспечиваемый предлагаемым способом, состоит в том, что поставленная задача решена притом, что для изготовления строительных блоков не требуется большого количества форм, а сердцевина может быть изготовлена из крупнопористого бетона, упрочненного прессованием.

Для достижения указанного технического результата, при производстве бетонных блоков на первом этапе (на линии формовки стенок блока) в матрице на стандартном общеизвестном оборудовании для полусухого вибропрессования (вибропрессе) изготавливается несъемная опалубка, состоящая из замкнутого периметра образованного стенками блока выполненными из смеси в состав которой входит пористый наполнитель округлой или гравелистой формы мелких фракций.

Далее заготовку на технологическом поддоне отправляют в сушку для набора прочности.

После набора достаточной прочности заготовку отправляют на второй этап обработки на линию формовки сердцевины блока для заполнения несъемной опалубки крупнопористым беспесчаным бетоном, содержащим пористый наполнитель округлой или гравелистой формы по методу капсулирования жидким цементным раствором.

При этом после подачи технологического поддона с набравшей необходимую прочность несъемной опалубкой (наружными стенками изделия) в зону технологического выреза рабочего стола, рабочий стол опускают и стенки несъемной опалубки фиксируют в рабочем положении с помощью зажимов, которые выполняют, в том числе функцию принятия боковых нагрузок от вибропрессования при заполнении крупнопористым бетоном и обеспечивают сохранение целостности стенок несъемной опалубки.

Далее с помощью мерного ящика подают крупнопористый беспесчаный бетон, содержащий пористый наполнитель, изготовленный по методу капсулирования жидким цементным раствором, при этом использование метода капсулирования делает смесь более подвижной, что в свою очередь, требует меньших нагрузок на сжатие, снижает боковые нагрузки на стенки несъемной опалубки и улучшает удобоукладываемость в форму, а также при методе капсулирования наполнителя жидким цементным раствором обволакивающий цементный слой на гранулах пористого наполнителя достаточно тонкий, за счет чего сохраняется теплоэффективность блока. Далее осуществляют вибрирование смеси с помощью штырьевого вибратора, который необходим для более равномерного распределения смеси из крупнопористого бетона внутри несъемной опалубки, после чего мерный ящик возвращают в первоначальное положение.

В случае использования наполнителя с нестабильным гранулометрическим составом вне зависимости от точности дозирования смеси почти невозможно добиться точного расположения поверхности наполнителя заподлицо с верхними торцами несъемной опалубки после вибрирования. В этой связи возможно два варианта технологии: либо использовать наполнитель с заданным гранулометрическим составом (например, одну узкую фракцию или смесь нескольких узких фракций с заданной крупностью) и стабильными свойствами, либо подавать в опалубку чуть меньше смеси, чем необходимо для ее заполнения заподлицо с верхними торцами опалубки, а после вибрирования оставшееся пространство между уровнем пористого бетона и верхними торцами опалубки заполнять пластичным бетоном, который не подвержен усадке.

В первом варианте технологии, когда используют крупнопористый бетон с контролируемым гранулометрическим составом наполнителя, опалубку можно заполнять точно заданным количеством бетона с тем расчетом, что после вибрирования и сжатия пластинчатым прессом-вибратором, плоскость поверхности крупнопористого бетона будет располагаться заподлицо с верхними торцами опалубки.

Во втором варианте технологии после вибрирования смесь выравнивают в плоскости и дополнительно сжимают с помощью пластинчатого пресса-вибратора для крупнопористого бетона до положения ниже уровня верхней кромки несъемной опалубки на глубину укладки верхнего слоя из бетона пористого наполнителя мелких фракций.

Далее с помощью мерного ящика для бетона из пористого наполнителя мелких фракций смесь подается в несъемную опалубку, не до конца наполненную крупнопористым бетоном, и мерный ящик возвращают в первоначальное положение, далее с помощью пластинчатого пресса - вибратора смесь из пористого наполнителя мелких фракций выравнивают в плоскости и сжимают по высоте до верхней кромки несъемной опалубки становясь с ней заподлицо, или для выравнивания в плоскости используется заглаживатель, например в виде виброрейки, после чего зажимы отводят от стенок блока, освобождая его, рабочий стол приподнимают на нужную высоту и технологический поддон с изделием отправляют в сушку.

Применение слоя из бетона пористого наполнителя мелких фракций, позволяет избежать возникновения перепадов высот, обусловленных тем, что на практике гранулометрический состав крупных фракций основных пористых наполнителей таких как, например керамзит отличаются от партии к партии, а вместе с этим меняется и глубина (процент) усадки смеси из крупнопористого бетона.

После набора прочности в сушке блок готов к использованию.

ПОДРОБНОЕ РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено изобретение, является снижение себестоимости производства блоков из крупнопористого беспесчаного бетона, содержащего пористый наполнитель по смешанной технологии капсулирования наполнителя жидким цементным раствором и полусухого вибропрессования с улучшенными технико-экономическими показателями такого производства.

Поставленная задача решена благодаря тому, что в предлагаемом способе производства строительных блоков, используют:

(а) первый материал, представляющий собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель,

(б) второй материал, представляет собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего, в котором гидравлическое вяжущее не полностью заполняет пространство между частицами упомянутого наполнителя.

Предлагаемый способ предусматривает следующие стадии:

(1) упомянутый первый материал подают в пресс-форму вибропресса и осуществляют вибропрессование полусухим методом, с получением заготовки, имеющей боковую поверхность из уплотненного первого материала и внутреннюю полость, открытую сверху и снизу,

(2) позволяют заготовке, полученной на этапе 1, набрать прочность, после чего

(3) упомянутый второй материал подают во внутреннюю полость упомянутой заготовки и уплотняют вибрированием и прессованием, затем

(4) уплотняют верхний слой упомянутого второго материала посредством пластинчатого пресса-вибратора,

(5) позволяют заготовке, полученной на этапе 3, набрать прочность.

Таким образом в способе совмещены два технологических приема, основанных на противоположных принципах работы: виброрессование полусухим методом и капсулирование наполнителя жидким цементным раствором.

При вибропрессовании смесь делают жесткой, полусухой и сжимают под большим давлением, одновременно вибрируя, при этом частицы уплотняются, «переплетаются» и создают взаимное сцепление до такого состояния, при котором могут удерживать статичную форму изделия при удалении исходной матрицы сразу, при этом из сформированной части максимально удаляется воздух (остаток воздушных пор как правило от 3 до 7%).

При капсулировании наполнителя жидким цементным раствором смесь более пластична и при незначительных усилиях вибрирования занимает форму, в которую ее подают, самостоятельно не удерживает приданную ей форму, и удаление формообразующей матрицы возможно только после определенного набора прочности изделия. При этом сформированная часть содержит от 25% до 40% воздушных пор между гранулами наполнителя.

После стадии 4 поверхность вышеупомянутого второго материала может располагаться заподлицо с верхними торцами стенок упомянутой заготовки. Альтернативно, после стадии 4 между верхними торцами стенок вышеупомянутой заготовки и поверхностью вышеупомянутого второго материала может возникать свободное пространство, которое заполняют третьим материалом, содержащим пористый наполнитель мелких фракций и гидравлическое вяжущее и уплотняют верхний слой упомянутого третьего материала посредством пластинчатого пресса-вибратора таким образом, что поверхность упомянутого третьего материала располагается заподлицо с верхними торцами стенок вышеупомянутой заготовки. Уплотнение верхнего слоя упомянутого третьего слоя может осуществляться посредством виброрейки так, что поверхность упомянутого третьего материала располагается заподлицо с верхними торцами стенок вышеупомянутой заготовки.

В одном из вариантов осуществления вышеописанного способа, вышеупомянутый слой, располагающийся заподлицо с верхними торцами стенок упомянутой заготовки, может быть снабжен, по меньшей мере, одним терморазрывом.

В еще одном варианте осуществления вышеописанного способа, вибрацию на этапе (3) осуществляют посредством вибратора, снабженного штырями, выполненными с возможностью погружения в толщу вышеупомянутого второго материала при осуществлении вибрации.

В другом варианте осуществления вышеописанного способа, вибрацию и прессование на этапе (3) осуществляют посредством аппарата, снабженного зажимом с подвижными стенками, выполненными с возможностью наложения на вышеупомянутые боковые стенки заготовки, полученной на этапе (2) таким образом, что при осуществлении вибрации и прессования на этапе (3) подвижные стенки упомянутого зажима препятствуют разрушению боковых стенок заготовки.

В одном варианте осуществления вышеописанного способа, вышеупомянутый пористый наполнитель в вышеупомянутых первом и/или втором и/или третьем материалах выбран из группы, включающей в себя стекловидный пористый наполнитель, керамзит, перлит, вермикулит и шунгит.

В еще одном варианте осуществления вышеописанного способа, вышеупомянутое гидравлическое вяжущее в вышеупомянутых первом и/или втором и/или третьем материалах представляет собой портландцемент.

В другом варианте осуществления вышеописанного способа, вышеупомянутый первый и/или второй и/или третий материалы, практически не содержат песка. Снижение доли или исключение песка из состава материалов позволяет уменьшить их плотность и теплопроводность.

В одном варианте осуществления вышеописанного способа, вышеупомянутые первый и/или второй и/или третий материалы дополнительно содержат функциональные добавки, выбранные из группы, включающей пластификатор, ускоритель схватывания, воздухововлекающую добавку.

В еще одном варианте осуществления вышеописанного способа, вышеупомянутый первый и/или второй и/или третий материалы, дополнительно содержат в себе золу-унос.

В другом варианте осуществления вышеописанного способа, вышеупомянутые первый и/или третий материалы имеют влажность массы 6-8 мас.%.

В одном варианте осуществления вышеописанного способа, D60 частиц наполнителя в вышеупомянутом первом и/или третьем материале составляет менее 2 мм. Под "D60" подразумевается, что как минимум 60% частиц имеет размер (определенный с помощью сита с соответствующим размером ячейки), соответствующий указанному значению/диапазону.

В еще одном варианте осуществления вышеописанного способа, вышеупомянутый первый и/или третий материалы дополнительно содержат в себе волокнистый щелочеустойчивый наполнитель, выбранный из группы, включающей штапельное стекловолокно и штапельное базальтовое волокно.

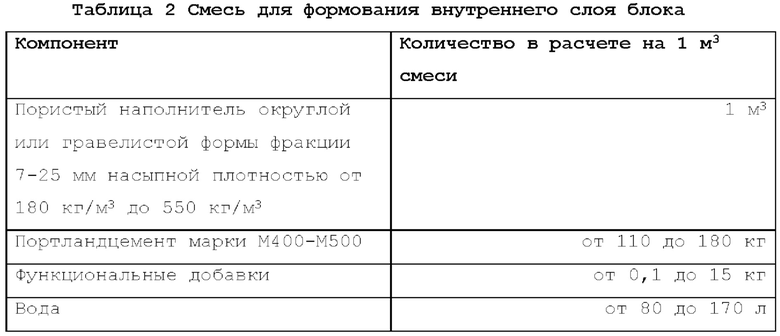

В другом варианте осуществления вышеописанного способа, вышеупомянутый первый и/или третий материал имеет следующий состав, мас.%:

В одном варианте осуществления вышеописанного способа, D60 частиц наполнителя в вышеупомянутом втором материале составляет более 7-25 мм.

В еще одном варианте осуществления вышеописанного способа, объемная доля наполнителя и пустот, не заполненных вяжущим, в вышеупомянутом втором материале больше 50%.

В другом варианте осуществления вышеописанного способа, объемная доля воздушных пор в вышеупомянутом втором материале больше 15%.

В одном варианте осуществления вышеописанного способа, вышеупомянутый второй материал имеет следующий состав (в расчете на 1 м3):

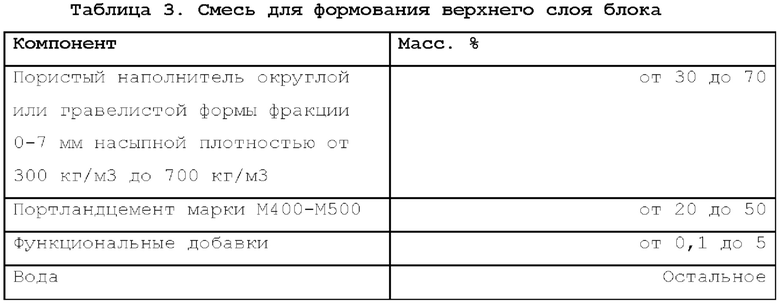

В еще одном варианте осуществления вышеописанного способа, упомянутый третий материал имеет следующий состав (мас.%):

В еще одном своем аспекте настоящее изобретение относится к строительному блоку, полученному вышеописанным способом.

В одном варианте воплощения вышеописанного блока, его стенки снабжены выступами и пазами ответной формы.

В еще одном варианте воплощения вышеописанного блока, по меньшей мере, одна его стенка имеет вертикальные ребристую поверхность для нанесения штукатурных или клеевых растворов.

В другом варианте воплощения вышеописанного блока, его вертикальные стенки формируют сложную фигуру из пяти или более стенок.

В одном варианте воплощения вышеописанного блока, его стенки снабжены технологическими пазами и/или отверстиями для использования других технологических элементов.

Изобретение, описанное в общем виде, будет наглядно проиллюстрировано ниже с помощью прилагаемых фигур на примере некоторых предпочтительных форм воплощения.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

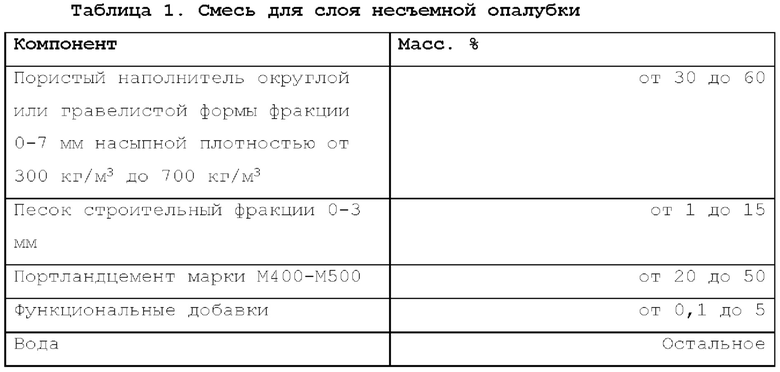

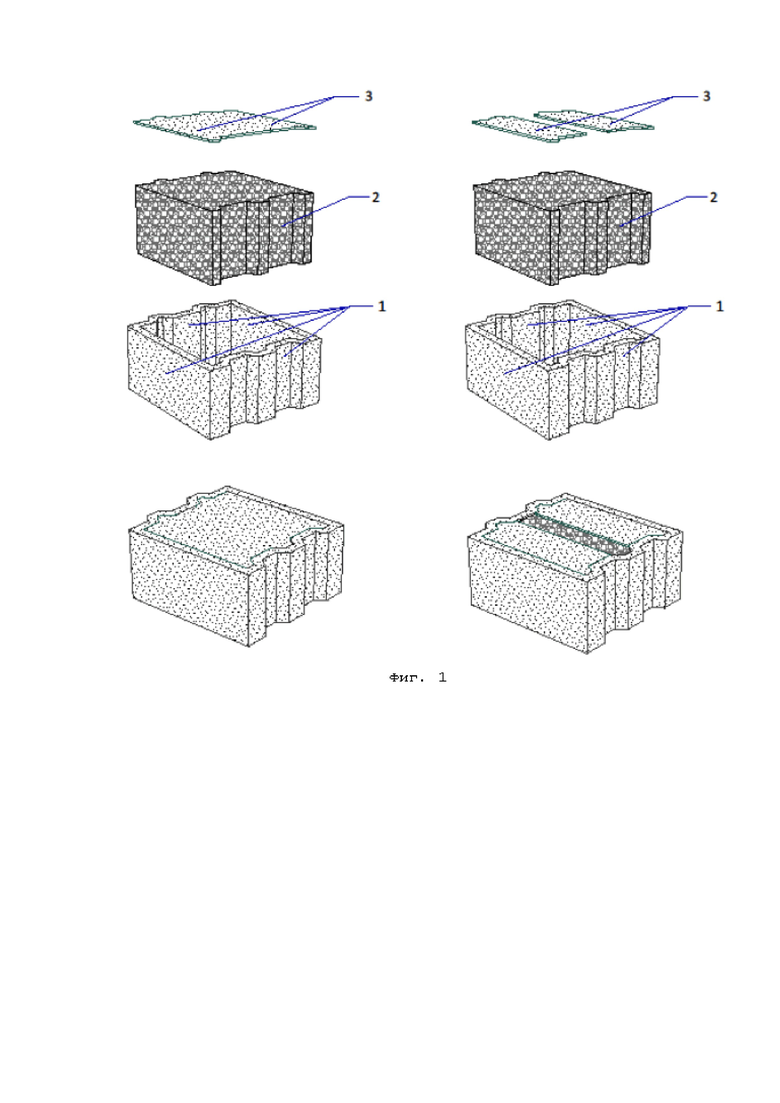

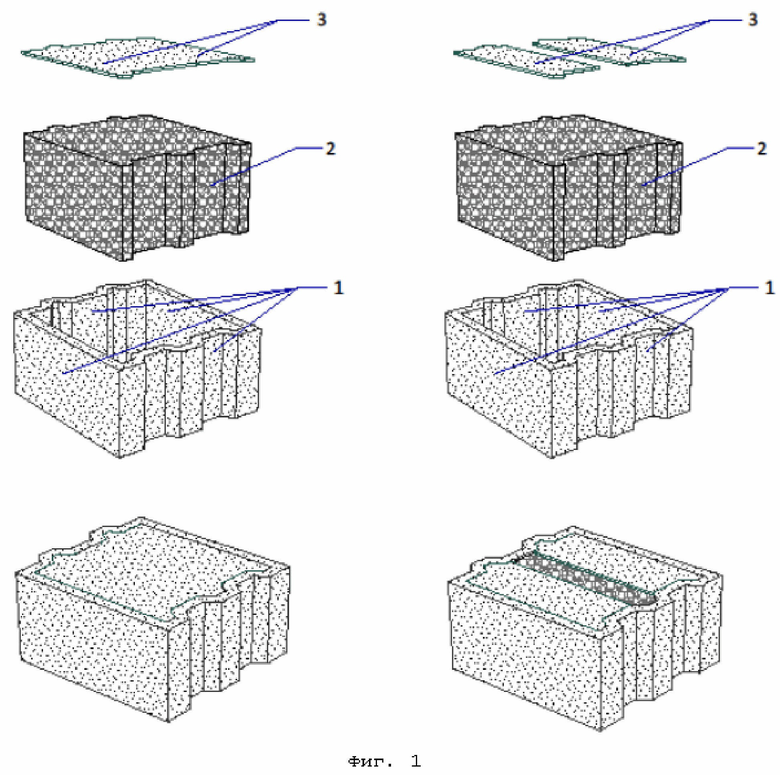

Фиг. 1 - Варианты выпускаемых блоков по смешанной технологии.

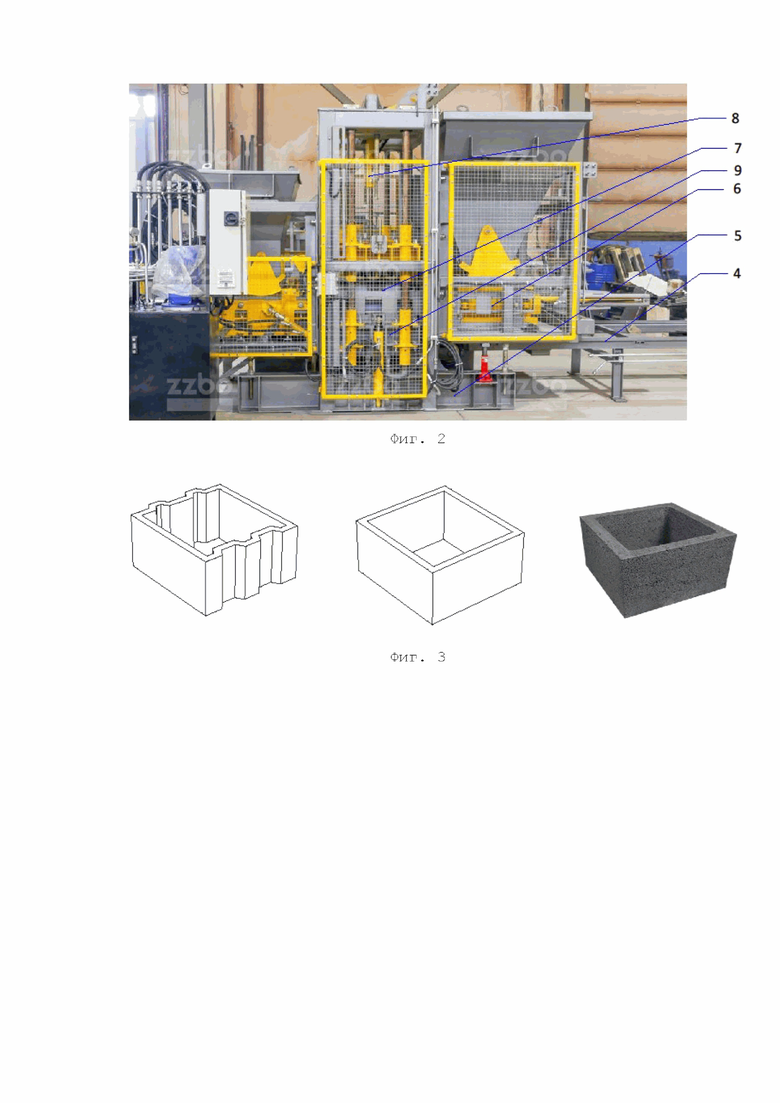

Фиг. 2 - Общий вид линии 1 формовки внешних стенок блока 1.

Фиг. 3 - Виды стенок блока (несъемной опалубки) 1.

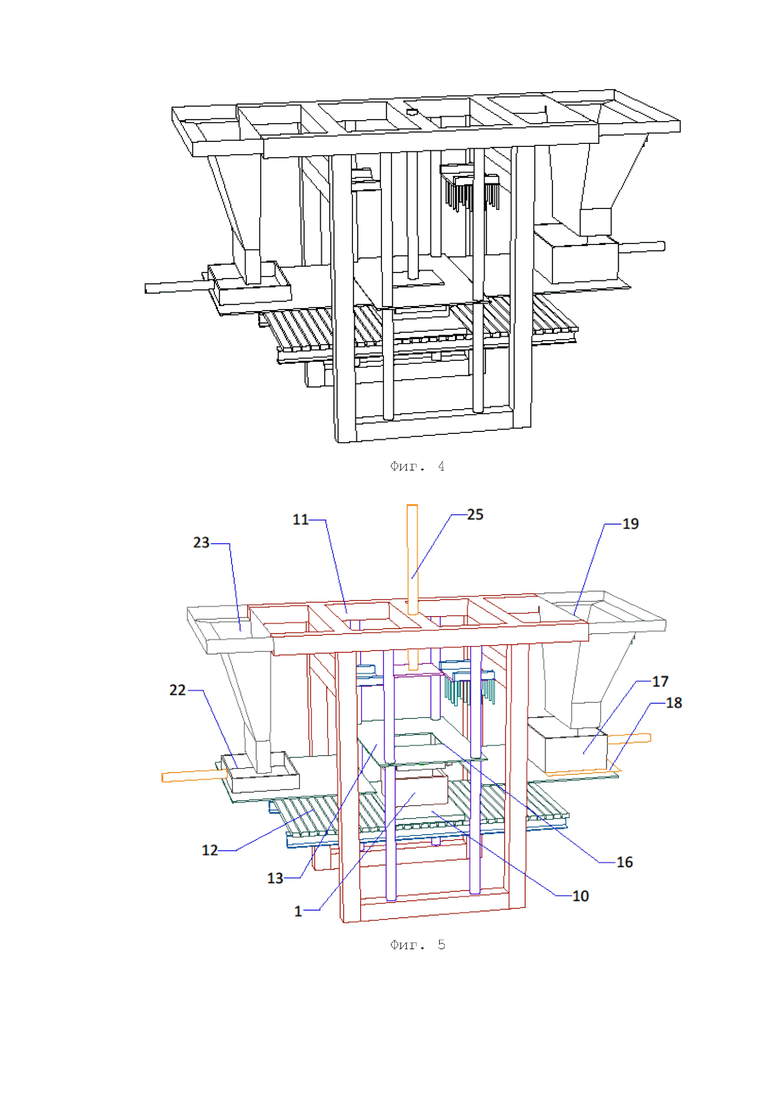

Фиг. 4 - Внешний вид линии формовки сердцевины блока 2.

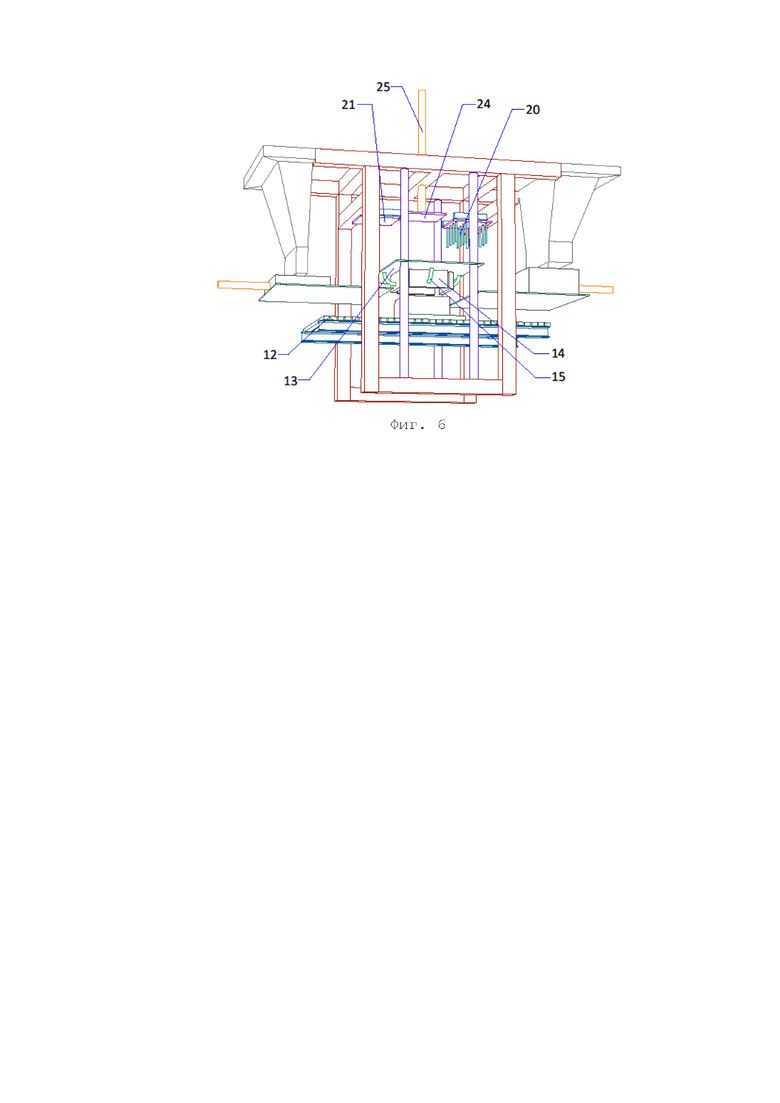

Фиг. 5 - Расположение механизмов, вид сверху.

Фиг. 6 - Расположение механизмов, вид снизу.

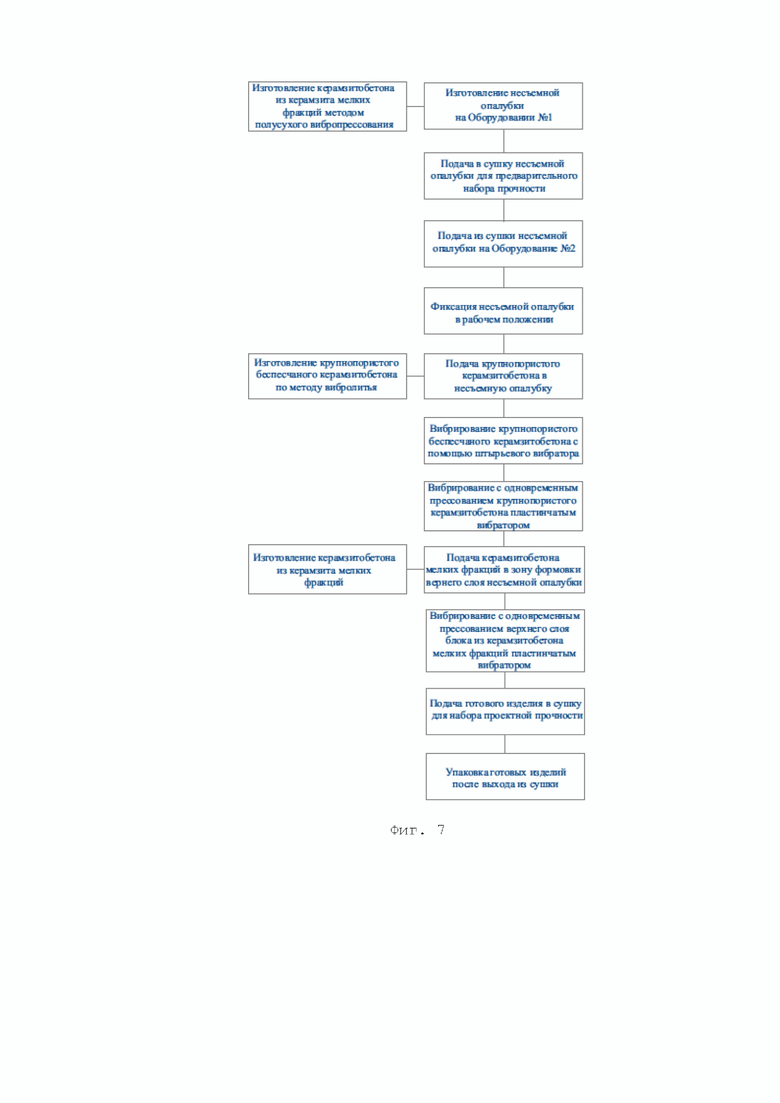

Фиг. 7 - Технологическая схема производства блоков по смешанной технологии.

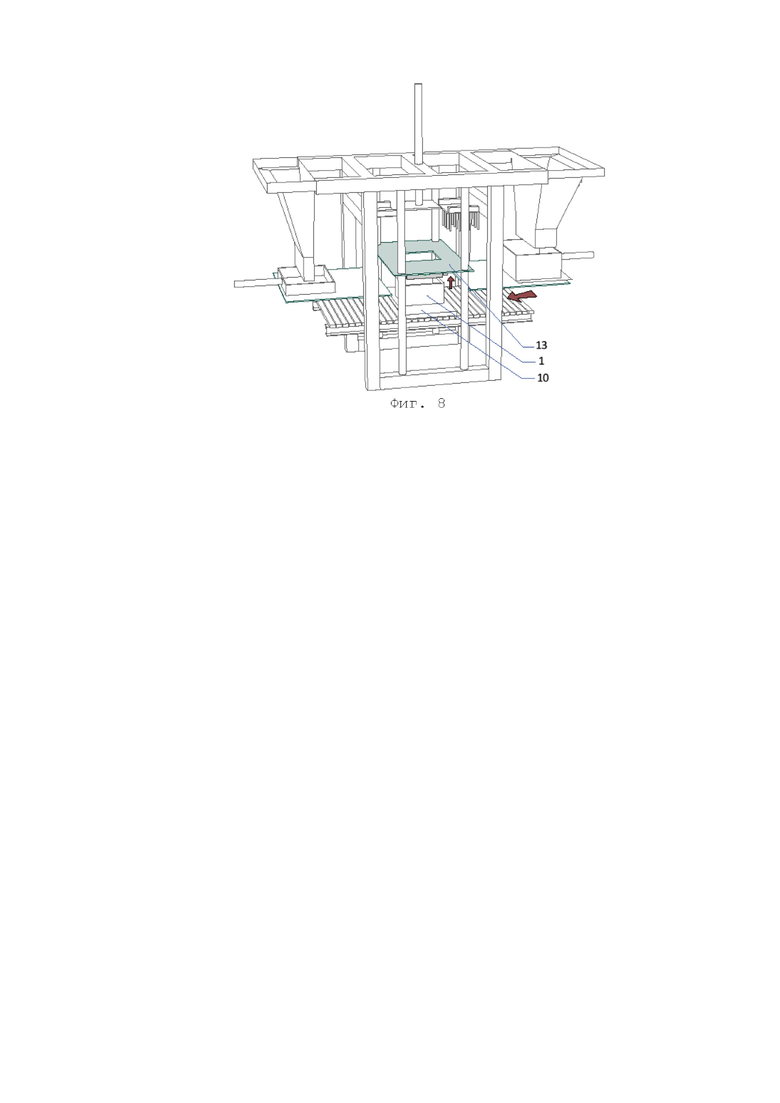

Фиг. 8 - Исходное положение рабочего стола.

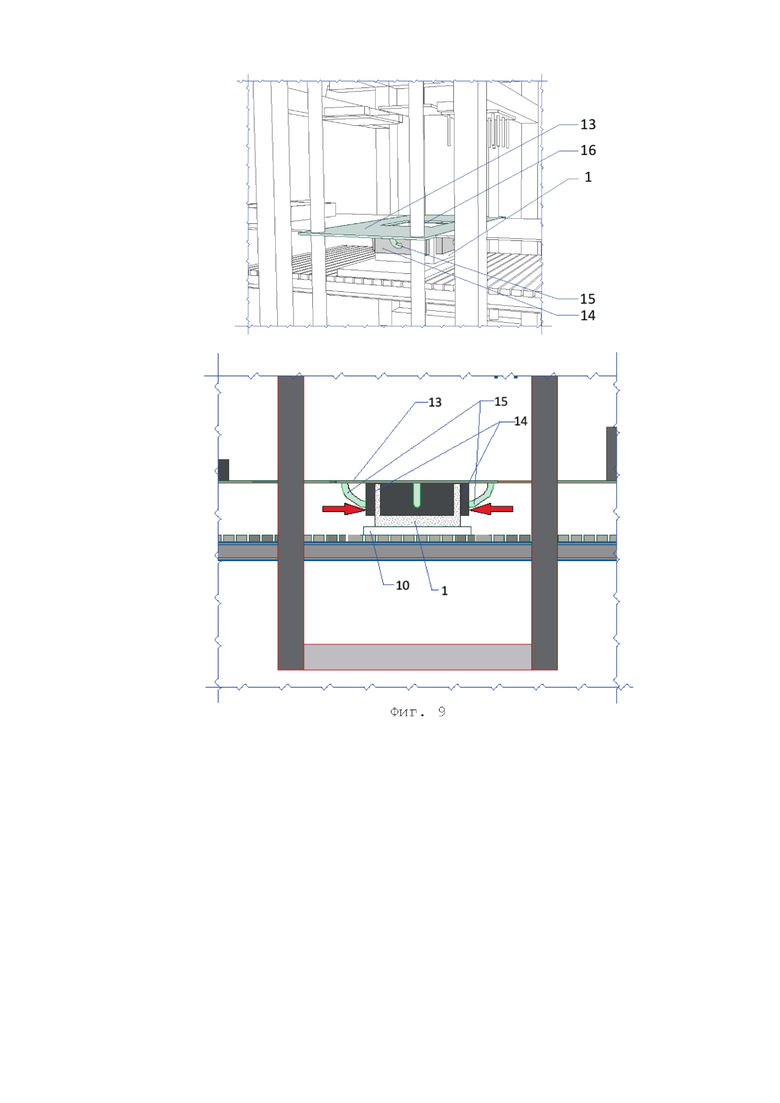

Фиг. 9 - Рабочий стол в положении фиксации несъемной опалубки.

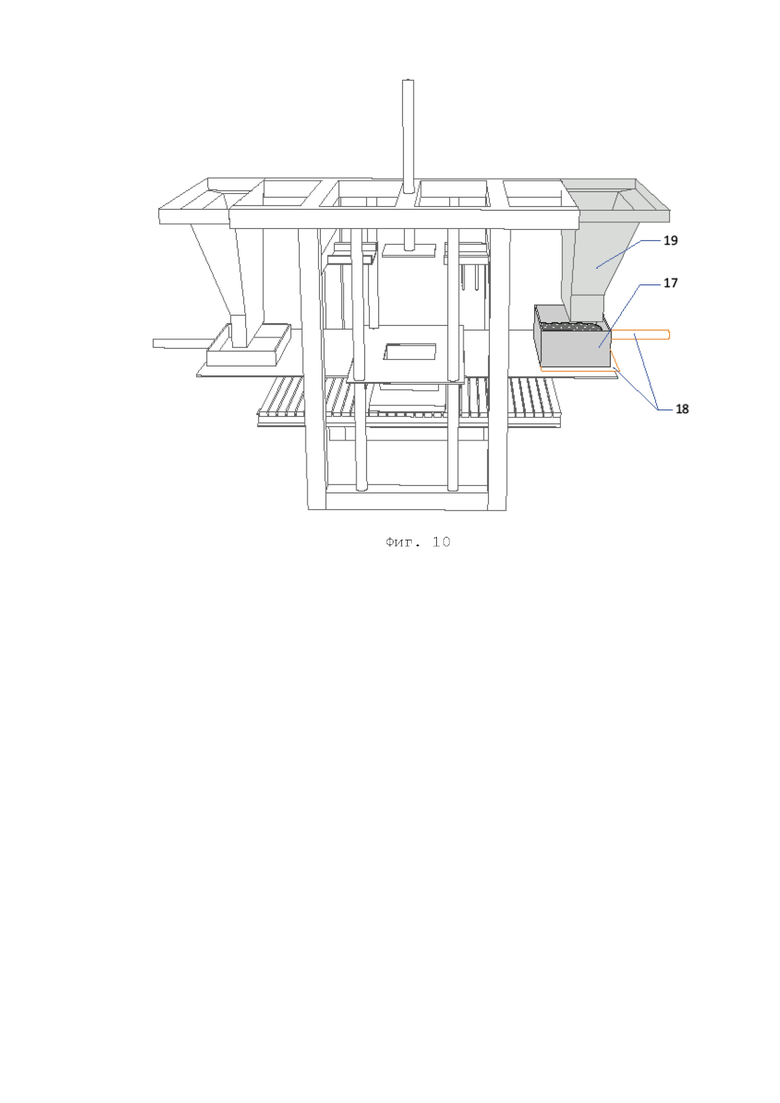

Фиг. 10 - Исходное положение мерного ящика 17.

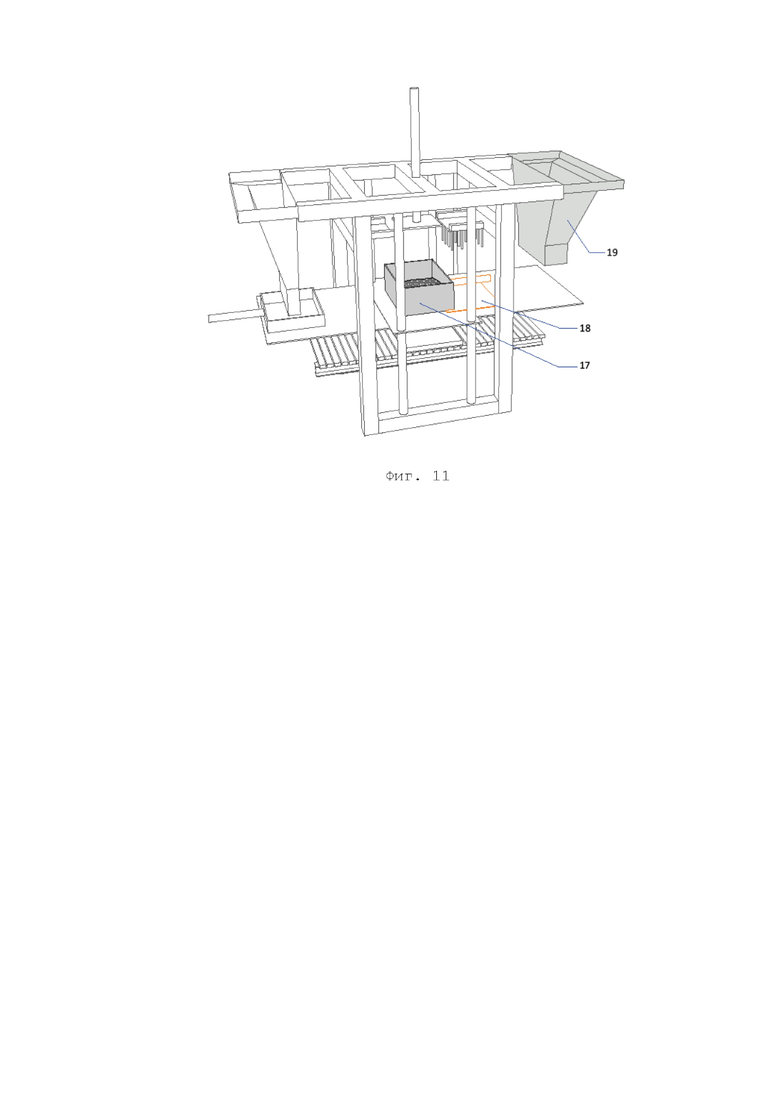

Фиг. 11 - Подача крупнопористого бетона в зону формовки в несъемную опалубку.

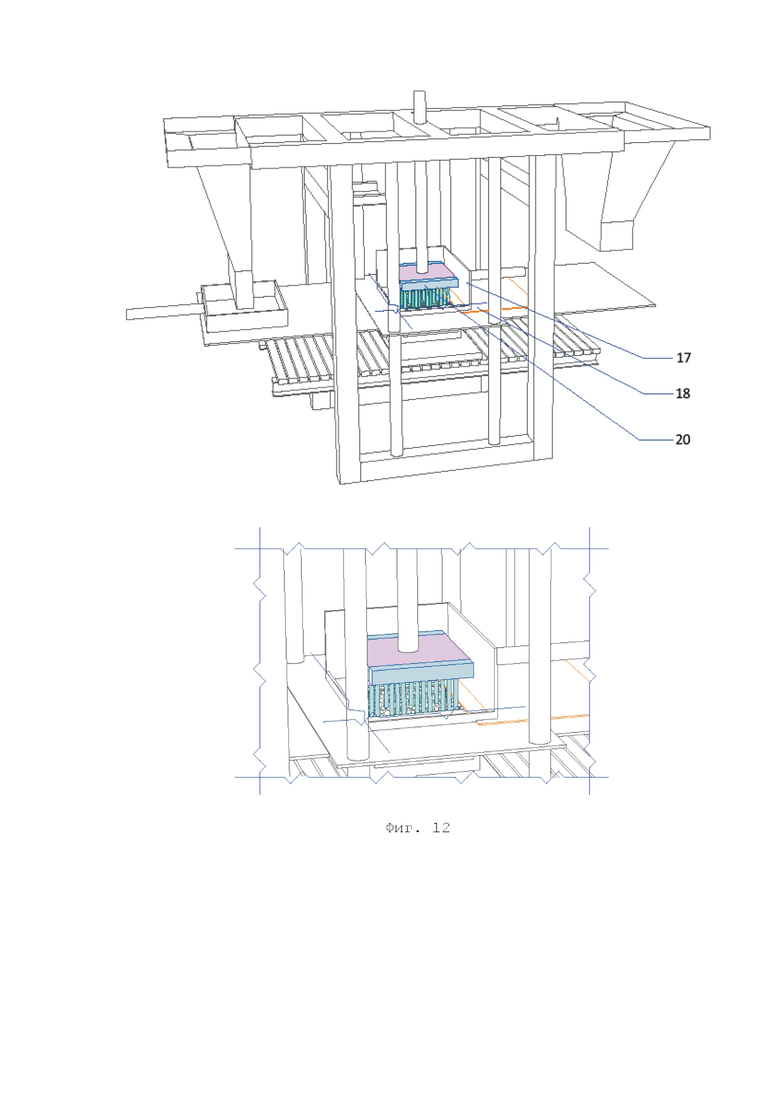

Фиг. 12 - Вибрирование крупнопористого бетона штырьевым вибратором.

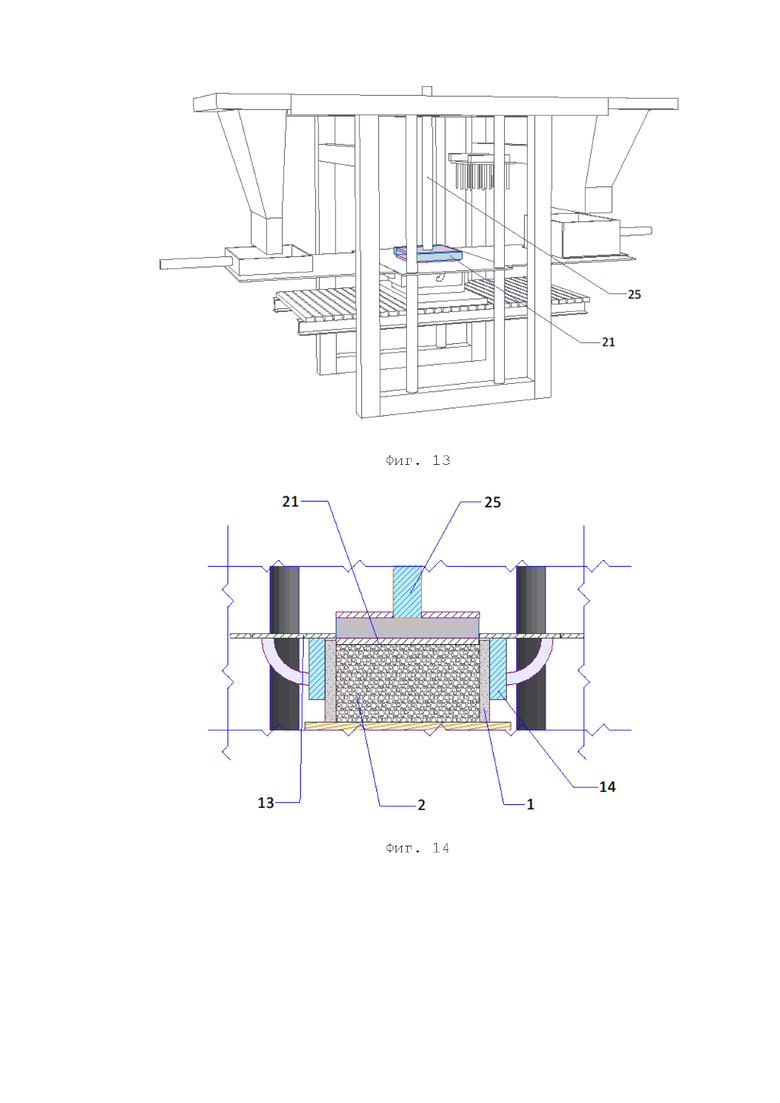

Фиг. 13 - Вибрирование крупнопористого бетона в несъемной опалубке пластинчатым прессом-вибратором.

Фиг. 14 - Разрез узла вибрирования слоя 2 из крупнопористого бетона.

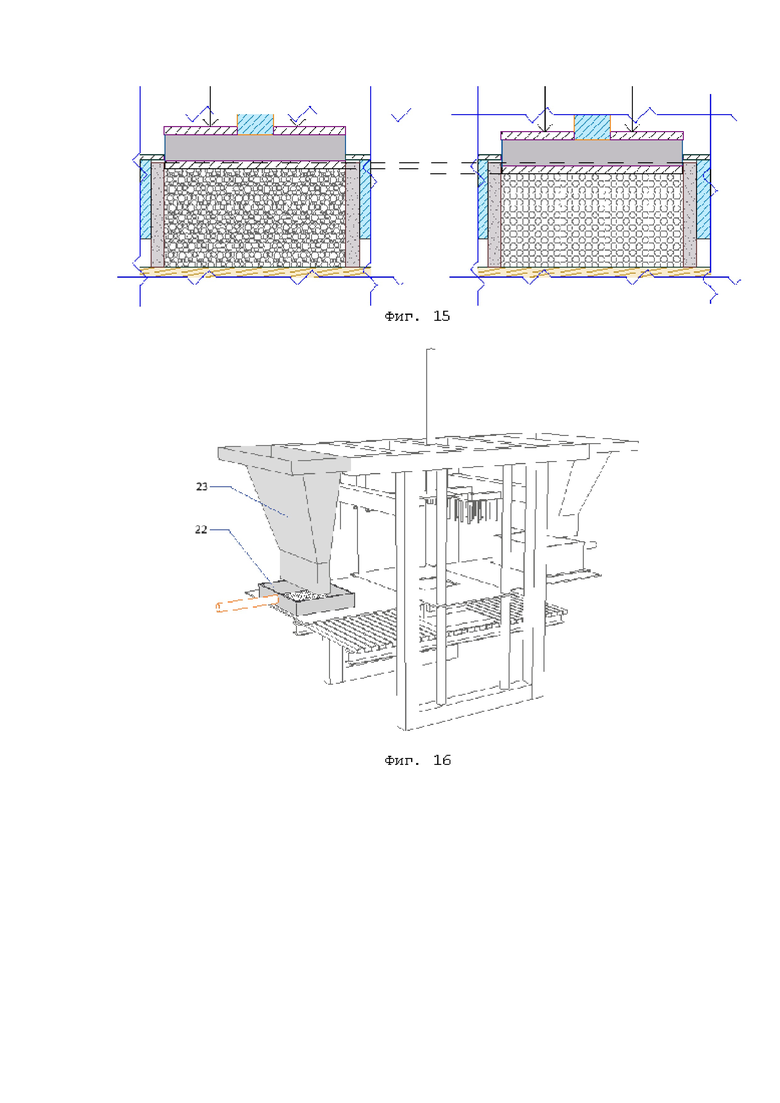

Фиг. 15 - Перепад высот слоя из крупнопористого бетона при нестабильном гранулометрическом составе при применении одинакового давления пресса.

Фиг. 16 - Исходное положение мерного ящика 22.

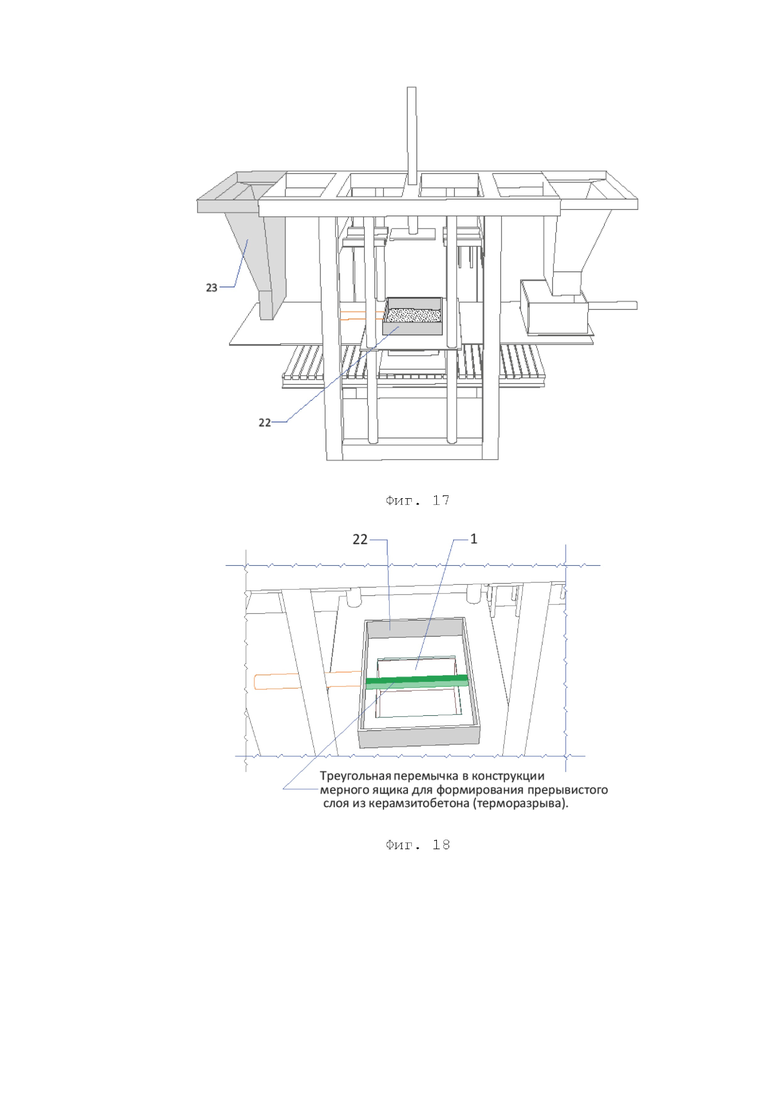

Фиг. 17 - Подача бетона с пористым наполнителем из мелких фракций в зону формовки в несъемную опалубку.

Фиг. 18 - Мерный ящик с прерывателем слоя бетона с наполнителем из мелких фракций для формирования слоя с терморазрывом.

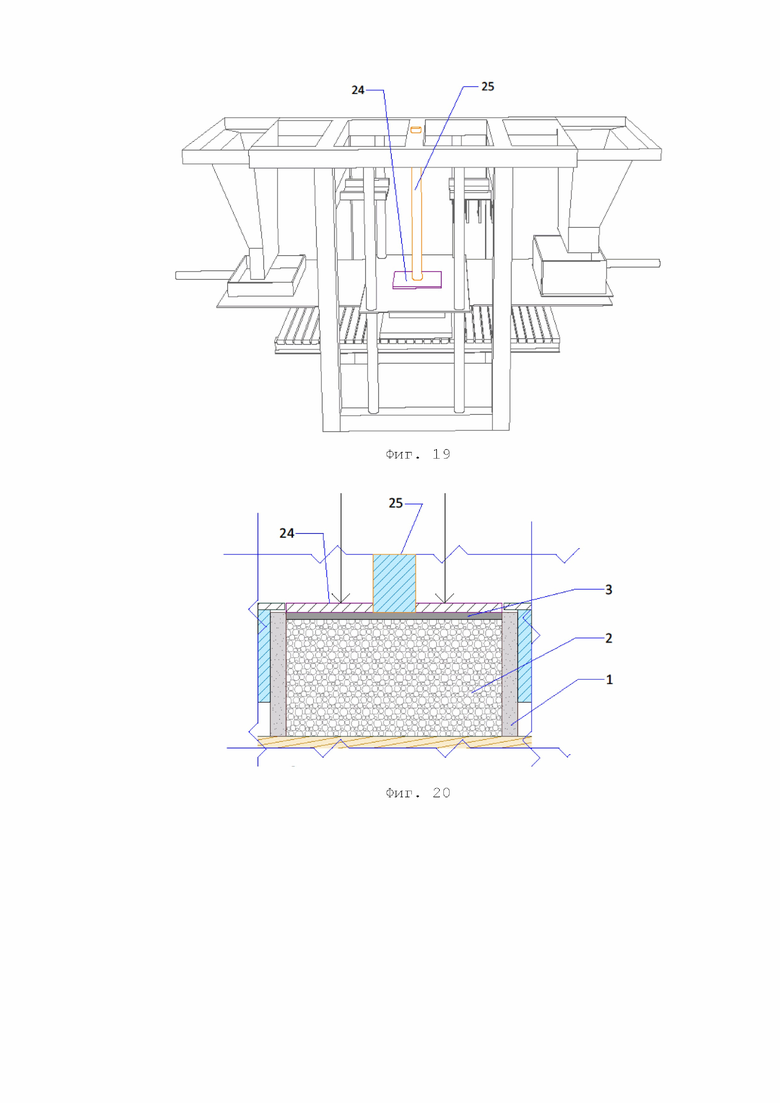

Фиг. 19 - Вибрирование верхнего слоя бетона с наполнителем из мелких фракций в несъемной опалубке пластинчатым прессом-вибратором.

Фиг. 20 - Разрез узла вибрирования из бетона с наполнителем мелких фракций.

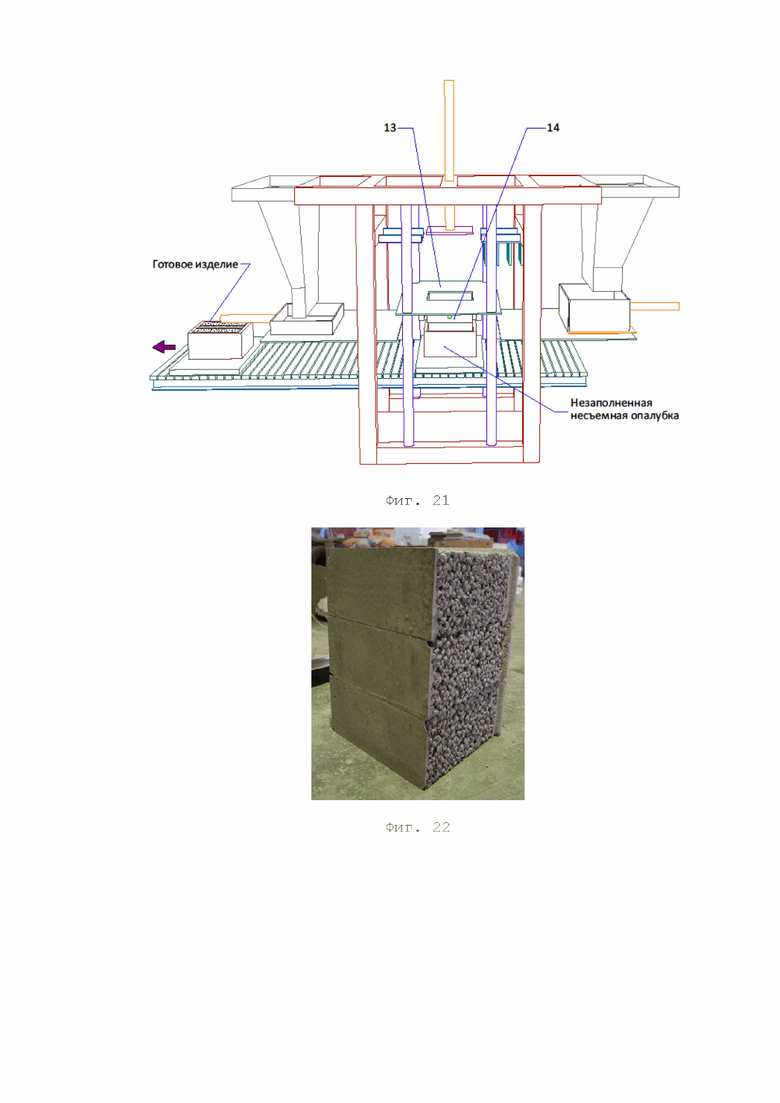

Фиг. 21 - Окончание цикла изготовления блока на линии 2 формования сердцевины блока.

Фиг. 22 - Изделия из беспесчаного крупнопористого бетона, содержащего крупные фракции наполнителя.

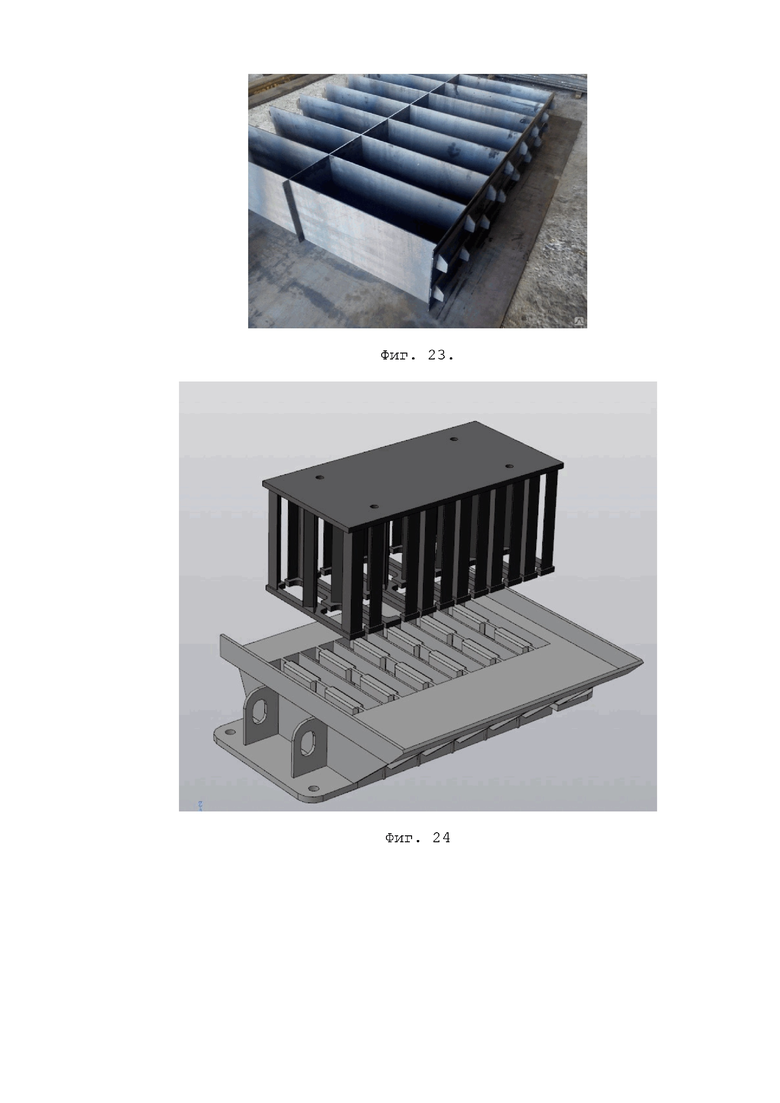

Фиг. 23 - Формы для производства изделий из беспесчаного крупнопористого бетона, содержащего крупные фракции наполнителя.

Фиг. 24 - Форма для производства по методу полусухого вибропрессования.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый способ предназначен для изготовления строительного блока, имеющего боковые (вертикальные) стенки 1 из бетона, содержащего пористый наполнитель мелких фракций, образующих единый контур, сердцевину 2 из беспесчаного бетона, содержащего пористый наполнитель крупных фракций и крышку 3 из бетона, содержащего пористый наполнитель мелких фракций, выполненную заподлицо с верхним краем стенок несъемной опалубки в виде выравнивающего слоя поверх сердцевины (фиг. 1).

В предлагаемом способе по изобретению можно выделить две основные стадии: изготовление несъемной опалубки и формирование сердцевины блока внутри несъемной опалубки.

Массу для формования несъемной опалубки (т.е. внешних стенок блока) готовят следующим образом:

Вначале для изготовления полусухой смеси дозирующим комплексом отмеряют необходимое количество пористого наполнителя фракции 0-7, строительного песка фракции 0-3, портландцемента марки М400 - М500 и подают в смеситель, где указанные компоненты смешивают в сухом состоянии.

Далее отмеряют воду и функциональные добавки и подают в смеситель с ранее подготовленными другими компонентами, после чего окончательно перемешивают до получения необходимой консистенции смеси.

Полученная полусухая смесь кроме параметров, достигаемых в изделии в должна соответствовать параметрам работы оборудования (вибропрессу) - удобоукладываемости, сжатию, сохранению заданной формы при выходе из матрицы и до набора прочности.

После подачи на вибропресс, в пресс-форме смесь вибрируют и сжимают, образуя на технологическом поддоне устойчивую форму несъемной опалубки (наружную оболочку блока). После этого полученную заготовку отправляют в сушку для первичного набора прочности.

После выхода из сушки несъемную опалубку отправляют на линию заполнения сердцевины блока. Далее для производства крупнопористого бетона методом капсулирования жидким цементным раствором отмеряют необходимое количество цемента, воды, добавок и подают в смеситель и смешивают. Полученная смесь должна иметь жидкую фазу для возможности последующего обволакивания гранул наполнителя тонким слоем. Далее в смеситель подают пористый наполнитель крупных фракций, и смешивают. В процессе смешивания частицы наполнителя обволакиваются (капсулируются) тонким слоем цементного молочка. При этом для смешивания предпочтительно использовать либо специальные механизмы «капсуляторы», либо смесители принудительного действия с горизонтальными валами т.к. в этом случае при выдаче готового бетона лопастями смесителя излишки жидкой фракции смеси (цементное молочко) стекают на дно смесителя. Полученный таким образом крупнопористый бетон подают в несъемную опалубку, которая зафиксирована по периметру зажимами на технологическом поддоне. После подачи крупнопористого бетона, штырьевой вибратор опускают в эту смесь и вибрируют, тем самым равномерно распределяя ее по внутреннему объему несъемной опалубки. Далее распределенную смесь сжимают, одновременно вибрируя посредством пластинчатого вибратора до уровня ниже верхней кромки стенки несъемной опалубки. Одновременно с этим готовят смесь для верхнего слоя блока, для чего отмеряют необходимое количество пористого наполнителя фракции 0-7, портландцемента марки М400 - М500 и подают в смеситель. После этого указанные компоненты смешивают в сухом состоянии. Далее отмеряют воду и функциональные добавки и подают в смеситель с ранее подготовленными другими компонентами, после чего происходит окончательное перемешивание до получения необходимой консистенции смеси. Полученная полусухая смесь кроме параметров, достигаемых в изделии в т.ч. должна соответствовать параметрам работы оборудования (вибропрессу) - удобоукладываемости, сжатию, сохранению заданной формы после формовки и до набора прочности. После подачи в несъемную опалубку поверх слоя из крупнопористого бетона, в матрице смесь вибрируют и сжимают до уровня вровень с верхней кромкой несъемной опалубки. После чего полученное изделие отправляют в сушку. После набора проектной прочности изделие готово к использованию.

Для изготовления блоков можно использовать, например, смеси, состав которых приведен в табл. 1-3.

Первую стадию осуществляют в матрице на линии формовки внешних стенок блока (см. фиг. 2 и 3), которая, по сути, включает в себя известное оборудование для полусухого вибропрессования:

1. конвейер для технологических поддонов 4,

2. несущую раму 5,

3. узел подачи смеси в матрицу 6,

4. пресс-форму 7, состоящую из пуансона и матрицы,

5. гидравлический пресс 8,

6. стол для вибрирования 9.

Вторую стадию осуществляют на линии формовки сердцевины блока (см. фиг. 4-6), включающей в себя:

1. несущую раму 11, предназначенную для размещения на ней комплекса механизмов необходимых для всего цикла производства изделия,

2. подающий конвейер 12, предназначенный для подачи технологических поддонов 10 с несъемной опалубкой 1 после предварительного набора прочности,

3. рабочий стол 13 с вертикальным ходом, для горизонтального перемещения мерного ящика с бетоном

4. бункер 19 готовой смеси крупнопористого беспесчаного бетона с крупным пористым наполнителем,

5. мерный ящик 17,

6. штырьевой вибратор 20 для крупнопористого бетона с крупным пористым наполнителем с механизмом фиксации на гидравлическом прессе и механизмом очистки,

7. пластинчатый пресс-вибратор 21 для крупнопористого бетона с крупным пористым наполнителем с механизмом фиксации на гидравлическом прессе и механизмом очистки,

8. мерный ящик 22 для бетона из пористого наполнителя мелких фракций, подаваемого из бункера подачи 23 готовой смеси бетона мелких фракций,

9. пластинчатый пресс-вибратор 24 для бетона из пористого наполнителя мелких фракций с механизмом очистки и механизмом фиксации

10. на гидравлическом прессе 25.

Рабочий стол 13 в нижней части снабжен зажимами 14 для несъемной опалубки. Эти зажимы предназначены для обжима и фиксации несъемной опалубки. Зажимы снабжены приводом 15 (механическим, гидравлическим или пневматическим), выполненным с возможностью регулировки силы давления. Зажимы имеют один или несколькими вырезов 16 в горизонтальной плоскости стола в форме (внутреннего) периметра несъемной опалубки в соответствии с количеством несъемной опалубки размещенной на технологическом поддоне

Мерный ящик 17 оснащен затвором с вибратором 18 для подачи крупнопористого беспесчаного бетона, изготовленного по технологии капсулирования жидким цементным раствором, подаваемого в мерный ящик 17 из бункера 19.

Как показано на фиг. 7, способ по изобретению осуществляют следующим образом.

1. На линии формовки стенок блока из бетона, содержащего пористый наполнитель мелких фракций, методом полусухого вибропрессования готовят несъемную опалубку,

2. Сушат несъемную опалубку для предварительного набора прочности.

3. После предварительного набора прочности подают несъемную опалубку из сушки на линию формовки сердцевины блока,

4. Перемещают рабочий стол в рабочее положение.

5. Фиксируют несъемную опалубку в рабочем положении с помощью зажимов на рабочем столе.

6. Готовят крупнопористый беспесчаный бетон с крупным пористым наполнителем по методу капсулирования жидким цементным раствором.

7. Подают крупнопористый беспесчаный бетон в несъемную опалубку с помощью мерного ящика.

8. Вибрируют крупнопористый беспесчаный бетон в несъемной опалубке с помощью штырьевого вибратора.

9. Отводят механизмы мерного ящика для крупнопористого бетона и штырьевого вибратора от зоны формовки.

10. Вибрируют с одновременным прессованием крупнопористый бетон пластинчатым вибратором.

11. бетон, содержащий пористый наполнитель мелких фракций, подают в зону формовки с помощью мерного ящика для бетона мелких фракций, отводят мерный ящик для бетона мелких фракций из зоны формовки, вибрируют с одновременным прессованием слоя из бетона из пористого наполнителя мелких фракций, отводят рабочий стол в первоначальное положение.

12. Подают готовое изделие на сушку для набора проектной прочности.

13. Упаковывают готовые изделия.

Рабочий цикл на линии формовки сердцевины блока начинается с в момент поднятия рабочего стола 13 до необходимой для прохождения технологического поддона высоты над конвейером 12 далее технологический поддон 10 с несъемной опалубкой 1 подается в зону заполнения последующих слоев 2 и 3 блока (см. фиг. 8). После подачи технологического поддона, рабочий стол 13 опускают, при этом вырез 16 оказывается над несъемной опалубкой 1, полностью повторяя ее внутренний периметр, при этом верхняя плоскость рабочего стола имеющая специальный выступ, приподнята над верхним краем несъемной опалубки на высоту необходимую для предварительного формирования слоя 3 перед его вибропрессованием.

Далее с помощью привода 15 зажимы 14 обхватывают и фиксируют несъемную опалубку в рабочем положении (см. фиг. 9), при этом давление зажимов на несъемную опалубку должно регулироваться для подбора необходимой нагрузки, при которой с одной стороны формируется давление, которое выполняет, в том числе функцию принятия боковых нагрузок от вибропрессования внутреннего заполнения из крупнопористого бетона и как следствие сохранение целостности в этот момент стенок несъемной опалубки, с другой стороны давление не должно быть избыточным и приводить к разрушению стенок несъемной опалубки в момент фиксации.

После выполнения технологических операций, связанных с наполнением опалубки бетонными слоями 2 и 3, рабочий стол приподнимается в первоначальное положение, технологический поддон с готовым блоком отправляется в сушку для набора проектной прочности, а вместо него подается новый поддон с незаполненной несъемной опалубкой.

Из бункера подачи 19 (см. фиг. 10) в мерный ящик 17 подают беспесчаный крупнопористый бетон, изготовленный по методу капсулирования жидким цементным раствором, после чего перемещают его в зону формовки. Материал представляет собой массу частиц пористого наполнителя, между частиц которого существуют воздушные прослойки. Указанный материал весьма подвижен, что в свою очередь, требует меньших нагрузок на сжатие, снижает боковые нагрузки на стенки несъемной опалубки и улучшает удобоукладываемость в форму. Кроме того, при методе капсулирования жидким цементным раствором обволакивающий цементный слой на гранулах пористого наполнителя достаточно тонкий, за счет чего сохраняется теплоэффективность блока. В зоне формовки затвор с вибратором 18 открывают и смесь попадает в несъемную опалубку (см. фиг. 11). После вибрирования затвор с вибратором закрывают и мерный ящик возвращают в исходное положение.

После подачи крупнопористого бетона в несъемную опалубку и открытия затвора штырьевой вибратор 20 с механизмом фиксации на гидравлическом прессе перемещают, фиксируют на гидравлическом прессе 25, опускают в бетон и начинают вибрировать, одновременно погружая его в несъемную опалубку (см. фиг. 12).

Применение штырьевого вибратора обусловлено тем, что крупнопористый бетон плохо распределяется в горизонтальном направлении и его необходимо «проталкивать» в углы и труднодоступные места, равномерно распределять, а также сжимать появившиеся пустоты в момент выгрузки из мерного ящика. После равномерного распределения бетона по внутреннему объему несъемной опалубки штырьевой вибратор возвращается в исходное положение и очищается.

После вибрирования затвор с вибратором 18 закрывают и мерный ящик 17 возвращают в исходное положение.

Далее пластинчатый пресс-вибратор для крупнопористого бетона 21 с механизмом фиксации на гидравлическом прессе 25 перемещают в зону формовки и окончательно сжимают с одновременным вибрированием слой 2 из крупнопористого бетона, задавая ему горизонтальную верхнюю поверхность ниже уровня верхнего края стенок несъемной опалубки для последующего размещения слоя 3 из бетона мелких фракций (см. фиг. 13, фиг. 14).

После этого пластинчатый пресс-вибратор 21 возвращаются в исходное положение.

Так как на практике гранулометрический состав пористого наполнителя крупных фракций отличается от партии к партии, а вместе с этим меняется и глубина (процент) усадки массы из крупнопористого бетона, то применение слоя из бетона мелких фракций в том числе должно выравнивать данные перепады высот фиг. 15, для чего из бункера подачи готовой смеси бетоном и мелких фракций керамзита 23 заполняют мерный ящик 22, после чего смесь подают в несъемную опалубку не до конца наполненную крупнопористым бетоном (см. фиг. 17).

Мерный ящик 22 может формировать не только сплошное заполнение в плоскости верней части блока но и раздельное наполнение, в виде полос материала, разделенных промежутками (например для устройства терморазрыва в верхнем слое) для чего мерный ящик может быть выполнен из двух секций между которыми и формируется прерывание слоя. При этом для выполнения прерывистого слоя устанавливают вставки треугольной формы как показано на фиг. 18, а по окончании данной операции мерный ящик 22 возвращают в первоначальное положение (см. фиг. 16).

Далее с помощью гидравлического пресса 25 оборудованного пластинчатым прессом-вибратором 24 для бетона мелких фракций с системой очистки слой 3 из пористого наполнителя мелких фракций вибрируют и сжимают до верхней кромки стенки несъемной опалубки 1 заподлицо с несъемной опалубкой (см. фиг. 19, фиг. 20).

После этого зажимы 14, фиксирующие изделие отводят от стенок несъемной опалубки и рабочий стол 13 поднимают вверх на высоту, достаточную для горизонтального перемещения технологического поддона с изделием по конвейеру.

Далее в зону обработки поступает следующий технологический поддон с незаполненной несъемной опалубкой и цикл повторяется (см. фиг. 21).

Поддон со свежеизготовленным блоком отправляют в сушку для набора проектной прочности.

После набора прочности блок готов к упаковке и отправке потребителям.

При производстве изделий по технологии полусухого вибропрессования происходит сильное уплотнение прессуемой массы. Последняя, помимо цемента содержит песок, который необходим для удержания формы изделия в момент снятия матрицы. Такие изделия имеют высокую плотность, их теплоэффективность невелика.

При производстве блоков по смешанной технологии, при которой изготавливают сначала методом полусухого вибропрессования из бетона мелких фракций изготавливают несъемную опалубку (наружный периметр стенок блока), после чего в нее подают крупнопористый бетон (от 75% до 90% всего объема изделия) и выравнивающий слой из бетона мелких фракций, получается изделие способное удовлетворять современным требованиям по теплоэффективности. Данным изделиям по техническим характеристикам наиболее близки блоки из беспесчаного крупнопористого бетона изготовленные с помощью формующей опалубки методом вибролитья (см. фиг. 22).

Сравнение одинаковых по мощности производств 50000 м. куб./год с использованием разных технологий показывает, что при производстве изделий (блоков) из крупнопористого беспесчаного бетона по технологии вибролитья необходимо 11000 форм из специальных сталей с ресурсом использования не более 4 лет, которые требую постоянной сборки-разборки, ремонта, очистки и смазки в процессе работы (как правило вручную), а также помещение площадью 2500-3000 м. кв. (см фиг. 23).

При производстве по смешанной технологии за 4 года поэтапно необходимо всего 16 матриц (под четыре блока) и помещение от 900 до 1200 м. кв. (фиг. 24).

Изобретение относится к области строительных материалов и касается способа производства строительных блоков. В способе используют: а) первый материал, представляющий собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель, б) второй материал, представляющий собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего, в котором гидравлическое вяжущее не полностью заполняет пространство между частицами упомянутого наполнителя, при этом способ включает следующие стадии: 1) упомянутый первый материал подают в пресс-форму вибропресса и осуществляют вибропрессование полусухим методом, с получением заготовки, имеющей боковую поверхность из уплотненного первого материала и внутреннюю полость, открытую сверху и снизу, 2) позволяют заготовке, полученной на этапе 1, набрать прочность, после чего 3) упомянутый второй материал подают во внутреннюю полость заготовки и уплотняют вибрированием и прессованием, затем 4) уплотняют верхний слой второго материала посредством пластинчатого пресса-вибратора, 5) позволяют заготовке, полученной на этапе 3, набрать прочность. Изобретение обеспечивает способ изготовления цельных строительных блоков, при котором не требуется большого количества форм, а сердцевина блока изготовлена из крупнопористого бетона, упрочненного прессованием. 2 н. и 24 з.п. ф-лы, 24 ил., 3 табл.

1. Способ производства строительных блоков, в котором используют:

а) первый материал, представляющий собой увлажненную прессующуюся массу, содержащую гидравлическое вяжущее и мелкозернистый пористый наполнитель,

б) второй материал, представляет собой крупнопористый бетон, изготовленный по методу капсулирования крупнозернистого пористого наполнителя жидким раствором гидравлического вяжущего, в котором гидравлическое вяжущее не полностью заполняет пространство между частицами упомянутого наполнителя,

включающий следующие стадии:

1) упомянутый первый материал подают в пресс-форму вибропресса и осуществляют вибропрессование полусухим методом, с получением заготовки, имеющей боковую поверхность из уплотненного первого материала и внутреннюю полость, открытую сверху и снизу,

2) позволяют заготовке, полученной на этапе 1, набрать прочность, после чего

3) упомянутый второй материал подают во внутреннюю полость упомянутой заготовки и уплотняют вибрированием и прессованием, затем

4) уплотняют верхний слой упомянутого второго материала посредством пластинчатого пресса-вибратора,

5) позволяют заготовке, полученной на этапе 3, набрать прочность.

2. Способ по п.1, в котором после стадии 4 поверхность вышеупомянутого второго материала располагается заподлицо с верхними торцами стенок упомянутой заготовки.

3. Способ по п.1, в котором в котором после стадии 4 между верхними торцами стенок вышеупомянутой заготовки и поверхностью вышеупомянутого второго материала имеется свободное пространство, которое заполняют третьим материалом, содержащим пористый наполнитель мелких фракций и гидравлическое вяжущее и уплотняют верхний слой упомянутого третьего материала посредством пластинчатого пресса-вибратора таким образом, что поверхность упомянутого третьего материала располагается заподлицо с верхними торцами стенок вышеупомянутой заготовки.

4. Способ по п.1, в котором в котором после стадии 4 между верхними торцами стенок вышеупомянутой заготовки и поверхностью вышеупомянутого второго материала имеется свободное пространство, которое заполняют третьим материалом, содержащим пористый наполнитель мелких фракций и гидравлическое вяжущее и уплотняют верхний слой упомянутого третьего материала посредством виброрейки так, что поверхность упомянутого третьего материала располагается заподлицо с верхними торцами стенок вышеупомянутой заготовки.

5. Способ по любому из пп.3 или 4, в котором вышеупомянутый слой, располагающийся заподлицо с верхними торцами стенок упомянутой заготовки, снабжен, по меньшей мере, одним терморазрывом.

6. Способ по п.1, в котором вибрацию на этапе 3 осуществляют посредством вибратора, снабженного штырями, выполненными с возможностью погружения в толщу вышеупомянутого второго материала при осуществлении вибрации.

7. Способ по п.1, в котором вибрацию и прессование на этапе 3 осуществляют посредством аппарата, снабженного зажимом с подвижными стенками, выполненными с возможностью наложения на вышеупомянутые боковые стенки заготовки, полученной на этапе 2 таким образом, что при осуществлении вибрации и прессования на этапе 3 подвижные стенки упомянутого зажима препятствуют разрушению боковых стенок заготовки.

8. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутый пористый наполнитель в вышеупомянутых первом и/или втором и/или третьем материалах выбран из группы, включающей в себя стекловидный пористый наполнитель, керамзит, перлит, вермикулит и шунгит.

9. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутое гидравлическое вяжущее в вышеупомянутых первом и/или втором и/или третьем материалах представляет собой портландцемент.

10. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутый первый и/или второй и/или третий материалы, практически не содержат песка.

11. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутые первый и/или второй и/или третий материалы дополнительно содержат функциональные добавки, выбранные из группы, включающей пластификатор, ускоритель схватывания и воздухововлекающую добавку.

12. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутый первый и/или второй и/или третий материалы, дополнительно содержат в себе золу уноса.

13. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутые первый и/или третий материалы имеют влажность массы 6-8 масс. %.

14. Способ по любому из пп.1, 3 или 4, в котором D60 частиц наполнителя в вышеупомянутом первом и/или третьем материале составляет менее 2 мм.

15. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутый первый и/или третий материалы дополнительно содержат в себе волокнистый щелочеустойчивый наполнитель, выбранный из группы, включающей штапельное стекловолокно и штапельное базальтовое волокно.

16. Способ по любому из пп.1, 3 или 4, в котором вышеупомянутый первый и/или третий материал имеет следующий состав, масс. %:

17. Способ по п.1, в котором D60 частиц наполнителя в вышеупомянутом втором материале составляет более 7-25 мм.

18. Способ по п.1, в котором объемная доля наполнителя и пустот, не заполненных вяжущим, в вышеупомянутом втором материале больше 50 %.

19. Способ по п.1, в котором объемная доля воздушных пор в вышеупомянутом втором материале больше 15 %.

20. Способ по п.1, в котором вышеупомянутый второй материал имеет следующий состав (в расчете на 1 м3):

21. Способ по любому из пп.3 или 4, в котором упомянутый третий материал имеет следующий состав (масс. %):

22. Строительный блок, характеризующийся тем, что он получен способом по любому из пп. 1-21.

23. Блок по п. 22, характеризующийся тем, что его стенки снабжены выступами и пазами ответной формы.

24. Блок по п. 22, характеризующийся тем, что, по меньшей мере, одна его стенка имеет вертикальные ребристую поверхность для нанесения штукатурных или клеевых растворов.

25. Блок по п. 22, характеризующийся тем, что его вертикальные стенки формируют сложную фигуру из пяти или более стенок.

26. Блок по п. 22, характеризующийся тем, что его стенки снабжены технологическими пазами и/или отверстиями для использования других технологических элементов.

| МНОГОСЛОЙНЫЙ СТЕНОВОЙ КАМЕНЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2254230C2 |

| Способ изготовления двухслойных бетонных панелей | 2017 |

|

RU2666171C1 |

| СТЕНОВОЙ БЛОК (ВАРИАНТЫ), МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ БЛОКОВ | 2011 |

|

RU2465415C1 |

| Автоматический станок для разделки концов трубок радиаторов | 1950 |

|

SU91690A1 |

| Датчик давления | 1975 |

|

SU526787A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ВНИМАНИЯ И УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336801C2 |

| WO 2006111253 A2, 26.10.2006 | |||

| CN 1785630 A, 14.06.2006. | |||

Авторы

Даты

2024-10-16—Публикация

2022-08-01—Подача