Настоящее изобретение относится к ферритовым материалам, предназначенным для использования в сверхвысокочастотных (СВЧ) системах, например в антенных элементах фазированных антенных решеток, в частности к ферритовым материалам с малыми диэлектрическими потерями и высокими значениями остаточной магнитной индукции. Известно, что различные свойства ферритовых материалов, влияющие на возможность их использования в различных системах, зависят определенным образом от некоторых внешних факторов и параметров самого материала. Так, на намагниченность ферритового материала влияет окружающая температура: намагниченность с увеличением температуры уменьшается до достижения температуры точки Кюри, при которой она исчезает, т.е. материал становится парамагнетиком. Следовательно, для того чтобы состав имел высокую намагниченность, он должен иметь более высокое значение точки Кюри. Кроме того, на эксплуатационные свойства материала оказывают существенное влияние такие параметры, как диэлектрические потери, структура материала и др. Причем высокое значение остаточной магнитной индукции положительно сказывается, например, на быстродействии локационных систем, а мелкозернистость структуры повышает прочность изделий и позволяет существенно снизить негативное влияние немагнитных зазоров.

Известен ферритовый материал литий-титановой системы, содержащий, мас.%:

Li2CO3 33,53

Fe2O3 24,16

TiO2 42,31.

(см. «Кристаллохимия феррошпинелей.» Бляссе Ж. Перевод с англ. Под ред. Б.Е. Левина. М.: «Металлургия», 1968, стр.134)

Этот материал имеет температуру точки Кюри, равную -148°С, и, следовательно, при рабочих температурах порядка - 50°С он становится парамагнитным, не имея намагниченности и соответствующих ей свойств.

Известен ферритовый материал, имеющий состав

где а+b+с+х=3 и a+nb+5x+3c=8,

а ферриты с намагниченностью IS=320,390 кА/м составов

Li0,38Co0,025Ni0,075Zn0,16Nb0,01Fe2,35О4,00

Li0,31Co0,030Ni0,075Zn0,27Cu0,03Nb0,01Fe2,28О4,00

(см. патент ФРГ №2346403 от 14.09.73 г.)

Материал обладает достаточно плотной мелкозернистой структурой, повышающей его прочность.

Однако этот материал имеет в своем составе молекулы кобальта, что приводит к достаточно высоким потерям в миллиметровом диапазоне длин волн (суммарный тангенс магнитных и диэлектрических потерь составляет (5-8)·10-3).

Известен состав для получения ферритового материала, содержащий, мас.%:

Fe2O3 19,19-37,42 Li2CO3 2,91-3,09

ZnO 8,21-8,72 MnCO3 12,13-12,88

TiO2 0,17-21,42 Fe 18,92-34,45

Bi2O3 0,24-0,25.

(см. патент РФ №2009561 от 31.08.1992)

Этот материал позволяет получить ферритовый материал с величиной резонансных потерь ниже 0,30 дБ. Однако недостатками такого ферритового материала являются его большие магнитные потери при высокой намагниченности.

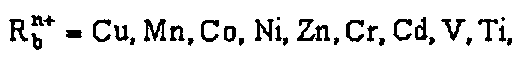

Близким по основным характеристикам к заявленному является ферритовый материал, имеющий нормализованное обозначение 1СЧ12 по «Каталогу «Сверхвысокочастотные магнитные и диэлектрические материалы», СПб., ОАО «Завод «Магнетон», 2001 (см. ниже таблицу).

Этот материал обладает хорошими эксплуатационными свойствами и достаточно широко применяется в системах СВЧ. В то же время он имеет повышенные значения диэлектрических потерь и крупнозернистую структуру, а также повышенные значения квадратности петли гистерезиса, что понижает его радиолокационные качества и конструктивную прочность и долговечность.

Известен также ферритовый материал, содержащий оксиды лития, титана, цинка, марганца, железа и фторид лития при следующем соотношении компонентов, в вес.%: оксид лития Li2O 2,753-3,39, оксид титана TiO2 0,001-5,71, оксид цинка ZnO 7,67-7,903, оксид марганца MnO2 4,12-6,21, оксид железа Fe2O3 76,98-83,285, фторид лития LiF 0,20-0,40 (см. патент РФ №2291509 от 14.06.2005).

Этот материал используется в технике СВЧ и создан для снижения значений температурного коэффициента намагниченности насыщения, повышения выхода годных невзаимных развязывающих СВЧ устройств путем повышения стабильности значений намагниченности в рабочем интервале температур -60-+85°С при сохранении высоких значений намагниченности насыщения. Однако известный материал обладает достаточно высокими значениями диэлектрических потерь, порядка (7-8)10-4, что серьезно ухудшает его эксплуатационные качества при использовании в системах фазированных антенных решеток.

Известно изобретение, относящееся к ферритовому материалу, предназначенному для использования в развязывающих СВЧ-устройствах миллиметрового диапазона длин волн и содержащему компоненты в следующем соотношении (мол. доли): оксид лития 0,395-0,475; оксид титана 0,005-0,15; оксид цинка 0,20-0,21; оксид марганца 0,1-0,3; оксид ниобия 0,020-0,035; оксид железа 2,175-2,395 (см. патент РФ №2247436 от 15.02.88).

Техническим результатом известного изобретения является снижение магнитных и диэлектрических потерь в миллиметровом диапазоне длин волн при сохранении высокой намагниченности насыщения. Для этого материала несмотря на некоторое снижение потерь суммарный тангенс магнитных и диэлектрических потерь равен tgδ=6,0×10-4 при IS=360 кА/м, что для использования в современных технических средствах является достаточно высоким.

Дополнительно он обладает высокими значениями температурного коэффициента намагниченности насыщения - TKJS порядка 0,15%/град., что также затрудняет использование данного ферритового материала в невзаимных развязывающих СВЧ-устройствах, работающих в интервале температур -60-+85°С, миллиметрового диапазона длин волн.

Задачей настоящего изобретения является разработка и создание ферритового материала с малыми диэлектрическими потерями и высокими значениями остаточной магнитной индукции для обеспечения повышенного КПД и дальнодействия антенны.

Еще одной задачей настоящего изобретения является разработка и создание ферритового материала, имеющего пониженное значение квадратности петли гистерезиса, а также мелкозернистую структуру с высокой плотностью для повышения прочности изделий и точности их механической обработки.

Таким образом, настоящее изобретение создавалось для решения комплексной задачи - получить новый материал для изготовления высокоэффективных СВЧ-элементов для устройств мм - диапазона длин волн.

Для решения указанных и других задач заявляется новый ферритовый материал, полученный из смеси порошков, содержащей Fe2O3, Li2CO3, Bi2O3, ZnO, NiO, SnO2, Na2CO3 и MnCO3 при следующем соотношении компонентов, масс.%:

- оксид железа 69,19±0,1

- карбонат лития 4,93±0,1

- карбонат натрия 0,78±0,03

- оксид цинка 10,32±0,1

- оксид никеля 1,58±0,05

- оксид олова 3,18±0,05

- карбонат марганца 9,72±0,1

- оксид висмута 0,3±0,03.

Наличие в составе в указанных количествах оксида цинка (ZnO) и оксида никеля (NiO) гарантирует получение высокого значения остаточной индукции при малой величине размера зерна. Добавление в указанных количествах оксида олова (SnO2) и карбоната марганца (MnCO3) приводит к снижению диэлектрических потерь. Наличие в составе в указанных количествах карбоната натрия (Na2CO3) способствует повышению плотности структуры материала при уменьшении среднего размера зерна.

Заявленный ферритовый материал, которому заявитель дал наименование «ФЕРРИТ Марки 1СЧ-340», получают по обычной керамической технологии. В качестве исходных компонентов используют порошки оксидов и карбонатов, соответствующие квалификации чистоты «Ч» и «ХЧ».

Указанные порошки смешивают в соотношениях, указанных в формуле настоящего изобретения, ферритизуют при температуре 960±40°С в течение 2-5 часов, затем размалывают, проводят гидростатическое прессование и спекают детали при температуре 1050±50°С в течение 8-12 часов на воздухе. Скорость нагрева и охлаждения составляет 200±50°С/час.

Примеры осуществления настоящего изобретения представлены в таблице.

Сравнительные данные представлены относительно нормализованного ферритового материала, указанного в Каталоге «Сверхвысокочастотные магнитные и диэлектрические материалы». СПб., ОАО «Завод «Магнетон», 2001.

Таким образом, заявителем получен новый ферритовый материал посредством обычной керамической технологии, обладающий уменьшенными значениями диэлектрических потерь, высокими величинами остаточной магнитной индукции и повышенной прочностью при изготовлении из него изделий, что приводит к достижению указанных здесь результатов во всех диапазонах эксплуатационных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2540971C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2543523C1 |

| Способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ | 2023 |

|

RU2823960C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2257629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2006 |

|

RU2339105C2 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 1988 |

|

RU2247436C2 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 1989 |

|

RU2247437C2 |

| Сегнетоэлектрический материал | 2022 |

|

RU2786939C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2016 |

|

RU2637269C1 |

Заявленное изобретение относится к ферритовым материалам с малыми диэлектрическими потерями и высокими значениями остаточной магнитной индукции и предназначено для использования в сверхвысокочастотных (СВЧ) системах, например в антенных элементах фазированных антенных решеток. Ферритовый материал получен из смеси порошков Fe2O3, Li2CO3, Bi2O3, ZnO, NiO, SnO2, Na2CO3, MnCO3, находящихся при следующем соотношении компонентов, масс.%: оксид железа 69,19±0,1, карбонат лития 4,93±0,1, карбонат натрия 0,78±0,03, оксид цинка 10,32±0,1, оксид никеля 1,58±0,05, оксид олова 3,18±0,05, карбонат марганца 9,72±0,1, оксид висмута 0,3±0,03. Повышение плотности структуры материала за счет уменьшения среднего размера зерна позволяет повысить прочность изделий и точность их механической обработки. Кроме того, предложенный материал обеспечивает повышение величины остаточной магнитной индукции и снижение диэлектрических потерь, что является техническим результатом заявленного изобретения. 1 табл.

Ферритовый материал, полученный из смеси порошков, содержащей Fe2O3, Li2CO3, Bi2O3, ZnO, NiO, SnO2, Na2CO3, MnCO3, находящихся при следующем соотношении компонентов, масс.%:

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 1988 |

|

RU2247436C2 |

| US 8647743 B2, 11.02.2014 | |||

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2006 |

|

RU2339105C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРИТОВОГО МАТЕРИАЛА | 1992 |

|

RU2009561C1 |

| JP 2007238429 A, 20.09.2007 | |||

| JP 2000233930 A, 29.08.2000 | |||

Авторы

Даты

2015-03-10—Публикация

2014-03-27—Подача