Изобретение относится к электронной технике СВЧ, а именно к способу изготовления ферритовых материалов, предназначенных для электронной техники СВЧ, в том числе высокого уровня мощности различного назначения и прежде всего приемопередающих модулей фазированной антенной решетки (ФАР).

Ферритовые материалы для электронной техники СВЧ должны отличаться как высокими электромагнитными характеристиками - параметрами:

- заданными значениями намагниченности насыщения (Js) порядка 300 кА/м;

- низкими значениями температурного коэффициента намагниченности насыщения (TKJs), менее 0,1 %/град. в рабочем интервале температур 60-85°С, миллиметрового диапазона длин волн;

- высокой стабильностью значений намагниченности насыщения в вышеуказанном интервале температур;

- низкими значениями тангенса угла суммарных диэлектрических и магнитных потерь  порядка 6×10-4;

порядка 6×10-4;

так и высокими физическими свойствами - адгезией, химической и термической стойкостью.

Указанным требованиям в большей степени отвечают ферритовые материалы параметрического ряда литиевой феррошпинели (далее ферритовый материал Li-феррошпинели либо ферритовый материал) в силу того, что:

во-первых, они максимально обеспечивают при прочих условиях указанные электромагнитные характеристики и прежде всего заданные значения намагниченности насыщения, низкие значения тангенса угла суммарных диэлектрических и магнитных потерь,

во-вторых, поскольку ферритовый материал является активной средой, взаимодействующей с электромагнитной волной, он является одним из факторов, определяющих рабочий диапазон частот изделий электронной техники СВЧ (более 10 ГГц), что соответствует рабочему диапазону частот ферритовых материалов Li-феррошпинели,

в-третьих, для интенсификации процессов спекания, ферритовые материалы Li-феррошпинели, как правило, содержат оксид висмута, образующий легкоплавкую эвтектику с оксидом железа, которая при спекании концентрируется вдоль границ зерен кристаллов и, тем самым снижает тангенс угла суммарных диэлектрических и магнитных потерь.

Указанные электромагнитные параметры и физические свойства ферритовых материалов Li-феррошпинели и определили их использование для электронной техники СВЧ.

Известен способ изготовления изделий из ферритового материала, включающий синтез ферритового материала, приготовление пресс-порошка, содержащего легкоплавкую добавку, формирование заготовок, нагрев заготовок до температуры плавления легкоплавкой добавки проникающим электронным пучком, выдержку при этой температуре в течение 10-20 мин, дальнейший нагрев заготовок до температуры спекания и выдержку при температуре спекания под облучением.

В котором, с целью улучшения электромагнитных характеристик и сокращения длительности технологического процесса, облучение осуществляют непрерывным электронным пучком [Патент № 2018988 РФ. Способ изготовления ферритовых изделий /Суржиков А.П./ /Бюл. - 1994 - № 24/].

Использование в данном способе при нагреве импульсного облучения проникающим электронным пучком позволяет сократить длительность технологического процесса и улучшить электромагнитные параметры ферритового материала.

Известен способ изготовления изделий из ферритового материала, также с использованием при нагреве электронного пучка, включающий формование заготовок из ферритового порошка, нагрев заготовок импульсным облучением проникающим электронным пучком до температуры спекания, выдержку при данной температуре под облучением и охлаждение до комнатной температуры под облучением со скоростью 10-20 град/мин.

В котором, с целью улучшения электромагнитных ппраметров, при достижении температуры (780-800)°С охлаждение прерывают и выдерживают заготовки при данной температуре под облучением в течение (50-60) мин, одновременно воздействуя на заготовки ультразвуком с частотой от 0,15 до 5,0 МГц [Патент № 2287403 РФ. Способ изготовления ферритовых изделий. /Гынгазов С.А. и др./ / Бюл. - 2006 - № 32].

Данный способ позволяет достичь стехиометрии компонентов ферритового материала по кислороду.

Как известно в ферритовых материалах параметрического ряда литиевой феррошпинели стехиометрия по кислороду обеспечивает низкие значения тангенса угла суммарных диэлектрических и магнитных потерь изделий из ферритового материала.

Однако, эти достаточно высокие электромагнитные характеристики ферритового материала являются недостаточными для изделий электронной техники СВЧ высокого уровня мощности, в силу деградации приповерхностного слоя ферритового материала в процессе проведения технологических операций, предусмотренных процессом их изготовления, а именно:

- формирования топологии с использованием агрессивных химических сред (смеси азотной и плавиковой кислот, смеси солей и щелочей),

- высокотемпературного нагрева в вакууме при термическом напылении проводящих (хром, медь) и резистивных (тантал) слоев,

- нанесения гальванических покрытий.

В свою очередь деградация приповерхностного слоя ферритового материала приводит к снижению адгезии металлизационного покрытия и, как следствие - снижение надежности изделий СВЧ из ферритового материала.

Более того, снижение адгезии активизирует некоторые нежелательные свойства самого ферритового материала Li-феррошпинели, а именно:

- высокую активность его ионов и прежде всего выраженную в склонности к сублимации.

Известен способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для интегральных устройств СВЧ, включающий формирование шихты на основе смеси оксидов упомянутого ферритового материала и временной связки - связующего, представляющей собой водный раствор поливинилового спирта и метилцеллюлозы при заданном их соотношении, формирование заготовок из шихты, спекание с заданной скоростью подъема до температуры спекания и снижения температуры, резку, шлифовку, полировку.

В котором, с целью повышения надежности, выхода годных, снижения тангенса угла суммарных диэлектрических и магнитных потерь, перед полировкой изделий проводят высокотемпературный отжиг при температуре спекания ферритового материала, при давлении кислорода выше равновесного, равного (0,1-1,0)×105 Па, в течение 30-60 мин, а металлизацию заданных поверхностей изделий осуществляют с толщиной металлизационного покрытия, равной (3-7) мкм. [Патент № 2420821 РФ. Способ изготовления изделий из ферритового материала для интегральных устройств СВЧ /Налогин А.Г. и др.//Бюл. - 2011 г. - № 16] - прототип.

Данный способ - достаточно высокотехнологичен и обеспечивает достаточно высокие электромагнитные параметры.

Однако, отличается несовершенством его технологического процесса и соответственно несовершенством ферритового материала, и соответственно недостаточностью необходимых значений отдельных электромагнитных параметров.

Технический результат заявленного способа изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ - снижение температуры спекания, упрощение способа изготовления, повышение производительности, расширение функциональных возможностей, обеспечение заданных значений электромагнитных параметров - тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости.

Указанный технический результат достигается заявленным способом изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ, включающим

формирование шихты на основе - смеси заданного состава компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, в том числе - компонента оксида висмута и компонентов связующего, при заданном их соотношении, посредством их смешивания и сушки,

формирование заготовки ферритового материала из шихты, посредством спекания шихты с заданной скоростью подъема температуры до заданной температуры спекания, с последующей выдержкой при этой температуре.

При этом

формирование шихты на основе - смеси заданного состава компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, в том числе компонента - оксида висмута и связующего осуществляют в два этапа:

на первом этапе -

формирование части шихты на основе части смеси заданного состава компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, при этом которая исключает наличие компонентов - оксида висмута и связующего, с последующим прокаливанием этой части шихты, при температуре 930-970°С, в течение (36,0-39,6)×103 с,

на втором этапе -

в эту часть шихты добавляют - компонент оксида висмута, мас. % 2-4 от общего состава смеси компонентов оксидов ферритового материала и компоненты связующего,

смешивание смеси заданного состава компонентов оксидов ферритового материала и компонентов связующего осуществляют в шаровой мельнице, в течение (79,2-86,4)×103 с, при этом шары изготовлены из высокоуглеродистой, износостойкой стали, диаметром 8-14 мм, соотношение, мас. % - смеси заданного состава компонентов оксидов ферритового материала, компонентов связующего и материала шаров составляет 46:29:25 соответственно,

непосредственно перед формированием заготовки ферритового материала из шихты, осуществляют форвакуумирование шихты, в течение (0,9-1,2)×103 с, с обеспечением вязкости шихты 4,5-8,0 Па⋅с,

формирование заготовки ферритового материала из шихты осуществляют в два этапа:

на первом этапе -

формирование полузаготовки,

в виде, по меньшей мере, одной ленты, каждая заданной толщины, которую задают исходя из заданных электромагнитных параметров и технологических параметров и режимов соответственно,

посредством шликерного литья, через фильеру с регулируемым, по меньшей мере, одним зазором, каждый размером соответствующим заданной толщине ленты, на движущийся носитель, вдоль термической зоны, со скоростью (6,3-7,0)×10-3 м/с, при одновременном, равномерном подъеме температуры до 70-75°С, при этом носитель изготовлен из материала полиэтилентерефталат - майлар,

на втором этапе -

спекание полузаготовки ферритового материала, в окислительной среде, со скоростью подъема температуры не более 15,0×10-3 °С/с, до температуры 440-460 °С, выдержку при этой температуре не более 10,0×103 с, последующий подъем температуры со скоростью (42,0-55,0)×10-3 °С/с, до температуры спекания каждого из ферритовых материалов параметрического ряда литиевой феррошпинели соответственно, равной 0,8 от температуры в диапазоне 1000-1100°С, выдержку при этой температуре в течение (7,2-7,5)×103 с, последующее охлаждение со скоростью не более 27,0×10-3 °С/с, при давлении (1,0-1,2)×105 Па.

Заданный состав смеси компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели определяю заданные электромагнитные параметры ферритового материала.

Связующее представляет собой полимерный материал следующего качественного состава компонентов - поливинилбутираль, диоктилсебацинат, метилэтилкетон, рыбий жир, синтамид, растворитель - спирт этиловый и количественного, мас.%, 9,6; 8,7; 11,0; 0,7; 2,5; 67,5 соответственно.

Заданная толщина ферритового материала параметрического ряда литиевой феррошпинели в виде ленты составляет от 50 мкм до 500 мкм соответственно.

При этом

1. Значение 0,8 является - коэффициентом экспериментально установленным и характеризует содержание оксида висмута Bi2O3 в заданном ферритовом материале и соответственно его температуру спекания.

2. Упомянутый диапазон температур 1000-1100 °С соответствует диапазону температур спекания ферритовых материалов параметрического ряда литиевой феррошпинели соответственно, и при этом установлен экспериментально [Диссертация на соискание ученой степени кандидата технических наук /Литиевые и литий-титан-цинк-марганцевые ферриты, модифицированные диоксидом циркония/ Николаева С.А. // 2022 г - 28 страница (из 163) //ФГАОУ ВО «Национальный исследовательский Томский политехнический университет»].

Раскрытие сущности изобретения

Совокупность существенных признаков заявленного способа изготовления ферритового материала параметрического ряда литиевой феррошпинели обеспечивает, а именно.

Формирование шихты

Формирование шихты на основе - смеси заданного состава компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, содержащей, в том числе компонент оксида висмута, и связующего обеспечивает, а именно.

Наличие в смеси компонентов оксидов ферритового материала оксида висмута обеспечивает значительное снижение температуры спекания ферритового материала, порядка 20 процентов, и тем самым - возможность применения в едином технологическом процессе различных по кристаллической структуре технологических материалов, например, упомянутого ферритового материала и низкотемпературного совместно обжигаемого керамического материала (LTCC), в случае изготовления многослойных печатных плат и, как следствие, расширение функциональных возможностей.

При этом температура спекания низкотемпературной совместно обжигаемой керамики (LTCC) находится в диапазоне 780÷880 °С.

Формирование шихты на основе - смеси заданного состава компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, содержащей, в том числе компонент оксида висмута, и связующего в два этапа, при этом когда:

на первом этапе -

формирование части шихты на основе части смеси заданного состава компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, при этом которая не содержит компонент оксида висмута и компоненты связующего, с последующим прокаливанием этой части шихты, при температуре 930-970°С, в течение (36,0-39,6)×103 с,

на втором этапе -

в эту часть шихты добавляют - компонент оксида висмута, мас. % 2-4 от общего состава смеси компонентов оксидов ферритового материала, и компоненты связующего,

и осуществление смешивания смеси заданного состава компонентов оксидов ферритового материала и компонентов связующего в шаровой мельнице, в течение (79,2-86,4)×103 с, при этом шары изготовлены из высокоуглеродистой, износостойкой стали, диаметром 8-14 мм, при соотношении, мас. % - смеси заданного состава компонентов оксидов ферритового материала, компонентов связующего и материала шаров 46:29:25 соответственно.

Это обеспечивает:

во-первых, исключение прохождения компонента оксида висмута - легкоплавкого компонента в технологической операции прокаливания - высокотемпературной операции и,

в совокупности с другими вышеуказанными признаками формирования шихты обеспечивает оптимальный состав компонентов шихты ферритового материала и, тем самым - улучшение качества - совершенства ферритового материала и, как следствие - обеспечение заданных значений тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости.

Более того соотношение, мас. % - смеси заданного состава компонентов оксидов ферритового материала, компонентов связующего и материала шаров 46:29:25 соответственно, обеспечивает оптимальное значение вязкости шихты и, тем самым - возможность реализации качественного шликерного литья.

Смешивание смеси компонентов оксидов ферритового материала и связующего - временной связки в шаровой мельнице, в течение (79,2-86,4)×103 с,

при этом когда

шары выполнены из высокоуглеродистой, износостойкой стали, диаметром 8-14 мм,

соотношение, мас. % - смеси заданного состава компонентов оксидов ферритового материала, компонентов связующего и материала шаров составляет 46:29:25 соответственно.

Это обеспечивает:

во-первых, максимально возможное равномерное распределение в смеси компонентов оксидов ферритового и компонентов связующего и, тем самым - последующее качественное шликерное литье и, тем самым - высокое качество самой заготовки ферритового материала и, как следствие - дополнительно к вышеуказанному - обеспечение заданных значений тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости,

во-вторых, материал шаров - высокоуглеродистая, износостойкая сталь является оптимальным для ферритовых материалов, который позволяет:

а) не только минимизировать количество нежелательного намола материала шаров, содержащего железо,

б) но и - рассчитать, и скорректировать содержание оксида железа в смеси заданного состава компонентов оксидов ферритового материала,

в-третьих, вышеуказанное и, в совокупности со временем смешивания (79,2-86,4)×103 с, обеспечивает целостность стехиометрического состава ферритового материала и, как следствие -

во-первых, - высокое качество ферритового материала,

во-вторых, дополнительно к вышеуказанному - обеспечение заданных значений тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости.

Форвакуумирование шихты ферритового материала непосредственно перед формированием заготовки, в течение (0,9-1,2)×103 с, при остаточном давлении менее 670 Па обеспечивает обезгаживание шихты и, тем самым и, в совокупности с вышеуказанным другим признаком - вязкость шихты 4,5-8,0 Па⋅с и, как следствие, качественный технологический процесс последующего шликерного литья.

Формирование заготовки

Формирование заготовки ферритового материала из шихты в два этапа.

На первом этапе - формирование полузаготовки ферритового материала при одновременной ее сушке, при этом

полузаготовку формируют - в виде, по меньшей мере, одной ленты, каждая заданной толщины, которую задают исходя из заданных электромагнитных параметров и технологических параметров и режимов технологической операции, посредством шликерного литья, через фильеру с регулируемым, по меньшей мере, одним зазором, каждый размером соответствующим заданной толщине ленты полузаготовки, на движущийся носитель, вдоль термической зоны, со скоростью (6,3-7,0)×10-3 м/с, при одновременном, равномерном подъеме температуры до 70-75°С, при этом носитель выполнен из материала полиэтилентерефталат - майлар.

Это обеспечивает:

во-первых, улучшение качества ферритового материала, его физических свойств - однородности, равномерности, высокой плотности, минимальной остаточной пористости ферритового материала полузаготовки и, как следствие - должное последующее дополнительно к вышеуказанному - обеспечение заданных значений тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости;

во-вторых, повышение производительности, благодаря возможности литья одновременно множества лент полузаготовки ферритового материала,

в-третьих, возможность изготовления ферритового материала толщиной от 50 мкм до 500 мкм.

в-четвертых, упрощение способа изготовления, благодаря исключения необходимости трудоемких операций шлифовки и полировки, поскольку ферритовый материал изготавливают заданной толщины на операции изготовления полузаготовки,

в-пятых, расширение функциональных возможностей, благодаря вышеуказанной технологической возможности применения в едином технологическом процессе различных по кристаллической структуре технологических материалов.

На втором этапе -

спекание полузаготовки ферритового материала, в окислительной среде, со скоростью подъема температуры не более 15,0×10-3 °С/с, до температуры 440-460°С, выдержку при этой температуре не более 10,0×103 с, последующий подъем температуры, со скоростью (42,0-55,0)×10-3 °С/с, до температуры спекания каждого из ферритовых материалов параметрического ряда литиевой феррошпинели соответственно, равной 0,8 от температуры в диапазоне 1000-1100°С, выдержку при этой температуре в течение (7,2-7,5)×103 с, последующее охлаждение со скоростью не более 27,0×10-3 °С/с, при давлении (1,0-1,2)×105 Па.

Это обеспечивает дальнейшее и окончательное формирование заданной кристаллической структуры ферритового материала, при этом высокого качества и, как следствие - заданных его электромагнитных параметров - тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости.

Более того, заявленный способ изготовления ферритового материала в целом - достаточно высокотехнологичен.

Указанные в формуле изобретения пределы технологических параметров и режимов технологических операций технологического процесса - способа изготовления ферритового материала параметрического ряда литиевой феррошпинели являются, каждый из них и, в их совокупности оптимальными, с точки зрения достижения заявленного технического результата и, нарушение каждого из них, как слева, так и справа не желательно либо не допустимо, например, подъем температуры при спекании на втором этапе более 55,0×10-3 °С/с приводит к растрескиванию ферритового материала (Таблица).

Итак, заявленный способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ в полной мере обеспечивает указанный технический результат - снижение температуры спекания, упрощение способа изготовления, повышение производительности, расширение функциональных возможностей, возможность обеспечения заданных значений тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости.

Изобретение поясняется следующими материалами.

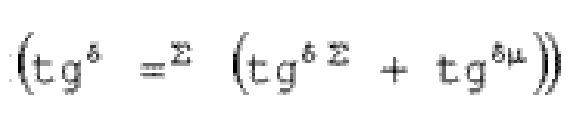

На фотографии 1 представлен образец одного из ферритовых материалов параметрического ряда литиевой феррошпинели, изготовленный заявленным способом (пример 1).

При этом ферритовый материал имеет следующий качественный и количественный состав компонентов:

Fe2O3 - 76,99, Li2CO3 - 5,87, MnCO3 - 7,28, ZnO - 6,86, Bi2O3 - 3,00.

Как видно представленный образец ферритового материала отличается высоким качеством его поверхности, а именно - отсутствием раковин, трещин, образований межфазовых взаимодействий ферритового материала.

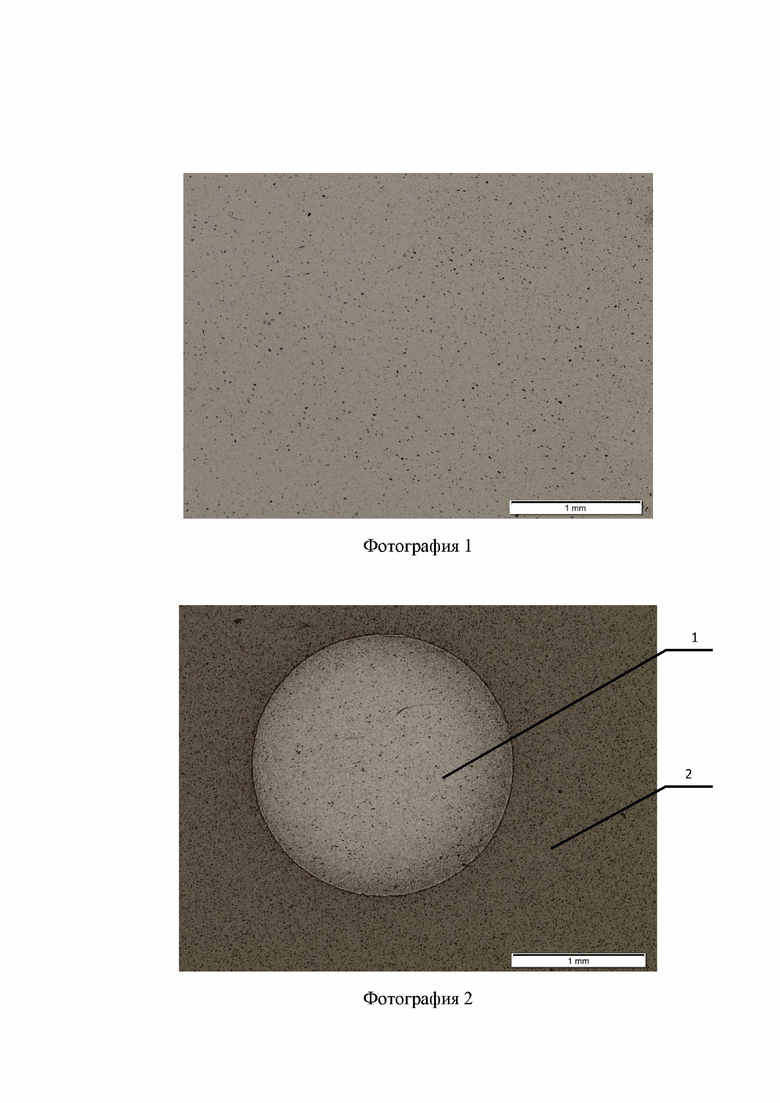

На фотографии 2 представлен образец этого же ферритового материала 1, интегрированного в низкотемпературную совместно обжигаемую керамику (LTCC) 2, при этом в едином технологическом процессе.

Как видно и вышеуказанный образец ферритового материала интегрированного в низкотемпературную совместно обжигаемую керамику (LTCC) отличается высоким качеством его поверхностей, а именно - отсутствие раковин, трещин, образований межфазовых взаимодействий ферритового и керамического материалов, в том числе на границе их интеграции.

Примеры конкретного выполнения заявленного способа изготовления ферритового материала параметрического ряда литиевой феррошпинели.

Пример 1

Задают значения электромагнитных параметров ферритового материала:

- тангенса угла суммарных диэлектрических и магнитных потерь -5×10-4;

- диэлектрической проницаемости - 14,5;

- магнитной проницаемости - 0,95;

- и намагниченности насыщения 380 кА/м.

Определяют - заданный качественный и количественный состав смеси компонентов оксидов одного из ферритовых материалов параметрического ряда Li - феррошпинели согласно вышеуказанным заданным значениям электромагнитных параметров ферритового материала, мас.%, а именно:

Fe2O3 - 76,99

Li2CO3 - 5,87

MnCO3 - 7,28

ZnO - 6,86

Bi2O3 - 3,00,

обеспечивающий вышеуказанные заданные электромагнитные параметры (далее заданный ферритовый материал Li-феррошпинели).

Приготавливают связующее - временную связку - полимерный материал следующего качественного - поливинилбутираль, диоктилсебацинат, рыбий жир, синтамид, растворитель - спирт этиловый и количественного состава, мас.%, 8,8, 7,85, 10,5, 0,95, 2,4, 69,3 соответственно.

Осуществляют следующие технологические операции технологического процесса - способа изготовления ферритового материала.

1. Формирование шихты на основе - смеси вышеуказанного заданного состава компонентов оксидов ферритового материала параметрического ряда Li-феррошпинели, в том числе компонента - оксида висмута и связующего в два этапа:

на первом этапе -

формируют часть шихты на основе части смеси заданного состава компонентов оксидов ферритового материала, при этом без компонентов - оксида висмута и связующего, с последующим прокаливанием этой части шихты, при температуре 950 °С, в течение 37,8×103 с;

на втором этапе -

в эту часть шихты добавляют - компонент оксида висмута, мас. % 3,00 от общего состава смеси компонентов оксидов ферритового материала и упомянутые компоненты связующего;

смешивают смесь заданного состава компонентов оксидов ферритового материала и компонентов связующего в шаровой мельнице (Тип МШЛ-3), в течение 82,8×103 с, при этом шары изготовлены из высокоуглеродистой, износостойкой стали (Марка ШХ-15), диаметром 11 мм, соотношение, мас. % - смеси заданного состава компонентов оксидов ферритового материала, компонентов связующего и материала шаров составляет 46:29:25 соответственно.

2. Непосредственно перед формированием заготовки ферритового материала из шихты, осуществляют форвакуумирование шихты, в течение 1,05×103 с, с обеспечением вязкости шихты 6,25 Па⋅с, при этом контролируют вязкость шихты, посредством вискозиметра DV-E Brookfield.

3. Формирование заготовки ферритового материала из шихты в два этапа:

на первом этапе -

формирую полузаготовку,

в виде, по меньшей мере, одной ленты, каждая заданной толщины, которую задают исходя из заданных электромагнитных параметров и технологических параметров и режимов соответственно,

посредством шликерного литья, через фильеру с регулируемым, по меньшей мере, одним зазором, каждый размером соответствующим заданной толщине ленты, на движущийся носитель, вдоль термической зоны, со скоростью 6,65×10-3 м/с, при одновременном, равномерном подъеме температуры до 72,5 °С, при этом носитель изготовлен из материала полиэтилентерефталат - майлар (ГОСТ 242-34-80);

на втором этапе -

осуществляют спекание полузаготовки ферритового материала, в окислительной среде, со скоростью подъема температуры 7,5×10-3 °С/с, до температуры 450 °С, выдержку при этой температуре 5,0×103 с, последующий подъем температуры со скоростью 48,5×10-3 °С/с, до температуры спекания примерно 825°С заданного ферритового материала Li-феррошпинели, выдержку при этой температуре в течение 7,35×103 с, последующее охлаждение со скоростью 13,5×10-3 °С/с, при давлении 1,1×105 Па.

При этом температура спекания 825°С заданного ферритового материала Li-феррошпинели определена согласно указанному соотношению формулы изобретения (0,8 от температуры в диапазоне 1000-1100) и

соответствует диапазону температур спекания (780÷880) °С низкотемпературной совместно обжигаемой керамики (LTCC).

Примеры 2-5

Аналогично примеру 1 изготовлены образцы ферритового материала, но при других технологических параметрах и режимах технологических операций как указанных в формуле изобретения (примеры 2-3), так и за ее пределами (примеры 4-5).

Пример 6 соответствует прототипу.

Данные представлены в таблице (на 2 листах).

На изготовленных образцах ферритового материала проведены измерения следующих электромагнитных параметров:

- диэлектрической проницаемости, ε

- магнитной проницаемости, μ

- тангенса угла суммарных диэлектрических и магнитных потерь  .

.

Упомянутые выше электромагнитные параметры измерены посредством - Методика измерений № 667-RA.RU.311243-2019.

Измерения проведены в диапазоне частот (26,5 - 28) ГГц.

- намагниченности насыщения (Js), кА/м - по методу измерения намагниченности насыщения ферритовых материалов и ее температурной зависимости - 0.012.991-022.

Как видно из таблицы образцы ферритового материала, изготовленные согласно заявленной формулы изобретения (примеры 1-3, фотографии 1, 2) имеют следующие значения электромагнитных параметров:

диэлектрической проницаемости, ε - (14,72; 14,43; 14,49);

- магнитной проницаемости, μ - (0,95; 0,94; 0,91);

- тангенса угла суммарных диэлектрических и магнитных потерь - (5×10-4; 5,5×10-4; 5,3×10-4);

- намагниченности насыщения (Js), кА/м - (360; 345; 340).

Вышеуказанные значения электромагнитных параметров практически соответствуют их заданным значениям.

В отличие от образцов, изготовленных за пределами формулы изобретения (примеры 4-5), которые имеют следующие значения электромагнитных параметров

диэлектрической проницаемости, ε - (11,25; 10,58;);

- магнитной проницаемости, μ - (0,92; 0,94);

- тангенса угла суммарных диэлектрических и магнитных потерь, - (7,2·10-4; 6,9·10-4;);

- намагниченности насыщения (Js), кА/м - (300; 320), которые далеко не соответствуют их заданным значениям.

Таким образом, заявленный способ изготовления ферритового материала параметрического ряда литиевой феррошпинели по сравнению с прототипом обеспечит:

- снижение температуры спекания ферритового материала порядка 20 процентов;

- упрощение способа изготовления;

- повышение производительности;

- расширение функциональных возможностей, благодаря технологической возможности применения в едином технологическом процессе различных по кристаллической структуре технологических материалов, например, упомянутого ферритового материала и низкотемпературного совместно обжигаемого керамического материала (LTCC), например, в случае изготовления многослойных печатных плат, последнее чрезвычайно актуально;

- обеспечение заданных значений электромагнитных параметров - тангенса угла суммарных диэлектрических и магнитных потерь, диэлектрической и магнитной проницаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели | 2021 |

|

RU2776992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 1988 |

|

RU2247436C2 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2005 |

|

RU2291509C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2257629C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2247759C1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТИЙ-ЦИНК-МАРГАНЦЕВОЙ ФЕРРИТОВОЙ КЕРАМИКИ | 2023 |

|

RU2817713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА БАРИЯ | 2018 |

|

RU2706275C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2021 |

|

RU2776991C1 |

Изобретение относится к порошковой металлургии, в частности к получению ферритовых материалов параметрического ряда литиевой феррошпинели для электронной техники СВЧ. Шихту готовят в два этапа: на первом готовят часть шихты, содержащую Fe2O3, Li2CO3, MnCO3 и ZnO с последующим прокаливанием этой части шихты при 930-970 °С в течение (36,0-39,6)⋅103 с. На втором этапе в упомянутую часть шихты добавляют Bi2O3 в количестве 2-4 мас.% от общего состава смеси ферритового материала и связующее и смешивают в шаровой мельнице с использованием шаров из высокоуглеродистой, износостойкой стали диаметром 8-14 мм при соотношении смеси оксидов ферритового материала, связующего и шаров 46:29:25 мас.%, соответственно, в течение (79,2-86,4)⋅103 с. Перед формированием заготовки осуществляют форвакуумирование шихты в течение (0,9-1,2)⋅103 с до вязкости 4,5-8,0 Па⋅с. Формируют по меньшей мере одну ленту заданной толщины путем шликерного литья на движущийся вдоль термической зоны со скоростью (6,3-7,0)⋅10-3 м/с носитель из полиэтилентерефталата при одновременном, равномерном подъеме температуры до 70-75 °С. Полученную ленту спекают путем нагрева в окислительной среде со скоростью подъема температуры не более 15,0⋅10-3 °С/с до температуры 440-460 °С, выдержки при этой температуре не более 10,0⋅103 с с последующим подъемом температуры со скоростью (42,0-55,0)⋅10-3 °С/с до температуры, равной 0,8 от температуры в диапазоне 1000-1100 °С, выдержки при этой температуре в течение (7,2-7,5)⋅103 с и охлаждения со скоростью не более 27,0⋅10-3 °С/с, при давлении (1,0-1,2)⋅105 Па. Обеспечивается снижение температуры спекания, повышение производительности, расширение функциональных возможностей и обеспечение заданных значений электромагнитных параметров. 2 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

1. Способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ, включающий приготовление шихты на основе смеси компонентов оксидов ферритового материала параметрического ряда литиевой феррошпинели, оксида висмута и связующего, при заданном их соотношении, посредством их смешивания и сушки, формирование заготовки из шихты ферритового материала посредством спекания шихты с заданной скоростью подъема температуры до заданной температуры спекания с последующей выдержкой при этой температуре, отличающийся тем, что приготовление шихты осуществляют в два этапа, при этом на первом этапе готовят часть шихты, содержащую оксид железа (Fe2O3), карбонат лития (Li2CO3), карбонат марганца (MnCO3) и оксид цинка (ZnO) с последующим прокаливанием этой части шихты при температуре 930-970 °С в течение (36,0-39,6)⋅103 с, на втором этапе в упомянутую часть шихты добавляют оксид висмута (Bi2O3) в количестве 2-4 мас.% от общего состава смеси ферритового материала и связующее и осуществляют смешивание в шаровой мельнице с использованием шаров из высокоуглеродистой, износостойкой стали диаметром 8-14 мм при соотношении смеси оксидов ферритового материала, связующего и шаров 46:29:25 мас.%, соответственно, в течение (79,2-86,4)⋅103 с, непосредственно перед формированием заготовки из ферритового материала осуществляют форвакуумирование шихты в течение (0,9-1,2)⋅103 с с обеспечением вязкости шихты 4,5-8,0 Па⋅с, а формирование заготовки осуществляют в два этапа, при этом на первом этапе формируют по меньшей мере одну ленту заданной толщины путем шликерного литья через фильеру с по меньшей мере одним регулируемым зазором, размер которого соответствует заданной толщине ленты, на движущийся вдоль термической зоны со скоростью (6,3-7,0)⋅10-3 м/с носитель из полиэтилентерефталата при одновременном, равномерном подъеме температуры до 70-75 °С, а на втором этапе проводят спекание упомянутой по меньшей мере одной ленты путем нагрева в окислительной среде со скоростью подъема температуры не более 15,0⋅10-3 °С/с до температуры 440-460 °С, выдержки при этой температуре не более 10,0⋅103 с с последующим подъемом температуры со скоростью (42,0-55,0)⋅10-3 °С/с до температуры, равной 0,8 от температуры в диапазоне 1000-1100 °С, выдержки при этой температуре в течение (7,2-7,5)⋅103 с и охлаждения со скоростью не более 27,0⋅10-3 °С/с, при давлении (1,0-1,2)⋅105 Па.

2. Способ по п. 1, отличающийся тем, что связующее представляет собой полимерный материал, содержащий, мас.%: поливинилбутираль 9,6, диоктилсебацинат 8,7, метилэтилкетон 11,0, рыбий жир 0,7, синтамид 2,5, этиловый спирт в качестве растворителя 67,5.

3. Способ по п. 1, отличающийся тем, что толщина ленты составляет от 50 мкм до 500 мкм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели | 2021 |

|

RU2776992C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2006 |

|

RU2339105C2 |

| Способ получения ферритовых изделий | 2016 |

|

RU2664745C2 |

| Способ получения магнитомягких литиевых ферритовых материалов | 1982 |

|

SU1067539A1 |

| CN 100547831 C, 07.10.2009 | |||

| DE 2920192 A1, 22.11.1979 | |||

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ | 2007 |

|

RU2328677C1 |

Авторы

Даты

2024-07-30—Публикация

2023-11-16—Подача