Изобретение относится к машиностроению и может быть использовано в качестве механической винтовой передачи, в которой доминирует осевая сила, воспринимаемая одной из опор.

Известна винтовая передача, см. патент РФ №2098695 «Планетарная роликовинтовая передача», F16H 1/34, 25/20, которая является аналогом. Передача состоит из основания с направляющим элементом, установленного в опорах винта, гайки и зацепляющихся с винтом и гайкой резьбовых роликов. Для работы передачи винт соединяют с электродвигателем, чаще всего через редуктор.

В передаче вращается установленный в опорах винт, а гайка с резьбовыми роликами совершает поступательное движение. При этом резьбовые ролики совершают планетарное движение. Диаметры отверстий опорных подшипников качения невелики и соизмеримы с диаметром винта, следовательно, невелика и их грузоподъемность. Это ограничивает допускаемую осевую нагрузку на передачу в целом. Следует отметить, что для планетарных роликовинтовых передач подшипники ограничивают грузоподъемность (нагрузочную способность) передачи в целом, и рекомендуются опорные узлы, состоящие из 4-х подшипников. Из них два подшипника воспринимают осевую силу в одном направлении, а два других подшипника - в другом направлении. Это является недостатком данной передачи.

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству (винтовой передаче) является «Передача с короткими резьбовыми роликами с опорными гайками, имеющими дополнительные связи в виде осевых ограничений роликов», см. Козырев В.В. Конструкции роликовинтовых передач и методика их проектирования: Учеб. пособие / Владим. гос. ун-т. Владимир, 2004, стр.28, рис 2.3, б, которая выбрана в качестве прототипа.

Передача-прототип состоит из винта, ходовой гайки с резьбовыми роликами и двух опорных узлов, в каждый из которых входит опорная гайка, опорные резьбовые ролики и два осевых ограничителя роликов. Участки винта под опорные узлы имеют на цилиндрической поверхности резьбу (чередующиеся выступы и канавки), угол подъема которой равен по величине и противоположен по направлению углу подъема резьбы (чередующихся выступов и канавок) n опорных резьбовых роликов. За счет этого осевое перемещение винта при его вращении относительно опорного узла отсутствует. Для предотвращения проскальзывания опорных резьбовых роликов вдоль витков резьбы опорной гайки и указанного участка винта предусмотрены осевые ограничители роликов. Три осевых ограничителя роликов в передаче состоят из регулировочного винта с отверстием, промежуточной втулки и кольца, взаимодействующего с торцами опорных резьбовых роликов. В четвертом осевом ограничителе винт не имеет отверстия.

Выступы резьбы винта имеют треугольный профиль, а на роликах обе стороны каждого выступа имеют выпуклый профиль очерченной дугой окружности, центр которой расположен на оси ролика. Сопрягаемые выступы взаимодействуют на окружностях со средними диаметрами резьбы деталей передачи. Это делается для того, чтобы исключить кромочных контактов закаленных до высокой твердости сопрягаемых выступов.

Каждый опорный узел передачи имеет грузоподъемность выше или равную, чем, показанная на рис.2.3, б источника-прототипа, непосредственно планетарная роликовинтовая передача, так как ходовая гайка в ней беззазорная и состоит из двух полугаек. При этом осевую силу одного направления воспринимает только одна полугайка, а ее длина меньше или равна длине опорной гайки. Однако передача-прототип имеет ряд недостатков. К ним относятся:

- выбор схемы установки винта в двух опорах. Каждая опора фиксирует винт в двух направлениях. Это усложняет сборку передачи и снижает КПД. Схема осевого нагружения винта статически неопределима. При большой температуре нагрева длинного винта возможно заклинивание и т.д. Для длинных винтов обычно применяют схему с одной фиксирующей в двух направлениях опорой, а второй плавающей;

- сложность изготовления опорных узлов. При изготовлении деталей планетарных роликовинтовых передач наибольшую сложность представляет гайка, для изготовления которой, как правило, необходим дополнительный дорогостоящий станок. В передаче-прототипе каждый опорный узел имеет гайку. Кроме того, средние диаметры резьбы винта, опорных резьбовых роликов и опорной гайки должны быть изготовлены с высокой точностью, так как они образуют замкнутую размерную цепь. При этом средние диаметры резьбы указанных деталей сложно контролировать;

- кольца осевых ограничителей роликов скользят по торцам роликов, что приводит к снижению КПД и негативным температурным явлениям;

- обычно количество роликов в планетарной роликовинтовой передаче, а следовательно, и в опорном узле количество роликов n составляет от 7 до 11. Кольца осевых ограничителей роликов не могут создать ограничение для всех роликов, так как ограничивают осевое положение только трех наиболее выступающих в осевом направлении роликов. Это приводит к большой неравномерности распределения нагрузки между роликами, что снижает точность работы передачи и ее надежность.

Задачами изобретения являются повышение надежности работы, точности передачи и ее КПД, снижение технологических издержек при изготовлении деталей передачи и ее стоимости и упрощение сборки передачи.

Поставленные задачи достигаются тем, что заявляемое устройство (винтовая передача) снабжена корпусами с крышками для размещения опорных узлов, радиальным подшипником качения, двумя кольцами, 2·n контргайками (n - количество роликов) и 2·n разрезными пружинными кольцами, чередующиеся выступы и канавки на роликах и цилиндрической поверхности винта выполнены кольцевыми, а на концах каждого ролика выполнены шейки, диаметр которых меньше диаметра канавок ролика, у торца каждой шейки выполнен П-образный кольцевой паз, а на ее торцевой поверхности - сферическое поднутрение. На шейки всех роликов с каждой их стороны без зазора и натяга устанавливается кольцо, которое в осевом направлении с зазором фиксируется пружинными разрезными кольцами, установленными в П-образных кольцевых пазах шеек роликов, а каждый осевой ограничитель роликов выполнен в виде установленных в сепараторе n шаров и n цилиндрических деталей, на одном торце каждой из которых выполнено сферическое поднутрение, а на другом торце - резьбовой участок меньшего диаметра. Радиальный подшипник качения установлен на поверхности под опорный узел винта в первом корпусе с возможностью осевого перемещения в обе стороны по отверстию корпуса, в каждой крышке второго корпуса выполнены n ступенчатых сквозных отверстий, в которых закреплены цилиндрические детали и застопорены контргайками, все шары каждого ограничителя роликов с одной стороны взаимодействуют со сферическим поднутрением ролика, с другой стороны - со сферическим поднутрением в цилиндрической детали, а длина проточки для выхода инструмента на винте возле второго корпуса выбирается из возможности сборки в нем соответствующего опорного узла.

Изобретение поясняется прилагаемыми чертежами, где:

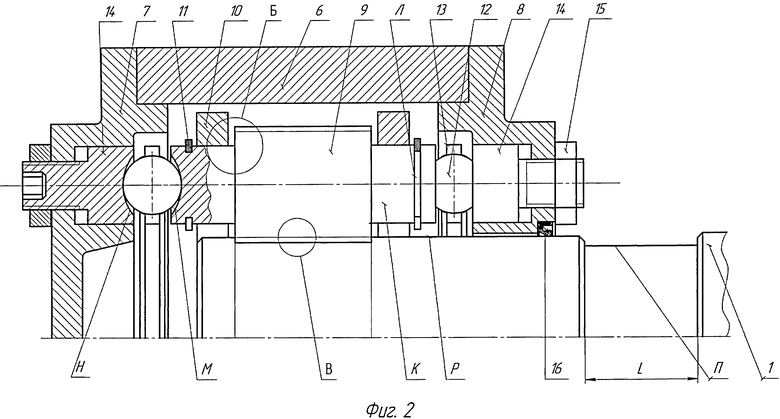

- на фиг.1 показан общий вид винтовой передачи;

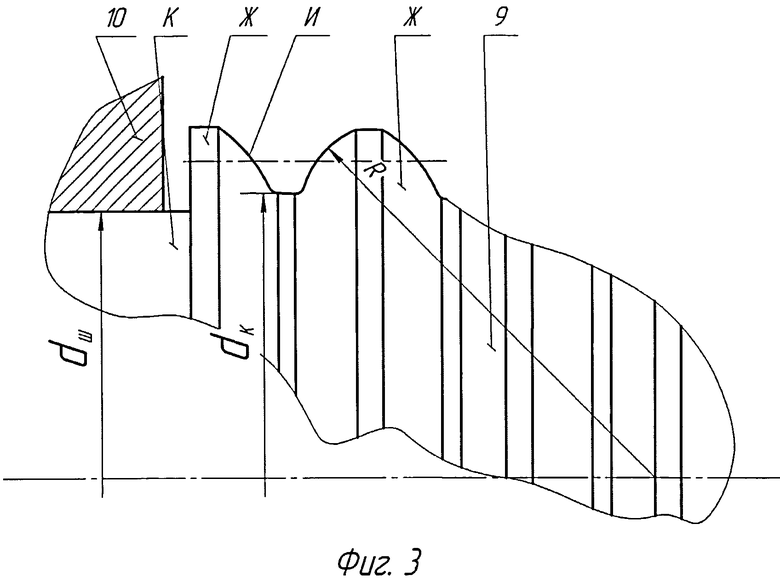

- на фиг.2 показан разрез А-А на фиг.1 (увеличен);

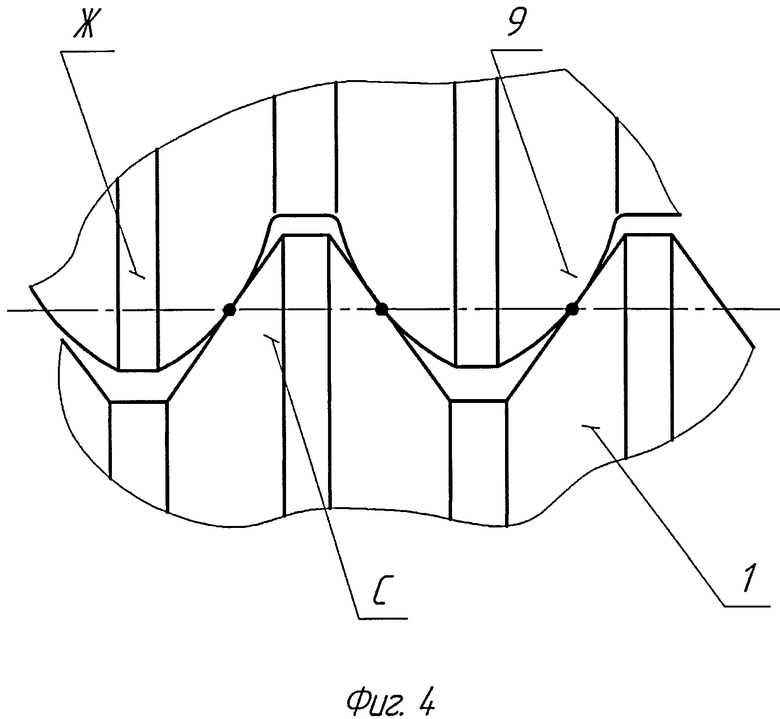

- на фиг.3 показано место Б на фиг.2 (увеличено);

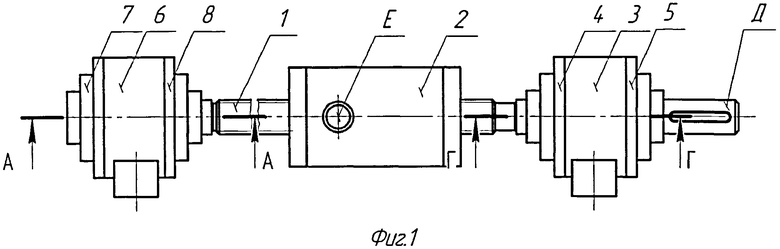

- на фиг.4 показано место В на фиг.2 (увеличено);

- на фиг.5 показан разрез Г-Г на фиг.1 (увеличен).

Винтовая передача, см. фиг.1, состоит из винта 1 с выходным участком «Д», гайки 2 с базовыми элементами «Е» (цапфами), предназначенными для соединения с исполнительным механизмом (на фигурах не показан), и двух опорных узлов, один из которых установлен в первом корпусе 3 с крышками 4 и 5, а другой - во втором корпусе 6 с крышками 7 и 8.

Опорный узел, установленный в корпусе 6, см. фиг.2, состоит из n (n≥3) роликов 9, двух колец 10 и двух осевых ограничителей роликов.

На наружной поверхности каждого ролика выполнены чередующиеся кольцевые выступы «Ж» и канавки «И», см. фиг.3, а на концах - шейки «К». Диаметр шеек dШ меньше диаметра канавок dK из технологических соображений и для создания надежного торцевого ограничения кольцу 10. Кольца 10 установлены на шейках всех роликов с их двух сторон. Обе стороны каждого выступа «Ж» ролика 9 имеют выпуклый профиль очерченной дугой окружности с радиусом R, центр которой расположен на оси ролика.

У торцов шеек «К» всех роликов 9, см. фиг.2, выполнены П-образные пазы «Л», в которых установлены разрезные пружинные кольца 11, создающие торцевое ограничение для колец 10 с другой их стороны, а на торцах шеек «К» всех роликов выполнены сферические поднутрения «М».

Каждый осевой ограничитель роликов, см. фиг.2, состоит из n шаров 12, установленных в сепараторе 13, n цилиндрических деталей 14 и такого же количества стопорных гаек 15. Цилиндрическая деталь 14 имеет на одном торце сферическое поднутрение «Н», а на другом торце - резьбовой участок меньшего диаметра с внутренним шестигранником под ключ.

В крышке 7, см. фиг.2, выполнены n сквозных, ступенчатых отверстий. Ступень отверстия большего диаметра предназначена для установки с зазором цилиндрической детали 14, а в резьбовую ступень меньшего диаметра ввинчивается резьбовой участок цилиндрической детали. В крышке 8 выполнены n аналогичных, сквозных, ступенчатых отверстий для установки цилиндрических деталей 14 другого осевого ограничителя роликов. Кроме того, в крышке 8 установлено уплотнение 16.

Под рассмотренный опорный узел, см. фиг.2, на винте 1 выполнены проточка «П» для выхода инструмента и цилиндрическая поверхность «Р», с которой взаимодействует уплотнение 16. Длина L проточки «П» для выхода инструмента выбирается из условия обеспечения сборки опорного узла на винте и в корпусе 6 с крышкой 8. На поверхности «Р» винта 1 выполнены кольцевые чередующиеся выступы «С» и соответствующие канавки, взаимодействующие с выступами и канавками роликов 9, см. фиг.4. Выступы «С» имеют треугольный профиль, поэтому указанный выступ взаимодействует с сопрягаемым выступом «Ж» ролика в точке, расположенной на средних диаметрах чередующихся выступов и канавок винта и ролика. Это обеспечивает начальный точечный контакт сопрягаемых выступов и исключает их кромочный контакт.

Винт 1, см. фиг.5, со стороны выходного участка «Д» имеет цилиндрическую и торцевую базу для установки радиального подшипника качения 17. Его внутреннее кольцо зафиксировано в осевом направлении разрезным пружинным кольцом 18. Подшипник 17 установлен в корпус 3 с возможностью осевого перемещения наружного кольца подшипника по отверстию корпуса. В крышках 4 и 5 корпуса 3 установлены соответственно уплотнения 19 и 20.

Сборка винтовой передачи. Сначала собирается гайка передачи и навинчивается на винт, затем на винт устанавливается крышка 4 с уплотнением 19 и радиальный подшипник качения 17, см. фиг.5. Последний фиксируется на винте пружинным разрезным кольцом 18, на подшипник устанавливается корпус 3 с крышкой 5, в которой находится уплотнение 20. Крышки винтами (на фигурах не показаны) крепятся к корпусу.

Далее собирается другой опорный узел, см. фиг.2. Для этого через цилиндрическую поверхность «Р» винта 1 проводятся крышка 8 с уплотнением 16 и цилиндрическими деталями 14 с контргайками 15, сепаратор 13 с шарами 14 и кольцо 10. Все эти детали располагаются на проточке «П» и цилиндрической поверхности «Р» винта 1. Затем в кольцевые канавки винта вводятся выступы «Ж» первого ролика 9. С помощью специальной оснастки ролик удерживается на винте. В качестве простейшей оснастки можно использовать одно или два резиновых кольца, которые допускают значительное растяжение. Кольцо или два кольца охватывают ролик с винтом. Таким же образом на винте собираются последующие ролики, которые удерживаются на винте с помощью той же оснастки. Кольцо 10 устанавливается на шейки «К» всех роликов 9, а с помощью пружинных разрезных колец 11 кольцо 10 фиксируется в осевом направлении на шейках роликов. К торцам роликов подводятся шары 12 с сепаратором 13, ролики последовательно поворачиваются по угловой координате до положения, в котором шар 12 входит в сферическое поднутрение «М» на торце ролика. Таким образом, ролики занимают требуемое положение. Крышка 8 подводится к шарам так, чтобы поднутрения «Н» в цилиндрических деталях 14 уперлись в шары. Это осевое положение крышки фиксируют приспособлением, закрепленным на проточке «П» винта. На противоположные шейки «К» роликов вводится второе кольцо 10, которое фиксируется в осевом положении пружинными разрезными кольцами 11. Ролики зафиксированы на винте, поэтому оснастка снимается. Корпус 6 устанавливается на крышку 8 и крепится к ней винтами (на фигурах не показаны). Винтовую передачу поворачивают в вертикальное положение выходным участком «Д» снизу. Шары 12 в сепараторе 13 устанавливают в сферические поднутрения «М» шеек «К» роликов 9, крышку 7 вставляют в корпус 6 так, чтобы шары 12 вошли в сферические поднутрения «Н» крышки, и закрепляют последнюю винтами на корпусе. Вдоль оси каждого ролика шары установлены с малым осевым люфтом в соответствующих сферических поднутрениях за счет выбранного начального положения цилиндрических деталей 14 в отверстиях крышек 7 и 8. В завершении производится последовательная выборка указанных люфтов вдоль оси каждого ролика с помощью ввинчивания цилиндрических деталей 14 сначала в одну крышку, а затем в другую. Конечное положение этих деталей фиксируется контргайками 15.

Работа винтовой передачи. Передача соединяется с двигателем и исполнительным механизмом. После включения двигателя винт 1, см. фиг.1, начинает вращаться, в гайке 2 происходит преобразование вращательного движения в поступательное движение исполнительного механизма. Последний нагружает винтовую передачу осевой силой, которая воспринимается фиксирующей опорой в корпусе 6. При этом осевая сила передается по винту, его кольцевые выступы «С», см. фиг.4, взаимодействуя с кольцевыми выступами «Ж» роликов 9, приводят последние во вращение и передают им нагрузку. Нагрузка с роликов 9, см. фиг.2, в зависимости от направления осевой силы передается на соответствующий ряд шаров 12 и замыкается на одной из крышек корпуса.

Заявляемая винтовая передача по сравнению с прототипом позволяет:

- повысить надежность работы, так как схема установки винта в опорах становится статически определимой, что исключает заклинивание;

- повысить точность работы передачи и дополнительно повысить ее надежность за счет индивидуальной регулировки всех роликов опорного узла, что приводит к равномерности работы роликов и распределению между ними нагрузки;

- снизить технологические издержки при изготовлении деталей передачи и ее стоимость, так как в опорных узлах нет наиболее сложных при изготовлении гаек с внутренней резьбой, для обработки которых необходим дополнительный станок;

- повысить КПД за счет замены трения скольжения на торцах роликов на трение верчения шаров в сферических поднутрениях.

Кроме того, упрощается сборка, так как схема установки винта в заявляемой передаче имеет одну фиксирующую в двух направлениях опору, а вторую плавающую.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2011 |

|

RU2463500C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ (ВАРИАНТЫ) | 2008 |

|

RU2374527C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2006 |

|

RU2310785C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2004 |

|

RU2272199C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2012 |

|

RU2522730C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПЛОСКОПАРАЛЛЕЛЬНОЕ ДВИЖЕНИЕ УЗЛА ИЗДЕЛИЯ | 2013 |

|

RU2546051C1 |

| ПЛАНЕТАРНАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 2002 |

|

RU2204070C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2009 |

|

RU2392517C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ | 2015 |

|

RU2610747C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

Изобретение относится к машиностроению и может быть использовано для преобразования вращательного движения в поступательное. Винтовая передача содержит винт (1), выполненный с возможностью подключения к двигателю, гайку (2) и две опоры. Винт (1) установлен в одной плавающей опоре и во второй, фиксирующей в двух направлениях, опоре, установленной в корпусе (6) с крышками (7) и (8). Фиксирующая опора состоит из роликов (9), двух колец (10), двух рядов шаров (12). На участке винта (1), находящегося внутри фиксирующей опоры, выполнены кольцевые чередующиеся выступы и соответствующие канавки, взаимодействующие с выступами и канавками роликов (9). Это соединение при вращении винта передает на ролики осевую силу. Кольца (10) препятствуют радиальному смещению роликов, а шары (12) передают нагрузку с роликов на одну из крышек корпуса (6). В крышки (7) и (8) ввинчиваются цилиндрические детали (14), являющиеся опорами для шаров (12) и позволяющие осуществлять индивидуальную регулировку осевых зазоров для каждого ролика. После регулировки положение цилиндрических деталей (14) фиксируется гайками (15). Достигается повышение надёжности работы и снижение технологических издержек при изготовлении. 5 ил.

Винтовая передача, содержащая винт, гайку и два опорных узла, один из которых состоит из n (n≥3) роликов, имеющих на наружной поверхности чередующиеся выступы и канавки, и осевых ограничителей роликов, взаимодействующих с роликами по двум их торцам, на одном конце винта выполнен выходной участок для соединения с двигателем и поверхности под опорный узел, а на другом конце - проточка для выхода инструмента и цилиндрическая поверхность с чередующимися выступами и канавками, которая сопрягается с роликами, причем выступы на указанной поверхности винта имеют треугольный профиль, а на роликах обе стороны каждого выступа имеют выпуклый профиль очерченной дугой окружности, центр которой расположен на оси ролика, отличающаяся тем, что винтовая передача снабжена корпусами с крышками для размещения опорных узлов, радиальным подшипником качения, двумя кольцами, 2·n контргайками и 2·n разрезными пружинными кольцами, чередующиеся выступы и канавки на роликах и цилиндрической поверхности винта выполнены кольцевыми, а на концах каждого ролика выполнены шейки, диаметр которых меньше диаметра канавок ролика, у торца каждой шейки выполнен П-образный кольцевой паз, а на ее торцевой поверхности - сферическое поднутрение, причем на шейки всех роликов с каждой их стороны без зазора и натяга устанавливается кольцо, которое в осевом направлении с зазором фиксируется пружинными разрезными кольцами, установленными в П-образных кольцевых пазах шеек роликов, а каждый осевой ограничитель роликов выполнен в виде установленных в сепараторе n шаров и n цилиндрических деталей, на одном торце каждой из которых выполнено сферическое поднутрение, а на другом торце - резьбовой участок меньшего диаметра, при этом радиальный подшипник качения установлен на поверхности под опорный узел винта в первом корпусе с возможностью осевого перемещения в обе стороны по отверстию корпуса, в каждой крышке второго корпуса выполнены n ступенчатых сквозных отверстий, в которых закреплены цилиндрические детали и застопорены контргайками, все шары каждого ограничителя роликов с одной стороны взаимодействуют со сферическим поднутрением ролика, с другой стороны - со сферическим поднутрением в цилиндрической детали, а длина проточки для выхода инструмента на винте возле второго корпуса выбирается из возможности сборки в нем соответствующего опорного узла.

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 1997 |

|

RU2112785C1 |

| Планетарная передача винт-гайка качения | 1978 |

|

SU832178A1 |

| DE 102005041891 A1, 08.03.2007; | |||

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2011 |

|

RU2463500C1 |

Авторы

Даты

2015-03-10—Публикация

2013-09-17—Подача