Изобретение относится к черной металлургии, в частности к внепечной обработке и легированию сталис

Цель изобретения - исключение выбросов в атмосферу цеха продукте сгорания смеси о

Способ заключается в том, что экзотермическую смесь загружают в ста- лераэливочный ковш при отношении скорости подачи к скорости ее горения 0,8-1,5. Температура внутренней поверхности сталеразливочного ковша равна или выше температуры ее вос- пламенрния.

Выброс продуктов сжигания смеси в атмосферу обусловлен тем, что скорость горения смеси во времени непостоянна и изменяется от нуля в начале процесса по параболическому закону, достигал максимума в середине процесса. Поскольку для обеспечения высокопроизводительной и ритмичной работы

сталеплавильных агрегатов требуется

достаточно высокая средняя скорость горения (/500 кг/мин при обработке стали в 150 т агрегатах и даже до 1000 кг/мин-при агрегатах емкостью 300 т), то в периоды, близкие

ОЪ ND J СЛ

О5 00

к середине процесса, максимальная скорость возрастает в 1,5-2,0 раза. Соответственно увеличивается и интенсивность газовыделений, что затрудняет организацию отвода продуктов горения через газоочистку в моменты такого пикового выделения. Конечно, можно устанавливать тягодуть вые средства в расчете на максималь- кую интенсивность гаэовыделения, но это приводит к необходимости неоправданного увеличения размеров газоходов1 и мощности тягодутьевых средств.

При вводе всей порции смеси и ее воспламенении от постороннего источника требуется, чтобы температура поверхности футеровки ковша была не выше температуры воспламенения смеси, т„е„ не выше 650 - 750°С, во избежание ее воспламенения до момента постановки ковша со смесью под зонт установки отвода продуктов горения с

Это существенно усложняет работу в современных электросталеплавильных и конвертерных цехах, где в результате интенсивного графика выпусков температуры внутренней поверхности футеровки достигает 800 - 1000°С., и поэтому приходится увеличивать парк ковшей и иметь дополнительные стенды для охлаждения ковшей,.

При основной футеровке сталераз- ливочных ковшей невозможно применять технологию, так как для обеспечения высокой стойкости температура футеровки не должна быть ниже 800 - 900°С0

Нижний предел-отношения скоростей (0,8) обусловлен тем, что при более низкой скорости подачи смеси возрастает продолжительность формирования пшака, а следовательно, снижается температура получаемого шлака, что приводит к повышению его вязкости.

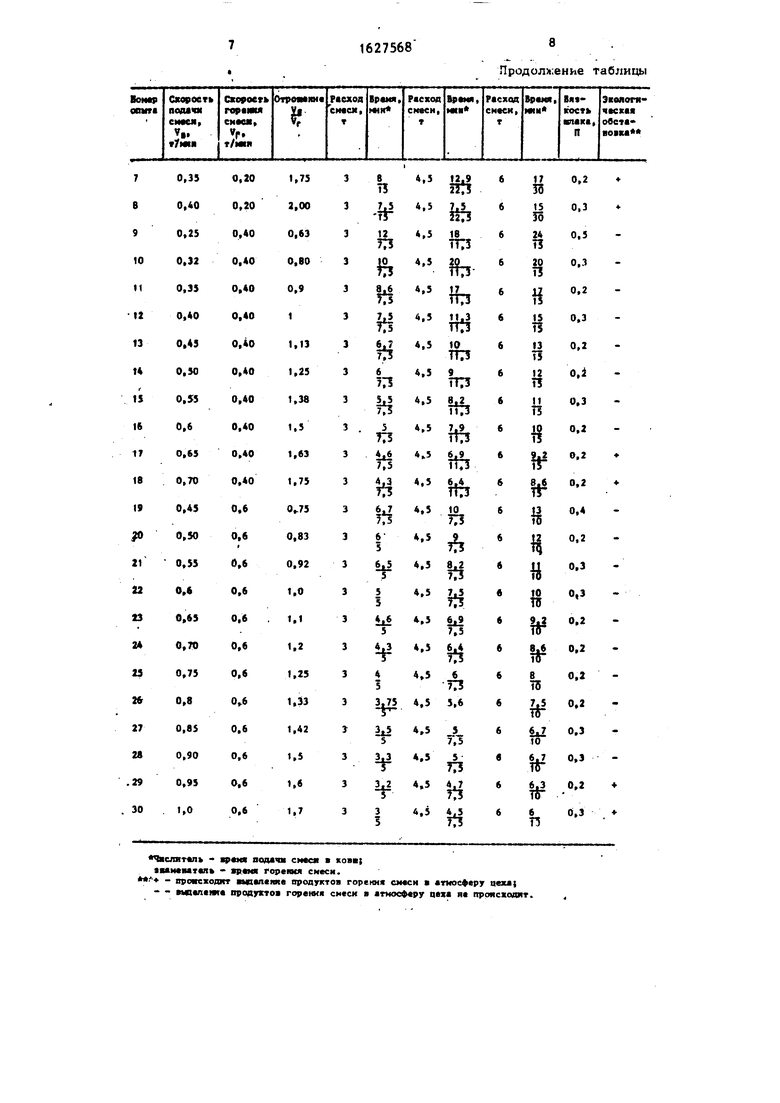

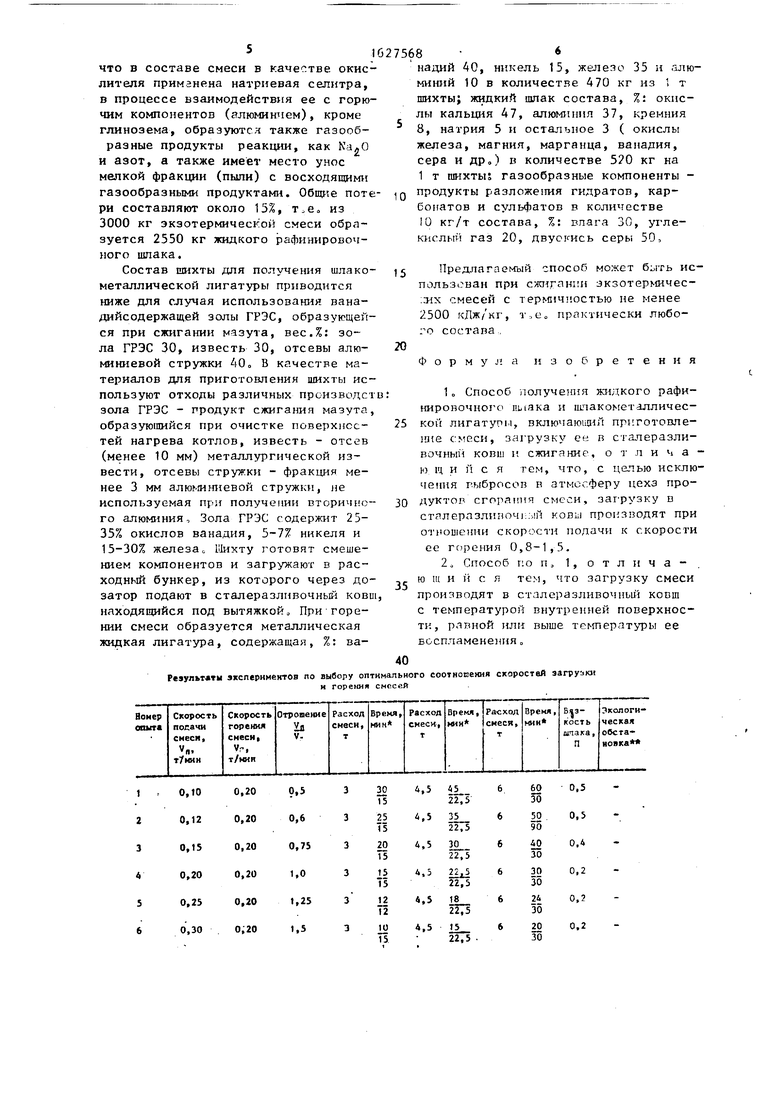

В таблице приведены результаты экспериментов по выбору оптимального соотношения скоростей подачи и горения смеси.

В опытах 4-6, 10-16, 20-28 отношение скорости подачи и скорости горения смеси равно 0,8-1,5, в этом случае получаются хорошие физико- химические свойства пшака (вязкость 0,2-0,3 П) и исключается выделение в атмосферу цеха продуктов горения смеси.

В опытах 1-3, 9, i9 скорость подачи смеси в ковш меньше, чем скорость ее горения (отношение скорости подачи к скорости горения смеси меньше 0,8). В этом случае ухудшаются физико-химические свойства (вязкость 0,4 0,5 П) получаемого шлака вследствие понижения его температуры, уменьша- ется производительность установки, а также происходит перемещение фронта горения смеси в зону подающего смесь механизма

В опытах 7,8,17,18,29,30 отношение скорости подачи смеси в ковш к скорости ее горения больше 1,5. В этом случае резко увеличивается количество продуктов сгорании смеси в кошпе, в результате чего устаноъка не обеспечивает их эвакуации и происходит загрязнение атмосферы цеха.

Пример. Получение жидкого рафинировочного шлака. Жидкий рафинировочный шлак получают из самоплавкой экзотермической смеси содержащей, вес. %: горючее - отсевы алюминиевой стружки 19-21; окислитель - натриевая селитра 18-20; инрртные (шлакообраэующие материалы - ИЗРЗСТЬ 57-60; плавиковый шпат 2. Каждый из используемых компонентов соответствует ТУ или ГОСТам на них с При смешивании компонентов в смесителе в указанных соотношениях получается экзотермическая смесь, особенностью которой является возможность самопроизвольного горения (после инициирования реакции) и получение жидкого рафинировочного шпак

Смесь указанного выше состава в герметическом контейнере доставляют в сталеплавильный цех и перегружают в расходный бункер, из которого чере дозатор шихту (смесь) подают в пустой стамеразливочный ковш, предвари- тепьно установленный пор вытяжным зонтом Температура внутренней поверхности ковша ,

Общий удельный расход смеси составляет 20 кг/т стали, т„е0 для обработки одной плавки (150 т стали) в стапераэливочный ковш вводят 3000 кг экзотермической смеси. При соотношении скорости подачи смеси к скорости ее горения 0,8-1,5, а скорости горения 300 кг/мин з течение 10 мин получают 2550 кг жидкого рафинировочного шлака с необходимыми физико-химическими свойствами. В связи с тем,

что в составе смеси в качестве, окислителя применена натриевая селитра, в процессе взаимодействия ее с горючим компонентов (алюминием), кроме глинозема, образуются также газообразные продукты реакции, как Ка.О и азот, а также имеет место унос мелкой фракции (пыли) с восходящими газообразными продуктами. Общие потери составляют около 15%, т.еа из 3000 кг экзотермической смеси образуется 2550 кг жидкого рафинировочного шлака.

Состав шихты для получения шлако- металлической лигатуры приводится ниже для случая использования вана- дийсодержащей золы ГРЭС, образующейся при сжигании мазута, вес.%: зола ГРЭС 30, известь 30, отсевы алюминиевой стружки 40о В качестве материалов для приготовления шихты используют отходы различных производст зола ГРЭС - продукт сжигания мазута, образующийся при очистке поверхностей нагрева котлов, известь - отсев (менее 10 мм) металлургической извести, отсевы стружки - фракция менее 3 мм алюминиевой стружки, не используемая при получении вторичного алюминия, Зола ГРЭС содержит 25- 35% окислов ванадия, 5-7% никеля и 15-30% железа,. Шихту готовят смешением компонентов и загружают в расходный бункер, из которого через дозатор подают в сталеразлнвочньй ковш, находящийся под вытяжкой. При горении смеси образуется металлическая жидкая лигатура, содержащая, %: ва1627568

0

надий 40, никель 15, железо 35 и алюминий 10 в количестве 470 кг из т шихты; жидкий шлак состава, %: окислы кальция 47, алюминия 37, кремния 8, натрия 5 и остальное 3 ( окислы железа, магния, марганца, ванадия, сера и др.) в количестве 520 кг на 1 т шихты; газообразные компоненты - продукты разложения гидратов, карбонатов и сульфатов в количестве Ю кг/т состава, %: влага 30, углекислый газ 20, двуокись серы 50,

Предлагаемый способ может быть использован при сжигании экзотермичес- .:их смесей с термнчностью не менее 2500 кДж/кг, т,е0 практически любого состава

20

Форму

изобретения

5

0

5

1„ Способ получения жидкого рафинировочного шлака и шлакометалличес- кой лигатуры, включаюищй приготовление смеси, загрузку ее в сталеразли- вочнын ковш и сжигание, о т л и ч а - ю щ инея тем, что, с целью исключения г.ыбросов в атмосферу цеха продуктов сгорания смеси, загрузку в сталеразливоч KOBU производят при отношении скорости подачи к скорости ее горения 0,8-1,5.

2 о Способ по п, 1, о т л и ч а - ю ш и и с я тем, что загрузку смеси производят в стзлеразливочный ковш с температурой внутренней поверхности, рапной или выше температуры ее воспламенения„

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| Экзотермическая смесь | 1981 |

|

SU1002367A1 |

| Способ производства ванадийсодержащей стали | 1990 |

|

SU1836441A3 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2486616C1 |

| Шлакообразующая смесь | 1976 |

|

SU591514A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 2008 |

|

RU2370340C1 |

| Рафинировочный флюс для внепечной доводки стали | 2019 |

|

RU2732027C1 |

Изобретение относится к черной металлургии, ч частности к внепеч- ной обработке и легированию стали. Цель - исключение выбросов в атмосферу цеха продуктов сгорания смеси. Способ осуществляют путем ввода экзотермической смеси в ковш. При этом отношение скорости подачи смеси к скорости ее горения составляет 0,8- 1,5. Ввод смеси осуществляют в ста- леразливочный ковш с температурой внутренней поверхности, равной или выше температуры ее воспламенения 650-1100 С. Способ может быть использован при сжигании экзотермических смесей с термичностью не менее 2500 кДж/кГс Способ является экологичным, Ток позволяет полностью исключить выбивание газообразных про- дукюя горения экзотермической смеси в атмосферу цеха. 1 з.пс ф-лы, 1 табл. S (Г)

40

Результаты экспериментов по выбору оптимального соотнесения скоростей загрузки

и Горения смссея

40

Чпслятел - время подача снеся ковв;

аваиемтал - время горения смеси.

+ - происходит вннелеяие продуктов горения смеси в атмосферу цехе; - - ппепемге продуктов горения смеси в атмосферу цеха не происходит.

| Способ легирования стали марганцем | 1982 |

|

SU1044641A1 |

Авторы

Даты

1991-02-15—Публикация

1988-11-05—Подача