Уровень техники

Замораживание дискретных участков пищевых или непищевых материалов жидким азотом осуществляют в промышленном масштабе уже несколько лет. Хотя множество криогенных устройств использовали для замораживания, многие из них можно сгруппировать на пять типов устройств: морозильные аппараты периодического действия, погружные морозильные аппараты, туннельные морозильные аппараты, спиральные морозильные аппараты, и грануляторы (пеллетайзеры).

Морозильные аппараты периодического действия обычно представляют собой закрытые шкафы, использующие комбинацию вентиляторов и разбрызгивателей жидкого азота для достижения быстрого охлаждения продуктов на полках. Как видно из названия, морозильные аппараты периодического действия не используют для выполнения процессов непрерывного замораживания, но часто используют для завершения замораживания, начатого другим процессом замораживания, осуществленным ранее по ходу.

Погружные морозильные аппараты используют конвейерную ленту, которая загружается изначально твердым продуктом, который перемещают через ванну с жидким азотом. Обычно, это используется в поштучно быстро замораживаемых применениях (IQF) для частичной или полной заморозки пищевых продуктов. Обычно, частично или полностью замороженные продукты направляются от одного конвейера морозильного аппарата на другой конвейер для дополнительного замораживания в другом криогенном устройстве.

Один специальный тип погружного морозильного аппарата, раскрытый в US 6349549 B1, использует такую же конфигурацию конвейерной ленты и ванны, но вместо загрузки твердыми продуктами перед ванной, инжекторы вводят жидкий или полутвердый премикс десертного кондитерского изделия в ванну над поверхностью ванны. Получающиеся в результате твердые частицы собираются конвейерной лентой, когда она перемещается из ванны, и переносятся на другую конвейерную ленту.

Другой специальный тип погружного морозильного аппарата, раскрытый в US 5522237, подводит продукты к впускной стороне сквозной U-образную трубки, заполненной жидким азотом. Поток жидкого азота направляет продукты вниз и к дну выпускной стороны трубки. Шнековый винт направляет продукты вверх к противоположной стороне и помещает их вместе с некоторым количеством жидкого азота на поперечно перемещающейся конвейерной ленте. Конвейерная лента захватывает замороженные продукты в то время, как отверстия в ленте позволяют жидкому азоту стекать вниз и в вниз наклонный спуск, который продолжается до впускной стороны трубки.

Туннельные морозильные аппараты обычно используют конвейерную ленту, загружаемую продуктом, которая перемещает указанные вентиляторы, которые выполняют рециркуляцию холодного газообразного азота из подвесного распылительного коллектора жидкого азота. Холодный газообразный азот направляется по всем поверхностям продукта. Некоторые из этих морозильных аппаратов выполнены с возможностью быстро замораживать верхнюю поверхность продукта посредством прямого контакта продукта с распылом жидкого азота. Три примера этого типа морозильного аппарата включают ZIP FREEZE™ 3, поставляемый Air Liquid, the ColdFront™ Ultra Performance Tunnel Freezer, поставляемый Praxair, и Freshline® CQ Tunnel, поставляемый Air Products. Определенные туннельные морозильные аппараты пропускают конвейерную ленту через ванну с жидким азотом перед загрузкой продукта с возможностью обеспечения быстрого замораживания нижней поверхности (образования корки) продукта. Один пример этого варианта поставляется Air Liquide под именем CRUST FLOW® V2. Другой пример этого варианта поставляется Linde Industrial Gases под именем Cryoline® SC-Super Contact Tunnel Freezer. Cryoline® SC проводит конвейерную ленту над охлаждаемыми жидким азотом пластинами для покрытия коркой дна продукта вместо погружения ленты в ванну с жидким азотом.

Спиральные морозильные аппараты обычно используют конвейерную ленту, загружаемую продуктом, которая перемещает указанные вентиляторы, которые выполняют рециркуляцию холодного газообразного азота из подвесного распылительного коллектора жидкого азота. Холодный газообразный азот направляется ко всем поверхностям продукта. По сравнению с прямолинейной траекторией, выполняемой традиционной лентой в туннельных морозильных аппаратах, спиральные морозильные аппараты перемещают ленту спиральным образом вокруг центральной зоны.

Определенные морозильные аппараты являются гибридами погружного и туннельного типов. В одном примере, туннельный морозильный аппарат пропускает конвейерную ленту через ванну с жидким азотом перед загрузкой продукта для достижения быстрого образование корки замораживанием дна. После загрузки лента перемещается через отдельную ванну с жидким азотом для полного замораживания, и далее под последовательностью вентиляторов, выполняющих рециркуляцию холодного газообразного азота из подвесного распылительного коллектора жидкого азота. Такие гибриды поставляются Air Liquide под именем CRUST FLOW® P2. В другом примере, раскрытом в US 5522227, турбулентный поток жидкого азота обеспечивается вдоль вниз наклоненного желоба. Твердый продукт питания, поданный в желоб, перемещается посредством турбулентного потока жидкого азота из головки желоба и вдоль желоба под распылительным коллектором жидкого азота. После прохождения под распылительным коллектором продукт питания и турбулентный поток жидкого азота перемещается в конец желоба в виде каскада на перфорированную конвейерную ленту. Перфорированная конвейерная лента захватывает элементы продукта питания и перемещает их для дополнительной переработки. Двигающийся каскад жидкого азота собирается в отстойнике и откачивается обратно в слив на головке желоба. Жидкий азот двигается по верхней стенке слива и в желоб. Высота этой стенки устанавливается с возможностью обеспечения падения от верхней части стенки вниз к желобу так, что в желобе создается турбулентный поток.

Грануляторы обычно позволяют каплям жидкого или полутвердого материала стекать или вводиться либо в неподвижную ванну с жидким азотом, либо в поток жидкого азота в выпускном канале, в результате чего в любом случае капли замораживаются с образованием гранул. В случае неподвижной ванны, замороженные гранулы, размещенные на дне ванны, обычно перемещается вверх и из ванны посредством, например, вращательного бура и направляются на дополнительную переработку. В случае выпускного канала, поток жидкого азота двигается в конец выпускного канала в виде каскада на конвейерной ленте. Конвейерная лента захватывает твердые гранулы в то время, как каскад жидкого азота обычно собирается в отстойнике.

Гранулирование жидкого или полутвердого продукта питания также может быть достигнуто морозильным аппаратом, поставляемым Linde Industrial Gases под именем Cryoline® DE Pellet Shooter. The Cryoline® DE Pellet Shooter пропускает ленту через ванну с жидким азотом. Эта лента содержит гнезда, в которые вводят жидкий или полутвердый продукт питания после ванны и тем самым замораживают. Замороженные гранулы далее могут быть перенесены из этой ленты на другую ленту для дополнительного замораживания.

Тогда как вышеуказанные погружные и туннельные морозильные аппараты, использующие конвейерные ленты, использовались достаточно успешно при замораживании различных продуктов, многие из этих морозильных аппаратов испытывают трудности с применением множества различных типов замораживаемых материалов, и/или испытывают трудности с применением различных скоростей изготовления. Обычно, продолжительность пребывания (время, которое материал остается погруженным в ванну с жидким азотом или остается в туннеле) регулируется управлением скоростью ленты. Когда необходима относительно высокая продолжительность пребывания, относительно низкая скорость ленты может создавать требуемую продолжительность пребывания. Однако такая скорость может снижать скорость изготовления ниже допустимого уровня. Для того, чтобы поднимать скорость изготовления для такой высокой продолжительности пребывания продуктов, загрузка ленты может быть увеличена, но плотность загрузки материала на ленту быстро достигает максимума там, где возникает прилипание продукта к продукту. Когда скорость изготовления ограничена плотностью загрузки ленты, размер погружной ванны может быть увеличен, или длина, или туннель, или количество туннелей может быть увеличено. Это может вдобавок увеличивать капитальную стоимость криогенного устройства.

С другой стороны, относительно высокие скорости ленты, проходящей через ванну с жидким азотом в выше указанных погружных морозильных аппаратах, могут приводить к значительной величине выброса жидкого азота (также называемого "поднятием ленты"). Выброшенный жидкий азот может накапливаться в выпускной системе морозильного аппарата или разливаться на пол помещения. Это может приводить к возникновению небезопасной среды для персонала, разрушению полов, и избыточному использованию жидкого азота. Пока поднятие ленты не может быть полностью исключено, оно может быть улучшено обеспечением пригодной системы "захвата" жидкого азота на конце морозильного аппарата. Однако это может по-прежнему приводить к избыточному использованию жидкого азота.

Толщину слоя жидкого азота в вышеописанных погружных морозильных аппаратах с конвейерными лентами часто приходится ограничивать. Поднятие уровня за пределы этого ограничения может исключать неизбежный непосредственный контакт между лентой и замораживаемым продуктом. Таким образом, оно имеет вредное влияние на единообразное перемещение продукта. Так как толщина ограничена, если требуется большая степень замораживания, скорость ленты может быть уменьшена или длина ванны может быть увеличена. Как обсуждалось более подробно выше, уменьшение скорости ленты может негативно влиять на скорость изготовления. Увеличение длины ванны может быстро увеличивать капитальную стоимость криогенного устройства.

Вышеуказанные погружные морозильные аппараты и морозильные туннели, использующие конвейерную ленту, часто могут негативно влиять на форму продукта. Определенные продукты могут прилипать к ленте, приводя к повреждению нижней поверхности. Тогда как другие продукты могут не прилипать, контакт с лентой может оставлять отпечаток формы ленты на нижней поверхности продукта.

Вышеуказанные погружные морозильные аппараты, использующие конвейерные ленты, также часто проявляют трудности с применением замороженных продуктов, плотность которых в жидком азоте заставляет их плавать выше поверхности конвейерной ленты. В результате, подлежащий замораживанию и уже замороженные продукты остаются в относительно неподвижном положении, что заставляет прилипать продукт к продукту, когда все больше и больше продуктов вводятся лентой в ванну. Эта проблема может быть облегчена в известной степени использованием конвейерной ленты с планками. Однако помимо этого планки являются достаточно высокими, чтобы выступать из верхней поверхности ванны, это представляет собой частичное решение в лучшем случае.

В зависимости от пористости конвейерной ленты, эти погружные и туннельные морозильные аппараты часто не способны замораживать жидкие или полутвердые вещества. Эти морозильные аппараты, имеющие ленты с достаточно низкой пористостью, или морозильные аппараты Cryoline® DE Pellet Shooter kind могут гранулировать жидкие и полутвердые вещества, но плотность продуктов на квадратный фут конвейерной ленты ограничена из-за того, что только один слой продуктов может быть заморожен на ленте.

Тогда как выше описанные грануляторы также использовались с достаточным успехом при гранулировании жидких или полутвердых веществ, они часто тратили жидкий азот так, что слишком много жидкого азота испаряется при попытке замораживать продукт. Один путь уменьшать потерю жидкого азота заключается в выполнении продолжительности пребывания достаточно постоянной. Это может быть выполнено наличием потока жидкого азота с относительно постоянной скоростью вдоль вниз наклонной площадки или выпускного канала, где он может протекать, пока не достигнет резервуара или отстойника. Количество времени, затраченное на перемещение жидкого азота по площадке или выпускному каналу, является достаточно постоянным и управляемым, в зависимости от длины и наклона площадки или выпускного канала. В связи с этим, возможно управлять продолжительностью пребывания продукта в азоте посредством введения продукта в выпускной канал в заданном месте, и удаления замороженного продукта в заданном месте. Однако существуют проблемы, связанные с устройством, которое описано выше, заключающиеся в том, что существует большее количество жидкого азота, подвергающееся воздействию воздуха, чем необходимо, что обеспечивает большее испарение жидкого азота. Более того, возникающее при перемещении и общее колебание жидкого азота будет также вызывать большее парообразование/испарение. Так как жидкий азот является крайне дорогостоящим, нежелательно иметь любое большее необходимого парообразование/испарение жидкого азота необходимо.

Скорость изготовления, достигаемая выше описанными грануляторами, ограничена необходимостью очищать пространство ниже инжектора или капельницы так, чтобы капли или частично замороженные гранулы не примерзали друг к другу.

Так как относительно большое количество всего жидкого азота в известных системах гранулирования течет через выпускной канал во время работы, небольшое изменение потока жидкого азота, возвращающегося в резервуар, может создавать значительное изменение уровня жидкого азота в резервуаре. Эти известные грануляторы обычно используют датчик уровня жидкого азота для того, чтобы пополнять жидкий азот, расходуемый во время работы. Так как уровень жидкого азота может значительно изменяться, управление уровнем жидкости может быть осложнено, неэффективным, и нецелесообразно выполняемым. Это иногда может приводить к недостаточному количеству жидкого азота в резервуаре, которое подает насос и заставляет его терять нагнетание. Когда нагнетание теряется, стекание жидкого азота в выпускные каналы прерывается, жидкий азот высушивается в выпускных каналах и возникают заторы продуктов. Эти заторы продуктов могут тем самым приводить к задержке на несколько часов и сотням фунтов поврежденных продуктов до того, как нормальная работа может возобновиться.

Как обсуждается выше, известный уровень техники обладает несколькими недостатками. Таким образом, задачей изобретения является обеспечение решений одной или более следующих проблем:

- трудности применения широкого диапазона скоростей изготовления при сохранении капитальных затрат под контролем,

- трудности применения широкого диапазона скоростей изготовления без потери непосредственного контакта между замораживаемым материалом и конвейерной лентой,

- трудности применения относительно высоких скоростей изготовления для гранулирования жидких или полутвердых материалов,

- трудности гранулирования жидких или полутвердых материалов с высокой плотностью загрузки продукта для жидких или полутвердых материалов,

- избыточное парообразование жидкого азота от источника тепла, отличного от замораживаемого продукта,

- заторы продуктов.

Сущность изобретения

Раскрыт способ замораживания продукта в погружной ванне для рециркуляции жидкого азота. Он содержит следующие этапы. Поток жидкого азота обеспечивают вдоль пути потока, причем путь потока содержит горизонтальную обрабатывающую секцию, имеющую передний конец и дальний конец и секцию возврата, соединяющую дальний конец с передним концом, причем все вертикальные участки секции возврата целиком заключают поток жидкого азота. Подлежащий замораживанию материал подают в горизонтальную обрабатывающую секцию в месте подачи. По меньшей мере участок поданного материала подвергают замораживанию жидким азотом. По меньшей мере частично замороженный материал извлекают из горизонтальной обрабатывающей секции за место подачи.

Раскрыт другой способ замораживания продукта в погружной ванне для рециркуляции жидкого азота. Он содержит следующие этапы. Обеспечивают ванну с жидким азотом. Жидкий азот заставляют протекать рециркулируемым образом в следующем порядке: вдоль поверхности ванны от первой стороны в противоположную вторую сторону; вдоль нижнего участка ванны от противоположной второй стороны в первую сторону; и обратно в первую сторону этой поверхности. Подлежащий замораживанию материал подают в участок потока жидкого азота вдоль поверхности. Поданный материал подвергают по меньшей мере частичному замораживанию жидким азотом. По меньшей мере частично замороженный материал извлекают из жидкого азота.

Также раскрыта погружная ванна для рециркуляции потока жидкого азота, содержащая: горизонтальный желоб; канал возврата; и насос. Горизонтальный желоб выполнен с возможностью направлять поток жидкого азота от его переднего к его дальнему концу. Канал возврата выполнен с возможностью направлять поток жидкого азота от дальнего конца желоба к переднему концу желоба. Все вертикальные участки канала возврата полностью закрыты со всех вертикальных сторон. Насос выполнен с возможностью вводить поток жидкого азота над верхней поверхностью лотка в первом направлении, через зазор между дальними концами лотка и резервуара, под нижней поверхностью лотка во втором направлении, противоположном первому, и через зазор между передними концами лотка и резервуара.

Также раскрыта другая погружная ванна для рециркуляции потока жидкого азота, содержащая: резервуар; горизонтальный лоток; и насос. Резервуар имеет первую, вторую, третью и четвертую стенки, продолжающиеся вверх от дна. Первая и третья стенки определяют передний и дальний концы резервуара, соответственно. Резервуар имеет высоту, ширину и длину. Горизонтальный лоток закреплен между второй и четвертой стенками, причем лоток имеет передний и дальний концы и верхнюю и нижнюю поверхности, продолжающиеся между ними. Лоток имеет длину, которая короче длины резервуара и расположена внутри резервуара в положении, которое оставляет зазор между передними концами лотка и резервуара, зазор между дальними концами лотка и резервуара, и зазор между нижней поверхностью лотка и дном резервуара. Насос оперативно связан с резервуаром и лотком. Насос и резервуар выполнены с возможностью вводить рециркулируемый поток жидкого азота над верхней поверхностью лотка в первом направлении, через зазор между дальними концами лотка и резервуара, под нижней поверхностью лотка во втором направлении, противоположном первому, и через зазор между передними концами лотка и резервуара.

Любой один или более из способов и погружных ванн могут включать один или более из следующих аспектов:

- подлежащий замораживанию материал является жидким или полутвердым, при этом жидкий или полутвердый материал подают в горизонтальную обрабатывающую секцию, позволяя жидкому или полутвердому материалу стекать в или вводиться в горизонтальную обрабатывающую секцию.

- подлежащий замораживанию материал является твердым.

- подлежащий замораживанию материал подается в горизонтальную обрабатывающую секцию посредством загрузочной конвейерной ленты, по меньшей мере частично продолжающейся над жидким азотом.

- по меньшей мере частично замороженный материал извлекают из горизонтальной обрабатывающей секции посредством пористой выгружной конвейерной ленты, продолжающейся частично в жидкий азот.

- подлежащий замораживанию материал является твердым, при этом подлежащий замораживанию материал подают в горизонтальную обрабатывающую секцию посредством загрузочной конвейерной ленты, по меньшей мере частично продолжающейся над жидким азотом, при этом загрузочная конвейерная лента двигается со скоростью, большей чем скорость выгружной конвейерной ленты.

- указанный этап обеспечения потока жидкого азота вдоль пути потока выполняют насосом.

- продолжительность пребывания в жидком азоте замораживаемого материала регулируют путем управления скоростью потока жидкого азота посредством насоса.

- продолжительность пребывания в жидком азоте замораживаемого материала регулируют путем управления скоростью выгружной ленты.

- толщина жидкого азота в горизонтальной обрабатывающей секции больше главного размера замораживаемого материала.

- скорость потока жидкого азота увеличивается, когда увеличивается скорость, с которой подлежащий замораживанию материал подается в горизонтальную обрабатывающую секцию.

- скорость потока жидкого азота уменьшается, когда уменьшается скорость, с которой подлежащий замораживанию материал подается в горизонтальную обрабатывающую секцию.

- подлежащий замораживанию материал является пищевым продуктом.

- способ или погружная ванна дополнительно содержит механизм подачи материала, оперативно связанный с резервуаром, причем механизм подачи материала выполнен с возможностью подачи жидкого, полутвердого или твердого замораживаемого материала с образованием потока жидкого азота в месте подачи выше верхней поверхностью лотка.

- механизм подачи материала представляет собой капельницу.

- механизм подачи материала представляет собой инжектор.

- механизм подачи материала представляет собой пористую конвейерную загрузочную ленту.

- способ или погружная ванна дополнительно содержит пористую резервуарную выгружную ленту, оперативно связанную с резервуаром и продолжающуюся вниз в зазор между дальними концами резервуара и лотка.

- первая стенка резервуара имеет внутреннюю поверхность, которая выполнена в виде полуцилиндрической поверхности, изогнутой к переднему концу резервуара, и выполнена с возможностью направлять жидкий азот, текущий во втором направлении под нижней поверхностью лотка, обратно в первое направление над верхней поверхностью лотка.

- третья стенка резервуара имеет внутреннюю поверхность, которая выполнена в виде полуцилиндрической поверхности, изогнутой к дальнему концу резервуара, и выполнена с возможностью направлять жидкий азот, текущий в первом направлении над верхней поверхностью лотка, обратно во втором направлении под нижней поверхностью лотка.

- насос имеет выпуск, причем насос находится в положении ниже нижней поверхности лотка смежно переднему концу лотка, при этом насос ориентирован так, что выпуск насоса направляет поток жидкого азота к нижнему участку внутренней поверхности первой стенки.

- способ или погружная ванна дополнительно содержит пористую выгружную конвейерную ленту, оперативно связанную с резервуаром, продолжающуюся вниз в зазор между дальними концами резервуара и лотка до места, находящегося ниже и смежно дальнему концу лотка, причем насос имеет впуск на его верхней поверхности и выпуск на его периферийной поверхности, причем насос расположен в положении ниже нижней поверхности лотка смежно дальнему концу лотка, причем насос ориентирован так, что поток жидкого азота перед снабжённой накладками пористой выгружной конвейерной лентой откачивается во впуск насоса и разгружается во втором направлении под нижней поверхностью лотка.

Краткое описание чертежей

Для дополнительного понимания свойств и задач настоящего изобретения будет выполнена ссылка на следующее далее подробное описание, взятое в сочетании с сопровождающими чертежами, в которых одинаковые элементы обозначены одинаковыми или аналогичными ссылочными позициями, и среди которых:

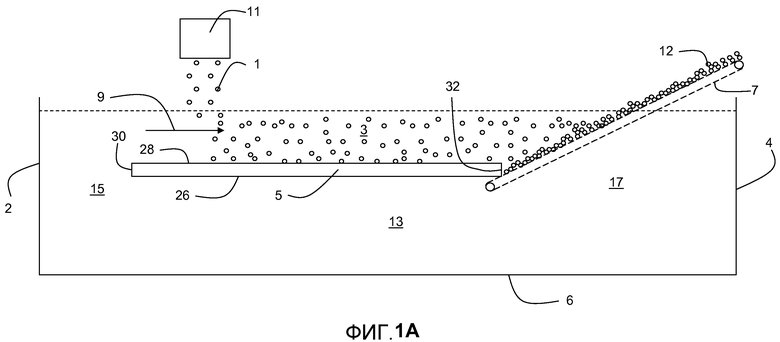

Фиг.1А - схематический вид сбоку с оторванными частями варианта выполнения изобретения, иллюстрирующего гранулирование.

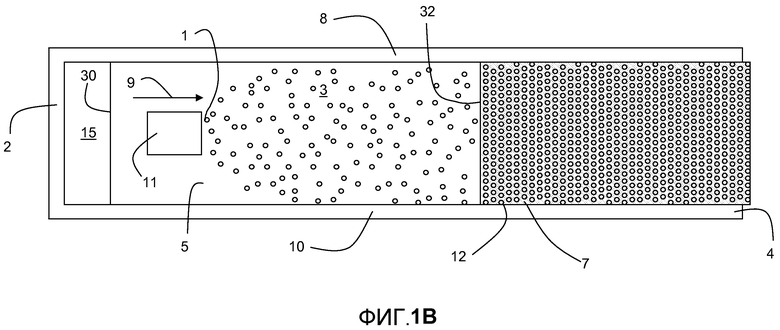

Фиг.1В - схематический вид сверху варианта выполнения на Фиг.1А.

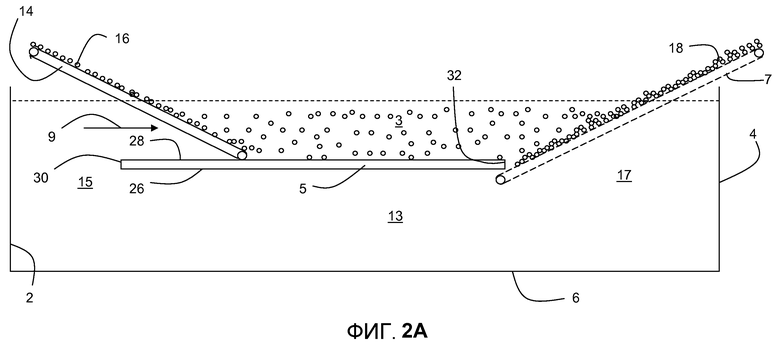

Фиг.2А - схематический вид сбоку с оторванными частями другого варианта выполнения изобретения, иллюстрирующего замораживание твердых элементов.

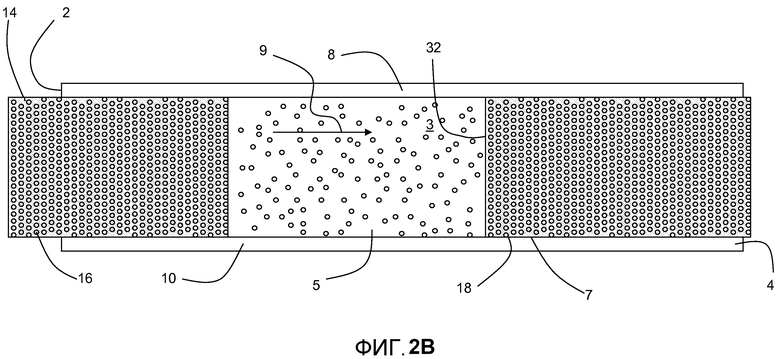

Фиг.2В - схематический вид сверху варианта выполнения на Фиг. 2А.

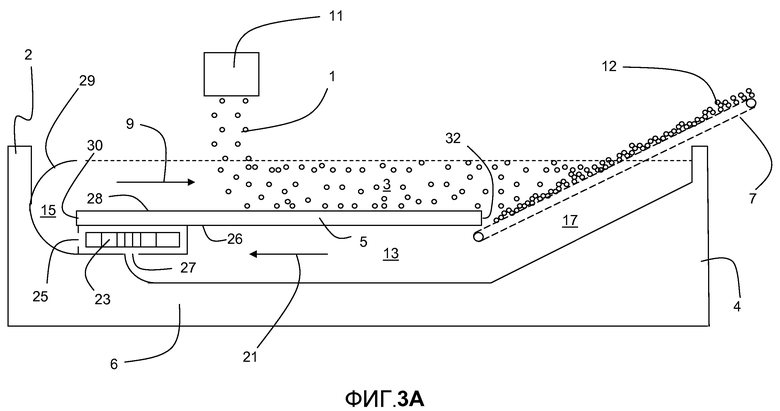

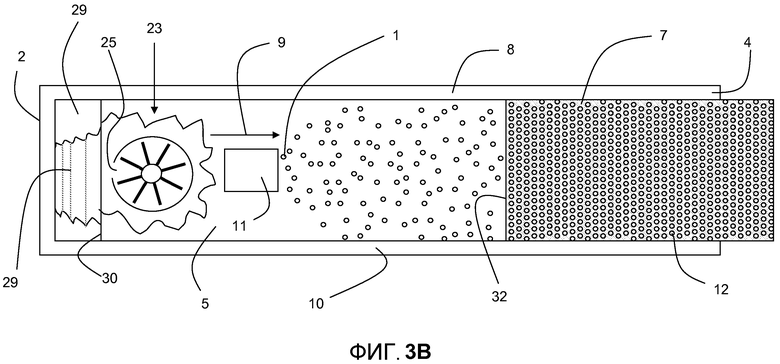

Фиг.3А - схематический вид сбоку с оторванными частями варианта выполнения изобретения, иллюстрирующего гранулирование и положение насоса.

Фиг.3В - схематический вид сверху с оторванными частями варианта выполнения на Фиг.3А.

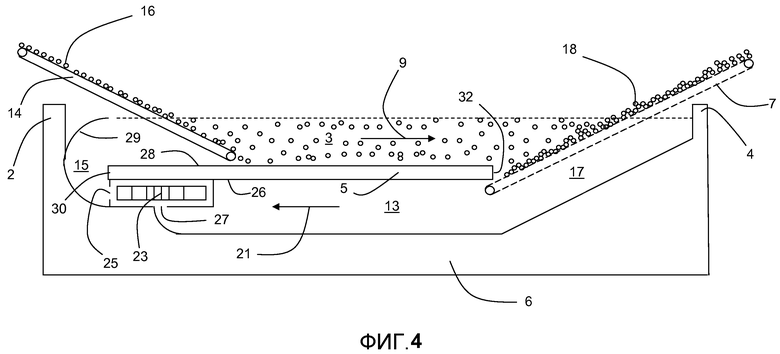

Фиг.4 - схематический вид сбоку с оторванными частями варианта выполнения изобретения, иллюстрирующего замораживание и положение насоса.

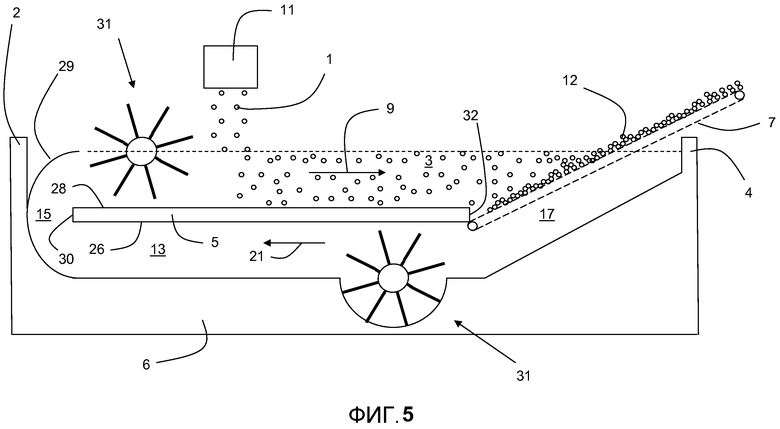

Фиг.5 - схематический вид сбоку с оторванными частями вариации варианта выполнения на Фиг.3А и 3B.

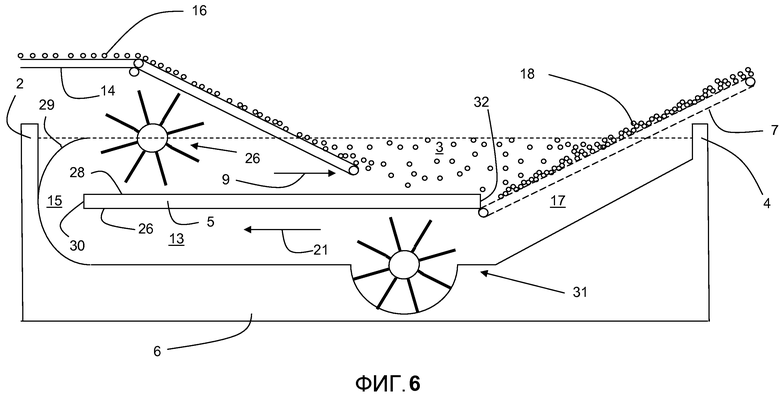

Фиг.6 - схематический вид сбоку с оторванными частями вариации варианта выполнения на Фиг.4.

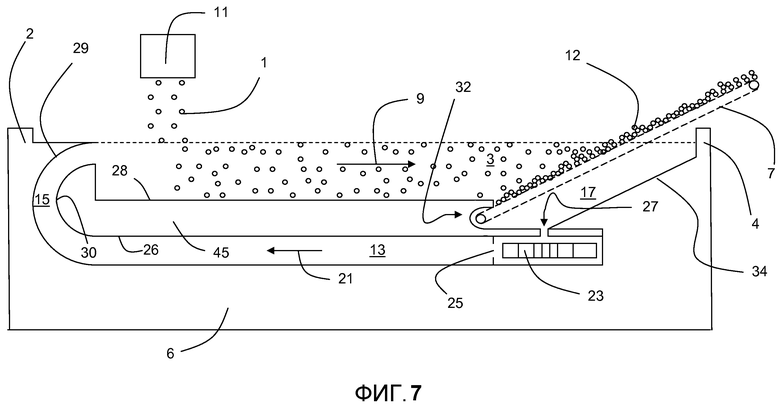

Фиг.7 - схематический вид сбоку с оторванными частями другого варианта выполнения изобретения, иллюстрирующего гранулирование.

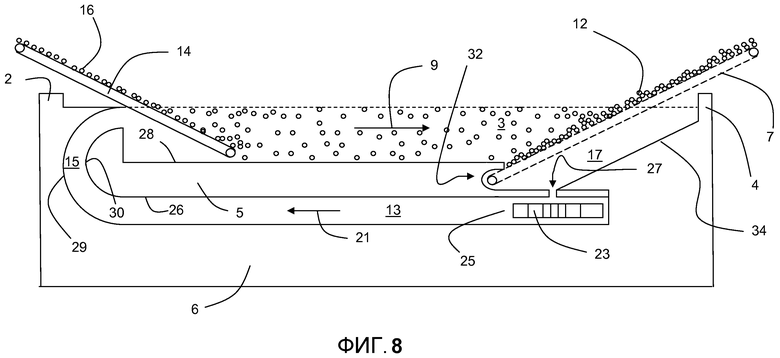

Фиг.8 - схематический вид сбоку с оторванными частями другого варианта выполнения изобретения, иллюстрирующего замораживание твердых элементов.

Описание предпочтительных вариантов выполнения

Выражение "насос" предполагает значение устройства или машины для подъема, перемещения, откачивания, или сжатия текучих сред или газов, включающего поршень, плунжер или набор вращательных лопастей, и которое специально включает, но не ограничиваясь, импеллеры.

Изобретение обеспечивает способ и систему замораживания материалов, которые преодолевают недостатки известного уровня техники. В широком смысле, изобретение относится к погружной ванне и способу использования, в которых подлежащий замораживанию материал подают в погружную ванну, имеющую в ней рециркулируемый поток жидкого азота, причем по меньшей мере частично замороженный материал извлекают из ванны в месте, находящемся перед местом подачи. Конкретнее, материал подают в ванну, и поток жидкого азота направляет весь или частично замороженный материал к пористой конвейерной выгружной ленте, где его захватывают. Поток жидкого азота, проходящий через выгружную ленту, может рециркулировать обратно к месту подачи в любом количестве в различных конфигурациях. В одном аспекте все вертикальные участки пути потока между выгружной лентой и местом подачи целиком заключают поток жидкого азота. В другом аспекте жидкий азот течет на поверхности в одном направлении к выгружной ленте, и течет в противоположном направлении на нижнем участке погружной ванны и далее обратно к поверхности и месту подачи. В этом аспекте противоположные течения жидкого азота могут быть отделены одно от другого с использование лотка между ними. Фраза "место подачи" не ограничено отдельной точкой, а именно также может представлять собой зону, в которой материал подают в погружную ванну.

Материалы, пригодные для полного или частичного замораживания изобретением включают пищевые элементы и непищевые элементы. Пищевые элементы включают жидкие продукты питания, полутвердые продукты питания (такие как разжиженное мороженое), и твердые продукты питания. Непищевые элементы включают жидкие химические композиции и суспензии, смеси или растворы биоматериалов (таких как микробиологические ферменты).

Как лучше всего показано в Фиг.1А и 1B, один вариант выполнения погружной ванны согласно изобретению включает поток жидкого азота, рециркулируемый в резервуаре вдоль пути потока, который включает горизонтальную обрабатывающую секцию 3 и канал возврата. На Фиг.1 стенка 10 оторвана для изображения внутренней части погружной ванны. Жидкий азот течет в первом направлении 9 через горизонтальную обрабатывающую секцию 3 выше верхней поверхности 28 лотка 5 от переднего конца 30 лотка 5 к дальнему концу лотка 5. Поток продолжается через зазор 17 между дальним концом 32 лотка 5 и дальним концом 4 резервуара. Далее поток продолжается через зазор 13 между нижней поверхностью 26 лотка 5 и дном 6 резервуара. Поток завершает круг, продолжая перемещаться через зазор 15 между передним концом 30 лотка 5 и передним концом 2 резервуара и обратно в горизонтальную обрабатывающую секцию 3.

Тогда как Фиг.1А, 1B иллюстрируют канал возврата, включающий вертикальную секцию зазора 17, горизонтальную секцию зазора 13, смежную нижней поверхности 26, и другую вертикальную секцию зазора 15, следует отметить, что канал возврата не обязательно должен иметь какую-либо особую конфигурацию, за исключением того, что все вертикальные участки канала возврата должны целиком заключать поток. Целиком заключенный поток в вертикальных участках значит, что, когда жидкий азот течет либо вверх, либо вниз, периферийные участки потока не доступны внешней среде. Это можно сравнить с известными грануляторами, все из которых включают поток жидкого азота, который двигается каскадом от выпускного канала через открытый воздух и в резервуар. Использование такого движения каскадом, которое продолжается в резервуар, по большей части гасит инерцию движения потока жидкого азота. Эта погашенная инерция движения преобразуется в неприменимую турбулентность в резервуаре.

Устройство 11 измерения материала заставляет жидкий или полутвердый материал падать в виде каплей 1 в поток жидкого азота в горизонтальной обрабатывающей секции 3. Устройство 11 может содержать капельницу, посредством которой жидкий или полутвердый материал имеет возможность стекать вниз под собственным весом через множество отверстий. Альтернативно, устройство 11 может содержать инжектор с механическим приводом, пример которого раскрыт в опубликованной патентной заявке США No.20070281067 A1. Материал полностью или частично замораживается с образованием гранул 12, когда он перемещается с потоком жидкого азота к пористой конвейерной выгружной ленте 7. Выгружная лента 7 захватывает гранулы 12, при этом позволяя жидкому азоту протекать в и через зазор 17. Для того, чтобы исключить скопления избыточного количества жидкого азота снаружи погружной ванны, жидкий азот, оставшийся на поверхности гранул 12 или на выгружной ленте 7, когда она выходит из жидкого азота, имеет возможность стекать через выгружную ленту 7 и в зазор 17. В зависимости от того, имеет ли продукт конфигурацию (например, сферическую), которая имеет тенденцию вызывать прокрутку, когда он сталкивается с выгружной лентой 7, пористая конвейерная выгружная лента 7 может быть снабжёна накладками для создания надежного сцепления, позволяющего гранулам 12 собираться с высокой плотностью загрузки.

Тогда как Фиг.1А, 1B иллюстрируют выгружную ленту 7, заканчивающуюся выше дальнего конца 4 резервуара, понятно, что выгружная лента 7 может продолжаться в показанном вверх наклонном направлении, или посредством ролика она может перемещаться в другом направлении (например, горизонтальном). Гранулы 12 могут быть удалены из выгружной ленты 7 известным образом для перемещения на другую конвейерную ленту или в устройство переработки или упаковки и т.д.

Погружная ванна включает насос для втягивания потока жидкого азота. Тогда как он может быть расположен поточно в любом месте в пути потока жидкого азота, в лучшем случае он располагается в определенном месте перед выгружной лентой 7 и после устройства 11 измерения материала. Исключением контакта между подвижными частями насоса и капель 1 или гранул 12 предотвращается измельчение гранул 12.

Как лучше всего показано в Фиг.2А и 2B, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.1А и 1В, за исключением того, что вместо устройства 11 измерения, чтобы позволять каплям жидкого или полутвердого материала падать в поток жидкого азота, конвейерная загрузочная лента 14 подает твердые элементы 16 в жидкий азот. Тогда как Фиг.2А и 2B показывают конвейерную загрузочную ленту 14, которая продолжается в и перемещается через жидкий азот, вместо этого она может продолжаться только до определенного места на поверхности жидкого азота. В этом альтернативном случае, твердые элементы 16 падают на край конвейерной загрузочной ленты 14, когда она меняет направление на обратное в концевом ролике. Посредством целесообразного регулирования высоты конвейерной загрузочной ленты 14 выше жидкого азота твердые элементы 16 осторожно падают в поток жидкого азота. Полностью или частично замороженные элементы 18 собираются пористой конвейерной выгружной лентой 7 в то время, как жидкий азот течет в и через зазор 17.

Как лучше всего показано на Фиг.3А и 3B, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.1А и 1В с двумя заметными отличиями. Первое, насос 23 расположен под нижней поверхностью 26 смежно переднему концу 30. Он ориентирован так, что жидкий азот течет во втором направлении 21 (противоположном первому направлению 9) в впуск 27 насоса и разгружается насосом 23 через выпуск 25 насоса к нижнему участку зазора 15. Второе, внутренняя поверхность переднего конца 2 резервуара выполнена в виде полуцилиндрической поверхности 29 для того, чтобы направлять жидкий азот, текущей из выпуска 25 и вверх и вокруг, обратно в первом направлении 9 в горизонтальной обрабатывающей секции 3. Использование такой поверхности 29 уменьшает количество потери инерции движения потока за счет турбулентности. Альтернативно или дополнительно, полуцилиндрическая поверхность также может быть использована таким же образом в качестве внутренней поверхности дальней концевой стенки 4. В такой альтернативной или дополнительной конструкции, выгружный конец другого насоса ориентирован так, что жидкий азот разгружается из выгружного конца во втором направлении 21 через зазор 13. Впуск другого насоса может находиться на верхней или нижней поверхности насоса в такой альтернативной или дополнительной конструкции.

Фиг.3B иллюстрирует вид сверху погружной ванны на Фиг.3А. Участки лотка 5 оторваны с целью иллюстрации положения и работы насоса 23, который в данном случае представляет собой импеллер (лопастную турбину). Жидкий азот под насосом откачивается во впуск 27 насоса. Центробежная сила заставляет жидкий азот совершать стремительное движение к периферийным участкам корпуса импеллера и из выпуска 25 насоса. Часть верхнего изогнутого участка полуцилиндрической поверхности 29 также оторван для того, чтобы показывать нижний изогнутый участок, смежный выпуску 25 насоса.

Как лучше всего показано на Фиг.4, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.2А и 2В за исключением того, что вместо устройства 11 измерения, чтобы позволять каплям жидкого или полутвердого материала падать в поток жидкого азота, конвейерная загрузочная лента 14 подает твердые элементы 16 в жидкий азот. Тогда как Фиг.4 показывают конвейерную загрузочную ленту 14, которая продолжается в и перемещается через жидкий азот, вместо этого она может продолжаться только до определенного места на поверхности жидкого азота. В этом альтернативном случае, твердые элементы 16 падают на край конвейерной загрузочной ленты 14, когда она меняет направление на обратное в концевом ролике. Посредством целесообразного регулирования высоты конвейерной загрузочной ленты 14 выше жидкого азота твердые элементы 16 осторожно падают в поток жидкого азота. Полностью или частично замороженные элементы 18 собираются пористой конвейерной выгружной лентой 7 в то время, как жидкий азот протекает в и через зазор 17.

Как лучше всего показано на Фиг.5, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.1А и 1В с одной заметной разницей. Вместо насоса 23, расположенного под нижней поверхностью 26 смежно переднему концу 30, два насоса 31, относящихся к типу лопастного колеса, расположены в потоке жидкого азота, причем один в горизонтальной обрабатывающей секции 3 перед устройством 11 измерения, а другой в зазоре 13 под лотком смежно зазору 17. Внутренняя поверхность переднего конца 2 резервуара выполнена в виде полуцилиндрической поверхности 29 для того, чтобы направлять жидкий азот, текущей из выпуска 25 и вверх и вокруг, обратно в первом направлении 9 в горизонтальной обрабатывающей секции 3. Использование такой поверхности 29 уменьшает количество потери инерции движения потока из-за турбулентности.

Как лучше всего показано на Фиг.6, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.5 за исключением того, что вместо устройства 11 измерения, чтобы позволять каплям жидкого или полутвердого материала падать в поток жидкого азота, конвейерная загрузочная лента 14 подает твердые элементы 16 в жидкий азот. Тогда как Фиг.6 показывают конвейерную загрузочную ленту 14, которая продолжается в и перемещается через жидкий азот, вместо этого она может продолжаться только до определенного места на поверхности жидкого азота. В этом альтернативном случае, твердые элементы 16 падают на край конвейерной загрузочной ленты 14, когда она меняет направление на обратное на концевом ролике. Посредством целесообразного регулирования высоты конвейерной загрузочной ленты 14 выше жидкого азота, твердые элементы 16 осторожно падают в поток жидкого азота. Полностью или частично замороженные элементы 18 собираются пористой конвейерной выгружной лентой 7 в то время, как жидкий азот течет в и через зазор 17.

Как лучше всего показано на Фиг.7, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.3А и 3В с двумя заметными отличиями. Вместо насоса 23, расположенного под нижней поверхностью 26 смежно переднему концу 30, насос 23 расположен ниже зазора 17 смежно дальнему концу 32 лотка 5, где дальний конец 32 имеет вогнутую форму так, чтобы принимать верхушечный конец пористой конвейерной выгружной ленты 7. Впуск 27 насоса 23 образован между концом каплеуловителя 34 и боковым продолжением дальнего конца 32. Передний конец 30 лотка 5 имеет выпуклую форму, приближённо параллельную поверхности 29. Выпуклая форма переднего конца 30 изгибается вверх и вокруг и далее спускается к верхней поверхности 28.

Как лучше всего показано на Фиг.8, погружная ванна согласно другому варианту выполнения подобна ванне, показанной на Фиг.4 с некоторыми заметными отличиями. Вместо насоса 23, расположенного под нижней поверхностью 26 смежно переднему концу 30, насос 23 расположен ниже зазора 17 смежно дальнему концу 32 лотка 5, где дальний конец 32 имеет вогнутую форму так, чтобы принимать верхушечный конец пористой конвейерной выгружной ленты 7. Впуск 27 насоса 23 образован между концом каплеуловителя 34 и боковым продолжением дальнего конца 32. Передний конец 30 лотка 5 имеет выпуклую форму, приближённо параллельную поверхности 29. Выпуклая форма переднего конца 30 изгибается вверх и вокруг и далее спускается к верхней поверхности 28.

Следует понять, что, тогда как эти фигуры иллюстрируют определенные длины между местом подачи и выгружной лентой, эти длины могут быть увеличены или уменьшены при необходимости увеличения или уменьшения продолжительности пребывания или величины объема необходимого жидкого азота. Также, продолжительность пребывания может быть изменена изменением скорости потока жидкого азота насосом и/или изменением скорости пористой конвейерной выгружной ленты. Специалист в области техники примет во внимание, что когда скорость снижается, подлежащий замораживанию материал будет оставаться погруженным в жидкий азот на большее время, так как будет затрачен больший период времени на перемещение выгружной ленты. Специалист дополнительно примет во внимание, что снижение скорости выгружной ленты будет иметь тенденцию создавать блокирующий эффект, посредством чего плотность полностью или частично замороженного материала в жидком азоте только перед выгружной лентой является относительно высокой.

Изобретение проявляет несколько преимуществ по сравнению с известными криогенными устройствами.

В отношении проблем поднятия ленты, возникающего в известных погружных морозильных аппаратах, так как продукт перемещается с использованием управляемого потока жидкого азота, процесс замораживания часто главным образом завершается до достижения продуктом наклонной выгружной ленты. Выгружная лента, которая (в зависимости от продукта) может быть снабжёна накладками, будет позволять скапливать замороженный продукт на выгружной ленте в толщину, при этом плотность загрузки более высокая, чем плотность загрузки в потоке жидкого азота. В связи с этим, выгружная лента может функционировать с достаточно медленной скоростью, чтобы полностью сбрасывать любой остаточный жидкий азот в форме капель обратно в ванну. Таким образом, поднятие ленты может быть практически исключено.

В отношении деформации ленты и поднятия ленты, возникающих в известных погружных морозильных аппаратах, так как изобретение действует на основе перемещения в потоке жидкого азота замораживаемого материала, повреждение продукта или прилипание к дну морозильного аппарата может быть исключено наличием достаточно большой толщины жидкого азота в ванне.

В отношении ограниченной производительности известных грануляторов, так как капли замораживаются посредством погружной ванны изобретения в горизонтальном потоке жидкого азота, гранулируемость ограничена только скоростью потока жидкого азота и в конечном итоге скоростью насоса. Такой поток может быть значительно увеличен в изобретении увеличением скорости насоса без какого-либо неблагоприятного влияния на процесс. Таким образом, если более жидкий или полутвердый продукт капает или вводится в жидкий азот, для того, чтобы исключить прилипание каплей/гранул, необходимо только увеличивать скорость насоса для создания участка свободного от каплей и гранул жидкого азота для приема следующей партии падающих каплей.

С другой стороны, когда скорость, с которой жидкий или полутвердый материал заставляют капать или вводиться известными грануляторами, увеличивается, прилипание гранул к гранулам будет иметь тенденцию возникать с достаточно высокой скоростью. Для того, чтобы избежать этого, скорость жидкого азота в выпускном канале известных грануляторов может быть увеличена увеличением скорости насоса. Однако увеличение скорости насоса будет требовать подъема высоты сторон выпускного канала для того, чтобы содержать увеличенную высоту и турбулентность потока жидкого азота. В противном случае, может возникать разбрызгивание жидкого азота по сторонам выпускного канала. Такие преобразования являются дорогостоящими, сложными и время-затратными. Это создает серьезное ограничение гибкости известных грануляторов в достижении большого множества скоростей изготовления или продолжительности пребывания.

В отношении заторов продуктов и потери нагнетания насосом, погружная ванна изобретения имеет относительно постоянный уровень жидкого азота, которым проще управлять. Причина состоит в том, что имеется по существу один уровень жидкого азота поперечно всей поверхности ванны по сравнению с известными системами гранулирования, имеющими одну толщину жидкого азота в выпускном канале и другую толщину жидкого азота в резервуаре. Независимо от того, какая скорость потока жидкого азота выбрана, уровень жидкого азота в погружной ванне изобретения не изменится. Для сравнения, увеличение скорости насоса известных грануляторов может значительно изменить уровень жидкого азота в резервуаре.

Известные грануляторы поднимают жидкий азот с насосом до вершины выпускного канала, который является либо самим наклоняющимся выпускным каналом, либо является горизонтальным выпускным каналом, который питает следующий далее наклоняющийся спуск перед выгружной лентой. Поток вдоль наклоняющегося выпускного канала или спуска возникает под собственным весом. Так как один или более выпускных каналов или спусков наклонены, высота между резервуаром и «верховьем» исходного выпускного канала может быть существенной. Выбирая пригодный угол наклона и длину выпускного канала, известные грануляторы могут достигать требуемой скорости потока для жидкого азота. С другой стороны, так как изобретение по существу использует погружную ванну с внутренней рециркуляцией и инерционным потоком жидкого азота (не потоком, основанным на собственном весе), не требуется достигать относительно больших высот жидкости, требуемых известными насосами гранулятора. В результате, насос изобретения расходует гораздо меньше энергии. Также, так как известные грануляторы используют подвергающиеся воздействию воздуха выпускные каналы или спуски, выпускные каналы и спуски действуют в качестве теплопоглотителей с возможностью нагревать жидкий азот, тем самым теряя всю охлаждающую способность. С другой стороны, погружная ванна изобретения не требует слишком длинных выпускных каналов, подвергающихся воздействию воздуха, и в результате, эффект теплопоглощения, испытываемый известными грануляторами, значительно уменьшается.

Описаны предпочтительные способы и устройство для осуществления настоящего изобретения. Будет понятно и очевидно для специалиста в данной области техники, что многие изменения и преобразования могут быть выполнены с вышеописанными вариантами выполнения без отклонения от замысла и объема охраны настоящего изобретения. Вышеприведенное описание является только иллюстративным, и при этом другие варианты выполнения объединенных способов и устройства могут быть применены без отклонения от настоящего предела объема охраны изобретения, определенного в следующей далее формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумного замораживания мяса | 2023 |

|

RU2817874C1 |

| УСТАНОВКА КРИОЗАМОРАЖИВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2008 |

|

RU2384279C2 |

| Способ вакуумного замораживания цветной капусты | 2023 |

|

RU2815945C1 |

| Способ вакуумного замораживания пельменей | 2023 |

|

RU2815953C1 |

| Способ вакуумного замораживания черной смородины | 2023 |

|

RU2815947C1 |

| Способ вакуумного замораживания клубники | 2023 |

|

RU2815948C1 |

| Способ вакуумного замораживания малины | 2023 |

|

RU2815950C1 |

| Способ вакуумного замораживания рыбы | 2023 |

|

RU2815955C1 |

| Способ вакуумного замораживания творога | 2023 |

|

RU2815954C1 |

| Способ вакуумного замораживания тофу | 2023 |

|

RU2816139C1 |

Погружная ванна для рециркуляции потока жидкого азота содержит резервуар, пористую конвейерную ленту, горизонтальный лоток, насос, связанный с резервуаром и лотком. Насос и резервуар выполнены с возможностью создания рециркулируемого потока жидкого азота над верхней поверхностью лотка в первом направлении и под нижней поверхностью лотка во втором направлении, противоположном первому. Способ использования погружной ванны включает использование насоса для создания рециркулируемого потока жидкого азота, подачу материала, подлежащего по меньшей мере частичному замораживанию в поток жидкого азота в первом направлении, использование пористой выгружной конвейерной ленты для захвата замороженного материала. Использование данной группы изобретений позволяет уменьшить эффект теплопоглощения грануляторов и расход энергии насоса. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Погружная ванна для рециркуляции потока жидкого азота, содержащая:

резервуар, имеющий первую, вторую, третью и четвертую стенки, продолжающиеся вверх от дна, причем первая и третья стенки определяют передний и дальний концы резервуара, соответственно, причем резервуар имеет высоту, ширину и длину;

горизонтальный лоток, закрепленный между второй и четвертой стенками, причем лоток имеет передний и дальний концы и верхнюю и нижнюю поверхности, продолжающиеся между ними, причем лоток имеет длину, которая короче длины резервуара, и расположен внутри резервуара в положении, которое оставляет зазор между передними концами лотка и резервуара, зазор между дальними концами лотка и резервуара, и зазор между нижней поверхностью лотка и дном резервуара;

насос, оперативно связанный с резервуаром и лотком, причем насос и резервуар выполнены с возможностью создания рециркулируемого потока жидкого азота над верхней поверхностью лотка в первом направлении, через зазор между дальними концами лотка и резервуара, под нижней поверхностью лотка во втором направлении, противоположном первому, и через зазор между передними концами лотка и резервуара; и

пористую выгружную конвейерную ленту, оперативно связанную с резервуаром, продолжающуюся вниз в зазор между дальними концами резервуара и лотка к месту, находящемуся ниже дальнего конца лотка и смежно ему.

2. Погружная ванна по п.1, дополнительно содержащая механизм подачи материала, оперативно связанный с резервуаром и выполненный с возможностью подачи жидкого, полутвердого, или твердого замораживаемого материала с образованием потока жидкого азота в месте подачи над верхней поверхностью лотка.

3. Погружная ванна по п.2, в которой механизм подачи материала представляет собой капельницу, инжектор или конвейерную ленту.

4. Погружная ванна по п.1, в которой первая стенка резервуара имеет внутреннюю поверхность, которая выполнена в виде полуцилиндрической поверхности, изогнутой к переднему концу резервуара, и выполнена с возможностью направлять жидкий азот, текущий во втором направлении под нижней поверхностью лотка, обратно в первое направление над верхней поверхностью лотка.

5. Погружная ванна по п.1, в которой третья стенка резервуара имеет внутреннюю поверхность, которая выполнена в виде полуцилиндрической поверхности, изогнутой к дальнему концу резервуара, и выполнена с возможностью направлять жидкий азот, текущий в первом направлении над верхней поверхностью лотка, обратно во втором направлении под нижней поверхностью лотка.

6. Погружная ванна по п.4, в которой:

насос имеет выпуск;

причем насос находится в положении ниже нижней поверхности лотка смежно переднему концу лотка; и

насос ориентирован так, что выпуск насоса направляет поток жидкого азота к нижнему участку внутренней поверхности первой стенки.

7. Способ использования погружной ванны по п.1 для по меньшей мере частичного замораживания материала, включающий стадии:

использования насоса для создания рециркулируемого потока жидкого азота над верхней поверхностью лотка в первом направлении в горизонтальной обрабатывающей секции, через зазор между дальними концами лотка и резервуара, под нижней поверхностью лотка во втором направлении и через зазор между передними концами лотка и резервуара;

подачи материала, подлежащего по меньшей мере частичному замораживанию, в поток жидкого азота в первом направлении; и

использования пористой выгружной конвейерной ленты для захвата по меньшей мере частично замороженного материала и извлечения его из погружной ванны.

8. Способ по п.7, в котором:

подлежащий замораживанию материал является жидким или полутвердым; и

жидкий или полутвердый материал подают в погружную ванну, позволяя жидкому или полутвердому материалу капать в или вводиться в горизонтальную обрабатывающую секцию.

9. Способ по п.7, в котором подлежащий замораживанию материал является твердым.

10. Способ по п.7, в котором подлежащий замораживанию материал подают в горизонтальную обрабатывающую секцию посредством загрузочной конвейерной ленты, по меньшей мере частично продолжающейся над жидким азотом.

11. Способ по п.7, в котором продолжительность пребывания в жидком азоте материала, подлежащего по меньшей мере частичному замораживанию, регулируют путем управления скоростью потока жидкого азота посредством насоса.

12. Способ по п.7, в котором продолжительность пребывания в жидком азоте материала, подлежащего по меньшей мере частичному замораживанию, регулируют путем управления скоростью выгружной конвейерной ленты.

13. Способ по п.7, в котором скорость потока жидкого азота повышают при повышении скорости подачи материала, подлежащего по меньшей мере частичному замораживанию, к горизонтальной обрабатывающей секции.

13. Способ по п.7, в котором скорость потока жидкого азота понижают при снижении скорости подачи материала, подлежащего по меньшей мере частичному замораживанию, к горизонтальной обрабатывающей секции.

14. Способ по п.7, в котором подлежащий замораживанию материал является пищевым продуктом.

| СПОСОБ БЕЗОПАСНОГО ИСПОЛЬЗОВАНИЯ БАНКОВСКИХ КАРТ (ВАРИАНТЫ) | 2012 |

|

RU2530323C2 |

| US 6658864 B2, 09.12.2003 | |||

| US 5878582 A1, 09.03.1999 | |||

| УСТРОЙСТВО ДЛЯ ЗАМОРАЖИВАНИЯ И ХРАНЕНИЯ КЛЕТОК ТКАНИ | 2004 |

|

RU2255272C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2015-03-20—Публикация

2010-11-22—Подача