Изобретение относится к диэлектрическим высокочастотным материалам на основе композиции фторопласта-4 в виде порошка, где средний гранулометрический состав порошка - не более 5 мкм, и эпоксидной смолы (продукт конденсации эпихлоргидрина и анилина в щелочной среде) и может быть использовано при изготовлении антенных изоляторов и изоляторов устройств, канализирующих высокочастотную энергию.

Все диэлектрические материалы-аналоги заявляемой композиции разделяются на группы использования с одним, двумя превалирующими свойствами. Так, полистирол, полиэтилен, фторопласт-3, фторопласт-4 обладают на частотах более 1 МГц малой диэлектрической проницаемостью ε=2,1-2,5 и малым значением тангенса угла диэлектрических потерь tgδ=0,0002-0,001 (см. «Электротехнические материалы», Готман П.Е., Москва, «Энергия» 1969 г., стр.170-189). Однако эти материалы не конструктивны, т.е. не могут быть использованы для изготовления деталей, работающих при больших механических нагрузках и повышенной температуре. К другой группе диэлектрических материалов-аналогов относятся материалы, обладающие хорошими механическими свойствами (предел прочности от 8090 до 5000 кг/см2), но с недостаточными электрическими параметрами (ε=4,5-8, tgδ=0,01-0,05) и большим водопоглощением (0,2-0,5% массы). Это материалы - АГ-4, стеклотекстолиты разных марок СКМ-1, СТЭФ, СТЭТ (см. «Электротехнические материалы», Готман П.Е., Москва, «Энергия», 1969 г., стр. 163-164, 205-220).

В качестве ближайшего аналога (прототипа) настоящего изобретения выбирается материал КФ-9 - композиция на основе кремнеорганической смолы, модифицированной фторопластом и минеральными наполнителями. Материал применяется для изготовления деталей и изделий радиотехнического назначения (см. Справочник «Авиационные материалы», том 7, часть 1, Москва, ОНТИ-1976 г., стр. 305).

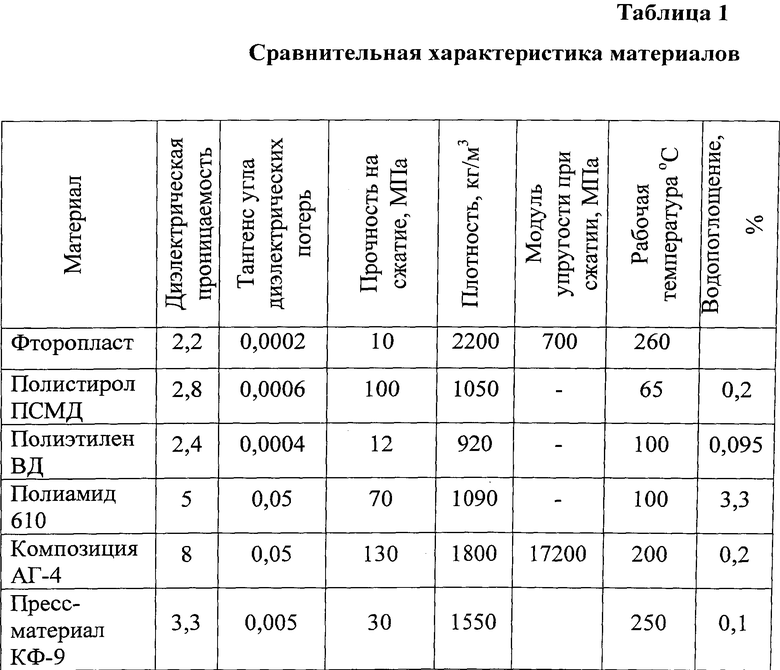

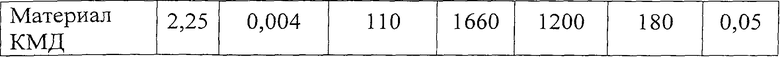

В таблице 1 приведены характеристики материалов-аналогов, материала-прототипа и предлагаемого материала КМД (композиционный материал диэлектрический).

Из таблицы видно, что предлагаемый материал КМД обладает электрическими параметрами (ε и tgδ) на уровне параметров лучшего диэлектрика - фторопласта-4, а механическими параметрами на уровне композиции АГ-4 и превосходит параметры материала-прототипа - КФ-9 по электрическим параметрам, по прочности на сжатие и, что важно, по водопоглощению. Это позволяет использовать предлагаемый материал КМД для изготовления деталей и изделий, работающих в цепях высокочастотных сигналов под механическими нагрузками и в воде, например, в герметичных токопереходах и соединителях.

Задачей настоящего изобретения является создание диэлектрического материала, обладающего электрическими характеристиками с малой диэлектрической проницаемостью на уровне 2,1-2,5 и малым значением тангенса диэлектрических потерь на уровне 0,001, как например у фторопласта-4, и лучшими механическими и климатическими характеристиками, как у выбранного за прототип пресс-материала КФ-9 по прочности и модулю упругости на сжатие.

Поставленная задача решается тем, что были использованы следующие компоненты:

- порошок фторопласта-4 (политетрофторэтилен) со средним гранулометрическим составом в 5 мкм под маркой "TOMFLON" (ультрадисперсный порошок фторопласта с массовой долей влаги не более 0,02%, удельной плотностью 2,2 г/см3, температурой плавления - 250°С). Связующего в композиции использовано не более 30-40%,

- связующий материал в составе:

эпоксидная смола с вязкостью 200 мПа·сек и отвердитель с вязкостью 40 мПа·сек. В качестве такого отвердителя использовался материал Изо-МТГФА (изометилтетрагидрофталевый ангидрит) - легко кристаллизирующаяся растворимая жидкость. Количественное соотношение компонентов выражено в массовых единицах измерения. Соотношение масс - 40-45% и 55-60%.

- связующее в композиции используется не более 30-40%.

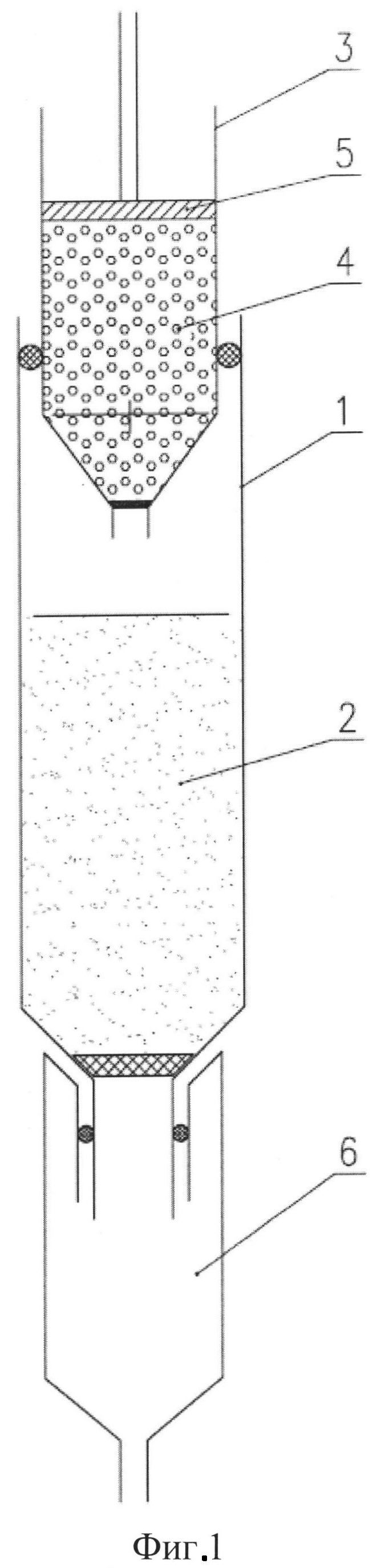

Для осуществления поставленной задачи разработан способ изготовления заявляемого материала с использованием устройства, изображенного на фиг. 1,

где приняты обозначения:

1 - цилиндрическая форма для порошка;

2 - порошок в форме;

3 - цилиндрическая форма для связующего материала;

4 - связующий материал;

5 - поршень формы поз.3;

6 - форма, где создается вакуум.

Для осуществления изготовления заявляемого материала были использованы следующие технологические процессы.

1. Подготовительные операции

1.1 Просеивается порошок фторопласта;

1.2 Просеянный порошок нагревается до температуры 90°С и выдерживается три часа;

1.3 Производится поэтапное заполнение цилиндрической формы 1 просеянным порошком 2 с одновременной вибрацией формы и последующим вакуумированием формы для уплотнения порошка (см. фиг 1). Процесс вакуумирования длится не менее 20 минут;

1.4 Производится нагрев формы 1 с уплотненным порошком 2 до температуры 90°С в течение не менее двух часов с последующей установкой нагрева до температуры 70°С и выдержкой 15 минут;

1.5 Подготавливается связующий материал - эпоксидная смола с вязкостью 200 мПа·сек и отвердитель с вязкостью 40 мПа·сек. Соотношение масс - 40-45% и 55-60%. Производится смешивание в отдельной емкости выбранных эпоксидной смолы и отвердителя в течение не менее 15 минут.

2. Пропитка

2.1 Производится заполнение сверху формы с порошком 2 подготовленной композицией пропитки 4;

2.2 Создается вакуум 6 снизу формы с порошком 1. Разряжение - не менее минус 1 атм;

2.3 Создается механическое давление на связующий материал 4, например, гнетом на поршень 5;

2.4 Производится контроль процесса пропитки по потемнению цвета порошка в форме 2.

3. Отверждение

3.1 Форму с пропитанным по всему объему порошком 1 нагревают до температуры 90°С и выдерживают не менее трех часов;

3.2 Предварительно отвержденная композиция «порошок - пропитка» помещают в печь с температурой 160-170°С на 7 часов для окончания отверждения;

3.3 У образца материала на токарном станке подрезают торцы.

Полученное таким способом вещество обладает характеристиками и свойствами, позволяющими его дальнейшее использование в качестве изоляционного материала при изготовлении изоляторов в высокочастотных изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ ДЛЯ ГЕНЕРАТОРОВ И ДВИГАТЕЛЕЙ | 2017 |

|

RU2721163C2 |

| ВЫСОКОПРОЧНАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2363712C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КЛЕЕВОГО И ПОГЛОЩАЮЩЕГО СВЧ-ЭНЕРГИЮ ПОКРЫТИЯ И ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ НЕЕ | 2008 |

|

RU2373236C2 |

| ТЕПЛОСТОЙКОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРОПИТКИ ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590563C1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ДИЭЛЕКТРИЧЕСКОЙ ОСНОВОЙ И ЭЛЕКТРОПРОВОДНЫМ ЗАЩИТНО-ДЕКОРАТИВНЫМ ПОКРЫТИЕМ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2412970C2 |

| СОСТАВ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО (ВАРИАНТЫ), ПРЕПРЕГ И ИЗДЕЛИЕ | 2006 |

|

RU2335514C1 |

| ОКРАШЕННЫЙ ПОРОШКОВОЙ КРАСКОЙ ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2388551C1 |

Изобретение относится к высокочастотным композиционным диэлектрическим материалам, используемым в антенной технике и высокочастотных линиях передачи. Композиционный материал содержит уплотненный порошок фторопласта-4 с размером частиц не более 5 мкм, пропитанный связующим. В качестве связующего используют эпоксидную смолу с отвердителем. Эпоксидная смола представляет собой продукт конденсации эпихлоргидрина и анилина в щелочной среде, с вязкостью не более 200 мПа·сек, а отвердитель используют с вязкостью не более 40 мПа·сек. Техническим результатом изобретения является создание диэлектрического материала с малой диэлектрической проницаемостью, малым значением тангенса диэлектрических потерь, а также улучшение таких свойств, как прочность, модуль упругости на сжатие. Пропитку связующим проводят под давлением и при вакуумировании объема порошка с последующим отверждением. 1 ил., 1 табл.

Высокочастотный композиционный диэлектрик, выполненный из отвержденного композиционного материала, содержащий уплотненный порошок фторопласта-4 с размером частиц не более 5 мкм, пропитанный связующим, взятым в количестве 30-40% и содержащим 40-45% эпоксидной смолы - продукта конденсации эпихлоргидрина и анилина в щелочной среде, с вязкостью не более 200 мПа·сек и 55-60% отвердителя с вязкостью не более 40 мПа·сек.

| RU 2007146700 A 20.06.2009; | |||

| СИСТЕМА ИНДУКЦИОННОГО НАГРЕВА ДЛЯ СОЕДИНЕНИЯ МЕТОДОМ СПЛАВЛЕНИЯ | 1996 |

|

RU2153778C2 |

| RU 2008144042 A 10.05.2010; | |||

| WO 2005104140 A1 03.11.2005; | |||

| US 20060054870 A1 16.03.2006; | |||

| Каталог "Эпоксидные смолы и полимерные материалы на их основе",Черкассы, 1989,с.3-39,46-54 | |||

Авторы

Даты

2015-03-20—Публикация

2012-10-31—Подача