Изобретение относится к составу и способу получения связующего и предназначено для изготовления полимерного композиционного материала (ПКМ) методом вакуумной инфузии или пропитки под давлением. Может найти применение в аэрокосмической, автомобильной, судостроительной и других отраслях промышленности.

Известен способ получения углепластиков на основе термостойкого связующего [Пат. RU 2572139]. Сущностью является способ получения углепластика на основе термостойкого связующего, в котором на поверхности волокнистого углеродного наполнителя размещают связующее в виде порошка, расплавляют связующее, пропитывают им наполнитель и из пропитанного связующим наполнителя формуют углепластик в прессформе, отличающийся тем, что в качестве связующего используют фталонитрильное связующее, а в качестве наполнителя - углеродную равнопрочную или однонаправленную ткань, формируют преформу (преформа — заготовка из сухого армирующего материала (угле-, стекло-, органоволокна или ткани) или вакуумной инфузией. Результатом является изделие из композиционного материала путем наложения слоев наполнителя друг на друга с их взаимной фиксацией с помощью раствора цианового эфира в ацетоне в количестве 3-10 мас. % цианового эфира к массе указанного наполнителя, укладывают преформу в прессформу, размещают связующее в виде порошка на поверхности преформы или между слоями наполнителя и проводят вакуумную пропитку преформы расплавленным связующим при температуре связующего 185-205 °C в течение 30-60 мин, затем из преформы формуют углепластик в прессформе в режиме ступенчатого нагревания с последующей термообработкой углепластика в инертной атмосфере. Способ получения углепластика, отличающийся тем, что размещают связующее в виде порошка на поверхности преформы или между ее слоями в соотношении 1,0-1,3 к массе наполнителя. Способ получения углепластика, отличающийся тем, что в качестве связующего используют фталонитрильное связующее, а углепластик формуют в прессформе в режиме ступенчатого нагревания до температуры 300°C с последующей термообработкой в инертной атмосфере при температуре 350-400°C.

Недостатком известного изобретения является невозможность использования данного фталонитрильного связующего для получения композиционного материала методом инфузии и пропитки под давлением по причине того, что связующее находится в порошкообразном состоянии.

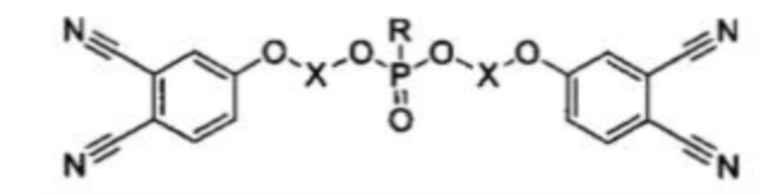

Из исследованного уровня техники заявителем выявлено изобретение по патенту RU 2638307 «Модифицированный фосфорорганическими фрагментами мономера фталонитрила, способ его получения, связующее на его основе и препрег». Сущностью является модифицированный фосфорорганическими фрагментами мономер фталонитрила, характеризующийся общей формулой

где R - радикал, выбранный из группы, включающей арил, алкил, арилокси или алкилокси заместители;

X - двухвалентный арильный заместитель, выбранный из группы, включающей фенилены и нафтилены.

Мономер фталонитрила, характеризующийся тем, что в качестве R содержит радикал, выбранный из группы, включающей ОСН3, ОС6Н5, ОС10Н7, С6Н5. Способ получения модифицированного фосфорорганическими фрагментами мономера фталонитрила в соответствии с п. 1 формулы, характеризующийся тем, что осуществляют реакционное взаимодействие, по меньшей мере, одного гидроксилсодержащего фталонитрила и фосфорсодержащего вещества, выбранного из группы, включающей алкил- или арилфосфорную кислоту, алкил- или арилфосфористую кислоту, дихлорангидрид алкил- или арилфосфорной кислоты и дихлорангидрид алкил- или арилфосфористой кислоты с последующим извлечением из продуктов реакционного взаимодействия целевого продукта в виде модифицированного фосфорорганическими фрагментами мономера фталонитрила. Способ по п. 3, характеризующийся тем, что в качестве гидроксилсодержащего фталонитрила используют фталонитрил, выбранный из группы, включающей (4-(2-гидроксифенокси)фталонитрил, 4-(3-гидроксифенокси)фталонитрил и 4-(4-гидроксифенокси)фталонитрил). Способ по п. 3, характеризующийся тем, что перед реакционным взаимодействием упомянутый гидроксилсодержащий фталонитрил смешивают с приемлемым растворителем. Способ по п. 3, характеризующийся тем, что реакционное взаимодействие осуществляют в присутствии основания. Способ по п. 3, характеризующийся тем, что извлечение целевого продукта осуществляют путем последовательно проводимых фильтрации продуктов реакционного взаимодействия с получением фильтрата, последующего упаривания фильтрата, растворения продукта упаривания, промывки раствора водой и выделения из него целевого продукта. Связующее, характеризующееся тем, что включает модифицированный фосфорорганическими фрагментами мономер фталонитрила в соответствии с пп. 1 и 2 формулы и ароматический диамин в качестве инициатора полимеризации. Связующее по п. 8, характеризующееся тем, что содержит ароматический диамин в количестве до 20 мас.%. Связующее по п. 8, характеризующееся тем, что его используют в качестве связующего для получения полимерных композиционных материалов по инфузионным технологиям. Препрег, характеризующийся тем, что выполнен из связующего в соответствии с любым из пп. 8-10 формулы и армирующего элемента. Препрег по п. 11, характеризующийся тем, что в качестве армирующего элемента содержит элемент, выбранный из группы, включающей углеродные направленные ленты, углеродные ткани, стеклоткани, стеклянные однонаправленные ленты, углеродные рубленые волокна, стеклянные рубленные волокна.

Таким образом, в известном техническом решении описаны модифицированный фосфорорганическими фрагментами мономер фталонитрила, способ его получения, связующее на его основе и препрег. Связующее характеризуется тем, что включает мономер фталонитрила и ароматический диамин в качестве инициатора полимеризации.

Недостатком известного технического решения в отношении состава является высокая вязкость (по собственным данным) и высокие температуры отверждения (200-375 °С) вследствие чего известное техническое решение обладает более низкими потребительскими свойствами, так как данное связующее не позволяет качественно и быстро пропитать армирующий наполнитель методами вакуумной инфузии и пропитки под давлением. Высокие температуры отверждения данного связующего могут привести к большим термическим напряжениям, возникающим в композите, что ухудшает прочностные характеристики изделия.

Известно изобретение по патенту RU 2606443 «Эпоксидная композиция для изготовления изделий из полимерных композиционных материалов методом вакуумной инфузии», сущностью является эпоксидная композиция для полимерных композиционных материалов, содержащая эпоксидную основу, включающую эпоксидную смолу и активный разбавитель - алифатический диглицидиловый эфир, и отверждающую систему на основе смеси аминных отвердителей - полиэфирамина и изофорондиамина, отличающаяся тем, что эпоксидная основа в качестве эпоксидной смолы содержит одну или смесь смол на основе бисфенола А молекулярной массой от 340 до 430, а в качестве активного разбавителя дополнительно содержит ароматический глицидиловый эфир, соотношение полиэфирамина и изофорондиамина в отверждающей системе составляет, масс. %: изофорондиамин - 60,0-90,0; полиэфирамин -10,0-40,0. Эпоксидная композиция по п. 1, отличающаяся тем, что содержание в эпоксидной основе эпоксидной смолы или смеси смол на основе бисфенола А, в масс. %, составляет: 50,0-90,0. Эпоксидная композиция по п. 1, отличающаяся тем, что содержание в эпоксидной основе алифатического глицидилового эфира, в масс. %, составляет: 3,0-7,0. Эпоксидная композиция по п. 1, отличающаяся тем, что содержание в эпоксидной основе ароматического глицидилового эфира, в масс. %, составляет: 3,0-47,0. Эпоксидная композиция по п. 1, отличающаяся тем, что соотношение эпоксидной основы и отверждающей системы в конечной композиции составляет, масс. ч. - 100:(22-33). Эпоксидная композиция по п. 1, отличающаяся тем, что дополнительно содержит краситель в отверждающей системе в количестве 0,0001-0,0010 масс. %. Эпоксидная композиция по п. 6, отличающаяся тем, что используют один из следующих красителей: Метиловый красный, Зелень бриллиантовая или Бромтимоловый синий.

Недостатком известного технического решения является невысокая теплостойкость (Tg = 101-110 °С), что значительно снижает верхний предел эксплуатации композиционных материалов на его основе.

Известно изобретение по патенту RU 2688539 «Эпоксидное связующее для изготовления крупногабаритных композитных изделий, включая оснастку, и способ изготовления крупногабаритной композитной оснастки», сущностью является эпоксидное связующее для изготовления крупногабаритных композитных изделий, включая оснастку, из полимерных композиционных материалов методом вакуумной инфузии, содержащее смесь двух эпоксидных смол и циклоалифатический отвердитель, где первая смола в смеси представляет собой эпоксианилиновую смолу, вторая смола представляет смолу, выбранную из группы, включающей эпоксипарааминофенольную и эпоксиметааминофенольную смолы, а циклоалифатический отвердитель представляет собой отвердитель, выбранный из группы, включающей 3-аминометил-3,5,5-триметилциклогексиламин, 1,2-диаминоциклогексан, 4,4'-диаминодициклогексил метан, 2,2'-диметил-4,4'-метиленбис(циклогексиламин) при следующем соотношении компонентов, мас.ч.:

где содержание первой смолы в упомянутой смеси двух эпоксидных смол составляет 5-25 мас.ч., а содержание второй смолы - 75-95 мас.ч. Связующее по п. 1, которое дополнительно содержит активный разбавитель. Связующее по п. 2, которое в качестве активного разбавителя содержит диглицидиловый эфир бутандиола-1,4 в количестве до 5 мас.ч. Связующее по п. 1, которое дополнительно содержит окрашивающий агент. Связующее по п. 4, которое в качестве окрашивающего агента содержит дибутиламин-9,10-антрацендион в количестве до 0,5 мас.ч. Способ изготовления крупногабаритной оснастки из полимерного композитного материала, включающий сборку на поверхности мастер-модели преформы из армирующего волокнистого наполнителя, вспомогательных материалов и средств, обеспечивающих последующую пропитку упомянутого наполнителя связующим методом вакуумной инфузии; изготовление связующего в соответствии с любым из предшествующих пунктов формулы; герметизацию преформы со стадии (а) с последующей пропиткой армирующего волокнистого наполнителя связующим со стадии (б) методом вакуумной инфузии; предварительное отверждение связующего на мастер-модели в интервале температур от комнатной до 30°С с получением полуфабриката оснастки; удаление полуфабриката оснастки с мастер-модели; постотверждение полуфабриката оснастки при температуре, не превышающей 200°С с получением оснастки. Способ по п. 6, в котором связующее на стадии (б) изготавливают путем смешения компонентов при давлении, не превышающем 10 мм рт.ст. Способ по п. 6, в котором связующее изготавливают непосредственно перед пропиткой преформы на стадии (в). Способ по п. 6, в котором предварительное отверждение на стадии (г) проводят в течение 12-48 ч. Способ по п. 6, в котором постотверждение на стадии (е) проводят при температуре 160-200°С.Способ по п. 6, в котором нагрев для постотверждения проводят ступенчато в 7-9 ступеней со скоростью нагрева, не превышающей 1°С/мин, и выдержкой на каждой ступени в течение 2-6 ч. Способ по п. 6, в котором охлаждение на стадии (е) осуществляют со скоростью, не превышающей 5 °С/мин.

Более коротко, первая смола в смеси представляет собой эпоксианилиновую смолу, вторая смола представляет смолу, выбранную из группы, включающей эпоксипарааминофенольную и эпоксиметааминофенольную смолы. Циклоалифатический отвердитель представляет собой отвердитель, выбранный из группы, включающей 3-аминометил-3,5,5-триметилциклогексиламин, 1,2-диаминоциклогексан, 4,4'-диаминодициклогексилметан, 2,2'-диметил-4,4'-метиленбис(циклогексиламин).

Недостатком известного технического решения является высокая активность связующего при комнатной температуре, что значительно усложняет его использование для изготовления изделий методами вакуумной инфузии и пропитки под давлением, т.к. при изготовлении изделий возникают затруднения в процессе формования в силу быстрого отверждения состава.

Известно изобретение по патенту RU 2590563 «Теплостойкое эпокидное связующее для изготовления изделий методом пропитки под давлением», сущностью является теплостойкое эпоксидное связующее для изготовления изделий методом пропитки под давлением, содержащее эпоксидную полифункциональную смолу N,N,N′,N′-тетраглицидил-4,4′-диамино-3,3′-дихлордифениленметан с динамической вязкостью при 50°C не более 10,0 Па·с, эпоксибисмалеимидную смолу, содержащую 25 масс. частей 44′ бисмалеимиддифенилметана и отвердитель - 4,4′-диаминодифенилсульфон, отличающееся тем, что связующее дополнительно содержит один из нижеперечисленных активных разбавителей:

- 3-глицидилоксипропилтриметоксисилан;

- смесь 3-глицидилоксипропилтриметоксисилана с продуктом полимеризации эпихлоргидрина в соотношении 1:1;

- смесь 3-глицидилоксипропилтриметоксисилана с аллилглицидиловым эфиром в соотношении 2:3,

при следующем соотношении компонентов, мас.%:

Недостатком известного технического решения является сложный состав связующего, что усложняет и повышает длительность и трудоемкость его приготовления (дозирование, смешение).

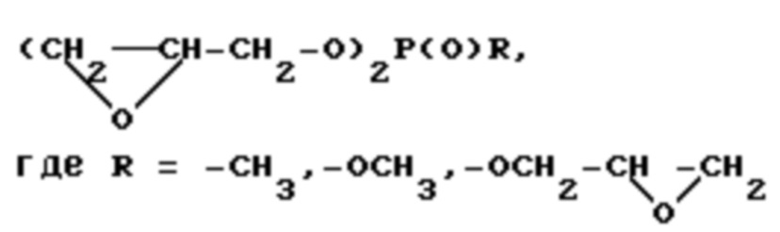

Наиболее близким по технической сущности и достигаемому техническому результату, выбранное заявителем в качестве прототипа, является изобретение по патенту RU 2141493 «Связующее для армированных пластиков», сущностью является связующее для армированных пластиков, включающее эпоксидиановую смолу, ароматический аминный отвердитель и активный разбавитель, отличающееся тем, что в качестве активного разбавителя оно содержит глицидиловые эфиры кислот фосфора общей формулы

при следующем соотношении компонентов, вес.ч.:

Ароматический аминный отвердитель - стехиометрическое количество.

Более коротко, связующее включает эпоксидиановую смолу, ароматический аминный отвердитель и активный разбавитель. В качестве эпоксидиановых смол использовались смолы марок ЭД-24, ЭД-22, ЭД-20, ЭД-18 [ГОСТ 10587-84] и другие олигомеры данного ряда. В качестве аминных отвердителей использовали: 4,4'-диаминодифенилметан (ДАДФМ), 3,3'-дихлор,4,4'-диаминодифенилметан ("диамет-х"), м-фенилендиамин (МФДА). В качестве активного разбавителя связующее содержит глицидиловые эфиры кислот фосфора.

Недостатками прототипа по отношению к составу являются:

- недостаточно высокая теплостойкость связующего (200°С);

- недостаточно низкая вязкость связующего (1500-10000 сП), что затрудняет его применение для инфузионных процессов и пропитки под давлением.

Задачей и техническим результатом заявленного технического решения является разработка состава теплостойкого низковязкого связующего для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способа его получения, устраняющая недостатки прототипа, а именно:

- повышение теплостойкости связующего;

- снижение вязкости связующего для инфузионных процессов и пропитки под давлением.

Сущностью заявленного технического решения является теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением, включающая эпоксидную смолу, триглицидилфосфат, ароматический аминный отвердитель, отличающееся тем, что в качестве эпоксидной смолы выбрана эпоксиноволачная смола, в качестве ароматического аминного отвердителя выбран диэтилтолуолдиамин, и связующее дополнительно содержит фталонитрильный мономер, при следующем соотношении компонентов, мас.ч.:

Способ получения теплостойкого низковязкого связующего по п.1, заключающийся в том, что сначала готовят первую смесь, для чего к 100 мас. частям триглицидилфосфата добавляют 10–90 мас. частей фталонитрильного мономера полученную смесь нагревают до температуры 80 °С при тщательном перемешивании; затем готовят вторую смесь, для чего к 20-60 мас. частям эпоксиноволачной смолы добавляют стехиометрическое количество отвердителя диэтилтолуолдиамина, полученную смесь тщательно перемешивают; полученные смеси соединяют, тщательно перемешивают и отверждают по следующему режиму: 2 часа – при 100 °С, 2 часа – при 150 °С, 2 часа – 250 °С.

Получают заявленное связующее.

Заявленная последовательность действий не выявлена из уровня техники.

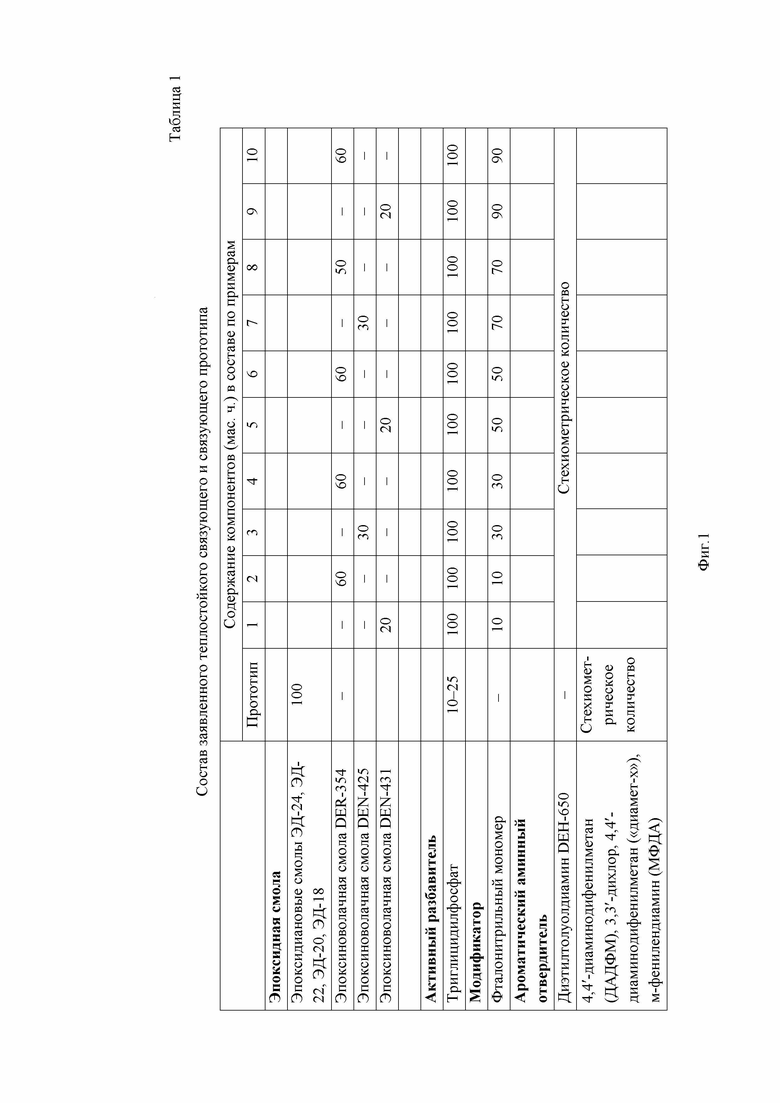

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг.2.

На Фиг.1 представлена Таблица 1, в которой приведены составы заявленного теплостойкого низковязкого связующего и связующего по прототипу.

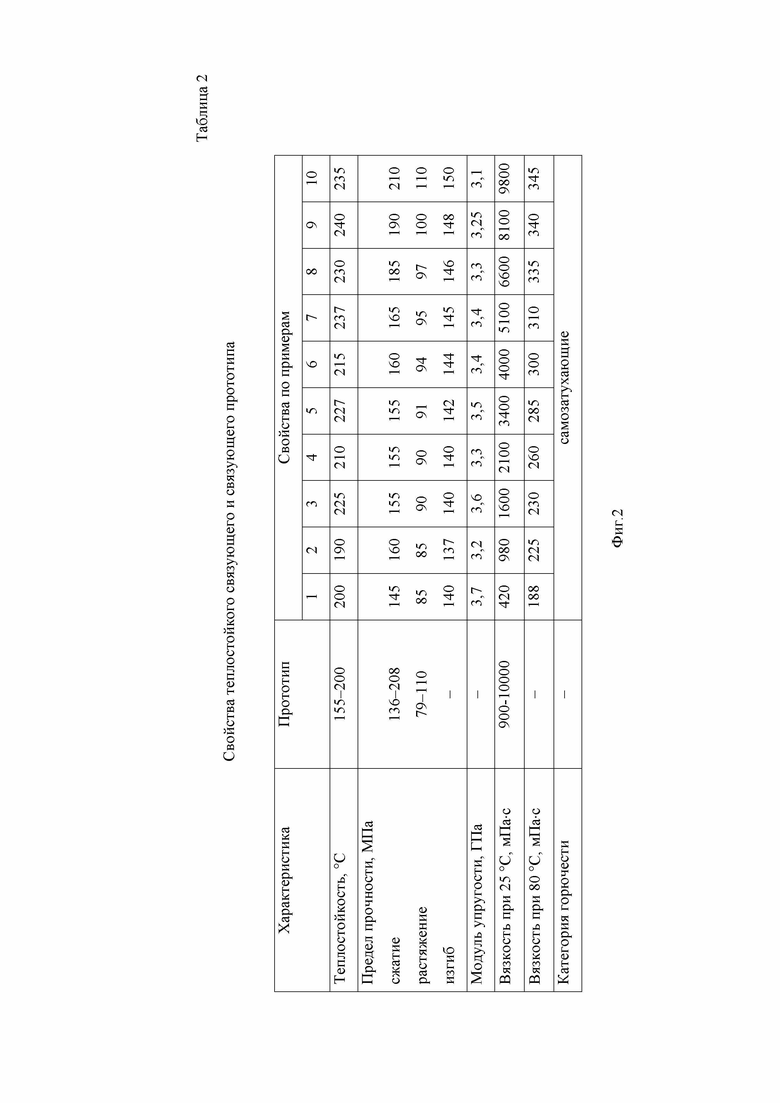

На Фиг.2 представлена Таблица 2, в которой приведены свойства заявленного теплостойкого низковязкого связующего и связующего по прототипу.

Далее заявителем приведено описание заявленного технического решения.

Для достижения поставленного технического результата разработано теплостойкое низковязкое связующее, содержащее эпоксидную смолу, триглицидилфосфат, ароматический отвердитель и мономер фталонитрила в качестве модификатора при следующем соотношении компонентов, мас.ч.:

Далее заявителем приведено описание отдельных компонентов заявленного теплостойкого низковязкого связующего.

Известно, что применение эпоксиноволачных смол способствует получению полимеров с высокой теплостойкостью. В качестве эпоксидной смолы использовали эпоксиноволачные смолы DER-354, DEN 425, DEN 431 (Olin).

Для материалов, перерабатываемых методами вакуумной инфузии или пропитки под давлением, особо важными являются реологические характеристики связующих. Для снижения вязкости и снижения горючести эпоксидных композиций вводили фосфорсодержащий эпоксидный олигомер - триглицидилфосфат, представляющий собой низковязкую прозрачную жидкость.

В качестве ароматического аминного отвердителя использовали диэтилтолуолдиамин марки DEH-650 (Dow Chemical Company).

Известно, что полимеры на основе фталонитрилов характеризуются высокими значениями теплостойкости. В качестве модификатора использовали фталонитрильные мономеры PN-3M (ИТЕКМА, г.Москва) и ВСН-31 (ФГУП ВИАМ, г. Москва).

Количество отвердителя рассчитывали, исходя из эпоксидного числа смолы и стехиометрического коэффициента отвердителя.

Далее заявителем приведено описание заявленного способа получения теплостойкого низковязкого связующего.

Фталонитрильный мономер является очень высоковязким веществом. Поэтому для оптимизации процесса смешивания компонентов и достижения более высокой гомогенности смеси целесообразно проводить смешение компонентов следующим образом.

Сначала готовят первую смесь, для чего к 100 массовым частям триглицидилфосфата добавляют 10-90 массовых частей фталонитрильного мономера, смесь перемешивают при помощи лабораторного смесителя, нагревая на водяной бане при температуре 80°С.

Затем готовят вторую смесь, для чего к 20-60 массовым частям эпоксиноволачной смолы добавляют стехиометрическое количество отвердителя диэтилтолуолдиамина, полученную смесь тщательно перемешивают.

Далее полученные смеси соединяют, тщательно перемешивают и отверждают по следующему режиму: 100 °С - 2 часа, 150 °С - 2 часа, 250 °С - 2 часа.

Получают заявленное связующее.

Режим получения теплостойкого низковязкого связующего и режим его отверждения подобран заявителем опытным путем.

Вязкость составов определяли на ротационном динамическом реометре DHR-2 (TA Instruments). Температуру стеклования и модуль упругости отвержденных образцов определяли методом динамического механического анализа на приборе DMA 242 E (NETZSCH) при скорости нагрева 5 К/мин.

Прочность на сжатие отвержденных образцов определяли по ГОСТ 4651-2014 «Пластмассы. Метод испытания на сжатие».

Прочность на растяжение определяли по ГОСТ 11262-2017 «Пластмассы. Метод испытания на растяжение». Прочность на изгиб определяли по ГОСТ 4648-2014 «Пластмассы. Метод испытания на статический изгиб».

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение теплостойкого низковязкого связующего с содержанием эпоксиноволачной смолы 20 мас.ч., фталонитрильного мономера 10 мас.ч.

Сначала готовят первую смесь, для чего к 100 мас. частям триглицидилфосфата добавляют 10-90 массовых частей фталонитрильного мономера. Полученную смесь перемешивают при помощи лабораторного смесителя, нагревая на водяной бане при температуре 80 °С.

Затем готовят вторую смесь, для чего к 20 мас. частям эпоксиноволачной смолы добавляют стехиометрическое количество отвердителя диэтилтолуолдиамина, полученную смесь тщательно перемешивают.

Полученные смеси соединяют, тщательно перемешивают перемешивают и отверждают по следующему режиму: 2 часа – при 100 °С, 2 часа – при 150 °С, 2 часа – 250 °С.

Получают заявленное теплостойкое низковязкое связующее.

Примеры 2 – 10. Получение теплостойкого низковязкого связующего с содержанием эпоксиноволачная смолы 20-60 мас.ч., фталонитрильного мономера 10–90 мас.ч.

Проводят последовательность действий по Примеру 1, отличающееся тем, что меняют количество эпоксиноволачной смолы и фталонитрильного мономера в интервале заявленных значений.

Результаты приведены в Таблице 1 на Фиг.1. В Таблице 1 также приведены данные по прототипу для сравнения.

Из данных, приведенных в Таблице 1, видно, что получены составы заявленного теплостойкого низковязкого связующего во всем интервале заявленных значений содержания компонентов.

В Таблице 2 на Фиг. 2 приведены свойства полученного по Примерам 1 – 10 теплостойкого низковязкого связующего и связующего по прототипу для сравнения.

Как видно из Таблицы 2, заявленное теплостойкое низковязкое связующее (Примеры 1 – 10) имеет:

- более высокую по сравнению с прототипом теплостойкость – повышена с 155-200 °С до 200-235 °С, то есть повышение составляет в среднем 40 °С,

- получены достаточно высокие физико-механические свойства (прочность на сжатие, растяжение и изгиб) сопоставимые с показателями прототипа;

- верхние и нижний интервалы вязкости сдвинуты в область более низких значений по сравнению с показателями прототипа.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнуты поставленные задачи и заявленный технический результат, превышающий технический результат прототипа, а именно:

- разработан состав теплостойкого низковязкого связующего, включающий эпоксидную смолу, триглицидилфосфат, ароматический аминный отвердитель,

- разработан способ получения связующего, включающий смешение компонентов, в состав которых входят эпоксидная смола, триглицидилфосфат, ароматический аминный отвердитель и модификатор;

- показано, что заявленное связующее имеет более высокую по сравнению с прототипом теплостойкость, более низкую вязкость и сопоставимые с прототипом физико-механические свойства.

Заявленный технический результат достигнут тем, что подобран такой оптимальный состав компонентов и способ их смешения, что позволило получить связующее с низкой вязкостью, высокой теплостойкостью.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупность признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т. к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат прототипа. Заявителем из исследованного уровня техники не выявлены составы, в которых одновременно использовались бы заявленные компоненты в заявленном соотношении и в заявленном назначении, а именно – в составе теплостойкого низковязкого связующего. При этом соотношение компонентов было подобрано заявителем опытным путем. В выявленных источниках также отсутствует последовательность действий заявленного способа, следовательно, заявленный способ не является очевидным для специалиста в анализируемой области техники.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, т.к. заявленный состав может быть получен посредством использования известных компонентов с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| КОМПОЗИЦИЯ ФТАЛОНИТРИЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2018 |

|

RU2695606C1 |

| ТЕПЛОСТОЙКОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРОПИТКИ ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590563C1 |

| Однокомпонентная эпоксидная композиция для изготовления изделий из полимерных композиционных материалов методом вакуумной инфузии. | 2021 |

|

RU2772285C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ, ВКЛЮЧАЯ ОСНАСТКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ КОМПОЗИТНОЙ ОСНАСТКИ | 2018 |

|

RU2688539C1 |

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1998 |

|

RU2141493C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447104C1 |

Изобретение относится к составу и способу получения теплостойкого низковязкого связующего и предназначено для изготовления полимерного композиционного материала методом вакуумной инфузии или литья под давлением и может найти применение в аэрокосмической, автомобильной, судостроительной и других отраслях промышленности. Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением включает эпоксидную смолу, триглицидилфосфат, ароматический аминный отвердитель, в качестве эпоксидной смолы выбрана эпоксиноволачная смола, в качестве ароматического аминного отвердителя выбран диэтилтолуолдиамин, и связующее дополнительно содержит фталонитрильный мономер. Также изобретение относится к способу получения указанного теплостойкого низковязкого связующего, который заключается в том, что сначала готовят первую смесь, для чего к 100 мас.ч. триглицидилфосфата добавляют 10–90 мас.ч. фталонитрильного мономера, полученную смесь нагревают до температуры 80 °С при тщательном перемешивании; затем готовят вторую смесь, для чего к 20-60 мас.ч. эпоксиноволачной смолы добавляют стехиометрическое количество отвердителя диэтилтолуолдиамина, полученную смесь тщательно перемешивают; полученные смеси соединяют, тщательно перемешивают и отверждают по следующему режиму: 2 часа при 100 °С, 2 часа при 150 °С, 2 часа при 250 °С. Изобретение позволяет получить теплостойкое низковязкое связующее с высокой теплостойкостью и низкой вязкостью. 2 н.п. ф-лы, 2 ил.

1. Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением, включающее эпоксидную смолу, триглицидилфосфат, ароматический аминный отвердитель, отличающееся тем, что в качестве эпоксидной смолы выбрана эпоксиноволачная смола, в качестве ароматического аминного отвердителя выбран диэтилтолуолдиамин, и связующее дополнительно содержит фталонитрильный мономер, при следующем соотношении компонентов, мас.ч.:

2. Способ получения теплостойкого низковязкого связующего по п.1, заключающийся в том, что сначала готовят первую смесь, для чего к 100 мас.ч. триглицидилфосфата добавляют 10–90 мас.ч. фталонитрильного мономера, полученную смесь нагревают до температуры 80 °С при тщательном перемешивании; затем готовят вторую смесь, для чего к 20-60 мас.ч. эпоксиноволачной смолы добавляют стехиометрическое количество отвердителя диэтилтолуолдиамина, полученную смесь тщательно перемешивают; полученные смеси соединяют, тщательно перемешивают и отверждают по следующему режиму: 2 часа при 100 °С, 2 часа при 150 °С, 2 часа при 250 °С.

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1998 |

|

RU2141493C1 |

| ТЕПЛОСТОЙКОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРОПИТКИ ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590563C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ, ВКЛЮЧАЯ ОСНАСТКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ КОМПОЗИТНОЙ ОСНАСТКИ | 2018 |

|

RU2688539C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2015 |

|

RU2606443C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕПЛАСТИКОВ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2572139C1 |

Авторы

Даты

2021-12-21—Публикация

2021-04-19—Подача