Изобретение относится к прокатному производству и может быть использовано при получении стальных сортовых профилей, таких как полоса, круг, квадрат, шестигранник, арматурный профиль и др.

Известны способы производства стальных сортовых профилей, включающие получение заготовок с выплавкой, разливкой стали и обжимной прокаткой, нагрев заготовок и последующее их многопроходное деформирование в горизонтальных и вертикальных валках с калибрами [1, 2].

Недостаток известных способов состоит в том, что получение стальных сортовых профилей требует высоких трудовых, материальных и энергетических затрат.

Наиболее близким аналогом к предлагаемому изобретению является способ производства стальных сортовых профилей, включающий выплавку стали, ее разливку в заготовку сдвоенного поперечного сечения с соединительной перемычкой, продольную разрезку сдвоенных заготовок, нагрев заготовок до температуры 1200-1300°C и последующую продольную прокатку в вертикальных и горизонтальных валках с калибрами с суммарной вытяжкой не менее 5 [3].

Недостаток известного способа состоит в том, что он требует больших затрат на производство, связанных с получением стали, ее разливкой в заготовки и их черновой прокаткой, а также выбросами в биосферу большого количества дыма, пыли и загрязненных сточных вод, что снижает экологическую безопасность производства.

Техническая задача, решаемая изобретением, состоит в снижении затрат на производство при одновременном повышении экологической безопасности производства.

Для решения технической задачи в известном способе производства стальных сортовых профилей, включающем получение заготовок, их нагрев и последующую многопроходную продольную прокатку в вертикальных и горизонтальных валках с калибрами, согласно предложению получают заготовки желобчатой формы путем продольной резки выведенных из эксплуатации нефтегазопроводных труб с толщиной стенки 12-40 мм, нагрев заготовок ведут до температуры 1100-1280°C, а прокатку осуществляют с суммарной вытяжкой не менее 1,5 в черновых, промежуточных и чистовых группах клетей крупносортного стана 600, с устранением желобчатости формы заготовки в первом проходе при обжатии в горизонтальных валках черновых клетей.

В вариантах реализации способа после продольной резки поверхность заготовок подвергают дробеметной очистке и/или очистке вращающимися металлическими щетками. Кроме того, нагрев заготовок ведут в газовой печи с окислительной атмосферой.

Сущность изобретения состоит в следующем. Прямошовные трубы с толщиной стенки 12-40 мм для магистральных нефтегазопроводов высокого давления производят из высококачественных низколегированных сталей. После 10-20 лет эксплуатации эти трубы подлежат замене из-за внутренней и внешней коррозии, а также опасности образования в них магистральных трещин, являющихся причиной разрывов. Выведенные из эксплуатации трубы в настоящее время подвергают разделке и используют в качестве металлического лома для выплавки и непрерывной разливки стальных заготовок. Сталеплавильный передел, помимо собственной высокой стоимости, является наиболее экологически опасным из-за выбросов в биосферу дыма, пыли и загрязненной воды, идущей на охлаждение отлитых заготовок, печей и другого оборудования.

В предлагаемом способе сталеплавильный передел исключен, и вместо него заготовку получают путем экологически безопасной продольной резки выведенных из эксплуатации нефтегазопроводных труб на полосы - сутунки желобчатой формы, которые в дальнейшем прокатывают в горизонтальных и вертикальных валках в сортовые профили. Продольная резка может быть осуществлена как с помощью пил или фрез на начальной стадии, так и прокаткой - разделением в горизонтальных валках черновых клетей сортопрокатного стана.

Благодаря исключению сталеплавильного передела достигается снижение суммарных затрат на производство и повышается его экологическая безопасность за счет снижения выбросов в биосферу пыли, дыма и загрязненных сточных вод.

Экспериментально установлено, что при температуре нагрева заготовок желобчатой формы ниже 1100°C не удается устранить накопленных в трубе при ее эксплуатации усталостных повреждений и зародышевых трещин, что ухудшает механические свойства стальных сортовых профилей. Увеличение температуры нагрева более 1280°C увеличивает затраты на производство и снижает выход годного, что нецелесообразно.

При суммарной вытяжке менее 1,5 прокатка от температуры нагрева 1100-1280°C не обеспечивает гарантированного заваривания образовавшихся в трубе усталостных дефектов, обновления микроструктуры стали, а также устранения («закатки») следов коррозии трубы, накопленных при ее эксплуатации. В результате в готовых сортовых профилях могут сохраняться дефекты в виде локальных трещин и разрывов, образовавшихся при эксплуатации трубы, а на поверхности - дефекты в виде пористости, вкатанной окалины и увеличенной шероховатости. Это недопустимо для сортовых профилей ответственного назначения.

Благодаря тому, что после продольной резки поверхность заготовок подвергают дробеметной очистке и/или очистке вращающимися металлическими щетками, уменьшается количество дефектов на поверхности стальных сортовых профилей, снижается себестоимость производства.

Нагрев заготовок в газовой печи с окислительной атмосферой позволяет перевести в окалину поверхностные слои, пораженные дефектами от коррозии и со следами водородного растрескивания. В результате после удаления окалины нагретые заготовки имеют бездефектные поверхности.

Примеры реализации способа

Пример 1. Выведенную из эксплуатации газопроводную прямошовную трубу диаметром 530 мм с толщиной стенки Н=24 мм из низколегированной стали марки 09Г2СФБ с помощью дисковых пил разрезают вдоль на 4 части одинаковой ширины В=410 мм. Полученные заготовки желобчатой формы нагревают в методической печи до температуры аустенитизации Та=1190°C.

Очередную нагретую заготовку после гидросбива окалины подают к черновой группе клетей крупносортного стана 600. В первом проходе при обжатии в горизонтальной клети устраняют желобчатость формы заготовки. Затем заготовку обжимают по ширине за 4 прохода в клетях с вертикальными валками и передают в промежуточную и чистовую группу клетей. В этих клетях полосу последовательно обжимают в вертикальных и горизонтальных валках с калибрами по системе «овал-круг» в круглый профиль с конечным диаметром d=80 мм. Суммарная вытяжка при прокатке составляет λ=1,96.

В процессе прокатки происходит заваривание внутренних дефектов, накопившихся в исходной заготовке, обновление микроструктуры. Готовый пруток круглого сечения диаметром d=80 мм удовлетворяет всем требованиям потребителей.

Благодаря исключению плавильного передела себестоимость производства 1 τ сортовых профилей снижается на величину ΔS=23% при выходе годного Q=99,9%. Кроме того, исключение выбросов в биосферу пыли, дыма и загрязненных сточных вод от плавильных агрегатов повышает экологическую безопасность производства.

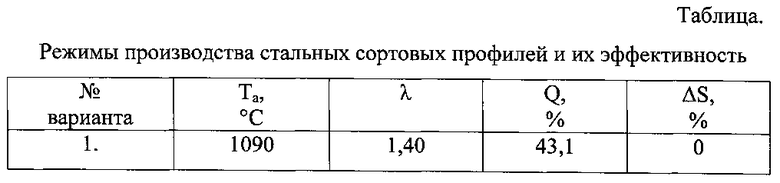

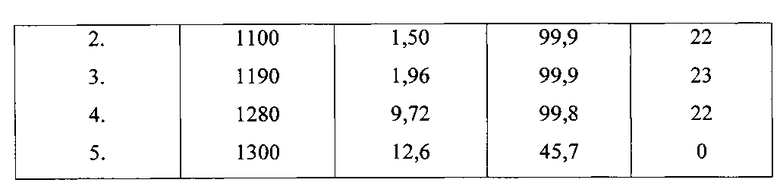

Варианты реализации предложенного способа приведены в таблице.

Из данных, приведенных в таблице, следует, что при использовании предложенного способа (варианты №2-4) достигается снижение затрат на производство на величину ΔS=22-23%. Помимо этого, исключаются выбросы в биосферу из плавильных печей.

При запредельных значениях заявленных параметров (варианты №1 и №5) выход годного сокращается, что не позволяет снизить затраты на производство.

Пример 2. Все те же операции, что и в примере 1, только после продольной резки поверхности заготовок с глубокой коррозией подвергают дробеметной очистке колотой чугунной дробью и/или очистке вращающимися металлическими щетками. В результате проведения дополнительной операции очистки при таком же выходе годного Q=99,8-99,9% для исходных труб с повышенной степенью коррозии и загрязнениями снижение затрат на производство составляет ΔS=24-25%, дефекты на поверхности сортовых профилей отсутствуют.

Пример 3. Все те же операции, что и в примере 1, только нагрев заготовок с глубокими поверхностными дефектами и загрязнениями ведут в газовой печи с окислительной атмосферой. В результате окислительного нагрева дефектный и загрязненный поверхностный слой заготовки переходит в окалину, которая перед прокаткой удаляется гидросбивом. Это позволяет при выходе годных круглых профилей Q=99,6-99,8% снизить затраты на производства на величину ΔS=24-25%.

Технико-экономические преимущества предложенного способа заключаются в том, что получение заготовки путем продольной резки выведенных из эксплуатации нефтегазопроводных труб, нагрева заготовок до температуры 1100-1280°C и прокатки с суммарной вытяжкой не менее 1,5 позволяет исключить плавильные переделы и связанные с ними затраты, сократить вредные выбросы в биосферу, снизить в целом затраты на производство. Дополнительная дробеметная очистка и/или очистка вращающимися металлическими щетками, как и нагрев заготовок в газовой печи с окислительной атмосферой, позволяют утилизировать выведенные из эксплуатации нефтегазопроводные трубы с большими поверхностными дефектами и производить из них высококачественный сортовой прокат. Это повышает выход годного и снижает затраты на производство.

В качестве базового объекта при оценке технико-экономической эффективности предложенного способа принята действующая технология производства сортовых профилей на сортовом стане 600 Златоустовского метзавода. Использование предложенного способа обеспечивает снижение затрат на производство в среднем на 24% при сокращении вредных выбросов в биосферу.

Источники информации

1. Патент РФ №2169050, МПК В21В 1/08, 2001 г.

2. Патент РФ №2272683, МПК В21В 1/08, 2006 г.

3. Патент РФ №2208483, МПК В21В 1/16, 2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА И КАТАНКИ НА НЕПРЕРЫВНОМ СТАНЕ | 2001 |

|

RU2201819C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА НЕПРЕРЫВНЫХ МЕЛКОСОРТНЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2219005C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2004 |

|

RU2272684C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2245749C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306992C2 |

Изобретение относится к прокатному производству стальных сортовых профилей. Способ включает получение заготовок, их нагрев и последующую многопроходную продольную прокатку в вертикальных и горизонтальных валках с калибрами. Снижение затрат на производство при одновременном повышении экологической безопасности производства обеспечивается за счет того, что заготовки получают путем продольной резки выведенных из эксплуатации нефтегазопроводных труб, нагрев заготовок ведут до температуры 1100-1280°C, а прокатку осуществляют с суммарной вытяжкой не менее 1,5. В вариантах реализации способа после продольной резки поверхность заготовок подвергают дробеметной очистке и/или очистке вращающимися металлическими щетками. Кроме того, нагрев заготовок ведут в газовой печи с окислительной атмосферой. 2 з.п. ф-лы, 1 табл., 3 пр.

1. Способ производства стальных сортовых профилей, включающий получение заготовок, их нагрев и последующую многопроходную продольную прокатку в вертикальных и горизонтальных валках с калибрами, отличающийся тем, что получают заготовки желобчатой формы путем продольной резки выведенных из эксплуатации прямошовных нефтегазопроводных труб с толщиной стенки 12-40 мм, нагрев заготовок производят до температуры 1100-1280°C, а прокатку осуществляют с суммарной вытяжкой не менее 1,5 в черновых, промежуточных и чистовых группах клетей крупносортного стана 600, с устранением желобчатости формы заготовки в первом проходе при обжатии в горизонтальных валках черновых клетей.

2. Способ по п.1, отличающийся тем, что после продольной резки поверхность заготовок подвергают дробеметной очистке и/или очистке вращающимися металлическими щетками.

3. Способ по п.1, отличающийся тем, что нагрев заготовок ведут в газовой печи с окислительной атмосферой.

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2001 |

|

RU2208483C2 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ | 2002 |

|

RU2201302C1 |

| СПОСОБ УТИЛИЗАЦИИ ТРУБ ИЗ ТИТАНОВЫХ СПЛАВОВ И КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2004 |

|

RU2292970C2 |

| Приспособление для пришивания пуговиц на карту | 1937 |

|

SU51776A1 |

| JP 6160206 A, 27.03.1986 | |||

Авторы

Даты

2015-03-20—Публикация

2013-09-26—Подача