Изобретение относится к прокатному производству, в частности к технологии прокатки заготовок и крупносортных профилей, основанной на применении строенной прокатки-разделения с продольным разделением раската в потоке стана, и может быть использовано преимущественно на реверсивных обжимных, заготовочных и крупносортных прокатных станах.

Известны способы прокатки заготовок с применением строенной прокатки-разделения на реверсивных обжимных и непрерывно-заготовочных прокатных станах, включающие последовательное черновое, промежуточное и чистовое формирование из слитка в системе трехручьевых калибров валков прокатного стана, преимущественно реверсивного, трехниточного раската, части которого соединены между собой перемычками по ширине, и последующее продольное разделение заготовок в чистовом калибре валков прокатного стана путем растягивания перемычки до разрыва и получения одновременно трех заготовок [1].

Недостатком известных способов является увеличенный расход металла при производстве заготовок в связи с повышенной концевой обрезью, низкая технологическая гибкость производства, обусловленная необходимостью наличия большого парка валков при производстве заготовок различного поперечного сечения, снижение выхода годного вследствие низкого качества центральной заготовки, полученной при разделении трехниточного раската в чистовом калибре. Последнее обусловлено тем, что именно в этой заготовке локализуется зона физико-химической неоднородности, в которой сосредоточены основные дефекты структуры металла, сформированные в процессе затвердевания слитка - центральная пористость, неметаллические включения, ликвация по углероду и прочее.

В качестве прототипа принят способ прокатки заготовок, включающий последовательное черновое, промежуточное и чистовое формирование из слитка в системе трехручьевых калибров валков прокатного стана, преимущественно реверсивного, трехниточного раската с различными площадями поперечного сечения каждой из частей, соединенных между собой перемычками по ширине, и последующее продольное разделение заготовок в чистовом калибре валков прокатного стана путем растягивания перемычки до разрыва и получения одновременно трех заготовок [2].

Недостатками прототипа является следующее:

1. Увеличенный расход металла при производстве заготовок в связи с высокой концевой обрезью. Это обусловлено тем, что процесс прокатки на обжимном стане (прокатка “высоких” полос) сопровождается высокой неравномерностью деформации по сечению раската, что приводит к искажению его торцевых частей после выхода из очага деформации - образованию, так называемых, “рыбьих хвостов” на торцевых частях раската, которые удаляют в обрезь.

2. Низкая технологическая гибкость производства. Это обусловлено тем, что для производства проката различного размерного сортамента (заготовок различного поперечного сечения) зачастую необходимо наличие большого парка валков. В случае же использования того же комплекта валков при производстве проката различного размерного сортамента необходимо соответствующее изменение технологической схемы прокатки.

3. Снижение выхода годного вследствие низкого качества центральной заготовки, полученной при разделении трехниточного раската в чистовом калибре. Это обусловлено тем, что именно в центральной заготовке, полученной прокаткой-разделением, локализуется зона физико-химической неоднородности, в которой сосредоточены основные дефекты структуры металла, сформированные в процессе кристаллизации металла, такие как центральная пористость, неметаллические включения, ликвация по углероду и прочее. Такой дефект, как центральная пористость, можно устранить путем увеличения укова металла за счет увеличения суммарной степени обжатия заготовки в этой зоне.

Задача, решаемая изобретением, состоит в разработке способа прокатки заготовок, обеспечивающего снижение расхода металла при их производстве за счет уменьшения концевой обрези, повышении технологической гибкости производства за счет организации одновременной прокатки заготовок различного поперечного сечения, повышении выхода годного за счет увеличения укова центральной части раската.

Технический результат, достигаемый при использовании изобретения, состоит в снижении концевой обрези при прокатке заготовок за счет предупреждения искажения его торцевых частей после выхода из очага деформации - образования “рыбьих хвостов” на торцевых частях раската, возможности организации производства заготовок различного поперечного сечения, увеличения суммарной степени обжатия заготовки в зоне физико-химической неоднородности металла раската.

Сравнение с прототипом показывает, что заявляемый способ прокатки заготовок отличается тем, что в результате прокатки получают одновременно три заготовки с различными площадями поперечного сечения, причем площадь поперечного сечения заготовки, полученной из центральной части чистового трехручьевого калибра, составляет 0,40... 0,80 площади поперечного сечения заготовок, полученных в каждой из крайних частей чистового трехручьевого калибра; тем, что в процессе чернового и промежуточного формирования заготовок из слитка в трехручьевых калибрах валков получают трехниточный раскат с уменьшенной высотой центральной части по отношению к высоте его крайних частей; а также тем, что в процессе чернового и промежуточного формирования заготовок из слитка в трехручьевых калибрах валков получают трехниточный раскат с высотой центральной части по отношению к высоте его крайних частей, равной соответственно 0,75... 0,90 и 0,85... 0,95.

Следовательно, заявляемый способ соответствует критерию "новизна".

Сравнение с другими техническими решениями в данной области техники показало, что известен способ прокатки - разделения, согласно которому в процессе чернового формирования получают строенный раскат с местами разделения на три нитки с различными площадями поперечного сечения частей строенного раската, последующее разделение и прокатку в три нитки [3]. Однако в результате реализации этого способа получают одновременно три арматурных профиля одинакового сечения, так как при подготовке раската к продольному разделению площади поперечного сечения частей строенного раската выравнивают. Указанное обстоятельство не позволяет при использовании этого изобретения решить техническую задачу, поставленную в заявляемом техническом решении, - снизить расход металла при производстве заготовок, повысить технологическую гибкость производства за счет организации одновременной прокатки заготовок различного поперечного сечения, повысить выхода годного за счет увеличения укова центральной части раската. Поэтому известное техническое решение не может быть рекомендовано для решения поставленной задачи. Учитывая это, заявляемое решение соответствует критерию "изобретательский уровень".

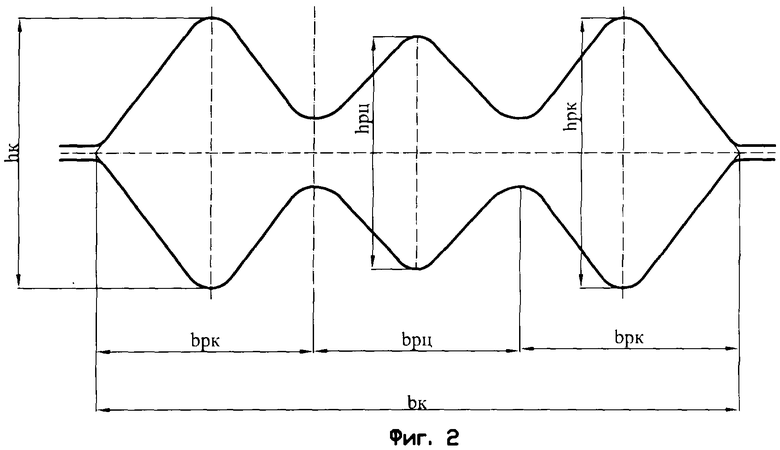

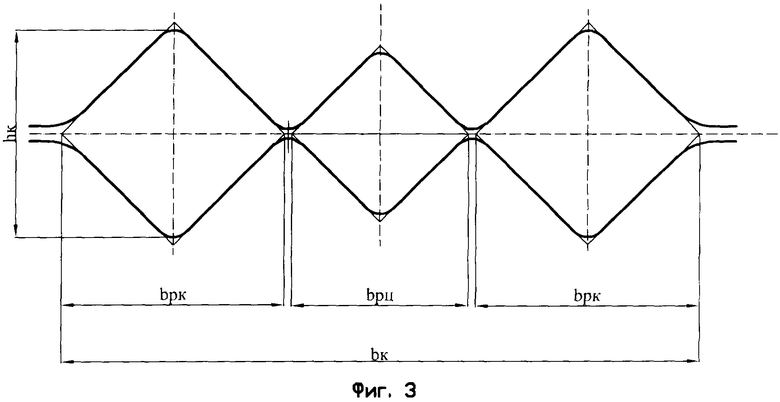

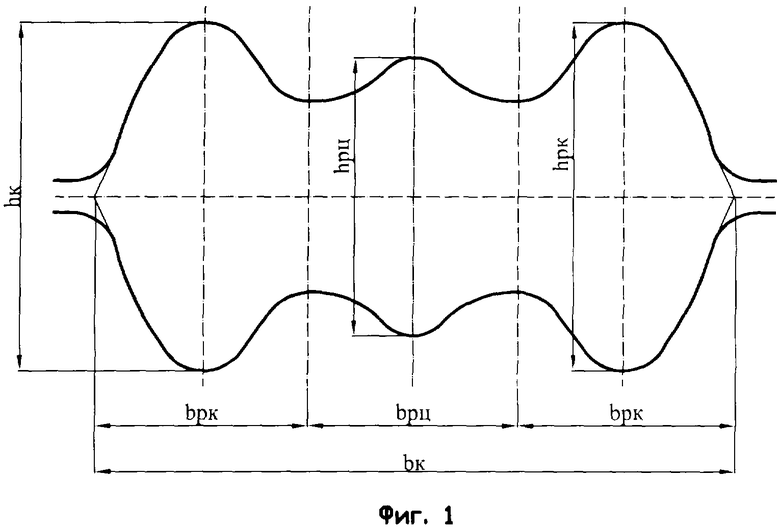

Изобретение поясняется чертежом, где на фиг.1-3 представлена схема калибров валков реверсивного обжимного стана для последовательного чернового (фиг.1), промежуточного (фиг.2) и чистового (фиг.3) формирования раската в процессе строенной прокатки-разделения, поясняющая заявляемое техническое решение.

Способ осуществляется следующим образом.

Из исходного слитка прямоугольного сечения, нагретого до температуры прокатки, последовательно в черновом (фиг.1), промежуточном (фиг.2) и чистовом (фиг.3) трехручьевых калибрах валков реверсивного обжимного стана формируют трехниточный раскат, части которого соединены между собой перемычками по ширине. В процессе прокатки в черновом, промежуточном и чистовом калибрах формируют трехниточный раскат с различными площадями поперечного сечения каждой из его частей (ниток). При прокатке в чистовом калибре осуществляют продольное разделение трехниточного раската на части и получают одновременно три заготовки с различными площадями поперечного сечения. При этом площадь поперечного сечения заготовки, полученной из центральной части чистового трехручьевого калибра (центральной заготовки), составляет 0,40... 0,80 площади поперечного сечения заготовок, полученных в каждой из крайних частей (крайние заготовки) чистового трехручьевого калибра. Такое решение позволяет увеличить вытяжку металла в процессе прокатки центральной части слитка. Это интенсифицирует уков металла за счет увеличения суммарной степени обжатия раската в этой зоне и способствует предупреждению такого дефекта готовой заготовки, как центральная пористость. Кроме того, увеличение вытяжки металла в центральной части слитка уменьшает искажение его торцевых частей после выхода из очага деформации, то есть предупреждает образование “рыбьих хвостов” на торцевых частях раската, которые удаляют в обрезь после прокатки. Это способствует снижению расходного коэффициента металла при производстве заготовок.

Одновременное получение трех заготовок с различными площадями поперечного сечения повышает технологическую гибкость производства, так как в этом случае нет необходимости в содержании большого парка валков, увеличении количества перевалок при переходе на другое сечение получаемой заготовки, изменении технологической схемы прокатки.

Формирование центральной заготовки с уменьшенной площадью поперечного сечения по отношению к площади поперечного сечения каждой из крайних заготовок позволяет увеличить выход годного проката за счет уменьшения объема металла, в котором локализуется зона физико-химической неоднородности, где сосредоточены основные дефекты структуры металла, сформированные в процессе его кристаллизации. И если центральная пористость устраняется за счет увеличения вытяжки металла при формировании центральной заготовки с уменьшенной площадью поперечного сечения, то неметаллические включения, ликвационная структура локализуется в центральной заготовке, которая может использоваться при производстве сортового проката неответственного назначения.

Границы диапазонов, определяющих условия реализации заявляемого способа, установлены на основании расчетно-аналитических исследований, получивших подтверждение результатами экспериментов, выполненных в условиях реверсивного обжимного стана 850 Республиканского унитарного предприятия “Белорусский металлургический завод” (РУП БМЗ).

Результаты исследований показали, что для локализации зоны физико-химической неоднородности в центральной заготовке необходимо, чтобы площадь ее поперечного сечения (Fц) составляла 0,40... 0,80 площади поперечного сечения (Fк) каждой из крайних заготовок. Если отношение Fц/Fк будет меньше 0,40, то зона физико-химической неоднородности металла не будет полностью локализована в центральной заготовке. Это может ухудшить качество двух крайних заготовок и увеличить отбраковку, что снизит выход годного проката. Если отношение Fц/Fк будет больше 0,80, то больший необходимого объем качественного однородного металла попадет в центральную заготовку с высокой физико-химической неоднородностью, что также снижает выход годного проката повышенного качества.

Для получения трехниточного раската с уменьшенной Fц по отношению к Fк необходимо в процессе чернового и промежуточного формирования заготовок из слитка в трехручьевых калибрах валков получать трехниточный раскат с уменьшенной высотой центральной части по отношению к его крайним частям. Результаты экспериментальных исследований показали, что в процессе чернового формирования высота центральной части трехниточного раската (hрц) должна составлять 0,75... 0,90 высоты его крайних частей (hрк), а в процессе промежуточного формирования необходимо получать трехниточный раскат с высотой hрц, равной (0,85... 0,95) hpк.

Если в процессе чернового формирования hрц будет меньше 0,75 hрк, а в процессе промежуточного формирования hрц будет меньше равной 0,85 hрк, то не будет обеспечена полная локализация зоны физико-химической неоднородности в центральной заготовке, то есть не будет обеспечено условие Fц/Fк≥0,40 по п.1 заявляемого технического решения. Это приведет к увеличению отбраковки заготовок, предназначенных для получения качественного проката - канатной и пружинной катанки и катанки для изготовления металлокорда, то есть к снижению выхода годного проката вследствие ухудшения качества двух крайних заготовок.

Если в процессе чернового формирования hрц будет меньше 0,75 hрк, а в процессе промежуточного формирования hрц будет меньше равной 0,85 hрк, то не будет обеспечена полная локализация зоны физико-химической неоднородности в центральной заготовке, то есть не будет обеспечено условие Fц/Fк≥0,40 по п.1 заявляемого технического решения. Это приведет к увеличению отбраковки заготовок, предназначенных для получения качественного проката - канатной и пружинной катанки и катанки для изготовления металлокорда, то есть к снижению выхода годного проката вследствие ухудшения качества двух крайних заготовок. Кроме того, высокие значения вытяжки металла в центральной зоне раската приведут к искажению торцов раската в обратном направлении - появлению так называемых “языков” и “накатов”, что увеличивает объем металла, идущего в концевую обрезь.

В том случае, когда в процессе чернового формирования hрц раската будет больше 0,90 hрк, а в процессе промежуточного формирования hрц будет больше 0,95 hрк, снижается выход годного проката повышенного качества, так как увеличивается объем качественного металла в центральной заготовке с высокой физико-химической неоднородностью. Кроме того, не будет обеспечен достаточный уков центральной части раската, что еще более снижает качество центральной заготовки, и не будет обеспечено уменьшение концевой обрези, так как малые вытяжки металла в центральной зоне раската не позволят устранить в полной мере искажение торцов раската. То есть не будет обеспечено условие Fц/Fк≤0,80 по п.1 заявляемого технического решения.

Результаты исследований показали, что использование предлагаемого способа с заявляемыми соотношениями их параметров обеспечивает решение поставленной в изобретении задачи - снижение расхода металла при производстве заготовок за счет предупреждения искажения их торцов в процессе прокатки, приводящих к повышенной концевой обрези, повышение технологической гибкости производства заготовок в условиях обжимного стана за счет организации одновременной прокатки заготовок различного поперечного сечения и повышение выхода годного проката как за счет увеличения укова центральной части раската, так и за счет локализации в центральной заготовке металла с высокой физико-химической неоднородностью.

Предлагаемый способ опробован на реверсивном обжимном стане 850 РУП БМЗ. На основании результатов расчетно-аналитических и экспериментальных исследований были установлены оптимальные значения заявляемых соотношений параметров, определяющих условия реализации способа при одновременной прокатке квадратных заготовок сечением 125× 125 мм и 100× 100 мм. Для этого случая отношение Fц/Fк должно составлять 0,64, а отношения hрц/hрк для условий чернового и промежуточного формирования соответственно 0,80 и 0,86.

Реализация предлагаемого способа на реверсивном обжимном стане 850 РУП БМЗ позволяет решить поставленную задачу - предупредить искажение торцевых частей раската после выхода из очага деформации, что обеспечивает снижение расхода металла при производстве заготовок за счет уменьшения обрези; повысить технологическую гибкость производства проката на стане за счет организации одновременной прокатки заготовок различных сечений разного назначения; локализовать зону физико-химической неоднородности металла, в которой сосредоточены основные дефекты его структуры, сформированные в процессе кристаллизации в центральной заготовке и увеличить уков металла в этой зоне, что обеспечивает увеличение выхода годного проката.

Реализация заявляемого способа на других обжимных, заготовочных, крупносортных станах дает возможность повысить технико-экономические показатели производства за счет снижения расходных коэффициентов металла при производстве заготовок, организации гибкого технологического производства, обеспечивающего возможность селективного назначения заготовок для производства металлопродукции с различными требованиями к показателям качества.

Источники информации

1. Многоручьевая прокатка-разделение. Научные и технологические основы. / В.М.Клименко, С.П.Ефименко, В.Ф.Губайдулин и др. // М.: Металлургия. - 1987. - 169 с.

2. Авторское свидетельство 703164 (СССР). МКИ В 21 В 1/02. БИ №46, 1979 - прототип.

3. Патент 1816 (Республика Беларусь), МКИ В 21 В 1/02, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ПРОКАТНОГО СТАНА | 2003 |

|

RU2255819C2 |

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

| Способ прокатки полосы заготовки полнопрофильного сердечника металлокомпозитной накладки клееболтового изолирующего стыка | 2022 |

|

RU2787286C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

Изобретение относится к прокатному производству, в частности к технологии прокатки заготовок и крупносортных профилей, основанной на применении строенной прокатки-разделения с продольным разделением раската в потоке стана, и может быть использовано преимущественно на реверсивных обжимных, заготовочных и крупносортных прокатных станах. Задача, решаемая изобретением, состоит в разработке способа, обеспечивающего снижение расхода металла, повышение технологической гибкости производства, повышение выхода годного. Из исходного слитка прямоугольного сечения, нагретого до температуры прокатки, последовательно в черновом, промежуточном и чистовом трехручьевых калибрах валков реверсивного обжимного стана формируют трехниточный раскат, части которого соединены между собой перемычками по ширине. В процессе прокатки в черновом, промежуточном и чистовом калибрах формируют трехниточный раскат с различными площадями поперечного сечения каждой из его частей (ниток). При прокатке в чистовом калибре осуществляют продольное разделение трехниточного раската на части и получают одновременно три заготовки с различными площадями поперечного сечения. При этом площадь поперечного сечения заготовки, полученной из центральной части чистового трехручьевого калибра (центральной заготовки), составляет 0,40...0,80 площади поперечного сечения заготовок, полученных в каждой из крайних частей (крайние заготовки) чистового трехручьевого калибра. Для получения трехниточного раската с уменьшенной Fц по отношению к Fк необходимо в процессе чернового и промежуточного формирования заготовок из слитка в трехручьевых калибрах валков получать трехниточный раскат с уменьшенной высотой центральной части по отношению к его крайним частям. Изобретение обеспечивает уменьшение концевой обрези, организацию одновременной прокатки заготовок различного поперечного сечения, увеличение укова центральной части раската. 2 з.п. ф-лы, 3 ил.

| Способ прокатки заготовок | 1977 |

|

SU703164A1 |

| Способ производства сортовых заготовоки КАлибР для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU822932A2 |

| СПОСОБ ПРОКАТКИ-РАЗДЕЛЕНИЯ | 1995 |

|

RU2104104C1 |

| US 6050122 А, 18.04.2000. | |||

Авторы

Даты

2005-02-10—Публикация

2003-02-03—Подача