Изобретение относится к области металлургии, конкретно к прокатному производству, и предназначено для получения на сортовых станах стального арматурного термоупрочненного проката из непрерывнолитых заготовок.

Известен способ производства стального арматурного профиля, включающий нагрев заготовок из углеродистой стали марки Ст3, многопроходную прокатку в валках с калибрами, охлаждение движущихся полос водой вначале на 35-40°С непосредственно на выходе из валков чистовой клети, затем их ускоренное охлаждение водой до температуры 600-650°С и окончательное охлаждение на воздухе [1].

Недостатки известного способа состоят в том, что арматурные профили имеют низкие прочностные и вязкостные свойства. Это снижает их качество и выход годного.

Известен также способ производства стального арматурного профиля из углеродистой стали марки Ст3сп, включающий нагрев заготовки, многопроходную прокатку с коэффициентом вытяжки в последнем проходе µ=1,20, термоупрочнение путем ускоренного охлаждения движущихся полос водой в сочетании с самоотпуском на воздухе [2].

Указанный способ также не обеспечивает высоких прочностных и вязкостных свойств арматурных профилей, что снижает их качество и выход годного.

Наиболее близким аналогом к предлагаемому изобретению является способ производства круглого сортового проката из заэвтектоидной кремниймарганцовистой стали следующего химического состава, мас.%:

Способ включает нагрев заготовок, многопроходную прокатку на 10-клетевом стане 300-3 в валках с калибрами, прерванную закалку движущихся полос непосредственно на выходе из валков чистовой клети охлаждением водой вначале до температуры 770-850°С, затем до температуры 750°С и последующий самоотпуск при охлаждении на воздухе за два этапа, причем время охлаждения регламентируют в зависимости от содержания в стали легирующих элементов [3].

Недостатки указанного способа состоят в том, что полученные при его использовании арматурные профили имеют низкие качество и выход годного вследствие неудовлетворительных пластических и вязкостных свойств.

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годных арматурных профилей.

Для решения поставленной технической задачи в известном способе производства арматурного профиля из кремниймарганцовистой стали, включающем нагрев заготовок, многопроходную прокатку в валках с калибрами, прерванную закалку движущихся полос водой и последующий самоотпуск, согласно предложению нагрев заготовок ведут до температуры 1150-1280°С, температуру конца прокатки поддерживают в интервале 900-1050°С, и закалку прерывают при температуре 580-700°С. Кроме того, прокатку в последнем проходе производят с коэффициентом вытяжки 1,05-1,30, а закалку начинают через 1-5 с после выхода полосы из валков. При этом кремнемарганцовистая сталь имеет следующий химический состав, мас.%:

Сущность предлагаемого технического решения состоит в следующем. Термоупрочненная арматура должна сочетать высокие прочностные, пластические и вязкостные свойства. Это важно для того, чтобы в случае деформации железобетонная конструкция не разрушалась на отдельные фрагменты с хрупким изломом армирующих элементов, а сохраняла монолитность за счет их пластического изгиба. Требуемое сочетание механических свойств арматурных профилей достигается одновременной оптимизацией химического состава стали и режимов ее деформационно-термической обработки в процессах нагрева, прокатки, прерванной закалки и самоотпуска.

Кремниймарганцовистая арматурная сталь предложенного состава обладает повышенной прокаливаемостью, благодаря чему в термоупрочненном состоянии после прокатки и термической обработки по заявленным режимам арматурные профили диаметром 6,0-40,0 мм имеют по сечению три слоя. Поверхностный слой состоит из отпущенного мартенсита с сохранением ориентации карбидных частиц по бывшим пластинам мартенсита закалки. Промежуточный слой характеризуется смесью нижнего бейнита и отпущенного мартенсита. Центральная часть состоит в основном из троостита, верхнего бейнита и выделений избыточного феррита. Такой условно композиционный металлический материал сочетает за счет менее упрочненной сердцевины высокую общую пластичность и вязкость, а за счет промежуточного и поверхностного слоев - высокую общую прочность. В результате арматурные профили всего размерного сортамента имеют более высокое и равномерное качество, что в свою очередь способствует увеличению выхода годного.

Предпрокатный нагрев непрерывнолитых заготовок до температуры Та=1150-1280°С обеспечивает аустенитизацию литой структуры, полное растворение грубых карбидных включений, повышает гомогенность химического состава стали. Прокатка в завершающем проходе с температурой конца прокатки Ткп=900-1050°С и коэффициентом вытяжки µ=1,05-1,30 обеспечивает формирование точной геометрии поперечного профиля с диспергированной аустенитной микроструктурой. Однако микроструктура и текстура деформации приобретают неравномерность по сечению полосы из-за наличия на поверхности арматуры профиля выступов винтовой формы. Последеформационная пауза продолжительностью τ=1-5 с до начала прерванной закалки способствует рекристаллизации деформированного аустенита. Поскольку интенсивность протекания рекристаллизации выше в местах повышенной локальной деформации, по истечении последеформационной паузы неравномерность микроструктуры и текстуры по сечению арматурных профилей перед закалкой исчезает.

Последующая прерванная закалка движущихся полос водой от температуры Ткп=900-1050°С до температуры Тп=580-700°С обеспечивает, во-первых, необходимую степень упрочнения арматурного профиля и, во-вторых, полное протекание процесса самоотпуска при последующем охлаждении на воздухе и снятие термических и фазовых напряжений закалки.

Экспериментально установлено, что при нагреве непрерывнолитых заготовок до температуры Та выше 1280°С не исключается пережог и окисление границ зерен литой структуры, увеличивается окалинообразование и снижается выход годного. При температуре Та ниже 1150°С снижается гомогенность химического состава стали, возрастает неравномерность температуры по длине прокатываемых полос, в особенности малых сечений. Это снижает качество продукции и выход годного.

При температуре Ткп выше 1050°С или продолжительности паузы τ более 5 с в деформированном аустените полосы стартует процесс собирательной рекристаллизации, что ведет к неравномерному росту аустенитных зерен микроструктуры, снижению качества продукции и выхода годного. При температуре

Ткп ниже 900°С или τ менее 1 с в стали сохраняются неравномерность микроструктуры и текстуры, обусловленные неравномерным деформированием арматурной полосы с винтовыми выступами по ее сечению. Это также снижает качество продукции и выход годного.

При коэффициенте вытяжки µ в последнем проходе менее 1,05 не исключается образование дефекта «невыполнение профиля», высота винтовых выступов на поверхности полосы менее допустимой. Это ведет к увеличению количества некондиционной продукции. Увеличение µ более 1,30 приводит к переполнению арматурного калибра, искажению формы винтовых выступов, снижению качества и выхода годного.

При температуре прерывания закалки Тп ниже 580°С арматурные профили имеют низкие вязкостные и пластические свойства (особенно в малых сечениях), что ухудшает их качество. Увеличение Тп более 700°С приводит к разупрочнению готового арматурного профиля, что недопустимо.

Углерод в кремниймарганцовистой стали является основным упрочняющим элементом, поэтому при его концентрации менее 0,20% прочностные свойства снижаются, что ухудшает качество арматурных профилей. В то же время увеличение концентрации углерода более 0,40% приводит к потере вязкостных и пластических свойств, повышает хрупкость термоупрочненных арматурных профилей, что недопустимо.

Кремний является активным раскислителем, повышает стойкость мартенсита против отпуска, оказывает благоприятное влияние на субструктуру мартенсита. Однако увеличение содержания кремния более 0,90% приводит к увеличению количества неметаллических включений в микроструктуре, снижению пластических и вязкостных свойств термоупрочненных арматурных профилей. Снижение содержания кремния менее 0,30% приводит к потере прочностных свойств. Все это снижает качество и выход годных арматурных профилей.

Марганец повышает прокаливаемость стали за счет уменьшения скорости превращения аустенита при охлаждении. При его содержании 0,80-1,5% он упрочняет сталь, не снижая вязкостных и пластических свойств. Увеличение содержания марганца сверх 1,5% ведет к потере пластичности стали в термоупрочненном состоянии. Снижение содержания марганца менее 0,80% вызывает снижение прочностных и пластических свойств стали. И в том, и в другом случае имеет место снижение качества и выхода годных арматурных профилей.

Пример реализации способа

Выплавку сталей различного химического состава (табл.1) производят в электродуговой печи. Для раскисления и легирования сталей в расплав вводят ферросилиций и ферромарганец.

Химический состав кремниймарганцовистых сталей

Выплавленную сталь подвергают непрерывной разливке в заготовки квадратного сечения 150×150 мм.

Непрерывнолитые заготовки из кремниймарганцовистой стали с составом №3 нагревают в методической печи сортопрокатного стана 350 до температуры аустенитизации Та=1215°С и осуществляют многопроходную горячую прокатку арматурных профилей диаметром 28 мм в валках с калибрами. Прокатку в последнем проходе на стане 350 осуществляют с коэффициентом вытяжки µ=1,18 при температуре Ткп=975°С в круглом калибре с винтовыми канавками для формирования периодического арматурного профиля.

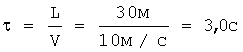

Выходящие из последней клети со скоростью V=10 м/с арматурные профили подвергают прерванной закалке водой в процессе транспортирования по секционированному участку ускоренного охлаждения, отстоящего от последней клети стана 350 на расстоянии L=30 м. При этом продолжительность последеформационной паузы τ составляет:

.

.

Закалку арматурных профилей водой прерывают при температуре Тп=640°С. Дальнейшее охлаждение арматурных профилей осуществляют на воздухе. В процессе охлаждения на воздухе происходит самоотпуск арматурных профилей. Готовые арматурные профили имеют высокое качество по комплексу механических свойств, точности геометрических размеров и высокий выход годного Q=99,2%.

Варианты реализации способа и показатели их эффективности приведены в таблице 2.

Данные, представленные в таблице 2, свидетельствуют о том, что при реализации предложенного способа (варианты №2-4) достигается наиболее высокое качество арматурных профилей при одновременном повышении выхода годного. В случаях запредельных значений заявленных параметров (варианты №1 и №5), а также способа-прототипа (вариант №6) качество и выход годных профилей снижаются.

Технико-экономические преимущества предложенного способа состоят в том, что одновременная оптимизация химического состава стали и параметров деформационно-термической обработки обеспечивают повышение комплекса механических свойств, точное выполнение формы поперечного сечения арматурного профиля. В результате повышаются качество и выход годных арматурных профилей.

Использование предложенного способа обеспечит повышение уровня рентабельности производства арматурных профилей на 5-10%.

Литература

1. Патент Российской Федерации RU 2197340, МПК В21В 1/1 6, 2003 г.

2. Патент Российской Федерации RU 2254179, МПК В21В 1/16, 2005 г.

3. Патент Российской Федерации RU 2212458, МПК C21D 8/06, C21D 1/02, 2003 г. - прототип.

Режимы производства термоупрочненных арматурных профилей и их эффективность

(прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 2007 |

|

RU2346991C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СТАЛЬНОГО ПРОКАТА В МОТКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330735C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ В БУНТАХ | 2005 |

|

RU2289632C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2013 |

|

RU2544711C1 |

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

Изобретение относится к области металлургии, конкретно к прокатному производству, и предназначено для получения на сортовых станах стального арматурного профиля из непрерывнолитых заготовок. Техническим результатом изобретения является повышение качества и выхода годных арматурных профилей. Для достижения технического результата осуществляют нагрев заготовок, многопроходную прокатку в валках с калибрами, прерванную закалку движущихся полос водой и последующий самоотпуск, при этом заготовки нагревают до 1150-1280°С, температуру конца прокатки поддерживают в интервале 900-1050°С, а закалку прерывают при температуре 580-700°С. Кроме того, прокатку в последнем проходе производят с коэффициентом вытяжки 1,05-1,30, закалку начинают через 1-5 с после выхода полосы из валков, а сталь имеет следующий химический состав, мас.%: 0,20-0,40 С; 0,30-0,90 Si; 0,80-1,50 Mn; остальное - Fe и примеси. 2 табл.

1. Способ производства арматурного профиля из кремнемарганцовистой стали, включающий нагрев заготовок, многопроходную прокатку в валках с калибрами, закалку движущейся полосы арматурного профиля водой с прерыванием и последующим самоотпуском, отличающийся тем, что нагрев заготовок ведут до температуры 1150-1280°С, температуру конца прокатки поддерживают в интервале 900-1050°С, а закалку арматурного профиля прерывают при температуре 580-700°С.

2. Способ по п.1, отличающийся тем, что прокатку в последнем проходе производят с коэффициентом вытяжки 1,05-1,30, а закалку начинают через 1-5 с после выхода арматурного профиля из валков.

3. Способ по п.1, отличающийся тем, что арматурный профиль производят из стали, содержащей следующий химический состав, мас.%:

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2212458C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНЫХ ПЕРИОДИЧЕСКИХ ПРОФИЛЕЙ | 2002 |

|

RU2222611C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРНЫХ ПРУТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149906C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЙ В ГЕОЛОГОРАЗВЕДКЕ | 1993 |

|

RU2087927C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2002 |

|

RU2222612C1 |

Авторы

Даты

2009-12-20—Публикация

2008-07-11—Подача