Область техники.

Изобретение относится к технологическим процессам, более конкретно к обработке металлов лазерным лучом, и может быть использовано для улучшения механических свойств поверхностей деталей и повышению стойкости по отношению к различным видам износа, жаропрочности, жаростойкости, а также формированием поверхностных слоев со специальными физико-химическими свойствами, и может найти применение в различных отраслях машиностроения.

Уровень техники.

Наноструктурные покрытия и материалы находят широкое применение в промышленности.

Хорошо известен способ формирования микро- и субмикрокристаллической структуры в поверхностных слоях стали (Григорьянц А.Г., Сафонов А.Н. Методы поверхностной лазерной обработки. - М.: Высшая школа, 1987, - 191 с.), заключающийся в высокоскоростном нагреве лучом лазера поверхностных слоев и охлаждении со скоростью, значительно превышающей критическую скорость закалки на мартенсит. Примером данного способа является патент RU 2345148 C2 от 27.01.09, где лазерная обработка материала осуществляется при помощи непрерывного лазерного излучения, сфокусированного в световое пятно в виде отрезка и перемещаемого по заданной траектории с постоянной или переменной скоростью. Причем на первоначальном этапе этого процесса предварительно определяется допустимая максимальная температура на поверхности обрабатываемого материала, превышающая температуру, необходимую для структурного или фазового превращения.

Другим известным способом получения покрытий с мелкодисперсной структурой является метод лазерного поверхностного легирования [Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки. - М.: МГТУ им. Н.Э.Баумана, 2006, - 663 с.].

Этот процесс осуществляется путем введения в заданные участки поверхности различных компонентов, которые, смешиваясь с материалом основы, при расплавлении лазерным лучом образуют структуры требуемого состава, т.е. в процессе кратковременного лазерного оплавления поверхности обрабатываемого металла и сплавов вследствие больших градиентов температуры возникают интенсивные гидродинамические потоки. При этом процессы массопереноса по всей зоне оплавления ускоряются. Образование легированных зон сопровождается по крайней мере тремя процессами, приводящими к перемешиванию легирующих добавок с расплавом матрицы: массопереносом на расстояния в несколько сот микрометров в результате конвективного перемешивания, массопереносом на расстояния в несколько микрометров вследствие диффузии в жидкой и твердой фазах и массопереносом в результате действия термокапиллярных сил.

Подачу присадочных компонентов в данной технологии чаще всего осуществляют из твердой фазы. Легирующие порошки наносятся предварительно в виде шликера или подаются непосредственно в зону оплавления. Иногда в качестве легирующих компонентов могут быть использованы жидкости и газы.

В настоящее время достаточно хорошо известна и изучена ионная имплантация (легирование) ионными пучками поверхности обрабатываемого материала, в результате внедрения которых происходит изменение элементного химического состава и структурно-фазового состояния приповерхностных слоев (Быковский Ю.А. и др. Ионная и лазерная имплантация металлических материалов. - М.: Энергоатомиздат, 1991,-240 с.).

Недостатком такого метода является прежде всего наличие глубокого вакуума и низкая производительность.

Однако данный метод, как и предыдущий, не позволяет получать нанодисперсные поверхностные структуры.

Это лимитируется рядом физических явлений:

1. Ограничения в формирование однородного распределения. Диффузионный конвективный перенос атомов легирующего вещества из покрытия вглубь матрицы лимитируется временем существования расплава и обусловливает неоднородный по глубине концентрационный профиль распределения внедряемых легирующих элементов.

2. Тепловое сопротивление контакта покрытие - матрица.

При лазерном воздействии на покрытие в виде обмазки или напыленного слоя возникают трудности из-за повышения теплового сопротивления на границе покрытие-подложка, например испарение химических элементов.

3. Термодинамические ограничения.

Термодинамические «ограничения» проявляются при лазерном плавлении покрытия и подложки, состоящих из химических элементов, не смешиваемых в равновесных условиях в жидкой фазе.

В этих системах отсутствует возможность диффузии атомов легирующих элементов в жидкой фазе, т.е. невозможно перемешивание этих атомов в расплаве из-за ограничений термодинамического характера (несмешиваемость элементов в жидкой фазе на равновесной диаграмме состояния).

Для формирования наноструктурных слоев необходимо выполнение следующих требований:

- сверхскоростной нагрев поверхностного слоя и малая глубина расплавленного слоя, что позволяет охлаждать в режиме теплопроводности поверхностный слой со скоростью V(°C/c), приводящей к образованию наноструктуры, т.е.

Vкр<V<Vmax,

где Vкр - критическая скорость охлаждения, приводящая к образованию субмикроструктуры (>100 нм);

Vmax - скорость охлаждения, приводящая к образованию аморфных структур (стеклованию), (Vmax=106…1010 °C/c);

- наличие высокоскоростных источников легирования жидкой фазы поверхностного слоя и равномерности ее заполнения по всему расплавленному объему, создание высокой концентрации центров кристаллизации.

Наноразмерные структуры характеризуются особенностями, которые заключаются в том, что рассматриваемые процессы и совершаемые действия происходят в нанометровом диапазоне пространственных размеров.

Исходным материалом являются отдельные атомы, молекулы, молекулярные системы, а не привычные в традиционной технологии микронные и макроскопические объемы материала.

Поэтому в отличие от традиционной технологии для нанотехнологии характерен «индивидуальный» подход, при котором внешнее управление достигает отдельных атомов и молекул, что позволяет создавать из них наноразмерные материалы с контролируемой структурой и принципиально новыми физико-химическими свойствами.

Одним из путей достижения данной цели является технология получения наноструктурных слоев за счет спекания ультрадисперсионных нанопорошков с помощью лазерного излучения (Шиганов И.Н., Мисюров А.И. Современные методы и оборудование для объемного формообразования деталей лазерным переплавом металлических порошков. Лазер Информ. 2004, №5-6). Достоинством данного процесса является сохранение первоначальных параметров порошка вследствие отсутствия переплава.

Рекристаллизация при спекании характеризуется рядом существенных особенностей, крупные зерна образуются за счет переноса вещества при общей границе с зерна малого размера на зерно большего размера. Перенос веществ происходит путем перемещения атомов через границу зерен в сторону зерна с меньшей величиной свободной энергии и поперек контактных участков. Движущая сила рекристаллизации определяется стремлением системы перейти в более равновесное состояние с меньшей суммарной поверхностью границ.

Примером лазерной высокоскоростной перекристаллизации нанесенного на поверхность наноразмерного порошка разного химического состава является работа Харанжовского Е.В., где были использованы мелкодисперсные смеси порошков, состоящие из химически чистых железа и графита (Харанжовский Е.В., Ипатов А.Г. Микроструктура и свойства слоев при лазерной перекристаллизации порошковых материалов на основе железа. Вестник Удмуртского университета. 2007. №4, с.88-97).

Для изготовления образцов использовались порошки карбонильного железа марки А-100 и кристаллического графита. Технология получения карбонильного железа обеспечивает химическую чистоту порошка за исключением трех элементов - кислорода, углерода и азота. Для очистки от этих элементов исходный порошок подвергался отжигу в атмосфере водорода при температуре 350°C в течение одного часа с охлаждением в печи. После этого порошок железа смешивался с графитом в пропорциях, необходимых для получения готовых образцов сплава железо-углерод с содержанием углерода 0,3% по весу. Затем смесь порошка размалывалась на вибромельнице. Фракционный состав регулировался временем размола, причем размер частиц порошка менялся от 100 нм до нескольких микрометров.

Из подготовленных смесей порошков изготавливались образцы по двукратному циклу: прессовка порошка, предварительное спекание в защитной атмосфере (диссоциированный аммиак) в течение 2 часов с охлаждением в печи; калибровка образцов, окончательное спекание в течение 4 часов. Плотность готовых образцов составляла 7,4 г/см3, структура - феррит, перлит с микротвердостью до 70-90 кг/мм2.

Для последующей лазерной высокоскоростной обработки образцов был изготовлен технологический стенд с использованием СО2 лазера Лантан-3М, работающего в режиме генерации непрерывного излучения мощностью 1 кВт. Плотность мощности лазерного излучения устанавливалась в диапазоне от 2,6·105 до 1,4·106 Вт/см2. Необходимая скорость сканирования луча лазера устанавливалась частотой n вращения образца в специальном приспособлении и расстоянием до центра вращения. Диапазон скорости составил от 0,1 м/с до 4 м/с.

После лазерной обработки зона лазерной перекристаллизации состояла из двух слоев: зоны лазерной закалки из жидкой фазы и зоны лазерной закалки из твердой фазы, причем вследствие высокой скорости нагрева и охлаждения образуется неоднородный по содержанию углеродный мелкодисперсный пластинчатый мартенсит.

Недостатком данного метода является сложность изготовления субдисперсной смеси нанопорошков и предварительное спекание образцов в защитной атмосфере, а также ограниченная скорость рекристаллизации, зависящая от радиусов кривизны границы зерен, т.е. дисперсности порошкового материала.

Известен способ формирования наноразмерных поверхностных покрытий в сплавах типа твердый раствор (RU 2371380 C1), осуществляемый энергетическим воздействием лазерным излучением с частотой следования импульсов не менее 4 кГц и максимальной плотностью мощности q<4,88 λ(T)·Тпл/Df и временем воздействия не менее 30 сек,

где λ(Т) - коэффициент теплопроводности материала; Тпл - температура плавления материала; Df - апертура лазерного излучения в плоскости обработки.

Недостатком данного метода является ограниченный класс обрабатываемых материалов и длительность технологического процесса, так для образцов толщиной 2 мм время воздействия составляет более 5 мин.

Устранить ограничения в возможностях получения поверхностных наноструктур, присущие классическому методу лазерного легирования и ионной имплантации, а также устранить недостатки, присущие лазерному высокоскоростному спеканию нанодисперсного порошка, позволит применение метода лазерно-плазменной обработки поверхности материала.

В отличие от других видов разряда (электродугового, высокочастотного, сверхвысокочастотного) лазерная плазма оптического разряда обладает рекордными (недостижимыми для других разрядов) значениями плотности мощности, вложенной в разряд (до 1000 кВт/см2), что обеспечивает высокое значение температуры плазмы (до 27000 К), электронной плотности (до 10 см-3), благодаря этому лазерная плазма оптического стационарного разряда является мощным источником ионом (Козлов Г.И. Непрерывный оптический разряд - лазерно-плазменный источник ионов и излучения. Новые российские разработки в лазерной науке, технике и технологии. Сборник научно-практических статей. Выпуск 1. Под ред. Чл.-корр. РАН Панченко В.Я. - Калуга: Из-во АКФ «Полигон», 2005, с.45-51).

Применение лазерно-плазменной технологии позволяет:

1. Получать температуру в центре приповерхностной лазерной плазмы оптического разряда, которая находится в нескольких сот микронах от обрабатываемой поверхности, достигающей 27000 К, что обеспечивает высокоскоростной нагрев поверхностного слоя и его высокоскоростную обработку.

2. Легко управлять химическим составом лазерной плазмы, что открывает большие потенциальные возможности варьировать в широких пределах химический состав поверхностного слоя.

3. Лазерная плазма будет выполнять наиважнейшую функцию, являясь высокоскоростным модификатором жидкой фазы расплава обрабатываемой поверхности.

4. Управлять энергетической накачкой приповерхностной лазерной плазмы, что позволит атомизировать практически все химические элементы.

5. Преодолеть термодинамические и теплофизические ограничения при наноструктурировании поверхностных слоев за счет создания высокой степени неравновесности формируемых сплавов в поверхностных слоях.

6. Изменяя положение фокусного расстояния оптической системы относительно обрабатываемой поверхности, достаточно легко управлять геометрическим положением энергетического центра плазмы по отношению к обрабатываемой поверхности и тем самым изменять глубину структурированного слоя.

Сущность изобретения

Задачей изобретения является создание наноструктурированной поверхности на ответственных участках деталей из стали, что позволит увеличить твердость рабочих поверхностей, а следовательно, повысит ресурс работы деталей.

Поставленная задача достигается тем, что в способе получения наноструктурированной поверхности сталей методом лазерно-плазменной обработки, включающем воздействие перемещаемым лазерным лучом на обрабатываемую поверхность, воздействие лазерным лучом на обрабатываемую поверхность осуществляют в герметичной камере, заполненной инертным газом, например аргоном, и газом-модификатором, например азотом, при этом мощность лазера и диаметр лазерного пятна выбирают так, чтобы плотность мощности была выше пороговой величины плотности мощности, необходимой для образования плазмы оптического разряда в парах металла, а перемещения пятна лазерного луча по поверхности детали выполняют со скоростью движения, обеспечивающей стабильное горение приповерхностной плазмы оптического разряда.

Более того, воздействие лазерным лучом на обрабатываемую поверхность осуществляют с плотностью мощности лазерного пятна на поверхности детали, равной (106-107) Вт/см2, и скоростью перемещения, равной 0,1-2 м/с при давлении газов в камере, равном 1,5-2 атм.

Такое выполнение способа позволяет получать аномально высокое повышение твердости обрабатываемого материала по всей обрабатываемой поверхности.

Перечень фигур на чертежах.

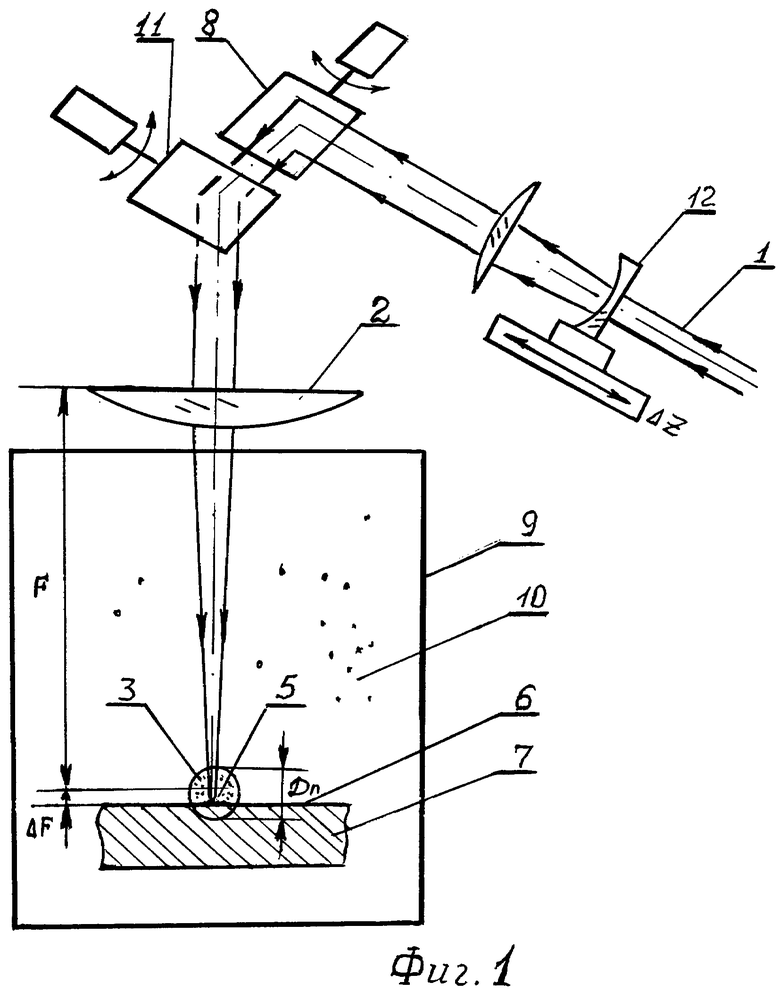

Изобретение поясняется фиг.1, на которой представлена схема лазерно-плазменной технологии наноструктурирования, на которой обозначены:

1 - луч лазера;

2 - фокусирующая θ-линза;

3 - приповерхностная плазма с модификатором;

4 - фокальная плоскость;

5 - жидкая фаза расплавленного металла;

6 - структурируемая поверхность;

7 - обрабатываемая деталь;

8, 11 - поворотное зеркало трехосевого сканатора;

9 - герметичная камера;

10 - защитная среда с газом-модификатором;

12 - трансфокатор;

F - фокусное расстояние;

ΔF - величина дефокусировки;

Dn - диаметр приповерхностной лазерной плазмы.

Осуществление изобретения.

Способ обработки выполняют следующим образом.

1. Сфокусированный лазерный луч подают на поверхность обрабатываемой детали, которая находится в герметичной камере с защитным и модифицирующим газом.

При этом используется луч иттербиевого волоконного лазера в непрерывном режиме.

Для защиты обрабатываемой поверхности от окисления процесс проводится в герметичной камере, заполненной инертным газом Аr или He до давления 1.5 ат и газом-модификатором, например бутаном, доводя общее давление до 2 атм.

Для легирования другим каким-либо элементом, например азотом, в камеру напускают N2.

В нашем случае в качестве легирующего элемента выступает смесь ионов углеродосодержащего газа и Аr, поступающих на поверхность жидкой фазы металла из приповерхностной лазерной плазмы и насыщающая поверхностный слой детали в результате диффузии и конвективного перемешивания.

2. Луч лазера фокусируют на структурируемую поверхность (поверхность обрабатываемой детали) в виде пятна лазерного луча диаметром от 60 до 100 мкм. При этом мощность лазера и диаметр лазерного пятна выбирают так, чтобы плотность мощности была выше пороговой величины плотности мощности, необходимой для образования неравновесной приповерхностной плазмы оптического разряда в парах металла. Плотность мощности лазерного излучения выбирают равной W=(106-107)Вт/см2, в зависимости от длины волны лазерного излучения (для стали Wпр=2×106 Вт/см2 для λ=10.6 мкм).

Под воздействием сфокусированного лазерного излучения обрабатываемая поверхность оплавляется, а в парах металла от поглощенной энергии лазерного излучения образовывается приповерхностная плазма оптического разряда в парах расплавленного металла

3. Осуществляют перемещение пятна лазерного луча по поверхности детали со скоростью движения, обеспечивающей стабильное горение приповерхностной плазмы оптического разряда, но не менее скорости, определяющей время воздействия на обрабатывающую поверхность для существования жидкой фазы расплава поверхностного слоя и диффузии ионов модификатора на глубину наноструктуры, т.е. ≤100 нм. Диапазон скоростей движения для выполнения данных условий составляет от 0,1 м/с до 2 м/с.

4. Изменяя положение фокусного расстояния оптической системы относительно обрабатываемой поверхности, достаточно легко управлять геометрическим положением энергетического центра плазмы относительно обрабатываемой поверхности и тем самим изменять глубину расплавленного слоя, что позволяет обеспечивать скорость охлаждения в режиме теплопроводности меньше скорости охлаждения, приводящей к аморфизации поверхностного слоя, но больше скорости охлаждения, приводящей к образованию субмикроструктуры.

Таким образом, подбирая необходимую плотность мощности лазерного излучения, время воздействия на обрабатываемую поверхность и положение фокальной плоскости, можно управлять структурно-фазовым состоянием поверхностного слоя, в том числе формировать поверхностные наноструктуры, что позволяет получать аномально высокое повышение твердости обрабатываемого материала по всей обрабатываемой поверхности.

Сам процесс наноструктурирования поверхности стали и ее сплавов лазерной плазмой происходит следующим образом.

Луч иттербиевого волоконного лазера ЛК-300 (λ=1,07 мкм) мощностью 300 Вт в непрерывном режиме (поз.1) выходит из коллиматора (на фиг.1) не указан и попадает на управляемый трехосевой сканатор с поворотным зеркалом (поз.8, 11) и фокусирующей θ-линзой (поз.2), затем фокусируется на структурируемую поверхность (поз.6) обрабатываемой детали (поз.7) в виде пятна лазерного луча диаметром 80 мкм, что создает плотность мощности лазерного излучения W=6×106 Вт/см2, достаточную для образования плазмы оптического разряда в парах металла (для стали Wпр=2×106 Вт/см2). Сама деталь (поз.7) находится в герметичной камере (поз.9) с инертным газом и газом-модификатором (поз.10) и может перемещаться с помощью манипулятора 5-координатного станка по координатам X, Y и Z и может вращаться вокруг оси Z и Y. Луч лазерного излучения с помощью трансфокатора (поз.12) может заглубляться в поверхность обрабатываемой детали на глубину Δz=±15 мм, что позволяет изменять величину дефокусировки ΔF и тем самим контролировать глубину модифицированного слоя.

Под воздействием сфокусированного лазерного излучения обрабатываемая поверхность оплавляется, а в парах металла от поглощенной энергии лазерного излучения образовывается приповерхностная плазма оптического разряда в парах расплавленного металла, которую можно перемещать на небольшие участки ~300×300 мм2 с помощью 3-осевого сканатора с θ-линзой, которая фокусирует излучение по заданному полю с постоянным диаметром сфокусированного пятна 80 мкм, а сама обрабатываемая деталь может перемещаться с помощью манипулятора 5-координатного станка по двум и более осям, что в совокупности позволяет обрабатывать всю подлежащую структурированию поверхность детали.

Для защиты обрабатываемой поверхности от окисления процесс проводится в герметичной камере (поз.9), заполненной инертным газом Аr или He (поз.10) и газом-модификатором (бутан, N2).

В качестве легирующего элемента в нашем случае выступает смесь ионов углеродосодержащего газа и Аr, поступающих на поверхность жидкой фазы металла из приповерхностной лазерной плазмы и насыщающая поверхностный слой в результате диффузии и конвективного перемешивания, что позволяет получать аномально высокое повышение твердости обрабатываемого материала по всей обрабатываемой поверхности.

Для легирования другим каким-либо элементом, например азотом, в камеру дополнительно напускают N2.

Исходя из пороговой величины плотности мощности, необходимой для образования плазмы, рассчитывается мощность лазерного излучения и диаметр сфокусированного пятна, а выбирая скорость перемещения пятна по обрабатываемой поверхности, мы определяем время воздействия на обрабатываемую поверхность, т.е. время существования жидкой фазы расплава поверхностного слоя, которое должно удовлетворять условию:

t≤100 нм/Vд,

где Vд - скорость диффузии модификатора в жидкой фазе расплавленного металла.

Для осуществления предлагаемого способа может быть использовано следующее устройство.

Пятикоординатный станок используется как манипулятор для перемещения обрабатываемого образца и базой для установки и крепления 3-осевого сканатора типа «Fokusschifter» фирмы «Raylase» и герметичной камеры с деталью. Входное отверстие сканатора оптически сочленено с коллиматором иттербиевого волоконного лазера, излучение которого передается по волоконному кабелю и заканчивается коннектором, соединенным QBH-разъемом с коллиматором.

Далее излучение попадает сначала на трансфокатор трехосевого сканатора, который имеет возможность автоматического перемещения по программе вдоль оптической оси на величину ±15 мм, тем самым заглубляет фокальную плоскость на обрабатываемой детали на величину Аr=±15 мм, затем на поворотные зеркала, которые отклоняют по программе луч на максимальный угол ±22° в взаимно перпендикулярных плоскостях, образуя площадку размером 300×300 мм2, при фокусирующей θ-линзе с фокусным расстоянием F=566 мм. θ-линза в 3-осевом сканаторе служит для выравнивания диаметра сфокусированного пятна по всему разворачиваемому полю.

Сфокусированный лазерный луч попадает на поверхность обрабатываемой детали, которая находится в герметичной камере с защитным и модифицирующим газом, а сама деталь имеет возможность перемещаться с помощью манипулятора станка по координатам Х, Y и Z, а также вращаться вокруг оси Z и Y, что дает возможность проводить наноструктурирование как плоских, так и более сложных поверхностей.

Пример использования предлагаемого способа

Одной из областей, в которой успешно может использоваться данный способ, является агрегатостроение, в котором в настоящее время для локального упрочнения деталей широко используются длительные, трудоемкие и неподлежащие автоматизации процессы химико-термической обработки и нанесение гальванических покрытий.

Так в качестве эксперимента при разработке технологии лазерно-плазменного структурирования были выбраны детали типа «кулачок» и золотник из стали 12ХН3А.

Обрабатываемая деталь закрепляется в зажимном устройстве пятикоординатного манипулятора. Зона обработки защищена герметичной камерой. В камеру напускается защитный газ Аr до давления 1-1,5 атм, а затем модифицирующий газ-бутан до общего избыточного давления 2 атм. Затем включается волоконный лазер мощностью 300 Вт, излучение которого по волоконному кабелю, сочлененному с 3-осевым сканатором, попадает сначала на трансфокатор, а затем на управляемые по программе поворотные зеркала, разворачивающие лазерный луч во взаимно перпендикулярных направлениях, образуя плоскую площадку размером 300×300 мм2. Фокусирующая θ-линза с фокусным расстояние F=566 мм (диаметр сфокусированного пятна d=80 мкм) выравнивает диаметр лазерного пятна по всему разворачиваемому полю. Сочетание перемещений манипулятора и разворачиваемой площадки сканатора позволяет обрабатывать всю подлежащую обработке поверхность.

Сфокусированный θ-линзой лазерный луч расплавляет обрабатываемый металл и одновременно с расплавлением над обрабатываемой поверхностью возникает плазма оптического разряда в парах металла. Ионы углерода из приповерхностной плазмы абсорбируются жидкой фазой металла и насыщают поверхностный слой в результате диффузии и конвективного перемешивания.

Обработка производится по разработанной программе, после окончания работы камера разгерметизируется и обработанная деталь вынимается из манипулятора.

1. Сначала было воздействие лазерного луча на обрабатываемую поверхность без создания приповерхностной плазмы оптического разряда в парах металла. Начальная твердость до обработки поверхностного слоя составляла 3700 МПа, после обработки в зоне закалки лазерным лучом твердость увеличивалась до 4800 МПа.

2. Существенно повысить твердость и износостойкость материала удалось путем введения в зону обработки легирующей добавки, в качестве которой был использован углерод, вводимый из обмазки обрабатываемой поверхности (сажей толщиной ~30 мкм). При этом процессе максимальная твердость обработанной поверхности достигала 8000 МПа при концентрации легирующего компонента С, равной 0,5%, в слое толщиной h≈0,2 мм при ширине дорожки ~1 мм и проплавлении глубиной до 0,5 мм.

Гистограммы поверхностного слоя показали уменьшение дисперсности кристаллических образований в поверхностном слое. Но размеры зерен не достигали наноразмерного диапазона (≥100 нм).

3. Лазерно-плазменная обработка поверхности стали 12ХНЗА проводилась в режиме оплавления. Легирующий элемент, в нашем случае ионы углерода, абсорбируются поверхностью жидкой фазы и насыщают поверхностный слой в результате диффузии и конвективного перемешивания с окружающей плазмой оптического разряда в парах металла и находящегося в камере газа бутана. Диаметр сфокусированного пятна был равен ~80 мкм, при средней мощности лазерного излучения ~300 Вт.

Перемещение плазменного центра осуществлялось с помощью сканатора на площади ~200 см2 со скоростью 6,5 м/мин и глубине проплавления h=0,1 мм, при ΔF=0.

Твердость поверхностного слоя, обработанного данным способом, составила ~12000 МПа.

Исследования структуры поверхностного слоя, проведенные на атомно-силовом микроскопе модели Solver PRO-М, показали наличие в поверхностном слое наноструктуры с отличающейся дисперсностью в центре и на краях обработанной поверхности, то же самое подтвердили и гистограммы поверхностного слоя.

Таким образом, аномально высокая твердость обработанной поверхности обусловлена наноструктурированием поверхностного слоя лазерно-плазменной обработкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНОСТРУКТУРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2526105C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2381094C2 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО | 2009 |

|

RU2425907C2 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| Способ лазерной обработки поверхности стальных изделий | 2021 |

|

RU2777793C1 |

Способ к обработке металлов лазерным лучом и может найти применение в различных отраслях машиностроения. Деталь размещают в герметичной камере, которую заполняют инертным газом и газом-модификатором. Лазерным лучом с плотностью мощности лазерного пятна на поверхности детали, равной (106-107) Вт/см2, воздействуют на обрабатываемую поверхность стальной детали с образованием в парах расплавленного металла приповерхностной плазмы оптического разряда. Лазерный луч перемещают со скоростью, равной 0,1-2 м/с, при давлении газов в камере, равном 1,5-2 атм. В результате улучшаются механические свойства поверхностей деталей и повышению стойкости по отношению к различным видам износа, жаропрочности, жаростойкости, а также формированием поверхностных слоев со специальными физико-химическими свойствами. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ формирования наноструктурированной поверхности стальной детали лазерно-плазменной обработкой, включающий воздействие на обрабатываемую поверхность детали лазерным лучом, который перемещают по обрабатываемой поверхности, с образованием в парах расплавленного металла приповерхностной плазмы оптического разряда, отличающийся тем, что деталь размещают в герметичной камере, которую заполняют инертным газом и газом-модификатором, а воздействие лазерным лучом на обрабатываемую поверхность осуществляют с плотностью мощности лазерного пятна на поверхности детали, равной (106-107) Вт/см2, причем лазерный луч перемещают со скоростью, равной 0,1-2 м/с, при давлении газов в камере, равном 1,5-2 атм.

2. Способ по п.1, отличающийся тем, что используют в качестве инертного газа аргон, а в качестве газа-модификатора - азот.

| МЕЛЮКОВ В.В | |||

| и др | |||

| Формирование наноструктурных поверхностных слоев методом лазерно-плазменной обработки при атмосферных условиях | |||

| Сб | |||

| Сварка и контроль, 2005, Материалы докладов 24-й научно-технической конференции сварщиков Урала и Сибири, 16-18 марта 2005, Челябинск, 2005, с.125-131 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| ГРИГОРЬЯНЦ А.Г | |||

| и др. | |||

Авторы

Даты

2012-04-10—Публикация

2010-10-28—Подача